Fターム[4F213AK03]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 加熱冷却手段の具体的な特徴 (49) | エネルギー線の特徴 (20)

Fターム[4F213AK03]に分類される特許

1 - 20 / 20

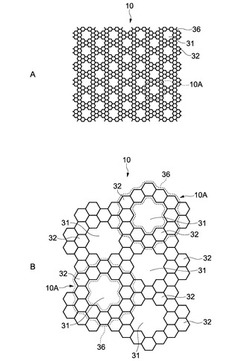

構造物及びその製造方法

【課題】新たな形状の構造物及びその製造方法を提供すること。

【解決手段】本技術に係る構造物は、壁部と、第1の開口領域と、複数の第2の開口領域とを具備する。前記第1の開口領域は、第1の開口面積を有し、前記壁部に囲まれることで形成されている。前記複数の第2の開口領域は、規則的に整列するように前記壁部に設けられ、第1の開口面積より小さい第2の開口面積をそれぞれ有する。

(もっと読む)

ポリスチレンの加工物質とその製造方法

【課題】ポリスチレンの造形加工物質の製造は、切削加工工程の発泡状態の発生とその造形加工物質の強度に難点がある。

【解決手段】上記解決としてレーザ加工を採用することによって、ポリスチレン物質の造形加工を容易とし、その製造方法。

(もっと読む)

中空構造体の製造方法、製造装置及び中空構造体

【課題】上下両側に開口を有する微細な中空構造体を中空構造体形成の工程内で安定して迅速に形成することができる中空構造体の製造方法を提供する。

【解決手段】図1(a)凹部5を複数配置した第1基板4の上に未硬化の紫外線硬化樹脂に界面活性剤を加えた素材3をスリットコート、あるいはスピンコート法などで塗布して周囲を減圧する。(b)基板凹部5と紫外線硬化樹脂の間に保持されたガスの圧力によって中空部の気体が膨張し、これを覆う紫外線硬化樹脂が互いに規制し合いながら基板面垂直方向に延伸して微細なハニカム状の中空構造を形成する。(c)ここで選択的硬化手段2として、選択的に紫外線を照射することが可能な紫外線描画装置を用いて、微細な中空構造の基板に垂直に立った隔壁部分の樹脂を選択的に硬化させることができる。(d)中空構造の天井部は硬化させないので開口部となる。

(もっと読む)

成形プラスティック部材の形状修正方法及びプラスティック部材用形状修正装置

【課題】成形金型の修正作業をすることなく、目標形状のプラスティック部材を得ること。

【解決手段】成形プラスティック部材の形状修正方法は、成形されたプラスティック部材10の形状を計測する第1の計測工程と、第1の計測工程の計測結果に基づいて、計測された形状と成形プラスティック部材10の基準形状とのずれ量を算出する算出工程と、算出工程で算出されたずれ量に基づいて、成形プラスティック部材10の所定部位にレーザ光を照射して第1の溝を刻設する第1のレーザ照射工程と、を含む。

(もっと読む)

微細技術に適した三次元物体を製造する方法および装置

【課題】微細技術分野の製品に適している三次元物体を製造する方法及び装置の提供。

【解決手段】三次元物体3は、連続して固化可能な液体または粉末の製造用材料3aを1層ごとに電磁放射7aで固化することによって製造され、前記電磁放射7aは、第1のパルス電磁放射と、第1のパルス電磁放射よりも周波数が高い第2のパルス電磁放射または連続電磁放射とを用いる。更に好ましくは、第1のパルス電磁放射を前記製造用材料3aの層の第1の領域に照射し、第2のパルス電磁放射または連続電磁放射を前記製造用材料の前記層の第2の領域に照射する。

(もっと読む)

ウエハレベルレンズモジュールの製造方法

【課題】ガラスウエハ上に形成されるレンズ要素の形状精度と位置精度が優れ、製造工程において、レンズ要素への塵埃の付着、気泡や欠けの発生がないウエハレベルのレンズモジュールの製造方法を提供すること。

【解決手段】シリコン基板に形成された複数の固体撮像素子と1:1に対応するように、ガラスウエハの少なくとも一方の面に複数のレンズを備えるウエハレベルレンズモジュールの製造方法であって、少なくとも、ウエハサイズのガラス基板21に感光性透明樹脂22を塗布する塗布工程、所定のパターンを有する階調マスク94を介し、前記感光性透明樹脂層に紫外線95を露光する露光工程、前記感光性透明樹脂の可溶性成分を除去し現像する現像工程、不溶性の前記感光性樹脂層を定着させる定着工程、とを有することを特徴とするウエハレベルレンズモジュールの製造方法である。

(もっと読む)

マイクロニードルアレイとマイクロニードルアレイの製造方法

【課題】貫通孔が形成され、且つ、貫通孔がマイクロ流路に連通した構成のマイクロニードルアレイとそのようなマイクロニードルアレイを容易に製造することを可能にするマイクロニードルアレイの製造方法を提供すること。

【解決手段】微細貫通孔を有するマイクロニードルが形成されたマイクロニードルアレイ用基材3と、上記マイクロニードルアレイ用基材に密着・固定され薬剤注入のための構造部を備えたカバー用基材5と、上記マイクロニードルアレイ用基材及び又は上記カバー用基材に形成され上記薬剤注入のための構造と上記マイクロニードルの貫通孔11を連通するためのマイクロ流路と、を具備したもの。

(もっと読む)

熱可塑性樹脂成形品の再成形方法

【課題】何らかの不良により一部に欠陥を有する熱可塑性樹脂の成形品を、極めて簡単な方法によって修復することができる熱可塑性樹脂成形品の再成形方法を提供すること。

【解決手段】熱可塑性樹脂成形品の再成形方法は、ゴム材料からなるゴム型2のキャビティ22内に、熱可塑性樹脂の再成形用成形体3における成形必要箇所31を配置する配置工程と、ゴム型2を介してキャビティ22内の成形必要箇所31に電磁波Xを照射し、この成形必要箇所31を加熱して溶融樹脂として溶融させる加熱工程と、キャビティ22内の溶融樹脂を冷却して、成形必要箇所31を再成形した熱可塑性樹脂成形品を得る冷却工程とを行うものである。

(もっと読む)

積層造形用樹脂粉末

【課題】従来用いられている樹脂粉末を用いながら波長の短いレーザ光に対応可能な積層造形用樹脂粉末を提供するものである。

【解決手段】樹脂粉末15の薄層15aにレーザ光を選択的に照射して薄層15aを焼結又は硬化させ、焼結又は硬化した薄層15bを繰り返し積層して3次元造形物を作製する積層造形に使用される樹脂粉末15であって、樹脂粉末15は、主粉末に、主粉末が吸収し得るレーザ光の波長よりも短い波長のレーザ光を吸収し得るレーザ吸収着色材料を含有させたものである。

(もっと読む)

分子配向の揃った分子配向部材およびその製造方法

【課題】複雑な形状の造形物であっても短時間で製造できる分子配向の揃った分子配向部材およびその製造方法を提供する。

【解決手段】液晶または等方状態に保たれた光配向性を有する光配向性材料2に対してレーザ光Lを照射し、光配向性材料2中にレーザ光強度の高い高エネルギ密度領域を形成する配向調整処理と、配向調整処理された光配向性材料2を冷却する冷却処理と、配向調整処理において、高エネルギ密度領域が形成された部分が固化した後、高エネルギ密度領域が形成された部分以外の部分が固化する前に、光配向性材料2における液晶または等方状態の部分を除去する除去処理とを行う。分子mの配向が揃った、分子mの配向の方向への引張り強度等が高い材料を形成することができる。

(もっと読む)

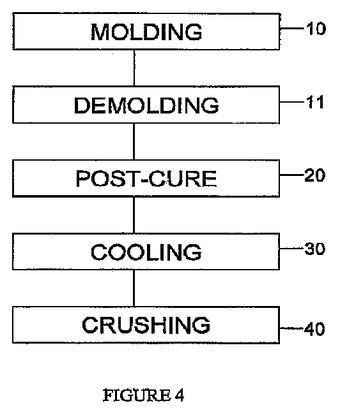

成形されたポリウレタンフォーム製品の後硬化

発泡製品を製造する方法であって、型穴に液体材料を注入することによって発泡製品を形成(10)すること、型穴から発泡製品を取り出して、型抜き(11)すること、型抜き(11)をした後、そして、圧縮(40)する前に、補助熱を加えることにより、発泡製品を後硬化(20)して、セットダメージを減少し、かつ発泡製品上に表面層を形成すること、及び発泡製品を機械的に圧縮することによって、発泡製品を圧縮(40)して、予め定められた発泡製品の厚みの縮小を得ることを含む方法。本方法は、発泡製品を後硬化(20)した後、そして、圧縮(40)する前に、発泡製品に加えられた補助熱を取り除くことによって、発泡製品を冷却(30)することを更に含む。  (もっと読む)

(もっと読む)

コポリアミド粉末及びその製造、コポリアミド粉末を成形法で用いる使用並びに前記コポリアミド粉末から製造される成形体

【課題】工具を不要とする成形法において、整合しない特性である低いBET表面積と、丸い粒形と、微結晶融点よりぎりぎり高い温度での低い粘度とが相容れて、同時に高い溶融エンタルピーを有するポリマー粉末を使用可能にする。この加工方法はこの際、積層式に工作する方法であって、それぞれの粉末層の選択的領域が、電磁エネルギーを用いて溶融され、かつ冷却により結合させて所望の成形体とする方法である。

【解決手段】モノマー構成要素のラウリンラクタム又はω−アミノウンデカン酸と、ドデカン二酸あるいはセバシン酸のいずれかと、デカンジアミンあるいはドデカンジアミンのいずれかとを使用して製造された特定のコポリアミド粉末を、その都度の粉末層の選択的な領域で溶融される積層式に工作する方法で使用する。

(もっと読む)

三次元物体の製造装置

【課題】電磁放射または素粒子放射で露光して三次元物体の個々の断面に対応する位置で構築材料の層を局部的に凝固させる取り扱いが容易で費用対効果のよい三次元物体の製造装置および方法を提供する。

【解決手段】電磁放射または素粒子放射の作用により三次元物体3の個々の断面に対応する位置で構築材料の層を凝固させる三次元物体の製造装置であって、構築材料の層の部分領域である測定領域14中の構築材料の温度を非接触に測定するための温度測定機構13を備え、放射エネルギーで露光される領域の位置の変化とは独立して、温度測定機構13の測定領域14の位置を変化させる位置調整機構15を備える。この機構は、各層の温度を測定するために表面の非露光領域に能動的にアクセスし、層内の測定領域14の位置を変えることにより温度分布を検出するように用いることができる。

(もっと読む)

レーザーアブレーションによって眼科レンズを変更する方法

レーザーアブレーションによってシリコーンコンタクトレンズを変更する方法及び得られる変更されたレンズ。いくつかの実施形態では、レンズは水和状態で削摩される。レンズは更に低酸素含有量の環境で削摩されてもよい。  (もっと読む)

(もっと読む)

積層造形装置

【課題】精度の高い積層造形物の製造に応ずることができる上に装置の小型化にも応ずることができるものとする。

【解決手段】粉末層形成手段と、粉末層の所定箇所に光ビームを照射して該当個所の粉末を焼結または溶融固化させて硬化層を形成する光学機器とを備え、粉末層の形成と硬化層の形成とを繰り返すことで複数の硬化層が積層一体化された造形物を製造するものにおいて、粉末層及び硬化層がその上面側に形成されるベース11と、該ベースの外周を囲んでいるとともにベースに対して上下移動自在な昇降枠12と、該昇降枠を上下に移動させる昇降駆動手段とを備える。粉末層は昇降枠の内周面で囲まれたベース上方空間に形成されるものであり、ベースを動かさずにベース上に粉末層(硬化層)を積み上げていくことができるために、高精度なものを容易に得ることができる。

(もっと読む)

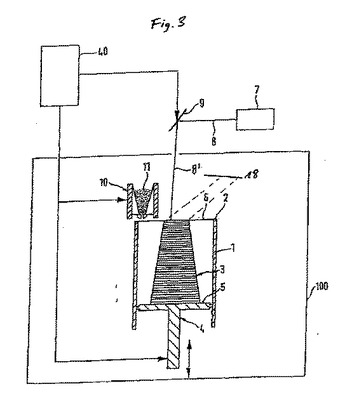

3次元物体を作るための方法及び装置

【課題】本発明は、高エネルギービームを照射することによって固化可能である粉末材料(5)を用いて、3次元物体(3)を層ごとに作るための方法に関する。

【解決手段】本発明は、高エネルギービームを照射することによって固化可能である粉末材料(5)を用いて、3次元物体(3)を層ごとに作るための方法において、前記高エネルギービームが前記粉末材料に放射される位置のすぐ近傍に存在するイオンの量を制御するステップを含むことを特徴とする。

(もっと読む)

三次元物体の層状製造方法

本発明は、三次元物体の層状製造方法に関する。該方法は、キャリア上又は選択位置で既に圧密化された層上に粉末材料又は液体材料の層を作製する第1の工程と、層の選択位置への集束フォトンビーム又は集束粒子ビーム(8’)の選択的方向付けから成る第2の工程とから成る。第2の工程において、フォトンビーム又は粒子ビームは、層へ衝突する間に材料の吸収性の変化を誘起するように選択される。第2の工程の完了後、材料が、形成される物体の断面に相当する層の位置で均質に圧密化されるように、層を電磁放射線(18’)で照射する第3の工程を実行する。  (もっと読む)

(もっと読む)

層状に三次元物体を製造する方法で使用するPAEK粉末、及びその製造方法

ポリアリルエーテルケトン粉末は焼戻しによる方法で加工され、該粉末は層状に三次元物体を製造する方法における使用に特に適している。この効果ため、前記粉末は積層材として使われる前、ガラス遷移温度より少なくとも20℃を超えた温度で30分間焼戻しされる。 (もっと読む)

導電性ゴムローラ、その製造方法および電子写真装置

【課題】マイクロ波加硫による発泡ゴムチューブを用いた導電性ゴムローラの好適な製造方法を提供する。

【解決手段】主剤ゴムがアクリロニトリルゴムとエピクロルヒドリンゴムの混合物で構成された原料ゴム組成物が円筒状に押し出された後、マイクロ波加硫炉中にてマイクロ波照射により加硫発泡されて、発泡ゴムチューブとされ、次いで、該発泡ゴムチューブに導電性軸芯体を圧入して、加硫発泡ゴム層を導電性軸芯体上に形成する導電性ゴムローラの製造方法において、マイクロ波照射が照射強度1.0kW/m2以上3.0kW/m2以下であり、かつ、マイクロ波照射中の発泡ゴムチューブ内部が190℃以上240℃以下にあり、該発泡ゴムチューブが厚み4mm以上10mm以下であり、かつ、JIS引張強さが1.5MPa以上7.0MPa以下であること。

(もっと読む)

三次元の粉末をベースとする型を使用しない製造方法におけるポリアリーレンエーテルケトン粉末の使用およびこれから製造される成形体

【課題】技術水準に比べて耐熱性と機械的特性がすぐれた成形体を製造するための粉末を提供する。

【解決手段】前記粉末はポリアリーレンエーテルケトンからなり、1〜60m2/gのBET表面積を有する。

(もっと読む)

1 - 20 / 20

[ Back to top ]