Fターム[4F401AA03]の内容

プラスチック廃棄物の分離、回収、処理 (20,047) | 対象高分子 (3,499) | ゴム (241)

Fターム[4F401AA03]の下位に属するFターム

Fターム[4F401AA03]に分類される特許

101 - 120 / 137

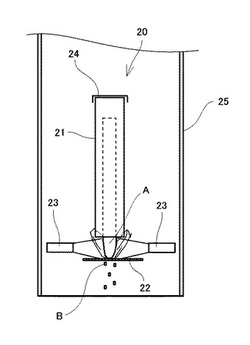

樹脂系改質剤の製造装置

【課題】

従来の樹脂系改質剤製造装置は、イ.投入した廃材の全体が一度に燃焼するので燃焼のコントロールが困難、ロ.燃焼用バスケット2の側壁に形成された多数の空気導入孔2bから空気を導入するので、燃焼のコントロールが困難などの課題があった。

【解決手段】

筐体の内部に燃焼炉が配置され、この燃焼炉内に配置された合成樹脂廃材の一部を燃焼させ、他の合成樹脂廃材を溶融・熱分解させてワックス状物質を製造する樹脂系改質剤の製造装置において、燃焼炉は上部及び側面上部が封鎖され、下方及び側面下方が燃焼炉内に配置された合成樹脂廃材を自然落下しない程度に開放され、前記開放された側面及び下方にて合成樹脂廃材の一部を燃焼させることを特徴とする。これにより、合成樹脂廃材を下端から徐々に燃焼させることにより、上記課題を解決することができる。

(もっと読む)

鉄合金を含む包装体

【課題】 廃タイヤの処理の工程で発生し、産業廃棄物処理として取り扱われてきた、廃タイヤから回収されたビードワイヤ及び/若しくはスチールワイヤからなる短細線状物質を含む被処理物から、又は焼却処理されたビードワイヤ及び/若しくはスチールワイヤからなる短細線状物質を含む被処理物から、鉄鋼製造に従来から用いられてきた鉄屑として用いることができる組成であり、重量、及び容量である包装体の提供。

【解決手段】 前記短細線状物質を含む被処理物を、磁気手段により処理し、短細線状物質を分離取り出して、機械的手段によりドラム缶に充填し、ドラム缶を圧縮封止して得られる包装体及びその製造方法。

(もっと読む)

電化製品の回収方法、解体評価方法、電化製品、電化製品の情報システム、電化製品の回収装置、解体評価装置

【課題】 法律に基づき2001年より家電品のリサイクルが行われるが、将来の再商品化率目標を10年後に廃棄されるであろう目下の設計品にどのように取り入れたら良いかの基準がなく、環境対策が高いものとなるという問題があった。しかも、環境影響物質を含む部品、価値を生み出す部品等が不明確であるため処理時間が長く、さらには破砕機で悪影響を及ぼす部品の解体を忘れ、破砕機の故障を発生させ、リサイクル処理を行うために必要な処理コストが増加する問題があった。

【解決手段】 廃却もしくは使用後の電化製品回収時に機械にて分解もしくは破砕せずに手にて分解可能な手解体部品にマーク表示を行ない,手にて製品から手解体部品を解体し,その後機械にて破砕する際に,マーク表示は回収後価値のあるものと費用負担が掛かるものとの複数の種類に分別可能なマークで、解体が容易で低いコストで行える。

(もっと読む)

高分子廃棄物の熱分解処理方法

【課題】廃タイヤ等の高分子廃棄物を熱分解した場合に得られる第三石油類に相当する引火点を有する油を安定的に製造するとともに、低沸点成分を除去した後の排ガスを有効利用し、油の粘度を低く抑える。

【解決手段】高分子廃棄物1の熱分解で発生する高温ガス11を冷却装置3で冷却して高温ガス11に含まれる油を回収する工程と、冷却装置3に回収した油12の一部を冷却し冷却装置3内に循環させ高温ガス11と接触させる工程と、冷却装置3に回収した油12の一部を取り出して清浄化する工程と、清浄化した油14を貯留タンク6で貯留する工程と、貯留タンク6内の油の一部を冷却装置3に循環させる工程と、冷却装置3内の油12の液面レベルを制御する工程と、を有し、貯留タンク6内の油に不活性ガス16を吹き込む。

(もっと読む)

油分回収器及び乾留装置

【課題】冷却器で液化されなかった余剰ガスに含まれる油分を処理する油分回収器及び乾留装置を提供する。

【解決手段】乾留ガスを冷却する一次冷却器5、二次冷却器6から取り出される余剰ガスに含有される油分を分離する油分回収器70において、油分吸着液を溜める油分吸着液槽75と、油分吸着液内に余剰ガスを吐出するガス流入管71〜73と、油分吸着液中を浮上する余剰ガスの気泡を通過させて細かい気泡に分割する気泡分割手段80と、油分吸着液面上に出た余剰ガスを集めるガス室76〜78と、ガス室78に出た余剰ガスを取り出すガス流出管92とを備えた。

(もっと読む)

廃タイヤ処理装置

【課題】 金属製のベース部にゴム部を接着してなる廃タイヤを好適に分離し、それぞれを再利用しやすくする。

【解決手段】 ベース部Bを支持してタイヤTが載置される支持台112と、ゴム部Gと対向するよう設置されるカッター113と、ベース部Bを内側から加熱するヒーター120と、ゴム部Gをカッター113へ向けて押圧するプレス130と、ヒーター120及びプレス130を制御する制御装置140とを備える。

制御装置140は、タイヤTが支持台112に載置された状態でヒーター120によって所定温度にベース部Bを加熱させた上で、プレス130を作動させてゴム部Gをベース部Bから分離すると共にカッター113に押し付けて切断する。

(もっと読む)

活性炭製造方法

【課題】廃タイヤなど重金属を含有するゴム製品の熱分解残渣、ならびに廃プラスチックの有効利用を可能とする、従来法に比べて省エネルギープロセスにより良質かつ安価な活性炭の製造方法を提供する。

【解決手段】ゴム製品の熱分解残渣と、ハロゲン含有プラスチックとを混合する混合工程と、混合工程で得られた混合物を略酸素のない条件下で加熱処理して加熱処理物を得る加熱工程と、該加熱処理物に水又は希酸を加えて金属塩抽出液を回収する金属塩回収工程と、該金属塩回収工程において残った抽出残渣に含まれる残留金属成分を酸で溶出させる金属除去工程と、金属除去工程後に残った金属除去後残渣を水洗し、乾燥する工程を経て活性炭を得る。加熱処理の過程で生成する金属塩を賦活薬剤として利用し、これを前記金属回収工程にて選択的に回収し得られた金属塩抽出液を前記混合工程において添加して再利用する。

(もっと読む)

廃棄タイヤからのナノカーボン製造

【課題】 従来、廃棄タイヤの炭化方式は、燃焼塔やロータリーキルンによる炭化物製造方法があり、ナノカーボン製造にも原料として使われている。従来の方法では、高結合炭化物の精製が成され硬質の物理的粉砕は困難を極めている。ナノカーボン製造には爆発法やアーク接触放電法などの高額設備を使っても、精製量は微小で危険でもあった。

【解決手段】 廃棄タイヤ燃焼炭化釜内に適切な状況下で圧搾窒素ガスを封入する事にあり、発泡状態の炭化物を精製する事が可能となり、粉砕方式のナノカーボン精製原料として最適な物性が得られ、一般粉砕機による粉砕が容易で、大量のナノ粒子を生み出せる。更に発泡炭化物特性を活かし静電板を設ける事により吸着精製する静電吸着方式は、低コスト、選別性、安全性は、ナノカーボン製造に係る諸問題を解決する。

(もっと読む)

廃ゴム、廃タイヤ用、油分抽出反応助剤

【課題】廃棄物等の低温エネルギー、省エネルギー技術に貢献すると同時に、熱分解反応などで使用する熱エネルギーや、その冷却に要するエネルギーを抑え、廃棄物から液体燃料やコークスの製造をごく低温で行うことができる廃ゴム、廃タイヤ用、油分抽出反応助剤の提供。

【解決手段】廃タイヤ、廃ゴムなどに熱分解処理段階で反応助剤として、CH2CI2(ジクロロメタン)とC4H8O(テトラヒドロフラン)の混合合成物を使用する。更に、予め、反応助剤に超微粉末の雲母を適量混合すると、反応が更に促進される。

(もっと読む)

ゴム系廃棄物からの熱分解油の製造方法および製造装置

【課題】従来の方法では困難であった簡易な方法でゴム系廃棄物から製造される重油相当の熱分解油の動粘度を低減させる方法および装置を提供する。さらにはゴム系廃棄物から製造される熱分解油の動粘度をA重油レベルまで低減させることが可能な方法および装置を提供する。

【解決手段】ゴム系廃棄物1を熱分解して熱分解ガス4を生成し、前記生成した熱分解ガス4を冷却媒体10と接触させて熱分解ガス4中に含まれる油状成分を凝縮して熱分解油16を生成し、前記生成した熱分解油16の一部を前記冷却媒体10として使用すると共に、前記生成した熱分解油16を、加熱、不活性ガス19との接触、又は減圧の少なくともいずれかの方法で処理して、前記熱分解油16中の揮発性ジエン化合物を低減した後に回収する。

(もっと読む)

熱可塑性樹脂の再資源化方法、ならびに熱可塑性樹脂成形体の製造方法および熱可塑性樹脂成形体

【課題】環境負荷を考慮し、多様な用途に応じた特性を有する高品位な熱可塑性樹脂成形体を得ることができる、効率的な化石資源由来の熱可塑性樹脂の再資源化方法を提供する。

【解決手段】プラスチック廃棄物に含まれる化石資源由来の熱可塑性樹脂を再資源化する方法であって、プラスチック廃棄物から化石資源由来の熱可塑性樹脂を選別する選別工程と、選別された化石資源由来の熱可塑性樹脂に、バイオマス由来の熱可塑性樹脂を混合し加熱溶融した後、成形して熱可塑性樹脂成形体を得る成形体製造工程と、を含み、バイオマス由来の熱可塑性樹脂の、化石資源由来の熱可塑性樹脂に対する混合比は、得られる熱可塑性樹脂成形体の要求特性に応じて決定することを特徴とする、化石資源由来の熱可塑性樹脂の再資源化方法、ならびに当該方法を用いた熱可塑性樹脂成形体の製造方法および熱可塑性樹脂成形体。

(もっと読む)

産業廃棄物シュレッダーダストを用いた固形燃料およびそれを製造する方法

【課題】コストがかからず、省資源、省エネルギーに貢献し、化石燃料と同程度の熱量を得ることができるとともに、その発熱量の調節が可能な産業廃棄物シュレッダーダスト中のプラスチック、ゴム等の可燃物を用いた固形燃料およびその固形燃料を製造する方法を提供する。

【解決手段】産業廃棄物シュレッダーダストを用いた固形燃料は、産業廃棄物、特に廃自動車のシュレッダーダストを空気選別機によって分離した重ダストから渦電流選別機により非鉄金属を選別、除去し、残ったプラスチック、ゴム、銅線、ガラス等を含むダストを水または比重液を使用した選別機によって、水に浮いた比重1.0以下のものに選別、分離し、このように選別された比重1.0以下のプラスチック、ゴム等を含むダストと、木製の産業廃棄物を粉砕して得られた木屑とを所定の割合で混合し、該混合されたプラスチック、木屑等を減容機により減容、固化することを含む製造方法によって得られる。

(もっと読む)

廃プラスチック熱分解油化還元装置

【課題】原料(廃プラスチック)の投入時、炭(char)の連続排出時、外部空気の引入を防止するようにした高分子類廃プラスチックの熱分解加熱装置を提供する。

【解決手段】移送スクリュー11を内在した多段の熱分解室10と、熱分解室を加熱する加熱室20と、外部空気の流入を遮断しながら原料を熱分解室投入するように投入口13に連結される減圧管55を装備した減圧投入部50と、排気管14を通して熱分解ガスを捕集して、熱交換作用によって液化させる精製設備に送るようにしたガス捕集室100と、処理された廃プラスチックを外部空気の流入を遮断しながら、熱分解室の出口15から排出するように減圧部62を装備した減圧排出部60と、出口15に連結されて熱分解室を減圧させるために装備した真空ポンプ70とで構成した高分子類の廃棄物の熱分解加熱装置。

(もっと読む)

キャスター用車輪の接地部材剥離方法及び接地部材剥離装置

【課題】車輪本体に接着された接地部材を簡単な処理により有害ガスの発生を抑えながら剥離させることができるキャスター用車輪の接地部材剥離方法を提供する。

【解決手段】剥離装置は、基台11上に載置された高周波誘導加熱発振装置13と、キャスター用車輪の処理品34を支持するワーク支持装置21と、循環式冷却装置29と、操作盤31とを備えてなる装置本体10と、プレス装置とにより構成されている。高周波誘導加熱発振装置13は、本体部14によって高周波信号を生成し、誘導コイル16に通電するものである。通電された誘導コイル16によって処理品34の車輪本体35が加熱され、車輪本体35に接触する接地部材37が加熱されて軟化する。軟化した接地部材37に押圧力を加えることにより車輪本体35から剥離できる。

(もっと読む)

廃ゴム類全般、廃タイヤ、全自動油化、油分、抽出、コークス成製装置

【課題】安全性の面、コスト面、処理量等の問題を解決できる、廃ゴム、廃タイヤ等の廃棄物処理装置を提供する。

【解決手段】熱分解反応室内1で雲母石、又は雲母含有石、雲母等を加熱したことにより発せられる微弱な放射線に反応助剤ガスが反応し、変成して廃ゴム、廃タイヤ等の処理物を低温で熱分解し、次いで除冷冷却室2で油分を凝縮する。さらに耐震自動装置を内蔵し、各種センサを設け、機械全体の動きや温度領域、流域、機械の運転状況を自動的に検出し、表示パネルに表示する。

(もっと読む)

廃タイヤの再資源化システム

【課題】本明細書に開示されているのは、産業廃棄物である廃タイヤの再資源化システムであり、環境汚染を防止し、かつ産業資材の再資源化を促進するためのシステムである。

【解決手段】前記廃タイヤ再資源化システムに含まれるのは、一酸化炭素(CO)ガスまたは窒素(N)ガスがキャリアガスとして循環供給される熱分解反応器1を利用して廃タイヤを熱分解するための熱分解装置と、前記熱分解反応器1によって熱分解された分解残留物を粉砕して、その分解残留物を炭素と鉄鉱物に分離するための分解残留物処理装置と、前記熱分解反応器1から排出された排ガスを冷却濃縮して、そのガスから重油を回収するための油回収装置と、前記分解残留物から分離された炭素の焼却時に生成される高温の排ガスを利用して熱源を前記循環キャリアガスに供給し、蒸気タービンを作動させるための炭素処理装置と電気と冷水を生成させる吸収冷凍機14と、前記炭素処理装置から排出された排ガスを清澄して、その清澄ガスを大気中に放出し、前記排ガスから一酸化炭素(CO)ガスまたは窒素(N)ガスの一部を回収するための排ガス処理装置と、である。

(もっと読む)

省エネルギー、高速間欠自動挿入排出、自動運転型廃ゴム、廃タイヤ、廃プラスチック全般、強制凝縮油化装置

【課題】 廃タイヤ、廃ゴム、廃プラスチック等を自動的に油化処理するメインテナンス性、防災安全性に優れ、ランニングコストの低減が図れる装置を提供する。

【解決手段】 廃タイヤ、廃ゴム、廃プラスチック等の廃棄物を搬送用トレイに乗せて予熱室から、熱分解反応室内に挿入して、反応促進剤(触媒)として雲母石、雲母含有石、又は雲母等放される熱線、塩赤外線、アルファ線の効果により、低温(100度から400度前後)で熱分解油化処理を行い、更に除冷冷却室に移動する。各室は冷却ジャケットを設け全自動流量調節器により既定の温度に温度制御を行うとともに、メインテナンス性、防災安全性等のため、各種センサーを複数箇所に設置して、装置全体の運転状況等を自動的に検出し、表示パネルに表示する。

(もっと読む)

廃ゴムやプラスチックの連続熱分解プロセス及び設備

本発明は廃ゴムや廃プラスチックの連続熱分解プロセス及びそのプロセスを実現する設備に関する。それは廃ゴムや廃プラスチックを利用してオイルなどの製品を製造する主要技術である。その熱分解過程では、触媒及び廃ゴムや廃プラスチックを押し出しながら輸送を行い空気や酸素を隔離した供給を実現し、上述の原料を密閉の熱分解室に給入させ、原料を供給口から排出口へ移動させ、且つこの過程中にて熱分解を完成し、最後に外界の気体と隔離できた排出機構から自動的に排出する。本発明は熱分解室の供給口と排出口に対して空気及び酸素を隔離することによって酸素が熱分解室に吸入されて不安全となることを完全に避けることができ、これによって連続供給の、工業的製造を実現した。更にオイル製品の比率は既存技術の19%から45%〜48%まで向上でき、且つ製造設備の損耗を低減できる。従って、製造コストを低減し、安全性を向上し、効率よい連続製造を実際に実現した。  (もっと読む)

(もっと読む)

ゴムクローラの切断装置

【課題】簡素な構成でゴムクローラの供給を可能とし、確実で正確にゴムクローラを切断するゴムクローラの切断装置の提供。

【解決手段】切断装置は切断機9と供給装置10で構成される。切断機9は供給装置10で供給される帯形状のゴムクローラ1を小片ゴムクローラ7に切断する。切断機9は上下動する上切断刃12aと下切断刃12bで構成される切断刃装置12を有する。供給されるゴムクローラ1の位置を検出装置20で検出し、サーボモータを有する搬送体15で正確に位置決めされたゴムクローラ1を切断する。切断時にはゴムクローラ1をクッション機能を有する押さえ部材16と受け台18で押圧し、芯金2に干渉のおそれなく小片ゴムクローラ7にする。供給装置10は傾斜機能を有していて床上にあるゴムクローラ1を容易に引き上げ、切断機9に能率よく設置することができる。

(もっと読む)

ゴム組成物及びそれを使用した空気入りタイヤ

【課題】 重荷重用空気入りタイヤ及びオフロード用タイヤに使用可能な耐摩耗性及び低発熱性があり、リサイクル率の高いゴム組成物及びそれを使用した空気入りタイヤを提供すること。

【解決手段】 本発明のゴム組成物は、ゴム成分100質量部に対して、ダイポーラー窒素を含む部分Q、及び酸素又は硫黄を含む4〜6の窒素含有複素環部分Bを有する化合物0.1〜30質量部を配合し、且つ廃ゴムを配合したものであり、具体的にはダイポーラー窒素部分が、A1−C(A2)=N(A3)→O、A1−C≡N→O、及びA1−C≡N→N−A4の少なくとも1以上から選択されるものである。

(もっと読む)

101 - 120 / 137

[ Back to top ]