Fターム[4F401AA03]の内容

プラスチック廃棄物の分離、回収、処理 (20,047) | 対象高分子 (3,499) | ゴム (241)

Fターム[4F401AA03]の下位に属するFターム

Fターム[4F401AA03]に分類される特許

41 - 60 / 137

有機高分子混合物を熱分解する基材分類回収方法およびその装置

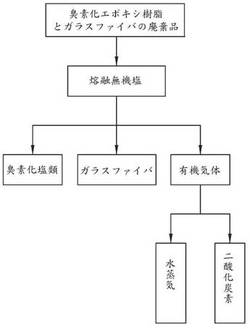

【課題】有機高分子混合物を熱分解する基材分類回収方法およびその装置を提供する。

【解決手段】本発明は、主として熔融無機塩を利用して有機高分子を熱分解し、高分子材料中に混合する基材を簡単に分離でき、分類の目的を容易に達成でき、大面積(体積)の基材を取得でき、元の基材の特性を破壊させず、リサイクル性を向上でき、そしてより重要なのは、処理の過程に省エネルギー・二酸化炭素排出削減の目標および汚染防止対策の目的を達成でき、同時に両者に配慮でき、有機高分子の廃棄物処理方法、基材の分類方法および装置を提供できるものである。

(もっと読む)

高分子系廃棄物の熱分解装置及びこの装置を用いた熱分解方法、炭化物の回収方法、並びに炭化物、該炭化物を含むゴム組成物及び該ゴム組成物を用いたタイヤ

【課題】高分子系廃棄物の熱分解後の熱分解炉内に残る炭化物の酸化を抑えることが可能な高分子系廃棄物の熱分解装置を提供する。

【解決手段】無酸素ガスを加熱するための熱交換器1と、内部に高分子系廃棄物2を収容する熱分解炉3及び該熱分解炉3を外部から加熱する外部加熱手段4を有し、熱分解ガスを発生させるための分解装置5と、前記分解装置5で発生した熱分解ガスを冷却して、凝縮した油分を回収するための油分回収装置9と、前記油分回収装置9で油分を回収した後の残ガスを、無酸素ガスとして前記熱交換器1に供給するための循環路6と、前記熱分解炉3中に導入する不活性ガスを生成するためのガス発生器7と、前記熱分解装置系内の酸素濃度を検出するための酸素濃度検出器8とを備えることを特徴とする高分子系廃棄物の熱分解装置である。

(もっと読む)

セミアクティブな炭化物質及び可塑剤を生産するゴム粒状物質変換プロセス

本発明は、a)水の存在下で400℃〜500℃の温度でゴム粒状物質を熱分解させて、それにより炭化物質及び気相を得ること、並びにb)先の工程中に得られる炭化物質を回収することからなる工程を含むゴム粒状物質変換プロセスに関する。本発明はまた、変換プロセスにより生じる生成物及び上記生成物の使用に関する。  (もっと読む)

(もっと読む)

ブラスチックの多段階分離

【課題】再生プラスチック材料を製造する多段階再生方法を提供すること。

【解決手段】再生プラスチック材料を製造する多段階再生方法。この方法は、前処理操作、寸法減少操作、重力式濃縮操作、色による選別、厚み、摩擦、終速度差もしくは空気中での抵抗による選別、表面積対質量比による制御操作、狭い表面積対質量比の分布により向上された分離処理、混合操作、及び押出し配合操作からなる群から選択された一連の処理を特徴とする。プラスチック含量の高い混合物をこの処理に供し、1以上の再生プラスチック材料をこの一連の処理の産出物として収集する。

(もっと読む)

微粉砕ゴムの製造方法および装置並びにゴム組成物

【課題】リサイクルに供される加硫済みゴム12から高い割合で微粉砕ゴム36を容易に製造する。

【解決手段】加硫済みゴム12の粉砕に先立ち、該加硫済みゴム12に対して照射手段17から電子線等のエネルギー線を照射するようにしているが、このようにエネルギー線を照射すると、切断されていたゴムのポリマー分子鎖が再架橋されるため、ゴム内部の架橋密度が高くなってゴム硬度が上昇するとともに脆弱化し、粉砕が容易となる。しかも、前述した再架橋によりゴム表面の粘着性が低下するため、粉砕されたゴム同士の再凝集を効果的に抑制することができ、これにより、高い割合で微粉砕ゴム36を容易に製造することができる。

(もっと読む)

熱硬化性樹脂廃材の再生方法

【課題】熱硬化性樹脂製品の廃材を粉砕および接合して再生させる方法において、その粉砕物が微細粉砕物(粒径0.5mm程度以下)であっても、良好に接合することができる方法を提供する。

【解決手段】熱硬化性樹脂製品の廃材3を細かく砕いて無数の粉砕物2を生成し、それに熱可塑性樹脂材のバインダー1を混合した後、加熱および冷却することによって接合して再生品4を生産する再生方法において、バインダー1をパウダー状とし、粉砕物2同士を点接触によって接合する。また、廃材3の粉砕物2を、少なくとも粒径0.5mm以下の微細粉砕物2aを含んでいるものとする。さらに、パウダー状のバインダー1を、粒径500μm以下とする。

(もっと読む)

ポリマの変色又は脱色方法

【課題】アルコールを用いてアゾ顔料等の有機顔料により着色されたポリマを変色又は脱色できるポリマの変色又は脱色方法を提供する。

【解決手段】有機顔料により着色されたポリマを変色又は脱色するに際して、ポリマとアルコールを反応容器内に収容し、温度200℃以上で、かつ反応器内を高圧に保ってポリマ中の有機顔料を分解して、変色又は脱色するものである。

(もっと読む)

高分子廃棄物の油化処理プラント

【課題】運転(工数)効率および低沸点油と高沸点油の分離・改質効率、さらには熱効率の向上(省エネルギー化)が容易に図れる新規な高分子廃棄物の油化処理プラントを提供すること。

【解決手段】高分子廃棄物の油化処理プラント。プラスチック等の高分子廃棄物を低温乾留により熱分解させる乾留熱分解装置12と;該乾留熱分解装置12で生成させた熱分解ガスを、高沸点油を温調還流させて低沸点油(留出物)と高沸点油(缶出液)とに分離する蒸留塔44と高沸点油回収槽46とを備えた高沸点油回収装置18と;蒸留塔44からの留出物である低沸点油を冷却・凝縮して低沸点油を回収する低沸点回収装置20とを備えている。

(もっと読む)

廃タイヤからの炭素質材料の再生方法及び廃タイヤ由来の生成物

本発明は、(a)清浄化されたゴムタイヤを長さ2インチ未満の細片に細断し、(b)その細片を第1嫌気性環境内の熱プロセッサの反応チャンバで熱分解してチャーを生成し、(c)揮発性有機物を反応チャンバから抜き取り、(d)反応チャンバからチャーを取り出し、(e)チャーを第2嫌気性環境内で冷却し、(f)チャーから金属及び織物成分を除去して熱分解カーボンブラックを得て、(g)熱分解カーボンブラックを、メッシュサイズ325以下の粒子にミル粉砕及びサイズ調節し、(h)熱分解カーボンブラックをリサイクルゴム生成の重合プロセスにおいて利用する工程を含むプロセスによって生成されるリサイクルゴムに関する。また、このプロセスによって回収される高品質の熱分解カーボンブラックに関する。 (もっと読む)

古タイヤの切断装置

【課題】 ラムによって切断刃を降下させることで載置テーブル上に置いた古タイヤを細かく切断する為の装置の提供。

【解決手段】 複数枚の切断刃11,11・・を一定方向に所定の間隔をおいて固定板10に取付け、上記ラム1の下側に設けた回転テーブル7に固定板10を取着し、該回転テーブル7はモーター20によって回転することが出来るように構成し、さらに、回転テーブル7には切断刃11,11・・が嵌る溝を形成してその下面16が切断刃11,11・・の少なくとも先端より下側に位置するようにバネ力を付勢したストリッパー13を取付けている。

(もっと読む)

コード入り帯状ゴム材料からのゴム分離方法及びそのゴム分離装置

【課題】簡易な分離方法と分離装置により、コード入り帯状ゴム材料からコード材料及びゴム材料を容易に分離することが出来ると共に、分離したコード材料及びゴム材料は、そのまま資源として再利用できる分離方法及び分離装置を提供する。

【解決手段】ゴム分離装置1は、長尺状で平板状のベースプレート2上に、長尺状のゴムシート材料Wの長手方向の一端側を着脱可能にクランプ固定する材料保持装置3と、この材料保持装置3に一端側が保持されたゴムシート材料Wからゴム材料Waを剥ぎ取る長手方向に移動可能な剥ぎ取り装置10とが設置されている。ゴムシート材料Wは、平行に引き揃えた複数本のコード部材Wx(スチールコードまたは繊維コード等)の表裏面にゴム材料Wa(未加硫ゴム)を被覆して所定幅Lで所定厚さtの長尺状のゴムシート材料(ゴム引きシート材料)を構成している。また、コード部材Wxは、外径d1のスチールコードを使用している。

(もっと読む)

廃タイヤ油化装置

【課題】熱分解炉装置のカートリッジ内へ一度に多量の廃タイヤを投入可能とする廃タイヤ油化装置を提供する。

【解決手段】廃タイヤをラジアル方向に8〜32個に分割する裁断機を備え、裁断された分割タイヤ片9をプラスチック製のフレキシブルコンテナ10に収納して、ストックし、その後、該フレキシブルコンテナ10とその内部に収納した上記分割タイヤ片9とを一体状に投入して該コンテナ10及び分割タイヤ片9を密封状態で加熱して油分抽出を行う熱分解炉装置20とを、備えている。

(もっと読む)

自動化ゴム粉可塑化プロセスおよびその装置

廃ゴムを10〜40メッシュのゴム粉に砕いて、賦活剤と軟化剤を入れて、その重量比率は、ゴム粉:賦活剤:軟化剤=1:0.3〜0.4%:8〜18%で、均一に混ぜてから、180〜320℃に加熱し、8〜15分間保温し、脱硫・可塑化を行い、冷却することによって可塑化済み塑性ゴム粉が得られる、廃ゴム回収利用中の自動化のゴム粉可塑化方法。本発明では、可塑化処理装置が提供されるが、中には次第に連通される攪拌装置(1)や、フィーディング装置(供給装置)(2)、熱反応装置(3)および冷却装置(4)が含まれる。  (もっと読む)

(もっと読む)

乾留ガス化炉

【課題】廃棄物を収納すると共に、廃棄物の一部を燃焼させつつ燃焼熱により廃棄物の残部を乾留して可燃性ガスを生じさせる乾留ガス化炉であって、乾留ガス化炉内の下部に熱風を吹き込んで廃棄物に着火する着火手段6を備えるものにおいて、着火手段の個数をできるだけ減らして、且つ、火床の生成を促進できるようにする。

【解決手段】着火手段6は、炉内の下部に熱風を乾留ガス化炉1の周壁部1aの接線方向から吹き込むように配置される。周壁部1aの内面に、炉底部に隣接する部分に位置させて、着火手段6による熱風の吹き込み箇所から周方向にのびるアンダーカット部18が形成される。

(もっと読む)

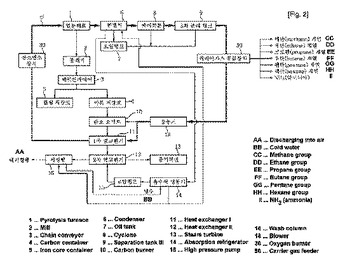

廃タイヤリサイクルシステム

本発明は廃タイヤリサイクルシステムを開示する。本発明は投入された廃タイヤをキャリアガスとして循環させて使用し、直接加熱方式によって分解させる熱分解炉と、この熱分解炉で発生される高熱の蒸気を冷却凝縮させてオイルを捕集するオイル捕集手段と、熱分解炉とオイル捕集手段を経由して再び熱分解炉に循環されるキャリアガス循環ラインとを含む廃タイヤリサイクルシステムにおいて、前記キャリアガス循環ラインの一端に連結されて、バルブの断続によって選択的にキャリアガスを供給するもので、メタン、エタン、プロパン、ブタン、ペンタン、ヘキサン、アンモニウム系の成分を少なくとも一つまたは一つ以上混合してなるキャリアガスを充填した充填要素を備えたキャリアガス供給装置をさらに含む。

(もっと読む)

(もっと読む)

アスファルトラバーの製造方法

【課題】ゴム粉の膨潤を一定程度にする事ができるアスファルトラバーの製造方法を提供する。

【解決手段】少なくともゴム粉とアスファルトと骨材とを含むアスファルトラバーの製造方法において、前記ゴム粉とアスファルトが接している際の時間を100分〜150分の範囲にする。前記ゴム粉は、合成ゴムよりも天然ゴムの比率が高いゴム粉が好ましく、アスファルトはストレートアスファルトが好ましい。さらに、ゴム粉は、廃タイヤを粉砕したゴム粉であることが好ましい。

(もっと読む)

タイヤ切断装置

【課題】 大形のタイヤを細分化することができる小形のタイヤ切断装置を提供する。

【解決手段】 可動ローラ14を下降させることによってタイヤ部分3を可動ローラ14と固定ローラ13とによって挟着する。制御部6は、可動ローラ14および固定ローラ13を回転させることによってタイヤ部分3を搬送方向Xの下流側X2に搬送動作と、可動刃25を下降させることによって、タイヤ部分3の挟着位置から搬送方向Xの下流側X2に突出した部分を切断させる切断動作とを繰返して制御する。

(もっと読む)

タイヤ用の未加硫ゴム加工されたスチールコード材料の分離方法

タイヤとタイヤブランクおよびカーカスとのゴム材料およびスチールコード材料を互いに簡単に分離する方法を提供するために、以下のステップを有する次の方法が提案される。すなわち、―ゴム加工されたスチールコード(1)を分離装置(5)に供給するステップと、―分離装置(5)に粉末状の分離剤(3)を供給するステップと、―スチールコードおよびゴムを、分離装置(5)内において、回転工具(2)と分離剤(3)との間の相互作用によって分離するステップと、―分離されたゴム微小片を分離剤(3)によって被包するステップと、―ゴム微小片(4)を分離装置(5)の開口(6)から排出するステップと、を含む方法である。 (もっと読む)

高分子廃棄物からの油分離システム

【課題】 乾留ガスから得た凝縮油を低沸油と高沸油に分け、それぞれを各別のタンクに貯蔵して再利用する。

【解決手段】 廃タイヤ、廃プラスチック等の被処理物を加熱して乾留ガスを得る乾留機と、乾留ガスを凝縮液化する凝縮機と、凝縮機で得られた凝縮油を分留塔で高沸油と低沸油に分け、それぞれを高沸油タンクと低沸油タンクに貯蔵した高分子廃棄物からの油分離システム。

(もっと読む)

加炭材

【課題】粉状となることなく取り扱い性が良好な形態で得ることができる加炭材を提供する

【解決手段】本発明の加炭材は、有機繊維を含有するゴム組成物を、無酸素あるいは少量の有酸素状態で燃焼乃至乾留して熱分解した残渣として得られたものである。有機繊維の熱分解物が、ゴム成分の炭化物を融着させるバインダーのように作用し、ゴム成分の炭化物が崩壊して粉状になることなく、燃焼乃至乾留する前の元の形態に近い、取り扱い性が良好な形態の加炭材を得ることができる。

(もっと読む)

41 - 60 / 137

[ Back to top ]