Fターム[4G015FC10]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 切断等の要素 (1,736) | 切断前後の処理 (342)

Fターム[4G015FC10]に分類される特許

1 - 20 / 342

レーザを用いてガラス基板を加工する方法

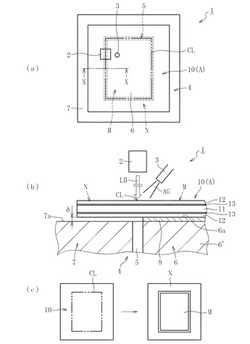

脆性板状物の切断装置および切断方法

【課題】切断予定線を境界として脆性板状物を製品部と非製品部とに分割する際に、製品部に微小欠陥が形成される可能性を可及的に低減する切断方法を提供する。

【解決手段】支持部材4により下方側から横姿勢で支持された脆性板状物A(積層体10)の切断予定線CLに沿ってレーザビームLBを照射し、切断予定線CLを境界として積層体10を製品部Mと非製品部Nとに分割する切断装置1である。支持部材4は、製品部Mおよび非製品部Nをそれぞれ支持可能な第1支持部6および第2支持部7を有する。支持部材4を構成する第1支持部6の支持面6aは、第2支持部7の支持面7aよりも上方に位置しており、製品部Mを非製品部Nよりも上方に位置させた状態で切断予定線CLの切断が完了する。

(もっと読む)

マザー脆性材料基板からの脆性材料基板の製造方法

【課題】スクライブ後の脆性材料基板の割断面の品質(端面強度)が高くなるようにした、マザー脆性材料基板からの脆性材料基板の製造方法を提供する。

【解決手段】本発明のマザー脆性材料基板からの脆性材料基板の製造方法は、マザー脆性材料基板からスクライビングホイールを用いて形成された脆性材料基板20の端面22に向けて複数の研磨材粒子が凝集し水分を含有する多数の研磨材23を吹き付け、脆性材料基板の端面を研磨する。研磨時に脆性材料基板20の端面22のみが露出するように治具21a、21bに保持すると端面22のみを良好に研磨することができる。

(もっと読む)

強化ガラス基板のスクライブ方法

【課題】 加工困難な強化ガラス製のガラス基板であっても、内切りで確実にスクライブラインを形成することができるスクライブ方法を提供する。

【解決手段】 基板Mの一端縁より内側に入り込んだ位置で、点状の尖端または線状の尖端を有するけがき部材11を、基板Mに対し上方から下降するようにして衝突させて衝突痕を形成することで基板M表面の圧縮応力層を剥離し、当該衝突痕をスクライブの起点となるトリガ溝T1として形成する剥離工程と、カッターホイール12をトリガ溝に当接して圧接転動させることによりスクライブラインSを形成するスクライブ工程とによるスクライブを行う。

(もっと読む)

ガラス基板のスクライブ方法

【課題】簡単な方法で、クロススクライブによる分断の工程数を少なくする。

【解決手段】この分断方法は、強化ガラスをクロススクライブにより分断する方法であって、第1〜第4工程を含んでいる。第1工程は、ガラス基板において第1方向に延びる第1分断予定ラインの端部に亀裂進展を規制するための処理を施す。第2工程は、ガラス基板に対して、第1分断予定ラインに沿って、レーザ照射による加熱及び冷媒による冷却を行い、第1分断予定ラインに沿って亀裂を進展させてスクライブ溝を形成する。第3工程は、ガラス基板に対して、第2方向に延びる第2分断予定ラインに沿ってガラス基板の一端縁から他端縁まで、レーザ照射による加熱及び冷媒による冷却を行い、第2分断予定ラインに沿ってガラス基板を分断する。第4工程は第3工程によって分断されたガラス基板を第1分断予定ラインに沿って分断する。

(もっと読む)

ガラス基板のレーザ加工装置

【課題】ガラス基板に無端の閉じた形状の加工痕を容易に形成でき、ガラス基板の分割のための処理時間を短縮することができるガラス基板のレーザ加工装置を提供する。

【解決手段】環状に設けられたシリンドリカルレンズ7により、レーザ光源6から出射されたレーザ光5をガラス基板2の切断予定線に対応させて集光する。シリンドリカルレンズ7に対するレーザ光5の照射位置は、駆動装置により方向aに移動される。レーザ光5はその光軸に直交する面内で、方向bの幅W5がシリンドリカルレンズの幅W7よりも大きい。そして、駆動装置により、レーザ光5の照射位置を方向aに移動させる過程で、レーザ光源6からレーザ光5を複数回出射させることにより、切断予定線に対応する加工痕20を形成する。

(もっと読む)

ガラス基板のアブレーション加工方法

【課題】 エネルギーの拡散及びレーザビームの反射を抑制可能なガラス基板のアブレーション加工方法を提供することである。

【解決手段】 ガラス基板にレーザビームを照射してアブレーション加工を施すガラス基板のアブレーション加工方法であって、少なくともアブレーション加工すべきガラス基板の領域にレーザビームの波長に対して吸収性を有する炭化物の微粉末を混入した液状樹脂を塗布して該微粉末入り保護膜を形成する保護膜形成工程と、該保護膜形成工程を実施した後、該保護膜が形成されたガラス基板の領域にレーザビームを照射してアブレーション加工を施すレーザ加工工程と、を具備したことを特徴とする。

(もっと読む)

ガラス基板のアブレーション加工方法

【課題】 エネルギーの拡散及びレーザビームの反射を抑制可能なガラス基板のアブレーション加工方法を提供することである。

【解決手段】 ガラス基板にレーザビームを照射してアブレーション加工を施すガラス基板のアブレーション加工方法であって、少なくともアブレーション加工すべきガラス基板の領域にレーザビームの波長に対して吸収性を有する窒化物の微粉末を混入した液状樹脂を塗布して該微粉末入り保護膜を形成する保護膜形成工程と、該保護膜形成工程を実施した後、該保護膜が形成されたガラス基板の領域にレーザビームを照射してアブレーション加工を施すレーザ加工工程と、を具備したことを特徴とする。

(もっと読む)

ガラス基板のアブレーション加工方法

【課題】 エネルギーの拡散及びレーザビームの反射を抑制可能なガラス基板のアブレーション加工方法を提供することである。

【解決手段】 ガラス基板にレーザビームを照射してアブレーション加工を施すガラス基板のアブレーション加工方法であって、少なくともアブレーション加工すべきガラス基板の領域にレーザビームの波長に対して吸収性を有する酸化物の微粉末を混入した液状樹脂を塗布して該微粉末入り保護膜を形成する保護膜形成工程と、該保護膜形成工程を実施した後、該保護膜が形成されたガラス基板の領域にレーザビームを照射してアブレーション加工を施すレーザ加工工程と、を具備したことを特徴とする。

(もっと読む)

マザー基板の分断方法

【課題】 回転機構を用いずに短冊状基板を分断するときの不具合を抑制してマザー基板の分断し、マザー基板から切り出された短冊状基板を回転させる回転機構を用いることなく分断加工できる分断方法を提供する。

【解決手段】 マザー基板Wからスクライブラインによって区分けされた複数の単位製品W1が長手方向に沿って一列に配列された短冊状基板Waを第1ブレイク部Bにより切り出し、この切り出された短冊状基板Waの向きを変えることなく、その姿勢を維持したまま基板長手方向に沿って搬送部Dにより第2ブレイク部Cに搬送して、前記スクライブラインから順次分断することにより単位製品W1を切り出すようにする。

(もっと読む)

ガラス板切断方法

【課題】溶断前後の予備加熱時および徐冷時に与えられる熱エネルギーの損失を可及的に低減することにより、ガラス板の破損や熱的残留歪の発生を確実に抑制する。

【解決手段】ガラス基板Gの切断予定線CLに沿って溶断用レーザビームLB1と徐冷用レーザビームLB2を照射して、切断予定線CLを境界として、ガラス基板Gを製品部Gaと非製品部Gbに溶断分離する。この際、切断予定線CLに沿う溶断進行方向で、徐冷用レーザビームLB2の照射領域SP2の寸法を溶断用レーザビームLB1の照射領域SP1の寸法よりも大きくする。そして、徐冷用レーザビームLB2の照射領域SP2が、溶断用レーザビームLB1の照射領域SP1の溶断進行方向の前後に跨るように、徐冷用レーザビームLB2の照射領域SP2を溶断用レーザビームLB1の照射領域SP1にオーバーラップさせる。

(もっと読む)

スクライブ装置

【課題】ダイヤモンドポイントの長寿命化が実現されたスクライブ装置を提供する。

【解決手段】脆性材料基板4にスクライブラインを形成するスクライブ装置が、先端にダイヤモンド含有物からなる刃部61を有するダイヤモンドポイント60と、ダイヤモンドポイント60を保持しつつ移動させる保持手段31と、脆性材料基板4を保持する保持ユニットと、を備え、保持ユニットに保持された脆性材料基板4の表面に刃部61を接触させつつ保持手段31によってダイヤモンドポイント60を移動させることにより表面にスクライブラインを形成可能とされてなり、少なくともスクライブラインの形成の間、刃部61が存在する被供給空間110に不活性ガスを供給することにより、被供給空間110を低酸素状態とする雰囲気調整機構100、をさらに備えるようにした。

(もっと読む)

ガラス板切断方法およびガラス板切断装置

【課題】ガラス板をレーザビームの照射熱で溶断する際に、製品となるガラス板にドロス等の溶融異物が付着する事態を確実に低減する。

【解決手段】ガラス基板Gの切断部CにレーザビームLBを照射して、切断部Cを境界としてガラス基板Gを製品部Gaと非製品部Gbに溶断するガラス板切断装置1であって、ガラス基板Gの上方空間において、製品部Gaとなる側の上方位置に配置され且つ切断部Cに向かって斜め下方に第1アシストガスA1を噴射する第1ガス噴射ノズル4と、非製品部Gbとなる側の上方位置に配置され且つ溶融異物を吸引する第1吸引ノズル5とを備え、ガラス基板Gの下方空間において、製品部Gaとなる側の下方位置に配置され且つ切断部Cに向かって斜め上方に第2アシストガスA2を噴射する第2ガス噴射ノズル6と、非製品部Gbとなる側の下方位置に配置され且つ溶融異物を吸引する第2吸引ノズル7とを備えている。

(もっと読む)

ガラス基板のスクライブ方法

【課題】強化ガラスに対して、自然分断を生じさせることなく、安定してスクライブ溝を形成する。

【解決手段】このスクライブ方法は、圧縮応力を持たせた強化層を表面に有する強化ガラスに、スクライブ予定ラインに沿ってスクライブ溝を形成する方法であって、第1工程と第2工程とを含む。第1工程は、スクライブ予定ラインのスクライブ開始端部に、スクライブ予定ラインに沿う複数の初期亀裂をスクライブ予定ラインと交差する方向に並べて形成する。第2工程は、初期亀裂にレーザ光を照射して加熱するとともに、加熱された領域を冷却し、スクライブ予定ラインに沿って亀裂を進展させる。

(もっと読む)

ガラスの成形方法、ガラス、一体化ガラス及び電子機器

【課題】異なる組成又は色調のガラスを一体成形するガラスの成形方法及び一体化ガラスを提供する。

【解決手段】組成又は色調の少なくとも一方が異なるガラスG1,ガラスG2を一体化するガラスの成形方法であって、ガラスG2を囲繞するようにガラスG1を配置する工程と、ガラスG2を囲繞した状態でガラスG1及びガラスG2を型枠内に収容する工程と、ガラスG1及びガラスG2を型枠内に収容した状態で、ガラスG1及びガラスG2を軟化点以上に加熱する工程と、を有する。

(もっと読む)

レーザ加工装置

【課題】切断予定ラインに沿った加工対象物の高精度な切断を可能とする。

【解決手段】レーザ加工装置は、表面3及び裏面21を備える板状の加工対象物1の内部に集光点を合わせてレーザ光を照射することで、加工対象物1の切断予定ライン5に沿って、切断の起点となる改質領域を加工対象物1の内部に形成する。レーザ加工装置は、裏面21からレーザ光を入射し、切断予定ライン5に沿って、加工対象物1の厚さ方向に並ぶ溶融処理領域131,132を形成する。その後に、裏面21から前記レーザ光を入射し且つ溶融処理領域131もしくは溶融処理領域132の何れかを通過させることで、切断予定ライン5に沿って、溶融処理領域131,132間に位置する溶融処理領域133を形成すると共に、溶融処理領域133を形成する際、少なくとも溶融処理領域131,132間に渡る割れ24を発生させる。

(もっと読む)

板ガラス割断装置

【課題】板ガラスを折割りにより割断する割断工程と、板ガラスの裏面側を保護する保護シートの切断工程とに、工夫を講じることにより、作業用スペースの狭小化を図ると共に、作業時間の短縮ひいては作業効率の向上を図ること。

【解決手段】板ガラスGをスクライブ線の両側領域でそれぞれ支持する支持手段10,11a、11bと、該両支持手段の相互間で前記板ガラスを裏面より押圧してスクライブ線に沿って割断する折割部材30と、割断された各板ガラスG1、G2の対向端面間に進出して保護シート50を切断する切断刃を有する切断部材40とが備えられる構成を提供する。

(もっと読む)

強化ガラスのくり抜き加工方法

【課題】加工時にカレットを発生せず、かつ、マイクロクラックの少ない滑らかな加工面を得ることができる、強化ガラスのくり抜き加工方法の提供。

【解決手段】板状ガラス部材の表面に圧縮応力層が形成された強化ガラスのくり抜き加工方法であって、前記強化ガラスのくり抜き予定線よりも内側に初期クラックを形成した後、前記強化ガラスの初期クラックを形成した部位を始点として前記強化ガラスの内部加熱を開始し、前記強化ガラスの内部加熱される部位を前記強化ガラスのくり抜き予定線に沿って移動させることにより、前記強化ガラスにくり抜き孔を形成する、強化ガラスのくり抜き加工方法。

(もっと読む)

分断装置

【課題】長尺な脆性板材であるワークが、スクライブ加工により幅方向において横断する複数のスクライブ線のみに沿って分断される場合に、スクライブ工程に要する時間を短くできる簡素化及び小型化された分断装置を提供する。

【解決手段】分断装置において、第一支持台移動機構14は、ワーク9を主経路R1における所定位置P1から主経路R1の方向に対し交差する装置幅方向において往復移動させる。ビーム12は、複数のスクライブ加工端11各々を、主経路R1の方向に沿って間隔を空けて支持する。昇降機構15は、第一支持台移動機構14により移動中の第一支持台13に固定されたワーク9に対してスクライブ線を形成可能な加工位置で保持する。

(もっと読む)

補助切断線の設定方法及びガラスの取出方法

【課題】ガラス板から切断したガラスを周辺ガラスから取り出す際に、周辺ガラスを分割するための補助切断線の設定方法を提供する。

【解決手段】本発明の一形態における補助切断線の設定方法は、ガラス板1の切断線C1上で、任意の2点からの法線ベクトル相互が成す角度が180°以上となる2点を含まないように、第1の点P1と第2の点P2とを設定し、第1の点P1からの法線ベクトルN1と、第2の点P2からの法線ベクトルN2と、の間の角度領域θ内で第1のガラス2を囲む第2のガラス3の分割片の排除方向を設定し、排除方向と平行とならない補助切断線C2を設定する。

(もっと読む)

1 - 20 / 342

[ Back to top ]