Fターム[4G055BA83]の内容

後処理、加工、供給、排出、その他の装置 (4,026) | 成形物品の処理又は加工 (1,210) | 再成形 (355) | 材料の除去 (157) | 穿孔(有底孔を含む) (33)

Fターム[4G055BA83]に分類される特許

1 - 20 / 33

セラミック基板の製造方法

【課題】立体形状の制約が小さくなり成形密度が高い成形体が得られるセラミック基板の製造方法を提供する。

【解決手段】セラミック基板の製造方法は、(a) 第1のセラミックスグリーンシートの温度をガラス転移温度以上に昇温する工程と、(b) 前記工程(a)の後に前記第1のセラミックスグリーンシートの第1の主面に型を圧入する工程と、(c) 前記第1のセラミックスグリーンシートの第1の主面に前記型を圧入した状態のまま前記第1のセラミックスグリーンシートの温度をガラス転移温度未満に降温する工程と、(d) 前記工程(c)の後に前記第1のセラミックスグリーンシートと前記型とを分離する工程と、を備える。

(もっと読む)

グリーンシートの処理方法、および被印刷物の配置状態判定方法

【課題】グリーンシートの印刷・積層プロセスにおけるグリーンシートの配置ミスを防止し、併せて積層精度を向上させる方法を提供する。

【解決手段】印刷に先立ち、グリーンシートに印刷および積層における配置指標として、グリーンシートの印刷範囲外に、第1と第2の基準穴H1、H2を第3の基準穴H3を設け、印刷装置のステージに、グリーンシートが正しく固定された状態で第3の基準穴と連通する検知用吸引孔を設けるとともに、印刷装置に、吸引孔の空気を吸引する吸引手段と、吸引孔における圧力状態を検知するセンサとを設け、センサが負圧を検知したときにステージに被印刷物が正しく配置されていないと判定するようにする。

(もっと読む)

セラミックグリーンシートの孔開け装置

【課題】位置精度のよい貫通孔を形成でき、安価なセラミックパッケージが作製できるセラミックグリーンシートの孔開け装置を提供する。

【解決手段】上ダイセット11に上金型12と下ダイセット13に下金型14を備えるダイセット型15で金属枠体19の開口部に取り付けられたセラミックグリーンシート16に貫通孔を設ける孔開け装置10において、下金型14上で金属枠体19を把持してセラミックグリーンシート16を縦、横、及び回転方向への可動を自在とするチャック体20と、上ダイセット11及び上金型12を挿通する挿通孔21を介してセラミックグリーンシート16の外周部に設けられた位置決め孔22を観察して中心位置を認識する認識カメラ23を有し、これが認識した中心位置にチャック体20でセラミックグリーンシート16をセンタリングした後、ダイセット型15で貫通孔が設けられる。

(もっと読む)

セラミックグリーンシートおよびセラミック多層基板の製造方法

【課題】 レーザ光吸収剤の含有量を少なくして脱脂性の低下を抑えつつ効率的に貫通孔を形成することができ、また、寸法のばらつきを抑えて焼結させることが可能なセラミックグリーンシートを得ること。

【解決手段】 セラミックグリーンシート1は、レーザ光7を照射することによって貫通孔4が形成される、レーザ光吸収剤を含むセラミックグリーンシート1において、レーザ光7が照射される主面1aと反対側の主面1bの表層にある第1層2およびその残部の第2層3を有しており、第1層2は、第2層3よりもレーザ光吸収剤の含有量が多く焼結開始温度が低い。

(もっと読む)

ハニカム成形体へのスリット形成方法

【課題】加工速度を向上させることが可能なハニカム成形体へのスリット形成方法を提供する。

【解決手段】一方向に長く先端部分2が最先端部3に向かうに従って漸次細くなり最先端部3が外側に凸の角部となっており最先端部3の角度θが90〜170°であるスリット形成用板状部材1を振動させながら、スリット形成用板状部材1の先端部分2を、流体の流路となる一方の端面11から他方の端面12まで延びる複数のセル13を区画形成する隔壁14を有するハニカム成形体15の一方の端面12に接触させ、スリット形成用板状部材1をハニカム成形体15の他方の端面12側に向かって移動させてハニカム成形体15の隔壁14を切断し、ハニカム成形体15にスリットを形成するハニカム成形体へのスリット形成方法。

(もっと読む)

セラミック部品の製造方法

【課題】素子に応じたキャビティを形成し、小型化を図ることができるセラミック部品の製造方法を提供すること。

【解決手段】本発明のレーザ加工工程では、焼結後にセラミック基体部となるべき未焼結セラミック成形体41〜43と、焼結後に導体部となるべき未焼結導体49とを接触させて配置した状態で、レーザL1の照射により未焼結セラミック成形体41,42の一部を除去する。これにより、素子を搭載可能な非貫通凹部であるキャビティ20を未焼結セラミック成形体41,42に形成する。レーザ加工工程の後に行われる焼成工程では、未焼結セラミック成形体41〜43及び未焼結導体49を同時に加熱して焼結させる。その結果、セラミック部品10を製造することができる。

(もっと読む)

セラミックグリーンシートの製造方法及びこれを用いた多層セラミック回路基板の製造方法

【課題】セラミックグリーンシートの製造方法を提供すること。

【解決手段】回路パターンに対応する陽刻構造部が形成されたインプリンティング面を有するスタンプを設ける段階と、セラミックグリーンシートに上記陽刻構造部に転写された陰刻パターンが形成されるように上記セラミックグリーンシートに上記スタンプをインプリンティングする段階と、上記スタンプがインプリンティングされた状態で上記セラミックグリーンシートを硬化させる段階と、上記セラミックグリーンシートから上記スタンプを分離する段階と、上記セラミックグリーンシートの陰刻パターンに導電性物質を提供する段階を含むセラミックグリーンシートの製造方法を提供する。

(もっと読む)

セラミックスローラ

【課題】金属製の軸芯と、該軸芯の外周側に形成されるセラミックスの円筒体層とを備えるセラミックスローラにおいて、円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを提供すること。

【解決手段】帯電像を用いる電子写真装置の熱定着装置で使用されるセラミックスローラ10であって、金属製の軸芯4と、軸芯4の外周側に形成されるセラミックス製の円筒体層1からなり、軸芯1と円筒体層4の間に隙間12を形成した。

(もっと読む)

セラミックグリーンシートのレーザー加工方法

【課題】 直径30μm乃至50μmの貫通ビアを厚み250μm以下のセラミックグリーンシートに60%以上100%未満のテーパ率で、熱による影響をうけることなく、穿孔加工を精度良く行なうことができるセラミックグリーンシートのレーザー光を用いたビア加工方法を提供すること。

【解決手段】 セラミックグリーンシート1に含まれるセラミック粉末の個数積算粒度分布における90%粒径(D90)を数式3からなる関係式を用いてテーパ率が60%以上になるような粒径で調合し、図2aに示すレーザーパルス4を同じ座標位置に連続で照射することにより穿孔加工を行なう。

(もっと読む)

マスク自動剥し装置

【課題】マスク付目封止ハニカム構造体の端面に貼り付けたマスクを自動で剥すことができるマスク自動剥し装置を提供する。

【解決手段】ハニカム構造体の一方の端面に、この端面の面積よりも大きな面積のマスク24を貼り付け、孔を開け、目封止用スラリーに浸漬し、乾燥させて得られるマスク付目封止ハニカム構造体200のマスク24を剥すものであり、マスク24に付着した目封止用スラリーが固化したものを除去するブラッシング装置30と、目封止用スラリーが固化したものを除去した後、一方の端面の反対の端面側から空気を噴射して、一方の端面からはみ出した部分を起こす空気噴射装置36と、空気噴射装置36で起こした部分を把持し、マスク24を剥すマスク剥離装置50と、ブラッシング装置30からマスク剥離装置50までマスク付目封止ハニカム構造体200を搬送する搬送装置55と、を備えるマスク自動剥し装置10。

(もっと読む)

セラミックグリーンシートの積層装置及びその方法

【課題】熱と圧力により個々のセラミックグリーンシートを接合してセラミック積層体を形成する際の積層ズレを防止する。

【解決手段】厚板状の下金型6と、下金型6の上面側に設けられる加熱プレス設備8とを有し、下金型6は、その厚み部分を貫通する貫通孔7と、下金型6の厚み部分に内設されて下金型6を加熱する第1の加熱機構15とを備え、加熱プレス設備8は、上金型9と、上金型9の下面9aでかつ貫通孔7と符合する位置に立設される少なくとも2の孔開けピン10と、上金型9の下面側9aに配設され、孔開けピン10をその厚み部分に挿通しながら孔開けピン10の軸方向にスライド可能に設けられる平板体12とを備え、上金型9は、その厚み部分に内設されて上金型9を加熱する第2の加熱機構16を具備し、貫通孔7は、セラミックグリーンシート5の載置部の対辺に少なくとも1対ずつ形成されるセラミックグリーンシートの積層装置1による。

(もっと読む)

セラミックス積層体の製造方法

【課題】最下層に形成された導体膜と他の層の導体膜との間の位置ずれ量を低減することができるセラミックス積層体の製造方法を提供すること。

【解決手段】プレート30の基準ピン32が下部ダミーシート40の貫通孔40aを挿通するように下部ダミーシートをプレートの上に配置・固定する。基準ピンが最下層積層用シート41の貫通孔24aを挿通し且つ最下層積層用シートの導体膜形成面が下部ダミーシートの上面に接するように、最下層積層用シートを配置する。最下層積層用シートを下部ダミーシートに加熱圧着する。最下層積層用シートの成形用フィルム21を最下層積層用シートのセラミックグリーンシート22から剥離する。以降、同様に積層用シートを積層し、上部ダミーシートをその積層体に加熱圧着する。積層された積層体をプレートから分離して焼成し、最後に、下部ダミーシート及び上部ダミーシートを除去する。

(もっと読む)

セラミック基板の製造方法

【課題】互いに交差する第1および第2の分割溝を形成した板材を焼成した後、当該分割溝を介して個片化することによりセラミック基板を製造するセラミック基板の製造方法において、分割溝の形成による焼成後の板材の寸法精度ばらつきを低減する。

【解決手段】第1の分割溝1および第2の分割溝2を形成する工程では、第1の方向Xに沿って隣り合う領域Ra、Rb同士の間で、一方の領域Raを区画する第1の分割溝1の延長線上に他方の領域Rbが存在し、当該他方の領域Rbを区画する第1の分割溝1の延長線上に当該一方の領域Raが存在するように、互いの第1の分割溝1をずらした配置とする。

(もっと読む)

セラミックパッケージの製造方法

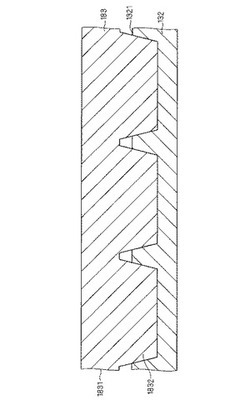

【課題】表面および裏面の少なくとも一方と側面との間に所要の形状および寸法の段部を有するセラミックパッケージを確実に製造できるセラミックパッケージの製造方法を提供する。

【解決手段】一対(複数)の製品部分1aを有する第1グリーンシートs1と、一対の製品部分1aを有し且つかかる製品部分1a間の境界である切断予定面Lに跨って表面と裏面との間を貫通する通し孔7b,8bを有する第2グリーンシートs2,s3と、を積層して、表面2および裏面3に開口する凹部7a,8aを有するグリーンシート積層体S1を形成する工程と、当該グリーンシート積層体S1における裏面3側の凹部8aに、当該凹部8aの断面とがほぼ同じ断面の挿入物12を挿入した状態で、一対の製品部分1a間の切断予定面Lに沿って上記グリーンシート積層体S1および挿入物12をかかる積層体S1の厚み方向に切断する工程と、を含む、セラミックパッケージP1の製造方法。

(もっと読む)

シート加工装置及びシート加工装置の作製方法

【課題】 加工精度を維持しつつ、低コストと短納期とを実現するシート加工装置及びその作製方法を提供する。

【解決手段】平板上に複数の突起を有する第1の型と、突起が挿入される突起挿入孔を有する第2の型とからなり、第1の型と、第2の型との間にセラミックグリーンシートを設置し、突起がセラミックグリーンシートを貫通して、突起挿入孔に挿入されることによりセラミックグリーンシートに複数の孔を形成するシート加工装置であって、金属からなる平板と、平板上に、少なくとも表面が樹脂により形成された突起とを有する。

(もっと読む)

配線基板の製造方法およびセラミックグリーンシートの打ち抜き装置

【課題】打ち抜くべきグリーンシートの厚みとキャビティの側面の傾斜角度との組合せに応じて、最適のクリアランスを正確に得て打ち抜き加工を精度良く行える配線基板の製造方法、およびこれに用いるセラミックグリーンシートの打ち抜き装置を提供する。

【解決手段】グリーンシートg1に、側面が傾斜した貫通孔を、パンチ4と当該パンチ4を受け入れる孔8を有するダイ7とにより打ち抜くに際し、上記パンチ4と上記ダイ7の孔8とのクリアランスcを数式1に従って定める、配線基板の製造方法。

(数1) c=(t/tanθ)×n

c:クリアランス

t:グリーンシートg1の厚み

θ:貫通孔の傾斜角度(上記シートの表面に対する仰角)

n:係数(0.9〜1.1)

(もっと読む)

セラミックグリーンシートの加工方法

【課題】セラミックグリーンシートの加工時間を短縮し、加工精度を向上できるセラミックグリーンシートの加工方法を提供する。

【解決手段】移動可能に設けられたセラミックグリーンシートSに複数個の貫通孔を形成するためのセラミックグリーンシートSの加工方法であって、レーザ光源12から発振されたレーザビームL1をレーザ縮径手段14に通過させて縮径させるレーザビーム縮径工程と、レーザ縮径手段14により縮径されたレーザビームL1を略90度の入射角度でレーザ分光手段18に入射させて複数個のレーザビーム群L2に分光させるレーザビーム分光工程と、レーザ分光手段18により分光されたレーザビーム群L2における0次光を略90度の入射角度でレーザ集光手段20に入射させて集光させ、集光させたレーザビームL2をセラミックグリーンシートS上に照射させるレーザビーム照射工程と、を有する構成とした。

(もっと読む)

穿孔方法及び穿孔装置

【課題】 複数の打ち抜き片を効率的且つ確実に回収することが出来る簡易な構成の穿孔装置を提供する。

【解決手段】 本発明に係る穿孔装置は、グリーンシート2を挟んで対向配備された雄金型11及び雌金型12を具え、雄金型11の雌金型12との対向面には、グリーンシート2の厚さよりも大きな突出高さを有する複数の凸部11aが形成される一方、雌金型12は、前記凸部11aの高さよりも小さな厚さを有する平板状部材からなり、該雌金型12には、前記各凸部11aに対応する位置にそれぞれ貫通孔12aが開設されている。前記雌金型12の背面側には、複数の貫通孔12aを覆って粘着テープ14が配備されると共に、粘着テープ14の背面側には、粘着テープ14を介して雌金型12を雄金型11に向けて加圧する加圧部材13が配備され、該加圧部材13の粘着テープ14との対向面には、弾性部材13aが取り付けられている。

(もっと読む)

グリーンシートの加工方法

【課題】

グリーンシートに加工時の残渣が残らないように貫通孔を形成する。

【解決手段】

グリーンシート1を準備する工程と、前記グリーンシート1を液体が含有される台材12に配置する工程と、前記グリーンシート1側からレーザー光13を照射し、必要に応じて貫通孔を形成するとともに、台材12に含まれる液体を蒸発させて貫通孔5の内壁面の残渣15を洗浄・除去する工程と、を含むグリーンシートの加工方法。

(もっと読む)

積層セラミック電子部品の製造装置および積層セラミック電子部品の製造方法

【課題】吸引・保持ヘッドの吸引孔からの吸引による湾曲変形が残留する吸引部分が同じ位置に重ならないようにセラミックグリーンシートを剥離、積層して、信頼性の高い積層セラミック電子部品を効率よく製造する。

【解決手段】吸引・保持面14aに、セラミックグリーンシートを吸引・保持するための複数の吸引孔13が配設され、かつ、吸引孔13が回転非対称となる位置に配置された吸引・保持ヘッド14を用い、セラミックグリーンシート11を一枚もしくは複数枚積層するごとに、吸引・保持ヘッド14を回転させて、平面視した場合に、吸引孔13がセラミックグリーンシート11の、前回に吸引した領域(吸引部分)19とは異なる領域を吸引する。

(もっと読む)

1 - 20 / 33

[ Back to top ]