Fターム[4K013CE06]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789) | 同時に処理剤添加処理を行うもの (112)

Fターム[4K013CE06]の下位に属するFターム

処理剤がフラックスであるもの (46)

Fターム[4K013CE06]に分類される特許

1 - 20 / 66

転炉吹錬終点温度設定方法

【課題】転炉吹錬、2次精錬、鋳込み工程を有する製鋼プロセスにおける、適正な転炉吹錬終点温度を設定する方法を提供する。

【解決手段】転炉吹錬終了以降の溶鋼温度降下量を、転炉出鋼時の脱酸形態に応じて、脱酸形態ごとに予め設定された溶鋼温度降下量の予測式を用いて予測し、予測された溶鋼温度降下量と要求溶鋼温度から、転炉吹錬の吹錬終点温度を設定する。溶鋼温度降下量の予測は、選定した操業因子について、予め、脱酸形態ごとに、重回帰分析により回帰係数を求め、その回帰係数を用いて予測式を設定し、その予測式を用いて算出する。これにより、予測式の適用範囲が拡大し、予測精度が向上し、製造コストの低減が可能となる。

(もっと読む)

耐疲労特性に優れたばね鋼及びその製造方法

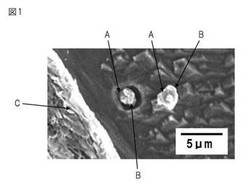

【課題】ばね鋼の疲労蓄積源となり破壊起点となるアルミナ、TiN、及び、MnSを無害化して、耐疲労特性に優れたばね鋼を提供する。

【解決手段】質量%で、C:0.4%以上、0.9%未満、Si:1.0%以上、3.0%以下、Mn:0.1%以上、2.0%以下、Al:0.01%以上、0.05%以下、REM:0.0001%以上、0.05%以下、T.O:0.0001%以上、0.003%以下、Ti:0.005%未満、N:0.015%以下、P:0.03%以下、S:0.03%以下を含有し、残部が鉄及び不可避的不純物からなり、REM、O、S、及び、Alを含む介在物にTiNが付着した複合介在物を含有することを特徴とする耐疲労特性に優れたばね鋼。

(もっと読む)

溶鋼中炭素濃度の調整方法

【課題】RH式真空脱ガス処理中に、その処理後の溶鋼中C濃度を0.010〜0.050%の範囲とする溶鋼のC濃度調整方法であって、そのRH処理後のC濃度を目標値±0.001%以内に制御する方法を提供することである。

【解決手段】RH式真空脱ガス処理中に、その処理中溶鋼のC濃度を0.005〜0.010%高める加炭処理を行うことによって、その加炭処理後の溶鋼中C濃度を0.010〜0.050%の範囲とする。その加炭処理開始前にその溶鋼中のAl濃度を0.01%〜0.10%とし、かつ、そのRH真空槽内雰囲気圧力を67〜1330Paとしてから、炭剤粉末とCaO粉末とを混合した加炭剤粉末を、そのRH真空槽内に設置した上吹きランスを通じて、C質量換算速度を加炭対象溶鋼のトン当たり0.024〜0.058kg/minとして、その溶鋼へ上吹き添加する。

(もっと読む)

マンガン含有低炭素鋼の溶製方法

【課題】 RH真空脱ガス装置などの真空脱ガス設備における減圧下での脱炭精錬時に、マンガン鉱石を添加してマンガン含有低炭素鋼を溶製するにあたり、マンガン鉱石の添加による溶鋼温度の低下を抑えることができると同時に、マンガン鉱石中のマンガンを高い歩留まりで溶鋼中に回収する。

【解決手段】 真空脱ガス設備1の真空槽5に配置した酸素ガス供給ランス13を介して真空槽内に酸素ガスを供給しながら真空槽内の溶鋼3に減圧下での脱炭精錬を施してマンガン含有低炭素鋼を溶製するにあたり、前記真空槽内の溶鋼にマンガン鉱石を添加するともに、前記脱炭反応で生じるCOガスを、二次燃焼率が50〜90%の範囲内になるように前記酸素ガス供給ランスから供給する酸素ガスによって真空槽内で二次燃焼させる。

(もっと読む)

溶鋼の二次精錬設備及び二次精錬方法

【課題】溶鋼の二次精錬を行うにあたり、真空槽の長時間の補修作業の際にも高い効率で二次精錬を行う。

【解決手段】溶鋼の二次精錬設備1は、第1の真空槽10及び第2の真空槽11と、真空排気装置14と、第1の真空槽10と真空排気装置14とを接続する第1の真空槽側ダクト16及び第2の真空槽11と真空排気装置14とを接続する第2の真空槽側ダクト17と、真空槽10、11の下方に設けられた、溶鋼を収容する取鍋を搬送する軌道20、21と、を有している。真空槽10、11は、当該真空槽を軌道20、21直交する方向に沿って水平に移動させる水平移動機構を備えている。

(もっと読む)

清浄性に優れた低炭素アルミキルド鋼の溶製方法

【課題】 転炉による一次精錬とRH真空脱ガス装置による二次精錬とを組み合わせて、酸化物系介在物の極めて少ない高清浄な低炭素アルミキルド鋼を安定して溶製する。

【解決手段】 炭素を0.02〜0.06質量%含有する低炭素アルミキルド鋼の溶製方法であって、転炉で溶製した溶鋼を未脱酸の状態で転炉から取鍋に出鋼し、出鋼後、Alを含有するスラグ改質剤を、Al純分あたり0.3kg/溶鋼−t以上の添加量で、未脱酸状態の溶鋼上に存在する取鍋内のスラグに上置き添加し、添加したAlによってスラグ中の低級酸化物を還元し、次いで、RH真空脱ガス装置にて、新たに酸素源を溶鋼に供給することなく溶鋼中の溶存酸素と溶鋼中の炭素とを減圧下で反応させて脱炭処理を行い、0.015質量%以上の脱炭量が確保され、且つ、溶鋼中の炭素濃度が0.02〜0.06質量%となった時点で脱炭処理を終了し、その後、減圧下の溶鋼にAlを添加して溶鋼を脱酸する。

(もっと読む)

マンガン含有低炭素鋼の溶製方法

【課題】 マンガン含有低炭素鋼を真空脱炭精錬によって溶製するにあたり、マンガンの酸化ロスを抑制した状態で、マンガン源として炭素を含有するマンガン系合金鉄を使用する。

【解決手段】 RH真空脱ガス装置1の真空槽5内の溶鋼3に酸素源を供給して減圧下での脱炭精錬を行い、次いで、前記酸素源の溶鋼への供給を停止した状態で未脱酸状態の溶鋼を真空槽と取鍋2とを環流させて減圧下での脱炭精錬を行い、この脱炭精錬終了後に、真空槽内の溶鋼にAlを添加して脱酸処理してマンガン含有低炭素鋼を溶製する方法であって、前記の、酸素源の供給を停止した状態で行う減圧下での脱炭精錬時に、炭素を含有するマンガン系合金鉄を真空槽内の溶鋼に添加し、該マンガン系合金鉄中の炭素を未脱酸状態の溶鋼中の溶存酸素で酸化・除去する。

(もっと読む)

低炭素高マンガン鋼の溶製方法

【課題】 炭素濃度が0.05質量%以下、マンガン濃度が0.5質量%以上の低炭素高マンガン鋼を真空脱炭処理によって溶製するにあたり、マンガンの酸化ロスを抑制した状態で、マンガン源として炭素を含有するマンガン系合金鉄を使用することのできる、低炭素高マンガン鋼の溶製方法を提供する。

【解決手段】 本発明に係る低炭素高マンガン鋼の溶製方法は、真空脱ガス設備1の真空槽内の溶鋼3に酸素源を供給して溶鋼に真空脱炭処理を施し、炭素濃度が0.05質量%以下、マンガン濃度が0.5質量%以上である低炭素高マンガン鋼を溶製する方法であって、炭素を含有するマンガン系合金鉄を前記溶鋼中に吹き込みながら溶鋼に真空脱炭処理を施すことを特徴とする。

(もっと読む)

高清浄鋼の溶製方法

【課題】低融点酸化物含有フラックスを溶鋼中に極力残存させないための高清浄鋼溶製方法を提供する。

【解決手段】二次精錬設備において、主成分がCaOで、融点が1500℃以下の酸化物またはフッ化物を一種以上含む脱硫フラックスで溶鋼を脱硫した後にAlを溶鋼中に添加し、その後に溶鋼中に酸素ガスを吹き込むまたは吹き付けることを特徴とし、更にその際、Al添加の添加量が0.02〜0.04mass%であり、かつ酸素ガス吹き込みまたは吹き付け量が、溶鋼1tあたり0.1〜0.2Nm3であることを特徴とする高清浄鋼の製造方法。

(もっと読む)

真空脱ガス設備の真空弁及び該真空弁の弁体シート方法

【課題】ホッパーからの添加材によって弁体や弁座が損傷することなく、

ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断する真空脱ガス設備の真空弁を得る。

【解決手段】真空脱ガス槽4に連通する第2連通孔11の弁室側に開口した孔口11bを、ホッパーに連通する第1連通孔10の弁室側に開口した孔口10bの鉛直下に設け、弁座13を、上記弁室12内における上記第1連通孔10の孔口10b周りを取囲む環状に形成すると共に、弁部材14を、上記弁体15と、弁室12内において、弁体15を真空脱ガス槽4の真空圧に抗して弁座13に弁室12側から密接させて該弁座13を閉鎖する閉弁位置と、弁体15を上記第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上を避ける位置に移動させて弁座13を開放する開弁位置とに切り換える弁開閉機構16を有する構成とする。

(もっと読む)

溶接熱影響部の靭性および母材疲労特性に優れた鋼材およびその製造方法

【課題】入熱量が50kJ/mm以上の大入熱溶接を行なった場合であってもHAZ靭性に優れており、しかも母材自体の疲労特性を改善した鋼材を提供する。

【解決手段】本発明の鋼材は、(a)Zr、REM、およびCaを含有する酸化物を含み、(b)全酸化物の組成を測定して単独酸化物として換算したとき、ZrO2:5〜50%、REMの酸化物:10〜50%、およびCaO:5.0〜50%を満足し、(c)円相当直径で0.1〜2.0μmの酸化物が1mm2あたり120個以上、円相当直径で5.0μm超の酸化物が1mm2あたり5個以下であり、(d)金属組織をEBSP法で観察したとき、結晶方位差が15°以上の大角粒界で囲まれた結晶粒の平均円相当径Dが25μm以下で、該大角粒界に占めるランダム粒界の割合Rが70面積%以下で、(e)平均硬さが170Hv以上である。

(もっと読む)

大入熱時でのHAZ靱性に優れた低硫厚板鋼板の製造方法

【課題】溶接による大入熱時の状況下においても、非常にHAZ靱性が優れていて異方性も少ないものにする。

【解決手段】取鍋精錬においてスラグSの組成を所定の成分とした上で、スラグSの厚みを200mm以上400mm以下とする。スラグSの融点とスラグSの厚みとの関係を所定の式を満たすものとする。溶鋼2のAl濃度を0.01%以上に保った状態で15W/ton以上60W/ton以下で攪拌する。溶鋼2を昇温させる際の還流量を100ton/min以上200ton/min以下として10min以上攪拌する。Al投入量を0.5kg/ton以上2.0kg/ton以下とする。酸素吹き付け量を0.4Nm3/ton以上2.0Nm3/ton以下とする。昇温後は、還流量を100ton/min以上200ton/min以下として5min以上攪拌し、Caの添加終了後から鋳造開始までの時間を10min以上〜60min以下にする。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】筋模様がなく表面性状が良好で、優れたプレス成形性を有する、溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C、Si、Mn、P、S、sol.Al、N、sol.Ti、NbおよびOを所定範囲内で含有し、さらにsol.TiおよびNbの含有量が下記式(1)〜(3)を満足し、残部がFeおよび不純物からなる化学組成を有し、酸化物系介在物中のTi酸化物の含有量がTiO2換算で50.0%以上でありNb酸化物の含有量がNbO換算で1.0%未満である鋼板の表面に溶融亜鉛めっき層を備える。1.0<(Ti*/48+Nb/93)/(C/12+N*/14)(1)、Ti*=max[sol.Ti-(48/14)×N,0](2)、N*=max[N-(14/48)×sol.Ti,0](3)、ここで、各式中の元素記号は、各元素の含有量を質量%にて表したものであり、max[]は[]内の引数の最大値を返す関数である。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】筋模様がなく表面性状が良好で、優れたプレス成形性を有する、溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C、Si、Mn、P、S、sol.Al:、N、sol.Ti、NbおよびOを所定量範囲で含有し、さらにsol.TiおよびNbの含有量が下記式(1)〜(3)を満足し、残部がFeおよび不純物からなる化学組成を有し、酸化物系介在物中のTi酸化物の含有量がTiO2換算で50.0%以上でありNb酸化物の含有量がNbO換算で1.0%未満である鋼板の表面に溶融亜鉛めっき層を備える。1.0<(Ti*/48+Nb/93)/(C/12+N*/14)(1)、Ti*=max[sol.Ti-(48/14)×N,0](2)、N*=max[N-(14/48)×sol.Ti,0](3)、ここで、各式中の元素記号は、各元素の含有量を質量%にて表したものであり、max[]は[]内の引数の最大値を返す関数である。

(もっと読む)

高S系ステンレス鋼のRH脱ガス処理における脱窒抑制方法

【課題】 JIS規定のSUS303系やSUS416系などの高S(S≧0.10質量%)系ステンレス鋼の溶製において、RH脱ガス処理における脱窒速度を抑制して加窒時間の負荷を軽減する方法を提供する。

【解決手段】 IS規定のSUS303系やSUS416系などの高S(S≧0.10質量%)系ステンレス鋼の溶製の際のRH脱ガス処理において、従来は脱炭促進のため、RH脱ガス処理の後半に添加していたS成分を、RH脱ガス処理の処理開始から5分〜15分後の初期の間に溶鋼中にS成分を投入することにより、RH脱ガス処理時間における投入後の[S]濃度の高い時間の割合を多くすることからなる高S系ステンレス鋼のRH脱ガス処理における脱窒の抑制方法。

(もっと読む)

極低炭素鋼の溶製方法

【課題】本発明は、炭素濃度が100ppm以下で、かつ酸素濃度が2ppm以下の極低炭素鋼を安定して達成可能な極低炭素鋼の溶製方法を提供することを目的としている。

【解決手段】転炉で一次精錬された溶鋼を未脱酸で取鍋に出鋼し、真空脱ガス装置を用いて二次精錬を行い、炭素濃度が100ppm以下の極低炭素鋼に溶製するに際し、前記真空脱ガス装置にて、まず前記溶鋼中の酸素濃度を測定し、その測定値に応じて脱酸剤としての高炭素フェロマンガンを添加し、該溶鋼の酸素濃度を400〜500ppmに予備調整してから脱炭し、その後に別の脱酸剤で仕上げ脱酸し、酸素濃度を2ppm以下にする。

(もっと読む)

極低炭素フェライト系ステンレス鋼の製造方法

スラグ中の(Cr2O3)含有量と適正な組成及び液相分率を制御して真空脱炭精錬効率を極大化し、従来の技術に対して短時間内に溶鋼中の炭素濃度を極低水準として含むフェライト系ステンレス鋼を製造する。本方法は、AOD精錬炉にて粗脱炭及び脱窒後、未脱酸状態で溶鋼を取鍋に出鋼した後、取鍋の溶鋼上部の未脱酸スラグを除去し;取鍋を大型真空槽に安着して減圧した後、溶鋼上部からランスを介して酸素ガスを吹き込んで脱炭反応を行い;酸素吹錬の開始時点でAlを投入してAl2O3を生成させ;酸素吹錬の終了時点で生石灰を投入してCaO−Al2O3−Cr2O3−MgO系スラグを形成させ、酸素吹錬の終了後、流動性が良好なスラグと溶鋼との反応を通じてスラグ中の[Cr2O3]と溶鋼中の[C]との反応により真空微細脱炭が促進され;真空微細脱炭効率を極大化するため取鍋底の多孔性プラグを介してArのような不活性ガスを供給する。  (もっと読む)

(もっと読む)

焼付硬化性鋼板及びその製造方法

【課題】 C濃度0.005質量%以下、N濃度0.003質量%以下の極低炭素極低窒素とする焼付硬化性鋼板において、Ti脱酸を可能にする鋼板を提供する。

【解決手段】 Ti含有量の上限を定め、Ti脱酸によってsol.Ti含有量がばらついてNを固定するTiが不足し、さらにはsol.Tiに当量のNよりも少ない量のNしかTiNとして固定されず、固溶Nが残存するというTi脱酸特有の問題が存在するので、BとVの一方又は両方を含有させ、これによってNを固定して焼付硬化性を発現させ、焼付硬化性鋼板においてTi脱酸を適用することを可能とした。C含有量が0.005質量%以下の極低炭素であれば、Ti、B、Vの総量がN当量よりも多く、BやVが過剰になっても、過剰なBやVが炭化物を形成しないので、焼付硬化性を阻害しない。

(もっと読む)

極低炭素鋼の連続鋳造方法

【課題】 AlレスTi−REM脱酸した極低炭素鋼の連続鋳造において,連続鋳造の取鍋交換部近傍でも安定的にノズル閉塞を防止するための方法を提供する。

【解決手段】 溶鋼のAl濃度が0.015質量%以下のTi−REM脱酸した極低炭素鋼を鋳造するに当たり,取鍋中のスラグ成分を以下の値にして鋳造することを特徴とする連続鋳造方法。このため、出鋼後のスラグに金属Al,金属Tiもしくはその合金を改質剤として取鍋流出スラグ1ton当たり金属Alもしくは金属Ti換算で50〜200kgを添加し,さらに出鋼中もしくは出鋼後のスラグにCaOやCaOを含むフラックスを取鍋流出スラグ1ton当たりCaO換算で200〜500kg添加すると好ましい。

FeO+MnO≦14質量%

Al2O3≦40質量%

(もっと読む)

極低炭素鋼板、極低炭素鋼の精錬方法、および極低炭素鋼板の製造方法

【課題】鉄鋼量産製造法で製造可能な、極低炭素かつ極低Al濃度であって、高い絞り性を有する冷延鋼板とその鋼板用溶鋼の精錬方法とを提供する。

【解決手段】質量%で、C:0.0005%以上0.025%以下、Si:0.003%以上0.15%以下、Mn:0.3%以上2.5%以下、P:0.15%以下、S:0.02%以下、N:0.006%以下、sol.Al:0.0002%以上0.005%以下、Ti:0.005%以上0.05%以下、Nb:0.020以上0.20%以下を含有し、残部Feおよび不純物からなるとともに、Nb/Ti比が2.0以上である化学組成を有し、介在物が下記式(1)から(3)を満たす。

NTi≧30個/mm2 (1)

NTi/(NTi+NAl)≧0.80 (2)

NTi/NTotal≧0.65 (3)

ここで、NTi,NAl及びNTotalはいずれも圧延方向に平行な縦断面における長径1μm以上の介在物であって、それぞれ、Ti酸化物を50%以上含有するもの、Al酸化物を50%以上含有するもの、及び全酸化物系介在物の平均数密度である。

(もっと読む)

1 - 20 / 66

[ Back to top ]