Fターム[4K030BA44]の内容

CVD (106,390) | 皮膜材質 (16,728) | 化合物成分を含む皮膜 (8,284) | 酸化物 (3,282) | Si−O系 (1,223)

Fターム[4K030BA44]に分類される特許

201 - 220 / 1,223

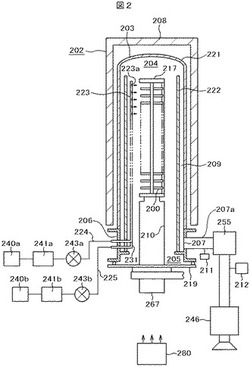

基板処理装置

【課題】処理室内の雰囲気を排気する真空ポンプが動作する際に、排気管内に存在する大気が、処理室内に拡散や逆流することを抑制し、処理室内を汚染することを抑制することのできる基板処理装置を提供する。

【解決手段】基板を収容し処理する処理室と、処理室内に処理ガスを供給する処理ガス供給管と、処理室内から処理ガスを排気する排気管と、基板処理を制御する制御部とを備えた基板処理装置であって、前記排気管には、処理ガスの排気される方向において、上流側より順に、開閉弁と、排気管内の圧力を検出する圧力計と、処理室内の雰囲気を排気する排気装置とが設けられ、前記制御部は、前記圧力計の検出値が所定の閾値以下であり、かつ、排気装置が動作中である場合に、前記開閉弁を開放可能とするよう制御する。

(もっと読む)

ダイヤモンドフレークの製造方法およびダイヤモンドフレークを含有した伝熱性強化材

【課題】フィラー同士が互いに接触する確率が高く、重なり合うこともないフィラーとして、どのような母材の場合でも用いることができるダイヤモンドフレークの製造方法と、そのダイヤモンドフレークを含有した伝熱性強化材を提供する。

【解決手段】石英基板3の表面に、ダイヤモンド粉末を用いてダイヤモド核発生促進処理を施した後、700〜1000℃でCVD法により厚さ0.5〜5μmのダイヤモンド被膜2を成膜し、次いで、冷却を施してダイヤモンド被膜2に亀裂4を発生させ、ダイヤモンド被膜2を石英基板3から剥離させることで、薄片状で反りを有するダイヤモンドフレーク1を得る。

(もっと読む)

半導体装置とその製造方法

【課題】 結晶シリコンとアモルファスシリコンとを含むシリコンを活性層に有する薄膜半導体装置は、活性層がゲート絶縁層から剥がれやすく、良好な特性が得られない。

【解決手段】 基板(101)に、ゲート電極(102)、窒化シリコンを含むゲート絶縁層(103)、結晶シリコンとアモルファスシリコンとを含むシリコン層(105)、コンタクト層(107)、ならびにソース電極及びドレイン電極(108)が、順に積層された半導体装置であって、前記シリコン層(105)の内部で、前記基板に近い側から前記ソース電極及びドレイン電極に近い側に向かって、前記結晶シリコンの体積比率が大きくなっており、かつ、前記ゲート絶縁層(103)と前記シリコン層(105)との間に酸化シリコンを含む層(104)が挟まれていることを特徴とする半導体装置。

(もっと読む)

成膜方法及び成膜装置

【課題】低誘電率膜への付着性が高く、低誘電率膜中への銅の拡散を効果的に防止できるバリア膜の成膜方法を提供する。

【解決手段】 成膜方法は、成膜装置100の処理容器1内に、絶縁膜が設けられたウエハWを配置する工程と、処理容器1内にTEOSなどのシリコン原子を含む化合物のガスと水蒸気などのOH基供与性ガスを供給し、絶縁膜の表面にSi−OH基を形成させる表面改質工程と、処理容器1内にマンガン含有材料を含む成膜ガスを供給し、CVD法によりSi−OH基が形成された絶縁膜の表面にマンガン含有膜を成膜する成膜工程と、を備えている。

(もっと読む)

成膜装置、成膜方法及び記憶媒体

【課題】基板が載置されたテーブルに対して反応ガスを供給する反応ガス供給手段を相対的に回転させて反応生成物を積層して薄膜を成膜するにあたり、膜厚方向に亘って膜質が良好で均質な薄膜を成膜すること。

【解決手段】回転テーブル2を回転させてウエハW上にSi含有ガスを吸着させ、次いでウエハWの表面にO3ガスを供給してウエハWの表面に吸着したSi含有ガスを反応させてシリコン酸化膜を成膜する成膜処理と、プラズマを用いてこのシリコン酸化膜の改質を行う改質処理と、からなる成膜−改質ステップを行った後、Si含有ガスの供給を停止してプラズマを用いてシリコン酸化膜の改質ステップを行う。

(もっと読む)

成膜装置

【課題】基板をドラムに巻き掛けて搬送しつつ、ドラムに電力を供給して成膜を行なう成膜装置であって、ドラム電極への基板の巻き掛け開始位置や、基板とドラムとの離間位置における、ドラムからの異状放電を好適に抑制することができ、これに起因する膜質劣化や基板の損傷等を抑制し、また、基板のバタツキによる基板の損傷を抑制することができる成膜装置を提供する。

【解決手段】ドラム30とドラム30に巻き掛けられた基板Zとが離間する位置でドラム30の周面に対面して配置される、基板Zを挿通するための開口部が形成され、導電性で接地される、板状のアース板48と、ドラム30から離間した直後の基板Zを案内する搬送ローラ22とを有し、搬送ローラ22が、導電性で接地されており、かつ、この搬送ローラ22の少なくとも一部が、アース板48の開口部48aに入るように配置されていることにより、前記課題を解決する。

(もっと読む)

成膜装置

【課題】厚みと組成の均一な膜を形成しやすい成膜装置を提供する。

【解決手段】大気圧下においてプラズマPを生成する。このプラズマPを用いて被処理物Wの表面に膜原料を付着させて成膜するための成膜装置Aに関する。膜原料を含有する成膜ガスCGを流通させるための第1流路5。プラズマ生成ガスPGを流通させるための第2流路9。前記プラズマ生成ガスCGに電界Eを印加してプラズマPを生成するための電極3。前記第1流路5と前記第2流路9とを合流させる合流部14とを備える。前記第1流路5から前記合流部14への前記成膜ガスCGの流入方向と、前記合流部14での前記プラズマPの流通方向とが略平行となるように前記第1流路5が前記第2流路9内に形成される。

(もっと読む)

成膜方法およびガスバリアフィルム

【課題】高いガスバリア性能を有するガスバリアフィルムを形成するための成膜方法、およびこれらの成膜方法を用いて形成されたガスバリアフィルムを提供する。

【解決手段】成膜方法は、長尺の基板をドラムの表面の所定の領域に巻き掛け、所定の搬送方向に搬送しつつ、所定の真空度のチャンバ内で基板の表面に無機膜を形成する方法であり、チャンバ内に基板の表面に無機膜を形成する成膜部と、水分を吸着する機能を有する金属を基板以外のものに蒸着する蒸着部とが設けられており、成膜部により基板の表面に無機膜を形成する前、および無機膜の形成中の少なくとも一方のタイミングで蒸着部による蒸着を行う。

(もっと読む)

成膜装置

【課題】 長尺な基板を長手方向に搬送しつつ成膜行なう成膜装置であって、不要な領域にプラズマが生成されることを防止し、この不要なプラズマに起因する基板の損傷等の無い高品質な製品を安定して作製できる成膜装置を提供する。

【解決手段】 第1ユニットと、基板の搬送系を有する第2ユニットとを組み合わせて構成され、かつ、成膜中に、前記第1ユニットと第2ユニットとの間に電位差を生じないことにより、前記課題を解決する。

(もっと読む)

成膜装置

【課題】 長尺な基板をドラムに巻き掛けて長手方向に搬送しつつ成膜行なう成膜装置であって、基板の加熱に起因するドラムからの基板の浮きを防止し、ドラムからの浮きに起因する基板の熱ダメージを抑制した機能性フィルムを安定して製造できる成膜装置を提供する。

【解決手段】 ドラムに巻きかかっている基板の非製品領域に当接して、基板と共に搬送されつつ、基板を幅方向の外側に付勢する付勢手段を有することにより、前記課題を解決する。

(もっと読む)

半導体製造装置のクリーニング方法、半導体製造装置及び半導体装置の製造方法

【課題】クリーニングによる損傷を防止することができる半導体製造装置のクリーニング方法、半導体製造装置及び半導体装置の製造方法を提供する。

【解決手段】実施形態に係る半導体製造装置のクリーニング方法は、処理チャンバー内に支燃性ガス供給管を介して支燃性ガス並びに前記支燃性ガス及び可燃性ガスと反応しない無反応ガスを供給しつつ、可燃性ガス供給管を介して前記可燃性ガス及び前記無反応ガスを供給する工程を備える。前記工程において、前記支燃性ガス供給管を介して供給する前記支燃性ガス及び前記無反応ガスの第1合計量、並びに前記可燃性ガス供給管を介して供給する前記可燃性ガス及び前記無反応ガスの第2合計量のうち、少なくとも一方を経時的に変化させる。

(もっと読む)

誘電体被覆電極及びプラズマ放電処理装置

【課題】誘電体被覆電極及びプラズマ放電処理装置を提供する。

【解決手段】導電性母材(中空のステンレスパイプ)36b,36Bを誘電体36a,36Aで被覆した角柱型の誘電体被覆電極36c,36Cであって、誘電体36a,36Aの空隙率が10体積%以下である。具体的には、セラミックスの溶射を空隙率10体積%以下まで緻密に行い、更にゾルゲル反応により硬化する無機質の材料にて封孔処理を行う。ここでゾルゲル反応の促進には、熱硬化やUV硬化が良く、更に封孔液を希釈し、コーティングと硬化を逐次で数回繰り返すと、よりいっそう無機質化が向上し、劣化の無い緻密な電極が出来る。

(もっと読む)

成膜方法、成膜装置、および成膜装置の使用方法

【課題】Siソースガスと酸化種を用いて被処理体へのSiO2膜成膜処理を繰り返し行う際に、被処理体に付着するパーティクル数を低減すること。

【解決手段】処理容器内でSiソースガスと酸化種とを用いて被処理体の表面にSiO2膜を形成する成膜処理201を複数回繰り返し行い、これら成膜処理201の間に、被処理体を処理容器から搬出した状態で処理容器内を排気しつつその中の酸化を行う酸化パージ処理202を実施する。

(もっと読む)

バリアフィルムの製造方法及び製造装置

【課題】バリアフィルムの製造中であってもバリアフィルムのバリア性能の異常をリアルタイムに把握することができるので、異常に対する対応を迅速に取ることができるバリアフィルムの製造方法及び製造装置を提供する。

【解決手段】真空な成膜装置内で長尺な可撓性フィルムWを搬送しながらバリア膜を形成すると共に、可撓性フィルムWの搬送に段付きローラRを用いるバリアフィルムの製造装置において、成膜装置内であって、バリア膜を形成した後に少なくとも配置された段付きローラに設けられ、可撓性フィルムが段差ローラの中央部52側へ変形する変形距離を非接触で検出する変形距離検出手段72と、検出した検出値と変形距離Lの設定基準値とを比較する比較手段74と、比較した結果、検出値が設定基準値よりも大きいときに、変形を生じたバリアフィルム部分のバリア性能が不合格であると判定する判定手段76と、を備える。

(もっと読む)

アモルファスカーボン膜を含む積層構造を形成する方法及び装置

【課題】 下地層とアモルファスカーボン膜との密着性を向上させることが可能な方法を提供すること。

【解決手段】 アモルファスカーボン膜を含む積層構造を下地層上に形成する方法は、前記下地層上に有機系シリコンガスを供給し、前記下地層の表面にSi−C結合を含む初期層を形成する工程(t4)と、前記初期層が表面に形成された前記下地層上に炭化水素化合物ガスを含む成膜ガスを供給し、前記下地層上に前記アモルファスカーボン膜を熱成膜で形成する工程(t6)と、を具備する。

(もっと読む)

可撓性フィルムの搬送装置及びバリアフィルムの製造方法

【課題】真空の装置内で長尺な可撓性フィルムを段付きローラの保持部に巻き掛け保持させて搬送する際に、保持部での保持力を顕著に向上させることができる。

【解決手段】所定の真空度に制御された装置内で長尺な可撓性フィルムWを搬送する搬送装置50であって、両端部に中央部よりも大円径な保持部54を有し、該保持部54に可撓性フィルムWを巻き掛け保持して搬送する段付きローラRを備えた搬送装置50において、保持部54表面には可撓性フィルムWの真空下での弾性変形力に応じて下記に定義される接触面積相対値が1を超える凹凸形状58が形成されている。保持部54表面が滑らかなフラット面であるとしたときに可撓性フィルムWと保持部54表面とが接触する面積をXとし、保持部54表面が凹凸形状58面であるとしたときに可撓性フィルムWと保持部54表面とが接触する面積をYとしたときに、Xに対するYの比率を接触面積相対値とする。

(もっと読む)

成膜装置、システム及び成膜方法

【課題】分散安定剤を使用せずに金属ナノ粒子を成膜する。

【解決手段】内部が真空状態に保持され、ウエハWが載置された処理容器150と、金属含塩溶液を超音波により霧化し、霧化された金属塩溶液の液滴Mbを処理容器150内に放出する超音波噴霧器110と、放出された金属塩溶液の液滴Mbが処理容器150の内部をウエハWに向けて移動する際に通過する空間Aに配設され、放出された金属塩溶液の霧状の液滴Mbを熱分解する温度調整器152とを備える。これにより、熱分解により金属塩溶液の霧状の液滴Mbから生成された金属ナノ粒子MaをウエハWに成膜する。

(もっと読む)

ガスバリア性積層フィルム

【課題】高いガスバリア性が必要とされる場合に好適に用いることができる透明なガスバリア性積層フィルムを提供する。

【解決手段】基材層1の少なくとも片面に、アンカー層2と、SiOxCy(xは1.5以上2.0以下、yは0以上0.5以下)で表される酸化珪素からなるガスバリア層3と、オーバーコート層4とが順次形成され、基材層1の屈折率n1、アンカー層2の屈折率n2、ガスバリア層3の屈折率n3、オーバーコート層4の屈折率n4が、n1>n2>n3>n4で表され、それぞれ1.4≦n2≦1.7、1.3≦n3≦1.6、1.2≦n4≦1.5であり、アンカー層2の厚みが10nm以上100nm以下であり、ガスバリア層3の厚みが10nm以上100nm以下であり、オーバーコート層4の厚みが10nm以上100nm以下であるガスバリア性積層フィルム。

(もっと読む)

工作物をプラズマ処理する方法および装置

ラジカル成分CVDによる共形層

炭素非含有シリコン−窒素前駆体およびラジカル窒素前駆体からシリコンおよび窒素を含む共形誘電体層(例えばシリコン−窒素−水素(Si−N−H)膜)を形成するための方法、材料、およびシステムを説明する。炭素非含有シリコン−窒素前駆体は、ラジカル窒素前駆体との接触により優先的に励起される。シリコン−窒素膜が、炭素を含まずに形成されるため、膜を硬化された酸化ケイ素に転化させても、孔は殆ど形成されず、体積収縮も殆ど生じない。堆積されたシリコン−窒素含有膜は、共形誘電体層の光学特性を選択可能にし得る酸化ケイ素へと完全にまたは部分的に転化され得る。薄いシリコン−窒素含有膜の堆積は、基板トレンチ内にライナ層を形成するために、低温で実施され得る。低温ライナ層は、濡れ特性を向上させ、流動性膜をトレンチ内により完全に充填させることを可能にする。  (もっと読む)

(もっと読む)

201 - 220 / 1,223

[ Back to top ]