Fターム[4K031EA05]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射に係る操作、制御 (844) | 物品の配置、その動かし方、その制御 (150) | 物品の内面にスプレーするための (71)

Fターム[4K031EA05]に分類される特許

1 - 20 / 71

溶射材、溶射皮膜及び構造体

【課題】溶射皮膜の皮膜硬度のバラツキを少なくして、皮膜硬度を向上させ、優れた耐剥離性を実現し得る溶射材、溶射材を用いて形成した溶射皮膜、及び溶射皮膜を備えた構造体を提供する。

【解決手段】溶射材は、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する。

溶射皮膜は、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する溶射材を用いて形成されて成る。

構造体は、基材と、鉄:50質量%以上、炭素:0.20〜0.33質量%、銅:0.28〜1.2質量%を含有する溶射材を用いて基材上に形成された溶射皮膜とを備える。

(もっと読む)

シリンダブロックの製造方法及びシリンダブロック

【課題】リークテストで不合格となった溶射皮膜を備えるシリンダブロックであっても、含浸処理を行えるようにする。

【解決手段】シリンダブロック1のシリンダボア3の内面に形成してある溶射皮膜5内には、潤滑油溜まりとして機能する気孔7が形成されている。気孔7が形成されている状態で、シリンダブロック1に対し、冷却水経路や潤滑油経路の液体漏れチェックとしてリークテストを実施し、リークテストが不合格となったら、液体漏れの要因となる欠陥孔に対し含浸処理を実施して樹脂で塞ぐ。このとき、含浸処理で使用する樹脂が気孔7に入り込むが、この気孔7に入り込んだ浸透樹脂18は、熱源19により加熱して溶融させ除去する。

(もっと読む)

溶射方法

【課題】被加工物の品質向上を図るべく、エアノズルの噴出し口近傍に付着する溶射粒子を低減しつつ、溶融直後の溶射粒子の熱による、被加工物の熱変形の発生を防止することができる溶射方法を提供することを課題とする。

【解決手段】溶射ガン2は、ワイヤー粗材50の先端部を中心として回転可能に構成されつつ、被加工物100の筒状部100A内を同軸上に往復移動可能に構成され、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2がアーク放電を開始し、その後溶射ガン2が筒状部100A内を往復移動することで、筒状部100Aの内周面100aに溶射を行う被膜形成工程201と、被膜形成工程201の完了後、アーク放電を開始することなく、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2が筒状部100A内を往復移動する冷却・清掃工程202と、を備える。

(もっと読む)

溶射方法

【課題】被加工物の筒状部の内周面に溶射被膜を形成する溶射方法であって、該溶射被膜の品質向上を図るべく、該溶射被膜中に形成される突起物をなくし、該溶射被膜中に陥没穴が形成されるのを防いだ溶射方法を提供することを課題とする。

【解決手段】溶射ガン3は、ワイヤー粗材50・50の先端部を中心として回転可能に構成され、回転するとともに、圧縮空気が噴出される状態の溶射ガン3においてアーク放電を開始し、アーク放電開始後の溶射ガン3を被加工物100の筒状部100A内に挿入することで、筒状部100Aの内周面100aに溶射を行い、前記アーク放電開始時における溶射ガン3の回転速度を、前記アーク放電開始後における溶射ガン3の回転速度に比べて遅くする。

(もっと読む)

歯車の製造方法

【課題】製造作業に手間をかけることなく必要な部分について浸炭処理時に防炭を行うことができる歯車の製造方法を提供する。

【解決手段】一態様は、ギヤ10の浸炭処理を行う熱処理工程を有するギヤ10の製造方法において、熱処理工程前にてギヤ10の歯形部16における歯先曲面18に対し防炭材の粒子14をコールドスプレーガン12で噴射するコールドスプレー法により防炭材の粒子14を歯先曲面18に付与する防炭材付与工程を有する。

(もっと読む)

溶射装置

【課題】未溶着の溶射粒子を高濃度に回収でき、容易に選別・再利用でき、溶射粒子の利用率を向上させ得る溶射装置を提供する。

【解決手段】溶射ガン3から発射される溶射粒子を通過させるように被溶射体5の周囲を囲う第一内部空間11を形成する第一包囲体9と、第一内部空間11の雰囲気を吸引排気する第一排気系13と、第一排気系13に介装され、溶射粒子を選別するサイクロン27と、第一包囲体9の周囲を囲う第二内部空間45を形成する第二包囲体43と、第二内部空間45の雰囲気を吸引排気する第二排気系47と、を備え、第二内部空間45の雰囲気は、第一内部空間11の雰囲気よりも低圧とされている。

(もっと読む)

溶射被膜の加工方法

【課題】デッキ面加工の際に、ボア面に形成された溶射被膜がデッキ面加工で使用される工具や機器から何等の外力も受けず、もって、外力を受けた際に溶射被膜が剥がれ落とされてしまうという課題を効果的に解消することのできる、溶射被膜の加工方法を提供する。

【解決手段】シリンダブロック1に開設されたボアBのボア面1aに溶射被膜2を加工する溶射被膜の加工方法であって、ボアBがシリンダブロック1のデッキ面1bに臨むボア端部領域1cにおいて、ボアBの内周方向に延設した、無端状で、ボアB内へ張り出した突条1dが形成されてなるシリンダブロック1を用意する工程、ボア面1aに溶射被膜2を形成する工程、少なくとも突条1dの一部を通る加工面1eを形成するようにして面取り加工する工程、デッキ面1bを仕上げ加工する工程、からなる加工方法である。

(もっと読む)

金属表面を粗くする方法

【課題】小さな労力で溶射層の接着性を向上させるための金属表面を粗くする方法を提供する。

【解決手段】金属表面(2)に溝(7)を形成する第1工程と、溝(7)の間に形成される溝畝(8)を、溝(7)内にアンダーカットが形成されるように、塑性変形させる第2工程とを含む。この方法は、溝畝(8)の塑性変形量を溝(7)の長手方向に沿って規則的に変化させる。

(もっと読む)

溶射ガンの制御装置、制御方法および制御プログラム

【課題】ワークの形状に関わらず、被溶射面に対して常に均一な溶射を行うことが可能な溶射ガンの制御装置、制御方法および制御プログラムを提供する。

【解決手段】コントローラ14は、予め入力された円筒部51〜53等の基材の内周面(被溶射面)の形状を認識する。次に、内周面の形状に従って、被溶射面に対して一定の距離を維持するための溶射ガン10の移動軌跡を示すティーチング座標を作成する。次に、作成された円弧状のティーチング座標における3点を設定し、この3点の真ん中の点における円弧に対する接線に対する垂直方向を溶射方向として設定する。次に、溶射ガン10全体をティーチング座標に沿って公転移動させながら、アーク発生点35を中心としてガス噴射ノズル35を回転(自転)移動させる。

(もっと読む)

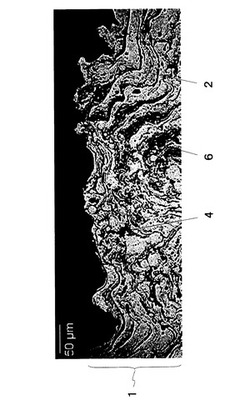

鉄系溶射被膜

【課題】高い負荷環境においても十分な耐久性(耐剥離性)に加えて、優れた耐摩耗性と耐スカッフ性を兼ね備え、例えば、高出力エンジンのライナレスシリンダーブロックのボア内面に適用するに十分な性能を発揮する鉄系溶射被膜を提供する。

【解決手段】アルミニウム合金製母材の表面を被覆するための鉄系溶射被膜に含まれる炭素量(C)を0.3〜0.4質量%、珪素量(Si)を0.2〜0.5質量%、マンガン量(Mn)を0.3〜1.5質量%、クロム量(Cr)及び/又はモリブデン量(Mo)を合計で0.5質量%以下とし、好ましくは被膜硬度をHV250〜500とする。

(もっと読む)

溶射皮膜の膜厚管理方法

【課題】溶射皮膜の形成対象物に対して余計な加工を必要とせず、工程ごとに溶射皮膜の形成状態を確認することができる溶射皮膜の膜厚管理方法を提供する。

【解決手段】ボア孔3の孔径aおよび位置度Zaと、粗しボア孔3aの孔径bと、仕上げボーリング孔4aの位置度Zdと、仕上げホーニング孔4bの孔径eと、を測定し、仕上げボーリング孔4aの位置度Zdを考慮した仕上げホーニング孔4bの孔径eからボア孔3の位置度Zaを考慮したボア孔3の孔径aを減算して求めた第一の値(数式1中で求める値A)により溶射皮膜の下限膜厚Aを管理し、かつ、粗しボア孔3aの孔径bからボア孔3の孔径aを減算して求めた第二の値(b−a)に第一の値たる下限膜厚Aを加算して求めた第三の値(数式2で求める値B)により溶射皮膜の上限膜厚Bを管理する。

(もっと読む)

溶射装置及び溶射方法

【課題】マスキング部材の内面に付着した溶射用材料を容易に除去できるようにする。

【解決手段】シリンダブロック1の上端にマスキング装置9をセットした状態で、溶射ガン5から溶射用材料を吐出してシリンダボア3の内面4に溶射皮膜を形成する。マスキング装置9は、長円筒形状のガイド部材37の内面39に、黄銅製の薄板からなるベルト体41を接触させた状態で回転移動可能に支持させ、ガイド部材37の上部に設けたモータ59の駆動力を、スプロケット61を介してベルト体41に伝達する。ベルト体41を回転移動させた状態で、溶射ガン5により溶射皮膜を形成する際に、シリンダボア3の外部に飛散する溶射用材料は、ベルト体41に付着して捕捉される。この捕捉した溶射用材料は、ベルト体41の回転移動によってその内面43に摺接するスクレーパ73によって除去し、下部の溶射用材料回収ボックス79に落下する。

(もっと読む)

溶射マスキング装置と同装置に使用する溶射膜除去装置及び溶射膜除去方法

【課題】主要部における溶射膜の除去作業を不要にし、溶射膜が付着した部分でも溶射膜の除去作業が簡便かつ容易にでき、工程の簡素化、サイクルタイムの短縮、量産の円滑化、コストの低減を図ることができる溶射マスキング装置と同装置に使用する溶射膜除去装置及び溶射膜除去方法を提供する。

【解決手段】保護マスク部材10を、放射方向に弾性を有する薄肉円筒状の弾性板15と、弾性板15が収容されるライナー穴14を有する本体部11とから構成し、弾性板15をライナー穴14内に配置した本体部11を製品に密着した状態で溶射ガン30により溶射した後、弾性板15を本体部11から取り外し、溶射膜Mを除去することを特徴とする。

(もっと読む)

溶射皮膜形成装置及び溶射皮膜形成方法

【課題】ブロック支持台が一方もしくは他方の端部まで回転したときに、ブロック支持台の貫通孔が基台の縁部より外側に位置して外部に露出するのを回避し、排気効率の低下を大型の排気装置を用いることなく抑制する。

【解決手段】V型エンジンのシリンダブロック1における第1(2)バンク7(9)のシリンダボア3a(3b)を溶射するときに、シリンダブロック1とともに回転可能なブロック支持台17のブロック支持台連通孔17c及び基台19の基台連通孔19bを通してシリンダボア3a(3b)内の空気を排気装置37によって外部に排気する。この際、ブロック支持台連通孔17cの基台19から突出する開放部25をスライドシャッタ27により閉塞する。スライドシャッタ27はブロック支持台17の回転に伴って移動する。

(もっと読む)

溶射装置におけるワイヤ送給機構

【課題】ワイヤの送り出し開始時から安定してワイヤを送給可能な溶射装置におけるワイヤ送給機構の提供を課題とする。

【解決手段】本発明によって提供される溶射装置Bにおけるワイヤ送給機構Aは、ワイヤリール10と、ワイヤリール10からワイヤ11を送り出すための送給ローラ20と、ワイヤ11を繰り出す方向にワイヤリール10を回転させる駆動機構M1と、ワイヤリール10から送給ローラ20までを移動するワイヤ11を拘束しつつ所定の方向に移動可能であり、ワイヤ11の移動経路の長さを変化させることができるガイド機構30と、ワイヤ11の移動経路が長くなる方向にガイド機構30を引っ張る張力付与手段41と、ガイド機構30の上記所定の方向における位置を検知する検知手段42と、検知手段42によって検知したガイド機構30の位置に応じて駆動機構M1を制御する制御手段43と、を備えている。

(もっと読む)

溶射部材の製造方法

【課題】密着力の高い溶射皮膜を形成することができ、また、溶射皮膜に生じる歪みを抑制することができる溶射部材の製造方法を提供する。

【解決手段】主成分材料と、該主成分材料よりも融点が低く該主成分材料中に分散されるバインダー材料とを含有させた溶射粉末を製造し、前記主成分材料の融点よりも低く前記バインダー材料の融点よりも高い温度において前記溶射粉末を基材80の表面に溶射して前記溶射粉末を飛行中に細粒化させ、前記基材の表面に溶射皮膜90が形成された溶射部材70を製造する。

(もっと読む)

溶射部材の製造方法

【課題】基材に溶射皮膜が形成された溶射部材の製造に際し、密着性に優れた溶射皮膜を形成することができる溶射部材の製造方法を提供する。

【解決手段】基材に溶射皮膜が形成された溶射部材の製造に際し、主粉末21の表面に硬質材料からなるラミネート層24を形成した第1の溶射粉末25と、前記ラミネート層の融点を低下させる材料からなる第2の溶射粉末27とを同時に溶射し、前記第2の溶射粉末を前記第1の溶射粉末に付着させることにより、前記第1の溶射粉末の前記第2の溶射粉末との付着部において前記主粉末を露出させ、前記主粉末の露出した露出部を介して前記第1の溶射粉末と前記基材側とを結合させる、及び/又は、前記主粉末の露出した露出部を介して前記第1の溶射粉末どうしを結合させるようにする。

(もっと読む)

シリンダボア用溶射装置及び溶射膜形成方法

【課題】ダミーヘッドによりシリンダボアを変形させた状態で、シリンダボアに溶射膜を形成した後、ホーニング加工し仕上げることができるシリンダボア用溶射装置や溶射膜形成方法を提供する。

【解決手段】シリンダブロック2にシリンダヘッドをボルト締め締結することによるシリンダボア8の変形状態を予め模擬的に生じさせるように、シリンダブロック2にダミーヘッド10を押圧した状態で、溶射ガン30によりシリンダボア8の内周面に溶射膜Mを形成するとき、ダミーヘッド10のライナー穴に、溶射膜Mの付着を防止する保護マスク15を脱着可能に設けたことを特徴とする。

(もっと読む)

溶射皮膜形成方法

【課題】エンジン組付部品をシリンダブロックに組み付けた場合でもシリンダボアの真円度及び円筒度を保つことのできる溶射皮膜形成方法を提供する。

【解決手段】シリンダブロック1に形成されたシリンダボア2の内壁2aに、溶融した金属の溶滴を吹き付けて溶射皮膜5を形成する溶射皮膜形成方法である。溶射皮膜5を形成する前、或いは溶射皮膜形成中に、シリンダブロック1へのシリンダーヘッド14やプラグ12或いはベアリングキャップ11等のエンジン組付部品による組み付け応力でシリンダボア2に生じる変形部位に、前記溶滴を吹き付けてシリンダボア2の内壁2aから突出する突条部4を前記変形部位の変形量に応じて形成しておく。

(もっと読む)

溶射ガン装置及び溶射ガン装置における金属粉排出方法

【課題】溶滴生成時に生じパイロットノズル周囲に溜まる金属粉をガンヘッド本体外へと排出させて電極間以外の部位で通電するのを防止できる溶射ガン装置を提供する。

【解決手段】パイロットノズル3に形成した第2噴出孔6から噴出されるアトマイズエアーの勢いで、陰極2と金属材料8を通電して溶融した溶滴を溶射噴流9として被溶射体に吹き付ける溶射ガン装置において、溶滴生成時に生じてパイロットノズル周囲に溜まるスス・フューム等の金属粉を、アトマイズエアー供給路7から分岐させた分岐流路18へ供給したアトマイズエアーで、ガンヘッド本体外へ排出させる。金属粉のガンヘッド本体外への排出は、溶射噴流9の被溶射体への吹き付け完了後にアトマイズエアー供給路7に設けたバルブ19を開くようにする。

(もっと読む)

1 - 20 / 71

[ Back to top ]