Fターム[4K037FL01]の内容

Fターム[4K037FL01]に分類される特許

61 - 80 / 105

ドラム缶用薄肉冷延鋼板およびその製造方法

【課題】成形性、溶接性に優れた、かつ焼付け硬化性に優れた、板厚1.0mm未満のドラム缶用薄肉冷延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.005〜0.10%、Si:0.005〜0.20%、Mn:0.1〜1.0%、P:0.005〜0.20%、S:0.03%以下、Al:0.01%〜0.1%、N:0.0080〜0.0200%を含有する組成の鋼素材に、加熱温度:1150℃以上の温度に加熱し仕上圧延終了温度:850℃以上とする熱間圧延を施し、圧延終了後2s以内に冷却を開始し、平均冷却速度75℃/s以上で650℃以下まで冷却し、巻取温度:650℃以下で巻取る工程と、酸洗、冷間圧延を施す工程と、焼鈍温度:750℃以下の温度で再結晶焼鈍する焼鈍処理を施す工程と、あるいはさらに伸び率:0.5〜5%の調質圧延を施す工程とを施す。これにより、固溶Nが0.0070%以上で、かつ固溶N/Nが0.60超で、製缶性に優れ、かつ焼付け硬化性に優れた板厚1.0mm未満のドラム缶用薄肉冷延鋼板となる。

(もっと読む)

冷間圧延されかつ連続的に焼きなましされた高強度鋼ストリップ及び該鋼の製造方法

(他に指示が無い限り、全て重量%で)C0.04〜0.30%、Mn1.0〜3.5%、Si0〜1.0%、Al0〜2.0%、Cr0〜1.0%、P0〜0.02%、S0〜0.01%、V0〜0.25%、Nb0〜0.1%、Ti0〜0.20%、N0〜0.015%、B0〜0.010%、不可避不純物、残部鉄を含んでなり、溶融亜鉛めっきされたまたはガルバニーリングされた亜鉛合金被覆層を備え、該亜鉛合金が、Mg0.3〜4.0%及びAl0.05〜6.0%、所望により、一種以上の追加元素0.2%以下、不可避不純物、残部亜鉛からなる、冷間圧延されかつ連続的に焼きなましされた高強度鋼ストリップ、およびその製造方法。  (もっと読む)

(もっと読む)

加工性及び耐衝突特性に優れた高強度冷延鋼板及びその製造方法

【課題】強度−延性バランス、伸びフランジ性、耐衝突特性、更には剛性に優れた高強度冷延鋼板及びその製造方法を提供する。

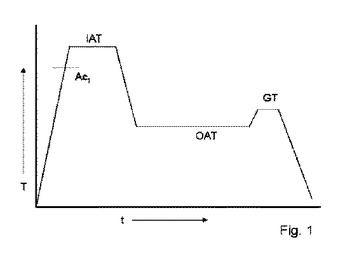

【解決手段】C、Si、Mn、P、S、Al、Nを含有し、更に、質量%で、Nb:0.005〜0.100%、Ti:0.005〜0.100%の一方又は双方を合計で0.130%未満含有し、Ac1[℃]が700℃以上であり、未再結晶フェライトの面積率が10〜70%であり、硬質第2相の面積率が1〜30%であり、好ましくは板厚1/2層における{112}<110>方位の極密度が6以上であることを特徴とする高強度冷延鋼板。鋼片を熱間圧延し、酸洗後、冷間圧延を施した後、(Ac1[℃]−100℃)からAc1[℃]までの昇温速度を20℃/s以下、Ac1[℃]〜{Ac1[℃]+2/3×(Ac3[℃]−Ac1[℃])}の温度範囲内での滞留時間を10〜200sとして焼鈍する製造方法。

(もっと読む)

高降伏比を有する高強度冷延鋼板及びその製造方法

【課題】高い降伏比を有し、且つ、成形性に優れた引張り最大強度590MPa以上の高強度冷延鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.001〜0.7%、Mn:1.1〜1.9%、B:0.0001〜0.0008%、Al:0.001〜0.1%、N:0.001〜0.01%、S:0.01%以下、O:0.01%以下を含有し、更に、NbとTiとの何れか一方又は両方を合計で0.01〜0.07%含有し、残部がFe及び可避的不純物からなり、鋼板組織が再結晶フェライト、未再結晶フェライト及びパーライトを含み、引張り最大強度が590MPa以上であり、降伏比が0.70以上であることを特徴とする。

(もっと読む)

加工性、塗装焼付硬化性及び常温非時効性に優れた高強度亜鉛めっき鋼板並びにその製造方法

【課題】引張強度が390〜600MPaであり、降伏強度及び降伏比が低く、強度−延性バランスに優れ、BH性及び常温非時効性を兼備した亜鉛めっき鋼板及びその製造方法を安価に提供する。

【解決手段】質量%で、C:0.02〜0.08%、Si:0.5%以下、Mn:1.0〜2.5%、P:0.05%以下、S:0.02%以下、Al:0.0005〜0.014%、Cr:0.2%超、1.5%以下、N:0.001〜0.008%を含み、残部がFe及び不可避的不純物からなり、Cr/Al:30以上を満足し、金属組織におけるマルテンサイトの面積率が3〜20%であり、フェライトの面積率が80%以上であることを特徴とする加工性、塗装焼付硬化性及び常温非時効性に優れた高強度亜鉛めっき鋼板。更に、B、Mo、W、Nb、Ti、V、Cu、Ni、Ca、Mg、Zr、La、Ceの1種又は2種以上を含有しても良い。

(もっと読む)

超高強度鋼板及びこれを用いた自動車用強度部品

【課題】優れた成形性及び耐遅れ破壊特性を兼ね備えた超高強度鋼板及びこれを用いた自動車用強度部品を提供すること。

【解決手段】モリブデン、タングステン、バナジウム、チタン及びニオブなどを含有し、基地組織が焼戻しマルテンサイト、旧オーステナイト粒径が30μm以下であり、引張強度が980MPa以上である超高強度鋼板であり、C:0.10%〜0.40%及びCr:0.01%〜3.5%を含有し、Mo:0.10%〜2.0%、W:0.20%〜1.5%、V:0.002%〜1.0%、Ti:0.002%〜1.0%及びNb:0.005%〜1.0%などを含有し、P:≦0.02%及びS:≦0.01%であり、残部は実質的にFe及び不可避的不純物である。平均旧オーステナイト粒径が3〜10μmである。

上記高強度薄鋼板を用いて成る自動車用強度部品である。

(もっと読む)

超高強度鋼板及びこれを用いた自動車用強度部品

【課題】優れた成形性及び耐遅れ破壊特性を兼ね備えた超高強度鋼板及びこれを用いた自動車用強度部品を提供すること。

【解決手段】モリブデン、タングステン、バナジウム、チタン及びニオブなどを含有し、基地組織が焼戻し下部ベイナイト、旧オーステナイト粒径が30μm以下であり、引張強度が980MPa以上である超高強度鋼板であり、C:0.10%〜0.40%及びCr:0.01%〜3.5%を含有し、Mo:0.10%〜2.0%、W:0.20%〜1.5%、V:0.002%〜1.0%、Ti:0.002%〜1.0%及びNb:0.005%〜1.0%などを含有し、P:≦0.02%及びS:≦0.01%であり、残部は実質的にFe及び不可避的不純物である。平均旧オーステナイト粒径が3〜10μmである。

上記高強度薄鋼板を用いて成る自動車用強度部品である。

(もっと読む)

高剛性低密度鋼板およびその製造方法

【課題】密度が低く、かつ高いねじり剛性を有し、これにより鋼板の軽量化を可能とする、高剛性低密度鋼板およびその製造方法を提供すること。

【解決手段】化学成分として、mass%で、C:0.20%以下、Si:2%以下、Mn:3.5%以下、P:0.05%以下、S:0.01%以下、Al:2.5〜10.0%、N:0.01%以下を含有し、残部は鉄および不可避的不純物からなる組成を有し、密度が7.6g/cm3以下であり、(001)[0-10]方位のODF解析強度が2.5以上であることを特徴とする高剛性低密度鋼板、および前記の組成を有する鋼スラブを、熱間圧延工程において、890℃以下での総圧下率を50%以上として熱間仕上げ圧延を行なったのち、500℃以上で巻取り、次いで圧下率30〜80%で冷間圧延を行い、750〜1000℃で焼鈍を行なうことを特徴とする高剛性低密度鋼板の製造方法を用いる。

(もっと読む)

焼入れ部材用鋼板、焼入れ部材及びその製造方法

【課題】靱性に優れた、TSが1.8GPa以上の部材を比較的容易に製造可能にする、焼入れ部材用鋼板を提供する。

【解決手段】質量%で、C: 0.25〜0.45%、Mn+Cr: 0.5〜3.0%、Nb: 0.01〜1.0%、及びB:0.0001〜0.01%を含有し、さらにSi:1%以下、Ni: 2%以下、Cu: 1%以下、V: 1%以下及びAl: 1%以下の1種又は2種以上を含有し、場合によりさらにMo: 1.0%以下、下記式(1)を満たす量のTi: 3.42N+0.001≦Ti≦3.42N+0.5・・・(1)

Ca:0.001〜0.005%の1種または2種以上を含有する化学組成を有する。鋼組織は体積率で50%以上のフェライトを含有し、引張強さが780 MPa以下の熱延鋼板又は冷延後の焼鈍された冷延鋼板であるか、又は引張強さが780〜1180 MPaの冷延まま鋼板である。 或いは、平均粒径が0.01〜5.0 μmのセメンタイトが0.1個/μm2以上の密度で分散したフェライトからなる鋼組織を有し、引張強さが780 MPa以下の、冷間圧延後に焼鈍が施された冷間圧延鋼板である。

(もっと読む)

伸びフランジ性に優れた高強度鋼板

【課題】伸びフランジ性に優れた高強度鋼板を提供する。

【解決手段】C:0.03〜0.3質量%、Si:0.1〜2.0質量%、Mn:1.0〜3.5質量%、P:0.05質量%以下、S:0.01質量%以下、N:0.0005〜0.01質量%、酸可溶Al:0.01質量%以下、酸可溶Ti:0.005質量%未満、NdおよびPrの1種もしくは2種の合計:0.0002〜0.02質量%、を含有し、残部が鉄および不可避的不純物からなる鋼であり、その鋼中には平均の介在物組成でNd酸化物もしくはPr酸化物の1種または2種の合計が2〜70質量%、SiO2が2〜60質量%、Al2O3が70質量%以下の範囲の介在物を含むことを特徴とする伸びフランジ性に優れた高強度鋼板。

(もっと読む)

濡れ性、ふくれ性に優れた高張力溶融亜鉛めっき熱延鋼板の製造方法

【課題】 本発明方法は、易酸化性成分の酸化物生成によって引き起こされるめっき外観の劣化と焼鈍雰囲気下に存在する水素起因のふくれ、を解決する手段を提供する。

【解決手段】 易酸化性成分を含む高張力熱延鋼板を全還元方式の溶融亜鉛めっき設備を用いて還元性の雰囲気で焼鈍した後、該鋼板を大気に接触させることなく、溶融亜鉛めっき中を通板せしめる溶融亜鉛めっき熱延鋼板の製造方法において、焼鈍時の水素濃度を10%以上25%以下とし、焼鈍終了後、過時効炉にて、鋼板温度を200℃以上550℃以下、水素濃度を2%以上7%以下の雰囲気下で30秒以上400秒以下に保持して、均熱処理し、その後溶融めっきすることを特徴とする濡れ性、ふくれ性に優れた高張力溶融亜鉛めっき熱延鋼板の製造方法。

(もっと読む)

軟質遅時効な容器用表面処理鋼板または薄鋼板の製造方法、および容器用表面処理鋼板

【課題】薄手、幅広かつ軟質、遅時効な容器用表面処理鋼板の連続焼鈍において、炉内絞りを生じることなく安定した焼鈍を可能にする製造技術および容器用表面処理鋼板を提供する。

【解決手段】mass%においてC:0.015〜0.08%以下、Si:0.05%以下、Mn:0.05〜0.6%、P:0.04%以下、S:0.02%以下、sol.Al:0.04%以下、N:0.006以下、B:0.003〜0.008%を含有し、残部は不可避的不純物およびFeからなる鋼をスラブを、熱間圧延、酸洗、冷間圧延して冷延鋼板となし、連続焼鈍において板温が再結晶温度以上660℃以下、かつ一次冷却開始までの時間が0.9秒以下かつ冷却開始時板温が再結晶温度以上660℃以下、かつ一次冷却速度が100℃/秒以上とし、次いで過時効処理炉にて300〜450℃かつ30秒以上の過時効時間と二次冷却を施し、圧下率:0.5〜3%の調質圧延を行う。

(もっと読む)

プレス成形性の良好な高強度高ヤング率鋼板、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板及び鋼管、並びにそれらの製造方法

【課題】圧延方向のヤング率に優れた低降伏比型鋼板を提供する。

【解決手段】C:0.05〜0.30%、Mn:0.1〜5.0%、P:0.15%以下、S:0.015%以下、N:0.01%以下、Si、Alの一方又は双方を合計で:0.15〜3.0%、及びMo:0.01〜1.5%、Nb:0.005〜0.20% 、Ti:48/14×N[mass%]以上,0.2%以下、B:0.0001〜0.01%、のいずれか1種又は2種以上を合計で0.015〜1.91質量%含有し、残部鉄及び不可避的不純物からなり、フェライト又はベイナイトを体積分率最大の組織とし、体積分率で3〜20%の残留オーステナイトを含む複合組織鋼であり、かつ板厚の1/8層における{110}<223>、{110}<111>の一方又は双方の極密度が10以上を満足し、圧延方向のヤング率が230GPa超であることを特徴とするプレス成形性の良好な高強度高ヤング率鋼板。

(もっと読む)

耐食性および加工性に優れた溶融Zn−Al合金めっき鋼板及びその製造方法

【課題】耐食性および加工性に優れ、さらにめっき外観、スポット溶接性にも優れた溶融Zn−Al系合金めっき鋼板およびその製造方法を提供する。

【解決手段】めっき層が平均で、質量%で、Al:25〜70%、Mg:0.5〜5%、Si:0.1〜5%、Sr:0.005×(Si%)〜0.05×(Si%)%を含み、あるいはさらにCr:0.02〜2%、Ni:0.02〜2%を含有し、残部Znおよび不可避的不純物からなるめっき層組成となるように、組成を調整しためっき浴に、鋼板を浸漬したのち、該めっき浴から引き上げて、350℃までの冷却速度が10〜100℃/sとなるように却し、鋼板表面に溶融Zn−Al系合金めっき層を形成する。さらに圧下率:0.5〜5%の調質圧延、および150〜350℃の温度範囲で過時効処理を施してもよい。これにより、耐食性および加工性、さらにめっき外観、スポット溶接性に優れた溶融Zn−Al系合金めっき鋼板となる。

(もっと読む)

加工性、パウダリング性、摺動性の良好な合金化溶融亜鉛メッキ鋼板の製造方法

【課題】ゼンジマー法や無酸化炉方式に比べて加工性が良好で更にパウダリング性や摺動性も良好な合金化溶融亜鉛メッキ鋼板の製造方法を提供すること。

【解決手段】質量%で、C:0.01〜0.12%、Mn:0.05〜0.6%、Si:0.002〜0.1%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜0.1%、N:0.01%以下を含み、残部Fe及び不可避的不純物から成る鋼片を熱延、酸洗、冷延後、650〜900℃にて焼鈍し、250〜450℃まで冷却して120秒以上保持後室温まで冷却後酸洗し、調質圧延をかけずに、Ni又はNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後メッキ浴中で亜鉛メッキし、ワイピング後20℃/秒以上の昇温速度で460〜550℃まで加熱し、均熱時間をとらないか、5秒未満の均熱保持の後、3℃/秒以上で冷却し、最終の調質圧延を0.4〜2%の伸び率でかける。

(もっと読む)

成形性と溶接性に優れた高強度冷延鋼板、高強度溶融亜鉛めっき鋼板及び高強度合金化溶融亜鉛めっき鋼板、並びに、高強度冷延鋼板の製造方法、高強度溶融亜鉛めっき鋼板の製造方法、高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】最大引張強度(TS)が980MPa以上、延性、穴拡げ性、曲げ性及びスポット溶接性に優れた高強度冷延鋼板を提供する。

【解決手段】質量%で、C:0.075〜0.1%未満、Si:0.4〜0.8%、Mn:1.9〜2.3%、Mo:0.1〜0.35%、Ti:0.014〜0.029%、B:0.0001〜0.0045、P:0.04%以下、S:0.01%以下、Al:0.1%以下、N:0.01%以下、O:0.001〜0.0045%を含有し、残部がFeおよび不可避不純物からなる高強度冷延鋼板である。

(もっと読む)

塗装後耐食性に優れた高張力冷延鋼板の製造方法

【課題】590MPa以上の引張強度(TS)を有する塗装後耐食性に優れた高張力冷延鋼板を簡便かつ低廉に製造する方法を提供する。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.8〜2.4%、Mn:1.0〜3.0%、P:0.10%以下、Al:0.01〜0.10%を含み、残部がFeおよび不可避的不純物からなる冷間圧延後の鋼板を、連続焼鈍後、硫黄化合物を含有する20〜80℃の酸洗液中で5〜30s間酸洗して、前記鋼板表面に金属硫化物を形成させるとともに、S量換算で0.5〜100mg/m2の硫化物を付着させることを特徴とする引張強度が590MPa以上の塗装後耐食性に優れた高張力冷延鋼板の製造方法。

(もっと読む)

塗装後耐食性に優れた高強度冷延鋼板の製造方法

【課題】塩温水浸漬試験や複合サイクル腐食試験のような過酷な環境でも塗装後耐食性に優れる高強度冷延鋼板の製造方法を提供する。

【解決手段】Si:0.8〜3.0質量%を含む鋼スラブを熱間圧延し、酸洗し、冷間圧延し、連続焼鈍した後、酸洗後アルカリ溶液に浸漬し、またはアルカリ溶液に浸漬後酸洗し、さらに、S化合物を含む水溶液を鋼板表面に接触させて、前記鋼板表面にS換算で0.1〜100mg/m2のS化合物を存在せしめる、ことを特徴とする塗装後耐食性に優れた高強度冷延鋼板の製造方法。

(もっと読む)

耐水素脆性に優れた超高強度鋼板とその製造方法及び超高強度溶融亜鉛めっき鋼板の製造方法並びに超高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】水素性欠陥を防止し、耐水素脆性性に優れた超高強度鋼板とその製造方法及び超高強度溶融亜鉛めっき鋼板の製造方法並びに超高強度合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】本発明の超高強度鋼板は、質量%で、C:0.06〜0.25%、Si:2.0%以下、Mn:3.0%以下、Al:2.0%以下、Cr:3.0%以下、P:0.04%以下、S:0.01%以下、O:0.01%以下、N:0.01%以下を含有し、Si、Mn、Al及びCr各々の含有量の合計が0.3%以上であり、残部が鉄及び不可避的不純物からなる鋼板の表面から10μm以内の表層の結晶粒界、結晶粒内、結晶粒界及び結晶粒内のいずれか1種または2種以上に、酸化物を平均含有率0.01〜30質量%にて含有してなる。

(もっと読む)

溶接缶用冷延鋼板およびその製造方法

【課題】溶接タイプのリシール缶の成形性を著しく改善し、かつ成形後の缶体に実用的な強度付与が可能となるエキスパンド加工性を備えた溶接缶用鋼板を、高い生産性をもって提供する方法を提供する。

【解決手段】析出N率が85%以上で、かつ170℃で7分の加熱保定後の、鋼板表面から厚み方向25μm深さの硬度と、鋼板の厚み方向中心部の硬度との差が、マイクロビッカース硬さで15ポイント以上である。成分は質量%で、C:0.015〜0.08%、Mn:0.10〜0.60%、P:0.02%以下、S:0.02%以下、酸可溶Al:0.02〜0.10%、N:0.006%以下を含有し、鋼板に含まれる固溶Nおよび固溶Cの合計が10〜20ppmかつ固溶C≧固溶N×2なる関係を有し、ロール径470mm以下のロールにて圧下率1.5〜3.0%かつ張力50〜200MPaで調質圧延を実施する。

(もっと読む)

61 - 80 / 105

[ Back to top ]