Fターム[4K037JA10]の内容

Fターム[4K037JA10]に分類される特許

1 - 20 / 26

鋼板の製造設備及び製造方法

【課題】鋼帯の表面における模様状欠陥の発生を抑制することが可能な、鋼板の製造設備及び製造方法を提供する。

【解決手段】搬送されてくる鋼帯Cの表面から水分を除去するリンガーロール2と、リンガーロール2よりも鋼帯Cの搬送方向下流に配置され、且つ連続焼鈍炉の入側において鋼帯Cの表面を乾燥させるドライヤー4と、リンガーロール2とドライヤー4との間に配置され、鋼帯Cの表面へ霧状の冷却水を噴霧する噴霧設備6を備える。

(もっと読む)

高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法

【課題】本発明はSiを含有する高強度鋼板について、めっき性に優れた溶融亜鉛めっきおよび合金化溶融亜鉛めっきを施す製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.40%、Si:0.2〜3.0%、Mn:0.1〜2.5%を含有し、残部がFeと不可避的不純物からなる鋼板表面に、Al:0.01〜1%を含有し、残部がZnと不可避的不純物からなる溶融Znめっきを行なう製造方法であって、前記鋼板を非酸化性雰囲気で焼鈍後、溶融亜鉛めっき浴に浸漬直前に、該鋼板を圧下率が0.1%以上1%以下の範囲で圧延することを特徴とする高強度溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板の製造方法。

(もっと読む)

形状凍結性に優れた冷延薄鋼板およびその製造方法

【課題】比例限が150MPa以下の冷延薄鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.10%以下、Si:0.05%以下、Mn:0.1〜1.0%、P:0.05%以下、S:0.02%以下、Al:0.02〜0.10%、N:0.005%未満を含み、残部Feおよび不可避的不純物からなる組成を有する冷延板に、焼鈍温度:730〜850℃の範囲の温度で30s以上加熱したのち、平均冷却速度:5℃/s以上の冷却速度で600℃以下の温度まで冷却する焼鈍処理を施し、平均結晶粒径d:5〜30μmのフェライト相を主体とする組織とを有する冷延焼鈍板とし、該冷延焼鈍板に、表面粗さRaが2.0μm以下の圧延ロールを使用して、調質圧延伸び率を、該薄冷延焼鈍板の平均結晶粒径d(μm)に対応して、d/20〜d/5%の範囲とする調質圧延を施す。

(もっと読む)

熱延コイルの製造条件決定装置および方法

【課題】熱延コイルの製造条件の適切な管理範囲を決定することができる、熱延コイルの製造条件決定装置および方法を提供することを課題とする。

【解決手段】熱延コイル毎の製造条件と材料試験結果が格納されている製造条件・材質データベースを用いて、指定する2つの製造条件の平面上における材質の予測曲面を計算し、併せて、前記2つの製造条件を説明変数として相互検証法により計算した予測曲面の誤差標準偏差を計算する材質予測手段と、該材質予測手段で計算した材質予測曲面および誤差標準偏差、材質の合否基準、および先見知識から得られる製造条件の制約に基づいて、対象とする熱延コイルの製造条件の管理範囲を決定する製造条件決定手段と、を具備する。

(もっと読む)

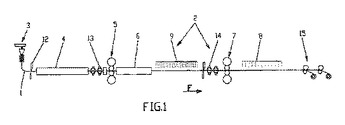

マイクロアロイ鋼、特に管鋼を製造するための装置および方法

本発明は、マイクロアロイ鋼、特に管鋼の製造方法であって、その際、鋳造されたスラブ(1)が、スラブ(1)の搬送方向(F)において、以下の順番で、鋳造機械(3)、第一の炉(4)、少なくとも一つの粗圧延スタンド(5)、第二の炉(6)、少なくとも一つの仕上圧延スタンド(7)および冷却区間(8)を有する設備(2)を通り抜ける製造方法に関する。本発明に従い、以下のステップを有することが提案される。

a)スラブが設備(2)を通って走行する間の、スラブ(1)の望まれる温度プロフィルを定義する。

b)スラブ(1)の温度の最適化の為の、少なくとも一つの温度に影響を及ぼす要素(9,10)を、定義された温度プロフィルに従い、設備(2)の生産ライン(L)内に位置決めする、その際、温度に影響を及ぼす要素(9,10)が、第一の炉(4)と、少なくとも一つの粗圧延スタンド(5)の間、及び/又は、第二の炉(6)と少なくとも一つの仕上圧延スタンド(7)の間にもたらされる。

c)このようにして構成された設備(2)内において、スラブ(1)またはストリップの生産を行い、その際、定義された温度プロフィルが少なくとも大幅に保たれるように、少なくとも一つの温度に影響を及ぼす要素(9,10)を作動させる。  (もっと読む)

(もっと読む)

溶融亜鉛メッキ鋼板の製造方法および連続溶融亜鉛メッキ装置

【課題】直火加熱炉を備えた連続焼鈍炉で焼鈍した後溶融亜鉛メッキして溶融亜鉛メッキ鋼板を製造する際に、鋼中Si量が0.2質量%以上であっても、美麗な表面外観を有し、メッキ密着性に優れた溶融亜鉛メッキ鋼板を低コストで製造する方法および装置を提供する。

【解決手段】Siを0.2質量%以上含有する鋼板を、直火加熱炉を備えた連続焼鈍炉で焼鈍した後溶融亜鉛メッキする溶融亜鉛メッキ鋼板の製造方法において、直火加熱炉内に、鋼板に対して酸化作用を持つ気体を鋼板センター部に噴き付け、鋼板センター部の酸化を促進する。

(もっと読む)

鋼材の製造方法

【課題】目標特性を維持するために修正されるべき製造条件を迅速に見出し、種々の場合に応じて適切なフィードバックまたはフィードフォワードを行うことが可能な鋼材の製造方法を提供する。

【解決手段】製造された鋼材において、析出物および/または介在物の組成の情報、析出物および/または介在物のサイズの情報、着目する元素の固溶量の情報の一つ以上を得る。この得られた各情報のうちの少なくとも1つが所定の範囲を外れる場合に、析出物および/または介在物の組成、析出物および/または介在物のサイズ、着目元素の固溶量の一つ以上が変化する製造条件を少なくとも一つ修正する。そして、修正された製造条件により鋼材を製造する。

(もっと読む)

鋼製品の製造方法

【課題】材質バラツキのない鋼製品を製造する方法と、その方法を用いた材質バラツキのない高強度冷延鋼板の有利な製造方法を提案する。

【解決手段】ニューラルネットワークを用いて鋼製品の材質と複数の材質影響因子との間の非線形な関係式を求め、この非線形な関係式に、上記鋼製品の目標材質と、材質影響因子のうちの1つである意図的制御因子を除く残りの材質影響因子を代入して上記目標材質が得られる意図的制御因子の目標値を求め、この目標値に上記意図的制御因子を制御して鋼製品を製造することを特徴とする鋼製品の製造方法。

(もっと読む)

めっき性に優れる溶融亜鉛めっき鋼板の製造方法および連続溶融亜鉛めっき設備

【課題】Siを0.2質量%以上含有する鋼板に溶融亜鉛めっきしたときに不めっき、めっきムラなどの外観不良やめっき密着性不良の発生を防止する。

【解決手段】鋼中にSiを0.2質量%以上含有する鋼板を還元炉で加熱・焼鈍した後溶融亜鉛めっきする際に、還元炉の高さ方向鋼板通板領域の下部1/3の領域内での炉内ガスの露点を−30℃超0℃以下の範囲内になるように制御する。露点が−30℃以下になったときは、還元炉への炉内ガスの供給を還元炉の高さ方向鋼板通板領域の1/2より低位置から、かつ還元炉の炉内ガスの排出を還元炉の高さ方向鋼板通板領域の1/2より低位置から行う。(2)露点が0℃超になったときは、(イ)還元炉の炉内ガスの排気を、還元炉の高さ方向鋼板通板領域の1/2より高位置から、還元炉に供給する炉内ガスの供給量の1/3以上の量を排出する。

(もっと読む)

打ち抜き加工性に優れたマルテンサイト系ステンレス鋼板の製造方法

【課題】ディスクブレーキ用素材として用いられることの多いマルテンサイト系ステンレス鋼板として、優れた打ち抜き加工性を有するものを製造でき、しかも、製造途中の冷間圧延の段階で、所望の硬さに調整することができる、打ち抜き加工性に優れたマルテンサイト系ステンレス鋼板の製造方法を提供する。

【解決手段】質量%で、C+N:0.04%超〜0.10%、Si:0.5%以下、Mn:0.5〜2.5%、Cr:10.0%超〜14.5%を含有する鋼素材を熱間圧延し、焼鈍し、次いで、硬さを測定し、該測定した硬さをもとに決まる圧下率で冷間圧延する。

(もっと読む)

ステンレス鋼帯板の冷却において平坦度を制御する方法および装置

本発明は、仕上げラインにおける焼きなまし後の冷却に関連して、ステンレス鋼帯板の平坦度を制御する方法および装置に関する。帯板(1)は、まず、少なくとも1つの冷却媒体を帯板の移動方向に対して横断するように配設した少なくとも1つの群の供給機器(5、6)を介して、帯板(1)の全幅に対して供給して、帯板の移動方向(2)にて冷却し、冷却媒体の量は、平坦度用に帯板の所望の温度に関して記録された所定のデータを用いて調節し、次に、帯板の温度を測定して(8)、温度測定後に、温度の測定値が所定の温度値と異なる場合、少なくとも1つの冷却媒体を、帯板移動方向(2)を横断するように配設した少なくとも1つの群の供給機器(9)を介して供給する更なる冷却段階を実行してから、複数の制御ユニット(12)を含んで帯板移動方向(2)を横断するように配設する制御機器(11)を使用して平坦度を制御する。  (もっと読む)

(もっと読む)

鋼帯の連続誘導加熱炉およびそれを用いた鋼帯の連続熱処理方法

【課題】H2を含む高温の雰囲気中でも安定して誘導加熱することのできる、鋼帯の連続誘導加熱炉およびそれを用いた鋼帯の連続熱処理方法を提供する。

【解決手段】本発明の鋼帯の連続誘導加熱炉は、誘導加熱コイルの内側に雰囲気ガスシール殻を有し、該雰囲気ガスシール殻は、体積抵抗率106MΩcm以上の絶縁性構造材料からなり、誘導加熱コイルと鋼帯との電位差の所定値をβkVとするとき、誘導加熱コイルの内面との離間距離α(mm)がα/β≦10を満たす位置に配設され、さらに、雰囲気ガスシール殻の内側に体積抵抗率102MΩcm以上の絶縁性断熱材が配設されていることを特徴とする。また、本発明の鋼帯の連続熱処理方法は、前記加熱炉を用い、雰囲気ガスシール殻内を、H2を1%以上含む500℃以上の高温の雰囲気に制御し、誘導加熱コイルに通電するコイル電流の鋼帯に対する電位を5kV以上とすることを特徴とする。

(もっと読む)

多段式加熱装置

【課題】複数枚の鋼板を同時加熱可能であり、加熱された鋼板を個別に取出すことができ、加熱温度の厳密な管理が可能であって鋼板の高温加熱にも使用でき、装置の設置面積を小さくでき、均一加熱によって高品質の製品を製造できる多段式加熱装置を提供する。

【解決手段】内部に加熱室3が形成されたボックス状の装置本体2と、加熱室の内部雰囲気を約900℃に加熱する熱源とを備え、加熱室内で多段に配置された複数枚の鋼板Pを同時に加熱できる多段式加熱装置1であり、装置本体の前方壁6には、鋼板を出し入れする複数段の開口部10が上下方向に沿って設けられ、各段の開口部には、これを開閉するための扉11が設けられ、装置本体の外側には、各段の扉を装置本体の前後方向に沿って搬送する扉搬送駆動機構12が設けられ、装置本体の内側には、鋼板を支持するための支持手段13が各段の開口部と対応する位置で水平に設けられている。

(もっと読む)

焼鈍と酸洗いの方法

環境への影響が少なく、高い生産比率をもって、高品質な表面が得られる、ステンレス鋼の鋼帯のような平らな冷間圧延製品の連続焼鈍及び酸洗い方法である。以下の手順からなる。酸素含有量が0.5乃至12%の雰囲気中で、650乃至1050℃の範囲からなる温度まで引き上げる加熱と、酸化剤及び/又は不活性剤の存在下で、650乃至1200℃の範囲からなる温度まで10乃至200秒継続される加熱と、酸化剤及び/又は不活性剤の存在下で、650℃から外界温度の範囲からなる温度まで低下させる冷却と、熱化学又は電解によるスケール除去と、最後に、鉱酸からなる酸洗い浴を使用した手段によって実施可能な酸洗い及び/又は不動態化。  (もっと読む)

(もっと読む)

延性及び耐常温時効性に優れた焼付硬化性冷延鋼鈑の製造方法

【課題】形状を損なうことなく板幅方向の材質の均質性を確保することが可能な、延性及び耐常温時効性に優れた焼付硬化性冷延鋼板の製造方法を提供する。

【解決手段】上下のロールアセンブリーの一方又は双方が、軸方向に3以上に分割された分割バックアップロールによって、直径30〜300mmのワークロールを支持する支持機構を有し、分割バックアップロールのそれぞれに負荷される荷重を検出する荷重検出装置と前記分割バックアップロールを独立して昇降させる圧下装置を設けた圧延機により、固溶Cと固溶Nの量の合計が0.0005%超0.0050%以下であり、板厚が0.3〜2.0mm、板幅が600〜2000mmである冷延鋼鈑に、圧延率が0.1以上0.8%未満の調質圧延を施す。

(もっと読む)

焼付硬化性に優れた溶融亜鉛めっき鋼板の製造方法

【課題】プレス成形性に優れ、かつ安定してBH量:30MPa以上の高い焼付硬化性を有する溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.0008〜0.0025%、Nb:0.008〜0.020%を含み、Si、Mn、P、S、Al、Bの適正範囲に調整するとともに、Excess C量(%)(=C−(12/93)Nb)が−0.0005%以上となるようにC、Nbを含有する鋼素材に、熱間圧延、酸洗、冷間圧延を施し、ついで連続溶融亜鉛めっきラインで、再結晶焼鈍処理と、さらに溶融亜鉛めっき処理を施し、溶融亜鉛めっき鋼板とする。鋼素材あるいは熱延板あるいは冷延板のC、Nb分析値に基づいて算出されたExcess C量に基づき、再結晶焼鈍処理における焼鈍温度を、Excess C量が0%超えの場合には800℃以上850℃未満、Excess C量が−0.0005%以上0%以下の場合には850℃以上Ac3変態点未満とし、焼鈍後、5℃/s以上の平均冷却速度で750℃以下の温度まで冷却する。

(もっと読む)

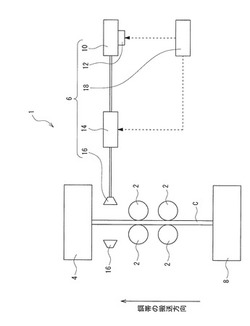

高強度溶融亜鉛めっき鋼板の製造方法および溶融亜鉛めっき鋼板の製造設備

【課題】めっき性不良の発生を防止できる高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%でSi:0.2〜3%及びMn:1〜3%のうちの1種以上を含有する鋼板1を、直火加熱方式の直火帯2で加熱し、さらに竪型還元帯3において還元雰囲気中で表面の還元と焼鈍を行ったのち、溶融亜鉛めっき浴に浸漬させて亜鉛めっきを行う高強度溶融亜鉛めっき鋼板の製造方法において、竪型還元帯3では、少なくとも入側領域において雰囲気ガスを鋼板進行方向と逆方向に流すようにする。

(もっと読む)

高強度鋼板用熱間成形金型及び高強度鋼板熱間成形方法

【課題】 高強度鋼板をダイクエンチ法によりプレスし、疲労強度に優れた成形品を得るための金型を提供する。

【解決手段】 上下一対で垂直方向に作動する熱間成形金型であって、該上下金型の少なくとも一方の被加工材と接する面上に被加工材との間に空気層を形成する複数の略球面状の窪みを有し、該窪みの直径r[mm]及び中心間距離d[mm]が次式を満たす。2r+0.2≧d≧2r−0.6かつ、1.1≧r≧0.6かつ、d≧1.2。質量%で、C :0.1〜0.4%、Si:0.5%以下、Mn:0.2〜4%を含有し、残部Fe及び不可避的不純物からなる鋼板を800〜1100℃に加熱し、上記熱間成形金型によりプレスする熱間成形方法。

(もっと読む)

二相組織を有するホットストリップを製造する方法及び設備

【課題】

場所に応じた溶湯圧延設備の存在する冷却ライン内でも圧延された後に2つの冷却段内でホットストリップを冷却制御することによって二相組織鋼を製造できるようにするため、仕上がった鋼を正確な所定の限界値内に維持することに加えて、二段制御される冷却が、終了圧延のストリップ温度Tfinish,A3 −100 K<Tfinish<A3 −50Kからコイラーのストリップ温度Tcoiling <300 ℃(<マルテンサイトの開始温度)まで実施される。この場合、両冷却段の冷却速度V1,2 が、V=30〜150 K/s、特にV=50〜90K/sにある。この場合、第1冷却段は、冷却曲線がフェライト領域内に入るまで実施され、次いでオーステナイトからフェライトへの転移によって放出された転移熱が、第2冷却段の開始までの保持時間5秒以下による実現されるストリップ温度Tconst の等温保持に利用される。  (もっと読む)

(もっと読む)

冷延鋼板の焼鈍方法

【課題】鋼板の降伏点をオンラインで精度良く測定し、焼鈍条件にフィードバックすることで、コイル内での鋼板の降伏点のばらつきを低く抑えることが可能な冷延鋼板の焼鈍方法を提供する。

【解決手段】

鋼板の連続焼鈍プロセスにおける冷延鋼板の焼鈍方法であって、鉄損計により鋼板長手方向の鉄損値を計測する鉄損値計測ステップと、予め鋼種及び板厚毎に求めておいた鉄損値と降伏点との相関関係に基づいて、前記鉄損値計測ステップにより計測された鉄損値と鋼板の鋼種及び板厚の情報とから降伏点を推定する降伏点推定ステップと、該降伏点推定ステップにより推定された降伏点が所定の範囲内となるように焼鈍温度の調整を行う焼鈍温度調整ステップとを有する。

(もっと読む)

1 - 20 / 26

[ Back to top ]