Fターム[4K070BB05]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 吹錬ガス (351) | 吹錬ガス調整 (233) | 中性・不活性ガス調整 (74) | 撹拌ガス (59)

Fターム[4K070BB05]に分類される特許

1 - 20 / 59

転炉の精錬方法

【課題】スピッチングやスロッピングの発生を低減しつつ、製鋼における転炉の脱炭処理を高速化することが可能な、転炉の精錬方法を提供する。

【解決手段】事前の転炉脱炭処理における操業実績から、スラグ1トン当たりの炉内残留酸素濃度を計算する工程S1と、その処理後の実績値と対比して、その差から排ガス流量の補正係数を求める工程S2と、現在の転炉脱炭処理における酸素供給量、並びに、求めた排ガス補正係数を用いて補正した排ガス流量、排ガス組成、溶銑成分及び副原料使用量から炉内残留酸素濃度を逐次算出してスラグ性状の絶対値を把握する工程S3と、炉内残留酸素濃度の値に応じて、酸素供給量、ランス高さ、及び底吹きガス流量のうち少なくとも何れか1つを調整する調整工程S4と、を有する転炉の精錬方法とする。

(もっと読む)

転炉吹錬方法

【課題】 転炉内の溶銑浴面に上吹きランスから酸素ガスを吹き付けて溶銑を脱炭精錬する際に、スピッティング及びスロッピングの発生を抑制してダストの発生量を低減する。

【解決手段】 上吹きランス先端に複数のラバールノズル7が配置された上吹きランス1を用いて溶銑11を脱炭精錬するに際し、上吹きランスから噴射される酸素ガス噴流によって溶銑浴面に形成される火点の凹みの体積を下記の(1)式で定義したとき、(1)式で定義される火点の凹みの体積が1.0〜2.0m3になるように予定される吹錬条件に基づいて設計された上吹きランスを用い、且つ、(1)式で定義される火点の凹みの体積が1.0〜2.0m3になるように酸素ガス供給量及びランス高さを調整して酸素ガスを前記上吹きランスから吹き付ける。但し、(1)式において、Vは火点の凹みの体積、nはノズル孔数、Lは火点深さ、Aは火点面積である。 V=n×L×A…(1)

(もっと読む)

溶銑の脱炭吹錬方法

【課題】取鍋精錬で発生する取鍋スラグを脱炭吹錬時に使用し、その使用原単位を高めることによって副原料使用コストを低減するとともに、取鍋スラグ投棄量を削減しスラグ処理コストをも低減することができる技術を確立する。

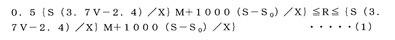

【解決手段】転炉内の溶銑に上吹きランスから酸素を吹き付けて脱炭処理する際に、転炉内に供給する取鍋スラグの量(R)を、該Rが溶鋼1トン当たり(1)式により規定する範囲に収まるように調整する。(1)式において、S0:装入溶銑中のS濃度(質量%)、S:脱炭吹錬終了時の溶鋼中目標S濃度(質量%)、X:取鍋スラグ中のS濃度(質量%)、V:装入塩基度(CaO質量/SiO2質量)、M:脱炭吹錬終了時の炉内スラグ生成予測量(kg/溶鋼t)である。 (もっと読む)

(もっと読む)

バーナー機能を付与した粉体吹込みランス、その粉体吹込みランスを用いた溶鉄の精錬方法および金属溶湯の溶融還元方法

【課題】溶銑配合率を低減し得る粉体吹込みランス、その吹込みランスを用いた溶鉄の精錬方法を提案する。

【解決手段】円形軌道に沿い間隔をおいて配列され、鉄浴型精練炉に収容された鉄浴中へ酸素ガスを吹込む複数の噴出開口を有する精錬用酸素ガス吹込みノズル5b1と、前記円形軌道の中心軸と同軸になる軸芯を有し、該精錬用酸素ガス吹込みノズルの内側にて火炎を形成するとともに、該火炎によって着熱された粉体を前記鉄浴中へ吹き込む噴出開口を有するバーナーノズル5b2とを備えた粉体吹込みランスにおいて、前記精練用酸素ガス吹込みノズル5b1の噴出開口と前記バーナーノズル5b2の噴出開口との位置関係を示す指標Fを調整することにより、精錬用酸素ガスとバーナーによる火炎の干渉が小さくなり、火炎温度が高位に保たれて粉体が効率的に加熱され、溶鉄着熱効率の向上を図る。

(もっと読む)

転炉製鋼方法

【課題】 転炉製鋼方法において、カーボンニュートラルであるバイオマス由来の炭材を、コークスや石炭などの化石燃料由来の炭材に替わる熱源として利用することで温室効果ガス発生量を削減する。

【解決手段】 転炉内の溶銑12を酸素吹錬して溶鋼を溶製する転炉製鋼方法において、酸素吹錬中に熱源として使用する、コークス、石炭、黒鉛などの化石燃料由来の炭材の一部または全部をバイオマス由来の炭材に置き換え、温室効果ガスの発生量を削減する。この場合に、前記バイオマス由来の炭材の硫黄含有量を0.10質量%以下とすること、前記バイオマス由来の炭材は、植物系バイオマスを炭化して製造される炭化物にバインダー及び水分を加えて成型した成型体であること、及び、前記バイオマス由来の炭材として、パームヤシ殻由来のバイオマス炭、パームヤシ空果房由来のバイオマス炭、パームヤシ幹由来のバイオマス炭のうちの何れか1種または2種以上を使用することが好ましい。

(もっと読む)

溶銑の脱りん方法

【課題】できるだけ少ないCaO原単位で、かつカルシウムフェライト原単位をできるだけ低減しながら溶銑脱りんし、処理後溶銑中[P]濃度を0.020質量%以下、処理後スラグ塩基度を1.8以下とする。

【解決手段】上底吹き転炉を用いて、生石灰、酸化鉄、およびカルシウムフェライトを90質量%以上含む精錬剤を炉内に添加して溶銑脱りんする方法である。生石灰の添加は、粒径5〜30mmのものを転炉の上方から炉内に投入する方法、および粒径3mm以下のものを上吹きランスから酸素とともに溶銑へ吹き付ける方法のいずれか一方または両方により、その添加量を、上吹き酸素の全吹付け時間の35%が経過した時点における装入塩基度が0.3以上1.0以下となるように調整して、行う。さらに、カルシウムフェライトを90質量%以上含む精錬剤の添加は、粒径5〜50mmのものを転炉の上方から炉内に投入する方法により、その添加量を、上吹き酸素の全吹付け時間の35%が経過した時点より後であって、その80%が経過するまでの間に、実塩基度が1.5以上1.8以下となるように調整して、行う。

(もっと読む)

溶銑の脱燐処理方法

【課題】低スラグ塩基度でありながら高い脱燐効率を得ることができとともに、スピッティングやダストの発生を抑制して鉄歩留まりの低下も抑えることができる溶銑の脱燐処理方法を提供する。

【解決手段】転炉型容器内の溶銑に対して、CaO源を主体とする精錬剤を添加し、上吹きランスから溶銑浴面に気体酸素の吹き付けを行う脱燐処理方法において、上吹きランスから粉粒状の固体酸素源を溶銑浴面に吹き付け、且つ上吹きランスからの気体酸素の供給速度を1.5〜5.0Nm3/min/溶銑tonとするとともに、処理後のスラグ塩基度(%CaO/%SiO2)が1.0以上2.5未満となるように処理を行う。

(もっと読む)

転炉における溶銑の精錬方法

【課題】 溶鉄を酸化精錬する際に、上吹きランスの下方にバーナー火炎を安定的に形成させ、それにより、冷鉄源の配合比率を安定して高める。

【解決手段】 粉状精錬剤供給流路、燃料ガス供給流路、該燃料ガスの燃焼用酸化性ガス供給流路、精錬用酸化性ガス供給流路を有する上吹きランス3を用い、前記燃料ガス供給流路から、該燃料ガス供給流路の出口における単位断面積あたりの投入熱量が250kJ/(mm2・分)以上800kJ/(mm2・分)以下となる燃料ガスを供給すると同時に、前記燃焼用酸化性ガス供給流路から酸化性ガスを供給して、上吹きランスの先端下方に火炎を形成させながら、前記粉状精錬剤供給流路から、粉状精錬剤29として、酸化鉄、石灰系媒溶剤、可燃性物質のうちの1種以上を不活性ガスとともに転炉内溶銑浴面に向けて供給し、且つ、前記精錬用酸化性ガス供給流路から精錬用酸化性ガスを溶銑浴面に向けて供給し、転炉内の冷鉄源の添加された溶銑26を酸化精錬する。

(もっと読む)

溶鋼の製造方法

【課題】溶銑を転炉で予備脱燐処理し、次いで、この溶銑に別の転炉で脱炭精錬を行って溶鋼を製造するにあたり、上吹きランスの流路内での発熱・燃焼を危惧することなく、高い着熱効率及び生産性で溶鋼を製造する。

【解決手段】精錬剤供給路と、第1の燃料供給路と、燃焼用ガス供給路と、脱燐用酸化性ガス供給路と、第2の燃料供給路と、を構成する第1の上吹きランス1を用い、第1及び第2の燃料供給路からの燃料により火炎を形成させながら、精錬剤供給路から不活性ガスともに酸化鉄、石灰系媒溶剤、可燃性物質の1種以上を供給しながら脱燐用酸化性ガスを吹き付けて溶銑を予備脱燐処理し、次いで、溶銑を別の転炉に装入し、精錬用酸素ガス供給路と、燃料供給路とを有する第2の上吹きランスを用い、燃料供給路からの燃料により火炎を形成させながら、精錬用酸素ガス供給路から酸素ガスとともに粉状媒溶剤を供給して溶銑を脱炭精錬して溶鋼を製造する。

(もっと読む)

遮断弁の漏洩検知方法およびそれを用いた流体の混入防止方法

【課題】上流側から個別に供給されて来る複数種類の流体を混合せずに遮断弁の開閉によっていずれか1種類の流体を選択的に下流側に供給する配管系において、漏洩している遮断弁を的確に検知することができる遮断弁の漏洩検知方法およびそれを用いて流体の混入を適切に防止することができる流体の混入防止方法を提供する。

【解決手段】それぞれの流体の供給配管11〜13が合流する合流点までの各流体1〜3の供給配管11〜13に複数の遮断弁31〜36を設置するとともに、前記複数の遮断弁31〜36のそれぞれの上流側と下流側に圧力検出器51〜57を設置し、それらの圧力検出器51〜57にて検出された圧力波形を比較することによって、いずれの遮断弁31〜36から漏洩しているかを検知することを特徴とする遮断弁の検知方法。

(もっと読む)

溶湯成分推定方法及び溶湯成分推定装置

【課題】吹錬中の溶湯の成分を精度高く推定すること。

【解決手段】演算処理部21が、溶鋼101の吹錬中に発生する排気ガスの成分に基づいて、溶鋼101の酸化反応に使用された酸素量を酸化反応量として算出し、算出された酸化反応量に基づいて、溶鋼101を構成する各成分の酸化に使用された酸素量の組を複数生成し、生成された各組について反応平衡評価値を算出し、算出された反応平衡評価値が所定範囲内にある組を抽出し、抽出された組に基づいて溶鋼101を構成する各成分の濃度範囲を算出する。

(もっと読む)

溶銑の脱りん方法

【課題】生石灰粉を上吹きして溶銑を脱りんする方法において、上吹き酸素流量を2.0〜5.0Nm3/min/溶銑tに増加して、上吹き酸素の供給時間が5〜8分間という短時間に高速で溶銑脱りん処理する場合に、上吹きした生石灰粉の飛散ロスをCaO純分換算で1.0kg/溶銑t以下に抑制するとともに処理後溶銑中[%P]を0.015質量%以下にまで低減する方法を提供する。

【解決手段】上底吹き転炉でCaO含有粉体を上吹き酸素と共に溶銑へ上吹きして溶銑脱りんする方法において、上吹き酸素と共に生石灰粉を3kg/min/溶銑t以下の速度で溶銑表面へ吹き付け、底吹きガス流量を0.2〜0.6Nm3/min/溶銑t、サブランスから0.1〜1.0Nm3/min/溶銑tのガスと共に生石灰粉を3kg/min/溶銑t以下の速度で溶銑表面へ上吹きし、CaO・FetO・SiO2・Al2O3を含有するプリメルトフラックス4〜10kg/溶銑tと、前記生石灰粉と前記プリメルトフラックスと塊生石灰とのCaO純分に対して前記生石灰粉中のCaO純分が40質量%以上となるように定めた量の生石灰粉とを吹錬開始前後に添加し、且つ処理後スラグ塩基度を2.0〜3.0とする。

(もっと読む)

溶銑の精錬方法

【課題】ランスから粉体を高速度に溶銑に吹付けなくとも粉体の集塵ロスを低減して粉体の歩留まりを向上できるランスを用いた溶銑の精錬方法を提供する。

【解決手段】転炉型精錬容器を用いて、溶銑1トンあたり4.0Nm3/min以下酸素含有ガスとともにCaO含有粉体を上吹きランスから溶銑に吹付ける溶銑の精錬方法であって、前記上吹きランスは先端に複数個のノズルを有し、それらのノズルから粉体とガスを共に溶銑に向けて吹き付けるランスであり、それら粉体とガスが通る前記ランス内の流路において、最も断面積が狭くなるノズルスロートよりも上流側の全ての内壁面について、内壁面の接平面と前記ランス中心軸とのなす角度が45°以上であるランス内壁面の、前記ランス中心軸に垂直な面への投影面積Aが下記式を満たすランスであることを特徴とする、溶銑の精錬方法。

A/A0≦0.70

A0:ランス内管にて最も断面積が大きい位置における断面積

(もっと読む)

鉄スクラップを利用した製鋼方法

【課題】 鉄スクラップを鉄源として溶鋼を製造するにあたり、鉄スクラップを省エネルギーで効率良く溶解するとともに、含有成分の種類及び含有量が様々である鉄スクラップを使用しても不純物成分の少ない鋼を製造する。

【解決手段】 鉄スクラップと炭材とからアーク炉にて溶銑を製造し、製造した溶銑を、該溶銑の一部を炉内に残留させてアーク炉から出湯し、出湯した後の溶銑に高炉溶銑を混合し、混合した後の溶銑を転炉に装入し、転炉にて酸素吹錬して溶鋼を製造する、鉄スクラップを利用した製鋼方法であって、アーク炉では、前記の鉄スクラップ装入から前記の溶銑出湯までの工程を繰り返し実施し、且つ、下記の(1)式で定義される、アーク炉に残留させる溶銑の残湯量比率Zが10〜70質量%の範囲内になるように出湯量を制御する。 残湯量比率Z(質量%)=炉内残留溶銑量(t)×100/溶銑溶解量(t)…(1)

(もっと読む)

クロム鉱石の溶融還元方法

【課題】 クロム鉱石を溶融状態で還元してクロム含有溶銑を溶製するにあたり、液相が多く、Al2O3を多く含有し、且つCr2O3も含有する生成スラグによるMgO系耐火物からなる炉壁耐火物の損耗を、コストの増大を招くことなく抑制する。

【解決手段】 MgO系耐火物6を内張り耐火物とする転炉型反応容器2に収容された溶銑に、クロム鉱石、炭材及び造滓剤を添加し且つ上吹きランス3から酸素ガスを供給し、前記クロム鉱石を溶融して還元するとともに、生成するスラグ12のMgO含有量がその生成スラグにおける飽和溶解度よりも過剰になるようにMgO源を添加する、クロム鉱石の溶融還元方法において、製錬初期の昇温期に、MgO純分換算で溶銑トンあたり1.0kg以上のMgO源を前記反応容器内に添加し、且つ、製錬進行度の75〜90%の時点で、スラグの塩基度調整用のSiO2源を前記反応容器内に添加する。

(もっと読む)

転炉での溶銑の脱炭精錬方法

【課題】 石灰源の一部を上吹きランスから投射して転炉内の溶銑を脱炭精錬するに際し、酸素ガスを過剰に供給することなく脱炭精錬終了時の溶湯中燐濃度を低位に安定する。

【解決手段】 底吹き羽口3から攪拌用ガスを吹き込みながら、上吹きランス2から、酸素ガスを供給すると同時に石灰源19を投射して溶銑16を転炉にて脱炭精錬するにあたり、上吹きランスからの酸素ガス流量、排ガス組成、排ガス流量、副原料投入量及び溶湯成分から酸素バランスを計算することにより求められる不明酸素量に基づいて炉内でのFeO生成量を推定し、推定したFeO生成量の推移に照らし合わせて、上吹きランスからの酸素ガス流量、上吹きランスのランス高さ、攪拌用ガス流量のうちの少なくとも何れか1種を調整し、この調整により精錬開始時から全酸素量の40体積%の酸素量を供給する時点までに、炉内でのFeO生成量を3〜30kg/溶銑tの範囲に調製する。

(もっと読む)

転炉での溶銑の脱炭精錬方法

【課題】 転炉内の溶銑を脱炭精錬するにあたり、酸素ガスを過剰に供給することなく、脱炭精錬終了時の溶湯中燐濃度を低位に安定する。

【解決手段】 上吹きランス2から酸素ガスを供給するとともに底吹き羽口3から攪拌用ガスを吹き込んで溶銑16を転炉にて脱炭精錬するにあたり、上吹きランスからの酸素ガス流量、精錬中の排ガスの組成、排ガスの流量、副原料投入量及び溶湯成分から酸素バランスを逐次計算することにより求められる不明酸素量に基づいて炉内のスラグ17のFeO濃度を推定し、推定したFeO濃度の推移に照らし合わせて、上吹きランスからの酸素ガス流量、上吹きランスのランス高さ、底吹き羽口からの攪拌用ガス流量のうちの少なくとも何れか1種を調整し、この調整により精錬開始時から全酸素量の40体積%の酸素量を供給する時点までに、炉内スラグ中のFeO濃度を5〜30質量%の範囲に調製する。

(もっと読む)

ガス吹き込み用プラグおよびその製造方法

【課題】煩雑な製造工程を必要とせず、必要な量のガスを供給できて、耐用性に優れたガス吹き込み用プラグを提供する。

【解決手段】所定の厚みと平面的な広がりを有し、プラグ本体1の底面1aから上面1bまで連通するように配設されたスリット状ガス通路1を備えたガス吹き込み用プラグA1において、スリット状ガス通路を構成する、互いに対向する一対の対向内壁面2a,2bが、所定の位置に点在する複数の接合部4を介して、所定の間隔をおいて接合され、かつ、スリット状ガス通路を平面に展開したときにおける、複数の接合部の合計平面面積が、接合部を含むスリット状ガス通路全体の平面面積の5〜30%であるような構成とする。

スリット状ガス通路の厚みを0.1〜0.3mmとする。

1または2以上のスリット状ガス通路を、プラグ本体の底面から上面に向かう方向と直交する方向の断面の中心軸周りを周回するような態様で配設する。

(もっと読む)

溶銑の脱燐処理方法

【課題】 バーナ機能により脱燐精錬剤を加熱しつつ溶銑に吹付けて溶銑を脱燐処理するにあたり、添加した冷鉄源を所定の脱燐処理時間の期間で溶解する。

【解決手段】 底吹き羽口7から攪拌用ガス28を吹込んで溶銑26を攪拌しながら、上吹きランス3の中心孔から不活性ガスと共に石灰系脱燐精錬剤29を溶銑に吹付けると同時に、中心孔の周囲に配置した燃料噴射孔から燃料を供給し且つ燃料噴射孔の周囲に配置した燃料燃焼用酸素ガス噴射孔から酸素ガスを供給して火炎を形成し、該火炎によって脱燐精錬剤を加熱すると共に、燃料燃焼用酸素ガス噴射孔の外側に配置した3孔以上の周囲孔から酸素ガスを溶銑に供給して、5〜30質量%の配合比率の冷鉄源が装入された溶銑を脱燐する脱燐処理方法であって、攪拌用ガスの流量Qを冷鉄源の配合比率Xに応じて(1)式を用いて求め、求めたガス流量以上の攪拌用ガスを吹込んで脱燐する。

Q=0.02×(X−5)+0.10…(1)

(もっと読む)

脱りん方法

【課題】固体酸素源の酸素比率、固体酸素源の供給のタイミングを適正化することにより汎用鋼を確実に溶製することができるようにする。

【解決手段】溶銑の脱りん処理を行うに際し、全酸素に対する固体酸素源の固体酸素源比率を10%以上60%以下とする。固体酸素源の総使用量が1以上3Nm3/t未満の場合、脱珪期では気体酸素比率を75%以上95%未満とし、造滓期では気体酸素比率を55%以上85%未満とする。固体酸素源の総使用量が3以上6Nm3/t未満の場合、脱珪期では気体酸素比率を50%以上75%未満とし、造滓期では気体酸素比率を35%以上85%未満とする。固体酸素源の総使用量が6Nm3/t未満の場合、脱珪期では気体酸素比率を25%以上45%未満とし、造滓期では気体酸素比率を35%以上60%未満とする。

(もっと読む)

1 - 20 / 59

[ Back to top ]