Fターム[4M106BA11]の内容

半導体等の試験・測定 (39,904) | 手段 (6,361) | 機械的なもの (87)

Fターム[4M106BA11]に分類される特許

61 - 80 / 87

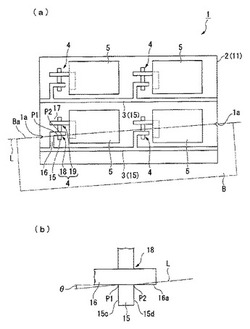

薄膜積層体の検査方法

【課題】所望の位置における断面をより容易かつ確実に取得可能な薄膜積層体の検査方法を提供すること。

【解決手段】基板本体2上に形成された線状パターン15と、基板本体2上に線状パターン15と線状パターン15上で交差するように形成された第1電極層16とを有する第1TFD素子18の検査方法において、基板本体2を、線状パターン15の一端辺15cと第1電極層16の一端辺16aとの第1交点P1と平面視で重なる箇所を支点として応力をかけて、第1TFD素子18のうち少なくとも平面視で線状パターン15及び第1電極層16と重なる領域を、第1電極層16の一端辺16aに沿って割断する割断工程を備える。

(もっと読む)

耐性評価用素子および半導体デバイスのパッケージプロセス評価方法

【課題】 高精度・高感度にパッケージプロセスにおける物理的耐性を評価する技術を提供することである。

【解決手段】 半導体デバイスのパッケージプロセスにおける物理的耐性の評価の為に用いられる素子であって、

基板1と、

前記基板1上に設けられた配線膜3と、

前記配線膜3の下層側および/または上層側に設けられた弾性率が15GPa以下の絶縁膜2とを具備する。

(もっと読む)

膜特性測定方法および膜特性測定用試料

【課題】 数十〜数百nm厚と言ったLow−k膜の剥離性や損傷度の評価基準となる物性、特に、弾性率を正確に求めることが出来、CMP工程やワイヤーボンディング工程における不良品の発生率(膜の剥離や損傷)に関する定量的な情報を得ることが出来る技術を提供することである。

【解決手段】 膜Aの特性を測定する方法であって、

膜Aよりも高硬度な膜Bを該膜Aの上に設けて複合膜を形成する成膜工程、及び前記成膜工程の後で前記膜B上から該複合膜の特性を測定する測定工程を具備し、

前記膜Bの厚さが幾つかの場合において同様に行って膜Bの厚さが0の場合における膜Aの特性を算出する膜特性測定方法。

(もっと読む)

半導体集積センサ

【課題】半導体チップをウェハレベルで積層して3次元半導体装置を製造する場合、加圧及び加熱を伴う電極接合工程がある。この工程では、ウェハ上の電極を所定の加圧・加熱条件により処理する必要があるが、ウェハ全体の圧力分布を加圧時間の関数として、また温度分布を加熱時間の関数として測定する手段がなく、加熱装置、加圧装置の機械的な動作パラメータの設定が正確に出来なかった。その結果、電極接合処理の歩留まりの低下を招いていた。

【解決手段】半導体ウェハ上にアツリョクセンサとしてピエゾ抵抗素子を集積化し、同時に測温素子を一体的に作りつけることにより、圧力分布及び温度分布を処理時間の関数として測定が可能になる。

(もっと読む)

半導体素子の形成方法、半導体素子の濃度評価方法、および半導体素子の濃度評価装置

【課題】測定面と裏面とが平行な面を持たない試料の測定面の実効濃度プロファイルを測定することができる半導体素子の形成方法、濃度評価方法、および濃度評価装置を提供する。

【解決手段】半導体素子の濃度評価方法は、まず、測定対象となる試料の測定面に平行な平行面を形成する。つぎに、形成された平行面を所定の角度の傾斜面を有する試料台の傾斜面に接するように固定する。そして、固定された試料の測定面101を研磨して試料内部の半導体接合面を露出させ、研磨された研磨面に対して広がり抵抗測定装置の端針703を接触させて濃度評価する。

(もっと読む)

ウエーハのワレ評価装置およびワレ評価方法

【課題】高温領域など、実際のデバイス製造工程に類似した工程でのウエーハの割れやすさの評価を可能とするウエーハのワレ評価装置およびワレ評価方法を提供する。

【解決手段】ウエーハのワレ評価装置であって、少なくとも、ウエーハを急加熱する熱処理炉と、ウエーハを急冷却する冷却装置と、前記ウエーハを保持する保持治具を具備し、前記保持治具で保持した前記ウエーハを前記熱処理炉と前記冷却装置に導入し、前記ウエーハに連続して急加熱と急冷却を施して、前記ウエーハにワレが発生するか否かを判定するウエーハのワレ評価装置。

(もっと読む)

表面検査装置および表面検査方法

【課題】 最上層を検査する装置条件(検査条件)を容易に設定可能な表面検査装置を提供する。

【解決手段】 本発明に係る表面検査装置1は、ウェハ100に照明光を照射する照明機構部10と、照明光が照射されたウェハ100の像を撮像する撮像機構部19と、ウェハ100の表面の一部を変化させる溶剤供給手段30と、ウェハ100において溶剤供給手段30により変化した部分を撮像可能な条件で撮像したウェハ100の画像からウェハ100を検査する画像処理検査装置25とを有している。

(もっと読む)

ウエーハのワレ検査装置およびワレ検査方法ならびにウエーハの製造方法

【課題】製造工程の早期段階におけるウエーハであっても、ワレにつながる欠陥を有する不良ウエーハを検出することを可能とするワレ検査装置を提供する。

【解決手段】ウエーハのワレ検査装置であって、少なくとも、前記ウエーハの片面を保持する保持手段と、前記ウエーハの少なくとも一方の面に応力を加えるための応力手段を具備し、前記保持手段および/または前記応力手段を保持されたウエーハ面の垂直方向に可動として、前記保持手段に保持されたウエーハに前記応力手段で所定の応力を加え、前記ウエーハにワレが発生するか否かを判定するウエーハのワレ検査装置。

(もっと読む)

半導体装置及び評価パターンの評価方法

【課題】 薄膜状の評価サンプルに確実に評価パターンを含ませるようにする。また、評価サンプルの薄膜化を図って評価パターンの構造解析精度を向上させる。

【解決手段】 基板上に一列に複数の評価パターン104が形成され、各評価パターン104を含むように基板と垂直な膜状の評価サンプル102が切り取られて評価パターン104の断面観察に供される半導体装置100であって、各評価パターン104の並び方向と評価サンプル102の延在方向がずれるよう構成された。

(もっと読む)

剥離特性評価方法

【課題】 半導体素子における多層絶縁膜の密着性に関する正確な情報が得られる、特に、半導体素子の材料開発、中でも、low−k材の開発に非常に役立つ情報が得られる技術を提供することである。

【解決手段】 基板上に積層された積層膜の剥離特性を評価する方法であって、

剥離特性が対象となる膜の界面に到達する深さの傷を付ける傷付工程と、

前記傷付工程の後、前記傷付部分を覆うように粘着性テープを前記積層膜表面に貼付する粘着性テープ貼付工程と、

前記粘着性テープ貼付工程の後、前記貼付された粘着性テープを引き剥がし、前記対象の膜の界面において剥離する際の力を測定する剥離力測定工程

とを具備する。

(もっと読む)

半導体ウエーハの機械的強度測定装置及び機械的強度測定方法

【課題】半導体ウエーハの破壊強度を測定する半導体ウエーハの機械的強度測定装置及び機械的強度測定方法を提供する。

【解決手段】半導体ウエーハの機械的強度を測定する装置であって、少なくとも、半導体ウエーハを載置する載置台と、該載置台に備えられ、半導体ウエーハをウエーハ外周の少なくとも2点で支持する支持手段と、荷重シャフトを平行移動させて先端部をウエーハ外周に押し当てて荷重する荷重手段とを具備し、半導体ウエーハを前記載置台に載置した後、前記支持手段により前記半導体ウエーハをウエーハ外周の少なくとも2点で支持しながら、前記荷重手段により前記荷重シャフトの先端部をウエーハ外周の1点に押し当て、前記半導体ウエーハの中心に向かって静圧荷重を加えるものであることを特徴とする半導体ウエーハの機械的強度測定装置。

(もっと読む)

半導体ウエーハの評価方法及び製造方法

【課題】半導体ウエーハの製造時における研磨や洗浄を効果的に行なうために半導体ウエーハ表面のマイクロラフネスを短時間で簡易的に評価する半導体ウエーハの評価方法及び前記評価方法を用いた半導体ウエーハの製造方法を提供する。

【解決手段】予め半導体ウエーハ表面の垂直照射・高角度受光のヘイズ値及び/又は斜角照射・低角度受光のヘイズ値を測定すると共に、該ウエーハの表面形状を測定し、該測定したウエーハの表面形状のデータをパワースペクトルに変換し、該パワースペクトルにおいて、空間波長1μmでのパワースペクトル密度と垂直照射・高角度受光ヘイズ値との相関関係及び/又は空間波長0.1μmでのパワースペクトル密度と斜角照射・低角度受光ヘイズ値との相関関係を求めておく半導体ウエーハの評価方法、及び前記方法によりウエーハの表面形状を評価し、該評価結果に応じて研磨条件及び/又は洗浄条件を調整する半導体ウエーハの製造方法。

(もっと読む)

半導体ウェーハ用ドリラーおよび半導体ウェーハの表面層の厚さ測定方法

【課題】安定的かつ確実にきれいな円形の穴を掘ることができ、かつ、該穴を掘るボールが繰り返し使用できて非常に長持ちする半導体ウェーハ用ドリラーを提供する。

【解決手段】少なくとも、半導体ウェーハWを保持するステージ4と、ステージ4に保持された半導体ウェーハWに穴を掘るボール1と、ボール1を挟持して回転させる回転機構15とからなる半導体ウェーハ用ドリラーであって、前記回転機構15が、少なくとも、ボール1を回転させる駆動シャフト2と、駆動シャフト2の反対側からボール1を支持する回転可能な従動受け3とを有し、従動受け3と駆動シャフト2とによって炭化ケイ素からなるボール1を挟持し、駆動シャフト2を回転させることによりボール1を回転させるとともに研磨剤を供給し、ステージ4に保持した半導体ウェーハWにボール1を接触させることで半導体ウェーハWに穴を掘るものであることを特徴とする半導体ウェーハ用ドリラー。

(もっと読む)

半導体ウエーハの評価方法及び製造方法

【課題】半導体ウエーハの製造時における研磨や洗浄を効果的に行なうために半導体ウエーハ表面のマイクロラフネスを定量的に評価する半導体ウエーハの評価方法及び前記評価方法を用いた半導体ウエーハの製造方法を提供する。

【解決手段】半導体ウエーハの評価方法であって、少なくとも、半導体ウエーハの表面形状を測定し、該測定したウエーハの表面形状をパワースペクトルに変換し、該パワースペクトルにおいて、空間波長1μmでのパワースペクトル密度及び/又は空間波長0.1μmでのパワースペクトル密度を求め、該求めたパワースペクトル密度によって前記半導体ウエーハ表面のマイクロラフネスを評価することを特徴とする半導体ウエーハの評価方法及び前記方法により前記ウエーハ表面のマイクロラフネスを評価し、該評価結果に応じて、研磨条件及び/又は洗浄条件を調整することを特徴とする半導体ウエーハの製造方法。

(もっと読む)

シリコン単結晶ウエーハの結晶欠陥の評価方法

【課題】従来Cuデポジション法でしか評価できなかった微小なDSOD等を簡便でかつ無駄なコストをかけることもなく、更に精度良く評価可能なシリコン単結晶ウエーハの結晶欠陥の評価方法を提供する。

【解決手段】シリコン単結晶ウエーハの結晶欠陥を赤外散乱トモグラフ法により評価する方法であって、少なくとも、シリコン単結晶ウエーハにレーザー光を照射し、該シリコン単結晶ウエーハの内部に侵入した光を結晶欠陥で散乱させ、該散乱光を検出することにより、前記シリコン単結晶ウエーハ内部のDSOD(Direct Surface Oxide Defect)及び該DSODより小さなVoid欠陥を評価することを特徴とするシリコン単結晶ウエーハの結晶欠陥の評価方法。

(もっと読む)

基板の素子形状判定方法、基板の素子形状判定装置及び半導体製造プロセスにおける基板の素子形状判定システム

【課題】 半導体微細加工により半導体集積回路装置、MEMSなどの素子を形成する際に、簡単に素子の形状の良否を判定できるようにする。

【解決手段】 予め、半導体微細加工により水晶、ガラス、半導体等の基板(半導体基板2)上に形成された所定形状の素子(三次元素子2a)の振動の挙動を求めてこれを素子形状判定のための判定基準とし、この判定基準に前記基板と同じ半導体微細加工により他の基板上に形成された素子の振動の挙動を対比して両者が合致したときに、この素子の形状が判定基準とした素子の形状と同じであると判定する。

(もっと読む)

クリーニングシートおよびその製造方法

【課題】 粘着剤を用いなくとも、その自己粘着性により被洗浄部(被洗浄面を含む)を良好に清浄化することができ、さらに、金属屑を良好に除去することのできる、柔軟性、強度、剥離性および耐熱性に優れたクリーニングシートを提供すること。

【解決手段】 バインダー中に無機粒子が分散されてなり、前記無機粒子が、磁性粒子、硬質無機粒子および磁性金属の表面に硬質被覆層を有する磁性金属粒子よりなる群から選ばれる少なくとも一種類の粒子であり、前記無機粒子を磁場配向させることによりなるクリーニングシートにより、粘着剤を用いなくとも、その自己粘着性により被洗浄部(被洗浄面を含む)を良好に清浄化することができ、さらに、金属屑を良好に除去することができる。

(もっと読む)

プローブクリーニングフィルム及びプローブクリーニング部材

【課題】 プローブ先端のクリーニング性能に優れると共に、クリーニングを繰り返してもプローブの先端が磨耗され難く、プローブの寿命を長い間保つことができるプローブクリーニングフィルム及びプローブクリーニング部材を提供する。

【解決手段】 本発明のクリーニングフィルム1は、弾性母材122中に研磨粒子121を含有する研磨層12と、該研磨層12の表面に形成された異物除去層11と、を備える。上記異物除去層11は、ジエン系ブロック重合体の水素添加物及び極性基変性オレフィン系重合体から選ばれる少なくとも1種の重合体、並びに該重合体成分の合計100質量部に対して50〜5000質量部の鉱物油系軟化剤を含むエラストマー組成物で構成される層である。

(もっと読む)

ウエハ表裏面の検査方法および検査装置

【課題】 ウエハの表裏面を迅速かつ正確に判別することのできるウエハ表裏面の検査方法および検査装置を提供する。

【解決手段】 本発明のウエハ表裏面の検査方法は、表面および裏面の両方にメサが形成されたウエハ表裏面の検査方法であって、ウエハ1の表面および裏面の少なくとも一方にレーザ光13aを照射する照射工程と、レーザ光13aの反射光13bを受光する工程と、ウエハ1の表面および裏面に形成されたメサの形状を反映した反射光13bの形状に基づいて、ウエハ1の表面および裏面を判別する判別工程とを備えている。

(もっと読む)

ウェハ膜強度の測定方法

【課題】ウェハ膜強度を測定するにあたり、半導体ウェハ上に形成した膜に対して安定的にダメージを与えると共に、端部形状に対応させた膜強度の測定を可能にする。

【解決手段】表面部に膜1が形成された半導体ウェハ2に、ダイシング加工、レーザ加工、エッチング加工等を適用して、膜1を切断する溝5を形成する。次いで、半導体ウェハ2上に溝5内を充填しつつ平坦化された樹脂層6を形成した後、溝5を境にして半導体ウェハ2をへき開する。この後、へき開した半導体ウェハ(試験片7)を冷却し、膜1の端部から剥がれが生じた温度から膜強度を求める。

(もっと読む)

61 - 80 / 87

[ Back to top ]