Fターム[5C040JA22]の内容

Fターム[5C040JA22]に分類される特許

1 - 20 / 243

プラズマディスプレイパネルおよびその製造方法

【課題】プラズマディスプレイパネルの製造工程を簡略化しつつ、製造歩留りの低下を抑制する。

【解決手段】プラズマディスプレイパネルの製造方法は、前面ガラス基板上に形成された、ポリマーと黒色顔料とを含む黒色電極パターン上に、互いに離れて隙間を設けるように配置された複数の導電性粒子を含む白色電極パターンを形成する。次に、黒色電極パターンと白色電極パターンを同時に焼成することによって、黒色電極パターンから黒色電極を形成し、白色電極パターンから白色電極を形成する、ことを備える。黒色電極パターンと白色電極パターンを同時に焼成する際には、ポリマーを燃焼させることによって気体に変化させ、かつ、気体の少なくとも一部を黒色電極パターンから隙間を介して脱離させる。

(もっと読む)

封着材料

【課題】ガラス粉末とビーズの適合性を改良することにより、封着工程で封着材料が流動不良を引き起こす事態を防止する。

【解決手段】本発明の封着材料は、少なくともガラス粉末とビーズとを含む封着材料において、ビーズの平均粒子径D50が35〜270μmであり、ガラス粉末が、ガラス組成として、モル%で、Bi2O3 25〜60%、B2O3 15〜40%、ZnO 1〜39%を含有することを特徴とする。

(もっと読む)

プラズマディスプレイパネルおよびその製造方法

【課題】封着排気工程における保護膜の劣化を回避し、不純ガス除去を十分に行うことが可能な封着構造を設ける。

【解決手段】前面側基板2に表示電極対、誘電体層及び保護膜が設けられた前面板と、背面側基板9上に放電セルを区画するリブ20等が設けられた背面板と、前面板と背面板の間を封着している枠状のシール層とを備える。シール層は、一方が内側で他方が外側に配置された第1シール層21と第2シール層22とを含む。第1及び第2シール層を各々形成する第1及び第2シール材について、熱融着により前面板と背面板の間を封止可能な下限温度を封止可能温度と定義し、溶融により封止不能に至る前の上限温度を封止限界温度と定義したとき、第1シール材の封止可能温度は、第2シール材の封止可能温度よりも高く、かつ第2シール材の封止限界温度よりも低く、第1シール材の封止限界温度は第2シール材の封止限界温度よりも高い。

(もっと読む)

プラズマディスプレイパネルおよびその製造方法

【課題】低電圧で良好な画像表示を行うことができるプラズマディスプレイパネルおよびその製造方法を提供すること。

【解決手段】

一対の基板を間に空間が形成されるように対向配置するとともに周辺部を封着部材で封着し、かつ前記空間で放電が発生するように基板に電極を配置するとともに電極を覆う誘電体層を保護する保護層を設けたプラズマディスプレイパネルにおいて、保護層における二酸化炭素の吸着量が、昇温脱離ガス分析法において試料温度0℃から650℃までの領域で現れる脱離総量として評価したとき、4.5×1017個/cm2以下である。

(もっと読む)

プラズマディスプレイパネルおよびその製造方法

【課題】本発明は、高信頼性を確保したプラズマディスプレイパネルを実現することを目的としている。

【解決手段】上記の課題を解決するために、本発明のプラズマディスプレイパネルは、一方の基板上に表示電極と誘電体層とが形成されたPDPであって、誘電体層において、透明電極上誘電体膜厚が24.5μm以下かつ金属バス電極上誘電体膜厚が透明電極上誘電体膜厚以上であることを特徴とする。ここで前記誘電体層の金属バス電極上誘電体膜厚と透明電極上誘電体膜厚の差は7.0μm以下であることが望ましい。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】本発明は、生産効率を維持しつつ、高信頼性を確保した誘電体ペースト、プラズマディスプレイパネルおよびプラズマディスプレイパネルの製造方法を実現する。

【解決手段】一方の基板上に表示電極を形成する工程と、誘電体層を形成する工程とを有するプラズマディスプレイパネルの製造方法であって、前記誘電体層を形成する工程は、誘電体ペーストを塗布するステップと、前記塗布するステップ後の誘電体ペーストを焼成するステップとを有し、前記誘電体ペーストに含まれる誘電体ガラス成分の軟化点と屈伏点の温度差が50℃以上あり、前記焼成するステップの焼成温度が前記軟化点よりも5℃以上高いことを特徴とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】パネル強度を向上させたプラズマディスプレイパネルを実現することを目的とする。

【解決手段】本発明は、前面パネルを製造する工程と、放電セルを区画する隔壁を配した背面パネルを製造する工程と、前記前面パネルと前記背面パネルとを対向配置し、周囲を封着部材により封着する工程と、前記放電セル内を排気する排気工程とを有し、前記隔壁には結合部材を配し、前記封着工程における封着温度T0、前記結合部材の屈伏点T1、前記封着部材の屈伏点T2、および前記放電セル内の減圧を開始する温度T3とが、T0−T1≧30℃、T1<T2<T0、およびT1<T3≦T0の関係であることを特徴とするプラズマディスプレイパネルの製造方法である。

(もっと読む)

導電性ペースト

【課題】

鉛を実質的に含有せず、低温でも焼成可能であり、不活性雰囲気や還元性雰囲気で焼成した場合でも安定して優れた特性の得られる導体を形成することのできる導電性ペーストを提供する。

【解決手段】

導電性粉末とガラスフリットと有機ビヒクルとを含む導電性ペースト(太陽電池素子の電極形成に用いられるものを除く)であって、前記ガラスフリットが、実質的に鉛成分を含まず、且つ、テルルを網目形成成分とするテルル系ガラスフリットであることを特徴とする導電性ペースト。

(もっと読む)

感光性ペースト組成物、金属配線の製造方法およびディスプレイ用部材の製造方法

【課題】微細パターン形成が可能であり、かつ、貴金属材料の使用量が少なくでき、低コスト化が可能な電極を形成できる感光性ペースト組成物を提供する。

【解決手段】樹脂粒子表面を金属で被覆した金属被覆樹脂粒子、反応性モノマー、カルボキシル基を含有するポリマーおよび光重合開始剤を含有する感光性ペースト組成物とする。

(もっと読む)

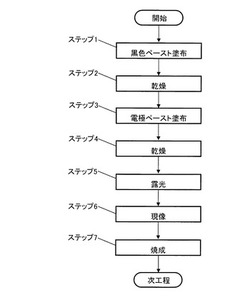

プラズマディスプレイパネルの製造方法

【課題】効率的な加熱方法を可能にしたプラズマディスプレイパネルの製造方法を提供することを目的としている。

【解決手段】前面板20に形成された表示電極対24と背面板30に形成されたデータ電極32を交差させるとともに、前面板20と背面板30との間に放電空間を形成するように、前面板20と背面板30を対向配置させ、前面板20と背面板30の外周部を封着材によって封着する封着工程と、放電空間を排気する排気工程を備え、前面板20を構成する材料と背面板30を構成する材料の内、少なくとも一方はマイクロ波の照射によって自己発熱し、封着工程と排気工程の内、少なくともいずれか一方の工程において、前記マイクロ波を照射する構成である。

(もっと読む)

プラズマディスプレイパネル用誘電体材料

【課題】 600℃以下の温度で焼成することができ、焼成時に分相せず、Ag電極との反応による黄変が少なく、高い透過率と低い誘電率を有する誘電体層を得ることが可能なプラズマディスプレイパネル用誘電体材料及びそれを用いて形成された誘電体層を備えてなるプラズマディスプレイパネル用ガラス板を提供することである。

【解決手段】 本発明のプラズマディスプレイパネル用誘電体材料は、B2O3−SiO2系ガラス粉末からなるプラズマディスプレイパネル用誘電体材料であって、該ガラス粉末が、実質的にPbOを含まず、モル百分率で、B2O3 26〜45%、SiO2 42超〜57%、Al2O3 1〜8%、Na2O 0〜10%、K2O 1〜15%、Na2O+K2O 4〜20%、ZnO 0〜5%、CuO+MoO3+CeO2+MnO2+CoO 0〜6%含有するガラスからなることを特徴とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】保護層の電子放出特性を向上し、高精細で高画質な画像表示性能を備えるプラズマディスプレイパネルを提供する。

【解決手段】互いに平行な複数の表示電極対とこれを覆う誘電体層と保護層とを前面基板に形成する前面基板作製ステップを有するプラズマディスプレイパネルの製造方法であって、保護層を、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、および酸化バリウムの群から選ばれる少なくとも1つ以上の金属酸化物により形成するとともに、前面基板作製ステップが、保護層を形成した後の前面基板を、酸素が存在する雰囲気下において350℃以上400℃未満の温度条件で焼成する焼成ステップ(S15)を含む。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】保護層の電子放出特性を向上し、高精細で高画質な画像表示性能を備えるPDPを提供する。

【解決手段】保護層を有する前面基板と背面基板とを放電空間を介して封着する封着ステップを有するプラズマディスプレイパネルの製造方法であって、保護層を、少なくとも2つ以上の単一金属酸化物からなる複合金属酸化物で形成するとともに、X線回折分析において、複合金属酸化物の特定方位面における回折角のピークが、単一金属酸化物の特定方位面における最小回折角と最大回折角との間に存在するように形成し、かつ、封着ステップが、前面基板と背面基板とを少なくとも490℃まで加熱する加熱ステップを含むとともに、加熱ステップにおいて加熱温度を350℃から490℃まで昇温させる際の昇温速度を0.2℃/min以上2℃/min以下とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】保護層の電子放出特性を向上させ、高精細で高画質な画像表示性能を備えるPDPを提供する。

【解決手段】基板作成工程において、保護層9の保護層下地膜91を、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、および酸化バリウムの群から選ばれる少なくとも2つ以上の単一金属酸化物からなる複合金属酸化物で形成するとともに、X線回折分析において、複合金属酸化物の特定方位面における回折角のピークが、単一金属酸化物の特定方位面における最小回折角と最大回折角との間に存在するように形成し、その後複合金属酸化物の上に酸化マグネシウム凝集粒子を付着形成し、その後前面基板を350℃〜500℃の温度において0.2℃/min〜2℃/minの昇温速度で焼成する。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】本発明のプラズマディスプレイパネルに用いるペーストは、金属バス電極の下地の状態に関わらず、電極の品質を維持したまま、同一の材料にて金属バス電極を形成することができる。

【解決手段】少なくとも一方の基板上に電極と誘電体層とを形成する工程を有したプラズマディスプレイパネルの製造方法であって、電極を形成するための電極材料は少なくとも第1のガラス材料および第2のガラス材料を含有し、第1のガラス材料軟化点は、第2のガラス材料の軟化点よりも高く、第1のガラス材料と第2のガラス材料との軟化点の差が5℃以上30℃以下であり、電極を形成する工程は基板上に電極材料を塗布するステップと、基板上に塗布した電極材料を焼成するステップとを有し、電極材料を焼成するステップでは、第1のガラス材料の軟化点よりも、30℃以上50℃以下の高い温度にて、焼成することを特徴とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】本発明のプラズマディスプレイパネルによれば、前面板と背面板との間隔を一定に保ち、かつ電極断線の不具合を防止することができ、高品質で高歩留まりなプラズマディスプレイパネルを提供することが可能となる。

【解決手段】上記目的を達成するため、本発明のプラズマディスプレイパネルの製造方法は、複数の表示電極を配置した前面基板と、前記表示電極に交差するようにアドレス電極を配置し前記アドレス電極上に絶縁体層を配置した背面基板と、前記前面基板と前記背面基板を封着する封着層を設けたPDPの製造方法であって、前記封着層は、ビーズ材を有し、前記アドレス電極は体積比率で5%〜40%のガラス成分を含有し、かつ前記封着する工程の温度が、前記アドレス電極の屈伏点よりも低いことを特徴とする。

(もっと読む)

プラズマディスプレイパネルおよびその製造方法

【課題】前面板の誘電体層の剥離が効果的に防止または軽減されたPDP製造方法を提供すること。

【解決手段】基板A上に電極Aと誘電体層Aと保護層とが形成された前面板と、基板B上に電極Bと誘電体層Bと隔壁と蛍光体層とが形成された背面板とが対向配置されて成るプラズマディスプレイパネルの製造方法であって、電極Aが透明電極とバス電極とから構成されており、バス電極をガラス材料を含んで成る原料を用いて形成し、バス電極の形成後に行う誘電体層Aの形成が、(i)ガラス成分、シリカ粒子および有機溶剤を含んで成る誘電体原料を、バス電極を覆うように基板A上に供給して誘電体原料層を形成する工程、および、(ii)誘電体原料層を熱処理して誘電体層Aを形成する工程を含んで成り、熱処理時における誘電体原料層の加熱温度を、バス電極のガラス材料の軟化点以上かつ基板Aの軟化点未満にすることを特徴とする製造方法。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】高輝度の表示性能を備え、かつ低電圧駆動が可能なプラズマディスプレイパネルを実現する方法を提供すること。

【解決手段】基板A上に電極Aと誘電体層Aと保護層とが形成された前面板、および、基板B上に電極Bと誘電体層Bと隔壁と蛍光体層とが形成された背面板を有して成るプラズマディスプレイパネルの製造方法であって、前面板および背面板を封着処理に付すに先立って、(i)前面板を真空下において加熱する工程、および(ii)加熱の後で前面板を冷却する工程を実施し、工程(ii)においては、工程(i)の加熱時の最高温度以下〜250℃以上の温度域にて不活性ガス供給を開始し、前面板を不活性ガス雰囲気下で冷却することを特徴とするプラズマディスプレイパネルの製造方法。

(もっと読む)

プラズマディスプレイパネル及びその製造方法

【課題】本発明は、駆動電圧の低減と、アドレス放電遅れの低減を両立させるプラズマディスプレイパネル及びその製造方法を提供することを目的とする。

【解決手段】表示電極12、13を誘電体層14で被覆した前面板10が、放電空間を挟んで背面板20と対向して封着されたプラズマディスプレイパネルであって、

前記誘電体層上に形成され、主成分が酸化マグネシウム又は酸化カルシウムである少なくとも1種類以上の微粒子15aが配設された微粒子層15と、

該微粒子層上に形成された酸化カルシウムを含む保護層16と、を有することを特徴とする。

(もっと読む)

保護膜、保護膜の製造方法、プラズマディスプレイパネルおよびプラズマディスプレイパネルの製造方法

【課題】製造時の被対象物への影響を低減し、かつ、製造が容易であり、不純物除去および二次電子放出特性の向上が可能な保護膜、保護膜の製造方法、プラズマディスプレイパネルおよびプラズマディスプレイパネルの製造方法を提供する。

【解決手段】保護膜35の製造方法は、基板上にカーボンナノチューブを散布または結晶成長させ、その上に金属酸化物溶液を塗布する工程と、または、金属酸化物溶液中にカーボンナノチューブを分散し、カーボンナノチューブが分散された溶液を基板上に塗布する工程と、または、金属酸化物溶液を基板上に塗布し、その上にカーボンナノチューブを散布させる工程と、溶液を焼成する工程と、を備える。

(もっと読む)

1 - 20 / 243

[ Back to top ]