Fターム[5E313DD49]の内容

電気部品の供給、取付け (45,778) | 部品の移送、供給 (10,696) | 作業者に対する取付部品の指示、用意 (149)

Fターム[5E313DD49]に分類される特許

61 - 80 / 149

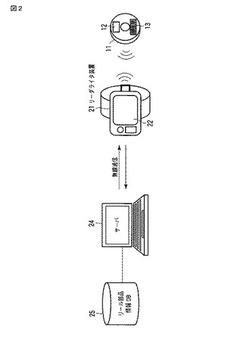

リール部品管理システム

【課題】作業者に対して実装部品のスロット装填位置、返却場所を正確且つ迅速に指示できるリール部品管理システムを提供する。

【解決手段】ICタグ12を貼付したリール部品11をマウンタのスロットに装填する際に、携帯型リーダライタ装置21を用いてICタグ12の情報を読み取り、該読み取ったICタグ12の情報を携帯型リーダライタ装置21の表示部22に表示するリール部品管理システムであって、ICタグ12を貼付したリール部品11の保管位置情報を前記ICタグ12に書き込んでおき、マウンタによるリール部品11の実装工程が終了した後、リール部品11をマウンタから取り出す際に、該リール部品11に貼付されたICタグ12の保管位置情報を携帯型リーダライタ装置21で読み出して表示部22に表示し、作業者に指示する。

(もっと読む)

部品実装システム

【課題】基板の修理作業と発見された基板上の不良箇所の真偽判断作業の双方を作業者一人で行うことができ、作業効率を向上させることができるようにした部品実装システムを提供することを目的とする。

【解決手段】基板PBの外観検査により発見された基板PB上の不良箇所Nの画像が画像表示器6に表示される。修理ステーション4で基板PBの修理作業を行う作業者は、画像表示器6に表示された不良箇所Nの画像に基づいて、その不良箇所Nが真の不良箇所Nであるか否かの判断を行い、その判断結果の入力を入力器7より行う。発見された基板PB上の不良箇所Nのうち、入力器7より真の不良箇所Nであるとの判断結果が入力された不良箇所Nは要修理箇所として画像表示器6に表示される。画像表示器6と入力器7は、修理ステーション4で基板PBの修理作業を行う作業者が画像を見ることができ、或いは操作することができる位置に設けられる。

(もっと読む)

バルクフィーダ用の部品補充システム

【課題】バルクフィーダへの部品補充を簡単、且つ、正確に行うことができるバルクフィーダ用の部品補充システムを提供する。

【解決手段】バルクフィーダ用の部品補充システムは、バルクフィーダ100から取り外した状態で部品補充が行われる部品収納ケース120と、部品収納ケース120に収納すべき部品の種類を部品情報として記憶しているRFIDタグ124と、多数の部品が収容されている部品補充容器310,320と、部品補充容器310,320に収容されている部品の種類を部品情報として記憶しているRFIDタグ313,322と、部品収納ケース120の部品情報と部品補充容器310,320の部品情報を読み込み可能なリーダライター203と、両部品情報を照合して一致または不一致を判定するコントローラ207と、判定結果をメッセージとして表示する表示器204とを備える。

(もっと読む)

表面実装機のテープ処理管理システムおよび表面実装機

【課題】構造が複雑になるのを抑制しながら異なる材料の部品収容テープを分別して回収することが可能な表面実装機を提供する。

【解決手段】この表面実装機101(表面実装機のテープ処理管理システム)は、異なる材料(紙および樹脂)により形成されたテープ122(キャリアテープ122a)を複数配置可能なキャリアテープ装着部2と、キャリアテープ122aの材料の情報を記憶するデータ記憶部73と、データ記憶部73に記憶されたキャリアテープ122aの材料の情報に基づいてキャリアテープ122aの材料毎に分割した状態でテープフィーダ装着部2における複数のテープ122(テープフィーダ121)の配置位置を設定する演算処理部71とを備える。

(もっと読む)

基板部品のマニュアル実装装置

【課題】マニュアルで取り付ける基板部品の固有情報とプリント基板の固有情報とを関連付けて管理できる基板部品のマニュアル実装装置を得る。

【解決手段】プリント基板1に実装する複数の基板部品2を種類毎に部品箱3に収容し、部品箱3と収容した基板部品2の部品IDとを関連付けて、部品ID登録手段4によって部品箱3又は制御部5へ登録し、プリント基板1にも基板ID1aを付与しておき、部品ID読取手段7と部品取出位置検出手段8からの情報で、部品箱3から取り出した基板部品2を特定し、マニュアルで実装した基板部品2の部品固有情報を、制御部5においてプリント基板1の基板固有情報と関連付けて登録するように構成した。

(もっと読む)

表面実装機の部品供給管理システムおよび表面実装機

【課題】生産工程を減少させることが可能な表面実装機の部品供給管理システムを提供する。

【解決手段】この表面実装機およびその管理システム100(表面実装機の部品供給管理システム)は、プリント基板110に部品120を実装する際に必要とするテープフィーダ121の数に基づいて、複数の種類のフィーダプレート3(台車50)の中から、表面実装機101の複数の台車セット部2にそれぞれセットするのに適した種類のフィーダプレート3(台車50)を選択する演算処理部71を備えている。表面実装機101は、演算処理部71により選択された異なる種類のフィーダプレート3(台車50)をセットすることが可能な複数の台車セット部2を含む。

(もっと読む)

部品実装機及び部品実装方法

【課題】部品の持ち帰り等による部品未搭載に対するリカバリーを高い信頼性を保ったまま迅速に行うことができる部品実装機及び部品実装方法を提供することを目的とする。

【解決手段】搭載ヘッド10とは独立して移動自在に設けられた認識カメラ11により、搭載ヘッド10により部品搭載が行われた後の基板B上の部品搭載位置Lの認識を行わせるとともに、認識カメラ11の認識結果をディスプレイ19に画像表示させる。ディスプレイ19に画像表示された認識カメラ11の認識画像に基づいてオペレータが部品未搭載の部品搭載位置Lを特定する入力を行うと、その特定された部品搭載位置Lに部品Pが搭載されるように制御装置17が搭載ヘッド10を作動させる。

(もっと読む)

部品残数管理方法および部品残数管理装置

【課題】オペレータが担当する範囲内の部品供給装置における部品残数の把握を容易にする部品残数管理方法および部品残数管理装置を提供する。

【解決手段】収納した部品を部品実装装置に供給する部品供給装置と、それぞれに割り当てられた組に属する部品供給装置に補給する部品に関する情報コードを読み取る2台のスキャナを備えた生産システムにおいて、一方のスキャナによって部品照合を行うように割り当てられたスキャナグループ1に属する部品供給装置群と、他方のスキャナによって部品照合を行うように割り当てられたスキャナグループ2に属する部品供給装置群とに区分して部品の残数を表示する。

(もっと読む)

電子部品の装着方法

【課題】プリント基板の生産を中断することなく、プリント基板及び装着された電子部品の廃棄をしないような部品ライブラリデータ等の修正が行える部品実装方法を提供する。

【解決手段】生産運転を開始した最初のプリント基板について、装着ヘッドに設けられた吸着ノズルにより電子部品を該プリント基板上に装着する前に、該プリント基板の部品装着位置を基板認識カメラで撮像して認識処理装置が認識処理して、装着座標を確認し、必要な修正した装着位置に電子部品を装着する。

(もっと読む)

表面実装機の部品供給管理システムおよび表面実装機

【課題】基板の生産が完了するのが遅くなるのを抑制することが可能な表面実装機の部品供給管理システムを提供する。

【解決手段】この表面実装機の管理システム100(表面実装機の部品供給管理システム)は、テープ122に収容された部品120がプリント基板110に実装される前の生産準備時において、テープフィーダ装着部2に装着されたテープフィーダ121に保持されたリール123に巻きつけられたテープ122に収容されている部品120の部品残数(スプライシング済み数)がプリント基板110の生産に必要な部品120の部品必要数よりも少ない場合に、警告を告知する警告灯62と、スピーカ63と、表示装置61および85とを備える。

(もっと読む)

部品実装関連装置のメッセージ表示装置

【課題】装置の出荷の時点では作成されていなかった言語のメッセージ文を表示させることができるようにした部品実装関連装置のメッセージ表示装置を提供することを目的とする。

【解決手段】複数の言語で表記されたメッセージ文が記録されたメッセージ文メモリ22は、既に記録されているメッセージ文の使用言語とは異なる言語で作成されたメッセージ文を追記することができるようになっており、メッセージ文メモリ22に追記されたメッセージ文の使用言語は言語指定部(タッチパネル21)によって指定することができ、メッセージ文メモリ22に追記されたメッセージ文の使用言語が指定されたときは、メッセージ文メモリ22に追記されたメッセージ文が表示制御部23によって表示部(タッチパネル21)に表示される。

(もっと読む)

表面実装方法及び装置

【課題】移動自在なヘッドのノズルで部品をピックアップして、基板上に搭載する際に、間違って落ちたチップ部品やゴミ等の異物を排除して、搭載の信頼性や品質の向上を図る。

【解決手段】移動自在なヘッド42のノズル44で部品22をピックアップして、基板32上に搭載する際に、部品搭載前に基板32の部品搭載位置を撮映し、撮映された画像から部品搭載位置内の異物23を検出し、検出された異物23を除去する。ここで、前記検出された異物の重心及びサイズを求め、該異物を除去するのに適したノズルに交換することができる。又、前記異物の除去先を選択可能とすることができる。

(もっと読む)

部品実装装置および段取り替え作業支援方法

【課題】段取り替え作業の正確性と効率性を向上させた部品実装装置および段取り替え作業支援方法を提供する。

【解決手段】複数の生産データの中から任意の生産データを選択することで部品実装装置における生産形態の変更を行う際に、複数の生産データのうち先に選択された現生産データと、次の選択候補となる生産データ、すなわち現在制御プログラムとして用いられている生産データ以外の全ての生産データの段取り情報を照合し、選択候補となる生産データを段取り替え情報とともに表示パネルに表示し、表示された段取り替え情報を確認したオペレータによって選択候補の中から1つの生産データの選択を受け、生産形態の変更後の制御プログラムとして選択された生産データをダウンロードする。

(もっと読む)

部品照合システムおよび部品照合方法

【課題】設定された対象範囲外の照合対象に対しても手間や時間をかけることなく照合を行うことができる部品照合システムを提供する。

【解決手段】部品に付された情報コードと複数の照合対象にそれぞれ固有の情報コードを読み取るスキャナS1〜S4と、複数の照合対象の中から部品照合を行う対象範囲を設定する対象範囲設定部20と、設定された対象範囲外の照合対象に固有の情報コードが読み取られた場合に対象範囲を当該照合対象が含まれる範囲に変更する対象範囲変更部21を備えた。

(もっと読む)

部品実装関連装置のオペレータ支援装置及び支援方法

【課題】オペレータが迷うことなく、迅速かつ確実に次に行うべき行動を実行することができるようにした部品実装関連装置のオペレータ支援装置及び支援方法を提供することを目的とする。

【解決手段】オペレータに与える行動指示を段階的な複数の行動指示に分割された状態で記憶させておき、行動指示選択部22は、その記憶された段階的な行動指示の中から次にオペレータに与える行動指示を選択し、行動指示出力部23は行動指示選択部22で選択された行動指示を画面により外部出力する。一方、オペレータは、外部出力された行動指示に従って行動した結果に応じた回答を入力する。記憶された段階的な複数の行動指示の各々は、オペレータが与えられた行動指示に従って行動した結果に対して択一形式の回答で回答できる程度まで細分化されたものであり、行動指示選択部22は、オペレータからの回答内容に基づいて、次にオペレータに与える行動指示を選択する。

(もっと読む)

部品供給方法、表面実装機、フィーダ及び台車

【課題】フィーダのバージョン(改訂情報)を活用して部品供給を行わせることにより、実装精度の高い部品実装基板をより安定的に生産する。

【解決手段】フィーダ設置領域13に装備されたテープフィーダ15により供給される部品を、ヘッド19により取り出して基板P上に実装する表面実装機における部品供給方法。フィーダ15を構成する所定の構成部品の改訂情報に基づき当該フィーダ15の能力指標であるバージョンを定める一方、基板の生産条件に基づき当該基板Pの生産に適したバージョンを要求バージョンとして定め、この要求バージョンを満たすテープフィーダ15をフィーダ設置領域13に搭載して部品の供給を行う。

(もっと読む)

フィーダの特性検査装置、表面実装機および台車

【課題】フィーダの特性(固体差)を検知することによって、フィーダの使用をより合理的に行えるようにする。

【解決手段】特性検査装置2は、テープフィーダ15の部品取出部33を撮像する撮像ユニット72と、その画像データに基づきテープの送り位置を測定し、その測定結果に基づき、テープフィーダ15の特性をランク付けにより評価する評価手段とを備えている。

(もっと読む)

部品供給方法、表面実装機、フィーダ及び台車

【課題】フィーダの固体差を考慮して部品の供給を行うことによって、実装精度の高い部品実装基板をより安定的に生産する。

【解決手段】フィーダ設置領域13に装備されたテープフィーダ15により供給される部品を、ヘッド19により取り出して基板P上に実装する表面実装機における部品供給方法。フィーダ毎に、その能力指標となるランクを定める一方、基板Pの生産に要求される要求ランクを当該基板Pの生産条件に基づき定め、この要求ランクに適合するフィーダ15をフィーダ設置領域13に装備して部品の供給を行う。

(もっと読む)

部品供給方法、表面実装機、フィーダ及び台車

【課題】フィーダの固体差を考慮して部品の供給を行うことによって、実装精度の高い部品実装基板をより安定的に生産する。

【解決手段】フィーダ設置領域13に装備されたテープフィーダ15により供給される部品を、ヘッド19により取り出して基板P上に実装する表面実装機における部品供給方法。フィーダ毎に、部品供給実績に関する所定の実績データの経時的変化に応じてその能力指標となるランクを定める一方、予め基板Pの生産に要求される要求ランクを当該基板Pの生産条件に基づき定め、この要求ランクに適合するランクのフィーダ15をフィーダ設置領域13に装備して部品の供給を行う。

(もっと読む)

部品照合方法

【課題】少ない手間で部品の照合ができる部品実装機のための部品照合方法を提供する。

【解決手段】少ない手間で部品の照合ができる部品実装機100のための部品照合方法は、各部品カセット114に付されたICタグ426bから2つのICタグリーダ/ライタ111が受信する信号の方向に基づいて、各ICタグ426bの位置座標を取得し、取得した各ICタグ426bの位置座標の違いにより、部品供給部115a,115bに配置された部品カセット114の配置位置を特定する位置特定ステップS12Aと、部品カセット114に付されたICタグ426bから部品情報を読み取る読み取りステップS13と、部品情報及び配置位置と、基板に対して実装されるべき部品や、部品カセット114の配置されるべき位置が規定された部品配列データとを照合する照合ステップS14とを含む。

(もっと読む)

61 - 80 / 149

[ Back to top ]