Fターム[5E314AA06]の内容

印刷回路の非金属質の保護被覆 (18,974) | 被覆材料 (4,524) | 無機材料 (127) | ガラス (27)

Fターム[5E314AA06]の下位に属するFターム

結晶化ガラス

非結晶化ガラス (1)

Pb含有ガラス

B含有ガラス

無アルカリガラス

Fターム[5E314AA06]に分類される特許

1 - 20 / 26

セラミック基板

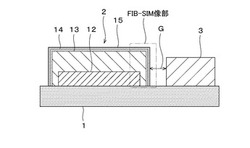

【課題】めっき膜の電極本体への密着性が良好で、はんだ接合性に優れた表面電極を備えた、信頼性の高いセラミック基板を提供する。

【解決手段】セラミック系材料を主体とする基板本体1と、基板本体の表面に設けられた表面電極2であって、電極本体12と、電極本体の表面を覆うように配設されたNiめっき膜13と、表層を構成するAuめっき膜15とを備えた表面電極と、基板本体の、表面電極の周囲の、所定の領域を覆うように配設されたガラス保護膜3とを備えたセラミック基板において、ガラス保護膜と表面電極とを、互いに接触しないように間隔をおいて配設する。

また、表面電極とガラス保護膜との間隔Gを10μm以上とする。

また、表面電極が、Niめっき膜とAuめっき膜との間に、NiおよびAu以外の金属からなるめっき膜を備えた構成とする。

(もっと読む)

セラミック多層基板とセラミック多層基板の製造方法

【課題】その製造工程の歩留まり向上する事ができるセラミック多層基板を提供する。

【解決手段】複数のセラミック製のグリーンシート(グリーンシート11A、11B、11C)を焼成して形成されたセラミック基板部2と、セラミック基板部2内部に形成された内部配線部7と、セラミック基板部2の表面に設けられた凹部5と、凹部5の内部に配置され、内部配線部7と電気的に接続されたチップ型電子部品3と、セラミック基板部2上に、湿式めっき法にて形成された金属層(第1の金属層16、第2の金属層17から形成された外部電極部9や、電子回路パターン配線部10)と、を有するセラミック多層基板1において、凹部5のチップ型電子部品3上から充填されたガラス部15、を有することを特徴とするセラミック多層基板1としたので、セラミック多層基板1の製造工程の歩留まり向上する事ができる。

(もっと読む)

フレキシブルデバイスを製造する方法

【課題】フレキシブルデバイスを製造する方法を提供し、フレキシブル基板を分離する方法、特にフレキシブル基板をリジッドキャリアから分離する方法を更に提供する。

【解決手段】リジッドキャリアを用意するステップと、リジッドキャリア上に所定のパターンの接着層21を形成するステップと、リジッドキャリア上にフレキシブル基板層を形成するステップであり、フレキシブル基板層の一部はリジッドキャリアと接触して第1の接触界面を形成し、フレキシブル基板層の残部分が接着層と接触して第2の接触界面を形成するステップと、第1の接触界面の反対側のフレキシブル基板層の表面上に少なくとも1つのデバイスを形成するステップと、第1の接触界面を介してリジッドキャリアからフレキシブル基板を分離するステップとを含む。

(もっと読む)

多層回路基板、多層回路基板の製造方法および半導体装置

【課題】本発明は片面積層よりなる多層配線回路基板において、高温に放置しても反りが少なく、多層回路基板内に剥離、ボイドがない多層回路基板を製造することであり、半導体素子を実装する工程、半導体素子を実装した後に信頼性試験を行う工程において多層回路基板間に剥離がなく、反りが少ない多層回路基板及び半導体装置を提供することである。

【解決手段】複数組の導体回路層と絶縁層、及びソルダーレジスト層から形成され、ビア接続により導通接続したスルーホールを有するコア基板を含まない片面積層の多層回路基板であって、前記絶縁層のガラス転移温度が170℃以上であり、ガラス転移温度以下の線膨張係数が35ppm以下であり、弾性率が5GPa以上であり、前記ソルダーレジスト層のガラス転移温度が160℃以上、ガラス転移温度以下の線膨張係数が50ppm以下であることを特徴とする多層回路基板である。

(もっと読む)

発光素子搭載用基板および発光装置

【課題】発光装置としたときの、発光素子から供給される光の損失が少なく、光の利用効率が高められ、発光素子が搭載される搭載面の平坦度に優れ、熱抵抗が小さい発光素子搭載用基板を提供する。

【解決手段】基板本体2と、基板本体2の一部に形成された、銀(Ag)又は銀合金を主体とする反射層6と、反射層6の全面を覆うように形成された、ガラス粉末焼結体を主体とする第1保護層7と、第1保護層7の上に形成され、一部が発光素子の搭載される搭載部10となる第2保護層8と、を有する発光素子搭載用基板1であって、第1保護層7がアルミナ系フィラーを実質的に含有せず、かつ第2保護層8がセラミックスフィラー9を含有するガラス粉末焼結体からなることを特徴とする発光素子搭載用基板1。

(もっと読む)

ガラスセラミック配線基板

【課題】 表面配線層を被覆している保護層にボイドなどの欠陥が無く、表面配線層のメタライズ強度および平坦度が高く、絶縁基体の表面に形成された表面配線層の周縁部を覆う保護層側において、黒ごまと呼ばれる斑点が無く、かつ絶縁基体の表面を被覆している保護層の表面へのセラミックシートの成分の付着の無いガラスセラミック配線基板を提供する。

【解決手段】 ガラスセラミック絶縁層11、12、13、14の表面に形成された表面配線層2の周縁部に形成された保護層231と、その周囲の前記ガラスセラミック絶縁層11、12、13、14を部分的に被覆している保護層232とを、SiO2のフィラー、酸化クロム、およびガラス成分の組成を異ならせて形成したものである。

(もっと読む)

回路基板

【課題】支持基板に設けられた端子電極層の剥離やひび割れ等の損傷を確実に防止する。

【解決手段】支持基板9の一方の主面に設けられた端子電極層3の周部31がその一部を除きレジスト層2により連続的に覆われており、端子電極層3と支持基板9との接合が補強され、端子電極層3が支持基板9から剥離することが防止される。また、支持基板9、端子電極層3およびレジスト層2のそれぞれの熱膨張係数が大きく異なるときに、例えばリフローの際に支持基板9、端子電極層3およびレジスト層2が加熱されて膨張することにより応力が生じても、生じた応力は、端子電極層周部31のレジスト層2により被覆されない部分から逃げるため、端子電極層3が支持基板9から剥離したり、ひび割れたりするのを防止することができる。

(もっと読む)

電子部品製造方法

【課題】 微細な導体バターン及びビアホールを少ない工程数で短時間且つ高精度に形成することができる電子部品製造方法を提供する。

【解決手段】 導体パターン形成工程S1の塗布過程S11で塗布した基板上の感光性導体ペーストを露光過程S12で露光する。パターン状の凸部と凹部を有する第1のモールドマスクを用い、UV光を照射して、凹部内の感光性銀ペーストを硬化する。現像過程S13,焼成過程S14を経て、導体パターンを形成する。ビアホール形成工程S2の塗布過程S11で導体パターン上に塗布した感光性ガラスペーストを露光過程S22で露光する。突起状の凸部を有する第2のモールドマスクを用い、UV光を照射してビアホールに対応する部分以外を硬化させた後、現像焼成過程S23でビアホールを形成し、上層塗布過程S24で上層の感光性銀ペーストをビアホールを介して導体パターンに接続する。

(もっと読む)

配線基板及び配線基板の製造方法

【課題】導体層をガラス質により被覆するためには、基板におけるガラス質の含有量を多くする必要がある。一方、基板におけるガラス質の含有量を多くした場合、ドロスの形成量が多くなるため、当て板部材を用いてもドロスの除去が不十分となる可能性がある。

【解決手段】第1のセラミック層と該第1のセラミック層よりもガラス成分の含有率が高い第2のセラミック層とを積層してなる絶縁性基体と、一部が前記絶縁性基体の外周部に沿って配置され、前記第2のセラミック層と接するようにして前記絶縁性基体内の層間に設けられる導体層と、前記ガラス成分を主成分とし、前記絶縁性基体の外周部で前記導体層の側面を被覆するガラス部材と、を備えた配線基板とする。

(もっと読む)

スクリーン印刷方法

【課題】簡易な手法によりスクリーン印刷により形成される凸部を細幅でかつ高さの大きい高アスペクト比とできるスクリーン印刷方法を提供する。

【解決手段】形成しようとする凸部22の幅を有する第1の開口部12を備えた第1のスクリーン版11により、対象物1に対し形成しようとする凸部22よりも低い高さの第1の凸部20を形成し、形成しようとする凸部22の幅より小さい幅を有し第1の開口部12とは異なる位置に幅方向中心位置を有する第2の開口部15を備えた第2のスクリーン版14により、第1の凸部20の上部に第2の凸部21を形成して、所定幅及び高さの凸部22を形成する。

(もっと読む)

配線基板およびその製造方法

【課題】衝撃や振動を減衰し、抵抗体とセラミック基板との接合信頼性を向上させ、高信頼性の配線基板を提供する。

【解決手段】第1ガラス成分を有するガラスセラミック基板2と、ガラスセラミック基板2上に形成された抵抗体5と、抵抗体5を覆うオーバーコートガラス8とを有する。抵抗体5は、第2ガラス成分を有する第1層7と、該第1層7上に形成された、第3ガラス成分および導体成分を有する第2層6とを備えている。また、第2ガラス成分は、軟化温度が第3ガラス成分よりも高い。

(もっと読む)

回路基板

【課題】金属微粒子から形成されるパッド部を基板に安定して接着状態に維持する。

【解決手段】絶縁材料からなる基板2上に印刷により形成された、配線部3bおよび配線部3bに接続し配線部3bよりも面積の広いパッド部3aを含む回路パターン3を備えるとともに、パッド部3a及び配線部3bと接し、かつ、パット部3aよりも薄くなるように回路パターンの周縁の全周にわたる部分に印刷により形成された接着性の材質からなるカバーコート層を備える回路基板1を提供する。

(もっと読む)

電子部品の製造方法

【課題】貫通電極を有する多層セラミック基板上に受動素子を形成する電子部品の製造方法において、多層セラミック基板の溶解を抑制することおよび多層セラミック基板と受動素子との距離を離すこと。

【解決手段】本発明は、貫通電極12を有する多層セラミック基板20上に感光性SOG酸化膜26を形成する工程と、貫通電極12の上面が露出するように、感光性SOG酸化膜26に露光現像を行うことにより開口部25を形成する工程と、感光性SOG酸化膜26上に開口部25を介し貫通電極12と接続する受動素子を形成する工程と、を有する電子部品の製造方法である。

(もっと読む)

塗膜形成方法

【課題】 配線パターンが高段差であっても、当該段差内に塗布されたレジストをベークしても気泡の発生がない塗膜形成方法を提供する。

【解決手段】 配線パターンが形成された基板表面に溶剤を塗布し、次いで基板表面に塗布液を塗布し、加熱して配線パターン間の段差に絶縁性塗膜を埋設する塗膜形成方法において、基板表面に塗布液を塗布した後で加熱前に減圧雰囲気とし、段差内に封じ込められたエア及び/または塗布液中に溶存しているガスを脱気する。

(もっと読む)

セラミック基板の製造方法、セラミック基板、および電子装置

【課題】抵抗を覆うオーバーコートガラスのめっき耐性の高いセラミック基板を確実に製造することが可能なセラミック基板の製造方法、および信頼性の高いセラミック基板、および該セラミック基板を用いた電子装置を提供する。

【解決手段】一方主面1aに抵抗15となる抵抗膜115が形成され、抵抗膜を覆うように、収縮開始温度が、抵抗膜のそれより高い第1のガラス膜111を形成し、形成された第1のガラス膜111を覆うように、第1のガラス膜を構成するガラス材料よりめっき耐性が大きいガラス材料を含む第2のガラス膜112を形成し、かつ、少なくとも一方主面1aに、焼成工程で焼結しないセラミック材料からなる収縮抑制用グリーンシート102が配置された積層体を形成し、この積層体を、セラミックグリーンシートが焼結し、収縮抑制用グリーンシートが実質的に焼結しない温度で焼成する。

(もっと読む)

厚膜回路基板

【課題】導体層の周縁部が基材から剥離しない厚膜回路基板を提供すること。

【解決手段】焼成後に導体層2を形成可能な金属粉末であって、その平均粒径が0.1〜10μmの粉末を用いた導体ペーストを600〜700℃で焼成してなるアルミナセラミックス基板1上に形成された電気を伝導する導体層を有する厚膜回路基板において、少なくとも素子が接合される該導体層の周縁部23が、ガラスあるいは樹脂よりなる保護被膜7に被覆されていることを特徴とする厚膜回路基板。

(もっと読む)

エンジンルーム内に設置される電子機器

【課題】本発明は、エンジンルーム内の環境下で使用される電子機器において、基板の導体配線への電子部品の接続寿命を向上させるとともに腐食性ガスに対する導体配線の耐腐食性も向上させて電子機器の耐用年数を長くすることを目的とする。

【解決手段】回路基板11と、該電子基板11に配置されて回路基板から電気が印加されて機能する電子部品9と、前記電子部品9が配置された回路基板11を内蔵するケース3と、前記ケース3の開放面を覆うカバー6とを有するエンジンルーム内に設置される電子機器において、前記回路基板11の表面に導体部材で形成された導体パターン14の全表面が、ハンダ部材と相互拡散性を有する前記導体部材とは異なる金属からなる金属膜17で被覆され、更に、絶縁性を有する保護膜13により前記金属膜17が被覆されている。

(もっと読む)

基板上に電気抵抗を製造する方法

本発明は、基板上に電気抵抗たとえば電流センサ抵抗を製造する方法に関する。この場合、基板上に抵抗未加工品が取り付けられ、ついで熱処理されて抵抗が形成される。本発明によれば、抵抗未加工品を形成するため、基板上にパラジウム層が取り付けられ、このパラジウム層の上に銀層が取り付けられるか、または基板上に銀層が取り付けられ、この銀層の上にパラジウム層が取り付けられる。ついで熱処理により、パラジウム層のパラジウムと銀層の銀とが完全に合金化される。  (もっと読む)

(もっと読む)

配線基板およびその製造方法、並びに電子機器

【課題】配置すべき部材の縁が可撓性基板上の導電膜に接触することによる、導電膜の切断等の不具合を防止した配線基板およびその製造方法、並びに当該配線基板を備えた電子機器を提供する。

【解決手段】本実施形態に係る配線基板は、可撓性基板11と、可撓性基板11上に形成された配線13と、配線13の一部を覆って配置された電子素子15と、可撓性基板11上であって電子素子15の縁に対応する位置に形成され、電子素子15の縁に接触する保護材12とを有する。

(もっと読む)

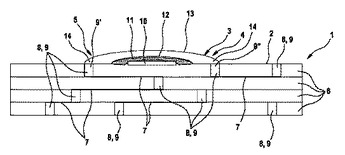

多層プリント配線板及びその製造方法

【課題】リジッド部11とフレキ部12の付け根の位置でフレキシブルフィルムにクラックが発生する損傷を少なくし、折り曲げストレスに強い多層プリント配線板を得る。

【解決手段】カバーレイフィルムが積層されたフレキシブルフィルムに外層基板が積層されたリジッド部を有し、前記外層基板が積層されない前記フレキシブルフィルムから成るフレキ部を有し、前記リジッド部と前記フレキ部の境界線の直下に前記カバーレイフィルムに密着する補強用金属パターンを有し、前記補強用金属パターンが前記リジッド部内に根を持つとともに前記フレキ部側に突出する突出部分を有し、前記補強用金属パターンの前記突出部分が前記リジッド部と前記フレキ部の境界線から0μmから150μmの幅で前記フレキ部側に突出し、前記リジッド部から遠ざかるに従い厚さが薄くなる裾野部分を有する多層プリント配線板を製造する。

(もっと読む)

1 - 20 / 26

[ Back to top ]