Fターム[5E314FF12]の内容

印刷回路の非金属質の保護被覆 (18,974) | 被覆の対象 (2,949) | 配線 (441) | 厚膜配線 (79)

Fターム[5E314FF12]の下位に属するFターム

Fターム[5E314FF12]に分類される特許

1 - 20 / 21

電子装置の製造方法

【課題】セラミック積層基板上に電子部品を搭載し、これらをモールド樹脂で封止してなる電子装置の製造方法において、セラミック積層基板に貫通孔を設けることなく、当該基板とモールド樹脂との密着性を向上させる。

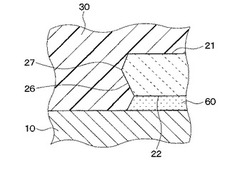

【解決手段】セラミック積層基板20の一面21の外周端部に位置する端面26には凹凸部27が設けられ、この凹凸部27は、端面26に位置するセラミック層2自体に形成された突出部により構成され、個片化されたセラミック積層基板20を形成する分断工程にて形成される。

(もっと読む)

配線板の製造方法および配線板

【課題】配線板の薄型化を図ることが可能な配線板の製造方法を提供する。

【解決手段】配線板10の製造方法は、第1の絶縁性液体21をフィルム基板100上に塗布して硬化させて、フィルム基板100上に膜状基板20を形成する第1の工程S20と、導電性ペースト33を膜状基板20上に印刷して硬化させて、膜状基板20上に配線パターン30を形成する第2の工程S30と、第2の絶縁性液体41を配線パターン30の少なくとも一部に印刷して硬化させて、配線パターン30の少なくとも一部を保護する保護層40を形成する第3の工程S40と、膜状基板20をフィルム基板100から剥離する第4の工程S50と、を備えている。

(もっと読む)

セラミック多層基板とセラミック多層基板の製造方法

【課題】その製造工程の歩留まり向上する事ができるセラミック多層基板を提供する。

【解決手段】複数のセラミック製のグリーンシート(グリーンシート11A、11B、11C)を焼成して形成されたセラミック基板部2と、セラミック基板部2内部に形成された内部配線部7と、セラミック基板部2の表面に設けられた凹部5と、凹部5の内部に配置され、内部配線部7と電気的に接続されたチップ型電子部品3と、セラミック基板部2上に、湿式めっき法にて形成された金属層(第1の金属層16、第2の金属層17から形成された外部電極部9や、電子回路パターン配線部10)と、を有するセラミック多層基板1において、凹部5のチップ型電子部品3上から充填されたガラス部15、を有することを特徴とするセラミック多層基板1としたので、セラミック多層基板1の製造工程の歩留まり向上する事ができる。

(もっと読む)

電子機器

【課題】導電性、電気化学的安定性、耐酸化性、充填性、緻密性、機械的・物理的強度に優れ、しかも基板に対する接着力・密着力の高い高品質・高信頼度のメタライズ配線を有する電子機器を提供すること。

【解決手段】基板11は、所定のパターンを有するメタライズ配線12を有している。メタライズ配線12は、メタライズ層121と、絶縁層122とを含んでいる。メタライズ層121は、高融点金属成分と低融点金属成分とを含み、高融点金属成分及び低融点金属成分が互いに拡散接合している。絶縁層122は、メタライズ層121と同時に形成されたもので、メタライズ層121の外面を覆っている。電子部品14は、メタライズ配線12のメタライズ層121に電気的に接続されている。

(もっと読む)

耐酸化性酸化ホウ素層を含む電極およびその製造方法

ここで開示されているのは、銅、ニッケル、鉄、コバルト、チタン、鉛、アルミニウム、スズおよびこれらの金属の1つを主成分として含む合金からなる群から選択される導電性構成成分を含む導電層と、酸化ホウ素を含む酸化保護層とを含む電極であって、前記酸化保護層が導電層の上面を被覆するかまたは導電層の上面および側面の両方を被覆するかまたは導電層が形成されている全ての場所を被覆する電極であって;導電層および酸化保護層を同時に空気焼成することによって形成される電極である。 (もっと読む)

部品実装基板およびその製造方法

【課題】製造時間を短縮し、電子部品や基板の導電部の劣化、および、基板の導電部に対する電子部品の位置ずれを防止する部品実装基板およびその製造方法を提供する。

【解決手段】本発明の部品実装基板10は、基板11と、基板11の一方の面11aに設けられた導電部12と、導電部12に接続され、基板11の一方の面11aに配置された電子部品21とを備え、導電部12に、電子部品21の端子22が圧入され、電子部品21、導電部12と電子部品21の端子22との接続部、および、基板11における前記の接続部の周辺領域が接着層31に覆われてなり、接着層31は硬化収縮率が3%以上の紫外線硬化型接着剤からなり、接着層31は、基板11を平面視した場合、電子部品21を中心とした円形状をなしており、その円の半径が10mm以上であることを特徴とする。

(もっと読む)

電子機器

【課題】電気特性の低下を防止可能な電子機器を提供する。

【解決手段】電子機器1は、基板2と、基板上に配置された導電層3と、導電層3を覆う絶縁コーティング層4とを備えた電子機器である。導電層3は、カーボンブラック、及びフェニル基含有ポリオルガノシロキサンをベースポリマーとして含有する導電性シリコーン組成物の硬化物により構成されている。絶縁コーティング層4はシリコーンゴム組成物の硬化物から構成されている。

(もっと読む)

プリント配線板およびその製造方法

【課題】導電層をカバーコートにより確実に被覆することができ、導電層の酸化や腐食の発生を防止することができるプリント配線板およびその製造方法を提供することを目的とする。

【解決手段】プリント配線板1は、基材2の表面上に設けられた導電層3と、導電層3の表面上に設けられた導電性ペースト7と、導電層3、および導電性ペースト7の表面上に設けられ、導電層3および導電性ペースト7を被覆するカバーコート5を備えている。導電性ペースト7は、紫外線を反射する金属製の反射部材21を含有し、カバーコート5が、紫外線硬化性を有するネガ型の感光性樹脂組成物により形成されている。紫外線が導電性ペースト7に照射されると、金属製の反射部材21が紫外線を反射し、導電性ペースト7において、紫外線が散乱され、導電性ペースト7の周囲に位置するカバーコート5の一部に、導電性ペースト7により散乱された紫外線の散乱光が照射される。

(もっと読む)

配線板の接続構造および接続方法

【課題】電子機器類の小型化に対応でき、製造コストを低減することができる配線板の接続構造および接続方法を提供することを目的とする。

【解決手段】リジッドな第1の基材6上に形成された第1の電極4を有するリジッド配線板1と、フレキシブルな第2の基材7上に形成された第2の電極5を有するフレキシブル配線板3を接続することにより、配線板接合体50が形成されている。第1の電極4の側面4aには、第1の微細な凹凸部20が形成されるとともに、第2の電極5の側面5aに、第1の微細な凹凸部20に係合される第2の微細な凹凸部21が形成されている。そして、第1、第2の凹凸部20、21を係合することにより、第1、第2の電極4、5が電気的に接続されている。

(もっと読む)

フレキシブル基板の製造方法

【課題】金属層が厚くても、樹脂層にパターン金属層が埋設し、樹脂層面とパターン金属層面とが略同一平面上に位置するように形成されるフレキシブル基板の製造方法製造を提供する。

【解決手段】第1の樹脂層12上に厚みが15〜200μmの範囲にあるパターン金属層13を形成する工程、前記パターン間13aに前記第1の樹脂層12とは異なる種類の第2の樹脂層14を形成するための樹脂フィルム14aをパターン金属層上13に重ねる工程、及び前記第1の樹脂層12、パターン金属層13及び樹脂フィルム14aを加熱、加圧して第1及び第2の樹脂からなる樹脂層16にパターン金属層13を埋設させる工程からなり、前記第1の樹脂層12の厚みをt1、熱変形温度をq1とし、前記樹脂フィルムの厚み14aをt2、熱変形温度をq2としたとき、下記式の要件を満たすことを特徴とする。t1<t2、q1>q2

(もっと読む)

肉厚配線回路を備えたプリント配線板及びその製造方法

【課題】ボイド及び気泡等が存在せず且つ高度に平坦な肉厚配線回路を備えたプリント配線板を製造することを目的とする。

【解決手段】肉厚配線回路を備えたプリント配線板の少なくとも回路間凹部に硬化性絶縁材が塗布(充填)、硬化されるプリント配線板の製造方法において、硬化性絶縁材の塗布(充填)が減圧下にて行われることを特徴とするプリント配線板の製造方法を提供する。

(もっと読む)

多層回路基板及び該多層回路基板を用いた半導体装置

【課題】片面積層よりなる多層配線回路基板において、高温に放置しても反りが少なく、多層回路基板内に剥離、ボイドがない多層回路基板と、半導体素子を実装する工程、半導体素子を実装した後に信頼性試験を行う工程において多層回路基板内に剥離がなく、反りが少ない多層回路基板及び半導体装置を提供する。

【解決手段】複数組の導体回路層と絶縁層1a、及びソルダーレジスト層2から形成され、ビア接続により導通接続したスルーホールを有するコア基板を含まない片面積層の多層回路基板であって、前記絶縁層1aのガラス転移温度が170℃以上であり、ガラス転移温度以下の線膨張係数が35ppm以下であり、弾性率が5GPa以上であり、前記ソルダーレジスト層2のガラス転移温度が160℃以上、ガラス転移温度以下の線膨張係数が50ppm以下であることを特徴とする多層回路基板。

(もっと読む)

貫通孔を有する厚膜の製造方法、及び貫通孔を有する厚膜

【課題】半導体素子の層間絶縁膜を挟む上層と下層の導電層を電気的に接続する貫通孔を有する絶縁膜を、簡易かつ低コストな方法で作製する。

【解決手段】貫通孔10hの側壁の一部としての凹部を持つ第一の領域11を構成する絶縁膜をスクリーン印刷法により作製する。次に貫通孔の側壁の残部としての凹部を両面側に持つ第二の領域12を構成する絶縁膜をスクリーン印刷法により作製する。このとき両領域の凹部同士を合致させるように形成して、複数の貫通孔10hを有する絶縁膜を作製する。

(もっと読む)

配線パターンの形成方法、配線パターン、配線基板、及び電気光学装置、電子機器

【課題】 絶縁性をより向上させることが可能な配線パターンの形成方法、配線パターン、品質の良好な配線基板、及び電気光学装置、電子機器を提供する。

【解決手段】 配線基板10の形成方法は、基板P上に配線パターンの材料を含む第1の機能液X1を配置させ、配置された第1の機能液X1を固化させて配線13を形成する。次に、配線13を覆うようにメッキ層14を形成して配線パターン30を形成する。最後に、配線13間に絶縁材料としての第2の機能液X2を配置させ、配置された第2の機能液X2を固化させて絶縁層33を形成する。

(もっと読む)

感光性はんだマスクの使用方法および回路構造体

【課題】はんだパッドを正確に形成し位置決めすることが可能な回路構造体の製造方法等を提供する。

【解決手段】上述した課題は、回路構造体上に感光性材料を付着させる段階と、前記感光性材料に放射パターンを当て、前記感光性材料の一部を重合させる段階と、前記感光性材料の未重合部分を除去して、はんだ付着領域を有するはんだマスクを画定する段階と、前記はんだ付着領域にはんだを付着させる段階とを含む方法等により解決することができる。

(もっと読む)

回路基板デバイスおよびその製造方法

【課題】 基板上の電極ランドにリフロー半田付けにより電子部品が実装された回路基板デバイスにおいて、半田接合部に様々な悪影響を及ぼすボイドの発生を防止する。

【解決手段】 電子部品7の部品電極7aに対応する範囲の電極ランド4を、所定幅の半田レジスト5により複数のランド区域4aに分割して形成した。半田レジスト5の幅Sは、部品電極7aに対応する電極ランド4の全体の面積に対して20%以下となるように設定される。これにより、各ランド区域4aの相互間における半田レジスト5と部品電極7aの間に部品電極7aの外部に通じる間隙8が存在するので、リフロー加熱の際に半田6に含有されているフラックス成分が気化することにより発生したガスが上記間隙8を通り抜け、部品電極7aの外部に排出される。よって、半田接合部6aにおけるボイドの発生を、従来に比べて工程数を増やすことなく、容易に防止することができる。

(もっと読む)

フレキシブルプリント基板及びその製造方法

【課題】 特に保護膜にピンホールが発生するを抑制するとともに、前記保護膜の表面の非タック性(非粘着性)を向上させることが可能なフレキシブルプリント基板及びその製造方法を提供することを目的としている。

【解決手段】 保護膜4は、絶縁塗膜5中に、前記絶縁塗膜5よりも比重の大きいガラスビーズ6を含有し、スクリーン印刷によって形成されたものである。これにより前記ガラスビーズ6がスクリーン印刷時に前記絶縁塗膜5中に沈降するため、前記絶縁塗膜5中に入り込んだ気泡は前記沈降時に上方へ押し上げられて外部へ抜けやすくなる。この結果、前記保護膜4にピンホールが形成されるのを従来よりも適切に抑制することが出来る。

(もっと読む)

ガラスセラミック基板

【課題】 ガラスセラミック基板内部にフェライト層を形成し、フェライト層にコイルを埋設したガラスセラミック基板において、同時焼成過程でフェライト層がガラスセラミック絶縁層に拘束されてフェライト層の収縮が阻害され、フェライト層が粗化されてフェライト層端面から吸水が発生していた。

【解決手段】 ガラスおよびフィラーからなるガラスセラミック絶縁層6が複数層積層されて成る絶縁基体1の内層に、ガラスセラミック絶縁層6と同じ大きさのフェライト層2が形成されており、フェライト層2の内部にはコイル用導体が埋設されてなるガラスセラミック基板であって、ガラスセラミック基板の側面のフェライト層2端部が露出している部位に、非透水性の保護層7が形成されている。

(もっと読む)

多数個取り配線基板

【課題】 母基板の反り等の変形が効果的に防止された、多層化、薄型化、高機能化された多数個取り配線基板を提供すること。

【解決手段】 一方主面の中央部に複数の配線基板領域2が縦横に配列形成されているとともに外周部にダミー領域3が形成されたセラミックスから成る母基板1と、ダミー領域3を被覆する絶縁層4とを具備し、絶縁層4は、母基板1を成すセラミックスと同じセラミックスを主成分とし金属酸化物を添加して成るセラミックスから成る。

(もっと読む)

厚膜部材パターンの製造方法

【課題】 立体形状に優れた厚膜部材パターンを少ない工程数で製造しうる製造方法を提供する。

【解決手段】 基板1上に、第一の前駆体層2aと焼成による収縮率が第一の前駆体層2aよりも大きい第二の前駆体層3aとを積層し、該積層体4に対して、一括して露光、現像、焼成を行い、エッジ部が順テーパー形状の厚膜部材パターン9を得る。

(もっと読む)

1 - 20 / 21

[ Back to top ]