Fターム[5E315BB04]の内容

印刷回路用の絶縁金属基体 (4,442) | 絶縁金属基板の材料 (1,502) | 金属材料 (904) | 銅 (229)

Fターム[5E315BB04]に分類される特許

141 - 160 / 229

メタルコア基板の製造方法

【課題】両面に回路パターンが形成された両面配線基板の外形加工において万が一バリが出たときでも、ショートの発生可能性をなくし、不良品の発生を回避する。

【解決手段】メタルコア11の両面に絶縁層21a,21aが積層されるとともに、これらの絶縁層には回路パターン31bが形成された被加工材41を得た後、該被加工材41から製品となる基材素材43をダイとポンチの相対移動によるせん断で打ち抜く外形加工を行うメタルコア基板の製造方法であって、被加工材41における基板素材43に対応する部位の表裏両面のうち、せん断を行う位置である仮想せん断線44の内周側の近傍部位に回路パターン31bを有しない方の面をダイ又はポンチに当てる当接面として外形加工を行うメタルコア基板の製造方法。

(もっと読む)

回路モジュールの製造方法

【課題】 回路基板を放熱部材に貼り付けることによる反りを小さくした回路モジュールの製造方法を提供する。

【解決手段】 回路基板1が貼り付けられる回路基板搭載部2aおよび回路基板搭載部2aの2倍以上の厚みで回路基板搭載部2aの外周側に沿って設けられた補強部2bを有する放熱部材2を準備する工程1と、回路基板搭載部2aの上面に回路基板1をロウ材3を介して載置する工程2と、ロウ材3を加熱して溶融させた後に冷却して固化させ、回路基板1を放熱部材2の回路基板搭載部2aにロウ材3で貼り付ける工程3と、放熱部材2の補強部2bを回路基板搭載部2aから分離する工程4とを含む回路モジュール10の製造方法である。放熱部材2側が凹むように反らせようとする応力と、回路基板搭載部2aの外周側に沿った方向に回路基板1側が凹むように反らせようとする応力とが相殺するので、回路モジュール10の反りを小さくすることができる。

(もっと読む)

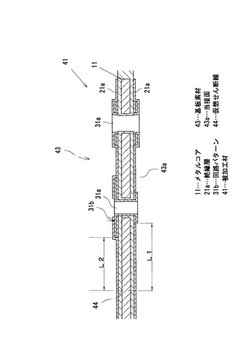

メタルコア基板の製造方法

【課題】メタルコア基板の製造における外形加工で、外形加工後のメタルコアの「バリ」と「だれ」の双方の発生を抑制して、品質の向上を図る。

【解決手段】メタルコア11の表面に絶縁層21aを有した被加工材41に対して、これをダイ55とポンチ53により打ち抜く外形加工を施す。この外形加工を、メタルコア11の材質及び厚さに基づいて定められる適正隙間よりも小さく、絶縁層21aの材質及び厚さに基づいて定められる適正隙間よりも大きい外形加工隙間cで行う。

(もっと読む)

プリント配線板及びその製造方法

【課題】コアとなる導体層を内部に有し、実装密度が高くかつ放熱性や量産性に優れた信頼性の高いプリント配線板及びその製造方法を提供する。

【解決手段】2以上の金属箔と少なくとも1以上のコア導体層111を有し、金属箔は少なくともコア導体層の両側に1層ずつ配置され、金属箔とコア導体層間は絶縁層を介しており、コア導体層と電気接続せずに金属箔同士を電気接続するスルーホール及び/又はインナービアホールのバイアホールを備え、コア導体層の厚さは0.3〜0.4mmとなっており、コア導体層のバイアホール形成用下穴の穴径dは1.0〜3.0mmとなっており、かつ隣接する前記バイアホール形成用下穴同士で挟まれた領域の前記穴径方向の距離Lが前記バイアホール形成用下穴の前記穴径dに対して80%以上となっている。

(もっと読む)

金属コア多層プリント配線板

【課題】低コストで熱衝撃環境下での信頼性の高い金属コア多層プリント配線板を提供する。

【解決手段】プリント配線板の導体層として内部に金属コア111と内層導体112,113を有し、更に外部に外層導体114,115を有し、金属コアと内層導体の間には内側絶縁層を有し、金属コア又は内層導体と外層導体の間には外側絶縁層を有し、当該プリント配線板の厚さ方向にスルーホール101が形成され、スルーホールの内面には前記外層導体間を電気的に接続するように金属めっきが形成され、内側絶縁層及び外側絶縁層の厚さ方向の熱膨張係数が45〜70ppm/℃であり、金属めっきと金属コア及び/又は前記内層導体の間に絶縁部が形成され、絶縁部は厚さ方向に0.6mm以上連続して形成されており、金属めっきと導体層間の絶縁部がスルーホールの径方向で0.5mm以下となっている。

(もっと読む)

金属ベース回路基板及びその製造方法

【課題】絶縁層カケの無い、沿面放電耐圧特性及び絶縁信頼性に優れる金属ベース回路基板を提供する。

【解決の手段】プレス金型の抜き落とし箇所に最大剪断荷重の1.0倍から0.1倍の力を有するプッシュバック機構を設け、且つダイスと地面の隙間にロックウェル硬度で50〜80の硬度を有する鋼材を設けた金属ベース回路基板の製造方法であり、前記方法で得られた、絶縁層の厚みが150μm〜450μmであることを特徴とする金属ベース回路基板。

(もっと読む)

金属箔、それを用いた金属ベース回路基板、金属ベース多層回路基板の製造方法

【課題】高放熱性を有し、長期に渡って信頼性を発揮できる回路基板を安定して提供する。

【解決手段】本発明は、金属箔の一主面上に絶縁層を設けてなる絶縁層付き金属箔であって、絶縁層が、エポキシ樹脂、硬化剤、硬化触媒および無機フィラーを含有し、Bステージ状態であって、しかも前記エポキシ樹脂がエポキシ樹脂中に水素添加したエポキシ樹脂を40質量%以上含有していることを特徴とする絶縁層付き金属箔、並びに、前記金属箔を用いた金属ベース回路基板、金属ベース多層回路基板の製造方法。

(もっと読む)

放熱基板及びこれを用いた回路モジュール

【課題】放熱性に優れるとともに、膨張係数の差による応力を緩和することができる平面性に優れた放熱基板及びこれを用いた回路モジュールを実現することを目的とする。

【解決手段】配線パターンを形成する金属材からなるリードフレーム1と、金属板3と、熱伝導性フィラーを含有した樹脂材からなる熱伝導樹脂4を成形して一体化した放熱基板であって、前記金属板3を空洞6を有する中空構造とすることにより、放熱性と温度変化に対する基板の反りを抑制した放熱基板を提供することができる。

(もっと読む)

金属ベース回路基板

【課題】安価で、耐湿性に優れ、特に高温高湿下で直流高電圧印加時の長時間使用に耐えうる回路基板を提供する。

【解決の手段】回路と回路、又は回路と金属箔若しくは金属板とが絶縁層を介して設けられている回路基板であって、前記絶縁層が無機イオン交換体を含有し、しかも前記無機イオン交換体を95℃20時間の熱水抽出処理した際に得られる水のpHが7〜10であることを特徴とする回路基板と、金属箔又は金属板の一主面上に、95℃20時間の熱水抽出処理した際に得られる水のpHが7〜10である無機イオン交換体を含有する絶縁層を介して、回路形成用の金属箔を接合し、少なくとも前記回路形成用の金属箔より回路形成する回路基板の製造方法であって、前記回路形成する方法が酸エッチング法であることを特徴とする回路基板の製造方法。

(もっと読む)

プリント配線板及びその製造方法

【課題】基板端面から露出した金属コアを内部に有し、実装密度が高くかつ放熱性や量産性に優れた信頼性の高いプリント配線板及びその製造方法を提供する。

【解決手段】圧延銅箔からなる金属コア100を内部に有し、金属コア100の両面に絶縁層111,112が積層され、絶縁層に電解銅箔からなる外層導体121,122が積層されたプリント配線板であって、金属コアの端部100aがプリント配線板の端面から露出しており、かつ金属コアの両面にエッチング液による粗面化を施して絶縁層を積層したプリント配線板において、絶縁層が積層される金属コアの表面粗度Raが1.8μm以上となっている。

(もっと読む)

金属コア多層プリント配線板

【課題】低コストで熱サイクルに対するインナービアホールの破断が少なく信頼性の高い金属コア多層プリント配線板を提供する。

【解決手段】プリント配線板の導体層として、内部に金属コア111を有すると共に、金属コアの両側に内側絶縁層121,122を介して内層導体112,113をそれぞれ少なくとも1枚ずつ有し、かつ内層導体の両側に外側絶縁層123,124を介して外層導体114,115をそれぞれ1枚ずつ有することで金属コアを含む導体層が少なくとも5層構造をなし、金属コア多層プリント配線板の内層導体間の電気的接続を図るためのインナービアホール101が金属コア多層プリント配線板内部に形成され、かつ金属コアがインナービアホールの銅めっきと接続しておらず、かつインナービアホールに沿った方向における前記内側絶縁層と外側絶縁層の熱膨張係数が異なっている。

(もっと読む)

プリント配線板およびその製造方法

【課題】導電性の良好な導電性ペーストを使用することにより、優れた接続信頼性を有するプリント配線板を提供することを目的とする。

【解決手段】本発明のプリント配線板1は、金属基板2と、金属基板2の表面上に設けられた絶縁層3と、絶縁層3の表面上に設けられ、金属基板2と電気的に接続される導電層4とを備えている。また、プリント配線板1は、絶縁層3と導電層4に形成され、金属基板2を底面とするとともに、絶縁層3、および導電層4を壁面とする貫通孔6と、貫通孔6に充填され、金属基板2と導電層4を電気的に接続するための導電性ペースト7を備えている。そして、プリント配線板1において、金属基板2と導電性ペースト7との界面に対して、電流を流す処理がなされている。

(もっと読む)

配線回路基板およびその製造方法

【課題】静電気の帯電を効率的に除去して、実装される電子部品の静電破壊を確実に防止することのできる、配線回路基板およびその製造方法を提供すること。

【解決手段】回路付サスペンション基板1において、第1半導電性層5を、導体パターン4から露出するベース絶縁層3の表面に、導体パターン4および金属支持基板2と電気的に接続されるように形成し、第2半導電性層7を、カバー絶縁層6の表面に、金属支持基板2と電気的に接続されるように形成する。第1半導電性層5と第2半導電性層7とによって、導体パターン4、ベース絶縁層3およびカバー絶縁層6に帯電する静電気を、金属支持基板2に接地させ、効率的に除去することができ、実装される電子部品の静電破壊を確実に防止することができる。

(もっと読む)

回路基板、その製造方法及び半導体装置

【課題】液冷された金属板をコア基板とし、コア基板の両面に設けられた配線基板間を接続するビアを有する回路基板を提供する。

【解決手段】コア基板21の流路21a間に設けられた隔壁11bに貫通孔18を形成し、その貫通孔18を埋め込む絶縁物16中にビア14を形成する。あるいは、コア基板をベーパーチャンバで構成し、コア基板を貫通する貫通孔を嵌合する金属管で密封し、その金属管内を埋める絶縁物中にビアを形成する。ビア14を金属製のコア基板21と絶縁して、コア基板21の面内のほぼ任意の位置に形成することができる。

(もっと読む)

金属プリント基板

【課題】 基板シートに形成した分断用溝の部分で折り割りして金属プリント基板となる各個片に分離しても、各個片が撓んで該個片に実装した電子部品が撓みストレスを受けることのない金属プリント基板を提供する。

【解決手段】 導体パターンが形成されると共に電子部品21が実装された個片を複数個形成した基板シート1から前記個片を分離することで得られる金属プリント基板である。個片の周囲の端辺の一部に該個片と基板シートの個片以外の部分10との接続部分10aを形成すると共に、個片の周囲の端辺の残りの部分に該個片と基板シート1の個片以外の部分10とを分離する分離溝12を形成し、前記接続部分10aに厚みを薄くしてなる分断用溝3を形成した金属プリント基板において、撓みに対する耐性の低い電子部品21aを個片の接続部分10aを形成していない端辺に実装した。

(もっと読む)

金属プリント基板

【課題】基板シートに形成した分断用溝の部分で折り割りして金属プリント基板となる各個片に分離しても、各個片が撓んで該個片に実装した電子部品が撓みストレスを受けることのない金属プリント基板を提供する。

【解決手段】導体パターンが形成されると共に電子部品21が実装された個片11を複数個形成した基板シート1から前記個片11を分離することで得られる金属プリント基板2である。基板シート1の各個片11と該個片以外の部分10との接続部分10aに分断用溝3を形成し、前記個片11の分断用溝3と該個片11に実装した電子部品21との間に該個片11を貫通する貫通穴4を形成した。

(もっと読む)

絶縁基板およびその製造方法、ならびに半導体装置の製造方法

【課題】半導体素子が発する熱を拡散させるため、絶縁基板の回路パターンを厚くすると、エッチングに時間を要するうえ、加工精度が良くなかった。少ない工数で製造が可能で安価かつ放熱性に優れた絶縁基板を提供する。

【解決手段】絶縁層上に形成された回路パターン上に、はんだシートを介して金属ブロックを載置し、あるいは、予め金属ブロックをはんだ接合し、この金属ブロック上にコールドスプレー法にて金属材料を積層することにより、上積み回路パターンを形成する。

(もっと読む)

集合プリント配線板

【課題】品質及び歩留まり良く個片プリント配線板に分割することができる集合プリント配線板の提供。

【解決手段】肉厚な金属ベース板を備えていると共に、捨て基板部を備えている集合プリント配線板であって、各個片プリント配線板相互の連結箇所及び前記個片プリント配線板と捨て基板部との連結箇所に、表面部から設けられた第1のV字状溝と、それと対向する裏面部から設けられた第2のV字状溝とからなる分割溝を有する集合プリント配線板;肉厚な金属ベース板を備えていると共に、捨て基板部を備えている集合プリント配線板であって、各個片プリント配線板と捨て基板部との連結箇所に、プリント配線板の表面部から設けられた第1のV字状溝と、それと対向する裏面部から設けられた第2のV字状溝からなる分割溝が設けられていると共に、各個片プリント配線板相互間に抜き部が設けられている集合プリント配線板。

(もっと読む)

配線回路基板の製造方法

【課題】簡易な層構成により、伝送損失を低減させることができるとともに、金属支持基板と金属箔との密着性を十分に図ることができ、優れた長期信頼性を確保することができる配線回路基板の製造方法を提供すること。

【解決手段】金属支持基板2を用意し、その金属支持基板2の上に金属薄膜3を形成し、その金属薄膜3の上に金属箔4を形成し、金属箔4および金属支持基板2の上にベース絶縁層5を形成し、ベース絶縁層5の上に導体パターン6を配線回路パターンとして形成し、金属支持基板2における金属箔4と対向する部分に、エッチングにより開口部9を形成する。

(もっと読む)

金属箔張積層板及びその製造方法

【課題】本発明は、生産性及び品質を向上させることができ、かつ、製造コストを低減させることができる金属箔張積層板及びその製造方法を提供する。

【解決手段】本金属箔張積層板Aは、コア板1と、コア板1の表面及び裏面側に配置され、コア板1の面積よりも狭く形成された第1のプリプレグ2及び第2のプリプレグ3と、第1のプリプレグ2及び第2のプリプレグ3の表面側に配置され、コア板1の面積よりも広く形成された第1の金属箔4及び第2の金属箔5とを有する。コア板1は略長方形状に形成され、第1のプリプレグ2及び第2のプリプレグ3が配置されてない領域となる4つの隅部に、表面と裏面とを貫通する加工位置決め用の基準孔1aが形成されている。この基準孔1aに基づいて金属箔張積層板Aを所定の形状になるように裁断加工が行われる。

(もっと読む)

141 - 160 / 229

[ Back to top ]