Fターム[5E317CD05]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | その他の処理 (3,445) | 粗面化 (75)

Fターム[5E317CD05]に分類される特許

21 - 40 / 75

多層プリント配線板

【課題】片面が平滑なシャイニー面であり他の片面が粗面化したマット面である電解銅箔と、前記マット面を底部としたIVHとを有する多層プリント配線板において、このマット面を底部として多層プリント配線板に、レーザー加工によりIVH(インターステイシャルビアホール)を形成したときに、このマット面の銅箔上の非有機系被膜分解物によるレーザー加工残差がめっき被着面に発生しやすい。そのため、IVHの底面とそれと接するマット面の間で接続不良を発生しやすい。

本発明は、この銅マット面を底部としたIVH内の、レーザー加工残差や汚れを容易に除去し、IVHの底面とそれと接するマット面の間で発生する接続不良を改善する。

【解決手段】 マット面を底部としたIVHを形成する前に、その底部部分の電解銅箔を平均表面粗さ3μmまたはそれ以下に減少するようにハーフエッチングする。

(もっと読む)

部品内蔵配線板、部品内蔵配線板の製造方法

【課題】フリップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板およびその製造方法を提供すること。

【解決手段】第1の絶縁層と、第1の絶縁層に対して積層状に位置する第2の絶縁層と、第2の絶縁層に埋設された、端子パッドを有する半導体チップと、第1の絶縁層と第2の絶縁層とに挟まれて設けられた、半導体チップ用の実装用ランドを含む配線パターンと、半導体チップの端子パッドと配線パターンの実装用ランドとの間に挟設された、該端子パッドと該実装用ランドとを電気的に接続するはんだ材と、半導体チップと第1の絶縁層および配線パターンとの間に設けられた樹脂とを具備し、この樹脂が、はんだ粒子が分散された異方性導電性樹脂であり、上記はんだ材が、樹脂中に分散されたはんだ粒子の溶融により生じたはんだ材である。

(もっと読む)

配線基板の製造方法、配線基板

【課題】導電性基板に絶縁層を介してビアが設けられた配線基板において、導電性基板とビアとの絶縁信頼性が高い配線基板を製造する方法を提供する。

【解決手段】貫通孔を備える導電性の基板を準備する工程と、反応性置換基を有するアリールジアゾニウム塩が溶解した溶液に前記基板を浸漬する工程と、前記貫通孔の壁面に前記反応性置換基と反応可能な有機樹脂を含む樹脂組成物を設ける工程と、前記樹脂組成物を硬化させ、電気的絶縁性を有する絶縁層を形成する工程と、前記絶縁層を挟んで前記基板と反対側に導電層を設ける工程とを有することを特徴とする配線基板の製造方法。

(もっと読む)

配線基板及びその製造方法

【課題】配線層の微細化(ライン:スペースが15:15μm以下)に対応できると共に、配線層とその下の絶縁層との十分な密着性が得られる配線基板の製造方法を提供する。

【解決手段】下地層10の上に第1配線層20を形成する工程と、第1配線層20の上に、絶縁層30の上に保護層36が設けられた積層体を形成する工程と、保護層36及び絶縁層30を加工して第1配線層20に到達するビアホールVHを形成する工程と、保護層36をマスクにしてビアホールVH内をデスミア処理してその側面を粗化する工程と、保護層36を除去する工程と、ビアホールVHを介して第1配線層20に接続される第2配線層40を絶縁層30の上に形成する工程とを含む。絶縁層30の表面を粗化した後に第2配線層40を形成してもよいし、絶縁層30の表面を粗化せずに第2配線層40を形成してもよい。

(もっと読む)

配線基板

【課題】絶縁基体を具備してなる配線基板において、絶縁基体に形成された貫通孔と、貫通孔内に設けられた貫通導体との密着性を向上させ、信頼性に優れた配線基板を提供する。

【解決手段】絶縁基体1と、該絶縁基体1に形成された貫通孔3と、該貫通孔3に形成された第一の金属相5からなる貫通導体5を具備してなる配線基板17において、前記貫通孔3の内壁と前記貫通導体5とが、第二の金属相6aと無機粉末6bとを含有してなる中間領域6を介して接続されてなることを特徴とする。

(もっと読む)

多層配線基板、及びその製造方法

【課題】ビア導体の密着強度を高めることができ、製品歩留まりを向上することができる多層配線基板を提供すること。

【解決手段】コアレス配線基板10は、コア基板を有さず、導体層26及び樹脂絶縁層21〜24を交互に積層して多層化した積層構造体20を有する。各樹脂絶縁層21〜24は、エポキシ樹脂中にガラスクロス36を含んで形成されている。各樹脂絶縁層21〜24には、複数のビア穴32が貫通形成され、各ビア穴32には、導体層26間を電気的に接続するフィルドビア導体33がそれぞれ形成されている。各樹脂絶縁層21〜24に含まれるガラスクロス36の先端がビア穴32の内壁面から突出し、フィルドビア導体33の側壁に食い込んでいる。

(もっと読む)

配線基板の製造方法

【課題】ビア導体を短い時間に形成することが可能な配線基板の製造方法を提供する。

【解決手段】上面に金属層9を有するフィルム層6bを準備する工程と、接着層6aを介してフィルム層6bの下面を導電板12に貼り合わせる工程と、フィルム層6b及び接着層6aの両層を貫く貫通孔Pを形成する工程と、導電板12に電気を流して貫通孔Pにビア導体8を形成するとともに、ビア導体8の一部を金属層9上にまで延在させてビア導体8と金属層9とを接着させる工程とを備えたことを特徴とする配線基板の製造方法。

(もっと読む)

配線基板及びその製造方法、並びに実装構造体

【課題】本発明は、スルーホール導体とスルーホールの内壁面との接着力を向上させることが可能な配線基板及びその製造方法、並びに実装構造体を提供することを目的とする。

【解決手段】フィルム層8と接着層9とが交互に複数積層された基体5と、基体5を貫通するスルーホールSと、スルーホールSの内壁面から前記フィルム層8の一部がスルーホールSの内方へ突出するようにして形成された凸部8aと、スルーホールSの内壁面に沿って形成されるとともに、凸部8aの表面を被覆するスルーホール導体10と、を備えたことを特徴とする配線基板2。

(もっと読む)

多層プリント配線板の製造方法、多層プリント配線板

【課題】微細配線形成性、ビア穴接続信頼性、はんだ耐熱性およびピール強度に優れる多層プリント配線板を低コストで得るための技術の開発。

【解決手段】内層コア基板110に積層する絶縁樹脂層8として、デスミア処理の処理条件が過マンガン酸ナトリウム濃度60g/l、NaOH濃度45g/l、液温80℃、処理時間20分における重量減少量が1g/m2以上、5g/m2以下である絶縁樹脂層を用いる多層プリント配線板の製造方法、多層プリント配線板を提供する。

(もっと読む)

印刷回路基板及びその製造方法

【課題】デスミア処理により粗さを形成できる樹脂層を用いて印刷回路基板の製造工程を行うことにより、微細な第2回路パターンをより容易に形成することができる印刷回路基板及びその製造方法を提供する。

【解決手段】本発明の印刷回路基板の製造方法は、第1絶縁層、第1回路パターン、第2絶縁層、及び樹脂層が順に積層された基板を提供するステップと、基板を貫通する貫通孔を形成するステップと、デスミア処理により樹脂層に粗さを形成するステップと、貫通孔を介して層間導通を行うビアを形成するステップと、粗さが形成された樹脂層に第2回路パターンを形成するステップとを含むことを特徴とする。

(もっと読む)

表面処理銅箔及び回路基板

【課題】家電製品・携帯電子機器などの薄型化・小型化に対応でき、ファインパターン化の要求を満たす表面処理銅箔、特に、IVH法による回路構成に適した表面粗さが小さく、かつ絶縁基板との密着性が良好であり、導電性ペーストの金属粒との接続抵抗が低い表面処理銅箔を提供すること。

【解決手段】絶縁基板の表裏に銅箔回路が設けられ、これら銅箔回路が絶縁基板に設けたスルーホールに充填の金属粒子で接続されている積層基板における前記銅箔回路を構成する表面処理銅箔であって、銅箔(元箔)の少なくとも片面は、該銅箔表面に接合される前記金属粒子との接合部の、前記金属粒子との接合面の面積が銅箔表面積の30%以上となるように表面処理されている表面処理銅箔である。

(もっと読む)

多層プリント配線板の製造方法及び多層プリント配線板

【課題】エッチバック現象及びビアホール壁面からのガラスクロスの突出を共に十分に抑制でき、信頼性の高いビアを形成することができる、多層プリント配線板の製造方法を提供すること。

【解決手段】本発明の多層プリント配線板の製造方法は、ガラスクロス1に熱硬化性樹脂組成物2を含浸させたプリプレグ3により形成された絶縁層4に、レーザー照射によりビアホール5を形成し、該ビアホール5にガラスエッチング溶液によるガラスエッチング処理を施した後、酸化剤溶液によるデスミア処理を施す。かかる構成の採用により、エッチバック現象及びビアホール壁面からのガラスクロスの過大な突出を共に十分に抑制でき、信頼性の高いビアを形成することができ、特に、トップ径75μm以下というような小径のビアホールに対しても高信頼性のビアを形成することができる。

(もっと読む)

プリント配線板の製造方法

【課題】ダイレクトレーザー加工で多層積層板にビアを形成する場合に、ビア底に位置する内層の銅層や多層積層板表面側の銅層表面を過剰にエッチングすることなく銅の飛散り物を確実に除去できるプリント配線板の製造方法を提供する。

【解決手段】多層積層板の最外層の銅7または銅合金表面にレーザー光を照射してビアを形成するプリント配線板の製造方法において、レーザー光照射後に前記最外層の銅7または銅合金表面に、スプレー処理におけるエッチング速度/ディップ処理におけるエッチング速度の比が3〜5であるエッチング液であって、硫酸および過酸化水素を含むエッチング液21をスプレー処理で接触させる。

(もっと読む)

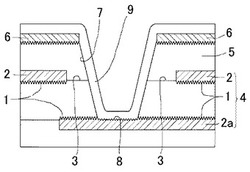

多層プリント配線板及び多層プリント配線板の製造方法

【課題】 基板表面を平坦に形成し得ると共に層間樹脂絶縁層のデラネーションの発生させない多層プリント配線板を提供する。

【解決手段】 多層プリント配線板10においては、下層バイアホール50の表面が平坦であるため、上層のバイアホール70が接続されても、多層プリント配線板の表面の平滑性を損なうことがない。また、製造工程においてプレーン層53の上層に層間樹脂絶縁層60を形成する樹脂を塗布する際に、プレーン層53のバイアホール50Aの窪み50a内へ樹脂を逃がすこができるため、層間樹脂絶縁層60の厚みを均一にでき、多層プリント配線板の表面を平坦に形成することが可能となる。更に、プレーン層53に形成されるバイアホール50Aの窪み50aがアンカーとなってプレーン層53と上層の層間樹脂絶縁層60との密着性を高めるため、該層間樹脂絶縁層60に剥離(デラネーション)が生じ難い。

(もっと読む)

配線及び層間接続ビアの形成方法

【課題】電気めっきによって、基板上に配線又は層間接続ビアを形成するとき、不要な金属層を除去する作業を軽減化する。

【解決手段】電気めっきで使用するめっき液に、添加剤を添加する。添加剤は、めっき反応を抑制する機能を有するが、めっき反応の進行と共に、めっき反応を抑制する機能が減少する特性を有する。添加剤は、金属の析出過電圧を大きくする機能を有するが、反応の進行と共に、金属の析出過電圧を小さくする特性を有する。それによって、基板に形成した溝及び凹部に選択的に金属を析出させることができる。基板上に配線又は層間接続ビアを形成するとき、所定の表面粗さを有する溝及び凹部を基板に形成する。

(もっと読む)

多層配線基板の製造方法

【課題】めっきレジスト残さの悪影響を取り除いて、電解めっきで上層配線層の形成と前記ビアホールの穴埋めする多層配線基板の製造方法を提供する。

【解決手段】回路形成した内層材2にプリプレグ3とその上層に金属箔4とを積層一体化し、その金属箔を穴形状にパターニングした後レーザーによりビアホール5を設け、電解めっきで上層配線層の形成と前記ビアホールの穴埋めする多層配線基板の製造方法において、上層の配線層上の下地無電解めっき層7の膜厚が半分以下になるまでエッチングで除去してから、電解フィルドめっき9で前記ビアホール5を穴埋めする。

(もっと読む)

電子装置

【課題】接触不良を低減する端子を搭載した電子装置を提供する。

【解決手段】第1の端子13を搭載した電子装置11であって、第1の端子13は、外部の第2の端子28が電気的に接続される最終接触領域14と、第2の端子28が最終接触領域14に至るまでに接触しながら第1の端子13に対して相対的に移動する移動領域15とを有し、移動領域15は、最終接触領域14に第2の端子28によって運搬される異物Dの量を低減する異物取り部16を有することを特徴とする電子装置を提供する。

(もっと読む)

プリント配線基板及びその製造方法

【課題】ファインパターン形成のために表層の導電層厚を薄く抑えながら層間接続を実現し、優れたビア接続信頼性を持つ配線基板を提供することを目的とする。

【解決手段】第1の導電層と第2の導電層に挟まれた絶縁層に前記第1の導電層表面が露出するように穴加工を施した有底の穴内を導電体によって接続したビアホールを有するプリント配線基板において、前記絶縁層のビアホール側壁面にのみ形成される第3の導電層と、前記第2の導電層表面及び前記ビアホール内壁面全体を覆うように形成される第4の導電層を有することを特徴とするプリント配線基板である。

(もっと読む)

多層配線基板の製造方法および多層配線基板

【課題】多層配線板の製造工程を簡略化し、安価で、変形が低減される等の特性に優れた多層配線板を提供すること。

【解決手段】低解像度の感光性絶縁樹脂層13Aの一部(遮光部31Bの直下にある部分)を実質的に硬化させず、一部(メッシュ部31Cの直下にある部分)を不完全に露光して不完全に光硬化させ、絶縁層13に、第1の導体層11に達する穴Hと溝Gとを同時形成する。穴Hおよび溝Gに導電体を充填することで、ビアホールおよび配線パターンが同時に一体的に形成された第2の導体層12を形成する。

(もっと読む)

環境に優しい無電解銅組成物

【課題】ホルムアルデヒドを含まず、環境に優しい無電解銅組成物を提供する。

【解決手段】1以上の銅イオン源と、1以上のチオカルボン酸と、グリオキシル酸およびその塩と、組成物をアルカリ性に維持するための1以上のアルカリ性化合物とを含み、チオカルボン酸が、下記式を有する組成物を用いて無電解メッキを行う。 HS−(CX1)r−(CHX2)s−COOH(式中、X1は−Hまたは−COOHであり、X2は−Hまたは−SHであり、rおよびsは正の整数であり、rが0〜2、または0または1であり、sが1または2である)。

(もっと読む)

21 - 40 / 75

[ Back to top ]