Fターム[5E343BB28]の内容

プリント配線の製造 (50,760) | 導体パターンの形状、構造・材料 (16,522) | 導体材料(サーメット等) (10,751) | 金属単体 (9,947) | 3B族 (433) | Al (418)

Fターム[5E343BB28]に分類される特許

201 - 220 / 418

基板の配線形成方法

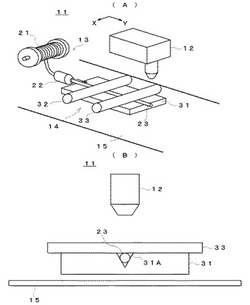

【課題】本発明は、基板基材上に導電性金属材で配線を形成する基板の配線形成方法に関し、配線パターンを形成する際に使用される導電金属材の無駄をなくすことを目的とする。

【解決手段】基板基材15上に形成させる所定の配線パターンに応じた位置に、配線の基材となる導電性金属材の金属線材23を線材供給部21から供給ノズル22を介して順次供給し、当該供給された金属線材23をレーザ照射手段12よりレーザを照射することにより溶解させて基板基材15上に当該溶解金属を固着させて配線パターンとさせる構成とする。

(もっと読む)

基板配線用金属材

【課題】本発明は、基板基材上に配線パターンを形成する導電性の基板配線用金属材に関し、配線パターンを形成するに際して導電性金属材を効率よく溶解させることを目的とする。

【解決手段】レーザ13が照射されることで溶解されて基板基材上に固着されることで配線パターンを形成させるための導電性の金属線材11であり、その軸方向に、照射されたレーザ13を受光させる窪み12を形成させ、当該窪み12内で乱反射したレーザ14のエネルギを当該窪み12の側部12Aに与える構成とする。

(もっと読む)

配線基板作製方法及び配線基板

【課題】本発明は、基板基材上に電子部品を実装させるための導電性の金属膜を形成する配線基板作製方法及び配線基板に関し、基板作製に際して工程削減と使用される導電金属材の無駄を省くことを目的とする。

【解決手段】導電性金属プレート13上に接触又は微小間隔で位置された基板基材21Aの所定部分にレーザ14Aを照射し、レーザ照射時に、基板基材21Aのレーザ照射位置に穴部22と、当該穴部22の周辺に当該導電金属プレート12へのレーザ照射で発生した金属イオン13Aを付着固化させた金属膜31とを形成させる構成とする。

(もっと読む)

転写フィルムおよびパターンの形成方法

【課題】従来の製造方法と比べて、実質的に作業性を向上することができ、金属膜の厚膜形成時でも製造効率の優れたパターンの製造できる転写フィルム、およびパターンの形成方法を提供する。

【解決手段】支持フィルム上に、(A)レジスト層、(B)金属層、および(C)粘着層が積層されていることを特徴とするパターン形成用転写フィルム。

(もっと読む)

配線の製造方法

【課題】耐熱性が低い基材上に、ばらつきが少なく、電気抵抗がほぼ均一で、かつ、低抵抗化を実現した配線を製造する方法を提供することを目的とする。

【解決手段】基材上に配置された金属粒子を含む塗布膜に電流を流すことにより前記塗布膜を焼成し、前記金属粒子から形成された配線を得る配線の製造方法が提供される。この製造方法では、前記金属粒子が、金、銀、白金、銅、鉄、パラジウム、スズ、ニッケル、アルミニウム、ジルコニウム、チタンおよびタングステンの金属群から選択された1種の金属、または、前記金属群から選択された2種以上の合金であるのが好ましい。

(もっと読む)

電子回路およびその製造方法

【課題】電子回路のマイグレーションを防止し、長時間駆動した場合であっても絶縁抵抗が低下しない電子回路、および高い導電性を有する導電膜を、低コストで製造する方法を提供する。

【解決手段】支持体12上に金属を含有する金属配線部14を形成する金属配線部形成工程と、金属配線部に金属イオントラップ剤(メルカプト化合物含有溶液)を接触させ、金属配線部にメルカプト化合物を吸着させるメルカプト化合物吸着工程とを有することを特徴とする電子回路10の製造方法。

(もっと読む)

グリーンシート及びグリーンシートの製造方法

【課題】別途新たな表面改質を行うことなく、導電性インクの液滴を用いても描画面に高精細のパターン描画できるグリーンシート及びグリーンシートの製造方法を提供する。

【解決手段】ガラスセラミック粉末とバインダ樹脂を分散媒で混練して、グリーンシート18となる混練物を作る際、フッ素系界面活性剤を加えて練り合わせ、その混練物を成形して作ったグリーンシート18を撥液性にする。吐出ヘッド30から吐出しグリーンシート18に着弾する液滴Fbは、グリーンシート18内に浸透せず、描画面18aに滴となって留まり、描画面18a上で蒸発・乾燥することから、描画面18aに金属インクFによる微細な配線パターンを描画することができる。

(もっと読む)

多層プリント配線板及びその製造方法

【課題】薬液処理による粗化工程を行わずに低コストで金属配線層に凹凸を形成して、金属配線層上に積層する絶縁樹脂層との密着性を向上させることができる多層プリント配線板及びその製造方法を提供することである。

【解決手段】第1の絶縁樹脂層と、第1の絶縁樹脂層に所望のパターンに形成された第1の金属配線層と、第1の金属配線層上に形成された第2の絶縁樹脂層と、第1の金属配線層にビアホールを介して電気的に接続され、凹凸が形成された第2の金属配線層と、を有することを特徴とする多層プリント配線板。

(もっと読む)

電子デバイス及びその製造方法

【課題】絶縁基材と金属基材とを低い加熱温度で接合することができ、しかも、接合部の熱伝導性に優れる電子デバイス及びその製造方法を提供する。

【解決手段】絶縁基材3に金属基材5を接合した電子デバイス1の製造方法において、絶縁基材3上に活性金属を含むメタライズ層7を形成し、メタライズ層7上に銅及び銀の少なくとも一方の元素を含む第1中間層9を形成し、第1中間層9上に銅及び銀の少なくとも一方の元素を含む微粒子を接合してなる微粒子膜11を形成し、微粒子膜11上に金属基材5を配置して加熱及び加圧することにより絶縁基材3と金属基材5とを接合することを特徴とする。

(もっと読む)

基板に微粒子の薄層を形成する方法

本発明は、微粒子と分散剤を含む組成物の層を基板に適用し、層を帯電ガスで処理して、分散剤を層から除去し、誘導加熱して、微粒子の機能結合を形成することにより、微粒子の薄層を基板に形成する方法である。 (もっと読む)

導体パターンの形成方法及び導体パターン

【課題】歩留まりを高めることができると共に、少ない工程数で比抵抗の低い導体パターンを容易に形成することができる導体パターンの形成方法を提供する。

【解決手段】導体パターン3の形成方法に関する。基材1に導電性ペースト2を所定形状に印刷する。その後、これをプレスする。

(もっと読む)

液滴吐出装置

【課題】基板に着弾した液滴の乾燥を促進させ作業効率を向上させることができる液滴吐

出装置を提供する。

【解決手段】吐出ヘッド本体30Aを挟んで、籠41に収容された水分吸着粒子42から

なる水分吸着装置40を配置した。水分吸着装置40は、着弾した液滴Fbの乾燥を妨げ

るグリーンシート4Gから発生し同グリーンシート4Gの表面に停留する水蒸気を吸着し

、グリーンシート4Gの表面を乾燥状態にする。従って、吐出ヘッド30から吐出されグ

リーンシート4Gに着弾した液滴Fbの乾燥を促進させることができる。

(もっと読む)

導電性パターン及びその形成方法

【課題】真空蒸着による電極形成法は工程時間が長く、薄膜形成装置及び材料の価格が高く、エッチング(etching)時に環境汚染を引き起こすおそれがあるという問題点がある。

【解決手段】本発明は導電性パターン及び上記導電性パターンの形成方法に関し、より具体的に上記導電性パターンの形成方法は、1)基板を準備するステップ、2)上記基板上に接着改善剤及び溶媒を含む第1組成物を印刷して第1パターンを形成するステップ、3)上記第1パターン上に伝導性粒子及び溶媒を含む第2組成物を印刷して第2パターンを形成するステップ、及び4)上記第1パターン及び第2パターンを焼成するステップを含む。本発明に係る導電性パターンの形成方法は、パターンと基板間の付着性を増進させることができ、疎水性基板においてもバンクを形成することなく高い解像度の微細なパターンを形成することができる。

(もっと読む)

導電性パターン部材、その形成方法、及び、それを備える有機EL表示装置

【課題】ITOなどの導電性基材と、その表面に形成された微細配線とが、任意の箇所で簡易に電気的にコンタクトしてなる導電性パターン部材、及び、導電性基材との密着性に優れた微細な導電性パターンを形成することができ、且つ、該導電性パターンと導電性基材とを任意の箇所で簡易に電気できにコンタクトさせうる導電性パターンの形成方法を提供する。

【解決手段】導電性基材14上に、導電粒子28を含有する樹脂層16と、該樹脂層と結合し且つ無電解めっき触媒又はその前駆体と相互作用する官能基を有するポリマーを含有するパターン状のポリマー層18の表面及び側面が導電層20で被覆されてなる導電性パターンとを有し、該導電性パターンのポリマー層18側面の導電層20と導電性基材14とが、樹脂層中に含有される導電粒子28を介して電気的にコンタクトしている導通部26を有することを特徴とする導電性パターン部材。

(もっと読む)

パターンめっき及びパターンめっきの形成方法

【課題】プリント基板又はウエハー上に形成されたアルミニウム又は銅からなる導体パターンを被覆するパターンめっきとその形成方法を提供する。

【解決手段】プリント基板又はウエハー1上に形成された銅又はアルミニウムからなる導体パターン3上に形成されたパターンめっき9であって、導体パターン3上に順次形成された無電解ニッケルめっき皮膜5、無電解金-パラジウム合金めっき皮膜7からなるパターンめっき。ニッケルめっき皮膜の膜厚は1〜20μm、金-パラジウム合金めっき皮膜の膜厚は0.01μm以上とすることが好ましい。金-パラジウム合金めっきには、可溶性金塩、可溶性パラジウム塩、水溶性アミン塩、カルボン酸塩および還元剤を含有する無電解金-パラジウム合金めっき液を使用する。

(もっと読む)

微細線パターンの形成方法および微細線パターン形成用のグラビア輪転印刷機

【課題】環境問題に配慮した微細線パターンの形成方法であって、且つ、スクリーン印刷方式に比べて生産性の高い、微細線パターンの形成方法、及び微細線パターン形成用のグラビア輪転印刷機を提供する。

【解決手段】可撓性基材3の一方の面に導電性ペースト8により線幅5〜60μmの微細線パターンを形成する方法であって、グラビア輪転印刷機10Aのグラビア胴1の表面に形成されたグラビア版の微細線パターンの型溝に、ドクターブレード7にて導電性ペースト8を圧入し、グラビア胴1の回転軸方向から視て、上端から右回りまたは左回りに45〜180度の位置にてグラビア胴1と圧胴2に押さえられた可撓性基材3との線接触を行ない、グラビア版から可撓性基材3へ導電性ペースト8を転写する。

(もっと読む)

導電体およびその製造方法

【課題】導電性および柔軟性の高い導電体及びその製造法の提供。

【解決手段】導電体100は、金属および導電性金属酸化物の少なくとも一方を含む第1導電層10と、第1導電層10の表面の少なくとも一部を覆う第2導電層20と、を有し、第2導電層20は、導電性高分子を含む。導電体100の製造方法は、凹凸パターンを有する版の凸部に、被転写層を形成する工程と、前記被転写層を基板に転写する工程と、を有し、前記被転写層を形成する工程は、前記版の凸部の上に導電性高分子を含む第1前駆体層を形成する工程と、前記第1前駆体層の上に、金属の前駆体および導電性金属酸化物の前駆体の少なくとも一方を含む第2前駆体層を形成する工程と、を含む。

(もっと読む)

放熱基板とこらの製造方法及びこの放熱基板を用いた回路モジュール

【課題】従来の絶縁基板では、高さの異なる異形部品等は、ヒートシンクの上に実装した状態で、平坦な厚肉回路導体や段差付き厚肉回路導体に個別に実装していたため、小型化や高放熱化が難しかった。

【解決手段】パワー半導体やトランス等の表面実装の難しい異形部品21の実装に対応するように、その一部にリードフレーム13を折り曲げて強度を高めた異形部品実装部16を有する放熱基板11を提供することで、異形部品実装部16の実装性を高めると共に、異形部品21に発生した熱を、リードフレーム13や伝熱層14、金属板15等に放熱することができ、大電流と高放熱化に対応できる。

(もっと読む)

液滴吐出ヘッドの温度制御装置、及び液滴吐出装置の温度制御方法

【課題】機能液の乾燥を抑制して液滴吐出ヘッドからの液滴の吐出精度を維持させる液滴吐出ヘッドの温度制御装置及び液滴吐出装置の温度制御方法を提供する。

【解決手段】キャリッジ18下部の支持板19に貫通形成された吐出ヘッド30の側面30bと間に通気用の隙間を有する大きさの貫通穴19aと、側面30bに凸設され貫通穴19aに挿通した吐出ヘッド30を支持板19に固定するフランジ30fと、支持板19において貫通穴19aの近傍に貫通形成された通気孔19bと、支持板19の下面19cに設けられ少なくとも該下面19cの通気孔19bと貫通穴19aとを囲む大きさの開口を有する凹部41を凹設された断熱部材40と、凹部41に貫通形成されたノズルプレート31を挿通するヘッド穴43と、通気孔19bに吸気管P1を接続させて下面19cに連通して凹部空間41sの空気を強制的に流通させるエジェクタとを備える。

(もっと読む)

セラミックス基板、セラミックス基板の製造方法及びパワーモジュール用基板の製造方法

【課題】窒化珪素からなるセラミックス基板と金属部材とを接合させた際に十分な接合強度が得られるセラミックス基板、セラミックス基板の製造方法及びパワーモジュール用基板の製造方法を提供すること。

【解決手段】窒化珪素からなるセラミックス母材の一面に形成されたスクライブラインに沿って該セラミックス母材を分割して形成されたセラミックス基板であって、前記一面における酸化シリコン及びシリコンの複合酸化物の濃度が、電子プローブマイクロアナライザを用いた表面測定において2.7Atom%以下であることを特徴とする。

(もっと読む)

201 - 220 / 418

[ Back to top ]