Fターム[5E346DD45]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | 配線パターン形成の方法 (3,161) | 画像転写方法が特定されたもの (474) | 方法に関するもの (270) | スクリーン印刷法 (127)

Fターム[5E346DD45]に分類される特許

101 - 120 / 127

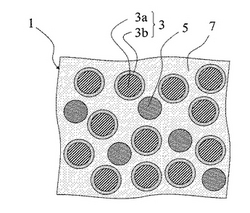

導体ペーストおよび成形体並びに配線基板

【課題】導体ペーストからの金属元素の拡散を抑制することができる導体ペーストおよび成形体並びに配線基板を提供することを目的とする。

【解決手段】金属粉末3aの表面に10nm以上の厚みの金属酸化物3bが形成された複合金属粉末3と、ガラス粉末5と、樹脂7とを含有することを特徴とする。

(もっと読む)

配線基板

【課題】 電子部品の搭載部の間隔が狭くなったとしても、搭載部と電気的に接続されて形成されているビア導体の応力分布の集中を抑え、ビア導体間に発生するクラックを効果的に防止することが可能な配線基板を提供する。

【解決手段】 複数の絶縁層を間に内部配線2を介して積層して成る積層体1の一主面に、複数の接続パッド3を配列させるとともに、接続パッド3と内部配線2とを、一端側が積層体1の一主面に導出されたビア導体4を介して電気的に接続してなる配線基板であって、複数の接続パッド3に接続されている複数のビア導体4は、隣接するビア導体4の位置が、ビア導体4が接続されている接続パッド3の配列方向に対し、直交する方向にずらして配置する。さらには、積層体1の一主面および他主面の少なくとも一方に導出された少なくとも1つのビア導体4の外周部に膨出部6が形成される。

(もっと読む)

ガラスセラミック基板の製造方法および電子部品実装基板の製造方法

【課題】 凹部周辺の変形を防ぎ、かつ製造工数を低減し、生産性を向上することができるガラスセラミックス多層基板の製造方法を提供する。

【解決手段】 ガラスセラミックスのグリーンシート積層体2cの凹部6の内部にBN粉末30を充填する。次に、グリーンシート積層体2cの上下両面に、Al2 O3 基板の支持板40を配置する。その後、グリーンシート積層体2cを焼成し、その後に、BN粉末30を凹部6から取り除く。

(もっと読む)

多層セラミック基板の製造方法

【課題】多層セラミック基板のより多くの多層化或いは小型化並びに設計の自由度向上を実現化した上で、異なる誘電体をシート主面方向に電気的に接続し、設計の自由度を上げ、よりコンパクト化し、従来の層状構造と比較して必要部位のみに、必要なサイズで誘電体を形成し、組み合わせる誘電体の材料物性(焼成縮率、熱膨張係数)の制限を緩和した多層セラミック基板の製造方法を提供する。

【解決手段】第2グリーンシートの所定部分に切り込み又はクラックを入れたのち所定部分を第2支持体上に載せたまま所定部分以外をテープではがし取り、打ち抜き孔を有する第1グリーンシートを第2支持体に重ねてその打ち抜き孔にその所定部分をはめ込んで異材質複合グリーンシートを作製する際に、孔のない第2支持体上に常に第2グリーンシートの所定部分をのせておくことで、脱落を防止する。

(もっと読む)

メタライズ組成物とこれを用いて行う配線基板の製造方法

【課題】 メタライズ組成物の焼結機構を制御してその収縮量を増大させることによりスナップラインの閉塞を防止するとともにセラミック基板と良好な接着力を保持するメタライズ金属層を形成するメタライズ組成物とこれを用いて行う配線基板の製造方法を提供することである。

【解決手段】 平均粒径が1〜2μmのタングステンを70〜99体積%と、平均粒径が0.5〜0.9μmのシリカとアルミナの混合物又はアルミノシリケートを1〜30体積%とを有するものである。

(もっと読む)

メタライズ層を有する窒化アルミニウム焼結体の製造方法および製造装置、メタライズ層を有する窒化アルミニウム焼結体、電子部品搭載用多層配線基板ならびに電子部品搭載モジュール

【課題】各種性能に優れるメタライズ層を有する窒化アルミニウム焼結体を製造する

【解決手段】表面に配線パターンを形成した2枚以上の窒化アルミニウム粉末のグリーンシートを積層し、1100〜1500℃の温度範囲で、かつ実質的に窒素および水素からなる雰囲気下で連続的に脱脂および脱炭を行い、カーボン炉を用い、脱炭後の窒化アルミニウム成形体を耐火性金属からなるセッター2上に載置して、これらを酸化物系セラミックス焼結体の容器3に収容し、1700〜1900℃の温度範囲で、かつ窒素雰囲気下で行ってメタライズ層を有する窒化アルミニウム焼結体1を製造する。

(もっと読む)

積層セラミックモジュール

【課題】 大型化を招くことなくマイグレーションに起因する回路素子パターン間の短絡を効果的に防止することが出来る積層セラミックモジュールを提供する。

【解決手段】 本発明に係る積層セラミックモジュールにおいては、積層セラミック基板1を構成する1つのセラミック層11を挟んで両側に形成された2つの回路素子パターン4、41の内、一方の回路素子パターン41と同一の積層面上には、他方の回路素子パターン4と対向する位置に、前記一方の回路素子パターン41よりも面積の小さな導電性のダミーパターン5が形成され、該ダミーパターン5の端部が積層セラミック基板1の側面から露出し、若しくは、何れの回路素子パターンとも接続されていない予備のサイド電極に連結されている。

(もっと読む)

セラミック構造体

【課題】 セラミックグリーンシートを複数枚積層して一体化し焼成して成るセラミック構造体に関し、詳細には焼成後に特別な表面処理等を必要とせず、直角度、平面度および寸法精度が高い焼結面から形成され、薄い側壁からなる表面の凹部もしくは内部の空洞構造を有するセラミック構造体を提供すること。

【解決手段】 本発明のセラミック構造体は、樹脂シートにセラミックグリーンシートの凹部もしくは空洞の側壁となる部位を載置し、セラミックグリーンシートを複数枚積層し、セラミックグリーンシートの積層体を焼成する際に樹脂シートを熱分解させて除去することによって製造され、凹部もしくは空洞はその内面が焼結されたままの焼結面から成る状態において、凹部もしくは空洞の内側面と底面とのなす角度が90°±3°以内、凹部もしくは空洞の底面および内側面の平面度が30μm以下、凹部もしくは空洞を取囲む面同士の間の角部の曲率半径が50μm以下である。

(もっと読む)

セラミックグリーンシートの製造方法及び当該セラミックグリーンシートを用いた電子部品の製造方法。

【課題】 高アスペクト比を有する所謂ポスト電極を内包するセラミックグリーンシートを容易且つ簡単な工程により提供する。

【解決手段】 基台上面にスクリーン版を用いて電極パターンを形成し、露光及び現像が可能であって所定の電気特性を有する感光性スラリーからなる層を電極パターンの厚さ以上の厚さとなるように基台及び電極パターンの上面に形成し、基台裏面より光を照射して感光性スラリーを露光し且つこれを現像して電極パターン上面にパターン空間を形成し、先のスクリーン版を再度用いてパターン空間に積層電極の形成を行うこととする。

(もっと読む)

セラミック構造体およびその製造方法

【課題】 セラミックグリーンシートを複数枚積層して一体化し焼成して成るセラミック構造体に関し、詳細には焼成後に特別な表面処理等を必要とせず、直角度、平面度および寸法精度が高い焼結面から形成される表面の凸部を有するセラミック構造体およびその製造方法を提供すること。

【解決手段】 本発明のセラミック構造体は、樹脂シートにセラミックグリーンシートの凸部となる部位を載置し、セラミックグリーンシートを複数枚積層し、セラミックグリーンシートの積層体を焼成する際に樹脂シートを熱分解させて除去することによって製造され、凸部はその内面が焼結されたままの焼結面から成る状態において、セラミック構造体の表面と凸部とのなす角度が90°±3°以内、凸部の側面および上面の平面度が30μm以下、面同士の間の角部の曲率半径が50μm以下である。

(もっと読む)

多層配線基板及び基板製造方法

【課題】 多層基板の層間接続の信頼性を向上させる。

【解決手段】 まず、熱可塑性樹脂からなる基材11に、金属製の導体パターン12を複数層形成する。次に、ビアホール13内に、銅を含む高融点金属22と、スズを含む低融点金属23と、基材の熱融着温度にて溶融するバインダ樹脂24とを充填する。続いて、低融点金属23の融点より高い温度で加熱及び所定の圧力で加圧して、導体パターン12のビアの開口部の表面部分と低融点金属23との合金層27を形成するとともに、高融点金属22と低融点金属23は、この両金属の半溶融金属混合物26と溶融したバインダ樹脂24と、相分離を経由しながら合金化し、柱状の層間接続部を形成する。このような熱処理をした結果、多層配線基板には、柱状の層間接続部の外側面とビアホール13の内側面との間に、バインダ樹脂24で形成された中間層が形成される。

(もっと読む)

配線基板の製造方法

【課題】高い寸法精度を有するとともに、表面に水晶発振子を支持するための突起部を有する配線基板の製造方法を提供する。

【解決手段】表面及び/または内部に導体層4が形成されるとともに主面に凸部が形成されているセラミックグリーンシート積層体を作製し、セラミックグリーンシート積層体をセラミックグリーンシート1の焼成温度において実質的に収縮しない拘束グリーンシート7で挟み込むように加熱・積層することにより生積層体8を作製する工程において、拘束グリーンシート7は、第1の拘束グリーンシート層5と、セラミックグリーンシート積層体に積層する際の加熱によって溶融状態となる溶融成分を含有し、かつ凸部の高さ以上に相当する厚みを有した第2の拘束グリーンシート層6とを積層し、第2の拘束グリーンシート層6がセラミックグリーンシートに接するようにしてセラミックグリーンシート積層体に積層する。

(もっと読む)

複数個取り基板およびガラスセラミック基板

【課題】 ガラスセラミック基板内部にフェライト層を形成し、このフェライト層にコイルを埋設したガラスセラミック基板において、側面に露出したフェライト層から大気中の水分などが侵入し、ガラスセラミック基板に吸水が発生していた。

【解決手段】ガラスおよびフィラーからなるガラスセラミック絶縁層6が複数層積層されて成る絶縁基体1と、絶縁基体1の内層に、ガラスセラミック絶縁層6と同じ大きさのフェライト層2が形成され、フェライト層2の内部にはコイル用導体3が埋設されてなっており、分割溝7が、フェライト層2に到達している

(もっと読む)

セラミック多層基板およびその製造方法

【課題】実装用ランドに、電子部品が十分なはんだにより確実に実装された信頼性の高いセラミック多層基板およびその製造方法を提供する。

【解決手段】複数のセラミック層1と、内部導体2とを備えた多層基板本体10と、多層基板本体10の少なくとも一方の主面側に配設された、電子部品26a,26b,26cを実装するための実装用ランド4(4a,4b,4c)と、実装用ランドに実装された電子部品とを具備するセラミック多層基板Aにおいて、

実装用ランド4a,4bが、多層基板本体10の主面に形成された凹部5a,5bの底面6a,6bに配設されており、凹部5a,5bが、凹部の底面に配設された実装用ランド4a,4bより外側のセラミック層1a,1bに貫通孔7a,7bを設けることにより形成されたものであって、電子部品がはんだ付けされることにより実装用ランドに電気的、機械的に接続された構成とする。

(もっと読む)

キャビティを備えた多層セラミック基板およびその製造方法

【課題】 キャビティを備えた多層セラミック基板おいて表面とキャビティ内の収縮を抑制し、キャビティのクラック発生防止と傾斜部の抑制を達成する。

【解決手段】 第1のセラミックグリーンシート積層体と貫通孔を有する第2のセラミックグリーンシート積層体とを重ねて圧着することにより、キャビティを備えた多層セラミック基板を形成し、基板の上下面にアルミナを主体とする拘束層を設け、この未焼成多層セラミック基板を焼成し、前記拘束層は除去するものであって、第1のセラミックグリーンシート積層体の貫通孔に対面する位置にこの貫通孔よりも大きいアルミナを主体とするキャビティ拘束層を設け、このキャビティ拘束層の外縁が貫通孔よりはみ出すように第1と第2のセラミックグリーンシート積層体を重ねて圧着するとき、キャビティ拘束層を形成した後と、拘束層を形成した後の2回にわたって静水圧プレス等による圧着工程を設けた製造方法。

(もっと読む)

抵抗ペーストおよびそれを使用した低温焼成ガラスセラミックス回路基板

【課題】 セラミックスと同時焼成しても抵抗値変化の少ない抵抗ペーストおよびそれを使用した低温焼成ガラスセラミックス回路基板を提供する。

【解決手段】 セラミックス粉末、ガラス粉末、樹脂、および有機添加剤からなるセラミックスグリーンシートに、導電性粉末とガラス粉末の混合物ペーストを印刷する。そして、印刷後のグリーンシートを複数積層し、焼成して低温焼成ガラスセラミックス回路基板を作製する。その際、導電ペーストに含まれるガラスの転移温度Tg、セラミックスの焼成温度Tcが、Tc−150≦Tg≦Tcの関係を満たすようにする。

(もっと読む)

キャビティを備えた多層セラミック基板およびその製造方法

【課題】 キャビティを備えた多層セラミック基板おいて表面とキャビティ内の収縮を抑制し、キャビティのクラック発生防止と傾斜部の抑制を達成する。

【解決手段】 第1のセラミックグリーンシート積層体と貫通孔を有する第2のセラミックグリーンシート積層体とを重ねて圧着することにより、キャビティを備えた多層セラミック基板を形成し、基板の上下面にアルミナを主体とする拘束層を設け、この未焼成多層セラミック基板を焼成し、拘束層は除去するものであって、第1のセラミックグリーンシート積層体の貫通孔に対面する位置にこの貫通孔よりも大きいアルミナを主体とするキャビティ拘束層を設け、このキャビティ拘束層の外縁が貫通孔よりはみ出すように第1と第2のセラミックグリーンシート積層体を重ねて圧着する製造方法。多層セラミック基板はキャビティ底面の挟着部周辺にキャビティ拘束層の一部が残存しており、アルミナ濃度の高い介在部を有している。

(もっと読む)

リジッド−フレキシブル基板及びその製造方法

【課題】 簡易な工程で、材料歩留まりよく、かつ良品率が高く、かつ、配線密度を高くしてもフレキシブル部分の可撓性や耐屈曲性を損なわないリジッド−フレキシブル基板の製造方法を提供すること。

【解決手段】 接続領域に垂直配線部を形成したリジッド基板と端部に接続端子を形成したフレキシブル基板を別個に作成する。リジッド基板の両面縁部の対応位置をフレキシブル基板の厚さと同等かより深く座繰って段部を形成する。この段部の垂直配線部にフレキシブル基板2枚のそれぞれの一端の接続端子を接続する。

(もっと読む)

リジッド−フレキシブル基板及びその製造方法

【課題】 簡易な工程で、材料歩留まりよく、かつ良品率が高く、リジッド−フレキシブル接続部の密着強度の高いリジッド−フレキシブル基板の製造方法を提供する。

【解決手段】 接続領域に垂直配線部を形成したリジッド基板と端部に接続端子を形成したフレキシブル基板を別個に作成する。リジッド基板の接続領域をフレキシブル基板の厚さよりも深く座繰って段部を形成する。この段部の垂直配線部にフレキシブル基板の接続端子を接続する。段部上のフレキシブル基板と段部を有するリジッド基板の上面を同一平面として覆うように他のリジッド基板を積層する。

(もっと読む)

ガラスセラミック基板

【課題】 ガラスセラミック基板内部にフェライト層を形成し、フェライト層にコイルを埋設したガラスセラミック基板において、同時焼成過程でフェライト層がガラスセラミック絶縁層に拘束されてフェライト層の収縮が阻害され、フェライト層が粗化されてフェライト層端面から吸水が発生していた。

【解決手段】 ガラスおよびフィラーからなるガラスセラミック絶縁層6が複数層積層されて成る絶縁基体1の内層に、ガラスセラミック絶縁層6と同じ大きさのフェライト層2が形成されており、フェライト層2の内部にはコイル用導体が埋設されてなるガラスセラミック基板であって、ガラスセラミック基板の側面のフェライト層2端部が露出している部位に、非透水性の保護層7が形成されている。

(もっと読む)

101 - 120 / 127

[ Back to top ]