Fターム[5E346FF02]の内容

多層プリント配線板の製造 (97,916) | 導体層間接続の方法 (9,115) | 孔あけによるもの(スルーホール等) (5,634) | 前処理 (215)

Fターム[5E346FF02]の下位に属するFターム

スミア処理のもの (175)

Fターム[5E346FF02]に分類される特許

21 - 40 / 40

多層プリント配線板およびその製造方法

【課題】 少ない工数で簡易に製造することが可能であり、製造コストの低廉化を実現することのできる多層プリント配線板およびその製造方法を提供する。

【解決手段】 絶縁性基板1を所定の位置に設定された折り曲げ線21に沿って折り曲げて重ね合わせ熱融着することで、複数層に積層してなる絶縁層21、22、23を形成すると共に、絶縁性基板1に設けた導体層5、6、7、17のうち絶縁層21、22、23同士の間に挟み込まれた部分の導体層5、6をインナー導体層とし、かつ絶縁層21、23の表裏両面のうち少なくともいずれか一方の面上の部分の導体層7、17をアウター導体層とする。

(もっと読む)

多層基板およびその製造方法

【課題】X−Y方向の収縮率が少なく、かつ、絶縁信頼性に優れた多層基板およびその製造方法を提供する。

【解決手段】第1ガラス粉末および軟化点が前記第1ガラス粉末の結晶化温度よりも高い第2ガラス粉末を主成分とし、セラミック粉末を20体積%以下含有する第1グリーンシートを作製する工程Aと、セラミック粉末および第3ガラス粉末の少なくとも一方を主成分とする第2グリーンシートを作製する工程Bと、前記第1グリーンシートおよび前記第2グリーンシートを積層して積層体を作製する工程Cと、前記積層体を焼成する工程Dとを具備する多層基板の製造方法であって、前記工程Dにおいて、前記第1ガラス粉末から析出した結晶が前記第1グリーンシートに含まれていた結晶と合わせて前記第1グリーンシートに含まれる全無機成分の40体積%以上80体積%以下である時に前記第2ガラス粉末を軟化させ、次いで、前記第1グリーンシートの焼結を終了させ、前記第1グリーンシートの焼結が終了した後に前記第2グリーンシートを焼結させることを特徴とする。

(もっと読む)

半導体パッケージ多層基板の製造方法

【課題】生産性、経済性に優れた半導体パッケージ多層基板の製造方法を提供する。

【解決手段】層間絶縁層の両面にそれぞれ導体層が配設され、前記層間絶縁層に前記導体層同士を接続する層間接続部が形成された半導体パッケージ多層基板の製造方法において、第1の導体層10の一方の面に、前記層間接続用のホール部13が設けられた絶縁層16を形成するとともに、第1の導体層10の他方の面に、ホール部13に対向するように嵌入部材14を形成し、これらを積層方向にプレスして、絶縁層16のホール部13に嵌入部材14を嵌入することにより、第1の導体層10をホール部13の内壁に沿うように変形させて前記層間接続部を形成する。

(もっと読む)

印刷配線板の製造方法および穴明け装置

【課題】コア基板1が伸縮するためアライメントマーク10の位置がずれ、それに合わせて形成したビアホール穴13の位置が、後の工程で基板に形成する外層ランド25に対してずれる問題を解決する。

【解決手段】有機樹脂の絶縁層の基板の金属層に内層ランドとアライメントマークを形成する第1の工程と、前記基板の両面に絶縁樹脂層を形成する第2の工程と、前記アライメントマークの近くの各位置に貫通孔のアライメントホールを形成する第3の工程と、前記アライメントターゲット群内で前記アライメントマークの前記アライメントホールに対する位置ズレ量を測定し、前記位置ズレ量の半分の値で前記基板の伸縮と歪みを補正した穴明け位置座標データを計算し、穴明けすることでビアホール穴を形成する第4の工程と、前記絶縁樹脂層上に金属めっき層から成る外層ランドとビアホールめっきを形成する第5の工程により印刷配線板を製造する。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】機械的強度等に優れる多層セラミック基板を提供すること。

【解決手段】本発明の多層セラミック基板10は、板状のセラミック基板本体11、複数の表面側端子21、複数の裏面側端子22、内層電極31、複数の導通用ビア導体42等を備える。複数の導通用ビア導体42は、セラミック基板本体11の厚さ方向に延びる複数のビア孔41内に配置されている。複数の導通用ビア導体42は、表面側端子21と裏面側端子22との間、内層電極31と表面側端子21との間、あるいは内層電極31と裏面側端子22との間を電気的に接続する。複数の導通用ビア導体42間のスペース43には、複数のガス抜き孔61が形成されている。複数のガス抜き孔61は、セラミック基板本体11の厚さ方向に延び、かつ、表面12及び裏面13の少なくともいずれかにて開口している。

(もっと読む)

セラミック基板の製造方法とそれを用いた電子回路モジュール

【課題】スルーホール導体を分割溝の交叉部近傍に設けてもセラミック集合基板を所望形状に分割できて個片化した基板の小型化が促進しやすいセラミック基板の製造方法と、そのようなセラミック基板を用いた電子回路モジュールを提供すること。

【解決手段】セラミック基板1の製造時に、未焼成の多層グリーンシート10の状態で格子状の分割溝12,13の交叉部を円筒状電極9aの一部を含む所定領域に亘って打ち抜き、その抜き穴11に平面視C字形状のスルーホール導体4(円筒状電極9aの残部)を臨出させる。そして、多層グリーンシート10を焼成した後、分割溝12,13に沿って分割して多数のセラミック基板1に個片化すると、セラミック基板1の隅部には切欠き3(分割前は抜き穴11)およびスルーホール導体4が存することになる。スルーホール導体4には、セラミック基板1の主面1aの大部分を覆うシールドケース2の脚片21が半田接合される。

(もっと読む)

多層セラミック基板およびその製造方法

【課題】非ガラス系材料を用いて構成される多層セラミック基板において、その強度を高める。

【解決手段】多層セラミック基板1は、SiO2系結晶相を含む、内層部3と表層部4,5とからなる積層構造を有し、表層部4,5におけるSiO2系結晶相の割合が、内層部3におけるSiO2系結晶相の割合よりも少なくされ、それによって、表層部4,5の熱膨張係数が、内層部3の熱膨張係数より小さくされる。このように熱膨張係数の関係を特定的に選ぶことにより、焼成後の冷却過程において、表層部4,5に圧縮応力が生じるため、多層セラミック基板1の抗折強度が向上する。

(もっと読む)

配線基板の製造方法

【課題】工程を簡略化できる配線基板の製造方法を提供すること。

【解決手段】準備工程では、コア基板11及び電子部品101を準備する。絶縁層形成及び固定工程では、収容穴部90に電子部品101を収容した後、最下樹脂絶縁層33を形成するとともに、電子部品101とコア基板11との隙間を最下樹脂絶縁層33の一部で埋めて電子部品101をコア基板11に固定する。開口部形成工程では、最下樹脂絶縁層33における電子部品101とコア基板11との隙間の直上位置を除去し、コア基板主面側導体51及び部品主面側電極111の一部を露出させる開口部を形成する。主面側接続導体形成工程では、開口部内に主面側接続導体61を形成し、コア基板主面側導体51及び部品主面側電極111を接続する。

(もっと読む)

多層配線板および金属接合接着剤

【課題】高温の熱履歴に対しても信頼性の高い層間接合部またはそれを有する多層配線板を提供する。

【解決手段】導体回路と、絶縁層と、前記絶縁層を貫通し前記導体回路上に形成された複数の導体ポストと、前記導体ポスト上面に前記絶縁層を突出して形成された半田層とを有する接続層と、前記半田層と相対する位置に層間接続用ランドを有する被接続層とを、金属接合接着剤層を介して、前記半田層が前記金属接合接着剤層と接触するように貼り合わせた後、加熱加圧して圧着し、前記導体ポストと前記層間接続用ランドとを金属接合して製造する多層配線板において、上記金属接合接着剤層として、シリカフィラーを20重量%以上80重量%以下含み、前記シリカフィラーの平均粒径が10nm以上3μm以下であり、かつ、前記導体ポストと前記層間接続用ランドの金属接合時の温度において、1mPa・s以上10Pa・s以下の粘度を有する金属接合接着剤を用いる。

(もっと読む)

接触用穴の穴開けに関する多層基板の前処理装置

【課題】この発明による多層基板2の少なくとも一つの第一の層4の接触面と多層基板2の少なくとも一つの第二の層6の接触面とを互いに接続する接触用穴22を開けることに関して多層基板2を前処理するための装置24は、多層基板2の第一の層4と第二の層6との間の位置のずれを検出するための手段を備えている。

【解決手段】この発明による装置は、多層基板2上に少なくとも一つの基準マーク30,32,34を設定するための手段と、基準マーク30に対して相対的でかつ検出した位置のずれに依存した形で接触用穴22の穴開け座標を算出するための手段とを有する。

(もっと読む)

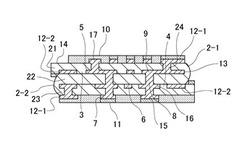

リジッドフレキシブルプリント基板及びその製造方法

【課題】リジッドフレキシブルプリント基板(RFPCB)のリジッド領域に段差部を形成し、電子部品を段差部に実装することにより電子部品の実装厚さを減少させRFPCB組込製品のスリム化、小型化を図る。

【解決手段】リジッドフレキシブルプリント基板は、少なくとも一面に第1回路パターン106が形成された少なくとも一つの軟性フィルム102を含むフレキシブル領域IIIと、前記フレキシブル領域に隣接した位置で、少なくとも一つの軟性フィルムの延長部がその間に介在して形成される複数の絶縁層120、140を含むリジッド領域IVとを含み、前記リジッド領域の最外部に位置した絶縁層140に開口部144が形成されて前記リジッド領域の表面に段差部Aが形成される。

(もっと読む)

配線板用シート材及びその製造方法、並びに多層板及びその製造方法

【課題】絶縁層内に電気部品を搭載することにより電気部品の搭載量を増大して配線板の小型化を可能とすることができると共に信頼性が高く、かつ煩雑な製造工程を経ずに配線板を作製することができる配線板用シート材の製造方法を提供する。

【解決手段】Bステージ状態の樹脂層4の一面又は両面に、表面に導体回路5が設けられると共にこの導体回路5に対して電気部品10が実装された転写用基材6を導体回路5及び電気部品10と樹脂層4とが対向するように積層すると共に導体回路5及び電気部品10を樹脂層4に埋設する。転写用基材6を樹脂層4から剥離すると共に導体回路5を樹脂層4側に残存させて導体回路5を樹脂層4に転写して樹脂層4の外面と導体回路5の露出面とが面一になるように形成する。

(もっと読む)

多層基板およびその製造方法

【課題】片側の表面のみに電極を有する多層基板であっても、製造工程を簡素化することが可能な多層基板およびその製造方法を提供すること。

【解決手段】熱可塑性樹脂からなる樹脂フィルム23に導体パターン22を形成した後導体パターン22の表面にニッケル金めっき処理による表面処理層32を形成するとともに、ビアホール24内に導電ペースト50を充填した片面導体パターンフィルム31と、表面処理層32の形成以外は片面導体パターンフィルム31と同様の工程により形成した片面導体パターンフィルム21とを積層した((e)に図示)後、両面から加熱プレスして多層基板100を得る((f)に図示)。このように、片面導体パターンフィルム21、31のみから、片側の表面のみに電極33を有する多層基板100が製造でき、製造工程を簡素化することができる。

(もっと読む)

多層配線板用基材とその製造方法及び多層プリント配線板とその製造方法

【課題】 多層化した際に層間の導通抵抗値上昇や導通不良および接続信頼性低下を抑制し得る多層配線板用基材、多層プリント配線板、それらの製造方法の提供。

【解決手段】 少なくとも片面に導電層を有する絶縁基材に貫通穴を穿設し、次いで該貫通穴の内面に、粘度が5ポワズ〜50ポワズの範囲のアクリル系粘着剤塗布液を塗布して乾燥させ、貫通穴の内面に弾性率が10〜5000MPaの範囲のアクリル系粘着剤からなる緩衝材を設け、次いで該貫通穴に導電物を充填して多層配線板用基材を得ることを特徴とする多層配線板用基材の製造方法。この多層配線板用基材を、層間接着層を介して別の多層配線板用基材に積層して多層プリント配線板を製造する方法。

(もっと読む)

埋込み構成要素からの熱伝導

本発明は、回路基板構成および電子モジュールの製造方法に関するものであり、この方法では、少なくとも1つの構成要素(6)を絶縁材料層(1)の内部に埋め込み、電子モジュールに含まれる導体構造(14, 19)に構成要素(6)を電気的に接続するための接点(14)を作製する。本発明によれば、構成要素(6)から出る熱の伝導を高める少なくとも1つの熱バイア(22)を、絶縁材料層(1)内の構成要素(6)付近に製造する。  (もっと読む)

(もっと読む)

プリント配線板及びその製造方法

短絡の発生を防止できるプリント配線板を提供する。 プリント配線板100は、ビアランド2Aとガラスエポキシ樹脂層3とビア導体6とブロック層4Aとを備える。ビアランド2Aはコア層1上に形成される。ガラスエポキシ樹脂層3はコア層1及びビアランド2A上に形成される。ビア導体6はビアランド2A上に形成される。ブロック層4Aはビアランド2A上であって、ビア導体6とガラスエポキシ樹脂層3との間に形成される。 (もっと読む)

配線基板の製造方法

【課題】クロストークノイズが低減され、インピーダンス整合がとれる同軸構造のスルーホールを備えた配線基板を、高い絶縁信頼性と接続信頼性を確保し、かつ、簡便に製造することが可能な配線製造方法を提供する。

【解決手段】コア基板2の一方の面から、プラズマエッチングにより、同軸構造の中心微細孔5と外層円筒孔部6を穿設し、それぞれの内壁面に、導電性物質拡散防止層7a、7bと下地導電層8a、8bを形成し、さらにその孔内部に導電性物質9a、9bを充填した後、研磨によりその部分を露出させて中心スルーホール5と外層スルーホール6を形成し、さらに中心スルーホール内に充填された導電性物質に接続し、かつ、外層スルーホール内に充填された導電性物質と絶縁されたビアを形成すると同時に、電気絶縁層を介した配線を形成する工程と、を有するものとした。

(もっと読む)

信頼性に優れたスルーホールを有する高密度多層プリント配線板

【課題】 孔径25〜200μmを有するプリント配線板において、各層の接続を全てスルーホール導体で行なったプリント配線板とする。

【解決手段】 少なくとも3層以上の銅の層を有する銅張多層板の銅箔の上に、金属化合物粉、カーボン粉、又は金属粉3〜97vol%を含む樹脂層或いはその樹脂をフィルムに塗布したシートを接着させ、好適には、20〜60mJ/パルスより選ばれた高出力の炭酸ガスレーザーを直接照射して外層及び内層銅箔を加工除去して貫通孔を形成した後、銅箔表層の一部及び発生した内外層銅箔バリをエッチング液で除去して主に80〜180μmの貫通孔を形成して得られる銅張多層板を用いてプリント配線板を作成する。

【効果】 簡単に高密度のプリント配線板が作成でき、得られたプリント配線板はスルーホールの接続信頼性に優れたものを得ることができた。

(もっと読む)

炭酸ガスレーザー加工によるスルーホールを有する多層プリント配線板の製造方法

【課題】 銅張多層板に、高出力の炭酸ガスレーザーを直接照射して、小径の貫通孔をあけた後、孔部の内外層銅箔バリをエッチングにて除去し、表層銅箔との接続信頼性を上げる。

【解決手段】 少なくとも3層以上の銅箔層を有する銅張多層板の銅箔の上に、金属化合物粉、カーボン粉、又は金属粉3〜97vol%を含む樹脂層或いはフィルムに塗布した樹脂層を配置し、好適には、20〜60mJ/パルスより選ばれた高出力の炭酸ガスレーザーを直接照射して表裏層及び内層銅箔を加工除去して貫通孔を形成した後、銅箔表裏表面及び内外層銅箔に発生したバリをエッチング除去し、銅メッキを行って得られる銅張多層板を用いてプリント配線板を作成する。

【効果】 スルーホール用貫通部の孔内外層部の銅箔バリを除去でき、表層銅箔と孔内部の銅箔接続性が非常に良好で、信頼性に優れた貫通孔を得ることができた。

(もっと読む)

信頼性に優れたビア孔の形成方法

【課題】 高出力のエネルギーの炭酸ガスレーザーで銅箔に孔あけし、金属メッキ又は導電塗料を埋め込む前に、ビア孔部銅箔に付着した樹脂層を完全に除去した小径のビア孔を形成し、信頼性に優れたビア孔を有する高密度プリント配線板を得る。

【解決手段】 プリント配線板の表層にある1層目の銅箔と、ビア部の銅箔層とを電導導通するためのマイクロビア孔を炭酸ガスレーザーであけるに際し、表層銅箔の上に孔あけ補助材料を配置し、炭酸ガスレーザーの出力20〜60mJ/パルス で照射して、ビア孔の、少なくとも1層の銅箔層を除去し、その後、出力5〜35mJ/パルスにてビア孔底部の銅箔に1ショット照射後、好適には表裏の銅箔を平面的に削り、少なくとも気相法にてビア孔の側面および底部となる銅箔表層の樹脂を完全除去してビア孔を形成し、金属メッキ又は導電性塗料で最外層とビア部の銅層とを電導導通させる。

【効果】 気相法でビア孔底部の銅箔表面の樹脂を完全に除去することにより、表層銅箔とビア部の銅層との接続信頼性に優れたビア孔を形成することができた。

(もっと読む)

21 - 40 / 40

[ Back to top ]