Fターム[5E346FF03]の内容

多層プリント配線板の製造 (97,916) | 導体層間接続の方法 (9,115) | 孔あけによるもの(スルーホール等) (5,634) | 前処理 (215) | スミア処理のもの (175)

Fターム[5E346FF03]に分類される特許

41 - 60 / 175

感光性樹脂組成物およびプリント配線板の製造方法

【課題】熱硬化性樹脂を含む熱硬化型レジスト組成物よりも硬化時間が短く、デスミア処理に使用される薬液に対し十分な耐性を示し、しかも下地配線層との密着性に優れた感光性樹脂組成物およびプリント配線板の製造方法を提供する。

【解決手段】フルオレン構造を有する光硬化性モノマー、光重合開始剤、および光硬化性ポリマーを含有することを特徴とする感光性樹脂組成物。プリント配線板の製造方法は、フルオレン構造を有する光硬化性モノマー、光重合開始剤および光硬化性ポリマーを含有する感光性樹脂組成物を用いて塗膜を形成する工程、前記塗膜を光照射により硬化させる工程、前記硬化塗膜をレーザー加工して開口部14a、14b、14cを形成する工程、前記レーザー加工により発生したスミアを除去する工程を含むことを特徴とする。

(もっと読む)

部品内蔵モジュールの製造方法

【課題】レーザー光の照射量に大きく依存することなく、表面実装型部品の端子電極を傷つけることなく絶縁樹脂層において十分に露出させて、層間接続導体と表面実装型部品の端子電極を確実に接続することができる部品内蔵モジュールの製造方法を提供する。

【解決手段】本発明の部品内蔵モジュールの製造方法は、チップ型電子部品12を絶縁樹脂層13内に埋設した部品内蔵モジュールを製造する際に、絶縁樹脂層13を設ける前に、チップ型電子部品12の端子電極12Bのうち層間接続孔18が形成される位置に、デスミア処理の処理液Dに対する溶解性を持った保護層17を設けておき、デスミア処理時に、デスミア処理液Dによって第1層間接続孔18Aをクリーニングすると同時に保護層17を除去して、端子電極12Bの上面に達する空洞部(第2層間接続孔)18Bを第1層間接続孔18Aに連設する。

(もっと読む)

樹脂多層基板及び該樹脂多層基板の製造方法

【課題】本発明は、第1樹脂層と第2樹脂層との密着性を十分に確保し、第2樹脂層の厚みを薄くすることが可能な樹脂多層基板及び該樹脂多層基板の製造方法を提供する。

【解決手段】本発明に係る樹脂多層基板1は、電子部品を内蔵してある部品内蔵層(第1樹脂層)20と、部品内蔵層(第1樹脂層)20の一面に積層してある薄層樹脂層(第2樹脂層)30とを備える。部品内蔵層20に設けてあり、一端が部品内蔵層20の一面に至るビア導体(第1ビア導体)23と、部品内蔵層20の一面に形成してある凹部27とをさらに備える。薄層樹脂層30は、凹部27の形状に沿って部品内蔵層20の一面に積層してある。

(もっと読む)

樹脂多層基板

【課題】第1樹脂層に形成したビア導体を構成する導電性ペーストが硬化状態になる際、第2樹脂層に形成したビア導体から導電性ペーストがはみ出すことを防止し、所定の性能を有するビア導体を形成した樹脂多層基板を提供する。

【解決手段】樹脂多層基板は、部品内蔵層(第1樹脂層)と、部品内蔵層の一面に積層してある薄層樹脂層(第2樹脂層)とを備える。薄層樹脂層の、部品内蔵層に積層されている面とは反対側の面に形成してある表面電極と、部品内蔵層に設けてあり、一端が部品内蔵層の一面に至るビア導体(第1ビア導体)と、薄層樹脂層に設けてあり、一端が表面電極と、他端がビア導体とそれぞれ電気的に接続してあるビア導体(第2ビア導体)とをさらに備える。ビア導体の中心線と、ビア導体の中心線との位置が相違するように配置してあり、ビア導体の周囲にある薄層樹脂層が、ビア導体の少なくとも一部と重なるようにビア導体を配置してある。

(もっと読む)

銅箔付き接着フィルム

【課題】回路基板に形成された絶縁層の表面粗さが極めて小さいにもかかわらず、該絶縁層に対して高い密着強度で銅層が形成された多層プリント配線板を得ることを可能にする銅箔付き接着フィルムを提供することである。

【解決手段】銅合金めっき層が表面に形成された銅箔を、支持体上に形成された硬化性樹脂組成物層に、特定の方法で貼り合わせることにより、上記の課題が解決されることを見出した。

(もっと読む)

多層プリント配線板の製造方法

【課題】本発明は、積層部分(リジット部分)への貫通加工孔へのめっきの付き回り性を安定させ、接続信頼性の高い可撓性を有する部分と硬質性の多層構造を有する部分とを備えた多層プリント配線板を提供することを目的とするものである。

【解決手段】可撓部分と積層部分とに区分されかつ表層に回路が形成された可撓性絶縁シートの積層部分前記積層部分に貫通孔を形成し、活性化工程と樹脂喰刻工程と中和工程とを含むデスミア処理において、前記活性化工程は、前記回路基板の表面温度以下の温度の水または水溶液に前記回路基板を浸漬することを特徴とする多層プリント配線板の製造方法。

(もっと読む)

多層配線基板

【課題】基板の反りを抑え、薄型化が可能なコア基板を備えない多層配線基板を提供する。

【解決手段】中央配線層20、配線層21、22、23、24を含む配線層は、ビア25を介して電気的に接続され、中央配線層20の一方の側のビア25と、他方の側のビア25とが、中央配線層20に向かう側が幅狭の台形状の断面形状となる対称向きに形成され、中央配線層20の一方の側に半導体素子搭載面が形成され、中央配線層20の一方の側の絶縁層31、33では他方の側の絶縁層32、34よりビア数が多く形成される。

【選択図】図1  (もっと読む)

(もっと読む)

配線基板及びその製造方法

【課題】スタックビア構造を簡素な方法によって低コストで形成できる配線基板の製造方法を提供する。

【解決手段】下地層10の上に形成された第1ビアパッドP1を有する第1配線層20の上に第1層間絶縁層30を形成する工程と、第1層間絶縁層30の上に第2配線層22を形成すると共に、第1ビアパッドP1に対応する第1層間絶縁層30の上に第2配線層22より膜厚が薄い第2ビアパッドP2を形成する工程と、第2配線層22及び第2ビアパッドP2の上に第2層間絶縁層32を形成する工程と、第2層間絶縁層32、第2ビアパッドP2及び第1層間絶縁層30を貫通加工することにより、第1ビアパッドP1に到達するビアホールVHを形成する工程と、ビアホールVHに充填されたビア導体24cを介して、第1ビアパッドP1に接続される第3配線層24を第2層間絶縁層32の上に形成する工程とを含む。

(もっと読む)

多層回路基板の製造方法

【課題】ビア等の貫通孔を樹脂層に形成した後にデスミア処理された場合に、ビア内の底部に形成されたスミアを容易に除去できる多層回路基板の製造方法を提供する。

【解決手段】回路基板2の上面2aに、第1の樹脂層3と、第2の樹脂層4とをこの順で積層する工程と、回路基板2の上面2aに積層された第1,第2の樹脂層3,4に、貫通孔6を形成する工程と、貫通孔6の形成の後に、薬液を用いてデスミア処理する工程とを備え、第1の樹脂層3として、第2の樹脂層4よりも上記薬液により浸蝕されやすい樹脂層を用いる多層回路基板1の製造方法。

(もっと読む)

金属膜付き基板及びその製造方法

【課題】ビアホールにおいても、金属膜と絶縁層との良好な密着性を得る。

【解決手段】金属膜付き基板の製造方法が、第1の絶縁層31を準備することと、第1の絶縁層31の第1面に第1の導体回路21を形成することと、第1の絶縁層31の第1面と第1の導体回路21上に、第2の絶縁層32を形成することと、第1面から第1の導体回路21に向かってテーパーしている貫通孔(ビアホール41)を第2の絶縁層32に形成することと、重合開始剤及び重合性化合物を含む組成物を貫通孔の内壁に形成することと、組成物にエネルギーを照射することにより貫通孔の内壁にグラフトポリマー411を形成することと、グラフトポリマー411にめっき用の触媒412を付与することと、貫通孔の内壁に無電解めっき膜413を形成することと、を含む。第1の絶縁層31の第1面と第2の絶縁層32の第2面は対向している。

(もっと読む)

多層配線基板、及びそれを用いた半導体装置

【課題】電気的特性を損なわないまま、基板中のガスを効果的に放散でき、製造時の加熱等によってもふくれや剥離を発生し難くくし、反りを抑制することで、実装性や信頼性の高い半導体パッケージ用の多層配線基板と半導体装置を提供する。

【解決手段】導体層と絶縁層とが積層されており、導体層は配線層及び、電源またはグランド層を有しており、電源またはグランド層にはこれらを厚さ方向に貫く開口が形成されており、開口の配線層に占める割合が、多層配線基板の導体層の面内の中央側が低く周辺側が高いことを特徴とする多層配線基板と、それを用いた半導体素子を実装した半導体装置。

(もっと読む)

回路基板の製造方法

【課題】絶縁層上に形成される配線層の配線高さを低減することが可能な回路基板の製造方法を提供する。

【解決手段】両面に上層銅箔2と下層銅箔3が積層された絶縁基板1を用意し、上層銅箔2にレーザ照射することにより下層銅箔2に達するビアホール1aを形成する。次に、ビアホール1aにデスミア処理を施してスミアを除去する。次に、レーザ照射およびデスミア処理の際にビアホール1aの開口上部に形成される上層銅箔2の突出部2aを残した状態で銅めっき処理を行う。これにより、ビアホール1aを埋め込むとともに、上層銅箔2上に所定の厚さH1を有する上層銅めっき層5を形成する。そして、化学エッチング液を用いて上層銅めっき層5を全面エッチングし、所定の厚みH2まで薄膜化する。次に、上層銅めっき層5と上層銅箔2をパターニングすることによって上層配線層を形成する。

(もっと読む)

多層配線基板およびその製造方法

【課題】反りの発生を防止して、奇数の導電層を生産性の高い手法で積層、形成する上で有利な多層配線基板およびその製造方法を提供する。

【解決手段】第一の絶縁層101aと、第一の絶縁層101aの厚さ方向の一方の面に形成された第一の導体層100aとを有する第一の基材を用意する。第二の絶縁層101bと、第二の絶縁層101bの厚さ方向の一方の面に形成された第二の導体層100bとを有する第二の基材を用意する。第三の絶縁層101cと、第三の絶縁層101cの厚さ方向の一方の面に形成された第三の導体層100cとを有する第三の基材とを用意する。第一の基材の第一の導体層100aの上に薄膜接着層103を介して第二の絶縁層101bを接着して第二の基材を積層する。第一の基材の第一の絶縁層101aの下に薄膜接着層103を介して第三の絶縁層101cを接着して第三の基材を積層する。

(もっと読む)

パッケージ基板

【課題】 導電性接続ピンが剥離し難い樹脂パッケージ基板を提供する。

【解決手段】 導体層5を設けた基板上に、マザーボードとの電気的接続を得るための導電性接続ピン100が固定されてなるパッケージ基板310に導電性接続ピンを固定するためのパッド16を形成する。パッド16を部分的に露出させる開口部18が形成された有機樹脂絶縁層15で被覆し、開口部から露出したパッドに導電性接続ピン100を導電性接着剤17により固定することにより、実装の際などに、導電性接続ピン100を基板から剥離しにくくする。

(もっと読む)

配線基板の製造方法

【課題】 ビアホールを介した下層の配線導体層と上層の配線導体層との電気的な接続信頼性が高い配線基板を提供すること。

【解決手段】 下層の配線導体2が形成された下層の絶縁層1上に、上層の絶縁層3を積層し、次に上層の絶縁層3にビアホール4を形成し、次にビアホール4内を含む上層の絶縁層3表面をデスミア処理し、次にビアホール4底面に露出する下層の配線導体2の表面を、下層の配線導体2とビアホール4周辺の上層の絶縁層3下面との間に空隙部Vが形成されるようにソフトエッチングし、次に上層の絶縁層3の表面およびビアホール4内にクリーナーコンディショナー処理をし、次に上層の絶縁層3の表面に無電解めっき用の触媒を吸着させ、次に上層の絶縁層3の表面に無電解めっき層5を被着させ、次に無電解めっき層5の表面に電解めっき層7を被着させる工程を含む配線基板の製造方法である。

(もっと読む)

多層配線基板及びその製造方法

【課題】特に、回路配線のファインパターン化に適した層間導電ビアを簡単かつ容易に形成することを可能とした多層配線基板及びその製造方法を提供すること。

【解決手段】多層配線基板は、絶縁基板2、6、9の両面にそれぞれ配置された複数の回路配線層3、4、7、10を有する多層配線基板において、前記複数の回路配線層及び多層配線基板の全層を貫通してスルーホールTHが形成され、前記スルーホール内に少なくとも表面が金属からなる導電性ボール14a、15aを圧入充填し前記複数の回路配線層と金属接合された層間導電ビア13が設けられていることを特徴とする。

(もっと読む)

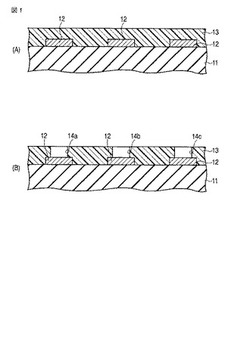

多層配線基板の製造方法およびウエハ一括コンタクトボード

【課題】導電層が絶縁層を介して積層された多層配線基板において、導電層と絶縁層の密着強度を高め、歩留まりを向上させる製造方法を提供する。

【解決手段】第1配線パターン12a上に感光性ポリイミド前駆体を用いて、ポリイミド絶縁層13を形成し、このポリイミド絶縁層13上にフォトリソグラフィーにて、図1(3)に示すようにコンタクトホール14を形成する。次に、酸素プラズマ処理をおこなった後、0.95%(重量百分率)の酸性フッ化アンモンNH4F・HF(NH4F・HF=1:1)水溶液に20秒浸漬する。

(もっと読む)

多層配線基板の形成方法

【課題】簡易な工程により、セミアディティブ法による微細配線の形成に適した、接続信頼性の高い多層配線板の形成方法を提供する。

【解決手段】(1)基板12上に金属配線14を有する第1の配線基板表面に、絶縁樹脂層16と、めっき触媒又はその前駆体と相互作用を形成する官能基と重合性基とを有する高分子前駆体を含む高分子密着層20とを有する積層体22を形成する工程と、(2)該積層体22表面のビア接続部以外の領域にパターン状にエネルギーを付与して、露光領域に絶縁樹脂層16と結合したパターン状の高分子密着層20を形成する工程と、(3)パターン状の高分子密着層20にめっき触媒又はその前駆体を付与して、第1の無電解めっきを行い、パターン状の高分子密着層表面に金属膜26を形成する工程と、(4)該パターン状の金属膜26をマスクとしてビア28を形成し、その後デスミア処理を行う工程と、を含む多層配線基板の形成方法。

(もっと読む)

多層配線基板の製造方法

【課題】ビアによる層間接続がなされ、且つ、微細配線を有する多層配線基板を簡便な方法で製造することが可能な多層配線基板の製造方法を提供すること。

【解決手段】(A)表面に電気導通可能な部位を有する基板の該表面に、絶縁層を形成する工程と、(B)該絶縁層をレーザー又はドリルにより部分的に除去し、ビアホールを形成する工程と、(C)前記(B)工程にてビアホールが形成された面に対しデスミア処理を行い、前記ビアホールの底部における前記絶縁層の残渣を除去する工程と、(D)前記(C)工程にてデスミア処理が行われた面上に、めっき触媒元素と相互作用を形成する官能基及び重合性基を有する樹脂を用いた樹脂層を形成する工程と、(E)前記(D)工程によりビアホールの底部に形成された樹脂層を、処理液を付与して除去する工程と、(F)残存する樹脂層に対してめっき触媒を付与した後、めっきを行う工程と、を含む多層配線基板の製造方法。

(もっと読む)

積層板の製造方法

【課題】ハジキを防止し、絶縁層の表面を従来よりも光沢のある平滑面に形成することができる積層板の製造方法を提供する。

【解決手段】積層板の製造方法に関する。基材1に熱硬化性樹脂組成物2を含浸させ半硬化状態にしてプリプレグ3を作製し、内層回路4が表面に形成された内層回路基板5又は金属箔6に前記プリプレグ3を重ね、さらにこのプリプレグ3に保護フィルム7の粘着層8を重ねてラミネートすることによって仮接着する工程と、保護フィルム7をプリプレグ3に密着させたまま加熱することによって内層回路基板5又は金属箔6とプリプレグ3を一体化する工程と、保護フィルム7をプリプレグ3から剥離する工程とを有する。前記保護フィルム7の粘着層8の厚みが1〜20μmであり、かつJIS Z 0237に基づく接着力が0.01〜0.5N/25mmである。

(もっと読む)

41 - 60 / 175

[ Back to top ]