Fターム[5E346GG07]の内容

多層プリント配線板の製造 (97,916) | 製造・加工・処理手段 (12,987) | 製造工程・製造装置 (12,564) | グリーンシート法型製造工程 (2,840) | 絶縁層印刷 (181)

Fターム[5E346GG07]に分類される特許

1 - 20 / 181

無収縮セラミック基板及びその製造方法

【課題】本発明は、無収縮セラミック基板及びその製造方法に関する。

【解決手段】本発明による無収縮セラミック基板の製造方法は、セラミック積層体を用意する第1段階と、上記セラミック積層体に保護層を形成する第2段階と、上記保護層に金属パターンを形成する第3段階と、を含むことができる。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】セラミックシート上の第1の導電パターンと第2の導電パターンとの間に絶縁パターンを介在して複数のセラミックシートを積層する時、層間短絡が発生する問題点を防止することができる多層セラミック基板及びその製造方法を提供する。

【解決手段】複数のセラミックシート100a〜100dが積層されたセラミック積層体で構成された多層セラミック基板100は、セラミックシート100a〜100dに形成された第1の導電パターン120a〜120dと、第1の導電パターン120a〜120dを取り囲む第2の導電パターン140a〜140dと、第1の導電パターン120a〜120dと第2の導電パターン140a〜140dとの間に介在する絶縁パターン160a〜160dとを含む。

(もっと読む)

多層配線基板

【課題】 表面配線導体と貫通導体との接続部にクラックや剥がれが発生して信頼性が低下するのを抑制することができる多層配線基板を提供する。

【解決手段】 本発明の多層配線基板は、絶縁層11、12、13が複数積層された絶縁基体1と、絶縁層11、12、13を貫通する貫通導体2(21、22、23)と、絶縁基体1の表面に設けられた表面配線導体3と、絶縁基体1の内部に設けられた内部配線導体4とを備え、最上層または最下層となる絶縁層11、13を貫通する貫通導体21、23は、表面配線導体3との接続端部に表面配線導体3と同じ成分を最も多く含み、表面配線導体3との接続端部から遠ざかるにしたがって表面配線導体3と同じ成分が徐々に少なくなっている。

(もっと読む)

配線基板の製造方法、電子部品の製造方法、配線基板および電子部品

【課題】配線基板に形成する配線をより微細化できる技術を提供すること。

【解決手段】絶縁層と導電層との少なくともいずれかによって形成した層を複数積層させて前記絶縁層および前記導電層を含む積層体を形成する積層体形成工程と、前記積層体形成工程において形成した前記積層体を、複数の前記層と交差する面に沿って切断する切断工程と、を含む配線基板の製造方法とした。

(もっと読む)

プローブカード用セラミック基板及びその製造方法

【課題】本発明は、プローブカード用セラミック基板及びその製造方法に関する。

【解決手段】本発明の一実施形態によるプローブカード用セラミック基板は、複数の共用ビアが形成され、第1セラミックパウダーを含む共用基板と、共用基板の上部及び下部にそれぞれ形成され、プローブカード用印刷回路基板または半導体素子のような個別の電子部品に形成された複数の端子に対応して連結される複数の配線ビア及び上記複数の配線ビアを連結される端子の電気的性質によってグループ化し、グループごとに同一の共用ビアに連結する配線パターンを含み、第1セラミックパウダーより粒径の小さい第2セラミックパウダーを含む第1ビルドアップ層及び第2ビルドアップ層とを含む。

(もっと読む)

部品支持基板及びその製造方法

【課題】嵌合穴の形成に適した樹脂充填部の形成が可能な部品支持基板を提供すること。

【解決手段】本発明の部品支持基板は、基板11、樹脂充填部22及び部品支持体24を備える。基板11は、少なくとも第1主面12にて開口する充填用孔21を有する。樹脂充填部22は、充填用孔21内に配置され、基板11よりも硬度が低い材料によって形成され、第1主面12側にて開口する嵌合穴23を有する。部品支持体24は、嵌合穴23に嵌合されることで固定され、嵌合穴23から突出した箇所に他部品を支持可能である。なお、樹脂充填部22の第1主面12側の端面は、第1主面12よりも第2主面13側に位置している。

(もっと読む)

車載用電子機器に用いる基板構造

【課題】安価かつ信頼性の高いセラミック基板において、多層構造とする際に誘電体材料から鉛を排除した材料として環境対応を図る。

【解決手段】焼結したセラミック基体2と、セラミック基体の表面に形成された導電性金属の導体ペーストからなる第一の回路配線パターン3と、第一の回路配線パターンの表層に形成された誘電体からなる絶縁層8と、絶縁層の表層に第二の回路配線パターンと回路搭載部品を搭載するランドが形成された導体パターンと抵抗体4とが形成されており、回路搭載部品を搭載するランド部分以外を保護膜5でコートし、電子回路部品7を導電性接着剤で接続したセラミック基板において、誘電体は、アルミナ粉末とガラス粉末を溶剤で混練した低温焼成セラミック基板のグリーンシート11からなることを特徴とする多層セラミック基板とする。

(もっと読む)

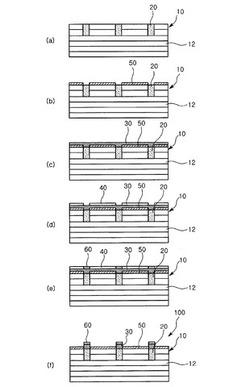

キャビティ付き超小型パッケージ基板の製造方法

【課題】グリーンシート等の基板にキャビティパンチを行わずにキャビティを形成する超小型パッケージ基板の製造方法の提供。

【解決手段】(a)焼成済みLTCC基板またはLTCC基板用グリーンシートもしくはその積層体にキャビティ部に相当する厚みにレジストパターン膜を形成する工程、(b)前記レジスト膜上に、LTCC基板材料からなるペーストを塗布し、乾燥・硬化する工程、(c)研磨処理を行いレジストを表面に露出させる工程、(d)剥離剤でレジストを除去する工程、(e)焼成工程、(f)基板表面を研磨して、土手の平坦性及びキャビティの高さを調整する工程を含む超小型パッケージ基板の製造方法、超小型パッケージ基板、シリコンウエハ実装基板、その製造方法、MEMS素子、及びその製造方法。

(もっと読む)

多層配線基板およびその製造方法

【課題】 信頼性試験においてビアホール導体の抵抗変化が小さくかつ寸法精度の高い多層配線基板とその製造方法を提供する。

【解決手段】 焼成収縮開始温度の異なる第1、第2のグリーンシートを準備する工程と、前記第1、第2のグリーンシートに貫通孔を形成し、該貫通孔の内壁の全面に導体ペーストを塗布して管状のビアホール導体パターンを形成する工程と、該管状のビアホール導体パターンの内側にガラスセラミックペーストを充填して柱状のガラスセラミックパターンを形成する工程と、前記管状のビアホール導体パターンおよび柱状のガラスセラミックパターンを覆うように、前記第1のグリーンシートおよび前記第2のグリーンシートの表面に、表面配線導体パターンを形成する工程と、前記表面配線導体パターンが形成された前記第1のグリーンシートおよび前記第2のグリーンシートを積層し、焼成する工程と、を具備する。

(もっと読む)

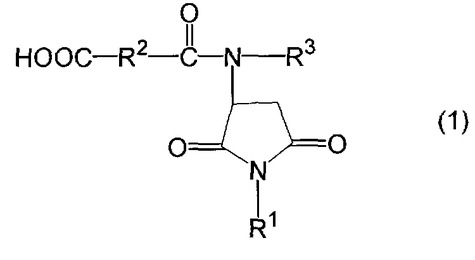

硬化性組成物およびその用途、ならびに硬化剤

【課題】銅基板やポリイミドフィルムなどに対する密着性が良好で、かつメッキ層との密着性にも優れる硬化膜を形成することができる、硬化性組成物を提供する。

【解決手段】下記一般式(1)で表される化合物(A)と、エポキシ樹脂(B)とを含有する硬化性組成物。

[式(1)中、R1およびR3はそれぞれ独立に炭素数1〜100の有機基であり、R2は

式−CH=CH−で表される二価の基などである。]

(もっと読む)

セラミックデバイスの製造方法およびセラミックデバイス

【課題】反りが抑制されたセラミックデバイスを提供する。

【解決手段】複数のセラミックスグリーンシートの積層体を焼成することによりセラミックデバイスを製造する方法が、積層体の表面および裏面となるセラミックスグリーンシートに、アルミナを主成分とし、焼成時において積層体の焼成収縮挙動に対する拘束能を有するペーストを塗布する工程と、ペーストが塗布された積層体を焼成することによって、ペーストの焼成収縮挙動の拘束下で積層体をあらかじめ定められた収縮率で焼成収縮させてセラミックデバイスを得る工程と、を備える。

(もっと読む)

セラミック多層基板の製造方法

【課題】ブレイクパターンが変形してブレイク不良が発生する問題を改善できるセラミック多層基板の製造方法を提供する。

【解決手段】未焼成のセラミックシートの表面にブレイクパターンを形成し、それを積層してセラミック積層体を得た後、セラミック積層体を焼成してブレイクパターンを消失させ、空隙を形成する。ブレイクパターンの形成方法として電子写真法を用いることで、粒子径の大きなトナーを使用でき、積層圧着時にブレイクパターンの潰れを抑制し、アスペクト比の大きな空隙を形成できる。そのため、ブレイク不良を改善できる。

(もっと読む)

配線基板、半導体パッケージおよび配線基板の製造方法

【課題】

樹脂基板上に導電性ペーストを用いた配線が形成される配線基板においては、導電性ペーストを焼結させる時の熱が樹脂基板に伝熱されてしまい、樹脂基板に耐熱温度の低い材料を使用できない。さらに、焼結時の長時間の加熱により、樹脂基板の反りや機械的特性の劣化などの不具合がある。

また、樹脂基板の反りや機械的特性の劣化を防ぐために、低温で焼結を行うと、導電性ペーストの焼結が不完全で、焼結後の配線において導通の抵抗が高くなる不具合もある。

【解決手段】

配線と樹脂基板の間に、酸化物セラミックスからなる層を設ける。

(もっと読む)

多層配線基板の製造方法および多層配線基板

【課題】 デラミネーションが発生するのを抑制するとともに、近接する配線間の絶縁性に優れた多層配線基板の製造方法および多層配線基板を提供する。

【解決手段】 本発明の多層配線基板の製造方法は、平均粒径が1〜10μmのセラミック粉末および有機バインダを含むセラミックグリーンシート4を用意し、セラミックグリーンシート4の上面に、第2の金型2を押し付けて第2の突条21による溝41を形成し、セラミックグリーンシート4の上面の少なくとも溝41の内壁に、平均粒径が0.1〜0.5μmのセラミック粉末およびホットメルト樹脂を含むセラミックスラリー5を被着形成し、セラミックグリーンシート4の上面に、ホットメルト樹脂が軟化するように加熱した第1の金型1を押し付けて、第2の突条21による溝の内側に、側面および底面がセラミックスラリー5からなる配線形状の溝51を形成することを特徴とする。

(もっと読む)

電子部品内蔵基板および電子モジュール。

【課題】電子モジュールの基板上にESD保護部品を実装することにより、電子モジュールの当初の特性がずれ、ESD保護効果が薄れてしまうという問題を解消する。

【解決手段】電子部品内蔵基板1は内部に少なくとも1つの電子部品素子を内蔵した電子部品内蔵基板1の内部に、更にESD保護素子を設け、そのESD保護素子2を、少なくとも、その電子部品内蔵基板の内部に形成された空洞部と、空洞部内において対向して形成された一対の放電電極とで構成し、かつ、ESD保護素子2を、電子部品素子と一体的に形成するようにした。

(もっと読む)

支持フィルムおよびこれを用いた配線基板の製造方法、ならびに配線基板

【課題】 デラミネーションが発生するのを抑制するとともに、導体ペーストによる配線パターンを印刷にじみ無く印刷できるとともに剥離性に優れた配線パターン付きセラミックグリーンシートを形成するための支持フィルムおよびこれを用いた配線基板の製造方法、ならびに配線基板を提供する。

【解決手段】 本発明の支持フィルム1は、支持フィルム本体11の上面に、離型剤層12を介して、熱可塑性樹脂および無機フィラーを含有し、離型剤層12によって吸収されない溶剤を吸収する溶剤吸収層13が形成されており、溶剤吸収層13の上面に配線パターン付きセラミックグリーンシートが形成されることを特徴とするものである。

(もっと読む)

セラミック多層基板の製造方法

【課題】基板のソリやウネリを抑制することができるセラミック多層基板の製造方法を提供する。

【解決手段】(i)複数のセラミックグリーンシートが積層され、積層されたセラミックグリーンシートの間の一部の領域に導体材料が配置された積層体を形成する第1の工程と、(ii)積層体を焼成して集合基板を形成する第2の工程と、(iii)集合基板を複数の子基板に分割する第3の工程とを備える。第1の工程において積層体を形成するときに、少なくとも1つのセラミックグリーンシート10の主面10aのうち子基板になる子基板領域11ごとに分けて、絶縁材料10s,10tを配置し、かつ、子基板領域11のうち、少なくとも1つの子基板領域には相対的に多い量の絶縁材料10sを配置する一方、他の少なくとも1つの子基板領域には相対的に少ない量の絶縁材料10tを配置する。

(もっと読む)

多層プリント配線板の製造方法

【課題】絶縁層中にボイドが発生するのを防止することができると共に薄型化を図ることができる多層プリント配線板の製造方法を提供する。

【解決手段】多層プリント配線板の製造方法に関する。積層板の表面に形成された厚み105μm以上の導体パターン間の隙間に樹脂組成物を充填して前記導体パターンの表面と前記樹脂組成物の表面とを面一とし、次にこの面にプリプレグを介して金属箔を重ねた後、これを加熱加圧することによって積層成形する。

(もっと読む)

電子部品搭載用基板およびその製造方法

【課題】 電子部品が備える凸状の金属端子との接続が容易な接続パッドが絶縁基板の主面に設けられた電子部品搭載用基板を提供する。

【解決手段】 ガラスセラミック焼結体からなる複数の絶縁層が積層されてなる絶縁基板1と、絶縁基板1の内部から主面にかけて形成された貫通導体3と、絶縁基板1の主面から貫通導体3の端面にかけて被着されたメタライズ層からなる接続パッド2とを備え、接続パッド2に電子部品11の電極12が凸状の金属端子13を介して接続される電子部品搭載用基板9であって、貫通導体3の中心部に、貫通導体3の長さ方向に沿った長いガラスセラミック焼結体からなる中心材3aが埋設されている電子部品搭載用基板9である。中心材3aの埋設により貫通導体3の焼成収縮が絶縁基板1の焼成収縮に近くなるため、収縮の差による貫通導体3の突出が抑制され、接続パッド2の変形を抑制することができる。

(もっと読む)

プリント基板及びその製造方法

【課題】回路層の分離を最小化するとともにリードタイムを減らし、製造コストを節減することができるプリント基板及びその製造方法を提供する。

【解決手段】絶縁部材120の一面に含浸された回路パターン、絶縁部材120の一面に積層されたビルドアップ絶縁層142に回路パターンと連結されるビアを含む回路層144が形成されたビルドアップ層、及びビルドアップ層に積層されたソルダレジスト層150を含んでなる。

(もっと読む)

1 - 20 / 181

[ Back to top ]