Fターム[5F051BA14]の内容

光起電力装置 (50,037) | 用途・目的 (4,803) | 目的(高効率化、低コスト化を除く) (3,813) | 量産性、自動化 (773)

Fターム[5F051BA14]に分類される特許

141 - 160 / 773

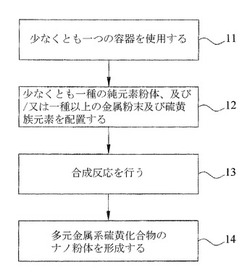

多元金属系硫黄化合物及びその製造方法

【課題】多元金属系硫黄化合物及びその製造方法を提供する。

【解決手段】多元金属系硫黄化合物の製造方法により、多元金属系硫黄化合物のナノ粉末を合成するとき、含有する一種以上の金属元素はすべて構成元素の純元素粉体から使用し、及び/又は一種以上の金属合金粉末を原子比より調合し、常圧の液相合成法で合成されることになり、しかも、合成工程において使用される有機溶剤は芳香族アミン類化合物であり、該芳香族アミン類化合物は、沸点240℃以上で、pH値7〜10の弱アルカリ性であり、それゆえ、高温下でキレート反応によって多元金属系硫黄化合物が生成される。銅−インジウム−ガリウム−セレン元素化合物(CIGSmaterials)は、直接に塗布成膜し、ターゲット材に作られ、スパッタリング成膜されることになり、セレン化工程は不要で、塗膜層の組成の一致性をアップさせることで、製品の良品率も生産効率も向上できる。

(もっと読む)

板状部材の位置決め搬送方法及びその装置

【課題】比較的重量に富み、脆弱な板状部材を損傷することなく、位置決め搬送する方法及び装置を提供する。

【解決手段】搬送ロボットBによって位置決め部12の第1ガラス基板受け部20A、20Bを構成する溝にガラス基板100を載置位置決めする。第1ガラス基板受け部20A、20Bは緩衝部材で構成されているために衝撃なくガラス基板100を受け止める。次いで、リフター74が搬送処理部14を上方へと変位させると、前記ガラス基板100は搬送処理部14の第2ガラス基板受け部50A、50Bに移載され、且つガラス基板側部受け部32A〜32D、34A〜34Dによって横方向への変位を阻止されながら、トランスファーマシンEによりセレン化処理炉Fへと搬送される。

(もっと読む)

太陽電池パネルの検査方法及び検査装置

【課題】 太陽電池パネルの製造において、レーザスクライブによる溝加工の際の欠陥の検査時間を低減する。

【解決手段】 パルスレーザ光を用いたレーザスクライブにより、透明基板上に形成された積層膜を線状に除去して製造される太陽電池パネルにおいて、前記レーザスクライブを行う加工レーザ光照射光学系と、前記積層膜を検査する検査光学系を有し、前記レーザスクライブによる積層膜の除去加工とほぼ同時に、前記検査光学系により前記除去加工の際に生ずる欠陥を検査する。

(もっと読む)

太陽電池モジュール用保護シート

【課題】ブロッキング抑止性に優れる太陽電池モジュール用保護シートの提供。

【解決手段】(1)基材シート24の一方の面にフッ素含有樹脂コート層22を積層してなる太陽電池モジュール用保護シート10,20であって、該フッ素含有樹脂コート層22の表面の算術平均粗さ(Ra)が0.20μm以上である太陽電池モジュール用保護シート、(2)前記基材シート24が樹脂シートである(1)記載の太陽電池モジュール用保護シート10,20、(3)前記基材シートの他方の面に熱接着性シートを積層してなる(1)または(2)記載の太陽電池モジュール用保護シート10,20、(4)フッ素含有樹脂コート層22の側の面と、他方の側の面との動摩擦係数の最大値が6.0以下であり、かつ該動摩擦係数の振れ幅(最大値と最小値との差)が0.80以下である(1)〜(3)のいずれかに記載の太陽電池モジュール用保護シート10,20。

(もっと読む)

スクリーン印刷方法

【課題】精度よく、しかも簡単に位置決めを行って多層印刷することを可能にしたスクリーン印刷方法を提供する。

【解決手段】スクリーン印刷を複数回行う際の精度を向上させる方法であって、被印刷物に第1の印刷物とアライメントマーク14が印刷された後、アライメントマーク14がカメラにて参照されて画像データとして保存され、該画像データがその後の印刷を行う際の画像処理装置の参照データとして更新して用いられる。

(もっと読む)

太陽電池モジュールの製造方法、および太陽電池モジュールの製造装置

【課題】簡易な方法ながらも、従来よりも高精度にセル電極と、それに対向する配線の相対的位置合わせが可能となる、太陽電池モジュールの製造方法および太陽電池モジュールを提供する。

【解決手段】配線2aが形成された基板3の配線形成面とセル電極16が形成された太陽電池セル4の電極形成面とを対向配置し、基板3と太陽電池セル4との間に空隙を設けることにより、互いに対向するセル電極16及び配線2aからなるコンデンサを共振回路の一部とする発振回路を構成し、基板3と太陽電池セル4との相対的な位置関係を変化させ、前記発振回路から出力される信号の発振周波数を観測した結果に基づいて、基板3と太陽電池セル4との相対的な位置関係を決定する。

(もっと読む)

レーザ加工残渣の除去方法およびレーザ加工残渣の除去装置

【課題】パターニング工程においてレーザ加工によって発生するバリとクリーニングロールのブラシ先端部との接触を洩れなく行い、バリを確実に除去し得て、バリ除去率を向上したレーザ加工残渣の除去方法およびレーザ加工残渣の除去装置を提供する。

【解決手段】ロール状に巻回された長尺の可撓性基板2を引き出しながら連続的に搬送し、前記可撓性基板2の少なくとも主面に形成された薄膜をレーザ加工によりパターニングするとともに、前記パターニングの際に基板に付着したレーザ加工残渣を、除去する方法において、前記可撓性基板2の主面側にブラシを用いたクリーニングロール7を回転駆動し、このクリーニングロール7とともに前記可撓性基板2を挟持しながら回転する押さえロール6を設け、前記クリーニングロール7のブラシを前記可撓性基板2の搬送方向に対して斜めに操作させたことにある。

(もっと読む)

フィルムの切断方法およびその切断装置

【課題】フレームレスモジュールの製造に際して、ガラス基板に積層されたフィルムのガラス基板の端縁からはみ出した部分を自動的に切断する。

【解決手段】繰り出しローラー7に巻き取られたワイヤー10を一対の通電部材9,9を経て巻き取りローラー8に巻き取る際に、一対の通電部材9,9間に通電し、通電部材9,9間のワイヤー10を加熱する。そして、加熱されたワイヤー10を巻き取りながらガラス基板111の端面に沿って移動させ、ガラス基板111に積層されたフィルム114のガラス基板111の端縁からはみ出した部分を切断する。

(もっと読む)

太陽電池モジュール

【課題】 この発明は、フレーム組み立て時に各コーナー部の変形を抑制し、作業効率の良好な太陽電池モジュールを提供することを目的とする。

【解決手段】 表面部材12と、裏面部材13と、表面部材12及び裏面部材13の間に配設され、配線材によって電気的に接続された太陽電池11と、表面部材12及び裏面部材13の間に配設され、複数の太陽電池を封止する封止材14と、を備えた太陽電池モジュール本体10と、この周縁部に取り付けられるフレーム20と、を有する太陽電池モジュールであって、フレーム20は、中空構造のフレーム本体部21と、フレーム本体部21の上部に位置し太陽電池モジュール本体10の周縁部が嵌め込まれる嵌合部22と、を備え、フレーム本体部21は、圧入部材30が圧入される取り付け部27が設けられ、この取り付け部27の断面の肉厚は、外側が厚く内側が薄く形成され、フレーム20同士が取り付け部27に圧入部材30を圧入して固定されている。

(もっと読む)

薄膜製造方法および薄膜製造装置

【課題】均一の成膜を行い品質管理を図ることができる薄膜製造方法および薄膜製造装置を提供する。

【解決手段】帯状の基板を収納する第1の基板収納手段1と第2の基板収納手段2との間に、前記第1の基板収納手段1と第2の基板収納手段2の一方から他方に向けて前記基板Sを送り出しながら前記基板Sの主面に複数種類の薄膜を選択的に形成する薄膜形成手段を配設し、前記薄膜の一層を形成する度に前記基板Sの送り出し方向を反転させると共に薄膜種類を変えて、前記複数種類の薄膜を前記主面に順次積層する薄膜製造方法において、前記帯状の基板Sに形成された薄膜を検出する検出部7A,7Bを前記基板収納手段1,2に設け、該検出部7A,7Bによって検出された薄膜の膜質を評価し、適切な電極間隔を演算する膜質評価演算部8を設け、この膜質評価演算部8の演算結果から電極間隔を電極間隔指令制御部9によって制御する。

(もっと読む)

太陽電池パネル用のコネクタ接続装置

【課題】 太陽電池パネルの検査又は測定をする場合、太陽電池パネルのケーブル側コネクタと、検査装置側のコネクタとの接続を自動化できる太陽電池パネル用のコネクタ接続装置を提供する。

【解決手段】 本発明のコネクタ接続装置は、太陽電池パネル200から出ているケーブル32の先端のケーブル側コネクタ33を、検査装置側コネクタ53に接続するものである。該装置は、進退しながらケーブルの姿勢を矯正しながら保持し、ケーブル側コネクタを押動してケーブル側コネクタを所定の位置に移動するハウジングフック48と、移動されたケーブル側コネクタを把持するコネクタクランプ49と、相手側の検査装置側コネクタを保持する装着部材55とを有する。コネクタクランプと装着部材との少なくとも一方が相手側に向かって移動することで、ケーブル側コネクタと検査装置側コネクタとを結合する。

(もっと読む)

色素増感型光電変換素子及び色素増感型太陽電池の製造方法

【課題】色素増感型光電変換素子及び色素増感型太陽電池の製造方法において、実用的な発電性能を得るのに要する接触時間を簡易な方法で大幅に短縮する。

【解決手段】本発明の色素増感型光電変換素子の製造方法は、導電性支持体上に多孔質の半導体層を形成させる第1工程と、非プロトン性極性溶媒並びに低級アルコール及び界面活性剤の両方又はいずれか一方を用いた混合溶媒に色素を溶解させて色素の質量パーセント濃度を0.5w%以上に調整した色素溶液と、前記多孔質の半導体層とを接触させて、色素溶液を多孔質の半導体層に浸入させる第2工程と、色素溶液を浸入させた多孔質の半導体層を乾燥させる第3工程とを備える。また、本発明の色素増感型太陽電池の製造方法は、色素増感型太陽電池の色素増感型光電変換素子を前記方法を用いて製造する。

(もっと読む)

薄膜太陽電池の製造方法

【課題】接着工程でのタクトタイムの短縮、裏面電極層の傷つき防止、ゴミや埃等によるコンタクトラインの短絡防止等を可能とする。

【解決手段】透光性絶縁基板11上に形成された透明導電膜12、光電変換層13及び裏面電極層14からなる太陽電池ストリング10の前記裏面電極層14上にバスバー21を接着する接着工程を備え、前記接着工程は、前記裏面電極層14に接着する前記バスバー21の接着面に導電性テープ18を接着する第1の工程と、導電性テープ18が接着された前記バスバー21を前記太陽電池ストリング10の裏面電極層14上に接着する第2の工程とからなる。

(もっと読む)

透明導電性基板、色素増感型太陽電池用透明導電性基板及び透明導電性基板の製造方法

【課題】低抵抗で透明性に優れる、第一導電性層、透明性の高い粘着層及び第二導電性層を有する透明導電性基板及び該透明導電性基板を安価に製造可能な製造方法を提供する。

【解決手段】金属微粒子分散溶液を基材2上に塗布し乾燥させ、網目状の第一導電性層3を基材2上に形成させた後、第一導電性層3を透明性の高い粘着層7で完全に覆い、前記基材2と被転写基板8とを貼り合せた後、転写して基材2を剥離する。これにより第一導電性層3と粘着層7が一体的に被転写基板8に転写させる。その後、転写された転写層10の表面14に導電性樹脂を含む樹脂を塗布し、第一導電性層3と接続する第二導電性層5を形成する。これにより低抵抗で透明性に優れる透明導電性基板20が得られる。

(もっと読む)

太陽電池セル、配線シート、配線シート付き太陽電池セルおよび太陽電池モジュール

【課題】配線シート付き太陽電池セルおよび太陽電池モジュールの製造効率を効率良く製造することができる太陽電池セルおよび配線シート、ならびにこれらを用いた配線シート付き太陽電池セルおよび太陽電池モジュールを提供する。

【解決手段】第1導電型用電極と第2導電型用電極とから構成される電極パターンが回転対称性を有して電極パターンの両側に位置する電極が同一の導電型の不純物拡散層に電気的に接続されるものである太陽電池セル、第1導電型用配線と第2導電型用配線とから構成される太陽電池セル接続配線パターンが回転対称性を有して太陽電池セル接続配線パターンの両側に位置する配線材が太陽電池セルの同一の導電型用の電極に接続されるものである配線シート、ならびにこれらを用いた配線シート付き太陽電池セルおよび太陽電池モジュールである。

(もっと読む)

光起電モジュール

【課題】鉛フリーおよび鉛含有ハンダの両方によって厳密でない工程範囲でも欠陥なく製造することのできる光起電モジュールの裏面電極層と接触片の間のハンダ接続を提供する。

【解決手段】光起電モジュールの裏面電極層4に接触片8を固定するために、裏面電極層4の外側には、スズ、銅、および/または銀含有接触層12が設けられる。次いで、接合面にハンダが設けられた接触片8が、ハンダ付けによって裏面電極層4に接続される。接触層12は裏表面封入材料13の良好な接着をもたらす。バリア層11はスズ−ハンダが裏面電極層4の層9、10と合金化するのを防止する。

(もっと読む)

薄膜太陽電池のレーザ加工装置および加工方法

【課題】大面積の薄膜太陽電池に単位セルを画成するパターニングラインを高速かつ高精度で加工できるとともに、装置を小型化するうえでも有利な薄膜太陽電池のレーザ加工装置および加工方法を提供する。

【解決手段】レーザ加工装置100は、可撓性基板1の長手搬送方向に並設された加工ステージ(4)上の2つの加工領域R1,R2(y1,y2)に対して、それぞれレーザ光を走査し、同時並行してパターニングを行なう2つのガルバノスキャナ(14,24)と、それらに共通の制御部(19)とを備えている。各ガルバノスキャナは、直交2軸方向の走査に対応した第1ミラー(14a,24a)および第2ミラー(14b,24b)を有し、各第1ミラーの走査方向が、可撓性基板の単位セル直列接続に係るパターニングライン(Gy)と平行な長手搬送方向(y)に設定され、各第2ミラーの走査方向が、各加工領域の境界および可撓性基板の各単位モジュールを区分するパターニングライン(Gx)と平行な幅方向(x)に設定されている。

(もっと読む)

成膜装置

【課題】基板に成膜されずに残った残渣の反応室内壁面などへの付着を最小限とすることにより、連続稼動時間を延ばし、生産性の向上を図り、低コスト化を実現することが可能な成膜装置を提供することにある。

【解決手段】本発明は、成膜ガス6が導入される反応容器2の反応室21内に2つの電極31,32を対向して配置し、2つの電極31,32に高周波電力を供給することによってプラズマ40を生成し、成膜ガス6を分解して2つの電極31,32の間に搬送される基板1の表面に薄膜を形成するようにした成膜装置において、基板1に成膜されずに残った成膜ガス6をプラズマ40の生成部から垂直方向へ直進させて排気するガス排気流路8が設けられている。

(もっと読む)

薄膜光電変換素子の製造方法及び成膜装置

【課題】可撓性基板の延伸後に成膜温度に加熱しても皺が生じにくく、皺の影響が少ない安定した均一性の良い薄膜の積層が可能となり、加熱された接地電極と成膜室壁体とのシール面との突き出し量を制御して最適な突き出し量にし、可撓性基板の成膜域周囲に局部的な応力の発生を極小として、可撓性基板の耐久性向上が図れる薄膜光電変換素子の製造方法及び成膜装置を提供する。

【解決手段】接地電極10と押え枠6とは個別に動作可能であり、成膜工程では、接地電極10のみを可撓性基板20の非成膜面に移動させることにより接触させて加熱し、第1保持機構部30と第2保持機構部40とにより可撓性基板20の両端部を挟持し、挟持しながら第1保持機構部30と第2保持機構部40の互いの距離が広げる方向へ引張機構部50により移動させてその両端部を可撓性基板20幅方向に引っ張り、引っ張りながら押え枠6を移動させて可撓性基板20を挟み、成膜室2の開口部を閉じ、放電空間を形成して成膜を行う。

(もっと読む)

有機エレクトロニクス素子の製造方法、有機エレクトロニクス素子、有機光電変換素子及び有機エレクトロルミネッセンス素子

【課題】プラスチック基板上に高い導電性電極と、高い生産性と高い変換効率を有する有機エレクトロニクス素子の製造方法、有機エレクトロニクス素子、有機光電変換素子及び有機エレクトロルミネッセンス素子を提供する。

【解決手段】透明電極、対電極、およびその間に少なくとも1層の有機層を有する有機エレクトロニクス素子であって、すくなくとも一方の電極が、下記2つのステップによって形成されたことを特徴とする有機エレクトロニクス素子の製造方法、有機エレクトロニクス素子、有機光電変換素子及び有機エレクトロルミネッセンス素子。

1)導電性粒子、分散安定剤、溶剤からなる導電性ペーストを塗布・乾燥させ、導電性粒子と分散安定剤からなる塗布層を製膜するステップ、

2)大気圧又は大気圧近傍の圧力下でガスを放電空間に導入して励起させた励起放電ガスによって、前記塗布層を処理することにより、分散安定剤を除去するステップ。

(もっと読む)

141 - 160 / 773

[ Back to top ]