Fターム[5G327AA05]の内容

電線ケーブルの製造 (516) | 保護層適用の方法、装置 (52) | パイプ被着 (26)

Fターム[5G327AA05]に分類される特許

1 - 20 / 26

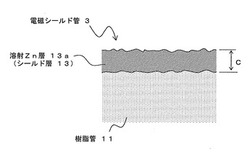

電磁シールド管、シールドケーブル、電磁シールド管の製造方法、電磁シールド管用素材、電磁シールド管の密着性向上方法

【課題】 めっき処理を行うことなく製造可能であり、また、優れた電磁シールド性を有する電磁シールド管およびこの製造方法等を提供する。

【解決手段】 電磁シールド管3は、樹脂管11上にシールド層13が形成されて構成される。シールド層13は、溶射によって形成される溶射Zn層13aにより構成され、樹脂管11の少なくとも外表面全面に対して形成される。溶射Zn層13aは、2本のZn(またはZn−Al合金などのZn合金)ワイヤーに直流の電気を流しアーク放電させて溶解し、これをエア又は他のガスにてアトマイズして母材に付着させることで形成される。電磁シールド管3は、シールド層13は、金属層である溶射Zn層13aのみで構成されるため、シールド層13の厚みCは、溶射Zn層13aの厚さと一致する。すなわち、溶射Zn層13aがシールド層としての機能を奏する。

(もっと読む)

シールド電線、シールド電線組立方法及びシールド電線組立装置

【課題】加工が容易で良好なシールド性能が得られるシールド電線、シールド電線組立方法及びシールド電線組立装置を提供する。

【解決手段】シールド電線2は被覆電線3及びドレイン線4とALS5と内面に設けられた粘着層がALS5に密着したPETシート6とを備えている。シールド電線組立装置1は被覆電線3などを張設する張設ユニット16と張設ユニット16により張設された被覆電線3などの外周にALS5を巻き付ける導体シート巻き付けユニット17と絶縁シート巻き付けユニット18を備えている。絶縁シート巻き付けユニット18は被覆電線3などと平行な状態で中央部がALS5に接触するようにPETシート6を重ね中央部から幅方向の端部に向かって順にALS5にPETシート6を貼り付けるように被覆電線3などの外周に巻き付けられたALS5の外周にPETシート6を巻き付ける。

(もっと読む)

シールド導電路およびシールド導電路の製造方法

【課題】放熱性を向上させることが可能なシールド導電路およびシールド導電路の製造方法を提供する。

【解決手段】本発明のシールド導電路10は、導体13を絶縁被覆14で包囲してなる1本の電線11を金属製のパイプ12に挿通し、前記パイプ12を前記一本の電線11の外周に沿う形状としたものである。このような構成によれば、電線11の全周がパイプ12に近接するから、電線11の熱が効率よくパイプ12に伝達するので、放熱性を向上することができる。

(もっと読む)

コルゲートチューブ用電線挿通具

【課題】コルゲートチューブを用いた配索作業を簡略化する。

【解決手段】電線挿通具1は、筒状のコルゲートチューブKに電線C1,C2を挿通させるのに用いられる。電線挿通具は、電線の先端を後端に開口した挿入口から挿入されて電線を収容する収容部11と、収容部の先端部を先端にかけて縮幅させてなり、コルゲートチューブ内で収容部をガイドするガイド部13とを備える。収容部は、電線の先端を挿入される挿入口を、後端に複数並べて開口させている。収容部の後端面の下部からは、収容部に挿入された電線を下側から支持する受部12が、後方に延びている。

(もっと読む)

導電体及び導電体の製造方法

【課題】本発明は、製造コストが低減された導電体を提供する。

【解決手段】電線12と、電線12を収容する鞘管11と、を備えた導電体10であって、電線12の外周面と鞘管11の内周面とは密着しており、鞘管11は、電線12を収容する溝18を有する一対の板材16,17が合体されてなり、板材16,17には溝18の両側縁から外方に突出する一対の鍔部20が形成されており、板材16,17同士は鍔部20同士を当接させた状態で合体されており、互いに当接する鍔部20同士には、互いに拡開方向に弾性変形可能な一対の挟持壁22を有するクランプ21が外嵌されており、一対の挟持壁22によって鍔部20同士が挟持されることで板材16,17同士が合体されている。

(もっと読む)

シース部材の製造方法

【目的】シース部材の端部に、芯線を一定の長さ露出させるのを簡易かつ効率的にできるようにし、露出する芯線の変形も起こし難いシース部材の製造方法を提供する。

【解決手段】

シース部材用素材1をなす金属管11の端面12から軸線G方向に一定の位置のその金属管11の外周面に、その管壁が周方向に切断されるように切り込み41を入れる。この切り込み41から、金属管11の端面12に向かう端寄り部位を切除対象部位15とする。この切除対象部位15を、その径方向に、受台201と超音波振動機301のホーン303と間で挟み付け、この切除対象部位15の内側の充填材21と芯線31とが分離するように超音波振動を付与する。その分離後、切除対象部位15を、切り込み41が拡がる方に移動して取り去る。これにより端部に芯線を露出させたシース部材を得る。

(もっと読む)

導電体および導電体の製造方法

【課題】放熱性を向上させるとともに、パイプ内に電線等を挿通する挿通作業の作業効率を向上させた導電体および導電体の製造方法を提供する。

【解決手段】本発明の導電体10は、金属製のパイプ11と、パイプ11に挿通される電線12と、パイプ11内に挿通されて電線12をパイプ11内で保持する保持部材13とを備える。保持部材13は、中空状をなすとともに弾性変形可能な材料からなり、かつ、電線12の外周面の少なくとも一部をパイプ11の内周面に接触させた状態で保持する。

(もっと読む)

導電体および導電体の製造方法

【課題】本発明は、放熱性を向上させると共に、電線の端末処理の作業効率を向上させた導電体および導電体の製造方法を提供する。

【解決手段】金属製のパイプ11と、パイプ11に挿通される複数本の電線12と、パイプ11内に挿通されて電線12をパイプ11内で保持する保持部材13と、を備えた導電体10であって、保持部材13は、電線12とは別部材であって、空気より熱伝導率の大きな合成樹脂又はゴムからなり、電線12を収容すると共に電線12の外周面の少なくとも一部をパイプ11の内周面と接触させた状態で電線12を保持する溝16を有する。

(もっと読む)

電線への熱収縮チューブ被覆方法およびワイヤハーネス

【課題】ワイヤハーネスの径の差に関わらず、グロメットや樹脂モールドに使用する金型を共用できるようにして、部品コストや設備コストを削減する。

【解決手段】押出成形されたチューブが予め軸線方向に引張され、加熱時に軸線方向に収縮して外径は変化せずに内径が小径化する熱収縮チューブ15−1、15−2を用い、該熱収縮チューブ15−1、15−2をワイヤハーネス10−1、10−2にの外周に取り付けて加熱収縮することにより、熱収縮チューブ15−1、15−2をワイヤハーネス10−1、10−2の外周に密着させると共に、ワイヤハーネス10−1、10−2の径の差に関わらず、チューブ被覆部A1、A2の外径D5、D6は同一径となる。ワイヤハーネス10−1、10−2にはグロメット20が挿通され、チューブ被覆部A1、A2の外周面を電線挿通部21の内周面に密着させている。

(もっと読む)

シールドパイプ

【課題】金属パイプに挿入された電線が備える絶縁体の損傷や結露等の発生を防ぐことのできるシールドパイプを提供する。

【解決手段】シールドパイプ1は、次のようにして形成される。まず、ポリアミド製のフィルム4を、図1に矢印Aで示すように金属パイプ2に挿入する挿入処理を行う。フィルム4は、チューブ状のポリアミドの先端を封止した形状を有している。次に、挿入処理で金属パイプ2に挿入されたフィルム4を周方向に延伸する延伸処理を施し、金属パイプ2をフィルム4と共に加熱する加熱処理を施す。延伸処理では、フィルム4内に空気を吹き込むことによりフィルム4が延伸される。これにより、フィルム4の外周と金属パイプ2の内周とが接触した状態で加熱され、溶融状態のフィルム4が金属パイプ2の内周面に接触融着して樹脂層3が形成され、図2に示すようにシールドパイプ1が形成される。

(もっと読む)

シールド導電体の製造方法

【課題】外管内に簡便に充填材を充填することができ、ひいては熱伝導性に優れたシールド導電体を製造可能な当該シールド導電体の製造方法を提供する。

【解決手段】本発明のシールド導電体の製造方法は、外管と、前記外管内に挿通された電線10と、前記外管と前記電線10との間に充填された充填材30と、を含むシールド導電体の製造方法であって、前記外管として、所定条件によって収縮させることが可能なチューブ20を用い、収縮前の前記チューブ20内に前記電線10を配置する電線配置工程と、前記チューブ20と前記電線10との間に前記充填材30を充填する充填工程と、前記充填工程の後に、前記チューブ20を収縮させる収縮工程と、を含むことを特徴とする。

(もっと読む)

シールド導電体の製造方法及びシールド導電体の製造装置

【課題】シールドパイプ内に気泡を残存させることなく充填材を充填できるシールド導電体の製造方法を提供する。

【解決手段】電線10と、前記電線10を取り囲むシールドパイプ20と、前記電線10と前記シールドパイプ20との間に充填された充填材30と、を含むシールド導電体Waの製造方法であって、前記シールドパイプ20内に前記電線10を配置する工程と、注入口41を備えた注入パイプ40を前記シールドパイプ20内に挿入する注入パイプ挿入工程と、前記注入パイプ40が前記シールドパイプ20に挿入された状態で、当該注入パイプ40の前記注入口41から前記電線10と前記シールドパイプ20との間に前記充填材30を充填する充填工程と、を含むことを特徴とする。

(もっと読む)

電磁シールドスリーブの製造方法

【課題】シールド体の外周面を高分子材よりなる弾性材により被覆するようにした電磁シールドスリーブの製造方法において、長尺の電磁シールドスリーブの製造を容易に行うことができるようにする。

【解決手段】導電性金属材により筒状に形成されたシールド体11の外周面に対し、高分子材よりなる弾性材12を塗布することにより、同シールド体11の外周面を同弾性材12によって被覆する。シールド体11は、導電性金属線の筒状の網体からなる。

(もっと読む)

シールド導電体及びその製造方法

【課題】本発明は、簡易な手法により電線からシールドパイプへの熱伝導性を向上させることができるシールド導電体及びその製造方法を提供する。

【解決手段】シールド導電体10は、シールドパイプ14の外周及び内周をその肉厚方向内方にへこませることでらせん溝24を設け、シールドパイプ14のうちらせん溝24が形成された部分の内周面と樹脂層12の外周面とを密着させる構成としたから、通電時に芯線21で発生した熱は、絶縁樹脂層22、樹脂層12へと伝達された後、樹脂層12の外周面から、シールドパイプ14の内周面へと直接に伝達され、芯線21からシールドパイプ14への熱伝導性が向上する。これにより、本実施形態のシールド導電体10は、樹脂層12とシールドパイプ14との間に空気層が存在したものと比較すると、芯線21で発生した熱を放出する性能に優れている。

(もっと読む)

シールド導電路の製造装置及びシールド導電路の製造方法

【課題】コストアップを伴わずに金属パイプを不具合なく曲げ加工できる製造装置及び製造方法を提供する。

【解決手段】製造装置1は、電線シールド用の金属パイプ20を製造する装置として構成されており、金属パイプ20を保持しつつ一端側から送り出す送り出し装置40と、金属パイプ20に対して曲げ加工を施す曲げ加工装置50とを備えている。さらに、金属パイプ20の延出部分20Aを支持する支持部90と、この支持部90を保持する保持ユニット80とを備えたパイプ支持装置70を有している。さらに変位手段としての変位機構140及び主制御回路101を備えており、曲げ加工装置50による曲げ加工及び送り出し装置40による送り出しに応じて支持部90を延出部分20Aに追従させるべく支持部90及び保持ユニット80の少なくともいずれかを変位させる構成をなしている。

(もっと読む)

シールド導電体の製造方法及びシールド導電体の製造装置

【課題】シールドパイプ内に空気溜まりを存在させることなく充填材を充填する。

【解決手段】導電部材10を挿入する前に、流動状態の充填材25をシールドパイプ20の後端部内周に塗布しておき、導電部材10の挿入に伴って充填材25が導電部材10の外周とシールドパイプ20の内周との隙間を埋めるようにしたので、空気溜まりが生じる虞がない。導電部材10をシールドパイプ20に挿入する過程では、充填材25の粘性に起因する挿入抵抗力が導電部材10の前端部で生じるが、導電部材10を鞘管30で包囲したので、導電部材10が座屈する虞はない。

(もっと読む)

シールド導電体及びシールド導電体の製造方法

【課題】 シールドパイプを用いたシールド導電体の放熱性を向上させる。

【解決手段】 シールド導電体Waは、導体11を保持体15で保持してなる導電部材10と、導電部材10を包囲する金属製のシールドパイプ20と、導電部材10とシールドパイプ20の隙間に充填された充填材25とを備えている。通電によりシールドパイプ20内で導体11に発生した熱は、保持体15と充填材25を経てシールドパイプ20に伝達され、シールドパイプ20の外周から大気中へ放出される。導体11とシールドパイプ20の間に介在される保持体15と充填材25は空気よりも熱伝導率が高いので、保持体や充填材が存在しないものと比較すると、導体11で発生した熱を放出する性能に優れている。

(もっと読む)

シールド導電路及びその製造方法

【課題】 パイプを用いたシールド導電路における放熱特性を向上させる。

【解決手段】 導体11を絶縁層12によって被覆した非シールド電線10を金属パイプ20に挿通してなるシールド導電路1であって、前記非シ−ルド電線10と前記金属パイプ20との間には、樹脂テープ31を当該非シ−ルド電線10の外周に巻いて形成された樹脂層30が金属パイプ20の内周面21に接して介在する。さらに、このシールド導電路1は、前記樹脂テープ31が、気泡を内部に包含する発泡樹脂層の一面に粘着剤層を塗布してなる発泡テープによって構成されている。

(もっと読む)

シールド導電体の製造方法及びシールド導電体の製造装置

【課題】 充填材の充填効率を向上させる。

【解決手段】 充填材30の注入口23Rをシールドパイプ20における中央寄りの位置に設け、空気排出用の排気口50をシールドパイプ20の両端部に設けたので、注入口23Rから排気口50に至る長さ、即ちシールドパイプ20における充填材30の充填経路の長さが、シールドパイプ20の全長よりも短くなる。したがって、シールドパイプの一方の端部の開口からシールドパイプ内の空気を排出させつつ、シールドパイプの他方の端部の開口から充填材を注入する方法に比べると、充填材30の充填効率が良い。

(もっと読む)

シールド導電体の製造方法及びシールド導電体の製造装置

【課題】 製造工程数を少なくする。

【解決手段】 シールド導電体Waの製造に際しては、電線10の両端部において絶縁被覆12に周方向の切れ目13を入れ、シールドパイプ20の両端部の開口部に閉塞部材43F,43Rを取り付けてシールドパイプ20内を密閉するとともに、絶縁被覆12における切れ目13よりも端部側の除去片14を閉塞部材43F,43Rに保持させ、シールドパイプ20内に充填材30を注入し、閉塞部材43F,43Rをシールドパイプ20から外しつつ、閉塞部材43F,43Rに保持されている除去片14を電線10から離脱させる。閉塞部材43F,43Rをシールドパイプ20から外す工程と、電線10の両端部の絶縁被覆12を除去する工程をワンアクションで行うので、この2工程を別々に行う場合に比べて工程数が少ない。

(もっと読む)

1 - 20 / 26

[ Back to top ]