国際特許分類[B21B15/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 金属の圧延 (7,959) | 特に金属圧延機に連結または組み込まれた,あるいは特に金属圧延機に関連する用途に適用されている付加的金属加工作業を行うための装置 (140)

国際特許分類[B21B15/00]の下位に属する分類

素材が永久的内部ねじれを受けるもの,例.コンクリートの補強棒材を製造するためのもの

国際特許分類[B21B15/00]に分類される特許

51 - 60 / 140

切断装置

【課題】金属板の切断精度を維持しつつ、冷却水の金属板への付着を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11,12が組み付けられた上ドラム13および下ドラム14と、上ドラム13へ冷却水Wを噴射する上スプレーヘッダ15a,15bとを備え、上ドラム13と下ドラム14とを回転駆動して金属板6,7を切断する切断装置10であって、上ドラム13に近接して配置され、上スプレーヘッダ15a,15bによって上ドラム13へ噴射された冷却水を捕捉する冷却水捕捉機構20,30を具備した。

(もっと読む)

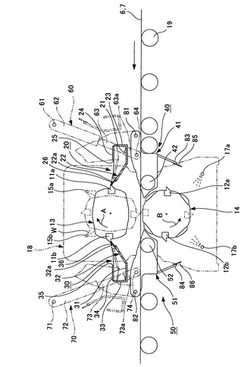

切断装置

【課題】切断されたクロップの除去のためのスペースを確保しつつ、金属板の通板性を向上させ、生産性の低下を抑制した切断装置を提供することにある。

【解決手段】金属板6,7の通板経路の上方および下方にそれぞれ配置され、切断刃11a,11b,12a,12bが組み付けられた上ドラム13および下ドラム14を備え、上ドラム13と下ドラム14を回転駆動して金属板6,7を切断する切断装置10であって、金属板6,7の通板経路の入側および出側に配置され、金属板6,7を通板するガイドローラ42,52を有し、金属板6,7を上ドラム13と下ドラム14との間へ案内するガイド機構40,50と、ガイド機構40,50を、金属板6,7の上ドラム13と下ドラム14との間へ案内する案内位置と、前記案内位置から離間した退避位置との間で移動させる移動機構60,70とを具備した。

(もっと読む)

鋼帯の連続処理設備および連続処理方法

【課題】連続処理ラインに供される先行材の尾端および後行材の先端それぞれに大きな幅狭部分が存在する場合であっても、先行材と後行材との溶接部の走間幅変更トリミングを安定して実現する。

【解決手段】先行材S1の尾端と後行材S2の先端とを突き合わせて溶接し、溶接鋼帯を得る溶接機7と、走行する溶接鋼帯の板幅端部を切断するトリミング装置8と、溶接機7の上流に配置される、先行材S1および後行材S2それぞれの板幅を連続的に測定する板幅計5と、板幅計5の入側または板幅計5と溶接機7との間に配置される、先行材S1の尾端を含む部分および後行材S2の先端を含む部分を切断する切断装置6とを備える鋼帯の連続処理設備10である。

(もっと読む)

冷延鋼板の製造方法および製造設備

【課題】冷間圧延後の製品エッジ部の性状不良およびトリミングによる表面疵を防止して、品質が良好な冷延鋼板を安定して製造する方法および設備を提供する。

【解決手段】熱間圧延後の鋼板1を酸洗した後に冷間圧延して所定の寸法の冷延鋼板を製造する方法において、冷間圧延前の鋼板1のエッジ部に対して、上下対の円形回転刃10A、11A、10B、11Bを上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロール14A、14B、13により挟圧してエッジ部1A、1Bを切り離したのち、直径が300mm以上のワークロールを有する圧延機により冷間圧延を施すことを特徴とする冷延鋼板の製造方法。

(もっと読む)

冷延鋼板の製造方法

【課題】冷間圧延後の製品エッジ部の性状不良およびトリミングによる表面疵を防止して、品質が良好な冷延鋼板を安定して製造する方法を提供する。

【解決手段】熱間圧延後の鋼板1を酸洗した後に冷間圧延して所定の寸法の冷延鋼板を製造する方法において、冷間圧延前の鋼板1のエッジ部に対して、上下対の円形回転刃10A、11A、10B、11Bを上下から所定の深さまで押し当てて、エッジ部を未分離状態までせん断を施し、次いでそれぞれのエッジ部に設置され、エッジ部のみを挟圧可能な狭幅ロール14A、14B、13により挟圧してエッジ部1A、1Bを切り離したのち、総圧下率30%以上の冷間圧延を施すことを特徴とする冷延鋼板の製造方法。

(もっと読む)

かえり無しトリミング設備、冷延鋼帯の製造設備およびその製造方法

【要 約】

【課 題】トリミングに起因する表面欠陥が少なく表面性状が良好でありかつエッジ部性状も良好である冷延鋼帯を安定して製造することができる、かえり無しトリミング装置、冷延鋼帯の製造設備およびその製造方法を提供する。

【解決手段】トリミング屑分離装置の上下の挟圧ロールのうちどちらか一方は、鋼帯の最大幅よりも胴部幅が狭い2組の狭幅ロールとされ、他方の挟圧ロールは、鋼帯の最大幅よりも胴部幅が広い広幅ロールとされ、2組の狭幅ロールは、幅方向移動機構により、鋼帯の未分離部の幅方向位置に応じて幅方向に移動可能とされている鋼帯のかえり無しトリミング装置、それを設置した冷延鋼帯の製造設備およびその製造方法。

(もっと読む)

サイジングプレスによるスラブの成形方法

【要 約】

【課 題】最先尾端におけるシーム疵回り込み量を低減することと、長手方向全長にわたり幅が均一であるステンレス熱延鋼帯を得ることが両立できる、サイジングプレスにおけるステンレス鋼スラブの成形方法を提案する。

【解決手段】スラブの最先尾端部分の幅プレス量を、段差プレス法による幅広部の幅プレス量よりも大きくするに際し、最先尾端部分に対して下記式を満たすようにサイジングプレスによる1叩きを行う。

記

最先端部:0<パラメータA<1.3、A=(a1+5×b1)/t

最尾端部:0<パラメータA<1.3、A=(a2+5×b2)/t

ただし、t:スラブ厚み、最先尾端部分の逆段差量a1、a2:略矩形状の幅プレス前のスラブに対し、段差プレス法を適用して成形する幅広部の幅を基準とし、そこから測った片側あたりの幅差。逆段差部長さb1、b2:先尾端から測った逆段差部の端までの距離。

(もっと読む)

熱延鋼板の製造方法

【課題】鋼板のシーム疵除去のための幅端切捨てによる歩留り低下を最小限にするための、熱延鋼鈑の製造方法を提供する。

【解決手段】熱間圧延ラインに設置された幅圧延装置2の下流側に設置した形状計3によって、幅圧延された被圧延材の1幅端部の形状を計測し、計測された幅端部の形状に基づいて、被圧延材1の幅圧延装置2以降の圧延過程で発生する疵の発生領域を予測し、幅切捨て量を見積もるとともに、該見積もった幅切捨て量に基づいて幅切捨てを行うことを特徴とする熱延鋼板の製造方法。さらに、前記被圧延材に続く圧延材に対する幅圧延装置2の金型の高さ設定を決定する。

(もっと読む)

圧延設備における圧延材の搬送速度の制御方法

【課題】本発明は、圧延材の後端が圧延ロールから離脱した後でも、圧延材にピンチ傷を発生させることもなく、圧延材を所定の長さで切断可能で、かつ、圧延機上流での間ピッチも確保しながら、切断した先行圧延材と切断した次行圧延材との衝突も防止することが可能で、生産効率も低下しない圧延設備における圧延材の搬送速度の制御方法を提供することを目的とする。

【解決手段】圧延材1aの後端が圧延ロール3aから離脱する直前(t1)から圧延機3より下流側の所定区間L内の圧延材1aを駆動搬送するロール2の速度を圧延機3の出側直後の圧延材1aの速度まで低下させ、シャー5による圧延材1aの切断終了後には、駆動搬送するロール2の速度を圧延材1aの後端が圧延ロール3aから離脱する直前(t1)より前の速度に戻すように制御する構成である。

(もっと読む)

スクラップ搬送装置、スクラップ搬送機及びスクラップ搬送方法

【課題】圧延板材の切断片を、安定に搬送し、スクラップボックスに確実に投入することができるスクラップ搬送装置と搬送方法を提供すること。

【解決手段】圧延板材の搬送路と、シャー装置と、切断片を搬送する複数のコンベヤを備える搬送手段と、最下流側のコンベヤの箇所から昇降操作するリフター9と、該リフターによって上下される保持台12と、リフターによって上昇された保持台上の切断片をすくい上げ、スクラップ収納容器上に搬送した後、スクラップ収納容器内に投入するスクラップ搬送機10と、切断片が収納されるスクラップ収納容器とを有し、保持台は、櫛歯部を備え、該櫛刃部がコンベア上の切断片をすくい上げるように動作自在とし、スクラップ搬送機は間隔を空けて並設された複数の指部を有する一対の櫛刃部16a,16bを備え、一対の櫛刃部が保持台上の切断片をすくい上げるように動作自在としたスクラップ搬送装置。

(もっと読む)

51 - 60 / 140

[ Back to top ]