国際特許分類[B21B15/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 金属の圧延 (7,959) | 特に金属圧延機に連結または組み込まれた,あるいは特に金属圧延機に関連する用途に適用されている付加的金属加工作業を行うための装置 (140)

国際特許分類[B21B15/00]の下位に属する分類

素材が永久的内部ねじれを受けるもの,例.コンクリートの補強棒材を製造するためのもの

国際特許分類[B21B15/00]に分類される特許

71 - 80 / 140

鋼から形成されたストリップを製造する方法

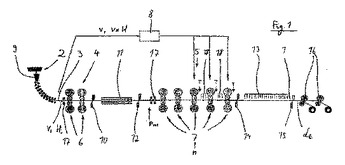

【課題】連続仕上げ処理が鋳造−圧延の際に確保され得るので、量的に僅かな値のストリップの割合が高い装備自由使用性で出来るだけ僅かなままである方法を提供すること。

【解決手段】この発明は、まず最初に鋳造機(2)にてスラブ(3)が鋳造され、スラブ(3)が鋳造機(2)を鋳造速度(v)で付与スラブ厚さ(H)で去り、スラブ(3)が少なくとも一つの圧延路(4、5)に引き続いて多数の圧延スタンド(6、7)でストリップ(1)に圧延されて、ストリップ(1)が最終圧延スタンド(6、7)の後部で最終厚(dE )を有し、鋼製のストリップ(1)を製造する方法に関する。最適加工条件を正確に得るために或いは期待されていない成果を実現できるために、この発明は方法工程a乃至dを備えていて;

a)作用圧延スタンド(7)の異なった数(n)と異なった端厚のために、鋳造速度(v)或いは鋳造速度とスラブ厚さ(v×H)の積として或いはストリップ速度とストリップ厚さの積としての質量流と、変形処理に参加するストリップ(1)を圧延する最終圧延スタンド(7)の後のストリップ温度(T)との間で機械制御部(8)に機能関係を保管し、

b)鋳造速度(v)或いは質量流(v×H)を検出するか、或いは予め設定して、検出値を機械制御部(8)に供給し、

c)機械制御部(8)における工程aにより記憶された機能経過に基づく圧延路において作動圧延スタンドの最適数とそれによる圧延可能な端厚と厚さ減少を自動的に検出し、付与鋳造速度(v)の際に或いは付与質量流(v×H)の際に最終作用圧延スタンド(7)の後の所望ストリップ温度(T)を達成させ、

d)場合によっては圧延路(5)の圧延スタンド(7)の数を配置させて、工程cにより検出された数の圧延スタンド(7)のみが作動する。  (もっと読む)

(もっと読む)

ハット形鋼矢板の熱間圧延方法

【課題】圧延ロールの折損や極端な磨耗を防止しつつ、有効幅が900mm前後の大型のハット形鋼矢板を安定して製造する。

【解決手段】全幅が900〜1000mm、全高さが230〜470mmのハット形鋼矢板の熱間圧延方法である。1250℃以上に加熱した鋼片を、上下2重式ロールの粗圧延機2にて複数パスの圧延を行った後、最小ロール径が750〜950mmの上下2重式ロールの、少なくとも1基の中間圧延機近傍における圧延前の被圧延材ウエブ中央部近傍の表面温度Tを700℃以上とし、かつ被圧延材ウエブ中央部近傍の圧延1パス当たりの肉厚圧下率rを、表面温度Tが900℃以上のときは24%以下、800℃以上、900℃未満のときは17%以下、700℃以上、800℃未満のときは11%以下となるように設定して圧延する。

【効果】圧延ロールのクラックの発生および進展に伴う折損や極端な磨耗を未然に防止できる。

(もっと読む)

厚鋼板の製造方法および製造装置

【課題】板厚4mm以上、40mm未満のTS490MPa以上の厚鋼板に好適な、剪断割れ防止方法および剪断割れ防止が可能な製造装置を提供する。

【解決手段】熱間圧延、冷却後の厚鋼板をサイドシャースリッターで剪断して製品幅とした後、エンドシャーで剪断して製品長さとし、その後、少なくともエンドシャーによる剪断面にレーザ光線を照射して加熱する厚鋼板の製造方法。サイドシャースリッター5、エンドシャー7、走間検査設備9、冷却床11をその順に配置した厚鋼板の製造設備であって、冷却床11の入り側に、当該冷却床に搬入される厚鋼板のエンドシャー7による剪断面を加熱するレーザ加熱装置8を配置した厚鋼板の製造設備。更に、エンドシャー7と走間検査設備9の間に、厚鋼板のサイドシャー5による剪断面を加熱するレーザ加熱装置8を配置した厚鋼板の製造設備。

(もっと読む)

条材の測長方法とそれを用いた切断方法

【課題】長尺の条材を高精度でかつ短時間で測定する方法と、この測定する方法を用いて効率よく定尺長さに切断する方法との提供である。

【解決手段】ビレット28を搬送装置10により搬送しつつ、第一センサー18と第二センサー20とで搬送方向先端と後方とを検索する。第一センサー18がビレット28の先端を検出してから第二センサー20がビレット28を検出しなくなるまでのパルス数を測定する。搬送装置の1パルス当たりの搬送距離Pとパルス数とを乗算して通過長さL2を算出する。第一センサー18と第二センサー20とにより定まる間隔長さL1にこの通過長さL2を加算して、ビレット28の長さを算出する。このビレット28は、この長さ情報を基に切断装置12で定尺に切断される。第二センサーを複数にしてビレット28の後方を検索してビレット28の長さを算出してもよい。

(もっと読む)

鋼帯溶接部検査装置

【課題】鋼帯の突合せ溶接部を精度よく検査することのできる鋼帯溶接部検査装置を提供する。

【解決手段】防塵ケース2に設けられたレーザ光照射用ガラス窓6から鋼帯の突合せ溶接部Wにレーザ光4を照射し、突合せ溶接部Wで反射したレーザ光4を防塵ケース2に設けられたレーザ光受光用ガラス窓7から防塵ケース2内に取り込んで突合せ溶接部Wを検査する鋼帯溶接部検査装置において、鋼帯と防塵ケース2との間にシャッター機構10を設け、このシャッター機構10によりレーザ光照射用ガラス窓6及びレーザ光受光用ガラス窓7を鋼帯に対して開閉可能とした。

(もっと読む)

鋳片の幅圧下設備

【課題】設備構成をコンパクト化でき、鋳片の幅圧下を高い生産性で歩留りよく効率的に実施可能な鋳片の幅圧下設備を提供する。

【解決手段】鋳片13を製造する複数の連続鋳造機と、この鋳片13を加熱する加熱炉14と、鋳片13の搬送方向両端部をプレスするプレス式幅圧下装置15と、鋳片33の搬送方向に渡って幅圧下するロール式幅圧下装置16とを有する鋳片の幅圧下設備10であって、プレス式幅圧下装置15とロール式幅圧下装置16は、鋳片13の幅圧下ライン20の上流側と下流側に配置され、その間には幅圧下される鋳片13、33が侵入可能な領域34が設けられ、連続鋳造機から鋳片13を送り出す複数の送出しライン17と幅圧下ライン20を平行に配置し、幅圧下ライン20の領域34と送出しライン17の間に加熱炉14を配置し、送出しライン17と加熱炉14の間に第1の搬送装置を設置した。

(もっと読む)

圧延方法及び圧延設備

【課題】誘導加熱装置のセラミックロールの破損を防止する。

【解決手段】水平方向に並設された複数の搬送ロールにより鋼材を搬送する熱間圧延ラインL上に、鋼材を加熱する誘導加熱装置20、21、22と鋼材の先端部を切断する切断機13がこの順に配置されている。熱間圧延ラインLには、誘導加熱装置20、21、22において粗バーHを搬送するセラミックロールR1と、セラミックロールR1をその前後の搬送ロールR2に対して下降させるシリンダ機構40が設けられている。そして、粗バーHの先端部が切断機13により切断されるときには、セラミックロールR1が搬送ロールR2よりも低い位置に下げられる。

(もっと読む)

熱間圧延における幅プレス方法およびそれを用いた熱延金属板の製造方法

【課題】熱間圧延にて、被圧延材8の幅プレスを行うに際し、ホールドロール98が被圧延材8を拘束した状態で不転となってしまう結果、被圧延材8を搬送方向Aに動かせなくなってしまう問題を解決し、熱間圧延ライン100の安定的な稼働を図る。

【解決手段】被圧延材8を幅プレスあるいは搬送を行う動作中、スリップを検出した場合に、次の幅プレスを行う動作直後の搬送を行う動作中、ホールドロール98の被圧延材8への押し付けを、一時的に開放する。

(もっと読む)

熱間圧延ラインにおける仕上圧延機でのクロップ2枚噛み検出方法およびクロップ2枚噛みによる通板トラブル防止方法

【課題】熱間圧延ラインにおける仕上圧延機でのクロップ2枚噛みを確実に検出し、クロップ2枚噛みによる通板トラブルを確実に防止する。

【解決手段】熱間圧延ライン100における仕上圧延機とクロップシャーの間に設けたピンチロール5の負荷あるいは高さがある一定の値以上となったときに、クロップシャーによる被圧延材8の切除が完全でなかったものと判断して被圧延材8の仕上圧延機への噛み込みを中断する。

(もっと読む)

金属板の接合方法、接合装置及び熱間圧延設備

【課題】短時間で十分な接合強度が得られる金属板接合装置を提供する。

【解決手段】接合する金属板1,2の重ね合わせ部に対し、三角柱状の突起部30を持った上刃物3、突起部40を持った下刃物4を当てがい、板厚方向に斜めに、かつ金属板1,2が切断されてしまわない範囲のストロークで押し込む。上刃物3、下刃物4の刃先移動軌跡は互いに相手刃物の内側となるようにラップさせ、金属板1,2の剪断面同士は塑性流動変形により接合部を形成する。このとき、ラップ量により囲まれる被接合部に圧縮力が作用し、接合完了時の圧縮部が収縮されるので、接合強度が向上する。また、刃物突起部30,40はその傾斜面から剪断面同士を互いに押しつけ合う押圧力を発生するので、接合部に作用する圧縮力をより高める。

(もっと読む)

71 - 80 / 140

[ Back to top ]