国際特許分類[B24B3/24]の内容

処理操作;運輸 (1,245,546) | 研削;研磨 (20,708) | 研削または研磨するための機械,装置,または方法;研削面のドレッシングまたは正常化;研削剤,研磨剤,またはラッピング剤の供給 (15,323) | 刃砥ぎ,例.工具の;そのための附属装置,例.工具の保持装置 (208) | ドリルの刃砥ぎ (25)

国際特許分類[B24B3/24]の下位に属する分類

捩れドリルの先端の刃砥ぎ (15)

石材用ドリルの刃砥ぎ

国際特許分類[B24B3/24]に分類される特許

1 - 10 / 10

全自動式マイクロドリルの研磨装置及びその研磨方法

【課題】設備の設置コストを下げ、且つマイクロドリル研磨時の効率及び品質を有効に向上させる全自動式マイクロドリルの研磨装置及びその研磨方法を提供する。

【解決手段】全自動式マイクロドリルの研磨装置及びその研磨方法として、その装置は機台、ブラシ装置、取出しモジュール、挟持モジュール、第1検査モジュール、第2検査モジュール及び研磨モジュールを含む。これらによって、研磨及び検査前のマイクロドリルを該挟持モジュールへ移動し、移動過程で同時に塵除去を行い、続いて第1次検査を行う。合格と判定したものは該研磨モジュールで第1次研磨を行い、不合格のものは不良品区へ送る。第1次研磨が完了した該マイクロドリルは第2次検査へ進み、良品は該放出区へ送り、不良品は前述ステップを繰り返してから第2次研磨へ進み、良品を該放出区へ送り出す。それでも尚、不良品の場合は該不良品区へ移動させ、自動化マイクロドリルの研磨を実現し、その効率と品質を大幅に向上させる。

(もっと読む)

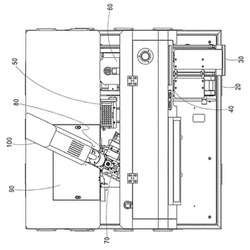

自動ドリル先端加工機

【課題】ドリルと砥石との相対位置検出時にドリルと砥石との衝突による損傷を防止する。

【解決手段】既定方向に移動自在に設けられかつ被加工材となるドリルWが把持されるチャックを有する主軸1と、既定方向に移動自在に設けられて主軸に把持されたドリルの先端にホーニングを形成するための加工を施す砥石4と、これら主軸と砥石とを既定方向に移動させるための駆動機構と、を具備する。主軸と一体に設けられてチャック内にあるドリル取り付け軸線と平行な位置関係に配置された計測用プローブ3と、主軸の移動範囲内に配置されてチャックに把持されたドリル及び計測用プローブを撮影する撮影カメラ20,21と、撮影カメラからのドリル及び計測用プローブの撮像情報並びに駆動機構からの駆動情報を取得し、それらの情報を基に、砥石によるドリルの先端にホーニングを形成する情報を駆動機構に発する制御手段と、を有する。

(もっと読む)

ドリル刃研磨器

【課題】 経験と熟練のない者であっても、簡易にドリル刃の研磨を行うことができるドリル刃研磨器を提供する。

【解決手段】 ドリル刃の軸方向に対して所定の角度をなして配設され、駆動手段に接続される回転軸(10)を挿通して回転自在となされ、一方の切刃とそれに続く逃げ面とを当接して研磨可能とする砥石(3)と、他方の切刃を下方から安定支持するガイド定規(4)と、それぞれ平面視略櫛形状をなすとともに、ドリル刃の軸部を載置する谷部の深さを調節自在とできるように、互いに咬合して配設される一対のドリル刃受台(5a)(5b)と、を備え、ドリル刃受台(5a)(5b)が、ばね(39)を介して弾設されており、ドリル刃受台(39)を、ばね(39)の弾性力に抗して、ドリル刃の軸方向且つ砥石(3)に近接する方向にスライドさせて、ドリル刃を研磨するように構成した。

(もっと読む)

ドリル研磨機

【課題】砥石周辺に配置した複数の治具を用いて順次研磨工程を実行してドリルの研摩を行うドリル研磨機において、前記治具の取り付けの自由度を増し、作業性の向上、研摩工程の増加を図ることである。

【解決手段】駆動装置13と、その駆動装置13によって回転駆動される砥石25と、前記駆動装置13を支持するベースと、前記ベース上に取り付けられた研磨工程ごとの複数の治具とからなるドリル研磨機において、前記砥石25の回転軸が前記ベースに対して垂直な縦軸型であり、前記ベースと砥石25の間に該砥石25の回転面と平行なステージ15が前記ベース12と一体に設けられ、該ステージ15にドリルセット治具32等の複数の治具が取り付けられた構成とした。

(もっと読む)

穴あけ工具に取り付けられるチップの製造方法、並びに穴あけ工具の製造方法および穴あけ工具

【課題】切りくず処理性および加工穴の加工精度に優れ、切れ刃を再研磨する度にニックを研削加工する必要のない、工具寿命に優れた穴あけ工具を提供することを目的とする。

【解決手段】

切れ刃部15がダイヤモンド焼結体、立方晶窒化ホウ素焼結体等の超高圧焼結体から形成された、穴あけ工具200に取り付けられるチップ100の製造方法において、この穴あけ工具200に取り付ける前におけるチップ100の切れ刃部15の一部を、ワイヤカット、レーザー加工、電子ビーム加工等の放電加工により、切れ刃部15からすくい面11方向に向かって切り欠いて、チップ100の厚さD方向に貫通しつつすくい面11方向にこの厚さDよりも長く伸びるスリット10を形成する工程を備えることを特徴とする。

(もっと読む)

ガンドリル及びガンドリル機並びに孔加工方法

【課題】研磨回数が増加しても、本来の刃先形状を失わず、孔加工時の不具合を防止するガンドリルを提供すると共に、ガンドリルの研磨を効率良く実施可能な研磨装置を備えたガンドリル機並びに孔加工時にガンドリルの刃先の欠損を防止する孔加工方法を提供する。

【解決手段】刃部15の延長線上に位置する交差部分17cに段差部22を形成し、第2先端逃げ面17bを第1先端逃げ面17aより加工方向に向かって手前側に形成したので、インナー切刃部14の研磨回数が増加しても、従来のように、交差部分17cが第2先端逃げ面17b側にずれることがなく、孔加工時の不具合を防止することができる。また、交差孔を形成する際には、アウターコーナに面取りが形成されたガンドリルを使用するので、刃先の欠損を防止できる。さらに、ガンドリル機に備えた研磨装置はガンドリル送出装置と対向可能に配置されるので、研磨の作業効率が大幅に改善される。

(もっと読む)

ねじ切り用の工具の逃げ面研削のための方法及び該方法の実施のための研削機械

ねじ切り用の工具、ねじ切りドリル若しくはねじ切りタップの切れ刃の逃げ面研削若しくは食い付き部の逃げ面研削のために、研削ディスクに、回転する制御ディスクの測定結果に依存して生ぜしめられる付加的な半径方向内向運動を与えることは公知である。このために、制御ディスク(11)は制御カム(12)を有していて、1つの軸Aを中心として回転させられる。制御カム(12)は、ねじ切り用の工具の研削すべき切れ刃の逃げ面輪郭の数に相応した複数のカムから成るカムユニットを形成している。所定の切れ刃に所定の逃げ面輪郭を形成するために、制御カム(12)に限定的な所定の回転角αを選ぶ。該領域、つまり回転角は、検出装置によって機械式、光学式若しくは電子式に検出される。このために制御ディスク(11)は、制御カム(12)の前記選ばれた領域にわたってのみ往復の回転運動若しくは旋回運動を生ぜしめるようになっている。1回の往復運動によって、切れ刃は逃げ面研削されて、研削ディスクは出発位置へ戻される。検出の結果は、信号通路(14)を介して電子式の制御装置に伝達される。  (もっと読む)

(もっと読む)

超硬刃研削工具及び超硬工具の製造方法

【課題】 従来より製造コストを低減させることが可能な超硬工具の製造方法及び超硬刃研削工具の提供を目的とする。

【解決手段】 本発明に係る超硬刃研削工具10は砥石部14に溝部15を備えているので、通常のマシニングセンターであっても、溝部15を備えない従来の超硬刃研削工具に比べて研削加工時間を短縮することができる。しかも、超硬刃研削工具10の先端面14Cが凹面形状になっているので研削屑が効率よく排除され、加工精度を向上させることが可能である。そして、加工精度向上に基づくNG品の削減及び研削加工時間の短縮により、製造コストを低減することが可能になる。

(もっと読む)

スコープ装置、工具の研削装置、工具の製造方法及び工具の検査方法

【課題】 研削される工具を測定のつど着脱することなく、工具の所要寸法を測定できるスコープ装置、工具の研削装置、工具の製造方法及び工具の検査方法を提供する。

【解決手段】 工作機械4のテーブル6に着脱自在とされており、テーブル6に着脱可能とされたベース21と、工具1の被測定部に対向して位置するようにベース21に取り付けられたスコープ本体25とを備えてなり、被測定部の中心を通り、スコープ本体25側へ延びるように測定基準線Yを設定したときに、スコープ本体25が、測定基準線Yの方向に移動自在であって、このYを含む平面上において、Yに直交する方向Xに移動自在であって、且つ、このYを通り、前記平面に直交する方向Zに移動自在に支持されると共に、スコープ本体25の方向Xへの移動量を計測する計測手段23を備えた。

(もっと読む)

研磨機で研磨される部材を保持する先尖固定振れ止めクランプ

クランプ本体(1)は、支持体に強固に留め付けるための中央領域(2)と、2本の平行なアーム(3、4)と、該アームを前記中央領域(2)に接続する4本の弾力性のある指状体(12、13、14、15)を備えた軸支回動装置(5)とを有して一体に切り出される。顎部(17)は、ピン(29)、パッド(30)、及びボルト(31)を介して前記アーム(3、4)に留め付けられる。制御部材(26)が静止位置にあるときには、ドリル(25)の端部が前記顎部(17)の突出部の間に狭持される。前記制御部材(26)を斜面(27、28)に沿って厚くなっている端部の方へ動かしてアームの後端部を相互に近付くように動かし、軸支回動装置を変形させて顎部(17)を開かせることによってクランプを開く。 (もっと読む)

1 - 10 / 10

[ Back to top ]