国際特許分類[B29B15/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | 成形材料の準備または前処理;造粒または予備成形品の成形;プラスチックを含む廃棄物からプラスチックまたはその他の成分の回収 (4,053) | 成形材料の予備処理であってグループ7/00から13/00に包含されないもの (190) | 補強材または充填材 (182)

国際特許分類[B29B15/08]の下位に属する分類

塗布または浸漬 (104)

国際特許分類[B29B15/08]に分類される特許

21 - 30 / 78

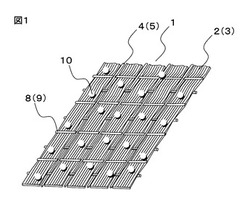

強化繊維基材、積層体および複合材料

【課題】熱サイクル耐久性に優れた複合材料、とりわけ熱サイクル試験後に表面のき裂発生を抑制することができる複合材料、が得られるだけでなく、成形時の含浸性にも優れる強化繊維基材、プリフォームおよび複合材料を提供すること。

【解決手段】少なくとも、連続した強化繊維糸条を一方向に並行するように引き揃えた強化繊維糸条群と、強化繊維糸条と並行する方向に延在する経方向補助繊維糸条から構成される経方向補助繊維糸条群とから構成される強化繊維基材であって、強化繊維糸条の単繊維の真円度が80〜100%であり、かつ、経方向補助繊維糸条の単繊維の真円度が40〜80%である、強化繊維基材。

(もっと読む)

FRPプリフォームの製造装置におけるテンション付与装置

【課題】FRPプリフォームの製造装置における小形のテンション付与装置であって、繊維束の開繊状態を向上させることができるものを提供する。

【解決手段】FRPプリフォームの製造装置において、マンドレルに供給される繊維束Rにテンションを付与するテンション付与装置30であって、マンドレルに向かって走行する繊維束Rを、第1および第2の挟み込み部材32b、33によって挟み込んで押圧する押圧手段と、制御信号に応じ、第2の挟み込み部材33または両挟み込み部材32b、33を駆動して、押圧手段に繊維束Rを押圧させる駆動手段36と、を含んでなるテンション付与装置30とした。

(もっと読む)

不連続繊維からなる一方向シート基材の製造方法

【課題】成形材料として用いた場合、良好な流動性、形状追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現する一方向シート基材を低コストかつ安定して生産する製造方法を提供する。

【解決手段】不連続な強化繊維11のみが実質的に一方向に引き揃えられ、繊維端部がランダムに分散したシート状の基材を形成する一方向シート基材の製造方法であって、連続強化繊維束を所定の繊維長、所定の形態に切断してチョップド繊維束を得、該チョップド繊維束CFBを一方向に配列してシート4とし、該シートを所定の速度で搬送し、該所定の速度よりも速い速度で前記シートを引き取り、前記シートを搬送方向に引き伸ばしてドラフトし、一方向シート基材5を得るものである。

(もっと読む)

樹脂成形体用リング状補強繊維基材の製造法および樹脂成形体用リング状補強繊維基材の製造装置

【課題】リング状補強繊維基材の内径を大きくする場合においても、用いるリング状基材を変更することなく、前記内径の大きいリング状補強繊維基材の製造に対応する。

【解決手段】筒状に織られた又は編まれた布が裏返されながら巻き込まれてなるリング状基材を形成し、前記リング状基材を予備成形する樹脂成形体用リング状補強繊維基材の製造法であって、リング状基材の内径を所定寸法まで拡大した後、熱圧によりその状態を維持させる。具体的には、リング状基材2の内径を徐々に拡大する円錐形状の導入部11と、導入部の基部に連続する円柱体部12と、導入部から円柱体部へ移動したリング状基材の収容部13と、収容部に配置されたリング状基材を円柱体部の軸方向に圧縮する圧縮手段15とを備える。収容部13の入口の外周部は、下方から入口に向ってテーパ状に拡がっていることが好ましい。

(もっと読む)

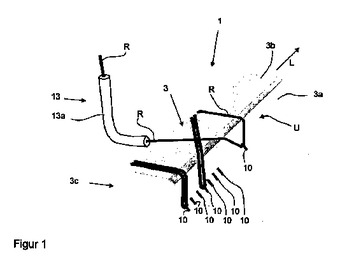

型枠により粗紡から繊維複合材料または繊維強化プラスチックの部品を製造する方法、および同方法を実施するための型枠

型枠(1)により粗紡(R)から繊維複合または繊維強化プラスチック部品を製造する方法。同方法は、適用装置(13)により粗紡(R)を張引することにより乾燥繊維から形成される粗紡(R)を型枠表面(3)に適用する工程において、張引力は所定の配向にて偏向装置間に作用される適用工程と、バインダー材料を張引された粗紡(R)に適用する工程と、製造される部品のためのプリフォームが形成されるように温度および圧力を作用させることにより繊維ストランドおよびバインダー材料の構造体を連結する工程と、プリフォームを偏向装置から分離し型枠(1)から取り払う工程とを含み、プリフォームが偏向装置から分離されたときに射出工程または注入工程が部品を製造すべく行われる。さらに、型枠(1)および方法を実施する装置。  (もっと読む)

(もっと読む)

BMC成形体およびその製造方法ならびに製造に用いる補強シート

【課題】全体的にBMC材料による人造大理石調の高級感が出て、強度が必要な部位ではSMCと同等の強度を確保できるBMC成形体を得ることができる。

【解決手段】BMC材料6の塊を下型8の中央部に置いてプレスすることにより、BMC材料6を型の端側へ向かって流動させて型内でBMC成形体を製造する方法であって、下型8内の端側の補強必要部位の内側に、長繊維ガラス含有率の高い補強シート5を予めチャージしておき、補強シート5がプレス時にBMC材料6で外側へ押し流されて、補強必要部位に配置一体化される。

(もっと読む)

耐熱耐圧メッシュシートおよびその製造方法ならびにその用途

【課題】編目が強固で目ズレがなく、耐熱高強度繊維が本来有する強度、耐熱性などの優れた性質が生かされ、かつ適度な伸縮性を有し、しかもゴムや樹脂の補強用シートとして用いた際にゴムや樹脂との接着性が良好な、耐熱耐圧メッシュシートおよびその製造方法ならびに用途を提供する。

【解決手段】耐熱高強度繊維と熱可塑性繊維との合撚糸、交絡糸あるいは引き揃え糸を用いて編成された編み地の編み構造を、樹脂で含浸固定したメッシュシートであり、前記編み地を熱可塑性繊維のガラス転移点以上の温度で熱処理し、編み地の形態を安定化させた後、該編み地に樹脂を含浸させ、さらに該編み地をひろげた状態で樹脂を硬化することにより製造する。これにより、ゴムまたは熱可塑性エラストマーとの界面で剥離が生じることなく、耐熱高強度繊維が本来有する耐熱性と高強度を兼ね備えたメッシュシートとなる。

(もっと読む)

液体モールドされたファイバベースの複合物の補強のための高多孔性中間層

【課題】液体モールドに適した耐衝撃性複合材料のプレフォーム材料を製造する材料及び方法の提供。

【解決手段】不織、スパンレース、またはメッシュ生地を有する中間層は複合材料を製造するための液体モールドプロセスで使用するためのプレフォームを生成するために一方向に並んだ補強ファイバのケン縮のない層間に導入される。中間層材料は注入後、マトリックス樹脂とは別の相として維持され、プレフォームの硬化後、衝撃による局部化された割れが伝播するのに必要なエネルギ量を増加することによって耐衝撃性が増加される。補強ファイバに溶融結合される中間層材料を有する構造は他の製造及びプレフォーム方法と比較して改良されたファイバ整列を通して改良された機械的性能を示す。

(もっと読む)

キャリア付きプリプレグの製造方法、キャリア付きプリプレグおよびその製造装置

【課題】最外層であるキャリア表面の平滑性に優れるキャリア付きプリプレグを得ることができ、製品の歩留まりを向上させることができるキャリア付きプリプレグの製造方法、該方法により得られたキャリア付きプリプレグおよびその装置を提供する。

【解決手段】本発明のキャリア付きプリプレグの製造方法は、長尺帯状の第1および第2の絶縁樹脂層付きキャリアの前記絶縁樹脂層同士を繊維布を介して接合された接合体を熱硬化性樹脂の溶融温度以上に加熱処理することにより前記絶縁樹脂層をBステージ化し、前記絶縁樹脂層を構成する前記熱硬化性樹脂の溶融温度以上の温度に保持したまま前記接合体を0.2MPa以上、1MPa以下の圧力で厚さ方向に押圧する。

(もっと読む)

繊維強化樹脂製構造体の製造方法

【課題】高強度で品質の良好な、2つ以上の凸条を有する繊維強化樹脂製構造体を高い生産効率で安定して製造する方法を目的とする。

【解決手段】基板と、該基板の同一面に形成された2つ以上の凸条とを有する繊維強化樹脂製構造体を、凸条を形成する凸条用キャビティが2つ以上設けられた圧縮成形用金型を用いて製造する方法において、前記凸条を形成するシートモールディングコンパウンド30を、前記圧縮成形用金型内の、凸条用キャビティ23と凸条用キャビティ24との間に配置する工程と、前記圧縮成形用金型内に、前記基板を形成するプリプレグを配置する工程と、圧縮成形用金型内でシートモールディングコンパウンドとプリプレグを加熱、加圧して圧縮成形する工程とを含む繊維強化樹脂製構造体の製造方法。

(もっと読む)

21 - 30 / 78

[ Back to top ]