国際特許分類[B29B9/06]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | 成形材料の準備または前処理;造粒または予備成形品の成形;プラスチックを含む廃棄物からプラスチックまたはその他の成分の回収 (4,053) | 造粒 (678) | 予備成形した材料の細断によるもの (369) | フィラメント材料の,例.押出しと組み合わされたもの (295)

国際特許分類[B29B9/06]に分類される特許

101 - 110 / 295

しめ縄ペレットの製造方法

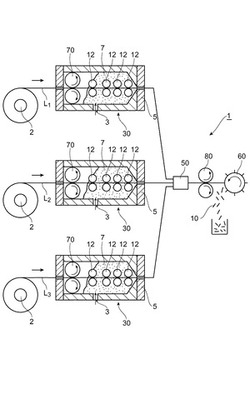

【課題】補強効果の高いペレットを提供すること。

【解決手段】複数の溶融樹脂槽30に複数のガラス繊維束L1〜L3をそれぞれ導入して、複数のガラス繊維束L1〜L3にそれぞれ樹脂7に含浸させ、各溶融樹脂槽30の最下流部(図中右端)に装着された各ダイ5により、樹脂7が含浸されたガラス長繊維L1〜L3の断面形状を整え樹脂量を調整し、各溶融樹脂槽30の下流に配置された合撚装置50により、各ダイ5を通過したガラス長繊維L1〜L3を1つに合撚してしめ縄状に形成し、合撚装置50の下流に配置された切断装置60により、撚り合わされたガラス長繊維L1〜L3を切断して、しめ縄ペレットを製造する。

(もっと読む)

押出機の処理量制御方法及び装置

【課題】本発明は、貯蔵タンクから押出機に供給される溶融樹脂の供給量を可変制御し、造粒ペレットの品質の確保を行うことを目的とする。

【解決手段】合成樹脂原料が貯蔵タンク(9)からゲートバルブ(8)を介してシリンダ(2)の原料供給口(7)へ供給され、シリンダ(2)内で回転駆動されるスクリュ(3)により溶融混練され、シリンダ(2)の先端からダイス(11)を経て紐状に押出される時に、スクリュ(3)の回転数を調整して合成樹脂原料の混練状態を調整すると共に、ゲートバルブ(8)の開度を調整して貯蔵タンク(9)からシリンダ(2)内へ供給される合成樹脂原料の供給量を調整する方法と構成である。

(もっと読む)

発泡性熱可塑性樹脂粒子の製造方法、熱可塑性樹脂発泡粒子の製造方法及び熱可塑性樹脂発泡成形体の製造方法

【課題】水中ホットカット法による発泡性熱可塑性樹脂粒子の製造において、小粒で粒径の揃った発泡性熱可塑性樹脂粒子を連続生産することが可能な技術の提供。

【解決手段】樹脂吐出面を有するダイス本体を少なくとも有する造粒用ダイス1を取り付けた樹脂供給装置2に熱可塑性樹脂を供給して溶融混練させる工程と、熱可塑性樹脂を造粒用ダイスに向けて移動させながら熱可塑性樹脂に発泡剤を注入して発泡剤含有樹脂を形成する工程と、ダイス本体の樹脂吐出面に開孔したノズルから吐出される発泡剤含有樹脂をカッター3により冷却媒体中で切断して発泡性熱可塑性樹脂粒子を得る工程とを有し、ダイス本体の温度が発泡剤含有樹脂の溶融樹脂温度より115℃〜200℃高い範囲となるように温度制御しつつ、発泡性熱可塑性樹脂粒子を得る方法。

(もっと読む)

樹脂造粒装置

【課題】 樹脂造粒装置において、カッタシャフトの異常振動を抑制してペレットを安定して製造する。

【解決手段】本発明の樹脂造粒装置1は、ダイス3から押し出された溶融樹脂の材料Mをせん断するカッタナイフ4とカッタナイフ4を先端側に備えたカッタシャフト5とカッタシャフト5を回転自在に支持するドライブハウジング8とを備えており、このカッタシャフト5が軸垂直方向に沿ったカッタシャフト5の断面がカッタシャフト5の軸心回りに回転対称であると共にカッタシャフト5を軸垂直方向に変形させる際の剛性が上下方向に変形させる場合と水平方向に変形させる場合とで互いに異なるような異形断面形状に形成されていることを特徴とするものである。

(もっと読む)

熱可塑性樹脂用造粒装置

【課題】側壁のない建屋に設置されたとしても、運転中のダイス表面とカッタシャフト軸心との精度が天候に影響されて変化し、溶融熱可塑性樹脂の切断に悪影響を及ぼすことのない熱可塑性樹脂用造粒装置を提供する。

【解決手段】カッタシャフト5が略円筒状のドライブハウジング4に軸受5a,5bを介して嵌挿されると共に、嵌挿された前記カッタシャフト5の先端にカッタ刃3が取付けられ、前記カッタシャフト5を介してこのカッタ刃3をダイス1に押付けるカッタ刃押付手段が備えられる一方、前記カッタシャフト5の後端に駆動モータが連結され、この駆動モータの回転運動が、前記カッタシャフト5を介して前記カッタ刃3に伝達されることにより、前記ダイス1のノズル1aから押出された溶融熱可塑性樹脂を切断してペレット化する熱可塑性樹脂用造粒装置において、前記ドライブハウジング4外周を包囲する防風フード8が取り付けられてなる。

(もっと読む)

水中カット造粒装置用ダイス

【課題】内部に形成された多数の加熱ジャケット5にて多数のダイス孔列の近傍に加熱流体を流通させるダイス孔部3と、該ダイス孔部3の外側に配置された外周側固定部9と、ダイス孔部3の内側に配置された内周側固定部11とを備えて全体として円盤状をなす水中カット造粒装置用ダイスにおいて、ダイス孔部3と内周側固定部11との温度差を小さくすることで熱応力の発生を抑制することができるようにした、水中カット造粒装置用ダイスを提供すること。

【解決手段】前記水中カット造粒装置用ダイスにおいて、前記内周側固定部11の内部に、加熱流体を流す通路を形成する内周側用加熱ジャケット13を備えている。

(もっと読む)

ホットカット方式造粒用装置

【解決手段】本発明は、押出機内で溶融された材料ストランドが、モータ(13)により駆動されるシャフト(9)に設けられた複数個のナイフ(11)を回転することによって、造粒ハウジング(1)内で造粒粒子に裁断され、造粒粒子は、造粒ハウジング(1)内を流れる冷却媒体によって、拾い上げられ、冷却され、造粒ハウジング(1)から取出される、ホットカット方式造粒用、特に熱可塑性樹脂材料のホットカット方式造粒用装置において、シャフト(9)と、シャフト(9)が造粒ハウジング(1)を貫通する造粒ハウジング(1)の箇所との間において、造粒ハウジング(1)の内部と外部環境との間に流体結合を連続的にもたらす貫流開口(17)が形成されることを特徴とする装置に関する。 (もっと読む)

ダイプレートおよびその製造方法

【課題】簡単な設計および可能な限りコスト効率性をよくすることにより、最適の断熱特性とともに高い耐摩耗特性を有するダイプレート、およびその製造を可能とする方法を提供する。

【解決手段】ダイオリフィス開口部2を有し、熱可塑性材料のためのペレタイザの押出機のダイプレート1の製造方法であって、ダイプレートベース材料からなるブランクのダイプレートを準備する工程、前記ブランクのダイプレートの少なくとも1つの面の少なくとも1つの領域に、強化材料4により機能性層3を形成する工程であって、前記強化材料をレーザー分散によりダイプレートベース材料の機能性層の領域に付与する工程、前記ダイプレートに前記ダイオリフィス開口部を付与する工程、を含む。

(もっと読む)

高軟化温度を有する樹脂の粒子化方法

【課題】高軟化温度を有する樹脂の粒子化方法を提供する。

【解決手段】この粒子化方法は、溶融樹脂のストランドを製造するための孔開きプレート2と、プロセス流体および切断装置3を含むプロセスチャンバー1とを用い、プロセスチャンバー1からプロセス流体と粒子との混合物が排出され、粒子が冷却セクション7にて冷却される、特に120℃以上の高軟化温度を有する樹脂の粒子化方法である。この方法においては、プロセスチャンバー1には、特には水であるプロセス流体が、120℃以上の温度、および2bar以上の圧力で満たされており、プロセス流体と粒子との混合物は、圧力を維持しつつ冷却セクション(7)を通過し、セパレータ(8)に導入され、セパレータ(8)において、粒子は、大気圧まで減圧するための圧力ロック(10)を通過した後に、プロセス流体から分離され、排出される

(もっと読む)

改良されたポリマーメルトカッターおよびこれに関連する方法

改良されたポリマーメルトカッターでは、冷却液が切断チャンバー(図1中の1)に入る前に気体が冷却液に加えられるか、または切断チャンバーの壁を通して直接加えられる。これにより、切断チャンバー内で冷却液/気体の混合物が形成され、このことは、より簡単な始動、より低い運転コストが提供されるという利点、および他の利点をもたらす。改良したポリマーメルトカッターに関連するプロセスもまた開示されている。 (もっと読む)

101 - 110 / 295

[ Back to top ]