国際特許分類[B29K101/12]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 不特定の高分子物質を成形材料として使用 (785) | 熱可塑性の材料 (395)

国際特許分類[B29K101/12]に分類される特許

81 - 90 / 395

押出成形用複合ペレット及び押出成形用複合ペレットの前処理方法

【課題】熱可塑性樹脂と木粉とを主原料とする押出成形用の複合ペレットにおいて,粒径の変化等に拘わらず安定量のペレットを押出機に供給すると共に,押出機のスクリュに対する導入を円滑に行う。

【解決手段】熱可塑性樹脂と木粉を主成分とする押出成形用の複合ペレットと,カルシウム(Ca),マグネシウム(Mg)又は亜鉛(Zn)の金属を含む12ヒドロキシステアリン酸金属塩を共に攪拌する等して,前記複合ペレットの外周に,ペレット100mass%に対し0.03〜0.4mass%,好ましくは0.05〜0.3mass%の割合で12ヒドロキシステアリン酸金属塩を付着させ,このようにして処理されたペレットを押出成形装置による押出成形に使用する。

(もっと読む)

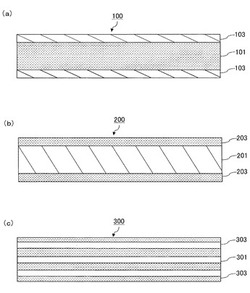

繊維強化複合材

【課題】熱可塑性樹脂を用いた繊維強化複合材の機械的強度を向上する。

【解決手段】本発明の筐体用繊維強化複合材は、重量平均による繊維長さが10〜30mmであり、不織布に由来する強化繊維と、強化繊維を保持する熱可塑性樹脂からなるマトリクス材と、を備えることを特徴とする。この繊維強化複合材100,200は、厚み方向の中央部に配置される内層101,201と、内層101,201の厚み方向の両側に配置される外層103,203とを備える場合、外層103よりも内層101に多く強化繊維が存在する形態(a)と、内層201よりも外層203に多く強化繊維が存在する形態(b)とを包含する。また、厚み方向に強化繊維が断続的に存在する形態(c)も包含する。

(もっと読む)

微細構造体の製造方法

【課題】平滑及び平坦、かつ転写性に優れた微細構造体の製造に好適な方法を提供する。

【解決手段】本発明に係る微細構造体の製造方法は、溶融樹脂供給装置の樹脂供給口をスタンパに沿って移動させることによりそのスタンパに溶融樹脂を塗布し、形成された樹脂溶融体を押圧して冷却・固化することにより微細構造が転写成形された微細構造体を製造する製造方法であって、前記スタンパへの溶融樹脂の塗布が、前記樹脂供給口から供給される溶融樹脂の量がその樹脂供給口と前記スタンパ上面との隙間量に規制される範囲の隙間で行われ、かつ、その規制された供給量を補填しつつ行われることによって実施される。

(もっと読む)

繊維強化プラスチック成形体の製造方法

【課題】成形された成形体の連続強化繊維に均一に熱可塑性樹脂を含浸することができる成形体を容易に製造することができる繊維強化プラスチックの製造方法を提供する。

【解決手段】熱可塑性樹脂と連続強化繊維を含むプリプレグ3から編組体4Aを編み上げる工程と、次に、該編組体4Aの熱可塑性樹脂が溶融するように、少なくとも編組体4Aを加熱しながら、編組体4Aを所定の形状に成形する加熱成形工程により、繊維強化プラスチック成形体10A。

(もっと読む)

連続繊維複合材料構造体およびその製造方法ならびにそれを用いた複合成形体

【課題】強度および剛性の高い複合材料構造体を精度良く高い生産性で提供する。

【解決手段】互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる捩れを有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)以上の捩率を有する部分を含み、

(B)1/(20×d)以上の捩率を有する部分の捩れ角の合計が60度以上である

(dは捩れを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅)

を満足することを特徴とする連続繊維複合材料構造体。

(もっと読む)

連続繊維複合材料構造体およびその製造方法ならびにそれを用いた複合成形体

【課題】強度および剛性の高い複合材料構造体を精度良く高い生産性で提供する。

【解決手段】互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる特定の曲率を有する構造体であって、連続繊維束は座屈する事無く、連続繊維束の配向方向に直行する方向における構造体の幅方向の中心部を結んだ骨格線について、下記(A)および(B)

(A)1/(20×d)(rad/mm)以上の曲率を有する部分を含み、

(B)1/(20×d)(rad/mm)以上の曲率を有する部分の中心角の合計が30度以上である

(dは曲げを付与する前の、連続繊維の配向方向に直行する方向における構造体の幅、mm)

を満足することを特徴とする記載の連続繊維複合材料構造体。

(もっと読む)

連続繊維複合材料構造体およびその製造方法ならびにそれを用いた複合成形体

【課題】強度および剛性の高い連続繊維複合材料構造体を精度良く高い生産性で提供する。

【解決手段】互いに実質的に平行に配列した連続繊維束と熱可塑性樹脂とからなる構造体であって、骨格線と交差する折り目を境界として連結された複数の部分面が連続した構造からなり、陪法線ベクトル角度について特定の関係を満足する特定の曲率を有することを特徴とする連続繊維複合材料構造体。

(もっと読む)

フィルムの製造方法

【課題】ブロッキングし難く、およびフィルムのフィッシュアイを低減することができるフィルムの製造方法を提供する。

【解決手段】熱可塑性樹脂を環状ダイからチューブ状に溶融押出しし、チューブ状フィルム3を得、チューブ状フィルム3を安定板4により扁平状に折りたたみ、扁平状折りたたみフィルム5を得、扁平状折りたたみフィルム5の両端の折り目部をトリミングして除去し、二枚の重ねられたフィルムを得、さらに二枚の重ねられたフィルムを一枚ずつに分け、二枚のフィルムのそれぞれについて、複数の加熱ロール7,8を用いて、熱可塑性樹脂の融点より5〜30℃低い温度まで加熱することにより、加熱されたフィルムを得、加熱されたフィルムを、表面が鏡面である加熱ロール9と、表面が非鏡面である弾性ロール10とで挟圧して、挟圧されたフィルムを得、挟圧されたフィルムを冷却して、冷却されたフィルムを得、冷却されたフィルムを巻き取る。

(もっと読む)

繊維強化熱可塑性樹脂の製造方法、該製造方法により得られた繊維強化熱可塑性樹脂およびこれを用いた成形品

【課題】ボイドなどの空隙が少なく、繊維含有率が良好で、繊維蛇行のない繊維強化熱可塑性樹脂の製造方法を提供する。

【解決手段】長繊維からなる強化繊維で構成される強化繊維シート10の一方の面に、熱可塑性樹脂からなる熱可塑性樹脂層11を配置し、前記強化繊維シート10の他方の面に、前記熱可塑性樹脂が溶融する温度で溶融しない材料からなる網状シート12を配置し、積層物を得る配置工程と、前記熱可塑性樹脂は溶融し、前記網状シート12は溶融しない温度で、前記積層物を加熱するとともに加圧して、前記熱可塑性樹脂を前記強化繊維シート10と前記網状シート12とに含浸する含浸工程を有する、繊維強化熱可塑性樹脂の製造方法。

(もっと読む)

プレス成形方法およびその成形体

【課題】強化繊維とマトリックス樹脂からなる成形材料の成形体製造時における、工程の簡略化および作業性に優れるプレス成形方法を提供する。

【解決手段】強化繊維とマトリックス樹脂からなる成形材料7をプレス成形する方法において、開口部を有する凹部の型5と、該凹部に対応する凸部を有し、該凹部の型5との間でキャビティが構成される凸部の型2からなるプレス成形型であって、動力源として、プレス成形型を稼働させる加圧装置の型締め力および/または型開き力を用い、剪断力により余肉部分を除去する剪断加工機構3、4と、成形材料7を加圧し、プレス成形をする機構とを併せ持った構成を有する成形型1内にて実施するプレス成形方法。

(もっと読む)

81 - 90 / 395

[ Back to top ]