タイヤ

【課題】樹脂材料を用いて形成され、且つタイヤ骨格体を形成する樹脂材料の状況を視覚的に確認可能なタイヤを提供する。

【解決手段】樹脂材料で形成された環状のタイヤケース17と、周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域2Aと、をタイヤ10が有する。

【解決手段】樹脂材料で形成された環状のタイヤケース17と、周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域2Aと、をタイヤ10が有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リムに装着されるタイヤにかかり、特に、少なくとも一部が樹脂材料で形成されたタイヤに関する。

【背景技術】

【0002】

従来、乗用車等の車両には、ゴム、有機繊維材料、スチール部材などから構成された空気入りタイヤが用いられている。

近年では、軽量化や、成形の容易さ、リサイクルのしやすさから、樹脂材料、特に熱可塑性樹脂や熱可塑性エラストマーなどをタイヤ材料として用いることが検討されている。

例えば、特許文献1及び特許文献2には、熱可塑性の高分子材料を用いて成形された空気入りタイヤが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−104008号公報

【特許文献2】特開平03−143701号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱可塑性の高分子材料を用いたタイヤは、ゴム製の従来タイヤと比べて、製造が容易で且つ低コストである。しかし、一般的に、タイヤ骨格体を形成する熱可塑性高分子材料には、紫外線や湿度等に対する外部環境からの影響によって性質が変動しやすいものがある。このため、耐湿性や耐光性などの外部環境下に対する耐候性の重要度が、従来のタイヤを形成するゴムに比して大きい。特に、タイヤ骨格体が均一な熱可塑性高分子材料で形成されている場合、例えば、雨水や泥水などの水分が接している状況下でタイヤを酷使したなどの場合、水分とタイヤ骨格体を形成する熱可塑性高分子材料とが反応して、該熱可塑性高分子が加水分解を生じるといった状況が想定される。また、紫外線によってタイヤ骨格体を形成する熱可塑性高分子材料が劣化し小さなクラックが生じたり、外部の塩分によってタイヤ骨格体に所謂ソルベントクラックと呼ばれる小さなクラックが生じることも想定される。これらの加水分解や小さなクラックの発生によって直ちにタイヤ自体の性能が急激に劣化するものではないが、これらの発生程度を一つの指針としてタイヤを交換することが望まれる。しかし、上述のようなタイヤ材料の性質変化や小さなクラック等は肉眼では判別し難いという難点がある。このため、熱可塑性高分子材料を用いたタイヤには、耐候性についてタイヤの状況をユーザなどが容易に確認でき、的確なタイヤ交換時期を判別できるような手段を設けることが望まれる。

【0005】

本発明は、前記問題を解決すべく成されたもので、樹脂材料を用いて形成され、且つタイヤ骨格体を形成する樹脂材料の状況を視覚的に確認可能なタイヤを提供することが目的である。

【課題を解決するための手段】

【0006】

(1)本発明のタイヤは、樹脂材料で形成された環状のタイヤ骨格体を有し、前記タイヤ骨格体の少なくとも一部に前記タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域が設けられる。

【0007】

本発明のタイヤは、樹脂材料で形成された環状のタイヤ骨格体を有する。ここで、「樹脂」とは、熱可塑性樹脂(熱可塑性エラストマーを含む)及び熱硬化性樹脂を含む概念であり、加硫ゴムは含まない。本発明のタイヤは、タイヤ骨格体が樹脂材料で形成されているため、従来のゴム製タイヤで必須工程であった加硫工程を必須とせず、例えば、射出成形等でタイヤ骨格体を成形することができる。このため、製造工程の簡素化、時間短縮及びコストダウンなどを図ることができる。また、樹脂材料を用いて形成されたタイヤ骨格体は、一般に従来のゴム製タイヤに比してタイヤ骨格体の構造が簡易であるため重量が軽いという利点がある。このため、タイヤの耐摩耗性や転がり抵抗を向上させることができる。

【0008】

また、本発明のタイヤは、タイヤ骨格体に、該タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域が設けられる。ここで「タイヤ骨格体の周辺環境からの化学的又は物理的影響」とは、タイヤ骨格体が受けうる周辺環境からの化学的又は物理的な影響を意味する。前記タイヤ骨格体が受けうる周辺環境からの化学的な影響としては、例えば、紫外線、水分、塩分、薬品(酸、アルカリ、油、各種溶剤)等の要因から受けうる化学反応による影響が挙げられる。また、前記タイヤ骨格体が受けうる物理的な影響とは、タイヤ外部からの物理的衝撃による影響等が挙げられる。

【0009】

更に、「インジケータ領域がタイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化する」とは、前記インジケータ領域が、前記「タイヤ骨格体の周辺環境からの化学的又は物理的影響」を直接的に受け取る又は間接的にタイヤ骨格体から受け取ることで、視覚的にその外見を変化させることを意味する。「視覚的に外見を変化させる」とは、例えば、発色によりインジケータ領域の色(色相、彩度、明度、濃度等)を変化させたり、インジケータ領域の形状を変化させることを意味する。

【0010】

このように、前記インジケータ領域は、タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化することから、タイヤが周辺環境から受けた化学的又は物理的影響を視覚的に表すことができる。このため、タイヤの劣化状態などの状況をタイヤ外部から視覚的に判断することができる。

【0011】

(2)本発明のタイヤは、前記インジケータ領域が、前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化するように構成することができる。

【0012】

ここで、「タイヤ骨格体の化学的又は物理的変化」とは、上述のタイヤ骨格体の周辺環境からの化学的又は物理的影響によってタイヤ骨格体自体が化学的又は物理的に変化することを意味する。前記タイヤ骨格体の化学的変化としては、例えば、加水分解によるタイヤ骨格体の樹脂の性質変化(劣化)や、紫外線による前記樹脂の性質変化(劣化)が挙げられる。また、タイヤ骨格体の物理的変化としては、例えば、タイヤ骨格体中のクラック(ひび割れ)等が挙げられる。

【0013】

また、「インジケータ領域が、前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化する」とは、前記インジケータ領域が、前記「前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化」をタイヤ骨格体から受け取ることで、上述のように視覚的にその外見を変化させることを意味する。

【0014】

このように、前記インジケータ領域を前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化するように構成することで、タイヤ骨格体自体の化学的又は物理的変化の状況をタイヤ外部から視覚的に確認することができる。

【0015】

(3)本発明のタイヤは、前記インジケータ領域が、発色手段によって視覚的に変化するように構成することができる。

【0016】

前記インジケータ領域に発色手段を用いることで、インジケータ領域を色覚的に変化(例えば、色相、彩度、明度を変化)させることができる。これにより、タイヤ骨格体を形成する樹脂材料の状況を色の違いによって容易に外部から確認することができる。

【0017】

(4)本発明のタイヤは、前記発色手段として、塩化コバルト又は発色剤含有カプセルを用いることができる。

【0018】

(5)本発明のタイヤは、前記樹脂材料が、熱可塑性樹脂を含むように構成することができる。ここで、「熱可塑性樹脂」は、熱可塑性を有する樹脂を意味し、従来の天然ゴムや合成ゴム等の加硫ゴムは含まれない。

【0019】

(6)本発明のタイヤは、前記樹脂材料が、熱可塑性エラストマーを含むように構成することができる。ここで、「熱可塑性エラストマー」とは、結晶性で融点の高いハードセグメント若しくは高い凝集力のハードセグメントを構成するポリマーと非晶性でガラス転移温度の低いソフトセグメントを構成するポリマーとを有する共重合体からなる熱可塑性樹脂を意味する。

【発明の効果】

【0020】

以上説明したように、本発明によれば、樹脂材料を用いて形成され、且つ、タイヤ骨格体を形成する樹脂材料の状況を視覚的に確認可能なタイヤを提供することができる。

【図面の簡単な説明】

【0021】

【図1】インジケータ領域の態様を示す説明図である。

【図2】インジケータ領域の態様を示す別の説明図である。

【図3】インジケータ領域の態様を示す別の説明図である。

【図4】インジケータ領域の発色機構を説明するための説明図である。

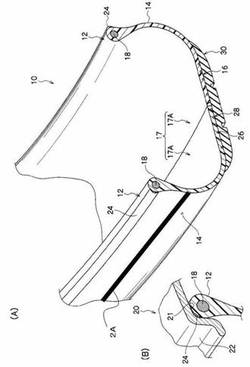

【図5】(A)は本発明の一実施形態に係るタイヤの一部の断面を示す斜視図であり、(B)は、リムに装着したビード部の断面図である。

【図6】第1実施形態のタイヤのタイヤケースのクラウン部に補強コードが埋設された状態を示すタイヤ回転軸に沿った断面図である。

【図7】成形機のタイヤ支持部にタイヤ半体をセットする動作を説明するための説明図である。

【図8】(A)成形機のタイヤ支持部のシリンダロッドの突出量が最も小さい状態を示めす斜視図である。(B)成形機のタイヤ支持部のシリンダロッドの突出量が最も大きい状態を示めす斜視図である。

【図9】押出機を用いてタイヤ半体の接合部に溶接用熱可塑性樹脂材料を付着させる動作を説明するための説明図である。

【図10】コード加熱装置、及びローラ類を用いてタイヤケースのクラウン部に補強コードを埋設する動作を説明するための説明図である。

【図11】タイヤ半体、及び、タイヤ内面支持リングを支持したタイヤ支持部の斜視図である。

【図12】その他の実施形態のタイヤの製造方法において、補強コードが埋設される部分を温風装置で加熱する動作を説明するための説明図である。

【図13】(A)は本発明の一実施形態に係るタイヤのタイヤ幅方向に沿った断面図である。(B)はタイヤにリムを嵌合させた状態のビード部のタイヤ幅方向に沿った断面の拡大図である。

【図14】第2実施形態のタイヤの補強層の周囲を示すタイヤ幅方向に沿った断面図である。

【図15】ブラスト装置を用いてタイヤケースの外周面に粗化処理を行なっている状態を示す斜視図である。

【図16】粗化処理を行なっているタイヤケースの外周面を拡大した拡大図である。

【図17】その他の実施形態のタイヤのタイヤ幅方向に沿った断面図である。

【図18】その他の実施形態のタイヤケースのクラウン部に巻回され且つ接合された被覆コード部材を被覆用熱可塑性樹脂材料で覆う動作を説明するための説明図である。

【図19】その他の実施形態のタイヤケースの外周面に粗化処理を行なっている状態を示す斜視図である。

【図20】その他の実施形態のタイヤケースのクラウン部に巻回され且つ接合された被覆コード部材を溶着シートで覆う動作を説明するための説明図である。

【発明を実施するための形態】

【0022】

上述のように、本発明のタイヤは、樹脂材料で形成された環状のタイヤ骨格体を有し、前記タイヤ骨格体の少なくとも一部に前記タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域が設けられる。

以下、前記インジケータ領域及びその態様、並びに、本発明におけるタイヤ骨格体を構成する樹脂材料について説明し、続いて本発明のタイヤの具体的な実施形態について図を用いて説明する。

【0023】

[インジケータ領域]

まず、インジケータ領域の機能について説明する。前記インジケータ領域は、タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化する。上述のように、「タイヤ骨格体の周辺環境からの化学的又は物理的影響」とは、タイヤ骨格体が受けうる周辺環境からの化学的又は物理的な影響を意味する。また、前記タイヤ骨格体が受けうる周辺環境からの化学的な影響としては、例えば、紫外線、水分、塩分、薬品(酸、アルカリ、油、各種溶剤)等の要因から受けうる化学反応による影響が挙げられる。更に、前記タイヤ骨格体が受けうる物理的な影響とは、タイヤ外部からの物理的衝撃による影響等が挙げられる。

【0024】

前記インジケータ領域は、前記「タイヤ骨格体の周辺環境からの化学的又は物理的影響」を直接的に受け取る又は間接的にタイヤ骨格体から受け取ることで、視覚的にその外見を変化させる。ここで、「視覚的に外見を変化させる」とは、例えば、発色によりインジケータ領域の色(色相、彩度、明度、濃度等)を変化させたり、インジケータ領域の形状を変化させることを意味する。

【0025】

後述するように前記インジケータ領域は、タイヤ骨格体を形成する樹脂材料の外周面にインジケータ領域を構成する材料を塗布や接着によって付与したり、タイヤ骨格体の一部又は全部にインジケータ領域を構成する材料を混合して形成することができる。

【0026】

インジケータ領域が直接的にタイヤ骨格体の周辺環境からの化学的又は物理的影響を受け取る場合とは、タイヤ骨格体の周辺環境からの化学的又は物理的影響を、インジケータ領域を構成する材料が直接受け取ることによってインジケータ領域が視覚的に変化するように構成されている場合を意味する。

【0027】

具体的には、例えば、タイヤの吸湿度合いを前記インジケータ領域で視認可能なように構成する場合、吸湿によって色が変化する発色手段(例えば、塩化コバルトなど)を、タイヤ骨格体を形成する樹脂材料に混合したり、該樹脂材料と同様の樹脂材料と前記発色手段とを含む樹脂組成物をタイヤ表面に塗布又は付与してインジケータ領域を形成することができる。例えば、塩化コバルト(II)は、配位水が失われている場合、無水物となり青色を呈するが、吸湿によってピンク色を呈する。

この場合、インジケータ領域を構成する発色手段(塩化コバルト)は、タイヤ骨格体中の水分、即ち、タイヤ骨格体の周辺環境からの化学的影響を直接受け取ることによって色が青色からピンク色に変化するため、視覚的にインジケータ領域を変化させることとなる。

【0028】

また、タイヤがどの程度紫外線を浴びているかを前記インジケータ領域で視認可能なように構成する場合、紫外線の照射によって性質が変化する発色手段(例えば、発色剤を含有した紫外線硬化型カプセル)などを、タイヤ骨格体を形成する樹脂材料に混合したり、タイヤ表面に塗布又は接着させてインジケータ領域を形成することができる。前記紫外線硬化型カプセルを用いた場合、例えば、紫外線硬化型カプセルは一定量の紫外線を吸収するとカプセル壁が硬化する。カプセル壁が硬化すると、外部からの衝撃によりカプセル壁が破壊されやすくなる。このため、一定量以上の紫外線を前記紫外線硬化型カプセルが吸収すると、カプセル壁が破壊されやすくなり、内包されていた発色剤が流出する。この発色剤の流出によってインジケータ領域の色を変化させることができる。この場合、インジケータ領域を構成する発色手段(発色剤含有紫外線硬化型カプセル)は、タイヤ骨格体が受けた紫外線と同量の紫外線、即ち、タイヤ骨格体の周辺環境からの化学的影響を直接受け取ることによって、視覚的にインジケータ領域を変化させることとなる。

【0029】

一方、インジケータ領域が間接的にタイヤ骨格体からタイヤ骨格体の周辺環境からの化学的又は物理的影響を受け取る場合とは、インジケータ領域を構成する材料が、周辺環境からの化学的又は物理的影響によるタイヤ骨格体の化学的又は物理的変化に応じて、視覚的に変化するように構成されている場合を意味する。即ち、上述の周辺環境からの化学的又は物理的影響によってタイヤ骨格体自体が化学的に変化(例えば、加水分解によるタイヤ骨格体の樹脂の性質変化(劣化)や、紫外線による前記樹脂の性質変化)又は物理的に変化(例えば、クラック(ひび割れ))に応じて、インジケータ領域を構成する材料の外見が変化するように、インジケータ領域を構成することができる。

【0030】

具体的には、タイヤ骨格体のクラックの発生度合いを前記インジケータ領域で視認可能なように構成する場合、発色手段として発色剤含有カプセルを用いることができる。この場合、例えば、前記発色剤含有カプセルを、タイヤ骨格体を形成する樹脂材料に混合したり、発色剤含有カプセルをタイヤ表面に塗布又は添付してインジケータ領域を形成することができる。

この際、タイヤ骨格体のインジケータ領域内にクラックが生じると、当該クラックによって発色剤含有カプセルが破壊され、内部の発色剤が流出する。この発色剤の流出によってインジケータ領域の色を変化させることができる。このため、タイヤ骨格体のクラックの発生状況を、インジケータ領域を通じてタイヤ外部から視覚的に確認することができる。即ち、インジケータ領域を構成する材料(発色剤含有カプセル)は、タイヤ骨格体の周辺環境からの化学的又は物理的影響を、クラックというタイヤ骨格体の物理的変化として間接的に受け取ることによって、インジケータ領域を視覚的に変化させることとなる。

【0031】

次に、インジケータ領域の態様について図を用いて説明する。図1〜3はインジケータ領域の態様を示す説明図である。本発明においてインジケータ領域の形状、位置、大きさは特に限定されない。例えば、図1に示すように、タイヤケース半体17Aの周方向に沿って連続的にインジケータ領域2Aを設けることができる。また、図2に示すように、タイヤケース半体17Aの側面の一部にインジケータ領域2Bを形成してもよい。更に、図3に示すように、タイヤケース半体17Aの側面全てがインジケータ領域2Cとなるように構成してもよい。これらの場合、例えば、タイヤケース半体17Aの吸湿の度合い、紫外線吸収量又はタイヤケース半体17A内のクラックの発生に応じて、インジケータ領域2A〜2C内の色が例えば黒から黄色、又は、青から赤へなどに変化する。これらインジケータ領域の変化の度合いをどの程度の基準で判断するかは、所望の態様によって変動するが、例えば、インジケータ領域2B内の色が黄色に変化し、その色の濃度が濃くなった場合がタイヤ交換時期であるとのように任意に設定することができる。

【0032】

インジケータ領域の形成方法についても特に限定はなく種々の方法を用いることができる。例えば、タイヤケース半体17Aを構成する樹脂材料中にタイヤケースの物理的変化等に応じて視覚的に変化する発色手段を混合したものを用意し、樹脂材料を用いてタイヤケースを射出成形する際に前記発色手段を混合した樹脂材料を併せて射出し、図1や図3に示すようなインジケータ領域のパターンが表面に形成されるようにタイヤケース半体17Aを形成してもよい。

【0033】

また、前記発色手段を単一で、又は、タイヤケースを構成する樹脂材料と混合した樹脂組成物を別途調製し、これを図1〜3に示されるようなパターン状に塗布することによってインジケータ領域をタイヤケース半体17Aに形成することもできる。更に、前記樹脂組成物等をフィルム状に加工し、図1〜3に示すようなパターン状に前記樹脂組成物をタイヤケース半体17Aに貼附してインジケータ領域を形成してもよい。

【0034】

図1に示すようにインジケータ領域をタイヤケース半体17Aの周方向に連続的に形成する際などに、例えば、タイヤケースのクラックの発生程度をインジケータ領域によって視認できる構成とする場合には、タイヤケースの一番屈曲している領域等クラックの発生しやすい領域に前記インジケータ領域を形成するのが好ましい。

尚、インジケータ領域は、パターン状に形成される必要はなく、発色手段を混合(分散)した樹脂材料を用いてタイヤ骨格体を形成し、タイヤ骨格体の全面にインジケータ領域が設けられている態様とすることもできる。

【0035】

次に、インジケータ領域の構成について説明する。前記インジケータ領域は、タイヤ骨格体の周辺環境からの化学的又は物理的影響、或いは、タイヤ骨格体の化学的又は物理的変化に応じて、視覚的にその外見を変化させるように構成される。即ち、インジケータ領域は、これら要因に応じて、発色によりインジケータ領域の色(色相、彩度、明度、濃度等)を変化させたり、インジケータ領域の形状を変化させるように構成することができる。発色によってインジケータ領域の色を変化させる場合には、上述のように発色手段を用いることができる。また、インジケータ領域の形状を変化させる場合には、例えば、空気中の水分によって硬化する樹脂を内包するマイクロカプセルを用いることができる。この場合、例えば、タイヤ骨格体のクラックによってマイクロカプセルが破壊され前記硬化性の樹脂がタイヤ表面にまで流出すると、インジケータ領域内において硬化し、微少な隆起を形成するように構成することができる。

【0036】

前記発色手段としては、例えば、水分、紫外線、塩分、薬品(酸、アルカリ、油、各種溶剤)の吸収によって色(彩度、明度、色相)が変化する材料や、衝撃や亀裂によって発色剤が流出する発色剤含有カプセル、または、発色剤を内包した紫外線硬化型カプセル等を用いることができる。

【0037】

前記水分、紫外線、塩分、薬品(酸、アルカリ、油、各種溶剤)の吸収によって色が変化する材料としては、特に限定されるものではないが、例えば、水濡れ検出材料等に用いられている各種化合物などが挙げられ、具体的には塩化コバルトなどが挙げられる。前記化合物は、例えば、タイヤ骨格体を形成する樹脂材料と混合して用いることができる。具体的には、タイヤ骨格体の全体に前記塩化コバルト等を混合させたり、タイヤ骨格体の一部にこれら化合物を含む領域を形成したり、別途タイヤ骨格体を形成する樹脂材料とこれら化合物とを混合した樹脂組成物を調製して塗布したり、前記樹脂組成物からなるフィルムをタイヤ骨格体に貼附させることができる。また、前記化合物は、不可逆的反応を起こす態様で用いられることが好ましい。

【0038】

上述のようにタイヤ骨格体の吸湿による加水分解の程度をインジケータ領域によって視認できる構成とする場合には、塩化コバルトを用いることができる。塩化コバルトを、タイヤ骨格体を形成する樹脂材料に混合して用いる場合、視認性を向上させる観点から、インジケータ領域内のタイヤ骨格体を形成する樹脂材料の総量に対して、好ましくは1質量%程度、更に好ましくは0.5質量%程度の塩化コバルトを混合させることが好ましい。また、塩化コバルトをタイヤ骨格体に塗布したり、フィルム状にして別途タイヤ骨格体に貼附する場合、塩化コバルトを単独で用いてもよいが、タイヤ骨格体を構成する樹脂材料と同種又は別の種類の樹脂と塩化コバルトとを含む樹脂組成物を用いるのが好ましく、前記樹脂材料と同種の樹脂と塩化コバルトとを含む樹脂材料を用いるのが特に好ましい。

但し、上記塩化コバルトの含有量は、タイヤ骨格体が吸湿によって加水分解し劣化した程度が確認できるように決定されるのが好ましい。このため、例えば、タイヤ骨格体を形成する樹脂材料の加水分解率が一定の閾値値以上になると推測される程度の吸湿がなされた際にインジケータ領域の色が変化するように設定したり、加水分解量(吸湿量)に応じてインジケータ領域内の色濃度が徐々に変化する(例えば濃くなるように)ように構成することができる。

【0039】

また、前記塩化コバルトは、不可逆反応を起こす態様で用いられるのが好ましい。前記塩化コバルトとしては、例えば、公知の水濡れ検出シール等に利用されているものを適宜選定して用いることができる。また、前記塩化コバルトとしては、市販品を利用でき、例えば、豊田化工(株)製「ペーパーインジケータ」等を用いてもよい。

【0040】

一方、上述のようにタイヤ骨格体のクラックの発生の程度をインジケータ領域によって視認できる構成とする場合には、カプセル壁の亀裂によって内包された発色剤が流出するような発色剤含有カプセルを用いることができる。前記発色剤含有カプセルとしては、タイヤ骨格体に生じた亀裂の進展によってカプセル壁が破壊され、タイヤ骨格体の成形時に壊れることがない程度の強度を有しているカプセルであれば特に限定なく用いることができる。特にカプセル壁を構成する材質は問われないが、例えば、ガラス(ケイ素化合物)や熱硬化性樹脂(エポキシ樹脂、フェノール樹脂)等を使用することができる。前記発色剤は、視認性の観点から、タイヤ骨格体とは別の色を用いることが好ましい。例えば、タイヤ骨格体が黒で形成されている場合には、黒以外の白、赤、青、黄、緑等が好ましいが、黒地に目立つ色であれば特に限定はない。また、蛍光色等も用いることができる。また、発色剤は、カプセル壁が破壊された際に流出するものであれば、公知の染料や顔料分散物等の液体を用いることができる。また、発色剤は固体(例えば、粉体)であってもよく、タイヤ加流時の温度によって変質(固化、高粘度化)し難いものが好ましい。前記発色剤としては、例えば、ケミテック社製の「ピカリコ」等を用いることができる。

【0041】

前記発色剤含有カプセルの大きさは特に限定はないが、例えば、1mm以下のものを用いるのが好ましい。また、発色剤含有カプセルの含有量は、タイヤ骨格体に亀裂が生じた場合に発色剤がタイヤ外表面に確実に流出し、且つ、タイヤの強度を低下させない範囲であれば特に限定はない。また、前記発色剤含有カプセルをタイヤ骨格体に塗布したり、フィルム状にして別途タイヤ骨格体に貼附する場合、発色剤含有カプセルを単独で用いてもよいが、タイヤ骨格体を構成する樹脂材料と同種又は別の種類の樹脂と発色剤含有カプセルとを含む樹脂組成物を用いるのが好ましく、前記樹脂材料と同種の樹脂と発色剤含有カプセルとを含む樹脂材料を用いるのが特に好ましい。

【0042】

前記発色剤含有カプセルの作製は公知の方法を適宜採用することができる。また、前記発色剤含有カプセルは市販品のものを利用することができる。

【0043】

上述のようにタイヤ骨格体を構成する樹脂材料の紫外線による劣化具合をインジケータ領域によって視認できる構成とする場合には、紫外線の吸収によってカプセル壁が硬化して耐衝撃性が弱まるようなカプセル壁を有し、カプセル壁の亀裂によって内包された発色剤が流出するような発色剤含有紫外線硬化型カプセルを用いることができる。前記発色剤含有カプセルとしては、タイヤ骨格体に生じた亀裂の進展によってカプセル壁が破壊され、タイヤ骨格体の成形時に壊れることがない程度の強度を有しているカプセルであれば特に限定なく用いることができる。特にカプセル壁を構成する紫外線硬化性を有するものであれば使用することができる。前記発色剤は、前記発色剤含有カプセルと同様のものを用いることができる。

【0044】

また、前記発色剤含有紫外線硬化型カプセルの大きさは特に限定はないが、例えば、1mm以下のものを用いるのが好ましい。また、発色剤含有紫外線硬化型カプセルの含有量は、タイヤ骨格体に亀裂が生じた場合に発色剤がタイヤ外表面に確実に流出し、且つ、タイヤの強度を低下させない範囲であれば限定はない。また、前記発色剤含有紫外線硬化型カプセルをタイヤ骨格体に塗布したり、フィルム状にして別途タイヤ骨格体に貼附する場合、発色剤含有カプセルを単独で用いてもよいが、タイヤ骨格体を構成する樹脂材料と同種又は別の種類の樹脂と発色剤含有紫外線硬化型カプセルとを含む樹脂組成物を用いるのが好ましく、前記樹脂材料と同種の樹脂と発色剤含有紫外線硬化型カプセルとを含む樹脂材料を用いるのが特に好ましい。

【0045】

前記発色剤含有紫外線硬化型カプセルの作製は公知の方法を適宜採用することができる。また、前記発色剤含有紫外線硬化型カプセルは、市販品を利用できる。

【0046】

次に、発色剤含有カプセルを用い、クラックの発生によって領域内の色が変化するにように構成されたインジケータ領域の発色機構の一例について図を用いて説明する。図4は、インジケータ領域の発色機構を説明するための説明図である。

【0047】

図4においては、タイヤケース17にはその側面に図3で示すようなインジケータ領域2Cが設けられている。また、タイヤケース17の内部には発色剤層4が埋設されている。発色剤層4はタイヤケース17の周方向に沿って連続的に設けられており、発色剤8(例えば、黄色の発色剤)を内包するマイクロカプセル6が無数に分散されている。発色剤層4は、例えば、タイヤケース17を射出成形により形成する際に、タイヤケース17を構成する樹脂材料にマイクロカプセル6を分散させた樹脂組成物を射出して、発色剤層4がタイヤケース17に一体的に埋設されるように成形することができる。

【0048】

図4に示すように、タイヤケース17にクラック5が生じると、その進展に伴ってクラック5内のマイクロカプセル6が破壊される。マイクロカプセル6が破壊されると内包されていた発色剤8がカプセル外に流出する。次いで、カプセル外に流出した発色剤8は、クラック5を介してタイヤケース17の側面の外表面にまで流出される。発色剤8が流出したタイヤケース17の外表面はインジケータ領域2Cを形成している。このため、クラックの発生によって発色剤8がタイヤケース17外表面に流出することで、インジケータ領域2C内を黄色に変化させることができる。これにより、ユーザ等はタイヤケース17内のクラックの発生を視覚的に容易に確認することができる。

【0049】

[樹脂材料]

次に、タイヤ骨格体を形成する樹脂材料について説明する。ここで、「樹脂」とは、熱可塑性樹脂(熱可塑性エラストマーを含む)及び熱硬化性樹脂を含む概念であり、加硫ゴムは含まない。

前記熱硬化性樹脂としては、例えば、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、ポリアミド樹脂、ポリエステル樹脂等が挙げられる。

前記熱可塑性樹脂としては、例えば、ウレタン樹脂、オレフィン樹脂、塩化ビニル樹脂、ポリアミド樹脂、ポリエステル樹脂等が挙げられる。

【0050】

前記熱可塑性エラストマーは、一般に、結晶性で融点の高いハードセグメント若しくは高い凝集力のハードセグメントを構成するポリマーと非晶性でガラス転移温度の低いソフトセグメントを構成するポリマーとを有する共重合体からなる熱可塑性樹脂材料を意味する。前記熱可塑性エラストマーとしては、例えば、JIS K6418:2007に規定されるポリアミド系熱可塑性エラストマー(TPA)、ポリエステル系熱可塑性エラストマー(TPC)、ポリオレフィン系熱可塑性エラストマー(TPO)、ポリスチレン系熱可塑性エラストマー(TPS)、ポリウレタン系熱可塑性エラストマー(TPU)、熱可塑性ゴム架橋体(TPV)、若しくはその他の熱可塑性エラストマー(TPZ)等が挙げられる。なお、走行時に必要とされる弾性と製造時の成形性等を考慮すると前記タイヤ骨格体は、前記樹脂材料として、熱可塑性樹脂を用いるのが好ましく、熱可塑性エラストマーを用いることが更に好ましい。

また、以下樹脂材料において同種とは、エステル系同士、スチレン系同士などの形態を指す。

【0051】

−ポリアミド系熱可塑性エラストマー−

前記ポリアミド系熱可塑性エラストマーとは、結晶性で融点の高いハードセグメントを構成するポリマーと非晶性でガラス転移温度の低いソフトセグメントを構成するポリマーとを有する共重合体からなる熱可塑性樹脂材料であって、ハードセグメントを構成するポリマーの主鎖にアミド結合(−CONH−)を有するものを意味する。ポリアミド系熱可塑性エラストマーとしては、例えば、JIS K6418:2007に規定されるアミド系熱可塑性エラストマー(TPA)等や、特開2004−346273号公報に記載のポリアミド系エラストマー等を挙げることができる。

【0052】

前記ポリアミド系熱可塑性エラストマーは、少なくともポリアミドが結晶性で融点の高いハードセグメントを構成し、他のポリマー(例えば、ポリエステルまたはポリエーテル等)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。また、ポリアミド系熱可塑性エラストマーはハードセグメントおよびソフトセグメントの他に、ジカルボン酸等の鎖長延長剤を用いてもよい。前記ハードセグメントを形成するポリアミドとしては、例えば、下記一般式(1)または一般式(2)で表されるモノマーによって生成されるポリアミドを挙げることができる。

【0053】

一般式(1)

【化1】

[一般式(1)中、R1は、炭素数2〜20の炭化水素の分子鎖、または、炭素数2〜20のアルキレン基を表す。]

【0054】

一般式(2)

【化2】

[一般式(2)中、R2は、炭素数3〜20の炭化水素の分子鎖、または、炭素数3〜20のアルキレン基を表す。]

【0055】

一般式(1)中、R1としては、炭素数3〜18の炭化水素の分子鎖または炭素数3〜18のアルキレン基が好ましく、炭素数4〜15の炭化水素の分子鎖または炭素数4〜15のアルキレン基が更に好ましく、炭素数10〜15の炭化水素の分子鎖または炭素数10〜15のアルキレン基が特に好ましい。また、一般式(2)中、R2としては、炭素数3〜18の炭化水素の分子鎖または炭素数3〜18のアルキレン基が好ましく、炭素数4〜15の炭化水素の分子鎖または炭素数4〜15のアルキレン基が更に好ましく、炭素数10〜15の炭化水素の分子鎖または炭素数10〜15のアルキレン基が特に好ましい。

前記一般式(1)または一般式(2)で表されるモノマーとしては、ω−アミノカルボン酸やラクタムが挙げられる。また、前記ハードセグメントを形成するポリアミドとしては、これらω−アミノカルボン酸やラクタムの重縮合体や、ジアミンとジカルボン酸との共縮重合体等が挙げられる。

【0056】

前記ω−アミノカルボン酸としては、6−アミノカプロン酸、7−アミノヘプタン酸、8−アミノオクタン酸、10−アミノカプリン酸、11−アミノウンデカン酸、12−アミノドデカン酸などの炭素数5〜20の脂肪族ω−アミノカルボン酸等を挙げることができる。また、ラクタムとしては、ラウリルラクタム、ε−カプロラクタム、ウデカンラクタム、ω−エナントラクタム、2−ピロリドンなどの炭素数5〜20の脂肪族ラクタムなどを挙げることができる。

前記ジアミンとしては、例えば、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4−トリメチルヘキサメチレンジアミン、2,4,4−トリメチルヘキサメチレンジアミン、3−メチルペンタメチレンジアミン、メタキシレンジアミンなどの炭素数2〜20の脂肪族ジアミンなどのジアミン化合物を挙げることができる。また、ジカルボン酸は、HOOC−(R3)m−COOH(R3:炭素数3〜20の炭化水素の分子鎖、m:0または1)で表すことができ、例えば、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸などの炭素数2〜20の脂肪族ジカルボン酸を挙げることができる。

前記ハードセグメントを形成するポリアミドとしては、ラウリルラクタム、ε−カプロラクタムまたはウデカンラクタムを開環重縮合したポリアミドを好ましく用いることができる。

【0057】

また、前記ソフトセグメントを形成するポリマーとしては、例えば、ポリエステル、ポリエーテルが挙げられ、例えば、ポリエチレングリコール、プリプロピレングリコール、ポリテトラメチレンエーテルグリコール、ABA型トリブロックポリエーテル等が挙げられ、これらを単独でまたは2種以上を用いることができる。また、ポリエーテルの末端にアニモニア等を反応させることによって得られるポリエーテルジアミン等を用いることができる。

ここで、「ABA型トリブロックポリエーテル」とは、下記一般式(3)に示されるポリエーテルを意味する。

【0058】

一般式(3)

【化3】

[一般式(3)中、xおよびzは、1〜20の整数を表す。yは、4〜50の整数を表す。]

【0059】

前記一般式(3)において、xおよびzとしては、それぞれ、1〜18の整数が好ましく、1〜16の整数が更に好ましく、1〜14の整数が特に好ましく、1〜12の整数が最も好ましい。また、前記一般式(3)において、yとしては、それぞれ、5〜45の整数が好ましく、6〜40の整数が更に好ましく、7〜35の整数が特に好ましく、8〜30の整数が最も好ましい。

【0060】

前記ハードセグメントと前記ソフトセグメントとの組合せとしては、上述で挙げたハードセグメントとソフトセグメントとのそれぞれの組合せを挙げることができる。この中でも、ラウリルラクタムの開環重縮合体/ポリエチレングリコールの組合せ、ラウリルラクタムの開環重縮合体/ポリプロピレングリコールの組合せ、ラウリルラクタムの開環重縮合体/ポリテトラメチレンエーテルグリコールの組合せ、ラウリルラクタムの開環重縮合体/ABA型トリブロックポリエーテルの組合せ、が好ましく、ラウリルラクタムの開環重縮合体/ABA型トリブロックポリエーテルの組合せが特に好ましい。

【0061】

前記ハードセグメントを構成するポリマー(ポリアミド)の数平均分子量としては、溶融成形性の観点から、300〜15000が好ましい。また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、強靱性および低温柔軟性の観点から、200〜6000が好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、50:50〜90:10が好ましく、50:50〜80:20が更に好ましい。

【0062】

前記ポリアミド系熱可塑性エラストマーは、前記ハードセグメントを形成するポリマーおよびソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。

【0063】

前記ポリアミド系熱可塑性エラストマーとしては、例えば、市販品の宇部興産(株)の「UBESTA XPA」シリーズ(例えば、XPA9063X1、XPA9055X1、XPA9048X2、XPA9048X1、XPA9040X1、XPA9040X2等)、ダイセル・エポニック(株)の「ベスタミド」シリーズ(例えば、E40−S3、E47−S1、E47−S3、E55−S1、E55−S3、EX9200、E50−R2)等を用いることができる。

【0064】

−ポリウレタン系熱可塑性エラストマー−

前記ポリウレタン系熱可塑性エラストマーは、少なくともポリウレタンが物理的な凝集によって疑似架橋を形成しているハードセグメントを構成し、他のポリマーが非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられ、例えば、下記式Aで表される単位構造を含むソフトセグメントと、下記式Bで表される単位構造を含むハードセグメントとを含む共重合体として表すことができる。

【0065】

【化4】

[前記式中、Pは、長鎖脂肪族ポリエーテルまたは長鎖脂肪族ポリエステルを表す。Rは、脂肪族炭化水素、脂環族炭化水素、芳香族炭化水素を表す。P’は、短鎖脂肪族炭化水素、脂環族炭化水素、または、芳香族炭化水素を表す。]

【0066】

前記式A中、Pで表される長鎖脂肪族ポリエーテルおよび長鎖脂肪族ポリエステルとしては、例えば、分子量500〜5000のものを使用することができる。前記Pは、前記Pで表される長鎖脂肪族ポリエーテルおよび長鎖脂肪族ポリエステルを含むジオール化合物に由来する。このようなジオール化合物としては、例えば、分子量が前記範囲内にある、ポリエチレングリコール、プリプロピレングリコール、ポリテトラメチレンエーテルグリコール、ポリ(ブチレンアジベート)ジオール、ポリ−ε−カプロラクトンジオール、ポリ(ヘキサメチレンカーボネート)ジオール、前記ABA型トリブロックポリエーテル等が挙げられる。

これらは単独で使用されてもよく、また2種以上が併用されてもよい。

【0067】

前記式Aおよび式B中、前記Rは、前記Rで表される脂肪族炭化水素、脂環族炭化水素または芳香族炭化水素を含むジイソシアネート化合物に由来する。前記Rで表される脂肪族炭化水素を含む脂肪族ジイソシアネート化合物としては、例えば、1,2−エチレンジイソシアネート、1,3−プロピレンジイソシアネート、1,4−ブタンジイソシアネート、および1,6−ヘキサメチレンジイソシアネート等が挙げられる。

また、前記Rで表される脂環族炭化水素を含むジイソシアネート化合物としては、例えば、1,4−シクロヘキサンジイソシアネートおよび4,4−シクロヘキサンジイソシアネート等が挙げられる。更に、前記Rで表される芳香族炭化水素を含む芳香族ジイソシアネート化合物としては例えば、4,4’−ジフェニルメタンジイソシアネート、トリレンジイソシアネートが挙げられる。

これらは単独で使用されてもよく、また2種以上が併用されてもよい。

【0068】

前記式B中、P’ で表される短鎖脂肪族炭化水素、脂環族炭化水素、または、芳香族炭化水素としては、例えば、分子量500未満のものを使用することができる。また、前記P’は、前記P’ で表される短鎖脂肪族炭化水素、脂環族炭化水素または芳香族炭化水素を含むジオール化合物に由来する。前記P’で表される短鎖脂肪族炭化水素を含む脂肪族ジオール化合物としては、グリコールおよびポリアルキレングリコールが挙げられ、例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオールおよび1,10−デカンジオールが挙げられる。

また、前記P’で表される脂環族炭化水素を含む脂環族ジオール化合物としては、例えば、シクロペンタン−1,2−ジオール、シクロヘキサン−1,2−ジオール、シクロヘキサン−1,3−ジオール、シクロヘキサン−1,4−ジオール、およびシクロヘキサン−1,4−ジメタノール等が挙げられる。

更に、前記P’で表される芳香族炭化水素を含む芳香族ジオール化合物としては、例えば、ヒドロキノン、レゾルシン、クロロヒドロキノン、ブロモヒドロキノン、メチルヒドロキノン、フェニルヒドロキノン、メトキシヒドロキノン、フェノキシヒドロキノン、4,4’−ジヒドロキシビフェニル、4,4’−ジヒドロキシジフェニルエーテル、4,4’−ジヒドロキシジフェニルサルファイド、4,4’−ジヒドロキシジフェニルスルホン、4,4’−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシジフェニルメタン、ビスフェノールA、1,1−ジ(4−ヒドロキシフェニル)シクロヘキサン、1,2−ビス(4−ヒドロキシフェノキシ)エタン、1,4−ジヒドロキシナフタリン、および2,6−ジヒドロキシナフタリン等が挙げられる。

これらは単独で使用されてもよく、また2種以上が併用されてもよい。

【0069】

前記ハードセグメントを構成するポリマー(ポリウレタン)の数平均分子量としては、溶融成形性の観点から、300〜1500が好ましい。また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、ポリウレタン系熱可塑性エラストマーの柔軟性および熱安定性の観点から、500〜20000が好ましく、500〜5000が更に好ましく、特に好ましくは500〜3000である。また、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、15:85〜90:10が好ましく、30:70〜90:10が更に好ましい。

前記ポリウレタン系熱可塑性エラストマーは、前記ハードセグメントを形成するポリマーおよびソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。前記ポリウレタン系熱可塑性エラストマーとしては、例えば、特開平5−331256に記載の熱可塑性ポリウレタンを用いることができる。

前記ポリウレタン系熱可塑性エラストマーとして、具体的には、トリレンジイソシアネート(TDI)/ポリエステル系ポリオール共重合体、TDI/ポリエーテル系ポリオール共重合体、TDI/カプロラクトン系ポリオール共重合体、TDI/ポリカーボネート系ポリオール共重合体、4,4’−ジフェニルメタンジイソシアネート(MDI)/ポリエステル系ポリオール共重合体、MDI/ポリエーテル系ポリオール共重合体、MDI/カプロラクトン系ポリオール共重合体、MDI/ポリカーボネート系ポリオール共重合体が好ましく、TDIとポリエステル系ポリオール、TDIとポリエーテル系ポリオール、MDIとポリエステルポリオール、MDIとポリエーテル系ポリオールが更に好ましい。

【0070】

また、前記ポリウレタン系熱可塑性エラストマーとしては、例えば、市販品のBASF社製の「エラストラン」シリーズ(例えば、ET680、ET880、ET690、ET890等)、(株)クラレ社製「クラミロンU」シリーズ(例えば、2000番台、3000番台、8000番台、9000番台)、日本ミラクトラン(株)製の「ミラクトラン」シリーズ(例えば、XN−2001、XN−2004、P390RSUP、P480RSUI、P26MRNAT、E490、E590、P890)等を用いることができる。

【0071】

−ポリスチレン系熱可塑性エラストマー−

前記ポリスチレン系熱可塑性エラストマーは、少なくともポリスチレンがハードセグメントを構成し、他のポリマー(例えば、ポリブタジエン、ポリイソプレン、ポリエチレン、水添ポリブタジエン、水添ポリイソプレン等)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。前記ハードセグメントを形成するポリスチレンとしては、例えば、公知のラジカル重合法、イオン性重合法で得られるものが好適に使用でき、例えば、アニオンリビング重合を持つポリスチレンが挙げられる。

【0072】

また、前記ソフトセグメントを形成するポリマーとしては、例えば、ポリブタジエン、ポリイソプレン、ポリ(2,3−ジメチル−ブタジエン)等が挙げられる。

【0073】

上述のハードセグメントとソフトセグメントとの組合せとしては、上述で挙げたハードセグメントとソフトセグメントとのそれぞれの組合せを挙げることができる。この中でもポリスチレン/ポリブタジエンの組合せ、ポリスチレン/ポリイソプレンの組合せが好ましい。また、熱可塑性エラストマーの意図しない架橋反応を抑制するため、ソフトセグメントは水素添加されていることが好ましい。

【0074】

前記ハードセグメントを構成するポリマー(ポリスチレン)の数平均分子量としては、5000〜500000が好ましく、10000〜200000が好ましい。

また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、5000〜1000000が好ましく、10000〜800000が更に好ましく、30000〜500000が特に好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との体積比(x:y)は、成形性の観点から、5:95〜80:20が好ましく、10:90〜70:30が更に好ましい。

【0075】

前記ポリスチレン系熱可塑性エラストマーは、前記ハードセグメントを形成するポリマーおよびソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。

前記ポリスチレン系熱可塑性エラストマーとしては、スチレン−ブタジエン系共重合体[SBS(ポリスチレン−ポリ(ブチレン)ブロック−ポリスチレン)、SEBS(ポリスチレン−ポリ(エチレン/ブチレン)ブロック−ポリスチレン)]、スチレン−イソプレン共重合体[ポリスチレン−ポリイソプレンブロック−ポリスチレン)、スチレン−プロピレン系共重合体[SEP(ポリスチレン−(エチレン/プロピレン)ブロック)、SEPS(ポリスチレン−ポリ(エチレン/プロピレン)ブロック−ポリスチレン)、SEEPS(ポリスチレン−ポリ(エチレン−エチレン/プロピレン)ブロック−ポリスチレン)、SEB(ポリスチレン(エチレン/ブチレン)ブロック)等が挙げられる。

【0076】

前記ポリスチレン系熱可塑性エラストマーとしては、例えば、市販品の旭化成社製の「タフテック」シリーズ(例えば、H1031、H1041、H1043、H1051、H1052,H1053,H1082、H1141、H1221、H1272)、(株)クラレ製のSEBS(8007,8076等)、SEPS(2002,2063等)等を用いることができる。

【0077】

−ポリオレフィン系熱可塑性エラストマー−

前記ポリオレフィン系熱可塑性エラストマーは、少なくともポリオレフィンが結晶性で融点の高いハードセグメントを構成し、他のポリマー(例えば、前記ポリオレフィン、他のポリオレフィン、ポリビニル化合物)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。前記ハードセグメントを形成するポリオレフィンとしては、例えば、ポリエチレン、ポリプロピレン、アイソタクチックポリプロピレン、ポリブテン等が挙げられる。

前記ポリオレフィン系熱可塑性エラストマーとしては、オレフィン−α−オレフィンランダム共重合体、オレフィンブロック共重合体等が挙げられ、例えば、プロピレンブロック共重合体、エチレン−プロピレン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−4−メチル−1ペンテン共重合体、プロピレン−1−ブテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−4−メチル−ペンテン共重合体、エチレン−1−ブテン共重合体、1−ブテン−1−ヘキセン共重合体、1−ブテン−4−メチル−ペンテン、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−メタクリル酸エチル共重合体、エチレン−メタクリル酸ブチル共重合体、エチレン−メチルアクリレート共重合体、エチレン−エチルアクリレート共重合体、エチレン−ブチルアクリレート共重合体、プロピレン−メタクリル酸共重合体、プロピレン−メタクリル酸メチル共重合体、プロピレン−メタクリル酸エチル共重合体、プロピレン−メタクリル酸ブチル共重合体、プロピレン−メチルアクリレート共重合体、プロピレン−エチルアクリレート共重合体、プロピレン−ブチルアクリレート共重合体、エチレン−酢酸ビニル共重合体、プロピレン−酢酸ビニル共重合体等が挙げられる。

【0078】

前記ポリオレフィン系熱可塑性エラストマーとしては、プロピレンブロック共重合体、エチレン−プロピレン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−4−メチル−1ペンテン共重合体、プロピレン−1−ブテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−4−メチル−ペンテン共重合体、エチレン−1−ブテン共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−メタクリル酸エチル共重合体、エチレン−メタクリル酸ブチル共重合体、エチレン−メチルアクリレート共重合体、エチレン−エチルアクリレート共重合体、エチレン−ブチルアクリレート共重合体、プロピレン−メタクリル酸共重合体、プロピレン−メタクリル酸メチル共重合体、プロピレン−メタクリル酸エチル共重合体、プロピレン−メタクリル酸ブチル共重合体、プロピレン−メチルアクリレート共重合体、プロピレン−エチルアクリレート共重合体、プロピレン−ブチルアクリレート共重合体、エチレン−酢酸ビニル共重合体、プロピレン−酢酸ビニル共重合体が好ましく、エチレン−プロピレン共重合体、プロピレン−1−ブテン共重合体、エチレン−1−ブテン共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−メチルアクリレート共重合体、エチレン−エチルアクリレート共重合体、エチレン−ブチルアクリレート共重合体が更に好ましい。

また、エチレンとプロピレンといったように2種以上のポリオレフィン樹脂を組み合わせて使用してもよい。また、前記ポリオレフィン系熱可塑性エラストマー中のポリオレフィン含率は、50質量%以上100質量%以下が好ましい。

【0079】

前記ポリオレフィン系熱可塑性エラストマーの数平均分子量としては、5,000〜10,000,000であることが好ましい。ポリオレフィン系熱可塑性エラストマーの数平均分子量が5,000〜10,000,000にあると、熱可塑性樹脂材料の機械的物性が十分であり、加工性にも優れる。同様の観点から、7,000〜1,000,000であることが更に好ましく、10,000〜1,000,000が特に好ましい。これにより、熱可塑性樹脂材料の機械的物性および加工性を更に向上させることができる。また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、強靱性および低温柔軟性の観点から、200〜6000が好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、50:50〜95:15が好ましく、50:50〜90:10が更に好ましい。

【0080】

前記ポリオレフィン系熱可塑性エラストマーは、公知の方法によって共重合することで合成することができる。

【0081】

前記ポリオレフィン系熱可塑性エラストマーとしては、例えば、市販品の三井化学社製の「タフマー」シリーズ(例えば、A0550S、A1050S、A4050S、A1070S、A4070S、A35070S、A1085S、A4085S、A7090、A70090、MH7007、MH7010、XM−7070、XM−7080、BL4000、BL2481、BL3110、BL3450、P−0275、P−0375、P−0775、P−0180、P−0280、P−0480、P−0680)、三井・デュポンポリケミカル(株)「ニュクレル」シリーズ(例えば、AN4214C、AN4225C、AN42115C、N0903HC、N0908C、AN42012C、N410、N1050H、N1108C、N1110H、N1207C、N1214、AN4221C、N1525、N1560、N0200H、AN4228C、AN4213C、N035C、「エルバロイAC」シリーズ(例えば、1125AC、1209AC、1218AC、1609AC、1820AC、1913AC、2112AC、2116AC、2615AC、2715AC、3117AC、3427AC、3717AC)、住友化学(株)「アクリフト」シリーズ、「エバテート」シリーズ、東ソー(株)「ウルトラセン」シリーズ等を用いることができる。

更に、前記ポリオレフィン系熱可塑性エラストマーとしては、例えば、市販品のプライムポリマー製の「プライムTPO」シリーズ(例えば、E−2900H、F−3900H、E−2900、F−3900、J−5900、E−2910、F−3910、J−5910、E−2710、F−3710、J−5910、E−2740、F−3740、R110MP、R110E、T310E、M142E等)等も用いることができる。

【0082】

−ポリエステル系熱可塑性エラストマー−

前記ポリエステル系熱可塑性エラストマーは、少なくともポリエステルが結晶性で融点の高いハードセグメントを構成し、他のポリマー(例えば、ポリエステルまたはポリエーテル等)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。

【0083】

前記ハードセグメントを形成するポリエステルとしては、芳香族ポリエステルを用いることができる。芳香族ポリエステルは、例えば、芳香族ジカルボン酸またはそのエステル形成性誘導体と脂肪族ジオールとから形成することができる。前記芳香族ポリエステルとしては、好ましくは、テレフタル酸およびまたはジメチルテレフタレートと1,4−ブタンジオールから誘導されるポリブチレンテレフタレートであり、更に、イソフタル酸、フタル酸、ナフタレン−2,6−ジカルボン酸、ナフタレン−2,7−ジカルボン酸、ジフェニル−4,4’−ジカルボン酸、ジフェノキシエタンジカルボン酸、5−スルホイソフタル酸、あるいはこれらのエステル形成性誘導体などのジカルボン酸成分と、分子量300以下のジオール、例えば、エチレングリコール、トリメチレングリコール、ペンタメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、デカメチレングリコールなどの脂肪族ジオール、1,4−シクロヘキサンジメタノール、トリシクロデカンジメチロールなどの脂環式ジオール、キシリレングリコール、ビス(p−ヒドロキシ)ジフェニル、ビス(p−ヒドロキシフェニル)プロパン、2,2−ビス[4−(2−ヒドロキシエトキシ)フェニル]プロパン、ビス[4−(2−ヒドロキシ)フェニル]スルホン、1,1−ビス[4−(2−ヒドロキシエトキシ)フェニル]シクロヘキサン、4,4’−ジヒドロキシ−p−ターフェニル、4,4’−ジヒドロキシ−p−クオーターフェニルなどの芳香族ジオールなどから誘導されるポリエステル、あるいはこれらのジカルボン酸成分およびジオール成分を2種以上併用した共重合ポリエステルであってもよい。また、3官能以上の多官能カルボン酸成分、多官能オキシ酸成分および多官能ヒドロキシ成分などを5モル%以下の範囲で共重合することも可能である。

前記ハードセグメントを形成するポリエステルとしては、例えば、ポリエチレンテレフタレート、プリブチレンテレフタレート、ポリメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート等が挙げられ、ポリブチレンテレフタレートが好ましい。

【0084】

また、前記ソフトセグメントを形成するポリマーとしては、例えば、脂肪族ポリエステル、脂肪族ポリエーテルが挙げられる。

前記脂肪族ポリエーテルとしては、ポリ(エチレンオキシド)グリコール、ポリ(プロピレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコール、ポリ(ヘキサメチレンオキシド)グリコール、エチレンオキシドとプロピレンオキシドの共重合体、ポリ(プロピレンオキシド)グリコールのエチレンオキシド付加重合体、エチレンオキシドとテトラヒドロフランの共重合体等が挙げられる。

前記脂肪族ポリエステルとしては、ポリ(ε−カプロラクトン)、ポリエナントラクトン、ポリカプリロラクトン、ポリブチレンアジペート、ポリエチレンアジペートなどが挙げられる。

これらの脂肪族ポリエーテルおよび脂肪族ポリエステルのなかでも、得られるポリエステルブロック共重合体の弾性特性の観点から、ポリ(テトラメチレンオキシド)グリコール、ポリ(プロピレンオキシド)グリコールのエチレンオキシド付加物、ポリ(ε−カプロラクトン)、ポリブチレンアジペート、ポリエチレンアジペートなどが好ましい。

【0085】

また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、強靱性および低温柔軟性の観点から、300〜6000が好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、99:1〜20:80が好ましく、98:2〜30:70が更に好ましい。

【0086】

上述のハードセグメントとソフトセグメントとの組合せとしては、上述で挙げたハードセグメントとソフトセグメントとのそれぞれの組合せを挙げることができる。この中でもハードセグメントがポリブチレンテレフタレート、ソフトセグメント脂肪族ポリエーテルの組み合わせが好ましく、ハードセグメントがポリブチレンテレフタレート、ソフトセグメントがポリ(エチレンオキシド)グリコールが更に好ましい。

【0087】

−ポリエステル系熱可塑性エラストマー−

前記ポリエステル系熱可塑性エラストマーは、少なくともポリエステルが結晶性で融点の高いハードセグメントを構成し、他のポリマー(例えば、ポリエステルまたはポリエーテル等)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。

【0088】

前記ハードセグメントを形成するポリエステルとしては、芳香族ポリエステルを用いることができる。芳香族ポリエステルは、例えば、芳香族ジカルボン酸またはそのエステル形成性誘導体と脂肪族ジオールとから形成することができる。前記芳香族ポリエステルとしては、好ましくは、テレフタル酸およびまたはジメチルテレフタレートと1,4−ブタンジオールから誘導されるポリブチレンテレフタレートであり、更に、イソフタル酸、フタル酸、ナフタレン−2,6−ジカルボン酸、ナフタレン−2,7−ジカルボン酸、ジフェニル−4,4’−ジカルボン酸、ジフェノキシエタンジカルボン酸、5−スルホイソフタル酸、あるいはこれらのエステル形成性誘導体などのジカルボン酸成分と、分子量300以下のジオール、例えば、エチレングリコール、トリメチレングリコール、ペンタメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール、デカメチレングリコールなどの脂肪族ジオール、1,4−シクロヘキサンジメタノール、トリシクロデカンジメチロールなどの脂環式ジオール、キシリレングリコール、ビス(p−ヒドロキシ)ジフェニル、ビス(p−ヒドロキシフェニル)プロパン、2,2−ビス[4−(2−ヒドロキシエトキシ)フェニル]プロパン、ビス[4−(2−ヒドロキシ)フェニル]スルホン、1,1−ビス[4−(2−ヒドロキシエトキシ)フェニル]シクロヘキサン、4,4’−ジヒドロキシ−p−ターフェニル、4,4’−ジヒドロキシ−p−クオーターフェニルなどの芳香族ジオールなどから誘導されるポリエステル、あるいはこれらのジカルボン酸成分およびジオール成分を2種以上併用した共重合ポリエステルであってもよい。また、3官能以上の多官能カルボン酸成分、多官能オキシ酸成分および多官能ヒドロキシ成分などを5モル%以下の範囲で共重合することも可能である。

前記ハードセグメントを形成するポリエステルとしては、例えば、ポリエチレンテレフタレート、プリブチレンテレフタレート、ポリメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート等が挙げられ、ポリブチレンテレフタレートが好ましい。

【0089】

また、前記ソフトセグメントを形成するポリマーとしては、例えば、脂肪族ポリエステル、脂肪族ポリエーテルが挙げられる。

前記脂肪族ポリエーテルとしては、ポリ(エチレンオキシド)グリコール、ポリ(プロピレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコール、ポリ(ヘキサメチレンオキシド)グリコール、エチレンオキシドとプロピレンオキシドの共重合体、ポリ(プロピレンオキシド)グリコールのエチレンオキシド付加重合体、エチレンオキシドとテトラヒドロフランの共重合体等が挙げられる。

前記脂肪族ポリエステルとしては、ポリ(ε−カプロラクトン)、ポリエナントラクトン、ポリカプリロラクトン、ポリブチレンアジペート、ポリエチレンアジペートなどが挙げられる。

これらの脂肪族ポリエーテルおよび脂肪族ポリエステルのなかでも、得られるポリエステルブロック共重合体の弾性特性の観点から、ポリ(テトラメチレンオキシド)グリコール、ポリ(プロピレンオキシド)グリコールのエチレンオキシド付加物、ポリ(ε−カプロラクトン)、ポリブチレンアジペート、ポリエチレンアジペートなどが好ましい。

【0090】

また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、強靱性および低温柔軟性の観点から、300〜6000が好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、99:1〜20:80が好ましく、98:2〜30:70が更に好ましい。

【0091】

上述のハードセグメントとソフトセグメントとの組合せとしては、上述で挙げたハードセグメントとソフトセグメントとのそれぞれの組合せを挙げることができる。この中でもハードセグメントがポリブチレンテレフタレート、ソフトセグメント脂肪族ポリエーテルの組み合わせが好ましく、ハードセグメントがポリブチレンテレフタレート、ソフトセグメントがポリ(エチレンオキシド)グリコールが更に好ましい。

【0092】

上述の熱可塑性エラストマーは、前記ハードセグメントを形成するポリマー及びソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。

【0093】

前記樹脂材料の融点としては、通常100℃〜350℃程度であるが、タイヤの生産性の観点から100〜250℃程度が好ましく、100℃〜200℃が更に好ましい。

また、タイヤの耐久性や生産性を向上させることができる。前記樹脂材料には、所望に応じて、ゴム、エラストマー、熱可塑性樹脂、各種充填剤(例えば、シリカ、炭酸カルシウム、クレイ)、老化防止剤、オイル、可塑剤、発色剤、耐候剤、補強材等の各種添加剤を含有(ブレンド)させてもよい。

【0094】

前記樹脂材料のJIS K7113:1995に規定される引張弾性率(以下、特に特定しない限り本明細書で「弾性率」とは引張弾性率を意味する。)としては、100〜1000MPaが好ましく、100〜800MPaがさらに好ましく、100〜700MPaが特に好ましい。前記樹脂材料の引張弾性率が、100〜1000MPaであると、タイヤ骨格の形状を保持しつつリム組みを効率的におこなうことができる。

【0095】

前記樹脂材料のJIS K7113:1995に規定される引張降伏強さは、5MPa以上が好ましく、5〜20MPaが好ましく、5〜17MPaがさらに好ましい。前記樹脂材料の引張降伏強さが、5MPa以上であると、走行時などにタイヤにかかる荷重に対する変形に耐えることができる。

【0096】

前記樹脂材料のJIS K7113:1995に規定される引張降伏伸びは、10%以上が好ましく、10〜70%が好ましく、15〜60%がさらに好ましい。前記樹脂材料の引張降伏伸びが、10%以上であると、弾性領域が大きく、リム組み性をよくすることができる。

【0097】

前記樹脂材料のJIS K7113:1995に規定される引張破壊伸びとしては、50%以上が好ましく、100%以上が好ましく、150%以上がさらに好ましく、200%以上が特に好ましい。前記樹脂材料の引張破壊伸びが、50%以上であると、リム組み性がよく、衝突に対して破壊しにくくすることができる。

【0098】

前記樹脂材料のISO75−2又はASTM D648に規定される荷重たわみ温度(0.45MPa荷重時)としては、50℃以上が好ましく、50〜150℃が好ましく、50〜130℃がさらに好ましい。前記樹脂材料の荷重たわみ温度が、50℃以上であると、タイヤの製造において加硫を行う場合であってもタイヤ骨格体の変形を抑制するこができる。

【0099】

[第1の実施形態]

以下に、図面に従って本発明のタイヤの第1の実施形態に係るタイヤを説明する。

本実施形態のタイヤ10について説明する。本実施形態のタイヤは、紫外線の吸収量に応じて色が変化するインジケータ領域を有している。図5(A)は、本発明の一実施形態に係るタイヤの一部の断面を示す斜視図である。図5(B)は、リムに装着したビード部の断面図である。図5に示すように、本実施形態のタイヤ10は、従来一般のゴム製の空気入りタイヤと略同様の断面形状を呈している。

【0100】

図5(A)に示すように、タイヤ10は、図5(B)に示すリム20のビードシート21及びリムフランジ22に接触する1対のビード部12と、ビード部12からタイヤ径方向外側に延びるサイド部14と、一方のサイド部14のタイヤ径方向外側端と他方のサイド部14のタイヤ径方向外側端とを連結するクラウン部16(外周部)と、からなるタイヤケース17を備えている。また、タイヤケース17には、サイド部14の周方向に沿って連続的にインジケータ領域2Aが設けられている。

【0101】

ここで、本実施形態のタイヤケース17は、熱可塑性樹脂材料(ポリアミド系熱可塑性エラストマー(宇部興産(株)製「ウベスタXPA9055X1」、融点164℃))で形成されている。本実施形態においてタイヤケース17は、単一の熱可塑性樹脂材料で形成されているが、本発明はこの構成に限定されず、従来一般のゴム製の空気入りタイヤと同様に、タイヤケース17の各部位毎(サイド部14、クラウン部16、ビード部12など)に異なる特徴を有する熱可塑性樹脂材料を用いてもよい。また、タイヤケース17(例えば、ビード部12、サイド部14、クラウン部16等)に、補強材(高分子材料や金属製の繊維、コード、不織布、織布等)を埋設配置し、補強材でタイヤケース17を補強してもよい。

【0102】

本実施形態のタイヤケース17は、熱可塑性樹脂材料で形成された一対のタイヤケース半体(タイヤ骨格片)17A同士を接合させたものである。タイヤケース半体17Aは、一つのビード部12と一つのサイド部14と半幅のクラウン部16とを一体として射出成形等で成形された同一形状の円環状のタイヤケース半体17Aを互いに向かい合わせてタイヤ赤道面部分で接合することで形成されている。なお、タイヤケース17は、2つの部材を接合して形成するものに限らず、3以上の部材を接合して形成してもよい。

【0103】

熱可塑性樹脂材料で形成されるタイヤケース半体17Aは、例えば、真空成形、圧空成形、インジェクション成形、メルトキャスティング等で成形することができる。このため、従来のようにゴムでタイヤケースを成形する場合に比較して、加硫を行う必要がなく、製造工程を大幅に簡略化でき、成形時間を省略することができる。

また、本実施形態では、タイヤケース半体17Aは左右対称形状、即ち、一方のタイヤケース半体17Aと他方のタイヤケース半体17Aとが同一形状とされているので、タイヤケース半体17Aを成形する金型が1種類で済むメリットもある。

【0104】

本実施形態において、図5(B)に示すようにビード部12には、従来一般の空気入りタイヤと同様の、スチールコードからなる円環状のビードコア18が埋設されている。しかし、本発明はこの構成に限定されず、ビード部12の剛性が確保され、リム20との嵌合に問題なければ、ビードコア18を省略することもできる。なお、スチールコード以外に、有機繊維コード、樹脂被覆した有機繊維コード、または硬質樹脂などで形成されていてもよい。

【0105】

本実施形態では、ビード部12のリム20と接触する部分や、少なくともリム20のリムフランジ22と接触する部分に、タイヤケース17を構成する熱可塑性樹脂材料よりもシール性に優れた材料、例えば、ゴムからなる円環状のシール層24が形成されている。このシール層24はタイヤケース17(ビード部12)とビードシート21とが接触する部分にも形成されていてもよい。タイヤケース17を構成する熱可塑性樹脂材料よりもシール性に優れた材料としては、タイヤケース17を構成する熱可塑性樹脂材料に比して軟質な材料を用いることができる。シール層24に用いることのできるゴムとしては、従来一般のゴム製の空気入りタイヤのビード部外面に用いられているゴムと同種のゴムを用いることが好ましい。また、熱可塑性樹脂材料のみでリム20との間のシール性が確保できれば、ゴムのシール層24は省略してもよく、熱可塑性樹脂材料よりもシール性に優れる他の熱可塑性樹脂(熱可塑性エラストマー)を用いてもよい。このような他の熱可塑性樹脂としては、ポリウレタン系樹脂、ポリオレフィン系樹脂、ポリスチレン系樹脂、ポリエステル樹脂等の樹脂やこれら樹脂とゴム若しくはエラストマーとのブレンド物等が挙げられる。また、熱可塑性エラストマーを用いることもでき、例えば、ポリエステル系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、ポリオレフィン系熱可塑性エラストマー、或いは、これらエラストマー同士の組み合わせや、ゴムとのブレンド物等が挙げられる。

【0106】

図5に示すように、クラウン部16には、タイヤケース17を構成する熱可塑性樹脂材料よりも剛性が高い補強コード26がタイヤケース17の周方向に巻回されている。補強コード26は、タイヤケース17の軸方向に沿った断面視で、少なくとも一部がクラウン部16に埋設された状態で螺旋状に巻回されており、補強コード層28を形成している。補強コード層28のタイヤ径方向外周側には、タイヤケース17を構成する熱可塑性樹脂材料よりも耐摩耗性に優れた材料、例えばゴムからなるトレッド30が配置されている。

【0107】

サイド部14に設けられたインジケータ領域2Aは、製造当初タイヤケース17と同一の色を呈しているが、インジケータ領域2Aの紫外線吸収量に応じて黄色に発色するように構成されている。インジケータ領域2Aにおいては、タイヤケース17を構成する熱可塑性樹脂材料中に図示を省略する紫外線硬化型マイクロカプセルが無数に分散されている。当該紫外線硬化型マイクロカプセルはマイクロカプセル壁が紫外線硬化型樹脂で形成されており、黄色の発色剤を含んでいる。また、前記マイクロカプセルは、紫外線を吸収するとカプセル壁が硬化して破壊されやすくなり、内包した発色剤が流出しやすいように構成されている。従って、経時等によってタイヤ10(インジケータ領域2A)の紫外線照射量が一定量を超えると、前記マイクロカプセルのカプセル壁が少しの衝撃でも破壊されやすくなり、内包された発色剤が流出してインジケータ領域内を黄色に発色させることができる。

【0108】

図6を用いて補強コード26によって形成される補強コード層28について説明する。図6は、第1実施形態のタイヤのタイヤケースのクラウン部に補強コードが埋設された状態を示すタイヤ回転軸に沿った断面図である。図6に示されるように、補強コード26は、タイヤケース17の軸方向に沿った断面視で、少なくとも一部がクラウン部16に埋設された状態で螺旋状に巻回されており、タイヤケース17の外周部の一部と共に図6において破線部で示される補強コード層28を形成している。補強コード26のクラウン部16に埋設された部分は、クラウン部16(タイヤケース17)を構成する熱可塑性樹脂材料と密着した状態となっている。補強コード26としては、金属繊維や有機繊維等のモノフィラメント(単線)、又は、スチール繊維を撚ったスチールコードなどこれら繊維を撚ったマルチフィラメント(撚り線)などを用いることができる。なお、本実施形態において補強コード26としては、スチールコードが用いられている。

【0109】

また、図6において埋設量Lは、タイヤケース17(クラウン部16)に対する補強コード26のタイヤ回転軸方向への埋設量を示す。補強コード26のクラウン部16に対する埋設量Lは、補強コード26の直径Dの1/5以上であれば好ましく、1/2を超えることがさらに好ましい。そして、補強コード26全体がクラウン部16に埋設されることが最も好ましい。補強コード26の埋設量Lが、補強コード26の直径Dの1/2を超えると、補強コード26の寸法上、埋設部から飛び出し難くなる。また、補強コード26全体がクラウン部16に埋設されると、表面(外周面)がフラットになり、補強コード26が埋設されたクラウン部16上に部材が載置されても補強コード周辺部に空気が入るのを抑制することができる。なお、補強コード層28は、従来のゴム製の空気入りタイヤのカーカスの外周面に配置されるベルトに相当するものである。

【0110】

上述のように補強コード層28のタイヤ径方向外周側にはトレッド30が配置されている。このトレッド30に用いるゴムは、従来のゴム製の空気入りタイヤに用いられているゴムと同種のゴムを用いることが好ましい。なお、トレッド30の代わりに、タイヤケース17を構成する熱可塑性樹脂材料よりも耐摩耗性に優れる他の種類の熱可塑性樹脂材料で形成したトレッドを用いてもよい。また、トレッド30には、従来のゴム製の空気入りタイヤと同様に、路面との接地面に複数の溝からなるトレッドパターンが形成されている。

【0111】

(タイヤの製造装置)

次に、本実施形態のタイヤ10の製造装置を説明する。図7は、タイヤ10を形成する際に用いる成形機のタイヤ支持部にタイヤ半体をセットする動作を説明するための説明図である。

【0112】

図7には、タイヤ10を形成する際に用いる成形機32の要部が斜視図にて示されている。図7において、成形機32は、床面に接地された台座34の上部に、水平に配置された軸36を回転させるギヤ付きモータ37が取り付けられている。

【0113】

軸36の端部側には、タイヤ支持部40が設けられている。タイヤ支持部40は、軸36に固定されたシリンダブロック38を備え、シリンダブロック38には径方向外側に延びる複数のシリンダロッド41が周方向に等間隔に設けられている。

シリンダロッド41の先端には、外面がタイヤ内面の曲率半径と略同等に設定された円弧曲面42Aを有するタイヤ支持片42が設けられている。

【0114】

タイヤ支持部40において、各シリンダロッド41は連動して放射状に同一量移動可能となっている。ここで、図8(A)は、成形機のタイヤ支持部のシリンダロッドの突出量が最も小さい状態を示めす斜視図である。図8(B)は、成形機のタイヤ支持部のシリンダロッドの突出量が最も大きい状態を示めす斜視図である。図7及び図8(A)においては、タイヤ支持部40は、シリンダロッド41の突出量が最も小さい状態(タイヤ支持部40が最小径の状態)を示している。これに対し、図8(B)はシリンダロッド41の突出量が最も大きい状態(タイヤ支持部40が最大径の状態)を示している。

【0115】

図9に示すように、成形機32の近傍には、タイヤケース17が複数に分割されて形成された場合に、これらタイヤ骨格片(本実施形態ではタイヤケース17が左右半割りのタイヤケース半体17Aを溶接一体化して形成されている)を一体化するために用いる溶接用熱可塑性樹脂材料を押し出す押出機44が配置されている。図9は、押出機を用いてタイヤ半体の接合部に溶接用熱可塑性樹脂材料を付着させる動作を説明するための説明図である。図9において、押出機44は、溶融した溶接用熱可塑性樹脂材料43を下方に向けて吐出するノズル46を備えている。

溶接用熱可塑性樹脂材料43は、タイヤケース17を構成している熱可塑性樹脂材料と接着性の高い樹脂等を用いることができ、タイヤケース17を構成している熱可塑性樹脂材料と同種の材料を用いるのが好ましい。また、タイヤケース17と溶接できれば異なる種類のものであってもよい。なお、本実施形態では、タイヤケース17を形成している熱可塑性樹脂材料(ポリアミド系熱可塑性エラストマー(宇部興産(株)製「ウベスタXPA9055X1」)を溶接用熱可塑性樹脂材料43として用いている。

【0116】

また、ノズル46の近傍には、タイヤケース半体17Aの接合部周辺に付着させた溶接用熱可塑性樹脂材料43を押圧してならす均しローラ48、及び均しローラ48を上下方向に移動するシリンダ装置50が配置されている。なお、シリンダ装置50は、図示しないフレームを介して押出機44の支柱52に支持されている。また、この押出機44は、床面に配置されたガイドレール54に沿って、成形機32の軸36と平行な方向に移動可能となっている。

【0117】

ガイドレール54には、図10に示すような、リール58、コード加熱装置59等を備えたコード供給装置56が移動可能に搭載されている。図10は、コード加熱装置、及びローラ類を用いてタイヤケースのクラウン部に補強コードを埋設する動作を説明するための説明図である。

【0118】

図10において、コード供給装置56は、補強コード26を巻き付けたリール58と、リール58のコード搬送方向下流側に配置されたコード加熱装置59と、補強コード26の搬送方向下流側に配置された第1のローラ60と、第1のローラ60をタイヤ外周面に対して接離する方向に移動する第1のシリンダ装置62と、第1のローラ60の補強コード26の搬送方向下流側に配置される第2のローラ64と、及び第2のローラ64をタイヤ外周面に対して接離する方向に移動する第2のシリンダ装置66と、を備えている。第2のローラ64は、金属製の冷却用ローラとして利用することができる。また、本実施形態において、第1のローラ60または第2のローラ64の表面は、溶融又は軟化した熱可塑性樹脂材料の付着を抑制するためにフッ素樹脂(本実施形態では、テフロン(登録商標))でコーティングされている。なお、本実施形態では、コード供給装置56は、第1のローラ60または第2のローラ64の2つのローラを有する構成としているが、本発明はこの構成に限定されず、何れか一方のローラのみ(即ち、ローラ1個)を有している構成でもよい。

【0119】

また、コード加熱装置59は、熱風を生じさせるヒーター70及びファン71を備えている。また、コード加熱装置59は、内部に熱風が供給される、内部空間を補強コード26が通過する加熱ボックス74と、加熱された補強コード26を排出する排出口76とを備えている。

【0120】

以下、本発明のタイヤの製造方法について説明する。

−タイヤケース成形工程−

図を用いてタイヤケースの成形工程について説明する。図11はタイヤ半体、及び、タイヤ内面支持リングを支持したタイヤ支持部の斜視図である。

【0121】

まず、射出成形によってタイヤケース半体17Aを成形する際、併せてタイヤケース半体17Aと同種の樹脂材料に前記マイクロカプセルを分散させた樹脂組成物を金型に射出する。2種以上の樹脂の射出方法については公知の方法を適宜採用することができる。これにより、インジケータ領域2Aが一体的に形成されたタイヤケース半体17Aが形成される。また、タイヤケース半体17Aの射出成形はそのサイド部14に周方向に沿ったパターン状のインジケータ領域2Aが形成されるように行われる。尚、本実施形態においては、インジケータ領域がタイヤ骨格体半体と一体的に成形される構成としたが、本発明の態様はこれに限定されるものではない。

【0122】

次いで、完成したインジケータ領域2Aを有するタイヤケース半体と、インジケータ領域が設けられていないタイヤケース半体とを用い、これらを接合することでタイヤケース17が形成される。図11においては、図8(A)に示すように、径を縮小したタイヤ支持部40の外周側に、互いに向かい合わせに突き当てた2つのタイヤケース半体17Aを配置すると共に、2つのタイヤケース半体17Aの内部に、薄い金属板(例えば、厚さ0.5mmの鋼板)からなる筒状のタイヤ内面支持リング72を配置する(なお、図11では、内部を見せるためにタイヤケース半体17Aが外されて記載されている。)。タイヤ内面支持リング72の外径は、タイヤケース半体17Aの外周部分の内径と略同一寸法に設定されており、タイヤ内面支持リング72の外周面が、タイヤケース半体17Aの外周部分の内周面に密着するようになっている。これにより、タイヤケース半体17A同士の接合部の内面側がタイヤ内面支持リング72の外周面に密着し、タイヤ支持部40のタイヤ支持片42とタイヤ支持片42との間の隙間によりタイヤ支持部外周に生ずる凹凸に起因する接合部分(溶接用熱可塑性樹脂材料43)の凸凹(前記凹凸の逆形状)の発生を抑制することができる。また、タイヤ支持片42間の隙間によって配置部材(タイヤケース17、トレッド30、その他のタイヤ構成部材(例えば、ベルト補強層など))に凹凸が発生するのを抑制することができる。つまり、配置部材を配置する際に作用させる力(テンションや押圧力など)で配置部材のタイヤ支持片42間の隙間に対応した部位に凹凸が発生するのを抑制することができる。なお、タイヤ内面支持リング72は薄い金属板で形成されているため、曲げ変形させてタイヤケース半体17Aの内部に容易に挿入可能である。

【0123】

次いで、図11に示すように、タイヤ支持部40の径を拡大して、タイヤ内面支持リング72の内周面に複数のタイヤ支持片42を接触させて、複数のタイヤ支持片42によってタイヤ内面支持リング72を内側から保持する(なお、図11では、内部を見せるために両方のタイヤケース半体17Aを外して記載している。)。

【0124】

−タイヤケース半体接合工程−

次に、タイヤ内面支持リング72に支持され接合面が接するように互いに向かい合わせに突き当てられた2つのタイヤケース半体17Aの外周面側に、タイヤケース半体Aの突き当て部分の外周面と接するように図を省略する接合金型を設置する。ここで、前記接合金型はタイヤケース半体Aの接合部(突き当て部分)周辺を所定の圧力で押圧するように構成されており、タイヤケース半体Aの接合部を加熱しながらタイヤケース半体Aが周方向に回転できるように構成することができる。次いで、タイヤケース半体Aの接合部周辺を、タイヤケースを構成する熱可塑性樹脂材料の融点以上となるように接合金型を加熱する。本実施形態によれば、例えば、ポリアミド系熱可塑性樹脂の融点(164℃)に合わせて、前記加熱温度を約210℃程度に設定することができる。タイヤケース半体Aの接合部が接合金型によって加熱・加圧されると、前記接合部が溶融しタイヤケース半体A同士が融着しこれら部材が一体となってタイヤケース17が形成される。尚、本実施形態においては接合金型を用いてタイヤケース半体Aの接合部を加熱したが、本発明はこれに限定されず、例えば、別に設けた高周波加熱機等によって前記接合部を加熱したり、予め熱風、赤外線の照射等によって軟化又は溶融させ、接合金型によって加圧してタイヤケース半体17A同士を接合させてもよい。

【0125】

本実施形態においては、図9に示すように、押出機44を移動して、タイヤケース半体17Aの接合部(突き当て部分)の上方にノズル46を配置する。そして、タイヤ支持部40を矢印A方向に回転させながら、ノズル46から溶融した溶接用熱可塑性樹脂材料43を接合部位に向けて押し出し、タイヤケース半体17Aの接合部位に沿って溶融した溶接用熱可塑性樹脂材料43を付着させる。付着した溶接用熱可塑性樹脂材料43は、下流側に配置した均しローラ48によって平らに均されると共に、両方のタイヤケース半体17Aの外周面に溶着する。溶接用熱可塑性樹脂材料43は自然冷却により次第に固化し、一方のタイヤケース半体17Aと他方のタイヤケース半体17Aとの接合が溶接用熱可塑性樹脂材料43によってより強固なものとなる。

なお、タイヤケース半体17Aにおいて、溶接用熱可塑性樹脂材料43を付着させる部分の表面のみを、予め熱風、赤外線の照射等によって軟化、又は溶融させ、軟化、又は溶融させた部分に溶接用熱可塑性樹脂材料43を付着させてもよい。これにより、タイヤケース半体17Aを構成している熱可塑性樹脂材料と溶接用熱可塑性樹脂材料43とが接合部分でよく混ざり合い、接合強度が向上する。

【0126】

−補強コード部材巻回工程−

次に、図10に示すように、押出機44を退避させて、コード供給装置56をタイヤ支持部40の近傍に配置する。そして、コード加熱装置59のヒーター70の温度を上昇させ、ヒーター70で加熱された周囲の空気をファン71の回転によって生じる風で加熱ボックス74へ送る。次に、リール58から巻き出した補強コード26を、熱風で内部空間が加熱された加熱ボックス74内へ送り加熱(例えば、補強コード26の温度を100〜200℃程度に加熱)する。加熱された補強コード26は、排出口76を通り、図10の矢印R方向に回転するタイヤケース17のクラウン部16の外周面に一定のテンションをもって螺旋状に巻きつけられる。ここで、加熱された補強コード26がクラウン部16の外周面に接触すると、接触部分の熱可塑性樹脂材料が溶融又は軟化し、加熱された補強コード26の少なくとも一部がクラウン部16の外周面に埋設される。このとき、溶融又は軟化した熱可塑性樹脂材料に加熱された補強コード26が埋設されるため、熱可塑性樹脂材料と補強コード26とが隙間がない状態、つまり密着した状態となる。これにより、補強コード26を埋設した部分へのエア入りが抑制される。なお、補強コード26をタイヤケース17の熱可塑性樹脂材料の融点よりも高温に加熱することで、補強コード26が接触した部分の熱可塑性樹脂材料の溶融又は軟化が促進される。このようにすることで、クラウン部16の外周面に補強コード26を埋設しやすくなると共に、効果的にエア入りを抑制することができる。

【0127】

また、補強コード26に作用させるテンションは、タイヤケース17に対して従動回転するリール58にブレーキをかけることで調整されるようになっており、このように一定のテンションを作用させながら補強コード26を巻き付けることで、補強コード26が蛇行するのを抑制でき、さらに、補強コード26の埋設量も調整できる。なお、本実施形態では、リール58にブレーキをかけてテンションを調整しているが、補強コード26の搬送経路途中にテンション調整用ローラを設ける等してテンションを調整してもよい。

【0128】

また、加熱された補強コード26は、クラウン部16の外周面に少なくとも一部が埋設された直後に、第1のローラ60によって押圧されてより深くまで埋設される。このとき、埋設部分周囲が第1のローラ60によって均されると共に、補強コード26の埋設時に侵入したエアも押し出される。なお、第1のローラ60は、タイヤケース17に対して従動回転するようになっている。

【0129】

その後、第1のローラ60の下流側に設けられてクラウン部16の外周面に押し付けられた第2のローラ64によって、加熱された補強コード26で熱可塑性樹脂材料が溶融又は軟化した部分が強制的に冷却される。これにより、補強コード26が埋設された部分の熱可塑性樹脂材料が、補強コード26が動いたりする前に冷却されるため、精度よく補強コード26を配設することができると共に、補強コード26を埋設した部分の熱可塑性樹脂材料の変形を抑制することができる。なお、第2のローラ64は、タイヤケース17に対して従動回転するようになっている。

【0130】

また、補強コード26の埋設量Lは、補強コード26の加熱温度、補強コード26に作用させるテンション、及び第1のローラ60による押圧力等によって調整することができる。そして、本実施形態では、補強コード26の埋設量Lが、補強コード26の直径Dの1/5以上となるように設定されている。なお、補強コード26の埋設量Lとしては、直径Dの1/2を超えることがさらに好ましく、補強コード26全体が埋設されることが最も好ましい。

【0131】

このようにして、加熱した補強コード26をクラウン部16の外周面に埋設しながら巻き付けることで、タイヤケース17のクラウン部16の外周側に補強コード層28が形成される。

【0132】

次に、タイヤケース17の外周面に加硫済みの帯状のトレッド30を1周分巻き付けてタイヤケース17の外周面にトレッド30を、接着剤などを用いて接着する。なお、トレッド30は、例えば、従来知られている更生タイヤに用いられるプレキュアトレッドを用いることができる。本工程は、更生タイヤの台タイヤの外周面にプレキュアトレッドを接着する工程と同様の工程である。

【0133】

そして、タイヤケース17のビード部12に、加硫済みのゴムからなるシール層24を、接着剤等を用いて接着すれば、タイヤ10の完成となる。

【0134】

最後に、タイヤ支持部40の径を縮小し、完成したタイヤ10をタイヤ支持部40から取り外し、内部のタイヤ内面支持リング68を曲げ変形させてタイヤ外へ取り外す。

【0135】

(作用)

本実施形態のタイヤ10では、サイド部14に周方向に沿って連続的に形成されたインジケータ領域2Aを有する。また、インジケータ領域2Aには、黄色の発色剤を含む紫外線硬化型マイクロカプセルが内包されており、一定量の紫外線吸収した場合にインジケータ領域が黄色に発色するように構成されている。このように、インジケータ領域2Aが経時等に伴うタイヤ10の紫外線吸収量に連動して黄色く発色するため、ユーザ等はインジケータ領域2Aの発色具合からタイヤ10の紫外線吸収量を目視で容易に判断することができ、例えばタイヤ交換時期等の指針とすることができる。

【0136】

本実施形態のタイヤ10では、タイヤケース17がポリアミド系熱可塑性エラストマーによって形成されているため、耐熱性、引張弾性率、引張強度及び破断ひずみに優れ、さらに従来のゴム製のタイヤに比して構造が簡易であるため重量が軽い。このため、本実施形態のタイヤ10は、耐衝撃性に優れ、耐摩擦性および耐久性が高い。

【0137】

また、前記ポリアミド系熱可塑性エラストマーは、その溶融粘度の低さによって、補強コード部材自体の繊維間だけでなく補強コード部材が繊維の撚り構造の場合にも撚りコード間に浸透しやすい。このため、補強コード26に対する密着性が高く、さらに溶着強度等の固定性能に優れている。これにより、補強コード巻回工程において補強コード26の周囲に空気が残る現象(エア入り)を抑制することができる。補強コード26への密着性及び溶着性が高く、さらに補強コード部材周辺へのエア入りが抑制されていると、走行時の入力などによって補強コード26が動くのを効果的に抑制することができる。これにより、例えば、タイヤ骨格体の外周部に補強コード部材全体を覆うようにタイヤ構成部材が設けられた場合であっても、補強コード部材は動きが抑制されているため、これらの部材間(タイヤ骨格体含む)の剥離などが生じるのが抑制されタイヤ10の耐久性が向上する。

【0138】

また、本実施形態のタイヤ10では、熱可塑性樹脂材料で形成されたタイヤケース17のクラウン部16の外周面に熱可塑性樹脂材料よりも剛性が高い補強コード26が周方向へ螺旋状に巻回されていることから耐パンク性、耐カット性、及びタイヤ10の周方向剛性が向上する。なお、タイヤ10の周方向剛性が向上することで、熱可塑性樹脂材料で形成されたタイヤケース17のクリープが防止される。

【0139】

また、タイヤケース17の軸方向に沿った断面視(図5に示される断面)で、熱可塑性樹脂材料で形成されたタイヤケース17のクラウン部16の外周面に補強コード26の少なくとも一部が埋設され且つ熱可塑性樹脂材料に密着していることから、製造時のエア入りが抑制されており、走行時の入力などによって補強コード26が動くのが抑制される。これにより、補強コード26、タイヤケース17、及びトレッド30に剥離などが生じるのが抑制され、タイヤ10の耐久性が向上する。

【0140】

そして、図6に示すように、補強コード26の埋設量Lが直径Dの1/5以上となっていることから、製造時のエア入りが効果的に抑制されており、走行時の入力などによって補強コード26が動くのがさらに抑制される。

【0141】

また、路面と接触するトレッド30を、タイヤケースを構成する熱可塑性樹脂材料よりも耐摩耗性のあるゴム材で構成していることから、タイヤ10の耐摩耗性が向上する。

さらに、ビード部12には、金属材料からなる環状のビードコア18が埋設されていることから、従来のゴム製の空気入りタイヤと同様に、リム20に対してタイヤケース17、すなわちタイヤ10が強固に保持される。

【0142】

またさらに、ビード部12のリム20と接触する部分に、タイヤケースを構成する熱可塑性樹脂材料よりもシール性のあるゴム材からなるシール層24が設けられていることから、タイヤ10とリム20との間のシール性が向上する。このため、リム20とポリアミド系熱可塑性エラストマーとでシールする場合と比較して、タイヤ内の空気漏れがより一層抑制される。また、シール層24を設けることでリムフィット性も向上する。

【0143】

上述の実施形態では、補強コード26を加熱し、加熱した補強コード26が接触する部分のポリアミド系熱可塑性エラストマーを溶融又は軟化させる構成としたが、本発明はこの構成に限定されず、補強コード26を加熱せずに熱風生成装置を用い、補強コード26が埋設されるクラウン部16の外周面を加熱した後、補強コード26をクラウン部16に埋設するようにしてもよい。図12は、補強コードが埋設される部分を温風装置で加熱する動作を説明するための説明図である。図12に示す実施形態では、ファン82、ヒーター80、及び排出口84を有する熱風生成装置78を用い、この熱風生成装置78で発生させた熱風を補強コード26が埋設される部分に吹きかけて熱可塑性樹脂材料を溶融又は軟化させてから補強コード26を埋設、密着させる。なお、上述の実施形態におけるコード加熱装置59と本実施形態の熱風生成装置78とは共に用いてもよい。両者を共に用いた場合には、前者又は後者のみを用いる場合と比べて、確実に補強コード26を熱可塑性樹脂材料内に埋設、密着させることができる。

【0144】

また、第1実施形態では、コード加熱装置59の熱源をヒーター及びファンとしているが、本発明はこの構成に限定されず、補強コード26を輻射熱(例えば、赤外線など)で直接加熱する構成としてもよい。また、熱風生成装置78の熱源をヒーター80及びファン82としているが、本発明はこの構成に限定されず、例えば、赤外線を補強コード26が埋設される部分に収束させて、埋設部分を溶融又は軟化させてもよい。

【0145】

さらに、第1実施形態では、補強コード26を埋設した熱可塑性樹脂材料が溶融又は軟化した部分を金属製の第2のローラ64で強制的に冷却する構成としたが、本発明はこの構成に限定されず、熱可塑性樹脂材料が溶融又は軟化した部分に冷風を直接吹きかけて、熱可塑性樹脂材料の溶融又は軟化した部分を強制的に冷却固化する構成としてもよい。

【0146】

また、第1実施形態では、補強コード26を加熱する構成としたが、例えば、補強コード26の外周をタイヤケース17と同じ熱可塑性樹脂材料で被覆する構成としてもよく、この場合には、被覆補強コードをタイヤケース17のクラウン部16に巻き付ける際に、補強コード26と共に被覆した熱可塑性樹脂材料も加熱することで、クラウン部16への埋設時におけるエア入りを効果的に抑制することができる。

【0147】

第1実施形態のタイヤ10は、ビード部12をリム20に装着することで、タイヤ10とリム20との間で空気室を形成する、所謂チューブレスタイヤであるが、本発明はこの構成に限定されず、完全なチューブ形状であってもよい。

【0148】

また、補強コード26は螺旋巻きするのが製造上は容易だが、幅方向で補強コード26を不連続とする方法等も考えられる。

以上、実施形態を挙げて本発明の実施の形態を説明したが、これらの実施形態は一例であり、要旨を逸脱しない範囲内で種々変更して実施できる。また、本発明の権利範囲がこれらの実施形態に限定されないことは言うまでもない。

【0149】

[第2の実施形態]

次に、図面に従って本発明のタイヤの製造方法及びタイヤの第2の実施形態について説明する。本実施形態のタイヤには、タイヤの吸湿に応じて色が変化するインジケータ領域を有している。

また、本実施形態のタイヤは、上述の第1実施形態と同様に、従来一般のゴム製の空気入りタイヤと略同様の断面形状を呈している。このため、以下の図において、前記第1実施形態と同様の構成については同様の番号が付される。図13(A)は、第2実施形態のタイヤのタイヤ幅方向に沿った断面図であり、図13(B)は第2実施形態のタイヤにリムを嵌合させた状態のビード部のタイヤ幅方向に沿った断面の拡大図である。また、図14は、第2実施形態のタイヤの補強層の周囲を示すタイヤ幅方向に沿った断面図である。

【0150】

第2実施形態のタイヤ200は、上述の第1実施形態と同様に、タイヤケース17が、ポリアミド系熱可塑性エラストマー(宇部興産(株)製「ウベスタXPA9055X1」、融点164℃)からなる熱可塑性樹脂材料で形成されている。本実施形態においてタイヤ200は、図13及び図14に示すように、タイヤケース17のサイド部14の一部に、インジケータ領域2Bが設けられている。また、クラウン部16には、被覆コード部材26Bが周方向に巻回されて構成された補強コード層28(図14では破線で示されている)が積層されている。この補強コード層28は、タイヤケース17の外周部を構成し、クラウン部16の周方向剛性を補強している。

【0151】

この被覆コード部材26Bは、タイヤケース17を形成する熱可塑性樹脂材料よりも剛性が高いコード部材26Aにタイヤケース17を形成する熱可塑性樹脂材料とは別体の被覆用樹脂材料27を被覆して形成されている。また、被覆コード部材26Bはクラウン部16との接触部分において、被覆コード部材26Bとクラウン部16とが接合(例えば、溶接、又は接着剤で接着)されている。

【0152】

また、被覆用樹脂材料27の弾性率は、タイヤケース17を形成する樹脂材料の弾性率の0.1倍から10倍の範囲内に設定することが好ましい。被覆用樹脂材料27の弾性率がタイヤケース17を形成する熱可塑性樹脂材料の弾性率の10倍以下の場合は、クラウン部が硬くなり過ぎずリム組み性が容易になる。また、被覆用樹脂材料27の弾性率がタイヤケース17を形成する熱可塑性樹脂材料の弾性率の0.1倍以上の場合には、補強コード層28を構成する樹脂が柔らかすぎず、ベルト面内せん断剛性に優れコーナリング力が向上する。なお、本実施形態では、被覆用樹脂材料27として熱可塑性樹脂材料と同様の材料(ポリアミド系熱可塑性エラストマー(宇部興産(株)製「ウベスタXPA9055X1」)が用いられている。

【0153】

図13において、サイド部14に設けられたインジケータ領域2Bは、製造当初タイヤケース17と同一の色を呈しているが、インジケータ領域2Bの吸湿量に応じてピンク色に発色するように構成されている。インジケータ領域2Bは、樹脂材料と塩化コバルト含有材料とから構成されており、本実施形態においては、タイヤケース17を構成する熱可塑性樹脂材料中に前記塩化コバルト含有材料が分散されている。前記塩化コバルト含有材料は吸湿の程度に応じて青色からピンクに不可逆的に変化する。また、インジケータ領域2Bには、塩化コバルト含有材料が含まれるように構成されている。従って、インジケータ領域2Bは、経時等によるタイヤ200(インジケータ領域2B)の吸湿量に伴って徐々にピンク色の濃度が高くなるように構成されている。本実施形態において、インジケータ領域2Bのサイズは特に限定はなく所望のサイズにすることができる。

【0154】

図14に示すように、被覆コード部材26Bは、断面形状が略台形状とされている。なお、以下では、被覆コード部材26Bの上面(タイヤ径方向外側の面)を符号26Uで示し、下面(タイヤ径方向内側の面)を符号26Dで示す。また、本実施形態では、被覆コード部材26Bの断面形状を略台形状とする構成としているが、本発明はこの構成に限定されず、断面形状が下面26D側(タイヤ径方向内側)から上面26U側(タイヤ径方向外側)へ向かって幅広となる形状を除いた形状であれば、いずれの形状でもよい。

【0155】

図14に示すように、被覆コード部材26Bは、周方向に間隔をあけて配置されていることから、隣接する被覆コード部材26Bの間に隙間28Aが形成されている。このため、補強コード層28の外周面は、凹凸とされ、この補強コード層28が外周部を構成するタイヤケース17の外周面17Sも凹凸となっている。

【0156】

タイヤケース17の外周面17S(凹凸含む)には、微細な粗化凹凸96が均一に形成され、その上に接合剤を介して、クッションゴム29が接合されている。このクッションゴム29は、径方向内側のゴム部分が粗化凹凸96に流れ込んでいる。

【0157】

また、クッションゴム29の上(外周面)にはタイヤケース17を形成している樹脂材料よりも耐摩耗性に優れた材料、例えばゴムからなるトレッド30が接合されている。

【0158】

なお、トレッド30に用いるゴム(トレッドゴム30A)は、従来のゴム製の空気入りタイヤに用いられているゴムと同種のゴムを用いることが好ましい。また、トレッド30の代わりに、タイヤケース17を形成する樹脂材料よりも耐摩耗性に優れる他の種類の樹脂材料で形成したトレッドを用いてもよい。また、トレッド30には、従来のゴム製の空気入りタイヤと同様に、路面との接地面に複数の溝からなるトレッドパターン(図示省略)が形成されている。

【0159】

(タイヤの製造装置)

次に、本実施形態のタイヤの製造装置について説明する。

本実施形態におけるタイヤの製造装置は、上述の第1実施形態と同様であり、上述の第1実施形態の図10に示すコード供給装置56において、リール58にコード部材26Aを被覆用樹脂材料27(本実施形態では熱可塑性材料)で被覆した断面形状が略台形状の被覆コード部材26Bを巻き付けたものが用いられる。また、ガイドレール54には、図15に示すように、タイヤケース17の外周面17Sを粗化処理するためのブラスト装置100が移動可能に搭載されている。図15は、ブラスト装置を用いてタイヤケースの外周面に粗化処理を行なっている状態を示す斜視図である。

【0160】

このブラスト装置100は、粒子状の投射材104を射出するブラストガン102を備え、タイヤケース17の外周面17Sに投射材104を衝突させて、外周面17Sに微細な粗化凹凸を形成して該外周面17Sを粗化処理するものである。また、投射材104としては、金属でも砂(珪砂)高分子材料などのいずれの材料を用いてもよく、空気中で固体から気体へと気化する材料(例えば、ドライアイス粒子など)を用いることもできる。ブラスト装置100は、外周面17Sの算術平均粗さRaが0.05mm以上となるように、外周面17Sに投射材104を衝突させて外周面17Sを粗化処理するようになっている。

【0161】

次に本実施形態のタイヤの製造方法について説明する。

(骨格体形成工程)

まず、上述の第1実施形態と同様にして、タイヤケース半体17Aを形成し、これを接合金型によって加熱・押圧し、タイヤケース17を形成する。

また、別途、前記ポリアミド系熱可塑性エラストマーに、塩化コバルト含有材料が含まれるように分散された樹脂組成物を調製し、これをタイヤケース17のサイド部14に塗布・乾燥してインジケータ領域2Bを作製する。当該塗布方法及び乾燥方法は特に限定されず、公知の方法を用いることができる。また、塗布膜の厚みについても特に限定はなく所望のサイズとすることができる。尚、本実施形態においては、タイヤケース17を成形した後にインジケータ領域2Bを形成する構成としたが、本発明はこれに限定されず、例えば、全ての工程が終了した後に、タイヤケース17にインジケータ領域2Bを形成してもよい。

【0162】

次に、上述の図10に示すように、押出機44を退避させて、コード供給装置56をタイヤ支持部40の近傍に配置する。そして、ヒーター70の温度を上昇させ、ヒーター70で加熱された周囲の空気をファン71の回転によって生じる風で加熱ボックス74へ送る。

【0163】

次に、前記工程でセットされたリール58から巻き出した被覆コード部材26Bを、熱風で内部空間が加熱された加熱ボックス74内へ送り加熱(例えば、被覆コード部材26Bの外周面の温度を、被覆用樹脂材料27の融点以上)とする。ここで、被覆コード部材26Bが加熱されることにより、被覆用樹脂材料27が溶融又は軟化した状態となる。

【0164】

そして被覆コード部材26Bは、排出口76を通り、紙面手前方向に回転するタイヤケース17のクラウン部16の外周面に一定のテンションをもって螺旋状に巻回される。このとき、クラウン部16の外周面に被覆コード部材26Bの下面26Dが接触する。そして、接触した部分の溶融又は軟化状態の被覆用樹脂材料27はクラウン部16の外周面上に広がり、クラウン部16の外周面に被覆コード部材26Bが溶着される。これにより、クラウン部16と被覆コード部材26Bとの接合強度が向上する。

【0165】

また、被覆コード部材26Bに作用させるテンションは、タイヤケース17に対して従動回転するリール58にブレーキをかけることで調整されるようになっており、このように一定のテンションを作用させながら被覆コード部材26Bを巻回することで、被覆コード部材26Bが蛇行するのを抑制できる。なお、本実施形態では、リール58にブレーキをかけてテンションを調整しているが、被覆コード部材26Bの搬送経路途中にテンション調整用ローラを設けるなどしてテンションを調整してもよい。

【0166】

また、被覆用樹脂材料27が溶融又は軟化状態の被覆コード部材26Bは、クラウン部16の外周面に接触した直後に、第1のローラ60によって押圧することで溶融又は軟化状態の被覆用樹脂材料27がクラウン部16の外周面上に広がり、クラウン部16との接合面積を確保することができる。また、このように押圧することで、被覆コード部材26Bをクラウン部16に接触させた際に侵入した空気も押し出され、被覆コード部材26Bとクラウン部16との間への空気入りがさらに抑制される。

【0167】

その後、第1のローラ60の下流側に設けられた第2のローラ64によって、被覆コード部材26Bの溶融又は軟化した被覆用樹脂材料27が強制的に冷却される。これにより、被覆コード部材26Bが動いたりする前に被覆コード部材26B及びその周囲が冷却されるため、精度よく被覆コード部材26Bを配設することができる。

【0168】

このように被覆コード部材26Bをクラウン部16に螺旋状に巻回することで、クラウン部16の外周側に補強コード層28が形成されて、タイヤケース17の外周部が構成される。なお、補強コード層28は、被覆コード部材26Bが間隔をあけて配置されるため、隙間28Aが形成され、タイヤケース17の外周面17Sが凹凸となる。

また、例えば、被覆コード部材26Bの断面形状を略矩形状とし、排出口76の幅方向の送り速度を隣接する被覆コード部材26B間に隙間が生じないように調整しながら被覆コード部材26Bを配設することにより、タイヤケース17の外周面17Sを凹凸状でなく平坦状(フラット状)とすることもできる。

【0169】

(粗化処理工程)

次に、押出機44を退避させて、ブラスト装置100をタイヤ支持部40の近傍に配置する(図15参照)。そして、ブラストガン102をタイヤケース17の外周面17Sに向け、タイヤケース17側を回転(矢印R方向)させながら、外周面17Sへ投射材104を高速度で射出する。射出された投射材104は、外周面17Sに衝突し、この外周面17Sに算術平均粗さRaが0.05mm以上となる微細な粗化凹凸96を形成する(図16参照)。なお、タイヤケース17側を回転させる代わりにブラストガン102側をタイヤケース17の周方向周りに回転させてもよい。

【0170】

このようにして、タイヤケース17の外周面17Sに微細な粗化凹凸96が形成されることで、外周面17Sが親水性となり、後述する接合剤の濡れ性が向上する。

【0171】

ここで、例えば、サンドペーパーやリュータなどを用いて、タイヤケース17の外周面17Sを粗化処理する場合、タイヤケース17の外周面17Sの凹凸の特に凹部(隙間28A)に対して、粗化処理を施すのが困難であり、作業も煩雑なものとなる。

しかし、図16に示すように、ブラストガン102から投射材104を射出することで、凹部の凹壁や凹底を粗化処理することができるため、外周面17Sをほぼ一様に粗化処理することができる。

【0172】

また、粗化処理する範囲は、タイヤ構成ゴム部材としての後述するクッションゴム29が積層される範囲と同じ、又は、クッションゴム29が積層される範囲よりも広い範囲とすることが好ましい。これにより、クッションゴム29は、全面的に粗化処理されて親密性が良好となった範囲に積層されるため、クッションゴム29とタイヤケース17との接合強度が確保される。

【0173】

算術平均粗さRaが0.05mm以上となるように外周面17Sを粗化処理し、粗化処理された外周面17Sに接合剤を介して、例えば、未加硫又は半加硫状態のクッションゴム29を積層し加硫した場合に、粗化処理により形成された粗化凹凸96の底までクッションゴム29のゴムが流れ込むことにより、タイヤケース17とクッションゴム29との間に十分なアンカー効果が発揮されて、タイヤケース17とクッションゴム29との接合強度が向上する

なお、算術平均粗さRaが0.05mm未満の場合には、粗化凹凸96が浅いため、接合剤の濡れ性が低く、十分なアンカー効果が発揮されず、タイヤケース17とクッションゴム29との接合強度が十分に確保できない。

【0174】

さらに、投射材104として、空気中で固定から気体へと気化する材料を用いた場合には、タイヤケース17の外周面17Sの粗化処理後に、投射材104が空気中で固定から気体へと気化することから、タイヤケース17の外周面17Sに投射材104が残らない。このような、投射材104を用いた場合には、タイヤケース17から投射材104を取り除くための作業を必要とせず、作業の煩雑さが改善される。

【0175】

(積層工程)

次に、粗化処理を行なったタイヤケース17の外周面17Sに接合剤を塗布する。 なお、接合剤としては、トリアジンチオール系接着剤、塩化ゴム系接着剤、フェノール系樹脂接着剤、イソシアネート系接着剤、ハロゲン化ゴム系接着剤など、特に制限はないが、クッションゴム29が加硫できる温度(90℃〜140℃)で反応することが好ましい。

【0176】

次に、接合剤が塗布された外周面17Sに未加硫状態のクッションゴム29を1周分巻き付け、そのクッションゴム29の上に例えば、ゴムセメント組成物などの接合剤を塗布し、その上に加硫済み又は半加硫状態のトレッドゴム30Aを1周分巻き付けて、生タイヤケース状態とする。

【0177】

(加硫工程)

次に生タイヤケースを加硫缶やモールドに収容して加硫する。このとき、粗化処理によってタイヤケース17の外周面17Sに形成された粗化凹凸96に未加硫のクッションゴム29が流れ込む。そして、加硫が完了すると、粗化凹凸96に流れ込んだクッションゴム29により、アンカー効果が発揮されて、タイヤケース17とクッションゴム29との接合強度が向上する。すなわち、クッションゴム29を介してタイヤケース17とトレッド30との接合強度が向上する。

【0178】

そして、タイヤケース17のビード部12に、樹脂材料よりも軟質である軟質材料からなるシール層24を、接着剤等を用いて接着すれば、タイヤ200の完成となる。

【0179】

最後に、タイヤ支持部40の径を縮小し、完成したタイヤ200をタイヤ支持部40から取り外し、内部のタイヤ内面支持リング72を曲げ変形させてタイヤ外へ取り外す。

【0180】

(作用)

本実施形態のタイヤ200では、サイド部14にインジケータ領域2Bを有する。また、インジケータ領域2Bには、ポリアミド系熱可塑性エラストマーと塩化コバルト含有材料からなる樹脂組成物によって形成されており、吸湿に応じて徐々にインジケータ領域がピンク色に発色するように構成されている。このため、インジケータ領域2B内は、経時等に伴うタイヤ200の吸湿量に連動してピンク色に発色するため、ユーザ等はインジケータ領域2Bの発色具合からタイヤ200の吸湿量(これに伴う樹脂材料の加水分解の程度)を目視で容易に判断することができ、これをタイヤ交換時期の指針等に用いることができる。

【0181】

本実施形態のタイヤ200では、タイヤケース17がポリアミド系熱可塑性エラストマーからなる熱可塑性樹脂材料によって形成されているため、耐熱性、引張弾性率、引張強度及び破断ひずみに優れ、さらに従来のゴム製のタイヤに比して構造が簡易であるため重量が軽い。このため、本実施形態のタイヤ200は、耐衝撃性に優れ、耐摩擦性および耐久性が高い。また、ポリアミド系熱可塑性エラストマーは被覆コード部材26Bに対する接着性が高い。

【0182】

本実施形態のタイヤの製造方法では、タイヤケース17とクッションゴム29及びトレッドゴム30Aとを一体化するにあたり、タイヤケース17の外周面17Sが粗化処理されていることから、アンカー効果により接合性(接着性)が向上する。また、タイヤケース17を形成する樹脂材料が投射材104の衝突により掘り起こされることから、接合剤の濡れ性が向上する。これにより、タイヤケース17の外周面17Sに接合剤が均一な塗布状態で保持され、タイヤケース17とクッションゴム29との接合強度を確保することができる。

【0183】

特に、タイヤケース17の外周面17Sに凹凸が構成されていても、凹部(隙間28A)に投射材104を衝突させることで凹部周囲(凹壁、凹底)の粗化処理がなされ、タイヤケース17とクッションゴム29との接合強度を確保することができる。

【0184】

一方、クッションゴム29がタイヤケース17の外周面17Sの粗化処理された領域内に積層されることから、タイヤケース17とクッションゴムとの接合強度を効果的に確保することができる。

【0185】

加硫工程において、クッションゴム29を加硫した場合、粗化処理によってタイヤケース17の外周面17Sに形成された粗化凹凸96にクッションゴム29が流れ込む。そして、加硫が完了すると、粗化凹凸96に流れ込んだクッションゴム29により、アンカー効果が発揮されて、タイヤケース17とクッションゴム29との接合強度が向上する。

【0186】

このような、タイヤの製造方法にて製造されたタイヤ200は、タイヤケース17とクッションゴム29との接合強度が確保される、すなわち、クッションゴム29を介してタイヤケース17とトレッド30との接合強度が確保される。これにより、走行時などにおいて、タイヤ200のタイヤケース17の外周面17Sとクッションゴム29との間の剥離が抑制される。

【0187】

また、タイヤケース17の外周部を補強コード層28が構成していることから、外周部を補強コード層28以外のもので構成しているものと比べて、耐パンク性及び耐カット性が向上する。

【0188】

また、被覆コード部材26Bを巻回して補強コード層28が形成されていることから、タイヤ200の周方向剛性が向上する。周方向剛性が向上することで、タイヤケース17のクリープ(一定の応力下でタイヤケース17の塑性変形が時間とともに増加する現象)が抑制され、且つ、タイヤ径方向内側からの空気圧に対する耐圧性が向上する。

【0189】

本実施形態では、タイヤケース17の外周面17Sに凹凸を構成したが、本発明はこれに限らず、外周面17Sを平らに形成する構成としてもよい。以下に、外周面17Sを平らに形成したタイヤケース17の変形例1について説明する。

【0190】

図を用いて第2実施形態の変形例について説明する。図17は、本変形例の実施形態のタイヤのタイヤ幅方向に沿った断面図である。図17に示すタイヤケース17は、補強コード層28が被覆用熱可塑性材料90によって形成された被覆層88によって覆われている。この被覆層88は、外周面が平坦状とされ、且つタイヤケース17の外周部を構成している。そして、被覆層88の上には、接合剤を介してクッションゴム29及びトレッド30が形成されている。なお、タイヤケース17の外周面17Sは粗化処理が施されている。

【0191】

次にタイヤケース17の変形例1の製造方法について説明する。図18は、本変形例のタイヤケースのクラウン部に巻回され且つ接合された被覆コード部材を被覆用熱可塑性材料で覆う動作を説明するための説明図である。上述した手順でタイヤケース17に補強コード層28を形成した後、図18に示すように、ノズル46を大口径のノズル86に交換した押出機44から、溶融又は軟化状態の被覆用熱可塑性材料90を補強コード層28の上に吐出して被覆層88を形成する。このとき、被覆層88の表面(外周面)が平坦となるように、ローラ48などで均すことが好ましい。なお、押出機44を用いずに、図20に示すように溶着シート92の接合面側を熱風装置98の吹出口99から吹き出る熱風などで加熱し溶融又は軟化状態にして、補強コード層28の表面(外周面)に貼り付けて被覆層88を形成してもよい。図20は、本変形例において、タイヤケースのクラウン部に巻回され且つ接合された被覆コード部材を溶着シートで覆う動作を説明するための説明図である。

【0192】

そして、被覆層88が冷却固化した後は、図19に示すように、タイヤケース17の外周面17S(被覆層88の外周面を含む)に向けてブラスト装置100のブラストガン102から投射材104を射出して、外周面17Sに微細な粗化凹凸96を形成する粗化処理を行なう。図19は、本変形例において、タイヤケースの外周面に粗化処理を行なっている状態を示す斜視図である。タイヤケース17の外周面17Sを粗化処理した後、この外周面17Sに接合剤を塗布し、その上にクッションゴム29、トレッドゴム30Aを順次積層し、加硫する。

【0193】

なお、本変形例では、タイヤケース17の補強コード層28を被覆層88で覆うことで、タイヤケース17の外周面17Sを平坦状とする構成としたが、本発明はこの構成に限らず、タイヤケース17の樹脂材料を熱可塑性材料としてクラウン部16の外周面に加熱したコード部材26Aを押し付け、熱可塑性材料を溶かしながら埋設して補強コード層28を形成し、補強コード層28の上に上述の被覆層88を形成してタイヤケース17の外周面17Sを平坦状とする構成としてもよい。なお、クラウン部16に予め溝を形成しておき、この溝にコード部材26Aを嵌め込む構成とすれば、コード部材26Aの加熱を省略することができる。

【0194】

上述の第2実施形態では、タイヤーケース半体17A(ケース分割体)を接合してタイヤケース17を形成する構成としたが、本発明はこの構成に限らず、金型などを用いてタイヤケース17を一体的に形成してもよい。

【0195】

第2実施形態のタイヤ200は、ビード部12をリム20に装着することで、タイヤ200とリム20との間で空気室を形成する、所謂チューブレスタイヤであるが、本発明はこの構成に限定されず、タイヤ200は、例えば、完全なチューブ形状であってもよい。

【0196】

第2実施形態では、タイヤケース17とトレッド30との間にクッションゴム29を配置したが、本発明はこれに限らず、クッションゴム29を配置しない構成としてもよい。

【0197】

また、第2実施形態では、被覆コード部材26Bをクラウン部16へ螺旋状に巻回する構成としたが、本発明はこれに限らず、被覆コード部材26Bが幅方向で不連続となるように巻回する構成としてもよい。

【0198】

第2実施形態では、被覆コード部材26Bを形成する被覆用樹脂材料27を熱可塑性材料とし、この被覆用樹脂材料27を加熱することにより溶融又は軟化状態にしてクラウン部16の外周面に被覆コード部材26Bを溶着する構成としているが、本発明はこの構成に限定されず、被覆用樹脂材料27を加熱せずに接着剤などを用いてクラウン部16の外周面に被覆コード部材26Bを接着する構成としてもよい。

また、被覆コード部材26Bを形成する被覆用樹脂材料27を熱硬化性樹脂とし、被覆コード部材26Bを加熱せずに接着剤などを用いてクラウン部16の外周面に接着する構成としてもよい。

さらに、被覆コード部材26Bを形成する被覆用樹脂材料27を熱硬化性樹脂とし、タイヤケース17を熱可塑性樹脂材料で形成する構成としてもよい。この場合には、被覆コード部材26Bをクラウン部16の外周面に接着剤などを用いて接着してもよく、タイヤケース17の被覆コード部材26Bが配設される部位を加熱して溶融又は軟化状態にして被覆コード部材26Bをクラウン部16の外周面に溶着してもよい。

またさらに、被覆コード部材26Bを形成する被覆用樹脂材料27を熱可塑性材料とし、タイヤケース17を熱可塑性樹脂材料で形成する構成としてもよい。この場合には、被覆コード部材26Bをクラウン部16の外周面に接着剤などを用いて接着してもよく、タイヤケース17の被覆コード部材26Bが配設される部位を加熱して溶融又は軟化状態としつつ、被覆用樹脂材料27を加熱し溶融又は軟化状態にして被覆コード部材26Bをクラウン部16の外周面に溶着してもよい。なお、タイヤケース17及び被覆コード部材26Bの両者を加熱して溶融又は軟化状態にした場合、両者が良く混ざり合うため接合強度が向上する。また、タイヤケース17を形成する樹脂材料、及び被覆コード部材26Bを形成する被覆用樹脂材料27をともに熱可塑性材料とする場合には、同種の熱可塑性材料、特に同一の熱可塑性材料とすることが好ましい。

そして、例えば、コード部材26Aを加硫済みのゴムで被覆したゴム被覆コード(補強コード部材の一例)を樹脂材料で構成されたタイヤケース17のクラウン部16の外周面に巻回して補強層を構成してもよい。この場合には、前記したように、ゴム被覆コードをクラウン部16の外周面に溶着又は接着してもよい。

【0199】

またさらに、タイヤ200を製造するための順序は、第2実施形態の順序に限らず、適宜変更してもよい。

以上、実施形態を挙げて本発明の実施の形態を説明したが、これらの実施形態は一例であり、要旨を逸脱しない範囲内で種々変更して実施できる。また、本発明の権利範囲がこれらの実施形態に限定されないことは言うまでもない。

【0200】

更に、本発明の具体的な態様について第1実施形態及び第2実施形態を用いて説明したが本発明は上述の態様に限定されるものではない。

【符号の説明】

【0201】

2A〜2C インジケータ領域

6 マイクロカプセル

8 発色剤

10,200 タイヤ

12 ビード部

16 クラウン部(外周部)

18 ビードコア

20 リム

21 ビードシート

22 リムフランジ

17 タイヤケース(タイヤ骨格体)

24 シール層(シール部)

26 補強コード(補強コード部材)

26A コード部材(補強コード部材)

28 補強コード層

30 トレッド

D 補強コードの直径(補強コード部材の直径)

L 補強コードの埋設量(補強コード部材の埋設量)

【技術分野】

【0001】

本発明は、リムに装着されるタイヤにかかり、特に、少なくとも一部が樹脂材料で形成されたタイヤに関する。

【背景技術】

【0002】

従来、乗用車等の車両には、ゴム、有機繊維材料、スチール部材などから構成された空気入りタイヤが用いられている。

近年では、軽量化や、成形の容易さ、リサイクルのしやすさから、樹脂材料、特に熱可塑性樹脂や熱可塑性エラストマーなどをタイヤ材料として用いることが検討されている。

例えば、特許文献1及び特許文献2には、熱可塑性の高分子材料を用いて成形された空気入りタイヤが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−104008号公報

【特許文献2】特開平03−143701号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

熱可塑性の高分子材料を用いたタイヤは、ゴム製の従来タイヤと比べて、製造が容易で且つ低コストである。しかし、一般的に、タイヤ骨格体を形成する熱可塑性高分子材料には、紫外線や湿度等に対する外部環境からの影響によって性質が変動しやすいものがある。このため、耐湿性や耐光性などの外部環境下に対する耐候性の重要度が、従来のタイヤを形成するゴムに比して大きい。特に、タイヤ骨格体が均一な熱可塑性高分子材料で形成されている場合、例えば、雨水や泥水などの水分が接している状況下でタイヤを酷使したなどの場合、水分とタイヤ骨格体を形成する熱可塑性高分子材料とが反応して、該熱可塑性高分子が加水分解を生じるといった状況が想定される。また、紫外線によってタイヤ骨格体を形成する熱可塑性高分子材料が劣化し小さなクラックが生じたり、外部の塩分によってタイヤ骨格体に所謂ソルベントクラックと呼ばれる小さなクラックが生じることも想定される。これらの加水分解や小さなクラックの発生によって直ちにタイヤ自体の性能が急激に劣化するものではないが、これらの発生程度を一つの指針としてタイヤを交換することが望まれる。しかし、上述のようなタイヤ材料の性質変化や小さなクラック等は肉眼では判別し難いという難点がある。このため、熱可塑性高分子材料を用いたタイヤには、耐候性についてタイヤの状況をユーザなどが容易に確認でき、的確なタイヤ交換時期を判別できるような手段を設けることが望まれる。

【0005】

本発明は、前記問題を解決すべく成されたもので、樹脂材料を用いて形成され、且つタイヤ骨格体を形成する樹脂材料の状況を視覚的に確認可能なタイヤを提供することが目的である。

【課題を解決するための手段】

【0006】

(1)本発明のタイヤは、樹脂材料で形成された環状のタイヤ骨格体を有し、前記タイヤ骨格体の少なくとも一部に前記タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域が設けられる。

【0007】

本発明のタイヤは、樹脂材料で形成された環状のタイヤ骨格体を有する。ここで、「樹脂」とは、熱可塑性樹脂(熱可塑性エラストマーを含む)及び熱硬化性樹脂を含む概念であり、加硫ゴムは含まない。本発明のタイヤは、タイヤ骨格体が樹脂材料で形成されているため、従来のゴム製タイヤで必須工程であった加硫工程を必須とせず、例えば、射出成形等でタイヤ骨格体を成形することができる。このため、製造工程の簡素化、時間短縮及びコストダウンなどを図ることができる。また、樹脂材料を用いて形成されたタイヤ骨格体は、一般に従来のゴム製タイヤに比してタイヤ骨格体の構造が簡易であるため重量が軽いという利点がある。このため、タイヤの耐摩耗性や転がり抵抗を向上させることができる。

【0008】

また、本発明のタイヤは、タイヤ骨格体に、該タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域が設けられる。ここで「タイヤ骨格体の周辺環境からの化学的又は物理的影響」とは、タイヤ骨格体が受けうる周辺環境からの化学的又は物理的な影響を意味する。前記タイヤ骨格体が受けうる周辺環境からの化学的な影響としては、例えば、紫外線、水分、塩分、薬品(酸、アルカリ、油、各種溶剤)等の要因から受けうる化学反応による影響が挙げられる。また、前記タイヤ骨格体が受けうる物理的な影響とは、タイヤ外部からの物理的衝撃による影響等が挙げられる。

【0009】

更に、「インジケータ領域がタイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化する」とは、前記インジケータ領域が、前記「タイヤ骨格体の周辺環境からの化学的又は物理的影響」を直接的に受け取る又は間接的にタイヤ骨格体から受け取ることで、視覚的にその外見を変化させることを意味する。「視覚的に外見を変化させる」とは、例えば、発色によりインジケータ領域の色(色相、彩度、明度、濃度等)を変化させたり、インジケータ領域の形状を変化させることを意味する。

【0010】

このように、前記インジケータ領域は、タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化することから、タイヤが周辺環境から受けた化学的又は物理的影響を視覚的に表すことができる。このため、タイヤの劣化状態などの状況をタイヤ外部から視覚的に判断することができる。

【0011】

(2)本発明のタイヤは、前記インジケータ領域が、前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化するように構成することができる。

【0012】

ここで、「タイヤ骨格体の化学的又は物理的変化」とは、上述のタイヤ骨格体の周辺環境からの化学的又は物理的影響によってタイヤ骨格体自体が化学的又は物理的に変化することを意味する。前記タイヤ骨格体の化学的変化としては、例えば、加水分解によるタイヤ骨格体の樹脂の性質変化(劣化)や、紫外線による前記樹脂の性質変化(劣化)が挙げられる。また、タイヤ骨格体の物理的変化としては、例えば、タイヤ骨格体中のクラック(ひび割れ)等が挙げられる。

【0013】

また、「インジケータ領域が、前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化する」とは、前記インジケータ領域が、前記「前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化」をタイヤ骨格体から受け取ることで、上述のように視覚的にその外見を変化させることを意味する。

【0014】

このように、前記インジケータ領域を前記タイヤ骨格体の化学的又は物理的変化に応じて視覚的に変化するように構成することで、タイヤ骨格体自体の化学的又は物理的変化の状況をタイヤ外部から視覚的に確認することができる。

【0015】

(3)本発明のタイヤは、前記インジケータ領域が、発色手段によって視覚的に変化するように構成することができる。

【0016】

前記インジケータ領域に発色手段を用いることで、インジケータ領域を色覚的に変化(例えば、色相、彩度、明度を変化)させることができる。これにより、タイヤ骨格体を形成する樹脂材料の状況を色の違いによって容易に外部から確認することができる。

【0017】

(4)本発明のタイヤは、前記発色手段として、塩化コバルト又は発色剤含有カプセルを用いることができる。

【0018】

(5)本発明のタイヤは、前記樹脂材料が、熱可塑性樹脂を含むように構成することができる。ここで、「熱可塑性樹脂」は、熱可塑性を有する樹脂を意味し、従来の天然ゴムや合成ゴム等の加硫ゴムは含まれない。

【0019】

(6)本発明のタイヤは、前記樹脂材料が、熱可塑性エラストマーを含むように構成することができる。ここで、「熱可塑性エラストマー」とは、結晶性で融点の高いハードセグメント若しくは高い凝集力のハードセグメントを構成するポリマーと非晶性でガラス転移温度の低いソフトセグメントを構成するポリマーとを有する共重合体からなる熱可塑性樹脂を意味する。

【発明の効果】

【0020】

以上説明したように、本発明によれば、樹脂材料を用いて形成され、且つ、タイヤ骨格体を形成する樹脂材料の状況を視覚的に確認可能なタイヤを提供することができる。

【図面の簡単な説明】

【0021】

【図1】インジケータ領域の態様を示す説明図である。

【図2】インジケータ領域の態様を示す別の説明図である。

【図3】インジケータ領域の態様を示す別の説明図である。

【図4】インジケータ領域の発色機構を説明するための説明図である。

【図5】(A)は本発明の一実施形態に係るタイヤの一部の断面を示す斜視図であり、(B)は、リムに装着したビード部の断面図である。

【図6】第1実施形態のタイヤのタイヤケースのクラウン部に補強コードが埋設された状態を示すタイヤ回転軸に沿った断面図である。

【図7】成形機のタイヤ支持部にタイヤ半体をセットする動作を説明するための説明図である。

【図8】(A)成形機のタイヤ支持部のシリンダロッドの突出量が最も小さい状態を示めす斜視図である。(B)成形機のタイヤ支持部のシリンダロッドの突出量が最も大きい状態を示めす斜視図である。

【図9】押出機を用いてタイヤ半体の接合部に溶接用熱可塑性樹脂材料を付着させる動作を説明するための説明図である。

【図10】コード加熱装置、及びローラ類を用いてタイヤケースのクラウン部に補強コードを埋設する動作を説明するための説明図である。

【図11】タイヤ半体、及び、タイヤ内面支持リングを支持したタイヤ支持部の斜視図である。

【図12】その他の実施形態のタイヤの製造方法において、補強コードが埋設される部分を温風装置で加熱する動作を説明するための説明図である。

【図13】(A)は本発明の一実施形態に係るタイヤのタイヤ幅方向に沿った断面図である。(B)はタイヤにリムを嵌合させた状態のビード部のタイヤ幅方向に沿った断面の拡大図である。

【図14】第2実施形態のタイヤの補強層の周囲を示すタイヤ幅方向に沿った断面図である。

【図15】ブラスト装置を用いてタイヤケースの外周面に粗化処理を行なっている状態を示す斜視図である。

【図16】粗化処理を行なっているタイヤケースの外周面を拡大した拡大図である。

【図17】その他の実施形態のタイヤのタイヤ幅方向に沿った断面図である。

【図18】その他の実施形態のタイヤケースのクラウン部に巻回され且つ接合された被覆コード部材を被覆用熱可塑性樹脂材料で覆う動作を説明するための説明図である。

【図19】その他の実施形態のタイヤケースの外周面に粗化処理を行なっている状態を示す斜視図である。

【図20】その他の実施形態のタイヤケースのクラウン部に巻回され且つ接合された被覆コード部材を溶着シートで覆う動作を説明するための説明図である。

【発明を実施するための形態】

【0022】

上述のように、本発明のタイヤは、樹脂材料で形成された環状のタイヤ骨格体を有し、前記タイヤ骨格体の少なくとも一部に前記タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化するインジケータ領域が設けられる。

以下、前記インジケータ領域及びその態様、並びに、本発明におけるタイヤ骨格体を構成する樹脂材料について説明し、続いて本発明のタイヤの具体的な実施形態について図を用いて説明する。

【0023】

[インジケータ領域]

まず、インジケータ領域の機能について説明する。前記インジケータ領域は、タイヤ骨格体の周辺環境からの化学的又は物理的影響に応じて視覚的に変化する。上述のように、「タイヤ骨格体の周辺環境からの化学的又は物理的影響」とは、タイヤ骨格体が受けうる周辺環境からの化学的又は物理的な影響を意味する。また、前記タイヤ骨格体が受けうる周辺環境からの化学的な影響としては、例えば、紫外線、水分、塩分、薬品(酸、アルカリ、油、各種溶剤)等の要因から受けうる化学反応による影響が挙げられる。更に、前記タイヤ骨格体が受けうる物理的な影響とは、タイヤ外部からの物理的衝撃による影響等が挙げられる。

【0024】

前記インジケータ領域は、前記「タイヤ骨格体の周辺環境からの化学的又は物理的影響」を直接的に受け取る又は間接的にタイヤ骨格体から受け取ることで、視覚的にその外見を変化させる。ここで、「視覚的に外見を変化させる」とは、例えば、発色によりインジケータ領域の色(色相、彩度、明度、濃度等)を変化させたり、インジケータ領域の形状を変化させることを意味する。

【0025】

後述するように前記インジケータ領域は、タイヤ骨格体を形成する樹脂材料の外周面にインジケータ領域を構成する材料を塗布や接着によって付与したり、タイヤ骨格体の一部又は全部にインジケータ領域を構成する材料を混合して形成することができる。

【0026】

インジケータ領域が直接的にタイヤ骨格体の周辺環境からの化学的又は物理的影響を受け取る場合とは、タイヤ骨格体の周辺環境からの化学的又は物理的影響を、インジケータ領域を構成する材料が直接受け取ることによってインジケータ領域が視覚的に変化するように構成されている場合を意味する。

【0027】

具体的には、例えば、タイヤの吸湿度合いを前記インジケータ領域で視認可能なように構成する場合、吸湿によって色が変化する発色手段(例えば、塩化コバルトなど)を、タイヤ骨格体を形成する樹脂材料に混合したり、該樹脂材料と同様の樹脂材料と前記発色手段とを含む樹脂組成物をタイヤ表面に塗布又は付与してインジケータ領域を形成することができる。例えば、塩化コバルト(II)は、配位水が失われている場合、無水物となり青色を呈するが、吸湿によってピンク色を呈する。

この場合、インジケータ領域を構成する発色手段(塩化コバルト)は、タイヤ骨格体中の水分、即ち、タイヤ骨格体の周辺環境からの化学的影響を直接受け取ることによって色が青色からピンク色に変化するため、視覚的にインジケータ領域を変化させることとなる。

【0028】

また、タイヤがどの程度紫外線を浴びているかを前記インジケータ領域で視認可能なように構成する場合、紫外線の照射によって性質が変化する発色手段(例えば、発色剤を含有した紫外線硬化型カプセル)などを、タイヤ骨格体を形成する樹脂材料に混合したり、タイヤ表面に塗布又は接着させてインジケータ領域を形成することができる。前記紫外線硬化型カプセルを用いた場合、例えば、紫外線硬化型カプセルは一定量の紫外線を吸収するとカプセル壁が硬化する。カプセル壁が硬化すると、外部からの衝撃によりカプセル壁が破壊されやすくなる。このため、一定量以上の紫外線を前記紫外線硬化型カプセルが吸収すると、カプセル壁が破壊されやすくなり、内包されていた発色剤が流出する。この発色剤の流出によってインジケータ領域の色を変化させることができる。この場合、インジケータ領域を構成する発色手段(発色剤含有紫外線硬化型カプセル)は、タイヤ骨格体が受けた紫外線と同量の紫外線、即ち、タイヤ骨格体の周辺環境からの化学的影響を直接受け取ることによって、視覚的にインジケータ領域を変化させることとなる。

【0029】

一方、インジケータ領域が間接的にタイヤ骨格体からタイヤ骨格体の周辺環境からの化学的又は物理的影響を受け取る場合とは、インジケータ領域を構成する材料が、周辺環境からの化学的又は物理的影響によるタイヤ骨格体の化学的又は物理的変化に応じて、視覚的に変化するように構成されている場合を意味する。即ち、上述の周辺環境からの化学的又は物理的影響によってタイヤ骨格体自体が化学的に変化(例えば、加水分解によるタイヤ骨格体の樹脂の性質変化(劣化)や、紫外線による前記樹脂の性質変化)又は物理的に変化(例えば、クラック(ひび割れ))に応じて、インジケータ領域を構成する材料の外見が変化するように、インジケータ領域を構成することができる。

【0030】

具体的には、タイヤ骨格体のクラックの発生度合いを前記インジケータ領域で視認可能なように構成する場合、発色手段として発色剤含有カプセルを用いることができる。この場合、例えば、前記発色剤含有カプセルを、タイヤ骨格体を形成する樹脂材料に混合したり、発色剤含有カプセルをタイヤ表面に塗布又は添付してインジケータ領域を形成することができる。

この際、タイヤ骨格体のインジケータ領域内にクラックが生じると、当該クラックによって発色剤含有カプセルが破壊され、内部の発色剤が流出する。この発色剤の流出によってインジケータ領域の色を変化させることができる。このため、タイヤ骨格体のクラックの発生状況を、インジケータ領域を通じてタイヤ外部から視覚的に確認することができる。即ち、インジケータ領域を構成する材料(発色剤含有カプセル)は、タイヤ骨格体の周辺環境からの化学的又は物理的影響を、クラックというタイヤ骨格体の物理的変化として間接的に受け取ることによって、インジケータ領域を視覚的に変化させることとなる。

【0031】

次に、インジケータ領域の態様について図を用いて説明する。図1〜3はインジケータ領域の態様を示す説明図である。本発明においてインジケータ領域の形状、位置、大きさは特に限定されない。例えば、図1に示すように、タイヤケース半体17Aの周方向に沿って連続的にインジケータ領域2Aを設けることができる。また、図2に示すように、タイヤケース半体17Aの側面の一部にインジケータ領域2Bを形成してもよい。更に、図3に示すように、タイヤケース半体17Aの側面全てがインジケータ領域2Cとなるように構成してもよい。これらの場合、例えば、タイヤケース半体17Aの吸湿の度合い、紫外線吸収量又はタイヤケース半体17A内のクラックの発生に応じて、インジケータ領域2A〜2C内の色が例えば黒から黄色、又は、青から赤へなどに変化する。これらインジケータ領域の変化の度合いをどの程度の基準で判断するかは、所望の態様によって変動するが、例えば、インジケータ領域2B内の色が黄色に変化し、その色の濃度が濃くなった場合がタイヤ交換時期であるとのように任意に設定することができる。

【0032】

インジケータ領域の形成方法についても特に限定はなく種々の方法を用いることができる。例えば、タイヤケース半体17Aを構成する樹脂材料中にタイヤケースの物理的変化等に応じて視覚的に変化する発色手段を混合したものを用意し、樹脂材料を用いてタイヤケースを射出成形する際に前記発色手段を混合した樹脂材料を併せて射出し、図1や図3に示すようなインジケータ領域のパターンが表面に形成されるようにタイヤケース半体17Aを形成してもよい。

【0033】

また、前記発色手段を単一で、又は、タイヤケースを構成する樹脂材料と混合した樹脂組成物を別途調製し、これを図1〜3に示されるようなパターン状に塗布することによってインジケータ領域をタイヤケース半体17Aに形成することもできる。更に、前記樹脂組成物等をフィルム状に加工し、図1〜3に示すようなパターン状に前記樹脂組成物をタイヤケース半体17Aに貼附してインジケータ領域を形成してもよい。

【0034】

図1に示すようにインジケータ領域をタイヤケース半体17Aの周方向に連続的に形成する際などに、例えば、タイヤケースのクラックの発生程度をインジケータ領域によって視認できる構成とする場合には、タイヤケースの一番屈曲している領域等クラックの発生しやすい領域に前記インジケータ領域を形成するのが好ましい。

尚、インジケータ領域は、パターン状に形成される必要はなく、発色手段を混合(分散)した樹脂材料を用いてタイヤ骨格体を形成し、タイヤ骨格体の全面にインジケータ領域が設けられている態様とすることもできる。

【0035】

次に、インジケータ領域の構成について説明する。前記インジケータ領域は、タイヤ骨格体の周辺環境からの化学的又は物理的影響、或いは、タイヤ骨格体の化学的又は物理的変化に応じて、視覚的にその外見を変化させるように構成される。即ち、インジケータ領域は、これら要因に応じて、発色によりインジケータ領域の色(色相、彩度、明度、濃度等)を変化させたり、インジケータ領域の形状を変化させるように構成することができる。発色によってインジケータ領域の色を変化させる場合には、上述のように発色手段を用いることができる。また、インジケータ領域の形状を変化させる場合には、例えば、空気中の水分によって硬化する樹脂を内包するマイクロカプセルを用いることができる。この場合、例えば、タイヤ骨格体のクラックによってマイクロカプセルが破壊され前記硬化性の樹脂がタイヤ表面にまで流出すると、インジケータ領域内において硬化し、微少な隆起を形成するように構成することができる。

【0036】

前記発色手段としては、例えば、水分、紫外線、塩分、薬品(酸、アルカリ、油、各種溶剤)の吸収によって色(彩度、明度、色相)が変化する材料や、衝撃や亀裂によって発色剤が流出する発色剤含有カプセル、または、発色剤を内包した紫外線硬化型カプセル等を用いることができる。

【0037】

前記水分、紫外線、塩分、薬品(酸、アルカリ、油、各種溶剤)の吸収によって色が変化する材料としては、特に限定されるものではないが、例えば、水濡れ検出材料等に用いられている各種化合物などが挙げられ、具体的には塩化コバルトなどが挙げられる。前記化合物は、例えば、タイヤ骨格体を形成する樹脂材料と混合して用いることができる。具体的には、タイヤ骨格体の全体に前記塩化コバルト等を混合させたり、タイヤ骨格体の一部にこれら化合物を含む領域を形成したり、別途タイヤ骨格体を形成する樹脂材料とこれら化合物とを混合した樹脂組成物を調製して塗布したり、前記樹脂組成物からなるフィルムをタイヤ骨格体に貼附させることができる。また、前記化合物は、不可逆的反応を起こす態様で用いられることが好ましい。

【0038】

上述のようにタイヤ骨格体の吸湿による加水分解の程度をインジケータ領域によって視認できる構成とする場合には、塩化コバルトを用いることができる。塩化コバルトを、タイヤ骨格体を形成する樹脂材料に混合して用いる場合、視認性を向上させる観点から、インジケータ領域内のタイヤ骨格体を形成する樹脂材料の総量に対して、好ましくは1質量%程度、更に好ましくは0.5質量%程度の塩化コバルトを混合させることが好ましい。また、塩化コバルトをタイヤ骨格体に塗布したり、フィルム状にして別途タイヤ骨格体に貼附する場合、塩化コバルトを単独で用いてもよいが、タイヤ骨格体を構成する樹脂材料と同種又は別の種類の樹脂と塩化コバルトとを含む樹脂組成物を用いるのが好ましく、前記樹脂材料と同種の樹脂と塩化コバルトとを含む樹脂材料を用いるのが特に好ましい。

但し、上記塩化コバルトの含有量は、タイヤ骨格体が吸湿によって加水分解し劣化した程度が確認できるように決定されるのが好ましい。このため、例えば、タイヤ骨格体を形成する樹脂材料の加水分解率が一定の閾値値以上になると推測される程度の吸湿がなされた際にインジケータ領域の色が変化するように設定したり、加水分解量(吸湿量)に応じてインジケータ領域内の色濃度が徐々に変化する(例えば濃くなるように)ように構成することができる。

【0039】

また、前記塩化コバルトは、不可逆反応を起こす態様で用いられるのが好ましい。前記塩化コバルトとしては、例えば、公知の水濡れ検出シール等に利用されているものを適宜選定して用いることができる。また、前記塩化コバルトとしては、市販品を利用でき、例えば、豊田化工(株)製「ペーパーインジケータ」等を用いてもよい。

【0040】

一方、上述のようにタイヤ骨格体のクラックの発生の程度をインジケータ領域によって視認できる構成とする場合には、カプセル壁の亀裂によって内包された発色剤が流出するような発色剤含有カプセルを用いることができる。前記発色剤含有カプセルとしては、タイヤ骨格体に生じた亀裂の進展によってカプセル壁が破壊され、タイヤ骨格体の成形時に壊れることがない程度の強度を有しているカプセルであれば特に限定なく用いることができる。特にカプセル壁を構成する材質は問われないが、例えば、ガラス(ケイ素化合物)や熱硬化性樹脂(エポキシ樹脂、フェノール樹脂)等を使用することができる。前記発色剤は、視認性の観点から、タイヤ骨格体とは別の色を用いることが好ましい。例えば、タイヤ骨格体が黒で形成されている場合には、黒以外の白、赤、青、黄、緑等が好ましいが、黒地に目立つ色であれば特に限定はない。また、蛍光色等も用いることができる。また、発色剤は、カプセル壁が破壊された際に流出するものであれば、公知の染料や顔料分散物等の液体を用いることができる。また、発色剤は固体(例えば、粉体)であってもよく、タイヤ加流時の温度によって変質(固化、高粘度化)し難いものが好ましい。前記発色剤としては、例えば、ケミテック社製の「ピカリコ」等を用いることができる。

【0041】

前記発色剤含有カプセルの大きさは特に限定はないが、例えば、1mm以下のものを用いるのが好ましい。また、発色剤含有カプセルの含有量は、タイヤ骨格体に亀裂が生じた場合に発色剤がタイヤ外表面に確実に流出し、且つ、タイヤの強度を低下させない範囲であれば特に限定はない。また、前記発色剤含有カプセルをタイヤ骨格体に塗布したり、フィルム状にして別途タイヤ骨格体に貼附する場合、発色剤含有カプセルを単独で用いてもよいが、タイヤ骨格体を構成する樹脂材料と同種又は別の種類の樹脂と発色剤含有カプセルとを含む樹脂組成物を用いるのが好ましく、前記樹脂材料と同種の樹脂と発色剤含有カプセルとを含む樹脂材料を用いるのが特に好ましい。

【0042】

前記発色剤含有カプセルの作製は公知の方法を適宜採用することができる。また、前記発色剤含有カプセルは市販品のものを利用することができる。

【0043】

上述のようにタイヤ骨格体を構成する樹脂材料の紫外線による劣化具合をインジケータ領域によって視認できる構成とする場合には、紫外線の吸収によってカプセル壁が硬化して耐衝撃性が弱まるようなカプセル壁を有し、カプセル壁の亀裂によって内包された発色剤が流出するような発色剤含有紫外線硬化型カプセルを用いることができる。前記発色剤含有カプセルとしては、タイヤ骨格体に生じた亀裂の進展によってカプセル壁が破壊され、タイヤ骨格体の成形時に壊れることがない程度の強度を有しているカプセルであれば特に限定なく用いることができる。特にカプセル壁を構成する紫外線硬化性を有するものであれば使用することができる。前記発色剤は、前記発色剤含有カプセルと同様のものを用いることができる。

【0044】

また、前記発色剤含有紫外線硬化型カプセルの大きさは特に限定はないが、例えば、1mm以下のものを用いるのが好ましい。また、発色剤含有紫外線硬化型カプセルの含有量は、タイヤ骨格体に亀裂が生じた場合に発色剤がタイヤ外表面に確実に流出し、且つ、タイヤの強度を低下させない範囲であれば限定はない。また、前記発色剤含有紫外線硬化型カプセルをタイヤ骨格体に塗布したり、フィルム状にして別途タイヤ骨格体に貼附する場合、発色剤含有カプセルを単独で用いてもよいが、タイヤ骨格体を構成する樹脂材料と同種又は別の種類の樹脂と発色剤含有紫外線硬化型カプセルとを含む樹脂組成物を用いるのが好ましく、前記樹脂材料と同種の樹脂と発色剤含有紫外線硬化型カプセルとを含む樹脂材料を用いるのが特に好ましい。

【0045】

前記発色剤含有紫外線硬化型カプセルの作製は公知の方法を適宜採用することができる。また、前記発色剤含有紫外線硬化型カプセルは、市販品を利用できる。

【0046】

次に、発色剤含有カプセルを用い、クラックの発生によって領域内の色が変化するにように構成されたインジケータ領域の発色機構の一例について図を用いて説明する。図4は、インジケータ領域の発色機構を説明するための説明図である。

【0047】

図4においては、タイヤケース17にはその側面に図3で示すようなインジケータ領域2Cが設けられている。また、タイヤケース17の内部には発色剤層4が埋設されている。発色剤層4はタイヤケース17の周方向に沿って連続的に設けられており、発色剤8(例えば、黄色の発色剤)を内包するマイクロカプセル6が無数に分散されている。発色剤層4は、例えば、タイヤケース17を射出成形により形成する際に、タイヤケース17を構成する樹脂材料にマイクロカプセル6を分散させた樹脂組成物を射出して、発色剤層4がタイヤケース17に一体的に埋設されるように成形することができる。

【0048】

図4に示すように、タイヤケース17にクラック5が生じると、その進展に伴ってクラック5内のマイクロカプセル6が破壊される。マイクロカプセル6が破壊されると内包されていた発色剤8がカプセル外に流出する。次いで、カプセル外に流出した発色剤8は、クラック5を介してタイヤケース17の側面の外表面にまで流出される。発色剤8が流出したタイヤケース17の外表面はインジケータ領域2Cを形成している。このため、クラックの発生によって発色剤8がタイヤケース17外表面に流出することで、インジケータ領域2C内を黄色に変化させることができる。これにより、ユーザ等はタイヤケース17内のクラックの発生を視覚的に容易に確認することができる。

【0049】

[樹脂材料]

次に、タイヤ骨格体を形成する樹脂材料について説明する。ここで、「樹脂」とは、熱可塑性樹脂(熱可塑性エラストマーを含む)及び熱硬化性樹脂を含む概念であり、加硫ゴムは含まない。

前記熱硬化性樹脂としては、例えば、フェノール樹脂、ユリア樹脂、メラミン樹脂、エポキシ樹脂、ポリアミド樹脂、ポリエステル樹脂等が挙げられる。

前記熱可塑性樹脂としては、例えば、ウレタン樹脂、オレフィン樹脂、塩化ビニル樹脂、ポリアミド樹脂、ポリエステル樹脂等が挙げられる。

【0050】

前記熱可塑性エラストマーは、一般に、結晶性で融点の高いハードセグメント若しくは高い凝集力のハードセグメントを構成するポリマーと非晶性でガラス転移温度の低いソフトセグメントを構成するポリマーとを有する共重合体からなる熱可塑性樹脂材料を意味する。前記熱可塑性エラストマーとしては、例えば、JIS K6418:2007に規定されるポリアミド系熱可塑性エラストマー(TPA)、ポリエステル系熱可塑性エラストマー(TPC)、ポリオレフィン系熱可塑性エラストマー(TPO)、ポリスチレン系熱可塑性エラストマー(TPS)、ポリウレタン系熱可塑性エラストマー(TPU)、熱可塑性ゴム架橋体(TPV)、若しくはその他の熱可塑性エラストマー(TPZ)等が挙げられる。なお、走行時に必要とされる弾性と製造時の成形性等を考慮すると前記タイヤ骨格体は、前記樹脂材料として、熱可塑性樹脂を用いるのが好ましく、熱可塑性エラストマーを用いることが更に好ましい。

また、以下樹脂材料において同種とは、エステル系同士、スチレン系同士などの形態を指す。

【0051】

−ポリアミド系熱可塑性エラストマー−

前記ポリアミド系熱可塑性エラストマーとは、結晶性で融点の高いハードセグメントを構成するポリマーと非晶性でガラス転移温度の低いソフトセグメントを構成するポリマーとを有する共重合体からなる熱可塑性樹脂材料であって、ハードセグメントを構成するポリマーの主鎖にアミド結合(−CONH−)を有するものを意味する。ポリアミド系熱可塑性エラストマーとしては、例えば、JIS K6418:2007に規定されるアミド系熱可塑性エラストマー(TPA)等や、特開2004−346273号公報に記載のポリアミド系エラストマー等を挙げることができる。

【0052】

前記ポリアミド系熱可塑性エラストマーは、少なくともポリアミドが結晶性で融点の高いハードセグメントを構成し、他のポリマー(例えば、ポリエステルまたはポリエーテル等)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。また、ポリアミド系熱可塑性エラストマーはハードセグメントおよびソフトセグメントの他に、ジカルボン酸等の鎖長延長剤を用いてもよい。前記ハードセグメントを形成するポリアミドとしては、例えば、下記一般式(1)または一般式(2)で表されるモノマーによって生成されるポリアミドを挙げることができる。

【0053】

一般式(1)

【化1】

[一般式(1)中、R1は、炭素数2〜20の炭化水素の分子鎖、または、炭素数2〜20のアルキレン基を表す。]

【0054】

一般式(2)

【化2】

[一般式(2)中、R2は、炭素数3〜20の炭化水素の分子鎖、または、炭素数3〜20のアルキレン基を表す。]

【0055】

一般式(1)中、R1としては、炭素数3〜18の炭化水素の分子鎖または炭素数3〜18のアルキレン基が好ましく、炭素数4〜15の炭化水素の分子鎖または炭素数4〜15のアルキレン基が更に好ましく、炭素数10〜15の炭化水素の分子鎖または炭素数10〜15のアルキレン基が特に好ましい。また、一般式(2)中、R2としては、炭素数3〜18の炭化水素の分子鎖または炭素数3〜18のアルキレン基が好ましく、炭素数4〜15の炭化水素の分子鎖または炭素数4〜15のアルキレン基が更に好ましく、炭素数10〜15の炭化水素の分子鎖または炭素数10〜15のアルキレン基が特に好ましい。

前記一般式(1)または一般式(2)で表されるモノマーとしては、ω−アミノカルボン酸やラクタムが挙げられる。また、前記ハードセグメントを形成するポリアミドとしては、これらω−アミノカルボン酸やラクタムの重縮合体や、ジアミンとジカルボン酸との共縮重合体等が挙げられる。

【0056】

前記ω−アミノカルボン酸としては、6−アミノカプロン酸、7−アミノヘプタン酸、8−アミノオクタン酸、10−アミノカプリン酸、11−アミノウンデカン酸、12−アミノドデカン酸などの炭素数5〜20の脂肪族ω−アミノカルボン酸等を挙げることができる。また、ラクタムとしては、ラウリルラクタム、ε−カプロラクタム、ウデカンラクタム、ω−エナントラクタム、2−ピロリドンなどの炭素数5〜20の脂肪族ラクタムなどを挙げることができる。

前記ジアミンとしては、例えば、エチレンジアミン、トリメチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、デカメチレンジアミン、ウンデカメチレンジアミン、ドデカメチレンジアミン、2,2,4−トリメチルヘキサメチレンジアミン、2,4,4−トリメチルヘキサメチレンジアミン、3−メチルペンタメチレンジアミン、メタキシレンジアミンなどの炭素数2〜20の脂肪族ジアミンなどのジアミン化合物を挙げることができる。また、ジカルボン酸は、HOOC−(R3)m−COOH(R3:炭素数3〜20の炭化水素の分子鎖、m:0または1)で表すことができ、例えば、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカン二酸などの炭素数2〜20の脂肪族ジカルボン酸を挙げることができる。

前記ハードセグメントを形成するポリアミドとしては、ラウリルラクタム、ε−カプロラクタムまたはウデカンラクタムを開環重縮合したポリアミドを好ましく用いることができる。

【0057】

また、前記ソフトセグメントを形成するポリマーとしては、例えば、ポリエステル、ポリエーテルが挙げられ、例えば、ポリエチレングリコール、プリプロピレングリコール、ポリテトラメチレンエーテルグリコール、ABA型トリブロックポリエーテル等が挙げられ、これらを単独でまたは2種以上を用いることができる。また、ポリエーテルの末端にアニモニア等を反応させることによって得られるポリエーテルジアミン等を用いることができる。

ここで、「ABA型トリブロックポリエーテル」とは、下記一般式(3)に示されるポリエーテルを意味する。

【0058】

一般式(3)

【化3】

[一般式(3)中、xおよびzは、1〜20の整数を表す。yは、4〜50の整数を表す。]

【0059】

前記一般式(3)において、xおよびzとしては、それぞれ、1〜18の整数が好ましく、1〜16の整数が更に好ましく、1〜14の整数が特に好ましく、1〜12の整数が最も好ましい。また、前記一般式(3)において、yとしては、それぞれ、5〜45の整数が好ましく、6〜40の整数が更に好ましく、7〜35の整数が特に好ましく、8〜30の整数が最も好ましい。

【0060】

前記ハードセグメントと前記ソフトセグメントとの組合せとしては、上述で挙げたハードセグメントとソフトセグメントとのそれぞれの組合せを挙げることができる。この中でも、ラウリルラクタムの開環重縮合体/ポリエチレングリコールの組合せ、ラウリルラクタムの開環重縮合体/ポリプロピレングリコールの組合せ、ラウリルラクタムの開環重縮合体/ポリテトラメチレンエーテルグリコールの組合せ、ラウリルラクタムの開環重縮合体/ABA型トリブロックポリエーテルの組合せ、が好ましく、ラウリルラクタムの開環重縮合体/ABA型トリブロックポリエーテルの組合せが特に好ましい。

【0061】

前記ハードセグメントを構成するポリマー(ポリアミド)の数平均分子量としては、溶融成形性の観点から、300〜15000が好ましい。また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、強靱性および低温柔軟性の観点から、200〜6000が好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、50:50〜90:10が好ましく、50:50〜80:20が更に好ましい。

【0062】

前記ポリアミド系熱可塑性エラストマーは、前記ハードセグメントを形成するポリマーおよびソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。

【0063】

前記ポリアミド系熱可塑性エラストマーとしては、例えば、市販品の宇部興産(株)の「UBESTA XPA」シリーズ(例えば、XPA9063X1、XPA9055X1、XPA9048X2、XPA9048X1、XPA9040X1、XPA9040X2等)、ダイセル・エポニック(株)の「ベスタミド」シリーズ(例えば、E40−S3、E47−S1、E47−S3、E55−S1、E55−S3、EX9200、E50−R2)等を用いることができる。

【0064】

−ポリウレタン系熱可塑性エラストマー−

前記ポリウレタン系熱可塑性エラストマーは、少なくともポリウレタンが物理的な凝集によって疑似架橋を形成しているハードセグメントを構成し、他のポリマーが非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられ、例えば、下記式Aで表される単位構造を含むソフトセグメントと、下記式Bで表される単位構造を含むハードセグメントとを含む共重合体として表すことができる。

【0065】

【化4】

[前記式中、Pは、長鎖脂肪族ポリエーテルまたは長鎖脂肪族ポリエステルを表す。Rは、脂肪族炭化水素、脂環族炭化水素、芳香族炭化水素を表す。P’は、短鎖脂肪族炭化水素、脂環族炭化水素、または、芳香族炭化水素を表す。]

【0066】

前記式A中、Pで表される長鎖脂肪族ポリエーテルおよび長鎖脂肪族ポリエステルとしては、例えば、分子量500〜5000のものを使用することができる。前記Pは、前記Pで表される長鎖脂肪族ポリエーテルおよび長鎖脂肪族ポリエステルを含むジオール化合物に由来する。このようなジオール化合物としては、例えば、分子量が前記範囲内にある、ポリエチレングリコール、プリプロピレングリコール、ポリテトラメチレンエーテルグリコール、ポリ(ブチレンアジベート)ジオール、ポリ−ε−カプロラクトンジオール、ポリ(ヘキサメチレンカーボネート)ジオール、前記ABA型トリブロックポリエーテル等が挙げられる。

これらは単独で使用されてもよく、また2種以上が併用されてもよい。

【0067】

前記式Aおよび式B中、前記Rは、前記Rで表される脂肪族炭化水素、脂環族炭化水素または芳香族炭化水素を含むジイソシアネート化合物に由来する。前記Rで表される脂肪族炭化水素を含む脂肪族ジイソシアネート化合物としては、例えば、1,2−エチレンジイソシアネート、1,3−プロピレンジイソシアネート、1,4−ブタンジイソシアネート、および1,6−ヘキサメチレンジイソシアネート等が挙げられる。

また、前記Rで表される脂環族炭化水素を含むジイソシアネート化合物としては、例えば、1,4−シクロヘキサンジイソシアネートおよび4,4−シクロヘキサンジイソシアネート等が挙げられる。更に、前記Rで表される芳香族炭化水素を含む芳香族ジイソシアネート化合物としては例えば、4,4’−ジフェニルメタンジイソシアネート、トリレンジイソシアネートが挙げられる。

これらは単独で使用されてもよく、また2種以上が併用されてもよい。

【0068】

前記式B中、P’ で表される短鎖脂肪族炭化水素、脂環族炭化水素、または、芳香族炭化水素としては、例えば、分子量500未満のものを使用することができる。また、前記P’は、前記P’ で表される短鎖脂肪族炭化水素、脂環族炭化水素または芳香族炭化水素を含むジオール化合物に由来する。前記P’で表される短鎖脂肪族炭化水素を含む脂肪族ジオール化合物としては、グリコールおよびポリアルキレングリコールが挙げられ、例えば、エチレングリコール、プロピレングリコール、トリメチレングリコール、1,4−ブタンジオール、1,3−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオールおよび1,10−デカンジオールが挙げられる。

また、前記P’で表される脂環族炭化水素を含む脂環族ジオール化合物としては、例えば、シクロペンタン−1,2−ジオール、シクロヘキサン−1,2−ジオール、シクロヘキサン−1,3−ジオール、シクロヘキサン−1,4−ジオール、およびシクロヘキサン−1,4−ジメタノール等が挙げられる。

更に、前記P’で表される芳香族炭化水素を含む芳香族ジオール化合物としては、例えば、ヒドロキノン、レゾルシン、クロロヒドロキノン、ブロモヒドロキノン、メチルヒドロキノン、フェニルヒドロキノン、メトキシヒドロキノン、フェノキシヒドロキノン、4,4’−ジヒドロキシビフェニル、4,4’−ジヒドロキシジフェニルエーテル、4,4’−ジヒドロキシジフェニルサルファイド、4,4’−ジヒドロキシジフェニルスルホン、4,4’−ジヒドロキシベンゾフェノン、4,4’−ジヒドロキシジフェニルメタン、ビスフェノールA、1,1−ジ(4−ヒドロキシフェニル)シクロヘキサン、1,2−ビス(4−ヒドロキシフェノキシ)エタン、1,4−ジヒドロキシナフタリン、および2,6−ジヒドロキシナフタリン等が挙げられる。

これらは単独で使用されてもよく、また2種以上が併用されてもよい。

【0069】

前記ハードセグメントを構成するポリマー(ポリウレタン)の数平均分子量としては、溶融成形性の観点から、300〜1500が好ましい。また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、ポリウレタン系熱可塑性エラストマーの柔軟性および熱安定性の観点から、500〜20000が好ましく、500〜5000が更に好ましく、特に好ましくは500〜3000である。また、前記ハードセグメント(x)およびソフトセグメント(y)との質量比(x:y)は、成形性の観点から、15:85〜90:10が好ましく、30:70〜90:10が更に好ましい。

前記ポリウレタン系熱可塑性エラストマーは、前記ハードセグメントを形成するポリマーおよびソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。前記ポリウレタン系熱可塑性エラストマーとしては、例えば、特開平5−331256に記載の熱可塑性ポリウレタンを用いることができる。

前記ポリウレタン系熱可塑性エラストマーとして、具体的には、トリレンジイソシアネート(TDI)/ポリエステル系ポリオール共重合体、TDI/ポリエーテル系ポリオール共重合体、TDI/カプロラクトン系ポリオール共重合体、TDI/ポリカーボネート系ポリオール共重合体、4,4’−ジフェニルメタンジイソシアネート(MDI)/ポリエステル系ポリオール共重合体、MDI/ポリエーテル系ポリオール共重合体、MDI/カプロラクトン系ポリオール共重合体、MDI/ポリカーボネート系ポリオール共重合体が好ましく、TDIとポリエステル系ポリオール、TDIとポリエーテル系ポリオール、MDIとポリエステルポリオール、MDIとポリエーテル系ポリオールが更に好ましい。

【0070】

また、前記ポリウレタン系熱可塑性エラストマーとしては、例えば、市販品のBASF社製の「エラストラン」シリーズ(例えば、ET680、ET880、ET690、ET890等)、(株)クラレ社製「クラミロンU」シリーズ(例えば、2000番台、3000番台、8000番台、9000番台)、日本ミラクトラン(株)製の「ミラクトラン」シリーズ(例えば、XN−2001、XN−2004、P390RSUP、P480RSUI、P26MRNAT、E490、E590、P890)等を用いることができる。

【0071】

−ポリスチレン系熱可塑性エラストマー−

前記ポリスチレン系熱可塑性エラストマーは、少なくともポリスチレンがハードセグメントを構成し、他のポリマー(例えば、ポリブタジエン、ポリイソプレン、ポリエチレン、水添ポリブタジエン、水添ポリイソプレン等)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。前記ハードセグメントを形成するポリスチレンとしては、例えば、公知のラジカル重合法、イオン性重合法で得られるものが好適に使用でき、例えば、アニオンリビング重合を持つポリスチレンが挙げられる。

【0072】

また、前記ソフトセグメントを形成するポリマーとしては、例えば、ポリブタジエン、ポリイソプレン、ポリ(2,3−ジメチル−ブタジエン)等が挙げられる。

【0073】

上述のハードセグメントとソフトセグメントとの組合せとしては、上述で挙げたハードセグメントとソフトセグメントとのそれぞれの組合せを挙げることができる。この中でもポリスチレン/ポリブタジエンの組合せ、ポリスチレン/ポリイソプレンの組合せが好ましい。また、熱可塑性エラストマーの意図しない架橋反応を抑制するため、ソフトセグメントは水素添加されていることが好ましい。

【0074】

前記ハードセグメントを構成するポリマー(ポリスチレン)の数平均分子量としては、5000〜500000が好ましく、10000〜200000が好ましい。

また、前記ソフトセグメントを構成するポリマーの数平均分子量としては、5000〜1000000が好ましく、10000〜800000が更に好ましく、30000〜500000が特に好ましい。更に、前記ハードセグメント(x)およびソフトセグメント(y)との体積比(x:y)は、成形性の観点から、5:95〜80:20が好ましく、10:90〜70:30が更に好ましい。

【0075】

前記ポリスチレン系熱可塑性エラストマーは、前記ハードセグメントを形成するポリマーおよびソフトセグメントを形成するポリマーを公知の方法によって共重合することで合成することができる。

前記ポリスチレン系熱可塑性エラストマーとしては、スチレン−ブタジエン系共重合体[SBS(ポリスチレン−ポリ(ブチレン)ブロック−ポリスチレン)、SEBS(ポリスチレン−ポリ(エチレン/ブチレン)ブロック−ポリスチレン)]、スチレン−イソプレン共重合体[ポリスチレン−ポリイソプレンブロック−ポリスチレン)、スチレン−プロピレン系共重合体[SEP(ポリスチレン−(エチレン/プロピレン)ブロック)、SEPS(ポリスチレン−ポリ(エチレン/プロピレン)ブロック−ポリスチレン)、SEEPS(ポリスチレン−ポリ(エチレン−エチレン/プロピレン)ブロック−ポリスチレン)、SEB(ポリスチレン(エチレン/ブチレン)ブロック)等が挙げられる。

【0076】

前記ポリスチレン系熱可塑性エラストマーとしては、例えば、市販品の旭化成社製の「タフテック」シリーズ(例えば、H1031、H1041、H1043、H1051、H1052,H1053,H1082、H1141、H1221、H1272)、(株)クラレ製のSEBS(8007,8076等)、SEPS(2002,2063等)等を用いることができる。

【0077】

−ポリオレフィン系熱可塑性エラストマー−

前記ポリオレフィン系熱可塑性エラストマーは、少なくともポリオレフィンが結晶性で融点の高いハードセグメントを構成し、他のポリマー(例えば、前記ポリオレフィン、他のポリオレフィン、ポリビニル化合物)が非晶性でガラス転移温度の低いソフトセグメントを構成している材料が挙げられる。前記ハードセグメントを形成するポリオレフィンとしては、例えば、ポリエチレン、ポリプロピレン、アイソタクチックポリプロピレン、ポリブテン等が挙げられる。

前記ポリオレフィン系熱可塑性エラストマーとしては、オレフィン−α−オレフィンランダム共重合体、オレフィンブロック共重合体等が挙げられ、例えば、プロピレンブロック共重合体、エチレン−プロピレン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−4−メチル−1ペンテン共重合体、プロピレン−1−ブテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−4−メチル−ペンテン共重合体、エチレン−1−ブテン共重合体、1−ブテン−1−ヘキセン共重合体、1−ブテン−4−メチル−ペンテン、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−メタクリル酸エチル共重合体、エチレン−メタクリル酸ブチル共重合体、エチレン−メチルアクリレート共重合体、エチレン−エチルアクリレート共重合体、エチレン−ブチルアクリレート共重合体、プロピレン−メタクリル酸共重合体、プロピレン−メタクリル酸メチル共重合体、プロピレン−メタクリル酸エチル共重合体、プロピレン−メタクリル酸ブチル共重合体、プロピレン−メチルアクリレート共重合体、プロピレン−エチルアクリレート共重合体、プロピレン−ブチルアクリレート共重合体、エチレン−酢酸ビニル共重合体、プロピレン−酢酸ビニル共重合体等が挙げられる。

【0078】

前記ポリオレフィン系熱可塑性エラストマーとしては、プロピレンブロック共重合体、エチレン−プロピレン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−4−メチル−1ペンテン共重合体、プロピレン−1−ブテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−4−メチル−ペンテン共重合体、エチレン−1−ブテン共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−メタクリル酸エチル共重合体、エチレン−メタクリル酸ブチル共重合体、エチレン−メチルアクリレート共重合体、エチレン−エチルアクリレート共重合体、エチレン−ブチルアクリレート共重合体、プロピレン−メタクリル酸共重合体、プロピレン−メタクリル酸メチル共重合体、プロピレン−メタクリル酸エチル共重合体、プロピレン−メタクリル酸ブチル共重合体、プロピレン−メチルアクリレート共重合体、プロピレン−エチルアクリレート共重合体、プロピレン−ブチルアクリレート共重合体、エチレン−酢酸ビニル共重合体、プロピレン−酢酸ビニル共重合体が好ましく、エチレン−プロピレン共重合体、プロピレン−1−ブテン共重合体、エチレン−1−ブテン共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−メチルアクリレート共重合体、エチレン−エチルアクリレート共重合体、エチレン−ブチルアクリレート共重合体が更に好ましい。

また、エチレンとプロピレンといったように2種以上のポリオレフィン樹脂を組み合わせて使用してもよい。また、前記ポリオレフィン系熱可塑性エラストマー中のポリオレフィン含率は、50質量%以上100質量%以下が好ましい。