レーザー肉盛方法、積層構造および耐食性金属クラッド鋼

【課題】金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理すること。

【解決手段】SUS312Lからなり炭素鋼2の表面2a側に供給された金属粉末を、該表面2a側を照射するレーザーにより溶融し、該表面2a側にクラッド層3A、3Bを形成する層形成工程を備え、該層形成工程を複数回繰り返してクラッド層3A、3Bを表面2a側に積層することで、複数層のクラッド層3A、3Bからなる積層構造4を形成し、2回目以降の層形成工程の際、レーザーによる溶融を、直前の層形成工程の際に形成されたクラッド層3A、3Bまでに留めておくレーザー肉盛方法を提供する。

【解決手段】SUS312Lからなり炭素鋼2の表面2a側に供給された金属粉末を、該表面2a側を照射するレーザーにより溶融し、該表面2a側にクラッド層3A、3Bを形成する層形成工程を備え、該層形成工程を複数回繰り返してクラッド層3A、3Bを表面2a側に積層することで、複数層のクラッド層3A、3Bからなる積層構造4を形成し、2回目以降の層形成工程の際、レーザーによる溶融を、直前の層形成工程の際に形成されたクラッド層3A、3Bまでに留めておくレーザー肉盛方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザー肉盛方法、積層構造および耐食性金属クラッド鋼に関する。

【背景技術】

【0002】

従来から、炭素鋼の耐食性を向上させる方法として、例えば下記特許文献1に示されるようなレーザー肉盛方法が知られている。この方法は、金属成分中の低融点金属と高融点金属とを合金粉末化する工程と、合金粉末を含むクロム系複合材からなる金属粉末およびバインダを混合した被焼成被膜を炭素鋼の表面に形成する工程と、該被焼成被膜をレーザー照射によって焼成しクラッド層を形成する工程と、を有する。

前記金属粉末は、Fe基合金が粉末化されてなり、主成分として鉄を含有するとともに、その他クロム、ニッケルおよびモリブデンを含有している。そして、前記クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、鉄の含有比率に対して一定の値以上となっている。これにより、クラッド層に耐食性が具備されることとなり、炭素鋼に耐食性処理をすることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−306475号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、モリブデンの融点は鉄の融点よりも高いことから、前記従来のレーザー肉盛方法で、被焼成被膜をレーザー照射によって焼成しクラッド層を形成するためには、被焼成被膜および炭素鋼をレーザー照射により鉄の融点以上に加熱する必要がある。すると、炭素鋼が溶融して被焼成被膜と混合することで被焼成被膜が炭素鋼により希釈され、クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、金属粉末における前記各含有比率に比べて低下することとなる。

そのため、前記従来のレーザー肉盛方法では、クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が一定の値以上となるように、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を、予め高めに調整しておく必要があり、高い耐食性を具備するSUS312Lを、成分を未調整の状態では金属粉末の原料として用いることができなかった。

【0005】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理することができるレーザー肉盛方法を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は以下の手段を提案している。

本願の請求項1に係るレーザー肉盛方法は、SUS312Lからなり炭素鋼の表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融し、該表面側にクラッド層を形成する層形成工程を備え、該層形成工程を複数回繰り返して前記クラッド層を前記表面側に積層することで、複数層の前記クラッド層からなる積層構造を形成し、2回目以降の前記層形成工程の際、レーザーによる溶融を、直前の前記層形成工程の際に形成された前記クラッド層までに留めておくことを特徴とする。

【0007】

この発明によれば、層形成工程を複数回繰り返してクラッド層を炭素鋼の表面側に積層することで、複数層のクラッド層からなる積層構造を形成するので、積層構造のうち、最も外側に位置する最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

すなわち、複数層のクラッド層のうち、最も内側に位置し、炭素鋼上に形成された最内クラッド層には、炭素鋼が希釈し、最内クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率は、SUS312Lにおける前記各含有比率よりも低くなる。

しかしながら、最内クラッド層に外側から積層される積層クラッド層は、炭素鋼との間に前記最内クラッド層が配設されていることから、積層クラッド層を形成する際のレーザーによる溶融を、最内クラッド層までに留めておくことで、炭素鋼による希釈の影響を抑えることができる。したがって、積層クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、最内クラッド層における前記各含有比率に比べて高め、SUS312Lにおける前記各含有比率に近づけることができる。

このように、2回目以降の層形成工程の際、レーザーによる溶融を、直前の層形成工程の際に形成されたクラッド層までに留めておくことで、積層構造の内側から外側に向けて漸次、炭素鋼による希釈の影響を弱め、SUS312Lにおける前記各含有比率に近づけることができる。これにより、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

【0008】

また、TIG溶接などに比べて入熱量が小さいレーザーにより金属粉末を溶融しているので、層形成工程の際に、溶融池が凝固してクラッド層となるまでに要する凝固時間を短時間に抑えることができる。そのため、SUS312Lのような、Moの固溶量が小さいFe基合金であっても、溶融池が凝固する際にモリブデンが偏析するのを抑制することができる。

【0009】

また、本願の請求項2に係る積層構造は、炭素鋼の表面側に積層された複数層のクラッド層を備え、該クラッド層は、SUS312Lからなり前記表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融することで形成され、内側から2層目以降の前記クラッド層を形成する際のレーザーによる溶融が、直前に形成された前記クラッド層までに留められていることを特徴とする。

【0010】

この発明によれば、炭素鋼の表面側に積層された複数層のクラッド層を備えているので、積層構造のうち、最も外側に位置する最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

すなわち、複数層のクラッド層のうち、最も内側に位置し、炭素鋼上に形成された最内クラッド層には、炭素鋼が希釈し、最内クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率は、SUS312Lにおける前記各含有比率よりも低くなる。

しかしながら、最内クラッド層に外側から積層される積層クラッド層は、炭素鋼との間に前記最内クラッド層が配設されていることから、積層クラッド層を形成する際のレーザーによる溶融を、最内クラッド層までに留めておくことで、炭素鋼による希釈の影響を抑えることができる。したがって、積層クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、最内クラッド層における前記各含有比率に比べて高め、SUS312Lにおける前記各含有比率に近づけることができる。

このように、内側から2層目以降のクラッド層を形成する際のレーザーによる溶融を、直前に形成されたクラッド層までに留めておくことで、積層構造の内側から外側に向けて漸次、炭素鋼による希釈の影響を弱め、SUS312Lにおける各含有比率に近づけることができる。これにより、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

【0011】

また、TIG溶接などに比べて入熱量が小さいレーザーにより金属粉末を溶融しているので、各クラッド層を形成する際に、溶融池が凝固してクラッド層となるまでに要する凝固時間を短時間に抑えることができる。そのため、SUS312Lのような、Moの固溶量が小さいFe基合金であっても、溶融池が凝固する際にモリブデンが偏析するのを抑制することができる。

【0012】

また、本願の請求項3に係る積層構造は、前記クラッド層として、前記炭素鋼上に形成された内クラッド層と、該内クラッド層に外側から積層された外クラッド層と、を備える2層構造とされ、前記外クラッド層は、前記内クラッド層よりも厚くなっていることを特徴とする。

【0013】

この場合、耐食性を発揮する外クラッド層が、内クラッド層よりも厚いので、外クラッド層に耐食性を確実に具備させ、炭素鋼への耐食性処理をより確実なものとすることができる。

また、内クラッド層が、外クラッド層よりも薄いので、前述のように炭素鋼への耐食性処理をより確実なものとしつつ、積層構造の全体が厚くなるのを抑制することができる。

【0014】

また、本願の請求項4に係る耐食性金属クラッド鋼は、炭素鋼と、前記積層構造と、を備えていることを特徴とする。

【発明の効果】

【0015】

本願の請求項1に係るレーザー肉盛方法によれば、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができるので、最外クラッド層に高い耐食性を具備させることが可能になり、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理することができる。

また、溶融池が凝固する際にモリブデンが偏析するのを抑制することができるので、炭素鋼への耐食性処理を確実なものとすることができる。

さらにこのように、SUS312Lであってもモリブデンが偏析するのを抑制することができるので、Ni基系のコストが高い溶接材料(例えば、インコネル625等)を用いなくても良く、低コスト化を図ることもできる。

【0016】

また、本願の請求項2に係る積層構造によれば、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができるので、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理することができる。

また、溶融池が凝固する際にモリブデンが偏析するのを抑制することができるので、炭素鋼への耐食性処理を確実なものとすることができる。

さらにこのように、SUS312Lであってもモリブデンが偏析するのを抑制することができるので、Ni基系のコストが高い溶接材料(例えば、インコネル625等)を用いなくても良く、低コスト化を図ることもできる。

【0017】

また、本願の請求項3に係る積層構造によれば、耐食性を発揮する外クラッド層が、内クラッド層よりも厚いので、炭素鋼への耐食性処理をより確実なものとしつつ、積層構造の全体が厚くなるのを抑制することができる。

さらに、本願の請求項4に係る耐食性金属クラッド鋼によれば、前記積層構造を備えているので、耐食性を確実に具備することができる。

【図面の簡単な説明】

【0018】

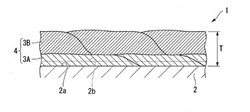

【図1】本発明の一実施形態に係る耐食性金属クラッド鋼の断面図である。

【図2】本発明の一実施形態に係るレーザー肉盛方法に用いられる肉盛り装置の要部の側面図である。

【図3】図2に示す肉盛り装置で用いられるレーザーの炭素鋼上における形状を示す上面図である。

【図4】内クラッド層が形成される前の段階における炭素鋼の断面図である。

【図5】表面に単層のクラッド層が形成された炭素鋼の断面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照し、本発明の一実施形態に係る耐食性金属クラッド鋼を説明する。

図1に示されるように、耐食性金属クラッド鋼1は、炭素鋼2と、炭素鋼2の表面2a側に積層された複数層のクラッド層3A、3Bからなる積層構造4と、を備えている。この耐食性金属クラッド鋼1は、例えば海洋構造物などに採用される。

【0020】

クラッド層3A、3Bは、SUS312Lからなり炭素鋼2の表面2a側に供給された金属粉末を、該表面2a側を照射するレーザーL(図2参照)により溶融することで形成される。本実施形態では、積層構造4は、クラッド層3A、3Bとして、炭素鋼2上に形成された内クラッド層3A(最内クラッド層)と、内クラッド層3Aに積層された外クラッド層3B(最外クラッド層、積層クラッド層)と、を備える2層構造となっている。つまり内クラッド層3Aは、複数のクラッド層3A、3Bのうち、最も内側に位置しており、外クラッド層3Bは、複数のクラッド層3A、3Bのうち、最も外側に位置している。

【0021】

また内クラッド層3Aは、後述するレーザー肉盛方法で形成されることにより、炭素鋼2と外クラッド層3Bとの間に全域にわたって配設されている。

さらに外クラッド層3Bは、内クラッド層3Aよりも厚くなっており、積層構造4の厚みTは、複数のクラッド層3A、3Bを合わせた全体で、例えば約0.1〜0.5mm、好ましくは約0.2mm〜0.3mmとなっている。

【0022】

次に、以上のように構成された耐食性金属クラッド鋼1を製造する際のレーザー肉盛方法について説明する。

はじめに、この方法に用いられる肉盛り装置について説明する。

【0023】

図2に示すように、肉盛り装置10は、レーザーLを照射するヘッド11と、金属粉末を供給するパウダノズル12と、を備えている。

ヘッド11は、炭素鋼2と鉛直方向に対向して配置され、炭素鋼2の表面2a側にレーザーLを照射しながら、水平方向のうちの一方向Xに移動する。

【0024】

図3に示すように、ヘッド11から炭素鋼2上に照射されたレーザーLは、炭素鋼2を鉛直方向に沿って上方から見た上面視で、前記一方向Xに直交する方向に長い長方形状をなしている。なお図示の例では、レーザーLの上面視形状における前記一方向Xに沿った大きさL1は、例えば約1.0〜2.5mmとされ、レーザーLの上面視形状における前記一方向Xに直交する方向に沿った大きさL2は、例えば約12mmとなっている。

【0025】

図2に示すように、パウダノズル12は、光軸Oに対して前記一方向X側に位置するとともに、光軸Oに対して前記一方向Xに傾斜して配置されている。また、パウダノズル12における金属粉末の吐出口12aは、炭素鋼2の表面2aから鉛直方向に、例えば約3mm程度離間して配置されている。これにより、パウダノズル12から吐出される金属粉末は、光軸O上を通過した後、炭素鋼2上において前記一方向Xとは反対を向く他方向側に位置する部分に供給される。

またパウダノズル12は、ヘッド11の前記一方向Xへの移動に伴って前記一方向Xに移動する。

【0026】

次に、前記肉盛り装置10を用いたレーザー肉盛方法について説明する。

この方法では、炭素鋼2の表面2a側に供給された金属粉末をレーザーLにより溶融し、該表面2a側にクラッド層3A、3Bを形成する層形成工程を行う。

そして本実施形態では、層形成工程を複数回繰り返してクラッド層3A、3Bを表面2a側に積層することで積層構造4を形成する。

【0027】

以上の過程において、まず、炭素鋼2上に内クラッド層3Aを形成する内クラッド層形成工程を行う。このとき、レーザーLを炭素鋼2の表面2a側に照射しながらパウダノズル12から金属粉末を供給するとともに、ヘッド11およびパウダノズル12を前記一方向Xに移動させる。そして、レーザーLにより炭素鋼2および金属粉末をそれぞれ溶融し、これらが混合されてなる図示しない溶融池を形成する。その後、該溶融池が凝固することで、図1に示すような内クラッド層3Aが形成される。

【0028】

このように、前記溶融池は、炭素鋼2および金属粉末が混合されてなり、内クラッド層3Aには、炭素鋼2が希釈することから、内クラッド層3Aにおけるクロム、ニッケルおよびモリブデンの各含有比率は、SUS312Lにおける前記各含有比率よりも低くなる。

【0029】

なお図4に示すように、炭素鋼2に内クラッド層3Aが形成される前の段階では、炭素鋼2の表面2aは、例えば約40μm程度の凹凸を有する粗面状になっている。そして、内クラッド層形成工程の際、前述のように炭素鋼2を溶融することで、この表面2aが平坦面状となる。なお図1に破線で示す仮想面2bは、炭素鋼2に内クラッド層3Aが形成される前の段階における粗面状の表面2aの凹凸の平均位置を表している。

【0030】

その後、内クラッド層3A上に外クラッド層3Bを形成する外クラッド層形成工程を行う。このとき、レーザーLを炭素鋼2の表面2a側に照射しながらパウダノズル12から金属粉末を供給するとともに、ヘッド11およびパウダノズル12を前記一方向Xに移動させる。そして、レーザーLにより内クラッド層3Aおよび金属粉末をそれぞれ溶融し、これらが混合されてなる図示しない溶融池を形成する。このとき、レーザーLによる溶融を、内クラッド層3Aまでに留めておく。その後、前記溶融池が凝固することで、図1に示すような外クラッド層3Bが形成される。

【0031】

このように外クラッド層3Bは、炭素鋼2との間に内クラッド層3Aが配設されていることから、外クラッド層3Bを形成する際のレーザーLによる溶融を、内クラッド層3Aまでに留めておくことで、炭素鋼2による希釈の影響を抑えることができる。したがって、外クラッド層3Bにおけるクロム、ニッケルおよびモリブデンの各含有比率を、内クラッド層3Aにおける前記各含有比率に比べて高め、SUS312Lにおける前記各含有比率に近づけることができる。

またこのように、外クラッド層3Bを形成する際のレーザーLによる溶融を、内クラッド層3Aまでに留めておくことで、内クラッド層3Aが、炭素鋼2と外クラッド層3Bとの間に全域にわたって形成されることとなる。

【0032】

以上説明したように、本実施形態に係るレーザー肉盛方法および積層構造4によれば、層形成工程を複数回繰り返してクラッド層3A、3Bを炭素鋼2の表面2a側に積層することで、複数層のクラッド層3A、3Bからなる積層構造4を形成するので、2回目以降の層形成工程の際、レーザーLによる溶融を、直前の層形成工程の際に形成されたクラッド層3A、3Bまでに留めておくことで、積層構造4の内側から外側に向けて漸次、炭素鋼2による希釈の影響を弱めることができる。これにより、外クラッド層3Bにおけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけて、外クラッド層3Bに高い耐食性を具備させることが可能になり、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼2に耐食性処理することができる。

【0033】

また、TIG溶接などに比べて入熱量が小さいレーザーLにより金属粉末を溶融しているので、層形成工程の際に、溶融池が凝固してクラッド層3A、3Bとなるまでに要する凝固時間を短時間に抑えることができる。そのため、SUS312Lのような、Moの固溶量が小さいFe基合金であっても、溶融池が凝固する際にモリブデンが偏析するのを抑制することが可能になり、炭素鋼2への耐食性処理を確実なものとすることができる。

【0034】

さらにこのように、SUS312Lであってもモリブデンが偏析するのを抑制することができるので、Ni基系のコストが高い溶接材料(例えば、インコネル625等)を用いなくても良く、低コスト化を図ることもできる。

なお、レーザーLによる入熱量は、例えば約1000〜3000J/cmとされ、Tig溶接時の入熱量は、例えば約9000J/cmとなっている。

【0035】

また、耐食性を発揮する外クラッド層3Bが、内クラッド層3Aよりも厚いので、外クラッド層3Bに耐食性を確実に具備させ、炭素鋼2への耐食性処理をより確実なものとすることができる。

また、内クラッド層3Aが、外クラッド層3Bよりも薄いので、前述のように炭素鋼2への耐食性処理をより確実なものとしつつ、積層構造4の全体が厚くなるのを抑制することができる。

【0036】

そして、本実施形態に係る耐食性金属クラッド鋼1によれば、前記積層構造4を備えているので、耐食性を確実に具備することができる。

【0037】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、外クラッド層3Bが、内クラッド層3Aよりも厚くなっているものとしたが、これに限られない。

また、前記実施形態では、積層構造4は2層構造であるものとしたが、これに限られるものではなく、3層以上の積層構造であっても良い。

【0038】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【実施例】

【0039】

(検証試験)

次に、前記実施形態で示したレーザー肉盛方法の作用効果についての検証試験を行った。

本検証試験では、比較例1〜5および実施例1〜3の計8種類のレーザー肉盛方法を実施した。

【0040】

比較例1〜4では、図5に示すように、層形成工程を繰り返さずに、単層のクラッド層を形成した。

比較例5および実施例1〜3では、層形成工程を2回繰り返し、内クラッド層形成工程と、外クラッド層形成工程と、を行った。これらのうち、比較例5では、外クラッド層形成工程の際に、炭素鋼の表面側を炭素鋼に至るまでレーザーにより溶融した。一方、比較例1〜3では、レーザーによる溶融を内クラッド層までに留めた。

ここで、各レーザー肉盛方法の条件を表1に示す。なお表1におけるパウダーとは、前記金属粉末を意味する。

【0041】

【表1】

【0042】

次に、比較例1〜5および実施例1〜3それぞれのレーザー肉盛方法により形成されたクラッド層のうち、最も外側に位置する最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を測定した。

【0043】

ここで最外クラッド層は、比較例1〜4のように、クラッド層が単層である場合にはそのクラッド層であり、比較例5および実施例1〜3のように、クラッド層が2層に積層されている場合には、外クラッド層である。

そして、各最外クラッド層をEPMA分析することにより、各最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を測定した。

結果を表2および表3に示す。

【0044】

【表2】

【0045】

【表3】

【0046】

表2は、比較例1以下の各肉盛方法で形成された最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を表している。なお、表2における金属粉末の行は、SUS312Lからなる金属粉末中におけるクロム、ニッケルおよびモリブデンの各含有比率を表している。

【0047】

また表3は、比較例1以下の各肉盛方法で形成された最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、前記金属粉末中におけるクロム、ニッケルおよびモリブデンの各含有比率で割った各成分の残存率(%)を表している。各成分の残存率が100に近いほど、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、SUS312Lにおける前記各含有比率に近づいていることとなる。

なお、表3に示した平均残存率は、各成分の残存率を加重平均することで算出されたものである。

【0048】

表3に示すように、実施例1〜3では、最外クラッド層における前記平均残存率、並びにクロム、ニッケルおよびモリブデンの各残存率が90%を超えており、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、SUS312Lにおける前記各含有比率に近づいていることが確認された。一方、比較例1〜5では、実施例1〜3よりも前記各残存率が低いことが確認された。

【0049】

以上より、内クラッド層形成工程および外クラッド層形成工程を行うとともに、外クラッド層形成工程の際のレーザーによる溶融を、内クラッド層までに留めておくことで、単層のクラッド層を形成する場合、および外クラッド層形成工程の際にレーザーにより炭素鋼に至るまで炭素鋼の表面側をレーザーにより溶融する場合に比べて、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができることが確認された。

【0050】

(シミュレーション)

ここで前記検証試験における実施例1〜3では、層形成工程を2回繰り返し、クラッド層を2層、積層させた結果、2層目のクラッド層である最外クラッド層の前記平均残存率が90%を超えることが確認されたが、層形成工程を3回繰り返し、クラッド層を3層、積層させ、3層目を最外クラッド層とすることで、該最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に一層近づけることができると考えられる。

【0051】

そこで、層形成工程を3回繰り返した場合における最外クラッド層の前記平均含有率の見込値を算出するシミュレーションを実施した。

本シミュレーションでは、参考例1、2の計2種類のレーザー肉盛方法における最外クラッド層の前記平均残存率を算出した。

【0052】

参考例1、2の各レーザー肉盛方法では、層形成工程の際、当該層形成工程で形成するクラッド層(以下、形成クラッド層という)中において、該形成クラッド層の下地となる炭素鋼またはクラッド層の成分である下地成分が含まれる含有比率(重量%)を一定にした上で、各クラッド層における前記平均残存率の見込値を算出した。

条件および結果を表4に示す。

【0053】

【表4】

【0054】

この結果、参考例1、2における2層目のクラッド層の前記平均残存率が91〜94%となっている。ここで、前記検証試験における実施例1〜3における最外クラッド層(2層目のクラッド層)の前記平均残存率も91〜94%であることから、実施例1〜3のレーザー肉盛方法の条件では、形成クラッド層における下地成分の含有比率が、25〜30重量%となっていたと考えられる。

【0055】

また、このように実施例1〜3と同等の条件と考えられる参考例1、2では、3層目のクラッド層である最外クラッド層の前記平均残存率がいずれも97%を超えており、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、SUS312Lにおける前記各含有比率に一層近づいて、炭素鋼2に確実に耐食性を具備させることができると考えられる。

【符号の説明】

【0056】

1 耐食性金属クラッド鋼

2 炭素鋼

2a 表面

3A 内クラッド層

3B 外クラッド層

4 積層構造

L レーザー

【技術分野】

【0001】

本発明は、レーザー肉盛方法、積層構造および耐食性金属クラッド鋼に関する。

【背景技術】

【0002】

従来から、炭素鋼の耐食性を向上させる方法として、例えば下記特許文献1に示されるようなレーザー肉盛方法が知られている。この方法は、金属成分中の低融点金属と高融点金属とを合金粉末化する工程と、合金粉末を含むクロム系複合材からなる金属粉末およびバインダを混合した被焼成被膜を炭素鋼の表面に形成する工程と、該被焼成被膜をレーザー照射によって焼成しクラッド層を形成する工程と、を有する。

前記金属粉末は、Fe基合金が粉末化されてなり、主成分として鉄を含有するとともに、その他クロム、ニッケルおよびモリブデンを含有している。そして、前記クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、鉄の含有比率に対して一定の値以上となっている。これにより、クラッド層に耐食性が具備されることとなり、炭素鋼に耐食性処理をすることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−306475号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、モリブデンの融点は鉄の融点よりも高いことから、前記従来のレーザー肉盛方法で、被焼成被膜をレーザー照射によって焼成しクラッド層を形成するためには、被焼成被膜および炭素鋼をレーザー照射により鉄の融点以上に加熱する必要がある。すると、炭素鋼が溶融して被焼成被膜と混合することで被焼成被膜が炭素鋼により希釈され、クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、金属粉末における前記各含有比率に比べて低下することとなる。

そのため、前記従来のレーザー肉盛方法では、クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が一定の値以上となるように、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を、予め高めに調整しておく必要があり、高い耐食性を具備するSUS312Lを、成分を未調整の状態では金属粉末の原料として用いることができなかった。

【0005】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理することができるレーザー肉盛方法を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、本発明は以下の手段を提案している。

本願の請求項1に係るレーザー肉盛方法は、SUS312Lからなり炭素鋼の表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融し、該表面側にクラッド層を形成する層形成工程を備え、該層形成工程を複数回繰り返して前記クラッド層を前記表面側に積層することで、複数層の前記クラッド層からなる積層構造を形成し、2回目以降の前記層形成工程の際、レーザーによる溶融を、直前の前記層形成工程の際に形成された前記クラッド層までに留めておくことを特徴とする。

【0007】

この発明によれば、層形成工程を複数回繰り返してクラッド層を炭素鋼の表面側に積層することで、複数層のクラッド層からなる積層構造を形成するので、積層構造のうち、最も外側に位置する最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

すなわち、複数層のクラッド層のうち、最も内側に位置し、炭素鋼上に形成された最内クラッド層には、炭素鋼が希釈し、最内クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率は、SUS312Lにおける前記各含有比率よりも低くなる。

しかしながら、最内クラッド層に外側から積層される積層クラッド層は、炭素鋼との間に前記最内クラッド層が配設されていることから、積層クラッド層を形成する際のレーザーによる溶融を、最内クラッド層までに留めておくことで、炭素鋼による希釈の影響を抑えることができる。したがって、積層クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、最内クラッド層における前記各含有比率に比べて高め、SUS312Lにおける前記各含有比率に近づけることができる。

このように、2回目以降の層形成工程の際、レーザーによる溶融を、直前の層形成工程の際に形成されたクラッド層までに留めておくことで、積層構造の内側から外側に向けて漸次、炭素鋼による希釈の影響を弱め、SUS312Lにおける前記各含有比率に近づけることができる。これにより、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

【0008】

また、TIG溶接などに比べて入熱量が小さいレーザーにより金属粉末を溶融しているので、層形成工程の際に、溶融池が凝固してクラッド層となるまでに要する凝固時間を短時間に抑えることができる。そのため、SUS312Lのような、Moの固溶量が小さいFe基合金であっても、溶融池が凝固する際にモリブデンが偏析するのを抑制することができる。

【0009】

また、本願の請求項2に係る積層構造は、炭素鋼の表面側に積層された複数層のクラッド層を備え、該クラッド層は、SUS312Lからなり前記表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融することで形成され、内側から2層目以降の前記クラッド層を形成する際のレーザーによる溶融が、直前に形成された前記クラッド層までに留められていることを特徴とする。

【0010】

この発明によれば、炭素鋼の表面側に積層された複数層のクラッド層を備えているので、積層構造のうち、最も外側に位置する最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

すなわち、複数層のクラッド層のうち、最も内側に位置し、炭素鋼上に形成された最内クラッド層には、炭素鋼が希釈し、最内クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率は、SUS312Lにおける前記各含有比率よりも低くなる。

しかしながら、最内クラッド層に外側から積層される積層クラッド層は、炭素鋼との間に前記最内クラッド層が配設されていることから、積層クラッド層を形成する際のレーザーによる溶融を、最内クラッド層までに留めておくことで、炭素鋼による希釈の影響を抑えることができる。したがって、積層クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、最内クラッド層における前記各含有比率に比べて高め、SUS312Lにおける前記各含有比率に近づけることができる。

このように、内側から2層目以降のクラッド層を形成する際のレーザーによる溶融を、直前に形成されたクラッド層までに留めておくことで、積層構造の内側から外側に向けて漸次、炭素鋼による希釈の影響を弱め、SUS312Lにおける各含有比率に近づけることができる。これにより、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができる。

【0011】

また、TIG溶接などに比べて入熱量が小さいレーザーにより金属粉末を溶融しているので、各クラッド層を形成する際に、溶融池が凝固してクラッド層となるまでに要する凝固時間を短時間に抑えることができる。そのため、SUS312Lのような、Moの固溶量が小さいFe基合金であっても、溶融池が凝固する際にモリブデンが偏析するのを抑制することができる。

【0012】

また、本願の請求項3に係る積層構造は、前記クラッド層として、前記炭素鋼上に形成された内クラッド層と、該内クラッド層に外側から積層された外クラッド層と、を備える2層構造とされ、前記外クラッド層は、前記内クラッド層よりも厚くなっていることを特徴とする。

【0013】

この場合、耐食性を発揮する外クラッド層が、内クラッド層よりも厚いので、外クラッド層に耐食性を確実に具備させ、炭素鋼への耐食性処理をより確実なものとすることができる。

また、内クラッド層が、外クラッド層よりも薄いので、前述のように炭素鋼への耐食性処理をより確実なものとしつつ、積層構造の全体が厚くなるのを抑制することができる。

【0014】

また、本願の請求項4に係る耐食性金属クラッド鋼は、炭素鋼と、前記積層構造と、を備えていることを特徴とする。

【発明の効果】

【0015】

本願の請求項1に係るレーザー肉盛方法によれば、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができるので、最外クラッド層に高い耐食性を具備させることが可能になり、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理することができる。

また、溶融池が凝固する際にモリブデンが偏析するのを抑制することができるので、炭素鋼への耐食性処理を確実なものとすることができる。

さらにこのように、SUS312Lであってもモリブデンが偏析するのを抑制することができるので、Ni基系のコストが高い溶接材料(例えば、インコネル625等)を用いなくても良く、低コスト化を図ることもできる。

【0016】

また、本願の請求項2に係る積層構造によれば、前記最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができるので、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼に耐食性処理することができる。

また、溶融池が凝固する際にモリブデンが偏析するのを抑制することができるので、炭素鋼への耐食性処理を確実なものとすることができる。

さらにこのように、SUS312Lであってもモリブデンが偏析するのを抑制することができるので、Ni基系のコストが高い溶接材料(例えば、インコネル625等)を用いなくても良く、低コスト化を図ることもできる。

【0017】

また、本願の請求項3に係る積層構造によれば、耐食性を発揮する外クラッド層が、内クラッド層よりも厚いので、炭素鋼への耐食性処理をより確実なものとしつつ、積層構造の全体が厚くなるのを抑制することができる。

さらに、本願の請求項4に係る耐食性金属クラッド鋼によれば、前記積層構造を備えているので、耐食性を確実に具備することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る耐食性金属クラッド鋼の断面図である。

【図2】本発明の一実施形態に係るレーザー肉盛方法に用いられる肉盛り装置の要部の側面図である。

【図3】図2に示す肉盛り装置で用いられるレーザーの炭素鋼上における形状を示す上面図である。

【図4】内クラッド層が形成される前の段階における炭素鋼の断面図である。

【図5】表面に単層のクラッド層が形成された炭素鋼の断面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照し、本発明の一実施形態に係る耐食性金属クラッド鋼を説明する。

図1に示されるように、耐食性金属クラッド鋼1は、炭素鋼2と、炭素鋼2の表面2a側に積層された複数層のクラッド層3A、3Bからなる積層構造4と、を備えている。この耐食性金属クラッド鋼1は、例えば海洋構造物などに採用される。

【0020】

クラッド層3A、3Bは、SUS312Lからなり炭素鋼2の表面2a側に供給された金属粉末を、該表面2a側を照射するレーザーL(図2参照)により溶融することで形成される。本実施形態では、積層構造4は、クラッド層3A、3Bとして、炭素鋼2上に形成された内クラッド層3A(最内クラッド層)と、内クラッド層3Aに積層された外クラッド層3B(最外クラッド層、積層クラッド層)と、を備える2層構造となっている。つまり内クラッド層3Aは、複数のクラッド層3A、3Bのうち、最も内側に位置しており、外クラッド層3Bは、複数のクラッド層3A、3Bのうち、最も外側に位置している。

【0021】

また内クラッド層3Aは、後述するレーザー肉盛方法で形成されることにより、炭素鋼2と外クラッド層3Bとの間に全域にわたって配設されている。

さらに外クラッド層3Bは、内クラッド層3Aよりも厚くなっており、積層構造4の厚みTは、複数のクラッド層3A、3Bを合わせた全体で、例えば約0.1〜0.5mm、好ましくは約0.2mm〜0.3mmとなっている。

【0022】

次に、以上のように構成された耐食性金属クラッド鋼1を製造する際のレーザー肉盛方法について説明する。

はじめに、この方法に用いられる肉盛り装置について説明する。

【0023】

図2に示すように、肉盛り装置10は、レーザーLを照射するヘッド11と、金属粉末を供給するパウダノズル12と、を備えている。

ヘッド11は、炭素鋼2と鉛直方向に対向して配置され、炭素鋼2の表面2a側にレーザーLを照射しながら、水平方向のうちの一方向Xに移動する。

【0024】

図3に示すように、ヘッド11から炭素鋼2上に照射されたレーザーLは、炭素鋼2を鉛直方向に沿って上方から見た上面視で、前記一方向Xに直交する方向に長い長方形状をなしている。なお図示の例では、レーザーLの上面視形状における前記一方向Xに沿った大きさL1は、例えば約1.0〜2.5mmとされ、レーザーLの上面視形状における前記一方向Xに直交する方向に沿った大きさL2は、例えば約12mmとなっている。

【0025】

図2に示すように、パウダノズル12は、光軸Oに対して前記一方向X側に位置するとともに、光軸Oに対して前記一方向Xに傾斜して配置されている。また、パウダノズル12における金属粉末の吐出口12aは、炭素鋼2の表面2aから鉛直方向に、例えば約3mm程度離間して配置されている。これにより、パウダノズル12から吐出される金属粉末は、光軸O上を通過した後、炭素鋼2上において前記一方向Xとは反対を向く他方向側に位置する部分に供給される。

またパウダノズル12は、ヘッド11の前記一方向Xへの移動に伴って前記一方向Xに移動する。

【0026】

次に、前記肉盛り装置10を用いたレーザー肉盛方法について説明する。

この方法では、炭素鋼2の表面2a側に供給された金属粉末をレーザーLにより溶融し、該表面2a側にクラッド層3A、3Bを形成する層形成工程を行う。

そして本実施形態では、層形成工程を複数回繰り返してクラッド層3A、3Bを表面2a側に積層することで積層構造4を形成する。

【0027】

以上の過程において、まず、炭素鋼2上に内クラッド層3Aを形成する内クラッド層形成工程を行う。このとき、レーザーLを炭素鋼2の表面2a側に照射しながらパウダノズル12から金属粉末を供給するとともに、ヘッド11およびパウダノズル12を前記一方向Xに移動させる。そして、レーザーLにより炭素鋼2および金属粉末をそれぞれ溶融し、これらが混合されてなる図示しない溶融池を形成する。その後、該溶融池が凝固することで、図1に示すような内クラッド層3Aが形成される。

【0028】

このように、前記溶融池は、炭素鋼2および金属粉末が混合されてなり、内クラッド層3Aには、炭素鋼2が希釈することから、内クラッド層3Aにおけるクロム、ニッケルおよびモリブデンの各含有比率は、SUS312Lにおける前記各含有比率よりも低くなる。

【0029】

なお図4に示すように、炭素鋼2に内クラッド層3Aが形成される前の段階では、炭素鋼2の表面2aは、例えば約40μm程度の凹凸を有する粗面状になっている。そして、内クラッド層形成工程の際、前述のように炭素鋼2を溶融することで、この表面2aが平坦面状となる。なお図1に破線で示す仮想面2bは、炭素鋼2に内クラッド層3Aが形成される前の段階における粗面状の表面2aの凹凸の平均位置を表している。

【0030】

その後、内クラッド層3A上に外クラッド層3Bを形成する外クラッド層形成工程を行う。このとき、レーザーLを炭素鋼2の表面2a側に照射しながらパウダノズル12から金属粉末を供給するとともに、ヘッド11およびパウダノズル12を前記一方向Xに移動させる。そして、レーザーLにより内クラッド層3Aおよび金属粉末をそれぞれ溶融し、これらが混合されてなる図示しない溶融池を形成する。このとき、レーザーLによる溶融を、内クラッド層3Aまでに留めておく。その後、前記溶融池が凝固することで、図1に示すような外クラッド層3Bが形成される。

【0031】

このように外クラッド層3Bは、炭素鋼2との間に内クラッド層3Aが配設されていることから、外クラッド層3Bを形成する際のレーザーLによる溶融を、内クラッド層3Aまでに留めておくことで、炭素鋼2による希釈の影響を抑えることができる。したがって、外クラッド層3Bにおけるクロム、ニッケルおよびモリブデンの各含有比率を、内クラッド層3Aにおける前記各含有比率に比べて高め、SUS312Lにおける前記各含有比率に近づけることができる。

またこのように、外クラッド層3Bを形成する際のレーザーLによる溶融を、内クラッド層3Aまでに留めておくことで、内クラッド層3Aが、炭素鋼2と外クラッド層3Bとの間に全域にわたって形成されることとなる。

【0032】

以上説明したように、本実施形態に係るレーザー肉盛方法および積層構造4によれば、層形成工程を複数回繰り返してクラッド層3A、3Bを炭素鋼2の表面2a側に積層することで、複数層のクラッド層3A、3Bからなる積層構造4を形成するので、2回目以降の層形成工程の際、レーザーLによる溶融を、直前の層形成工程の際に形成されたクラッド層3A、3Bまでに留めておくことで、積層構造4の内側から外側に向けて漸次、炭素鋼2による希釈の影響を弱めることができる。これにより、外クラッド層3Bにおけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけて、外クラッド層3Bに高い耐食性を具備させることが可能になり、金属粉末中のクロム、ニッケルおよびモリブデンの各含有比率を調整せずに、炭素鋼2に耐食性処理することができる。

【0033】

また、TIG溶接などに比べて入熱量が小さいレーザーLにより金属粉末を溶融しているので、層形成工程の際に、溶融池が凝固してクラッド層3A、3Bとなるまでに要する凝固時間を短時間に抑えることができる。そのため、SUS312Lのような、Moの固溶量が小さいFe基合金であっても、溶融池が凝固する際にモリブデンが偏析するのを抑制することが可能になり、炭素鋼2への耐食性処理を確実なものとすることができる。

【0034】

さらにこのように、SUS312Lであってもモリブデンが偏析するのを抑制することができるので、Ni基系のコストが高い溶接材料(例えば、インコネル625等)を用いなくても良く、低コスト化を図ることもできる。

なお、レーザーLによる入熱量は、例えば約1000〜3000J/cmとされ、Tig溶接時の入熱量は、例えば約9000J/cmとなっている。

【0035】

また、耐食性を発揮する外クラッド層3Bが、内クラッド層3Aよりも厚いので、外クラッド層3Bに耐食性を確実に具備させ、炭素鋼2への耐食性処理をより確実なものとすることができる。

また、内クラッド層3Aが、外クラッド層3Bよりも薄いので、前述のように炭素鋼2への耐食性処理をより確実なものとしつつ、積層構造4の全体が厚くなるのを抑制することができる。

【0036】

そして、本実施形態に係る耐食性金属クラッド鋼1によれば、前記積層構造4を備えているので、耐食性を確実に具備することができる。

【0037】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、外クラッド層3Bが、内クラッド層3Aよりも厚くなっているものとしたが、これに限られない。

また、前記実施形態では、積層構造4は2層構造であるものとしたが、これに限られるものではなく、3層以上の積層構造であっても良い。

【0038】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【実施例】

【0039】

(検証試験)

次に、前記実施形態で示したレーザー肉盛方法の作用効果についての検証試験を行った。

本検証試験では、比較例1〜5および実施例1〜3の計8種類のレーザー肉盛方法を実施した。

【0040】

比較例1〜4では、図5に示すように、層形成工程を繰り返さずに、単層のクラッド層を形成した。

比較例5および実施例1〜3では、層形成工程を2回繰り返し、内クラッド層形成工程と、外クラッド層形成工程と、を行った。これらのうち、比較例5では、外クラッド層形成工程の際に、炭素鋼の表面側を炭素鋼に至るまでレーザーにより溶融した。一方、比較例1〜3では、レーザーによる溶融を内クラッド層までに留めた。

ここで、各レーザー肉盛方法の条件を表1に示す。なお表1におけるパウダーとは、前記金属粉末を意味する。

【0041】

【表1】

【0042】

次に、比較例1〜5および実施例1〜3それぞれのレーザー肉盛方法により形成されたクラッド層のうち、最も外側に位置する最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を測定した。

【0043】

ここで最外クラッド層は、比較例1〜4のように、クラッド層が単層である場合にはそのクラッド層であり、比較例5および実施例1〜3のように、クラッド層が2層に積層されている場合には、外クラッド層である。

そして、各最外クラッド層をEPMA分析することにより、各最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を測定した。

結果を表2および表3に示す。

【0044】

【表2】

【0045】

【表3】

【0046】

表2は、比較例1以下の各肉盛方法で形成された最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を表している。なお、表2における金属粉末の行は、SUS312Lからなる金属粉末中におけるクロム、ニッケルおよびモリブデンの各含有比率を表している。

【0047】

また表3は、比較例1以下の各肉盛方法で形成された最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、前記金属粉末中におけるクロム、ニッケルおよびモリブデンの各含有比率で割った各成分の残存率(%)を表している。各成分の残存率が100に近いほど、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、SUS312Lにおける前記各含有比率に近づいていることとなる。

なお、表3に示した平均残存率は、各成分の残存率を加重平均することで算出されたものである。

【0048】

表3に示すように、実施例1〜3では、最外クラッド層における前記平均残存率、並びにクロム、ニッケルおよびモリブデンの各残存率が90%を超えており、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、SUS312Lにおける前記各含有比率に近づいていることが確認された。一方、比較例1〜5では、実施例1〜3よりも前記各残存率が低いことが確認された。

【0049】

以上より、内クラッド層形成工程および外クラッド層形成工程を行うとともに、外クラッド層形成工程の際のレーザーによる溶融を、内クラッド層までに留めておくことで、単層のクラッド層を形成する場合、および外クラッド層形成工程の際にレーザーにより炭素鋼に至るまで炭素鋼の表面側をレーザーにより溶融する場合に比べて、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に近づけることができることが確認された。

【0050】

(シミュレーション)

ここで前記検証試験における実施例1〜3では、層形成工程を2回繰り返し、クラッド層を2層、積層させた結果、2層目のクラッド層である最外クラッド層の前記平均残存率が90%を超えることが確認されたが、層形成工程を3回繰り返し、クラッド層を3層、積層させ、3層目を最外クラッド層とすることで、該最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率を、SUS312Lにおける前記各含有比率に一層近づけることができると考えられる。

【0051】

そこで、層形成工程を3回繰り返した場合における最外クラッド層の前記平均含有率の見込値を算出するシミュレーションを実施した。

本シミュレーションでは、参考例1、2の計2種類のレーザー肉盛方法における最外クラッド層の前記平均残存率を算出した。

【0052】

参考例1、2の各レーザー肉盛方法では、層形成工程の際、当該層形成工程で形成するクラッド層(以下、形成クラッド層という)中において、該形成クラッド層の下地となる炭素鋼またはクラッド層の成分である下地成分が含まれる含有比率(重量%)を一定にした上で、各クラッド層における前記平均残存率の見込値を算出した。

条件および結果を表4に示す。

【0053】

【表4】

【0054】

この結果、参考例1、2における2層目のクラッド層の前記平均残存率が91〜94%となっている。ここで、前記検証試験における実施例1〜3における最外クラッド層(2層目のクラッド層)の前記平均残存率も91〜94%であることから、実施例1〜3のレーザー肉盛方法の条件では、形成クラッド層における下地成分の含有比率が、25〜30重量%となっていたと考えられる。

【0055】

また、このように実施例1〜3と同等の条件と考えられる参考例1、2では、3層目のクラッド層である最外クラッド層の前記平均残存率がいずれも97%を超えており、最外クラッド層におけるクロム、ニッケルおよびモリブデンの各含有比率が、SUS312Lにおける前記各含有比率に一層近づいて、炭素鋼2に確実に耐食性を具備させることができると考えられる。

【符号の説明】

【0056】

1 耐食性金属クラッド鋼

2 炭素鋼

2a 表面

3A 内クラッド層

3B 外クラッド層

4 積層構造

L レーザー

【特許請求の範囲】

【請求項1】

SUS312Lからなり炭素鋼の表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融し、該表面側にクラッド層を形成する層形成工程を備え、

該層形成工程を複数回繰り返して前記クラッド層を前記表面側に積層することで、複数層の前記クラッド層からなる積層構造を形成し、

2回目以降の前記層形成工程の際、レーザーによる溶融を、直前の前記層形成工程の際に形成された前記クラッド層までに留めておくことを特徴とするレーザー肉盛方法。

【請求項2】

炭素鋼の表面側に積層された複数層のクラッド層を備え、

該クラッド層は、SUS312Lからなり前記表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融することで形成され、

内側から2層目以降の前記クラッド層を形成する際のレーザーによる溶融が、直前に形成された前記クラッド層までに留められていることを特徴とする積層構造。

【請求項3】

請求項2記載の積層構造であって、

前記クラッド層として、前記炭素鋼上に形成された内クラッド層と、該内クラッド層に外側から積層された外クラッド層と、を備える2層構造とされ、

前記外クラッド層は、前記内クラッド層よりも厚くなっていることを特徴とする積層構造。

【請求項4】

炭素鋼と、請求項2または3に記載の積層構造と、を備えていることを特徴とする耐食性金属クラッド鋼。

【請求項1】

SUS312Lからなり炭素鋼の表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融し、該表面側にクラッド層を形成する層形成工程を備え、

該層形成工程を複数回繰り返して前記クラッド層を前記表面側に積層することで、複数層の前記クラッド層からなる積層構造を形成し、

2回目以降の前記層形成工程の際、レーザーによる溶融を、直前の前記層形成工程の際に形成された前記クラッド層までに留めておくことを特徴とするレーザー肉盛方法。

【請求項2】

炭素鋼の表面側に積層された複数層のクラッド層を備え、

該クラッド層は、SUS312Lからなり前記表面側に供給された金属粉末を、該表面側を照射するレーザーにより溶融することで形成され、

内側から2層目以降の前記クラッド層を形成する際のレーザーによる溶融が、直前に形成された前記クラッド層までに留められていることを特徴とする積層構造。

【請求項3】

請求項2記載の積層構造であって、

前記クラッド層として、前記炭素鋼上に形成された内クラッド層と、該内クラッド層に外側から積層された外クラッド層と、を備える2層構造とされ、

前記外クラッド層は、前記内クラッド層よりも厚くなっていることを特徴とする積層構造。

【請求項4】

炭素鋼と、請求項2または3に記載の積層構造と、を備えていることを特徴とする耐食性金属クラッド鋼。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−176422(P2012−176422A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−40188(P2011−40188)

【出願日】平成23年2月25日(2011.2.25)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月25日(2011.2.25)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]