厚鋼材のレーザ溶接方法

【課題】開先幅が極めて小さい場合においても、板厚が50mm以上の厚鋼材を安定的に多層レーザ溶接できる厚鋼材のレーザ溶接方法を提供する。

【解決手段】板厚が50乃至200mmの1対の厚鋼材1を突き合わせて配置し、この突き合わせ部を継手としてレーザ溶接する。突き合わせ部の開先10形状は、底部の幅Wgが1.5乃至3.5mmのV字開先又はY字開先である。溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、溶接開始時における開先開口部幅Yは、前記開先深さXに対して下記数式を満足する。そして、開先10の壁面12をガイドとして帯状の溶加材6を底部11に供給すると共に、開先の底部にレーザ光を照射して、開先内を多層レーザ溶接する。開先底部に照射するレーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmにデフォーカスされている。

【解決手段】板厚が50乃至200mmの1対の厚鋼材1を突き合わせて配置し、この突き合わせ部を継手としてレーザ溶接する。突き合わせ部の開先10形状は、底部の幅Wgが1.5乃至3.5mmのV字開先又はY字開先である。溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、溶接開始時における開先開口部幅Yは、前記開先深さXに対して下記数式を満足する。そして、開先10の壁面12をガイドとして帯状の溶加材6を底部11に供給すると共に、開先の底部にレーザ光を照射して、開先内を多層レーザ溶接する。開先底部に照射するレーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmにデフォーカスされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、造船、橋梁及び重電分野等に使用される厚鋼材のレーザ溶接方法に関し、特に、板厚が50mm以上の厚鋼材を安定的に多層レーザ溶接できる厚鋼材のレーザ溶接方法に関する。

【背景技術】

【0002】

近時、レーザ溶接装置の高出力、高性能化に伴い、特に、造船、橋梁及び重電分野において、板厚が50mm以上と厚い鋼材の溶接にレーザ溶接が適用されるようになってきた。これらの厚鋼材のレーザ溶接方法の多くは、開先が広く設定されるレーザ・アークハイブリッド溶接(例えば、特許文献1)又はフィラーワイヤ若しくはフラックスコアードワイヤ等の溶接ワイヤを用いたレーザ溶接(例えば、特許文献2乃至7)である。

【0003】

特許文献2及び8には、母材同士の突き合わせ部に板厚の1/6の幅及び1/3の深さの溝開先を設け、溶接ワイヤを用いてレーザ溶接する溶接方法(特許文献2)及び溶材を添加せずにレーザにより振り分け溶接する溶接方法(特許文献8)が開示されている。

【0004】

また、特許文献9には、板状の被溶接材に断面コの字状の溝を設け、この溝同士が向かい合わせになるように被溶接材同士を重ね合わせて配置した重ね合わせレーザ溶接方法が開示されており、被溶接材同士の重ね合わせ部に、前記溝からなる断面矩形の貫通孔を形成している。そして、この貫通孔に、レーザ光の入射口と出射口を有し、内部が鏡面加工された導光路部材を挿入して、開先底部にレーザ光を導いている。特許文献10には、I字開先の表面(開先壁面)をレーザ光が反射可能な表面粗度に加工しておき、この開先壁面にレーザ光を反射させて開先底部にレーザ光を導くと共に、開先底部に供給したフィラーワイヤ及び金属粉等の溶加材を溶融させてレーザ溶接するレーザ溶接方法が開示されており、開先底部を溶接した後、溶加材の供給位置を上方へと移動させることにより、開先内を順次多層溶接している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−301582号公報

【特許文献2】特開昭61−17389号公報

【特許文献3】特開平7−323386号公報

【特許文献4】特許第2711655号公報

【特許文献5】特許第2853800号公報

【特許文献6】特開2010−172941号公報

【特許文献7】特開2011−5533号公報

【特許文献8】特開昭61−17388号公報

【特許文献9】特公平7−29210号公報

【特許文献10】特公平7−45112号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、近時、継手部の開先幅が例えば6.5mm以下と極めて小さい厚鋼材の溶接にレーザ溶接が適用されるようになっている。しかし、上記特許文献1乃至8の技術においては、何れも開先の幅を広く設けた場合に適用できるものであり、例えば開先幅が溶接トーチ又は溶接ワイヤ等の直径よりも小さい場合には適用できないものである。特に、特許文献4、5及び7においては、各図面に示されているように、フィラーワイヤの供給ノズルを開先内に挿入しており、開先幅が6.5mm以下のレーザ溶接への適用が難しい。

【0007】

特許文献9のように導光路部材を使用して開先底部にレーザ光を導く方法は、導光路部材の先端部が溶接部位に近く、従って、溶接時に発生するヒューム及び微細なスパッタ等がレーザ光の出射口に付着し、堆積しやすい。よって、長時間の溶接を実現できないという問題点がある。特許文献10においても、溶接時に発生するヒューム及びスパッタ等が開先壁面に付着して所定の表面粗度に加工された開先壁面が荒らされ、開先底部に到達するレーザ光のエネルギが低下していき、多層溶接を安定的にできないという問題点がある。この特許文献10には、I字開先の開先幅について、板厚が70mm程度の被溶接材を溶接する際に、開先幅が1乃至3mm程度であっても溶接が可能であると記載されているが、フィラーワイヤ及び金属粉等の溶加材の供給方法が何等開示されておらず、実際には、安定的な多層溶接を実現できるものではない。なお、特許文献10に記載されたレーザ光エネルギの減衰データ等を参酌すると、特許文献10の技術は板厚が100mm未満の被溶接材に適用されるものであると推測される。

【0008】

本発明は、かかる問題点に鑑みてなされたものであって、開先幅が極めて小さい場合においても、板厚が50mm以上の厚鋼材を安定的に多層レーザ溶接できる厚鋼材のレーザ溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る厚鋼材のレーザ溶接方法は、板厚が50乃至200mmの1対の厚鋼材を突き合わせて配置し、この突き合わせ部を継手としてレーザ溶接する厚鋼材のレーザ溶接方法であって、前記突き合わせ部の開先形状を底部の幅が1.5乃至3.5mmのV字開先又はY字開先とし、溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、前記溶接開始時における開先開口部幅Yは、前記開先深さXに対して下記数式を満足し、前記開先の壁面をガイドとして帯状の溶加材を前記底部に供給すると共に、前記底部にレーザ光を照射して、前記開先内を多層溶接し、前記レーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmであり、多層溶接に伴う開先開口部幅の収縮により、レーザ光照射部位における開先幅が1.5乃至3.5mmに維持されることを特徴とする。

【0010】

【数1】

【0011】

本発明において、例えば前記帯状の溶加材は、板厚が0.4乃至1.5mm、幅が5乃至15mmである。

【発明の効果】

【0012】

本発明においては、厚鋼材同士の多層レーザ溶接方法において、厚鋼材同士の突き合わせ部の開先形状を底部の幅が1.5乃至3.5mmのV字開先又はY字開先とし、溶接開始時における開先開口部の幅が開先深さに対して最適化されており、この開先内をデフォーカス等により最適のレーザスポット径にされたレーザ光によって多層溶接することにより、多層溶接に伴う前記開先開口部の幅の収縮によって、レーザ光照射部位における開先幅が最適幅範囲に維持され、開先の壁面をガイドとして開先底部に供給される帯状の溶加材を溶融させて、安定的に多層レーザ溶接することができる。

【図面の簡単な説明】

【0013】

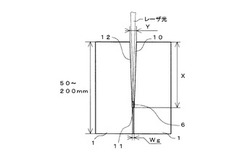

【図1】本発明に係る厚鋼材のレーザ溶接方法を示す模式図である。

【図2】本発明の第1実施例における試験片を示す図である。

【図3】本発明の第2実施例における試験片を示す図である。

【図4】溶接開始時における開先深さと開先開口部の幅との関係を示すグラフ図である。

【図5】本発明の第3実施例における試験片を示す図である。

【図6】本発明の第4実施例における試験片及び帯状溶加材を示す図であり、(a)は正面図、(b)は側部断面図である。

【発明を実施するための形態】

【0014】

本願発明者等は、板厚が50mm以上、特に50乃至200mmの厚鋼材を突き合わせ溶接する際に、開先幅が例えば6.5mm以下と極めて小さい場合においても、多層レーザ溶接を安定的に実施する技術を確立するために、種々実験検討を行った。そして、多層レーザ溶接の進行に伴い、開先開口部の幅が徐々に減少していくことを知見した。この知見を基に、開先形状をV字開先又はY字開先として多層レーザ溶接すれば、レーザ光の照射位置における開先幅を常時最適な幅に維持できることを知見し、本発明を完成した。

【0015】

即ち、図1に示すように、板厚が50乃至200mmの1対の厚鋼材1を突き合わせ、この厚鋼材1の突き合わせ部にV字形状又はY字形状の開先10を設ける。この開先10の底部11の幅Wgは1.5乃至3.5mmである。そして、溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、前記開先開口部幅Yは、前記開先深さXに対して前記数式1を満足するように設定する。レーザ溶接時には、開先10の壁面12をガイドとして帯状の溶加材6を底部11に供給すると共に、底部11にレーザ光を照射して、開先10内を多層溶接する。そうすると、多層溶接に伴って、開先開口部の幅が収縮する。例えば、第3層目のレーザ溶接においては、開先底部11は、第2層目の溶接金属の上面であり、この開先底部11の幅は1.5乃至3.5mmである。この開先底部11に帯状の溶加材6を供給すると共に、レーザ光を照射する。このとき、レーザ光のレーザスポット径は、その照射位置におけるレーザスポット径が1.0乃至2.5mmになるように、デフォーカス等により制御されている。そうすると、レーザ光の照射部位において、溶加材6、開先底部11及び開先壁部が溶融し、相互に融合した状態となる。この状態で、レーザ光の照射部位が移動することにより、溶融金属が冷却され、凝固することにより、第3層目の溶接金属が形成される。この溶融金属が凝固する過程において、溶接金属は温度が下がり、この降温により溶接金属には熱収縮が発生する。よって、開先壁面12は、溶接金属により、開先開口部の幅が小さくなる方向に引っ張られる。そして、第3層目の溶接金属の上面の幅が1.5乃至3.5mmの範囲に維持される。本発明においては、この開先開口部の幅の収縮により、レーザ溶接時にレーザ光照射部位における開先幅を1.5乃至3.5mmに維持することができる。

【0016】

本願発明者等は、先ず、図2に示すように、例えば、幅48mm、厚さ32mm、長さが300mmのSM400鋼板を1対突き合わせて配置し、突き合わせ部の開先形状を開先深さが20mmのY字開先20aとし、この試験片20の上部に、上部開口部の幅Wfが3.8乃至5.3mmのダミー壁21を設け、ダミー壁21の壁面21bをガイドとして開先底部に帯状溶加材を供給してレーザ溶接することにより、レーザ光の照射位置における最適な幅を導出した。即ち、Y字開先20aの開先幅Wgを1乃至5mmの範囲で変化させ、供給される溶加材及び開先壁部の双方を十分に溶融させ、融合不良等の溶接欠陥の発生を防止するためには、レーザ光の照射位置における開先幅を1.5乃至3.5mmにすればよいことを知見した。

【0017】

次に、本願発明者等は、多層レーザ溶接を最終層まで安定的に行うための条件を検討した。即ち、図3に示すように、幅30mm、厚さ80乃至230mm、長さ300mmのSM400鋼板を1対突き合わせて配置し、突き合わせ部に底部幅Wgが2.5mmのV字開先30を設けた試験片3により、溶接開始時における開先深さDと開先開口部幅Wfとの関係を検討した。そして、溶接開始時における開先開口部の幅が開先深さに対して所定の関係を満足すれば、レーザ光の照射位置における開先幅を1.5乃至3.5mmに維持できることを知見した。即ち、開先底部にレーザ光を照射することにより、開先底部に供給される溶加材とレーザ光の照射領域の鋼材とが溶融し、一体化されることにより、開先開口部の幅が徐々に収縮する。よって、開先形状を開先開口部へと徐々に幅広となるV字状又はY字状に設けることにより、レーザ光照射位置における開先幅を適正範囲に維持することが可能となる。本願発明者等は、図3に示す試験片による検討により、溶接開始時における開先開口部の幅Yが、開先深さXに対して前記数式1を満足すればよいことを知見した。即ち、溶接開始時における開先開口部の幅Yが数式1の下限値未満であると、多層レーザ溶接に伴い、収縮が大きくなって、開先開口部の幅がレーザ光に干渉する程度まで極めて小さくなり、所定のレーザ出力が得られなくなって最終層まで安定的に溶接することができなくなる。一方、溶接開始時における開先開口部の幅Yが数式1の上限値を超えると、多層レーザ溶接に伴ってレーザ光の照射位置における開先幅が過大となり、溶加材及び開先壁部の双方を十分に溶融させることができなくなって、融合不良が発生しやすくなる。

【0018】

また、本発明においては、開先の壁面をガイドとして帯状の溶加材が供給されるため、安定的に多層レーザ溶接することができる。即ち、帯状の溶加材は、狭小な開先への供給が容易であり、板厚方向には変形が容易であるが、幅方向には変形しにくい。よって、開先壁面に沿って供給すれば、開先の外部からでも、レーザ光の照射位置に正確且つ安定的に供給することができる。よって、従来使用されているようなフィラーワイヤ等の供給ガイドを開先の内部に挿入する必要がなく、開先幅を極めて小さくできる。

【0019】

更に、本発明においては、溶接部に照射するレーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmになるように、デフォーカス等により制御されていることにより、溶加材及び開先壁部の双方を十分に溶融させることができ、一体化した良好な溶接金属を得ることができるようになる。なお、本発明においては、レーザ光を出射する光源は、例えば板厚に応じて焦点距離が異なるものを使用することが好ましい。

【0020】

本発明においては、帯状の溶加材の断面寸法は、板厚が0.4乃至1.5mm、幅が5乃至15mmであることが好ましく、開先内における直進送給性を得、健全な溶接金属を得る点で好適である。

【実施例】

【0021】

以下、本発明における開先形状(溶接開始時における開先底部の幅、開先開口部の幅)等による効果について、下記実施例により説明する。

【0022】

(第1実施例)適正開先幅選定溶接試験

先ず、帯状の溶加材を使用した狭開先レーザ溶接において、開先底部の適正幅を選定するため、幅48mm、厚さ32mm、長さが300mmのSM400鋼板を1対突き合わせて配置し、図2に示すように、突き合わせ部の開先形状を開先深さが20mmのY字開先20aとし、開先幅Wgを1乃至5mmの範囲で変化させて実施例及び比較例の試験片20に供した。そして、各試験片について、極厚材を模した溶接試験とするために、Y字開先の上部に高さHdが60mm、上部開口部の幅Wfが3.8乃至5.3mmのダミー壁21を設け、ダミー壁21の壁面21bをガイドとして、厚さ0.9mm、幅13mmの低炭素鋼からなる帯状溶加材をY字開先の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表1に示す溶接条件で多層レーザ溶接を実施した。溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用し、ファイバーレーザとしては、レンズ径23mm、焦点距離500mmの集束レンズを使用した。なお、表1に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。

【0023】

【表1】

【0024】

種々の開先幅Wgの試験片について、溶接後に、レーザ溶接部の断面観察を行い、溶接部の溶け込み状態を調査した。各実施例及び比較例の試験片について、溶接部の溶け込み状態及び評価結果を下記表2に示す。

【0025】

【表2】

【0026】

表2に示すように、Y字開先の開先幅Wgが1.5乃至3.5mmである実施例No.2乃至6は、融合不良が発生せず、溶接部断面の溶け込み状態が良好であった。これに対し、開先幅Wgが1.5mm未満の比較例No.1は、レーザ光の出力が溶加材の溶融に支配的となり、開先底部の溶融が不十分となって融合不良が発生した。一方、比較例No.7乃至9は、開先幅Wgが3.5mmを超えたため、開先壁部の溶融が不十分となって融合不良が発生した。

【0027】

(第2実施例)開先開口部幅選定溶接試験

次に、溶加材を使用した狭開先レーザ溶接において、溶接開始時におけるV字開先又はY字開先の適正な開先開口部の幅を選定するために、幅30mm、厚さ80乃至230mm、長さ300mmのSM400鋼板を1対突き合わせて配置し、図3に示すように、突き合わせ部の開先形状を底部幅Wgが2.5mmのV字開先30とし、開先深さDを50mm、100mm、150mm、200mmとし、各開先深さDについて、開先開口部の幅Wfを種々変化させて、試験片3に供した。そして、各開先の壁面31をガイドとして、厚さ0.9mm、幅13mmの低炭素鋼からなる帯状溶加材をV字開先30の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表3に示す溶接条件で多層レーザ溶接を実施した。本実施例においては、開先深さDが深い場合においても、開先底部までエネルギ密度が高いレーザ光が照射されるように、ファイバーレーザとしては、開先深さDに応じて、焦点距離が異なる2種類の集束レンズ(レンズ径23mm、焦点距離500mmの集束レンズ及びレンズ径23mm、焦点距離800mmの集束レンズ)を使用した。また、溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用した。なお、表3に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。

【0028】

【表3】

【0029】

種々の開先深さDについて、溶接開始時における開先開口部の幅Wfを種々変化させた各試験片について、多層レーザ溶接を行ったときに、最終層まで安定的に溶接可能であるかを溶接中のビード形成状態により調査し、また、断面マクロ試験によりレーザ溶接部の溶込み状態および溶接欠陥の有無を調べた。各実施例及び比較例の試験片について、溶接可否、溶接部の溶け込み状態及び溶接欠陥の有無を下記表4に示す。また、各開先深さD及び開先開口部の幅Wfにおいて、安定的に溶接できたものを○、溶接不可又は溶接部に融合不良が発生したものを×として図4に示す。

【0030】

【表4】

【0031】

表4及び図4に示すように、各開先深さDについて、最終層まで安定的に溶接でき、良好な溶接部が得られる溶接開始時の開先開口部の幅Wfが存在することが確認された。即ち、溶接開始時における開先開口部の幅Wfが適正範囲よりも小さい場合には、開先底部における溶接又は中間層を溶接する際に、多層溶接に伴う開先開口部幅の収縮により開先幅が不足し、開先の上面にレーザ光が干渉し、溶接が不可能となった。一方、溶接開始時における開先開口部の幅Wfが適正範囲よりも大きい場合には、開先壁部に融合不良が発生した。これに対して、実施例No.12乃至15、実施例No.18乃至20、実施例No.24乃至26、実施例No.31乃至33及び実施例No.37乃至39は、溶接開始時における開先開口部の幅が適正範囲内にあることにより、多層レーザ溶接が進行するに伴い、収縮により徐々に開先開口部の幅が減少していき、常時、溶接が進行するレーザ光の照射位置における開先幅を最適な幅で維持しながら、最終層まで安定的に溶接できた。

【0032】

図4に示すように、開先の深さをXmm、溶接開始時における開先開口部幅をYmmとしたときに、溶接開始時における開先開口部幅Yは、開先深さXに対して前記数式1を満足することにより、開先幅が小さい多層レーザ溶接において、最終層まで安定的に溶接することができ、良好な溶接部が得られる。

【0033】

(第3実施例)適正レーザスポット径の確認試験

次に、本発明における主要な開先底部幅Wgについて、照射するレーザ光の適正なレーザスポット径を確認するため、幅25mm、厚さ32mm、長さが300mmのSM400鋼板を1対突き合わせて配置し、図5に示すように、突き合わせ部の開先形状を開先深さが20mmのY字開先40aとし、開先幅Wgを2.0mm、2.5mm、3.0mmとした試験片40に供した。そして、各試験片40について、図5に示すように、レーザ光の焦点位置を変化させることにより、開先底部におけるレーザスポット径dlを変化させ、厚さ0.4mm、幅10mmの低炭素鋼からなる帯状溶加材をY字開先の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表5に示す溶接条件で多層レーザ溶接を実施した。なお、本実施例においても、表5に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用し、ファイバーレーザとしては、レンズ径23mm、焦点距離500mmの集束レンズを使用した。

【0034】

【表5】

【0035】

各開先幅Wgについて、開先底部におけるレーザスポット径dlを種々変化させた各試験片について、溶接後に、レーザ溶接部の断面観察を行い、開先壁部における溶加材の溶け込み状態を調査した。各試験片について、開先壁部における溶加材の溶け込み状態及び評価を下記表6に示す。

【0036】

【表6】

【0037】

表6に示すように、開先底部におけるレーザスポット径dlが1.0mm未満の場合、溶加材は溶融するものの、スポット径が不足し、開先壁部への溶け込みが不十分となり、融合不良が発生した。一方、開先底部におけるレーザスポット径dlが2.5mmを超えると、レーザ密度が不足することにより、溶加材及び開先壁部の溶融が不十分となり、融合不良が発生した。これに対して、開先底部におけるレーザスポット径dlが1.0乃至2.5mmである試験片については、溶加材及び開先壁部の溶融が十分に行われ、良好な溶接部が得られた。

【0038】

(第4実施例)溶加材の適正サイズの確認試験

次に、開先底部に供給する帯状の溶加材の好ましい寸法を確認するため、種々のサイズの溶加材を用いてレーザ溶接を行った。本実施例においては、図6(a)に示すように、幅30mm、高さ60mm、長さ300mmのSM400鋼材を1対突き合わせて配置し、突き合わせ部に、開先深さ50mm、底部幅Wgが2.5mm、溶接開始時における開先開口部の幅Wfが4.5mmのV字開先50を設けたものを試験片5に供した。そして、図6(b)に示すように、開先壁部51をガイドとして、種々の厚さ(0.3乃至1.5mm)及び幅(3乃至20mm)を有する低炭素鋼からなる帯状の溶加材6をV字開先の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表7に示す溶接条件で多層レーザ溶接を実施した。溶加材6としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用し、ファイバーレーザとしては、レンズ径23mm、焦点距離500mmの集束レンズを使用した。なお、板厚が0.3mm及び0.4mmの帯状溶加材を使用する場合においては、溶加材の供給速度は9m/分とし、板厚が0.7乃至2.0mmの帯状の溶加材を使用する場合においては、溶加材の供給速度は6m/分とした。各溶加材の板厚及び板幅を下記表8に示す。そして、種々の寸法の帯状溶加材を使用した多層レーザ溶接において、安定的に溶接でき、良好な溶接部が得られた場合を○、良好な溶接部が得られなかった場合を×として下記表8に示す。なお、表7に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。

【0039】

【表7】

【0040】

【表8】

【0041】

表8に示すように、帯状の溶加材の板厚が0.4mm未満であると、溶加材の剛性不足により、溶加材の送給不良が発生しやすくなった。また、溶加材の板幅が5mm未満であると、溶加材の先端が板厚方向に変動しやすくなり、レーザスポット位置に安定的に供給することが難しくなった。一方、溶加材の板厚が1.5mmを超えると、溶加材の送給が不安定になりやすく、板幅が15mmを超えると、溶接金属が開先の中央に形成されにくくなり、片肉ビードになったり、レーザパワーの不足により溶加材が溶融不足となって、溶け込み不良が発生しやすくなった。これに対して、溶加材の板厚が0.4乃至1.5mm、板幅が5乃至15mmであると、安定的に多層レーザ溶接でき、良好な溶接部が得られた。

【0042】

(第5実施例)極厚鋼板における狭開先レーザ溶接試験

上記第1乃至第4実施例で得られた結果を基に、極厚鋼板において、狭開先レーザ溶接試験を実施した。幅30mm、厚さ230mm、長さ300mmのSM400鋼板を1対突き合わせて配置し、図3に示すように、突き合わせ部の開先形状を底部幅Wgが2.5mm、溶接開始時における開先開口部の幅Wfが6mm、開先深さDが190mmのV字開先30とした。溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有し、厚さ0.9mm、幅10mmの低炭素鋼からなる帯状の溶加材を使用した。この帯状溶加材を開先の壁面31をガイドとしてV字開先30の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表9に示す溶接条件で多層レーザ溶接を実施した。ファイバーレーザとしては、レンズ径23mm、焦点距離800mmの集束レンズを使用した。なお、シールドガスは、開先の外部から開先内に供給した。

【0043】

【表9】

【0044】

この溶接試験の結果、多層レーザ溶接が進行するに伴い、収縮により徐々に開先幅が減少していき、常時、溶接が進行するレーザ光の照射点における開先幅が2.5乃至3.0mmの範囲で維持され、安定的に溶接が進行し、最終層まで20パスで多層レーザ溶接が完了した。

【0045】

溶接後、得られた溶接部を、溶接線を含む断面で幅50mmにスライス加工し、溶接部の側面方向から放射線透過試験を行った。その結果、直径が1mmを超えるような溶接欠陥は認められず、健全な溶接部が得られた。

【産業上の利用可能性】

【0046】

以上のように、本発明によれば、板厚が50mm以上の厚鋼材を、極めて狭い開先幅で多層レーザ溶接する場合に、高効率且つ安定的な多層レーザ溶接を実現でき、溶加材の溶け込み不良等が発生することなく、また、溶接による歪も抑制される。即ち、本発明によれば、溶接施工上の変動要因が少なく、例えば、原子力関連機器の溶接に求められている遠隔操作による溶接施工技術において、安定的な多層レーザ溶接への適用が可能となる。

【符号の説明】

【0047】

1:厚鋼材、10:開先、11:(開先)底部、12:壁面、20,3,4,5:試験片、21:ダミー壁、20a,21a,30,40,50:開先、20b、21b,31,41,51:(開先の)壁面、6:(帯状)溶加材

【技術分野】

【0001】

本発明は、造船、橋梁及び重電分野等に使用される厚鋼材のレーザ溶接方法に関し、特に、板厚が50mm以上の厚鋼材を安定的に多層レーザ溶接できる厚鋼材のレーザ溶接方法に関する。

【背景技術】

【0002】

近時、レーザ溶接装置の高出力、高性能化に伴い、特に、造船、橋梁及び重電分野において、板厚が50mm以上と厚い鋼材の溶接にレーザ溶接が適用されるようになってきた。これらの厚鋼材のレーザ溶接方法の多くは、開先が広く設定されるレーザ・アークハイブリッド溶接(例えば、特許文献1)又はフィラーワイヤ若しくはフラックスコアードワイヤ等の溶接ワイヤを用いたレーザ溶接(例えば、特許文献2乃至7)である。

【0003】

特許文献2及び8には、母材同士の突き合わせ部に板厚の1/6の幅及び1/3の深さの溝開先を設け、溶接ワイヤを用いてレーザ溶接する溶接方法(特許文献2)及び溶材を添加せずにレーザにより振り分け溶接する溶接方法(特許文献8)が開示されている。

【0004】

また、特許文献9には、板状の被溶接材に断面コの字状の溝を設け、この溝同士が向かい合わせになるように被溶接材同士を重ね合わせて配置した重ね合わせレーザ溶接方法が開示されており、被溶接材同士の重ね合わせ部に、前記溝からなる断面矩形の貫通孔を形成している。そして、この貫通孔に、レーザ光の入射口と出射口を有し、内部が鏡面加工された導光路部材を挿入して、開先底部にレーザ光を導いている。特許文献10には、I字開先の表面(開先壁面)をレーザ光が反射可能な表面粗度に加工しておき、この開先壁面にレーザ光を反射させて開先底部にレーザ光を導くと共に、開先底部に供給したフィラーワイヤ及び金属粉等の溶加材を溶融させてレーザ溶接するレーザ溶接方法が開示されており、開先底部を溶接した後、溶加材の供給位置を上方へと移動させることにより、開先内を順次多層溶接している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−301582号公報

【特許文献2】特開昭61−17389号公報

【特許文献3】特開平7−323386号公報

【特許文献4】特許第2711655号公報

【特許文献5】特許第2853800号公報

【特許文献6】特開2010−172941号公報

【特許文献7】特開2011−5533号公報

【特許文献8】特開昭61−17388号公報

【特許文献9】特公平7−29210号公報

【特許文献10】特公平7−45112号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、近時、継手部の開先幅が例えば6.5mm以下と極めて小さい厚鋼材の溶接にレーザ溶接が適用されるようになっている。しかし、上記特許文献1乃至8の技術においては、何れも開先の幅を広く設けた場合に適用できるものであり、例えば開先幅が溶接トーチ又は溶接ワイヤ等の直径よりも小さい場合には適用できないものである。特に、特許文献4、5及び7においては、各図面に示されているように、フィラーワイヤの供給ノズルを開先内に挿入しており、開先幅が6.5mm以下のレーザ溶接への適用が難しい。

【0007】

特許文献9のように導光路部材を使用して開先底部にレーザ光を導く方法は、導光路部材の先端部が溶接部位に近く、従って、溶接時に発生するヒューム及び微細なスパッタ等がレーザ光の出射口に付着し、堆積しやすい。よって、長時間の溶接を実現できないという問題点がある。特許文献10においても、溶接時に発生するヒューム及びスパッタ等が開先壁面に付着して所定の表面粗度に加工された開先壁面が荒らされ、開先底部に到達するレーザ光のエネルギが低下していき、多層溶接を安定的にできないという問題点がある。この特許文献10には、I字開先の開先幅について、板厚が70mm程度の被溶接材を溶接する際に、開先幅が1乃至3mm程度であっても溶接が可能であると記載されているが、フィラーワイヤ及び金属粉等の溶加材の供給方法が何等開示されておらず、実際には、安定的な多層溶接を実現できるものではない。なお、特許文献10に記載されたレーザ光エネルギの減衰データ等を参酌すると、特許文献10の技術は板厚が100mm未満の被溶接材に適用されるものであると推測される。

【0008】

本発明は、かかる問題点に鑑みてなされたものであって、開先幅が極めて小さい場合においても、板厚が50mm以上の厚鋼材を安定的に多層レーザ溶接できる厚鋼材のレーザ溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る厚鋼材のレーザ溶接方法は、板厚が50乃至200mmの1対の厚鋼材を突き合わせて配置し、この突き合わせ部を継手としてレーザ溶接する厚鋼材のレーザ溶接方法であって、前記突き合わせ部の開先形状を底部の幅が1.5乃至3.5mmのV字開先又はY字開先とし、溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、前記溶接開始時における開先開口部幅Yは、前記開先深さXに対して下記数式を満足し、前記開先の壁面をガイドとして帯状の溶加材を前記底部に供給すると共に、前記底部にレーザ光を照射して、前記開先内を多層溶接し、前記レーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmであり、多層溶接に伴う開先開口部幅の収縮により、レーザ光照射部位における開先幅が1.5乃至3.5mmに維持されることを特徴とする。

【0010】

【数1】

【0011】

本発明において、例えば前記帯状の溶加材は、板厚が0.4乃至1.5mm、幅が5乃至15mmである。

【発明の効果】

【0012】

本発明においては、厚鋼材同士の多層レーザ溶接方法において、厚鋼材同士の突き合わせ部の開先形状を底部の幅が1.5乃至3.5mmのV字開先又はY字開先とし、溶接開始時における開先開口部の幅が開先深さに対して最適化されており、この開先内をデフォーカス等により最適のレーザスポット径にされたレーザ光によって多層溶接することにより、多層溶接に伴う前記開先開口部の幅の収縮によって、レーザ光照射部位における開先幅が最適幅範囲に維持され、開先の壁面をガイドとして開先底部に供給される帯状の溶加材を溶融させて、安定的に多層レーザ溶接することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る厚鋼材のレーザ溶接方法を示す模式図である。

【図2】本発明の第1実施例における試験片を示す図である。

【図3】本発明の第2実施例における試験片を示す図である。

【図4】溶接開始時における開先深さと開先開口部の幅との関係を示すグラフ図である。

【図5】本発明の第3実施例における試験片を示す図である。

【図6】本発明の第4実施例における試験片及び帯状溶加材を示す図であり、(a)は正面図、(b)は側部断面図である。

【発明を実施するための形態】

【0014】

本願発明者等は、板厚が50mm以上、特に50乃至200mmの厚鋼材を突き合わせ溶接する際に、開先幅が例えば6.5mm以下と極めて小さい場合においても、多層レーザ溶接を安定的に実施する技術を確立するために、種々実験検討を行った。そして、多層レーザ溶接の進行に伴い、開先開口部の幅が徐々に減少していくことを知見した。この知見を基に、開先形状をV字開先又はY字開先として多層レーザ溶接すれば、レーザ光の照射位置における開先幅を常時最適な幅に維持できることを知見し、本発明を完成した。

【0015】

即ち、図1に示すように、板厚が50乃至200mmの1対の厚鋼材1を突き合わせ、この厚鋼材1の突き合わせ部にV字形状又はY字形状の開先10を設ける。この開先10の底部11の幅Wgは1.5乃至3.5mmである。そして、溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、前記開先開口部幅Yは、前記開先深さXに対して前記数式1を満足するように設定する。レーザ溶接時には、開先10の壁面12をガイドとして帯状の溶加材6を底部11に供給すると共に、底部11にレーザ光を照射して、開先10内を多層溶接する。そうすると、多層溶接に伴って、開先開口部の幅が収縮する。例えば、第3層目のレーザ溶接においては、開先底部11は、第2層目の溶接金属の上面であり、この開先底部11の幅は1.5乃至3.5mmである。この開先底部11に帯状の溶加材6を供給すると共に、レーザ光を照射する。このとき、レーザ光のレーザスポット径は、その照射位置におけるレーザスポット径が1.0乃至2.5mmになるように、デフォーカス等により制御されている。そうすると、レーザ光の照射部位において、溶加材6、開先底部11及び開先壁部が溶融し、相互に融合した状態となる。この状態で、レーザ光の照射部位が移動することにより、溶融金属が冷却され、凝固することにより、第3層目の溶接金属が形成される。この溶融金属が凝固する過程において、溶接金属は温度が下がり、この降温により溶接金属には熱収縮が発生する。よって、開先壁面12は、溶接金属により、開先開口部の幅が小さくなる方向に引っ張られる。そして、第3層目の溶接金属の上面の幅が1.5乃至3.5mmの範囲に維持される。本発明においては、この開先開口部の幅の収縮により、レーザ溶接時にレーザ光照射部位における開先幅を1.5乃至3.5mmに維持することができる。

【0016】

本願発明者等は、先ず、図2に示すように、例えば、幅48mm、厚さ32mm、長さが300mmのSM400鋼板を1対突き合わせて配置し、突き合わせ部の開先形状を開先深さが20mmのY字開先20aとし、この試験片20の上部に、上部開口部の幅Wfが3.8乃至5.3mmのダミー壁21を設け、ダミー壁21の壁面21bをガイドとして開先底部に帯状溶加材を供給してレーザ溶接することにより、レーザ光の照射位置における最適な幅を導出した。即ち、Y字開先20aの開先幅Wgを1乃至5mmの範囲で変化させ、供給される溶加材及び開先壁部の双方を十分に溶融させ、融合不良等の溶接欠陥の発生を防止するためには、レーザ光の照射位置における開先幅を1.5乃至3.5mmにすればよいことを知見した。

【0017】

次に、本願発明者等は、多層レーザ溶接を最終層まで安定的に行うための条件を検討した。即ち、図3に示すように、幅30mm、厚さ80乃至230mm、長さ300mmのSM400鋼板を1対突き合わせて配置し、突き合わせ部に底部幅Wgが2.5mmのV字開先30を設けた試験片3により、溶接開始時における開先深さDと開先開口部幅Wfとの関係を検討した。そして、溶接開始時における開先開口部の幅が開先深さに対して所定の関係を満足すれば、レーザ光の照射位置における開先幅を1.5乃至3.5mmに維持できることを知見した。即ち、開先底部にレーザ光を照射することにより、開先底部に供給される溶加材とレーザ光の照射領域の鋼材とが溶融し、一体化されることにより、開先開口部の幅が徐々に収縮する。よって、開先形状を開先開口部へと徐々に幅広となるV字状又はY字状に設けることにより、レーザ光照射位置における開先幅を適正範囲に維持することが可能となる。本願発明者等は、図3に示す試験片による検討により、溶接開始時における開先開口部の幅Yが、開先深さXに対して前記数式1を満足すればよいことを知見した。即ち、溶接開始時における開先開口部の幅Yが数式1の下限値未満であると、多層レーザ溶接に伴い、収縮が大きくなって、開先開口部の幅がレーザ光に干渉する程度まで極めて小さくなり、所定のレーザ出力が得られなくなって最終層まで安定的に溶接することができなくなる。一方、溶接開始時における開先開口部の幅Yが数式1の上限値を超えると、多層レーザ溶接に伴ってレーザ光の照射位置における開先幅が過大となり、溶加材及び開先壁部の双方を十分に溶融させることができなくなって、融合不良が発生しやすくなる。

【0018】

また、本発明においては、開先の壁面をガイドとして帯状の溶加材が供給されるため、安定的に多層レーザ溶接することができる。即ち、帯状の溶加材は、狭小な開先への供給が容易であり、板厚方向には変形が容易であるが、幅方向には変形しにくい。よって、開先壁面に沿って供給すれば、開先の外部からでも、レーザ光の照射位置に正確且つ安定的に供給することができる。よって、従来使用されているようなフィラーワイヤ等の供給ガイドを開先の内部に挿入する必要がなく、開先幅を極めて小さくできる。

【0019】

更に、本発明においては、溶接部に照射するレーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmになるように、デフォーカス等により制御されていることにより、溶加材及び開先壁部の双方を十分に溶融させることができ、一体化した良好な溶接金属を得ることができるようになる。なお、本発明においては、レーザ光を出射する光源は、例えば板厚に応じて焦点距離が異なるものを使用することが好ましい。

【0020】

本発明においては、帯状の溶加材の断面寸法は、板厚が0.4乃至1.5mm、幅が5乃至15mmであることが好ましく、開先内における直進送給性を得、健全な溶接金属を得る点で好適である。

【実施例】

【0021】

以下、本発明における開先形状(溶接開始時における開先底部の幅、開先開口部の幅)等による効果について、下記実施例により説明する。

【0022】

(第1実施例)適正開先幅選定溶接試験

先ず、帯状の溶加材を使用した狭開先レーザ溶接において、開先底部の適正幅を選定するため、幅48mm、厚さ32mm、長さが300mmのSM400鋼板を1対突き合わせて配置し、図2に示すように、突き合わせ部の開先形状を開先深さが20mmのY字開先20aとし、開先幅Wgを1乃至5mmの範囲で変化させて実施例及び比較例の試験片20に供した。そして、各試験片について、極厚材を模した溶接試験とするために、Y字開先の上部に高さHdが60mm、上部開口部の幅Wfが3.8乃至5.3mmのダミー壁21を設け、ダミー壁21の壁面21bをガイドとして、厚さ0.9mm、幅13mmの低炭素鋼からなる帯状溶加材をY字開先の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表1に示す溶接条件で多層レーザ溶接を実施した。溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用し、ファイバーレーザとしては、レンズ径23mm、焦点距離500mmの集束レンズを使用した。なお、表1に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。

【0023】

【表1】

【0024】

種々の開先幅Wgの試験片について、溶接後に、レーザ溶接部の断面観察を行い、溶接部の溶け込み状態を調査した。各実施例及び比較例の試験片について、溶接部の溶け込み状態及び評価結果を下記表2に示す。

【0025】

【表2】

【0026】

表2に示すように、Y字開先の開先幅Wgが1.5乃至3.5mmである実施例No.2乃至6は、融合不良が発生せず、溶接部断面の溶け込み状態が良好であった。これに対し、開先幅Wgが1.5mm未満の比較例No.1は、レーザ光の出力が溶加材の溶融に支配的となり、開先底部の溶融が不十分となって融合不良が発生した。一方、比較例No.7乃至9は、開先幅Wgが3.5mmを超えたため、開先壁部の溶融が不十分となって融合不良が発生した。

【0027】

(第2実施例)開先開口部幅選定溶接試験

次に、溶加材を使用した狭開先レーザ溶接において、溶接開始時におけるV字開先又はY字開先の適正な開先開口部の幅を選定するために、幅30mm、厚さ80乃至230mm、長さ300mmのSM400鋼板を1対突き合わせて配置し、図3に示すように、突き合わせ部の開先形状を底部幅Wgが2.5mmのV字開先30とし、開先深さDを50mm、100mm、150mm、200mmとし、各開先深さDについて、開先開口部の幅Wfを種々変化させて、試験片3に供した。そして、各開先の壁面31をガイドとして、厚さ0.9mm、幅13mmの低炭素鋼からなる帯状溶加材をV字開先30の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表3に示す溶接条件で多層レーザ溶接を実施した。本実施例においては、開先深さDが深い場合においても、開先底部までエネルギ密度が高いレーザ光が照射されるように、ファイバーレーザとしては、開先深さDに応じて、焦点距離が異なる2種類の集束レンズ(レンズ径23mm、焦点距離500mmの集束レンズ及びレンズ径23mm、焦点距離800mmの集束レンズ)を使用した。また、溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用した。なお、表3に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。

【0028】

【表3】

【0029】

種々の開先深さDについて、溶接開始時における開先開口部の幅Wfを種々変化させた各試験片について、多層レーザ溶接を行ったときに、最終層まで安定的に溶接可能であるかを溶接中のビード形成状態により調査し、また、断面マクロ試験によりレーザ溶接部の溶込み状態および溶接欠陥の有無を調べた。各実施例及び比較例の試験片について、溶接可否、溶接部の溶け込み状態及び溶接欠陥の有無を下記表4に示す。また、各開先深さD及び開先開口部の幅Wfにおいて、安定的に溶接できたものを○、溶接不可又は溶接部に融合不良が発生したものを×として図4に示す。

【0030】

【表4】

【0031】

表4及び図4に示すように、各開先深さDについて、最終層まで安定的に溶接でき、良好な溶接部が得られる溶接開始時の開先開口部の幅Wfが存在することが確認された。即ち、溶接開始時における開先開口部の幅Wfが適正範囲よりも小さい場合には、開先底部における溶接又は中間層を溶接する際に、多層溶接に伴う開先開口部幅の収縮により開先幅が不足し、開先の上面にレーザ光が干渉し、溶接が不可能となった。一方、溶接開始時における開先開口部の幅Wfが適正範囲よりも大きい場合には、開先壁部に融合不良が発生した。これに対して、実施例No.12乃至15、実施例No.18乃至20、実施例No.24乃至26、実施例No.31乃至33及び実施例No.37乃至39は、溶接開始時における開先開口部の幅が適正範囲内にあることにより、多層レーザ溶接が進行するに伴い、収縮により徐々に開先開口部の幅が減少していき、常時、溶接が進行するレーザ光の照射位置における開先幅を最適な幅で維持しながら、最終層まで安定的に溶接できた。

【0032】

図4に示すように、開先の深さをXmm、溶接開始時における開先開口部幅をYmmとしたときに、溶接開始時における開先開口部幅Yは、開先深さXに対して前記数式1を満足することにより、開先幅が小さい多層レーザ溶接において、最終層まで安定的に溶接することができ、良好な溶接部が得られる。

【0033】

(第3実施例)適正レーザスポット径の確認試験

次に、本発明における主要な開先底部幅Wgについて、照射するレーザ光の適正なレーザスポット径を確認するため、幅25mm、厚さ32mm、長さが300mmのSM400鋼板を1対突き合わせて配置し、図5に示すように、突き合わせ部の開先形状を開先深さが20mmのY字開先40aとし、開先幅Wgを2.0mm、2.5mm、3.0mmとした試験片40に供した。そして、各試験片40について、図5に示すように、レーザ光の焦点位置を変化させることにより、開先底部におけるレーザスポット径dlを変化させ、厚さ0.4mm、幅10mmの低炭素鋼からなる帯状溶加材をY字開先の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表5に示す溶接条件で多層レーザ溶接を実施した。なお、本実施例においても、表5に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用し、ファイバーレーザとしては、レンズ径23mm、焦点距離500mmの集束レンズを使用した。

【0034】

【表5】

【0035】

各開先幅Wgについて、開先底部におけるレーザスポット径dlを種々変化させた各試験片について、溶接後に、レーザ溶接部の断面観察を行い、開先壁部における溶加材の溶け込み状態を調査した。各試験片について、開先壁部における溶加材の溶け込み状態及び評価を下記表6に示す。

【0036】

【表6】

【0037】

表6に示すように、開先底部におけるレーザスポット径dlが1.0mm未満の場合、溶加材は溶融するものの、スポット径が不足し、開先壁部への溶け込みが不十分となり、融合不良が発生した。一方、開先底部におけるレーザスポット径dlが2.5mmを超えると、レーザ密度が不足することにより、溶加材及び開先壁部の溶融が不十分となり、融合不良が発生した。これに対して、開先底部におけるレーザスポット径dlが1.0乃至2.5mmである試験片については、溶加材及び開先壁部の溶融が十分に行われ、良好な溶接部が得られた。

【0038】

(第4実施例)溶加材の適正サイズの確認試験

次に、開先底部に供給する帯状の溶加材の好ましい寸法を確認するため、種々のサイズの溶加材を用いてレーザ溶接を行った。本実施例においては、図6(a)に示すように、幅30mm、高さ60mm、長さ300mmのSM400鋼材を1対突き合わせて配置し、突き合わせ部に、開先深さ50mm、底部幅Wgが2.5mm、溶接開始時における開先開口部の幅Wfが4.5mmのV字開先50を設けたものを試験片5に供した。そして、図6(b)に示すように、開先壁部51をガイドとして、種々の厚さ(0.3乃至1.5mm)及び幅(3乃至20mm)を有する低炭素鋼からなる帯状の溶加材6をV字開先の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表7に示す溶接条件で多層レーザ溶接を実施した。溶加材6としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有するものを使用し、ファイバーレーザとしては、レンズ径23mm、焦点距離500mmの集束レンズを使用した。なお、板厚が0.3mm及び0.4mmの帯状溶加材を使用する場合においては、溶加材の供給速度は9m/分とし、板厚が0.7乃至2.0mmの帯状の溶加材を使用する場合においては、溶加材の供給速度は6m/分とした。各溶加材の板厚及び板幅を下記表8に示す。そして、種々の寸法の帯状溶加材を使用した多層レーザ溶接において、安定的に溶接でき、良好な溶接部が得られた場合を○、良好な溶接部が得られなかった場合を×として下記表8に示す。なお、表7に示す焦点位置は、各試験片の開先底部を基準として、開先開口部へ向かう方向を正としたときの焦点の深さ方向の位置を示す。

【0039】

【表7】

【0040】

【表8】

【0041】

表8に示すように、帯状の溶加材の板厚が0.4mm未満であると、溶加材の剛性不足により、溶加材の送給不良が発生しやすくなった。また、溶加材の板幅が5mm未満であると、溶加材の先端が板厚方向に変動しやすくなり、レーザスポット位置に安定的に供給することが難しくなった。一方、溶加材の板厚が1.5mmを超えると、溶加材の送給が不安定になりやすく、板幅が15mmを超えると、溶接金属が開先の中央に形成されにくくなり、片肉ビードになったり、レーザパワーの不足により溶加材が溶融不足となって、溶け込み不良が発生しやすくなった。これに対して、溶加材の板厚が0.4乃至1.5mm、板幅が5乃至15mmであると、安定的に多層レーザ溶接でき、良好な溶接部が得られた。

【0042】

(第5実施例)極厚鋼板における狭開先レーザ溶接試験

上記第1乃至第4実施例で得られた結果を基に、極厚鋼板において、狭開先レーザ溶接試験を実施した。幅30mm、厚さ230mm、長さ300mmのSM400鋼板を1対突き合わせて配置し、図3に示すように、突き合わせ部の開先形状を底部幅Wgが2.5mm、溶接開始時における開先開口部の幅Wfが6mm、開先深さDが190mmのV字開先30とした。溶加材としては、JIS Z3312(2009年)に規定されたYGW16に相当する化学成分組成を有し、厚さ0.9mm、幅10mmの低炭素鋼からなる帯状の溶加材を使用した。この帯状溶加材を開先の壁面31をガイドとしてV字開先30の底部に連続的に供給すると共に、シールドガスを供給しながら、ファイバーレーザからレーザ光を照射して、表9に示す溶接条件で多層レーザ溶接を実施した。ファイバーレーザとしては、レンズ径23mm、焦点距離800mmの集束レンズを使用した。なお、シールドガスは、開先の外部から開先内に供給した。

【0043】

【表9】

【0044】

この溶接試験の結果、多層レーザ溶接が進行するに伴い、収縮により徐々に開先幅が減少していき、常時、溶接が進行するレーザ光の照射点における開先幅が2.5乃至3.0mmの範囲で維持され、安定的に溶接が進行し、最終層まで20パスで多層レーザ溶接が完了した。

【0045】

溶接後、得られた溶接部を、溶接線を含む断面で幅50mmにスライス加工し、溶接部の側面方向から放射線透過試験を行った。その結果、直径が1mmを超えるような溶接欠陥は認められず、健全な溶接部が得られた。

【産業上の利用可能性】

【0046】

以上のように、本発明によれば、板厚が50mm以上の厚鋼材を、極めて狭い開先幅で多層レーザ溶接する場合に、高効率且つ安定的な多層レーザ溶接を実現でき、溶加材の溶け込み不良等が発生することなく、また、溶接による歪も抑制される。即ち、本発明によれば、溶接施工上の変動要因が少なく、例えば、原子力関連機器の溶接に求められている遠隔操作による溶接施工技術において、安定的な多層レーザ溶接への適用が可能となる。

【符号の説明】

【0047】

1:厚鋼材、10:開先、11:(開先)底部、12:壁面、20,3,4,5:試験片、21:ダミー壁、20a,21a,30,40,50:開先、20b、21b,31,41,51:(開先の)壁面、6:(帯状)溶加材

【特許請求の範囲】

【請求項1】

板厚が50乃至200mmの1対の厚鋼材を突き合わせて配置し、この突き合わせ部を継手としてレーザ溶接する厚鋼材のレーザ溶接方法であって、

前記突き合わせ部の開先形状を底部の幅が1.5乃至3.5mmのV字開先又はY字開先とし、溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、前記溶接開始時における開先開口部幅Yは、前記開先深さXに対して下記数式を満足し、

前記開先の壁面をガイドとして帯状の溶加材を前記底部に供給すると共に、前記底部にレーザ光を照射して、前記開先内を多層溶接し、

前記レーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmであり、

多層溶接に伴う開先開口部幅の収縮により、レーザ光照射部位における開先幅が1.5乃至3.5mmに維持されることを特徴とする厚鋼材のレーザ溶接方法。

【請求項2】

前記帯状の溶加材は、板厚が0.4乃至1.5mm、幅が5乃至15mmであることを特徴とする請求項1に記載の厚鋼材のレーザ溶接方法。

【請求項1】

板厚が50乃至200mmの1対の厚鋼材を突き合わせて配置し、この突き合わせ部を継手としてレーザ溶接する厚鋼材のレーザ溶接方法であって、

前記突き合わせ部の開先形状を底部の幅が1.5乃至3.5mmのV字開先又はY字開先とし、溶接開始時における開先深さをXmm、溶接開始時における開先開口部の幅をYmmとしたときに、前記溶接開始時における開先開口部幅Yは、前記開先深さXに対して下記数式を満足し、

前記開先の壁面をガイドとして帯状の溶加材を前記底部に供給すると共に、前記底部にレーザ光を照射して、前記開先内を多層溶接し、

前記レーザ光は、その照射位置におけるレーザスポット径が1.0乃至2.5mmであり、

多層溶接に伴う開先開口部幅の収縮により、レーザ光照射部位における開先幅が1.5乃至3.5mmに維持されることを特徴とする厚鋼材のレーザ溶接方法。

【請求項2】

前記帯状の溶加材は、板厚が0.4乃至1.5mm、幅が5乃至15mmであることを特徴とする請求項1に記載の厚鋼材のレーザ溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−18038(P2013−18038A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154309(P2011−154309)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(504226733)神鋼溶接サービス株式会社 (6)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(504226733)神鋼溶接サービス株式会社 (6)

【Fターム(参考)】

[ Back to top ]