固体粒子が分散された液の吐出方法

【課題】含有される固体粒子の凝集、沈降が生じ易い液の吐出におけるノズル詰まりに伴うロスタイムを大幅に短縮すること、及び吐出液の捨て打ち量を大幅に削減する固体粒子が分散された液の吐出方法を提供する。

【解決手段】貯留部への供給側送液系18の他に排出側送液系19を付加し、その排出側送液系19側から貯留部の内部を短時間だけ減圧状態にする。それによりノズルの入り口部に凝集していた固体粒子が逆流・離散した後に、貯留部の内の吐出液全量が排出側送液系19より排出タンク52に排出されることで、吐出動作中に所定の頻度で繰り返すことでノズルの閉塞を防止する。

【解決手段】貯留部への供給側送液系18の他に排出側送液系19を付加し、その排出側送液系19側から貯留部の内部を短時間だけ減圧状態にする。それによりノズルの入り口部に凝集していた固体粒子が逆流・離散した後に、貯留部の内の吐出液全量が排出側送液系19より排出タンク52に排出されることで、吐出動作中に所定の頻度で繰り返すことでノズルの閉塞を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、顔料、樹脂、離型剤、導電部材、絶縁部材、金属、酸化物等を分散する液を液滴として吐出する吐出方法、及び、この吐出方法を適用する吐出装置に関する。

【背景技術】

【0002】

固体粒子を含む液を吐出するための液滴の吐出方法、及びこれを適用する吐出装置は、幅広い適用分野がある。それは、樹脂と固体粒子を含む液を吐出して薄膜を形成する塗膜液を噴射するスプレー塗布装置、また、第1液及び第2液を気相中で衝突させて混合し、併せて重合反応を行う重合装置、また、透明性の高い樹脂を分散した液を噴射するディスプレイ成膜装置、有機・無機顔料の着色剤を含む液をインク滴としてを噴射するインクジェットプリンター等の画像形成装置、導電部材や絶縁部材を分散した液を噴射することで形成する電極製造装置、樹脂や着色剤などの混合液を噴射することで形成するトナー製造装置等が考えられる。

このような吐出装置や機能膜形成装置では、第1に閉塞せずに吐出し続けること、第2に吐出する液滴径を均一にしたいこと、第3にノズルメンテナンス時の捨て打ちに使用する吐出液は極力少なくしたいこと、第4にノズルメンテナンスに要するロスタイムを極力短くして生産効率を上げたいこと、第5に構成をシンプルにして低コストかつ省スペース化したいこと等のこれらの5つが共通した特性が求められている。この特性を達成するための対策として、吐出液を一定時間強い力で吐出させる方法や、一定時間毎にワイピングする方法が広く実用化されている。しかしながら、これらのクリーニング作業では多量の吐出液を消費する上に、完全には復活しないという不具合がある。これに対して、以下に挙げるような技術が開示されている。

【0003】

例えば、特許文献1のインクジェット式記録装置では、ノズル面に設けられたノズル開口からインク滴を吐出可能な記録ヘッドと、該ノズル面側に開口する封止空部が設けられたキャップ部材とを有し、非記録状態にあっては記録ヘッドのノズル面をキャップ部材で覆い、ノズル開口を封止空部内に臨ませた状態で封止可能に構成したインクジェット式記録装置において、固化インクを溶解可能なインク溶解液をキャップ部材の封止空部内に供給する溶解液供給手段を設け、封止空部内にインク溶解液を溜めると共にノズル面をキャップ部材で覆って封止することが記載されている。

また、特許文献2の装置及び方法では、基板上にインクジェットヘッドを用いて塗布溶液を吐出塗布する成膜装置をインクジェットヘッド・ノズルの目詰まりを生じることなく、長期間安定した吐出塗布を維持するためのインクジェットヘッド洗浄装置において、ナノバブル生成機構を具備し、洗浄液中にナノバブルを溶解することによって、インクジェットヘッド溶液流路の洗浄を行うことが記載されている。

また、特許文献3のインクジェット式記録装置では、インク排出流路を閉じて、インク供給流路を加圧してノズルからインクを排出させた後、キャップ内を減圧することで、インク排出流路を開いてもキャップ内の廃インクがノズルから逆流しない構造とすることが記載されている。

【0004】

また、特許文献4のインクジェット装置では、可撓性を有し、インク入口およびインク出口を少なくとも有する第1のインク袋と、可撓性を有し、インク入口およびインク出口を少なくとも有する第2のインク袋と、インク供給口およびインク排出口を備えるインクジェットヘッドと、インクの移送手段である送液ポンプとを有するインクジェット装置であって、第1のインク袋が有するインク入口と、第2のインク袋が有するインク出口とが上記送液ポンプを介して連結されており、第1のインク袋が有するインク出口と、インクジェットヘッドが有するインク供給口とが連結され、第2のインク袋が有するインク入口と、インクジェットヘッドが有するインク排出口とが連結されていることによって、第1のインク袋、インクジェットヘッド、第2のインク袋、送液ポンプの順でインクを循環可能な第1のインク流路が形成されていることが記載されている。

また、特許文献5の液滴吐出装置では、液体を貯留する液体タンクと、前記液体の吐出口であるノズルと前記ノズルに連通する圧力室と前記圧力室に連通する液体供給口とを備えるイジェクタが複数設けられ、複数の前記イジェクタと前記液体供給口を介して連通する共通流路が設けられる吐出ヘッドと、前記共通流路の一端に連通する第1液体流路と、前記共通流路の他端に連通する第2液体流路と、前記第1液体流路および前記共通流路および前記第2液体流路内に液体を流すための送液手段と、前記第1液体流路に設けられる第1回収手段と、前記第2液体流路に設けられる第2回収手段と、前記吐出ヘッドが吐出動作をする時の前記第1液体流路および前記第2液体流路内の液体の流れ方向を順方向とし前記順方向と逆の流れ方向を逆方向とするときに、メンテナンス時には前記送液手段により前記逆方向に液体を流すことができる制御手段と、を有し、前記第1液体流路および前記第2液体流路は前記液体タンクに連通することが記載されている。

【0005】

また、特許文献6の吐出動作の回復方法では、インクを収容するインク瓶と、前記インクを吐出して記録を行なうプリントヘッドと、前記インク瓶から前記プリントヘッドに前記インクを供給するインク供給管と、前記インク供給管の途中に設けられたインクろ過装置とを具備するインクジェット記録装置の吐出動作の回復方法であって、

前記インク瓶から前記プリントヘッドに前記インクを供給して送液した後、この送液を停止して、送液/停止を繰り返すことが記載されている。

また、特許文献7の画像形成装置では、液滴を吐出する複数のノズルが並べて形成されたノズル面を有する液体吐出ヘッドを複数個ノズルの並び方向に配列したヘッドユニットと、このヘッドユニットの各液体吐出ヘッドのノズル面をキャッピングするキャッピング手段と、このキャッピング手段で液体吐出ヘッドのノズル面をキャッピングした状態でキャッピング手段内を吸引する吸引手段と、前記ヘッドユニットに対して異なる液体吐出ヘッドのノズル面がワイピング方向に対して重複する方向にワイピングするワイピング手段と、前記ヘッドユニットの前記液体吐出ヘッドのノズルから液体を排出させるメンテナンス動作を行うとき、吐出不良状態のノズルを含む前記液体吐出ヘッドに対しては少なくとも前記ノズルから第1の排出量で液体を排出させる第1の強制排出動作を、吐出不良状態のノズルを含まない前記液体吐出ヘッドに対しては前記第1の排出量より少ない第2の排出量で液体を排出させる第2の強制排出動作を制御する制御手段を備えていることが記載されている。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記の公知技術はいずれであっても、複雑な機構を要するだけでなく、多大なロスタイムと多量の吐出液の捨て打ちを伴ってしまう。ひいては連続生産が不可能となり生産効率が落ちてしまうという問題点がある。

【0007】

そこで、本発明は上記問題点に鑑みてなされたものであり、その課題は、含有される固体粒子の凝集、沈降が生じ易い液の吐出におけるノズル詰まりに伴うロスタイムを大幅に短縮すること、及び吐出液の捨て打ち量を大幅に削減する固体粒子が分散された液の吐出方法を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決する手段である本発明の固体粒子が分散された液の吐出方法では、貯留部への液供給経路の他に液排出経路を付加し、その排出経路側から貯留部内部を短時間だけ減圧状態にする。それによりノズル入り口部に凝集していた固体粒子が逆流・離散した後に、貯留部内の吐出液全量が排出専用経路より排出タンクに排出される。この動作を吐出中に所定の頻度で繰り返すことでノズルの閉塞を防止することが特徴として挙げられる。

【発明の効果】

【0009】

上記課題を解決する手段である本発明によって、以下のような特有の効果を奏する。

本発明の固体粒子が分散された液の吐出方法では、ノズルを閉塞させてしまうような大きさ・硬さの凝集物が流入してきたとしても、ノスルから逆流排出するので非常に簡単に効率よく排出させることが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の吐出方法を適用する吐出装置の構成を示す図であり、(a)は吐出装置の概略断面説明図であり、(b)より詳細に説明するための組立図である。

【図2】複数のノズルを有する薄膜の作製方法を示す図である。

【図3】本発明の吐出方法を適用する吐出装置におけるノズルプレートの1つのノズルを拡大して示す図である。

【図4】本発明の吐出方法を適用する吐出装置における振動子の形状を示す図である。

【図5】本発明の吐出方法を適用する吐出装置の一実施形態を説明する図である。

【図6】テーパノズルに対して固体粒子を含有する液を吐出させる状態を示す図であり、(a)は固体粒子が凝集した状態を示し、(b)は固体粒子の凝集物が離散した状態を示し、(c)は固体粒子の凝集物が解消した状態を示している。

【図7】従来の吐出方法を適用する吐出装置を説明する図である。

【図8】本発明の吐出方法を適用する吐出装置の他の実施形態を説明する図である。

【図9】本発明の吐出方法、吐出装置を用いるトナーの製造装置の一例となる構成を模式的に示す図である。

【発明を実施するための形態】

【0011】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

【0012】

図1は、本発明の吐出方法を適用する吐出装置の構成を示す図であり、(a)は吐出装置の概略断面説明図であり、(b)より詳細に説明するための組立図である。

この吐出装置2は、図1に示すように、複数のノズル(吐出口)11が形成された薄膜12と、振動手段13と、薄膜12と振動手段13との間に、顔料、樹脂、離型剤、導電部材、絶縁部材、金属、酸化物等を分散する組成液(以下、単に「液」と記すことがある。)10、例えば、トナーの液滴を吐出する場合には少なくとも樹脂及び着色剤を含有するトナー組成液10、を供給する貯留部(液流路又は液室)14を形成する流路部材15とを備えている。貯留部14には、液供給、及び液循環に用いる配管18を通じて組成液10が供給される。貯留部14は、複数の隔壁によって、複数の液貯留領域29に分割されている。このような構成により、複数の液貯留領域29に、組成液10を効率的に供給することが可能となる。

振動手段13は、振動を発生する振動発生手段21と、この振動発生手段21で発生した振動を増幅する振動増幅手段22とで構成されている。図1(b)において、配管7の片方が供給側送液系18ので、他方の配管7が排出側送液系19となる。本発明の吐出方法では、組成液10の供給と排出とを行うものである。では、

【0013】

ここで、吐出装置2のノズル11の薄膜12について説明する。

図2は、複数のノズルを有する薄膜の作製方法を示す図である。

図1(a)に示す薄膜12は、組成液10に分散しない樹脂結着材料によって流路部材15に接合固定している。この薄膜12の材質としては、シリコンやシリコン酸化物などを用いることができる。これらを用いる効用として、既存のシリコンプロセスを用いて形状精度の高い、またアスペクトの大きいノズルを形成することが可能となる。

シリコンプロセスとしては、ノズルの断面形状を2段型とする方法として、シリコン基板、特にSOI(Silicon on Insulator)基板を用いることが最も望ましい。

図2に示すように、シリコン基板両面にレジスト1110をコートし(11a)、ノズルパターンが形成されたフォトマスクで覆い、紫外線を露光し、レジスト1110をノズルパターンとして形成する(11b)。支持層1120面側からICP放電(誘導結合プラズマ放電)を用いた異方性ドライエッチングを行い、第1のノズル孔1150を形成し、活性層1140面側を同様の異方性ドライエッチングを行なって第2のノズル1160を形成し(11c)、最後に誘電体層1130をフッ酸系エッチング液により取り除き、2段の貫通孔を得る(11d)。この方法は、深堀りノズル形状を均等に形成する上で最も好ましい方法である。また、図示しないが、シリコン基板として、単層のシリコン基板を用いた場合でもSOI基板の場合と同様の方法でノズルを形成することができる。その際には、エッチング時間を調整することにより、第1のノズル孔の深さ及び第2のノズル孔の深さを調整することが可能である。

【0014】

ノズル11の形状としては、特に制限はなく、適宜選択した形状とすることができる。

図3は、本発明の吐出方法を適用する吐出装置における1つのノズルを拡大して示す図である。

ノズル11から吐出する液滴の径を小さくし、なおかつ、ノズル11を支持する吐出装置2に強度を持たせるためにが、図3に示すように、(a)テーパノズル、(b)ラウンドノズル、(c)2段ノズルが有効である。図3に示すいずれのタイプであっても、固体粒子を含有しない組成液10では、継続的に吐出動作を行うことができた。ここでは、ノズル11の先端の出口側の穴径は8〜10μm、反対の入り口側の穴径は60〜120μmで、良好な液滴を形成することができた。

また、薄膜12の厚みが10〜500μmで、かつ、ノズル11の開口径が8〜10μmであることが、ノズル11から組成液10の液滴を噴射させるときに、均一な粒子径を有する微小液滴を発生させる観点から好ましい。なお、ノズル11の開口径は、真円であれば直径を意味し、楕円であれば短径を意味する。

ノズル11は開口径が8〜10μmの範囲内であるものであることが、小径の液滴の製造においては好ましい。1つの液貯留部に配置されるノズルは、2〜10,000個であることで、コンパクトな構成で生産量を十分に確保することができる。

【0015】

また、ここで、ノズル11の振動手段13について説明する。

振動手段13は、例えば積層型チタン酸ジルコン酸鉛(PZT)や、後述する超音波振動子と超音波ホーンを組み合わせたものなど、高い振幅において機械的超音波振動を液に与えることができるものであればどのようなものでも構わない。

図1に示すように、振動手段13は、振動を発生する振動発生手段21と、この振動発生手段21で発生した振動を増幅する振動増幅手段22とで構成され、駆動回路(駆動信号発生源)23から所要周波数の駆動電圧(駆動信号)が振動発生手段21の電極間に印加されることによって、振動発生手段21に振動が励起され、この振動が振動増幅手段22で増幅され、薄膜12と平行に配置される振動面13が周期的に振動し、この振動面の振動により貯留部液の周期的な圧力振動が行われる。

振動手段13は、振動発生手段21と振動増幅手段22とを結合する結合面の面積よりも、振動増幅手段22の結合面と反対側の面である振動面の面積を広く形成している。また、振動面は、矩形状(ここでは「長方形」)としている。この場合、振動面の短辺aと長辺bとの比(長辺b/短辺a)が大きいほど、振動面積が大きくなる。したがって、生産性の観点から、(長辺b/短辺a)>2.0の関係となるように形成することが好ましい。

【0016】

また、ここで、ノズル11の振動発生手段21について説明する。

振動発生手段21を構成する圧電体としては、例えば、チタン酸ジルコン酸鉛(PZT)等の圧電セラミックスが挙げられるが、これらは一般に変位量が小さいため、積層して使用されることが多い。圧電体としては、この他に、ポリフッ化ビニリデン(PVDF)等の圧電高分子や、水晶、LiNbO3、LiTaO3、KNbO3等の単結晶などが挙げられる。

この振動発生手段21としては、貯留部14内トナー組成液に対して確実な縦振動を一定の周波数で与えることができるものであれば特に制限はなく、適宜選択して使用することができるが、低電圧で大面積の振動面を励振させることから、振動発生手段21としては圧電体が好ましい。圧電体は、電気的エネルギーを機械的エネルギーに変換する機能を有する。

また、振動発生手段21としては、特に高強度なボルト締めランジュバン型振動子を用いることがより好ましい。このボルト締めランジュバン型振動子は圧電体が機械的に結合されており、高振幅励振時に破損することがない。

本発明においては、振動発生手段21の振動周波数が20kHz以上2.0MHz未満であることによって、トナー組成液中に離型剤微粒子が存在していても絶えず揚動することでノズルの詰りが発生しづらく、さらにトナー組成液が少なくともポリオレフィン樹脂とビニル系樹脂とからなるグラフト重合体を含有しているためワックス等の離型剤が微分散するとともに凝集することが抑制され、さらにノズルの詰りが発生しにくくなる。

【0017】

また、ここで、ノズル11の振動増幅手段22について説明する。

上述したような振動発生手段21と結合される振動増幅手段22としては、例えばホーン型振動増幅子を用いることができる。ホーン型振動子は、圧電素子などの振動発生手段21の振幅を振動増幅手段22としてのホーンで増幅することができるため、機械的振動を発生する振動発生手段21自体は小さな振動でよく、機械的負荷が軽減するために生産装置としての長寿命化につながる。

図4は、本発明の吐出方法を適用する吐出装置における振動子の形状を示す図である。

ここで、ホーン型振動子としては、公知の代表的なホーン形状でよく、例えば、(a)に示すようなステップ型のホーン型振動子、(b)に示すようなエクスポネンシャル型のホーン型振動子、(c)に示すようなコニカル型のホーン型振動子などを挙げることができる。

これらのホーン型振動子は、例えば図5に示すように、ホーン221の面積の大きい面に圧電体211が配置され、圧電体211は縦振動を利用し、ホーン221の効率的な振動を誘起し、ホーン221に面積の小さい面を振動面131aとして、この振動面131aが最大振動面となるように設計されている。

【0018】

また、ここで、ノズル11の貯留部14及び液貯留領域29について説明する。

貯留部14の隔壁を構成する部材は金属やセラミックス、プラスチックなど一般的な材質のうち、噴霧液に分散しない、かつ噴霧液の変性を起こさないようなもので構成される。また、図1に示すように、貯留部14は複数の隔壁によって、複数の液貯留領域29に分割される。

また、ここで、ノズル11の流路部材15について説明する。

流路部材15には、貯留部14にトナー組成液を供給する供給側送液系18及び排出側送液系19がそれぞれ少なくとも1箇所に接続されている。この流路部材15に取付けた図示しない支持部材によって吐出装置2が粒子形成部3の天面部に設置保持されている。なお、ここでは、粒子形成部3の天面部に吐出装置2を配置している例で説明しているが、粒子形成部3となる乾燥部側面壁又は底部に吐出装置2を設置する構成とすることもできる。

【0019】

また、ここで、ノズル11の吐出装置2の全体構成、液滴形成のメカニズムについて説明する。

なお、上記の説明では、吐出装置2が1個だけ粒子形成部3に取付けられている例で図示しているが、好ましくは複数個の吐出装置2を粒子形成部3(乾燥塔)の上部に並列にすることが、生産性向上の観点から好ましく、その個数は100〜1,000個の範囲であることが、制御性の観点から好ましい。この場合、吐出装置2の各貯留部14には配管8を介して原料収容部(共通液溜め)7に通じ、組成液10が供給される構成とする。組成液10は、液滴化に伴って自給的に供給される構成とすることもできるし、また、装置稼働時等、補助的にポンプ9を用いて液循環を行う構成とすることもできる。

次に、この液滴化手段としての吐出装置2による液滴形成のメカニズムについて説明する。振動手段により振動面134aに発生した振動は貯留部14の内の組成液10に伝達し、貯留部14の内の組成液10は液共振現象を起こす。

薄膜12に設けられた複数のノズル11で、組成液10は均質に加圧された状態において吐出される。この組成液10全体の共振の作用によって、全てのノズル11から均等に組成液10が吐出されて液滴を形成する。更には、組成液10に多く含有されている固体粒子が薄膜124の貯留部14の面に沈着することなく貯留部14を浮遊するため、安定的に組成液10を吐出しつづけることができる構成となっている。また、貯留部14内の組成液10の共振周波数が、複数のノズル11が形成された薄膜12を含む記貯留部14を構成する構造体の共振周波数よりも低くすることで、構造体の影響を受けることなく、組成液10の吐出が行なわれる。

【0020】

この吐出装置2は、具体的には、直径10μmのノズル(吐出口)11が200μmピッチで複数形成されたノズルプレート12と、吐出液を供給する貯留部14と、振動発生手段13より構成される。

振動発生手段13は積層ピエゾアクチュエーター21と、広い振動面に対して振動を均一に伝搬させる振動伝搬部22より構成される。振動伝搬部22の振動面のサイズは縦10mm×横65mmであり、一般的なインクジェットノズルの振動面サイズに比べると桁違いに大きなサイズである。

振動発生手段13と貯留部14との距離は、振動振幅の小さい節部に薄く形成したフランジ17とハウジングを介して適切な距離に保たれている。貯留部14には、配管8として供給側送液系18と液循環、排出に用いるに用いる配管8として排出側送液系19を通じて吐出液が循環される。

組成液10は樹脂、顔料、離型剤、分散剤等の固体粒子であり、その他に、導電部材、絶縁部材、金属、酸化物、窒化物、炭化物等の粉末であっても良い。さらに、ここでは、溶媒に溶解しないで分散する固体粒子を用いている。溶媒は揮発性溶剤である酢酸エチル、エタノール等の非水系の溶媒、または、水を用いることができる。

【0021】

(実施例1)

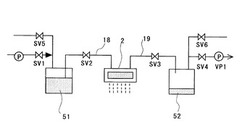

図5は、本発明の吐出方法を適用する吐出装置の一実施形態を説明する図である。

本発明の吐出方法、吐出装置2は、貯留部14へ組成液を供給する供給側送液系18の他に、貯留部18から組成液を排出する排出側送液系19とを併せ持ち、吐出中に所定の割合で、吐出装置2が有するノズル11の内の組成液10を逆流させ、逆流した組成液10を排出側送液系19に流すことでノズル11の閉塞を抑制する。

これは、図5に示すように、所定圧力に設定した加圧ポンプCP1と真空ポンプVP1を稼働させ続け、電磁弁SV1からSV6をON/OFF制御することで、組成液10の流れを変えるものである。

後述する比較例との大きな違いは、液供給タンク51から吐出する吐出装置2に組成液10を送液する経路の他に、吐出装置2から排出タンク52へ組成液10を排出する専用経路を設けたことである。

この吐出装置2で、比較例と同様に多くのノズルが閉塞してしまう前に貯留部14の内部を負圧にする動作を一定間隔で繰り返すことを試してみた。具体的には、

(1)SV1とSV2を開いて液を供給している状態から、

(2)SV2を閉じ、SV3とSV4を開くことで貯留部14の内部を減圧状態にした。

その結果をノズル11の入り口部の組成液10が含む固体粒子の状態を示す。

【0022】

図6は、テーパノズルに対して固体粒子を含有する液を吐出させる状態を示す図であり、(a)は固体粒子が凝集した状態を示し、(b)は固体粒子の凝集物が離散した状態を示し、(c)は固体粒子の凝集物が解消した状態を示している。

初めのうちは、問題なく、吐出装置2のノズル11から組成液10を吐出していた。

吐出を開始してから十数分経過すると吐出が不安定になり、(a)に示すように、組成液10内の固体粒子が凝集状態となり、やがて吐出しないノズルが出現し、最後にはすべてのノズルから吐出が止まってしまった。

この状態では溶剤を多量に含ませた治具でノズル11の面をワイピングして洗浄したが、多くの不吐出となった(a)の状態のノズル11は回復しなかった。ノズルプレート12を溶剤に浸した状態で40分以上超音波洗浄を行うことでようやく回復することができた。

また、他社の公知技術にあるようなノズル11の面側を減圧し、貯留部14の内を加圧する回復方法を試したが、まったく効果がなかった。

この現象を透明ガラスとシリコン製の流路チップを組み込んだ特殊な可視化装置で確認したところ、(a)に示すように、ノズル11の出口部ではなく、ノズル11の入り口部に固体粒子が凝集して状態になっている判明した。これによりノズル11の面からのクリーニングを行っても、吐出動作を回復することができないことがわかった。

この状態で貯留部14の内を加圧する回復方法を行うと、凝集度が高まり、ノズル11の内部をより強く閉塞してしまう。

【0023】

そこで、本発明の吐出装置2では、

(3)貯留部14内が空になってからSV4を閉じ、

(4)SV2とSV6を開いて液を供給し、

(5)貯留部14内が組成液10で満たされた後にSV3とSV6を閉じることで(1)の状態に戻す。

この動作によって、凝集していた固体粒子が逆流することで一旦離散して、(b)に示すように、凝集物が離散した状態にすることができた。さらに、その直後に、多量の凝集物を含んだ組成液10の全体を、排出側送液系19の配管8から排出タンク52側に吸引・排除することで、(c)に示すように、凝集物が消滅した状態にすることができる。

この(2)から(5)までの動作を2秒間で終えるようにタイミングを設定し、この動作を100秒間に1回の頻度で繰り返したところ、ノズル11の閉塞は起こらなくなり、1時間経っても不吐出の状態のノズル11は出現せず、吐出装置2による安定した吐出を継続することができた。

したがって、ノズル11の出口側から吸引する返って固体粒子が強く閉塞してしまい固体粒子が凝集体を形成しやすい。また、常にクリーニング直後の状態が継続されるので、吐出装置2が形成する液滴の粒径分布が広くなるのを抑えて、粒径分布の狭い液滴を形成して、品質が向上させることができる。

また、吐出装置2を取り外すなどのオフライン作業が不要になるので、生産設備の温度変化がなく、温度が一定になるまで待つロスタイムが不要になる他、液滴の粒径分布が広くなるのを抑えて、粒径分布の狭い液滴を形成して、品質が向上させることができる。また、供給側送液系18と供給側送液系18との2系統があるため、吐出装置2の貯留部14の内部まで組成液10を循環させることが可能となり、沈降しやすい組成液10に対しても問題を生ずることがなくなる。

また、シンプルな構成で効率よくノズル11の詰まりを防止することができるので、吐出装置2全体を小型軽量化することが可能となる。

【0024】

なお、この(2)から(5)までの動作を、吐出動作を実施している時間に対して、0.1〜5%にすることで、ノズル11の閉塞は起こらなくなり、不吐出の状態のノズル11は出現せず、吐出装置2による安定した吐出を継続することができた。0.1%未満では、1時間の吐出動作によって、ノズル11の閉塞が生じ、不吐出の状態のノズル11が出現した。5%を超えると、吐出動作の効率が低下し、例えば、トナー組成液10を用いるトナーの製造では、生産性が低下して実用上の問題が生じた。このように、一定周期で極短時間だけ逆流させるだけなので、大局的に見れば連続生産が可能であり、生産効率を劇的に向上することが可能となる。

また、組成液10が逆流している間は、逆流の期間に連動して吐出を停止する。これによって、貯留部14の内圧力が変化している間、連動して吐出動作を停止するので、吐出装置2が形成する液滴の粒径分布が広くなるのを抑えて、粒径分布の狭い液滴を形成して、品質が向上させることができる。

また、吐出装置2には図示しないピエゾ振動子が設置してあり、このピエゾ振動子に対して(2)から(5)までの間は電圧を印加せず、(1)の状態になったときに連動して所定波形の電圧を印加することで液滴の吐出は大幅に安定させることができる。

【0025】

(比較例)

図7は、従来の吐出方法を適用する吐出装置を説明する図である。

本発明の塗布方法、塗布装置2と比較するために、従来の送液システムで、液供給タンクに接続されている真空ポンプVP1を稼働させることで、貯留部14の内部を−30kPa程度の強い負圧状態にした。

その結果、一部のノズル11の閉塞を解消することに成功した。しかし全てのノズル11の閉塞を解消することは不可能であった。その原因は閉塞が解消したノズル11が出現すると、そこから気泡が混入するするようになり、貯留部14の内の減圧が出来なくなってしまったからであった。

次に、多くのノズル11が閉塞してしまう前に、貯留部14の内部を負圧にする動作を一定間隔で繰り返すことを試してみたところ、閉塞するまでの時間が延びただけでやがては閉塞してしまった。

これは、ノズル11の入り口部に凝集していた固体粒子が一旦は離散して、図6(b)に示す状態になるものの、凝集物が消滅したわけではないので、吐出を開始すると、すぐにまた凝集して、図6(a)に示すような状態に戻ってしまうためであった。すなわち貯留部14の内部を負圧にするだけでは、固体粒子の凝集体の形成を防止することはできない。

【0026】

(実施例2)

組成液10に粘度の低い溶媒、例えば、1〜2mPa・Sの範囲、を用いることがある。このような場合、吐出装置2のノズル11から組成液10が染み出し易い場合があった。このような状態では時間と共に染み出した組成液10が大きくなり、やがて多くのノズル11にが不吐出の状態になってしまうことがある。

本発明の吐出方法、吐出装置2は、図5に示すように、(1)の状態の次に(1−2)としてSV1を閉じ、SV5を開く作業を追加した。こうすると吐出ヘッドへの強制的な供給圧力は無くなり、供給タンク51の液面高さとノズル11の面高さの位置関係で決まる水頭圧差だけになる。

従って、供給タンク51の液面高さを制御することで非常に微少な圧力を安定してかけ続けることが可能になる。

具体的には、供給タンク51の液面高さをノズル11の面高さよりも5cm低い位置に設定することで、貯留部14の内部を約−0.5kPaという微少な減圧環境にした。

これにより、染み出しが防止されていながら気泡巻き込みも起こらない良好な吐出状態を継続することができる。

【0027】

(実施例3)

実施例1又は2で、(3)のSV4を閉じるタイミングを(4)の後に実施した。

その結果、組成液10の供給と排出が同時に行われ、いわゆる「すすぎ洗浄」の行為が出現し、凝集物の排除効果はより向上した。

【0028】

(実施例4)

実施例1において、SV2とSV3を開いたまま、SV6は閉じたままとし、従ってSV4のみを定期的に短時間だけ開くことを繰り返すという動作の簡略化を試みた。

その結果、実施例1と同様の効果が得られた。ただし、この場合は加圧ポンプCP1の設定圧力よりも真空ポンプVP1の設定圧力を強める必要があった。そうしないと貯留部14の内圧が減圧状態にならず、逆流現象が起きないためである。具体的にはCP1を+15kPaに、VP1を−40kPaに設定した。

【0029】

(実施例5)

図8は、本発明の吐出方法を適用する吐出装置の他の実施形態を説明する図である。

本発明における実施例5の吐出方法、吐出装置2は、実施例1との大きな違いは排出側送液系路19から排出された組成液10に対して再分散を行ってから液供給タンク51に戻す経路を付加したことである。排出タンク52が所定量に達したときにSV8とSV12を開くことで分散タンク53に送液し、所定時間再分散を行う。

これにより排出された組成液10を無駄なく再利用することが可能になり大幅なコストダウンが実現した。

さらに、原料タンク54からの液補充経路と溶剤が揮発して液濃度が高くなってしまった際に溶剤のみを追加する経路を追加した。

分散タンク53から供給タンク51へ送液する間に4300メッシュ(濾過精度3〜4μm)のフィルター56を設置した。これにより分散しきれない粗大粒子や異物などを取り除いた。なお、フィルター56の開口率は組成液10の特性に合わせて適宜変更している。

これによって、一度凝集してしまったために排出された液であっても、再分散することで問題なく再利用することが可能となり、組成液10の利用効率が劇的に向上する。

【0030】

まず、図9は、本発明の吐出方法、吐出装置を用いるトナーの製造装置の一例となる構成を模式的に示す図である。

図9に示すトナー製造装置1は、少なくとも樹脂及び着色剤を含有するトナー組成液としての組成液10を液滴化して放出する液滴化手段としての吐出装置2と、この吐出装置2が上方に配置され、吐出装置2から放出される液滴化されたトナー組成液の液滴を固化してトナー粒子Tを形成する粒子化手段としての粒子形成部3と、粒子形成部3で形成されたトナー粒子Tを捕集するトナー捕集部4と、トナー捕集部4で捕集されたトナー粒子Tがチューブ5を介して移送され、移送されたトナー粒子Tを貯留するトナー貯留手段としてのトナー貯留部6とを備えている。

さらに、トナー製造装置1の上方には、トナー組成液10を収容する原料収容部7と、この原料収容部7内から吐出装置2に対してトナー組成液10を送液する配管(送液管)8と、稼動時などにトナー組成液10を圧送供給するためのポンプ9とを備えている。また、原料収容部7から送出されるトナー組成液10は、吐出装置2による液滴化現象により自給的に吐出装置2に供給されるが、装置稼働時等には上述したように補助的にポンプ9を用いて液供給を行う構成としている。

また、このトナー製造装置1の原料収納部7は、貯留部14へ組成液を供給する供給側送液系18に繋がる供給タンク51として、実施例1に示すような、電磁バルブSV1、SV5、加圧ポンプCP1とを併せて備えている。

さらに、このトナー製造装置1は、排出側送液系19に繋がる排出タンク52に、電磁バルブSV4、SV6、真空ポンプVP1とを併せて備えている。

これによって、本発明の吐出方法である、吐出装置2の固体粒子の凝集を抑制しながら、トナーの製造を実施することができる。これによって、シンプルな機構なのでトナー製造装置1全体を大型化するのを抑え、装置価格を安価にすることができる。

なお、トナー組成液10として、ここでは、少なくとも樹脂及び着色剤を含有するトナー組成物を溶剤に分散した分散液を組成液10として用いている。また、図示してあるように、循環系を構築することが最も好ましい。図9において、31は液滴、35は気流、41はテーパ面、42は気流である。

【0031】

次に、図9を参照して、トナー組成液10の液滴31を固化してトナー粒子Tを形成する粒子形成部3について説明する。

ここでは、トナー組成液10として、上述したように、少なくとも樹脂及び着色剤を含有するトナー組成物を溶剤に分散した溶液を用いているので、液滴31を乾燥して固化することでトナー粒子Tを形成している。すなわち、この実施形態では、粒子形成部3は液滴31の溶媒を乾燥して除去することによってトナー粒子Tを形成する溶媒除去部としている(以下では、粒子形成部3を「溶媒除去部」あるいは「乾燥部」とも称する。)。

具体的には、この粒子形成部3は、吐出装置2の複数のノズル11から放出される液滴31を、この液滴31の飛翔方向と同方向に流れる乾燥した気流(乾燥気体)35によって搬送することで、液滴31の溶媒を除去してトナー粒子Tを形成する。なお、乾燥気体とは、大気圧下の露点温度が−10℃以下の状態の気体を意味する。乾燥気体としては、液滴31を乾燥可能な気体であればよく、例えば、空気、窒素などを用いることができる。

【0032】

次に、この粒子形成部3にて形成されたトナー粒子Tを捕集するトナー捕集手段としてのトナー捕集部4について説明する。このトナー捕集部4は、粒子形成部3の粒子飛翔方向下流側に粒子形成部3に連続して設けられ、開口径が入口側(液体噴射ユニット2側)から出口側に向けて漸次縮小するテーパ面41を有している。そして、例えば、図示しない吸引ポンプなどでトナー捕集部4内から吸引を行うことによってトナー捕集部4内に下流側に向かう渦流である気流42を発生させ、この気流42によってトナー粒子Tを捕集するようにしている。このように渦流(気流42)によって遠心力を発生させてトナー粒子Tを捕集することで確実にトナー粒子Tを捕集して下流側のトナー貯留部6に移送することができる。

このトナー捕集部4で捕集されたトナー粒子Tは、渦流(気流42)によってそのままチューブ5を介してトナー貯留部6に移送されて貯留される。この場合、トナー捕集部4、チューブ5、トナー貯留部6を導電性の材料で形成したときには、これらが接地されている(アースに接続されている。)ことが好ましい。なお、この製造装置は全体が防爆仕様であることが好ましい。また、トナー捕集部4からトナー粒子Tをトナー貯留部6に向けて圧送したり、あるいは、トナー貯留部6側からトナー粒子Tを吸い込む構成としたりすることもできる。

【0033】

次に、このように構成したトナーの製造装置1による本発明に係るトナーの製造方法の概要について説明する。

上述したように吐出装置2の貯留部14に少なくとも樹脂及び着色剤を含有するトナー組成物を分散させたトナー組成液10を供給した状態で、液滴化手段11の振動手段13の振動発生手段21に対して所要の駆動周波数の駆動信号を印加することによって、振動発生手段21に振動が発生し、この振動が振動増幅手段22によって増幅されて貯留部内のトナー組成液10が共振する。

この振動手段13の振動面13a(図1参照)の振動が貯留部14内のトナー組成液10に伝播されて周期的圧力変動を発生し、これによって複数のノズル11から加圧時にトナー組成液が周期的に液滴化されて液滴31として溶媒除去部としての粒子形成部3内に放出される。

そして、粒子形成部3内に放出された液滴31は、粒子形成部3内で液滴31の飛翔方向と同方向に流れる乾燥気体35によって搬送されることで、溶媒が除去され、トナー粒子Tが形成される。この粒子形成部3にて形成されたトナー粒子Tは下流側のトナー捕集部4にて気流42にて捕集され、チューブ5を介してトナー貯留部6に送られて貯留される。

【0034】

なお、この実施形態では、トナー組成液10として、少なくとも樹脂及び着色剤を含有するトナー組成物を溶剤に分散した分散液を用いて、液滴を固化する手段として、液滴に含まれる有機溶媒を溶媒除去部(粒子化手段)において乾燥気体へ蒸発させ、乾燥による収縮固化を行ってトナー粒子を形成しているが、これに限られるものではない。

例えば、加熱した貯留部内にトナー組成物を溶融し液状化してトナー組成液とし、液滴として吐出、放出させた後、この液滴を冷却固化してトナー粒子を形成する構成とすることもできる。また、熱硬化性物質を含むトナー組成液を使用して、液滴として放出させた後、加熱し硬化反応させて固化してトナー粒子を形成する構成とすることもできる。

【産業上の利用可能性】

【0035】

本発明は、塗膜液を噴射するスプレー塗布装置、第1液及び第2液を気相中で衝突させて混合する重合装置、ポリマー等の液滴を噴射するディスプレイ成膜装置、インク滴を噴射するインクジェットプリンター、導電部材や絶縁部材を噴射することで形成する電極製造装置、樹脂や着色剤などの混合液を噴射することで形成するトナー製造装置、などの吐出装置、機能膜形成装置、及び液滴形成方法に適用することができる。

【符号の説明】

【0036】

1 トナー製造装置

2 吐出装置

3 粒子形成部

4 トナー捕集部

5 チューブ

6 トナー貯留部

7 原料収容部

8 配管

9 ポンプ

10 組成液/トナー組成液

11 ノズル

12 薄膜

13 振動発生手段

13a 振動面

13b 結合面

14 貯留部

15 流路部材

16 液滴化手段

22 振動伝搬部

27 振動振幅の小さい節の部分

18 供給側送液系

19 排出側送液系

21、214、215 振動発生手段

211、212、213 圧電体

22、224、225 振動増幅手段

221、222、223 ホーン

31 液滴

35 気流

36 気流路形成部材

37 気流路

41 テーパ面

42 気流

51 供給タンク

52 排出タンク

53 分散タンク

54 原料タンク

55 溶剤タンク

56 フィルタ

1110 レジスト

1120 支持層

1130 誘電体層

1140 活性層

1150 第1のノズル孔

1160 第2のノズル孔

T トナー粒子

SV1〜SV13 電磁弁

CP1、CP2 加圧ポンプ

VP1〜VP2 真空ポンプ

【先行技術文献】

【特許文献】

【0037】

【特許文献1】特開2002−234174

【特許文献2】特開2010−005544

【特許文献3】特開2006−256129

【特許文献4】特開2009−078473

【特許文献5】特開2008−238750

【特許文献6】特開2006−062140

【特許文献7】特開2008−179056

【技術分野】

【0001】

本発明は、顔料、樹脂、離型剤、導電部材、絶縁部材、金属、酸化物等を分散する液を液滴として吐出する吐出方法、及び、この吐出方法を適用する吐出装置に関する。

【背景技術】

【0002】

固体粒子を含む液を吐出するための液滴の吐出方法、及びこれを適用する吐出装置は、幅広い適用分野がある。それは、樹脂と固体粒子を含む液を吐出して薄膜を形成する塗膜液を噴射するスプレー塗布装置、また、第1液及び第2液を気相中で衝突させて混合し、併せて重合反応を行う重合装置、また、透明性の高い樹脂を分散した液を噴射するディスプレイ成膜装置、有機・無機顔料の着色剤を含む液をインク滴としてを噴射するインクジェットプリンター等の画像形成装置、導電部材や絶縁部材を分散した液を噴射することで形成する電極製造装置、樹脂や着色剤などの混合液を噴射することで形成するトナー製造装置等が考えられる。

このような吐出装置や機能膜形成装置では、第1に閉塞せずに吐出し続けること、第2に吐出する液滴径を均一にしたいこと、第3にノズルメンテナンス時の捨て打ちに使用する吐出液は極力少なくしたいこと、第4にノズルメンテナンスに要するロスタイムを極力短くして生産効率を上げたいこと、第5に構成をシンプルにして低コストかつ省スペース化したいこと等のこれらの5つが共通した特性が求められている。この特性を達成するための対策として、吐出液を一定時間強い力で吐出させる方法や、一定時間毎にワイピングする方法が広く実用化されている。しかしながら、これらのクリーニング作業では多量の吐出液を消費する上に、完全には復活しないという不具合がある。これに対して、以下に挙げるような技術が開示されている。

【0003】

例えば、特許文献1のインクジェット式記録装置では、ノズル面に設けられたノズル開口からインク滴を吐出可能な記録ヘッドと、該ノズル面側に開口する封止空部が設けられたキャップ部材とを有し、非記録状態にあっては記録ヘッドのノズル面をキャップ部材で覆い、ノズル開口を封止空部内に臨ませた状態で封止可能に構成したインクジェット式記録装置において、固化インクを溶解可能なインク溶解液をキャップ部材の封止空部内に供給する溶解液供給手段を設け、封止空部内にインク溶解液を溜めると共にノズル面をキャップ部材で覆って封止することが記載されている。

また、特許文献2の装置及び方法では、基板上にインクジェットヘッドを用いて塗布溶液を吐出塗布する成膜装置をインクジェットヘッド・ノズルの目詰まりを生じることなく、長期間安定した吐出塗布を維持するためのインクジェットヘッド洗浄装置において、ナノバブル生成機構を具備し、洗浄液中にナノバブルを溶解することによって、インクジェットヘッド溶液流路の洗浄を行うことが記載されている。

また、特許文献3のインクジェット式記録装置では、インク排出流路を閉じて、インク供給流路を加圧してノズルからインクを排出させた後、キャップ内を減圧することで、インク排出流路を開いてもキャップ内の廃インクがノズルから逆流しない構造とすることが記載されている。

【0004】

また、特許文献4のインクジェット装置では、可撓性を有し、インク入口およびインク出口を少なくとも有する第1のインク袋と、可撓性を有し、インク入口およびインク出口を少なくとも有する第2のインク袋と、インク供給口およびインク排出口を備えるインクジェットヘッドと、インクの移送手段である送液ポンプとを有するインクジェット装置であって、第1のインク袋が有するインク入口と、第2のインク袋が有するインク出口とが上記送液ポンプを介して連結されており、第1のインク袋が有するインク出口と、インクジェットヘッドが有するインク供給口とが連結され、第2のインク袋が有するインク入口と、インクジェットヘッドが有するインク排出口とが連結されていることによって、第1のインク袋、インクジェットヘッド、第2のインク袋、送液ポンプの順でインクを循環可能な第1のインク流路が形成されていることが記載されている。

また、特許文献5の液滴吐出装置では、液体を貯留する液体タンクと、前記液体の吐出口であるノズルと前記ノズルに連通する圧力室と前記圧力室に連通する液体供給口とを備えるイジェクタが複数設けられ、複数の前記イジェクタと前記液体供給口を介して連通する共通流路が設けられる吐出ヘッドと、前記共通流路の一端に連通する第1液体流路と、前記共通流路の他端に連通する第2液体流路と、前記第1液体流路および前記共通流路および前記第2液体流路内に液体を流すための送液手段と、前記第1液体流路に設けられる第1回収手段と、前記第2液体流路に設けられる第2回収手段と、前記吐出ヘッドが吐出動作をする時の前記第1液体流路および前記第2液体流路内の液体の流れ方向を順方向とし前記順方向と逆の流れ方向を逆方向とするときに、メンテナンス時には前記送液手段により前記逆方向に液体を流すことができる制御手段と、を有し、前記第1液体流路および前記第2液体流路は前記液体タンクに連通することが記載されている。

【0005】

また、特許文献6の吐出動作の回復方法では、インクを収容するインク瓶と、前記インクを吐出して記録を行なうプリントヘッドと、前記インク瓶から前記プリントヘッドに前記インクを供給するインク供給管と、前記インク供給管の途中に設けられたインクろ過装置とを具備するインクジェット記録装置の吐出動作の回復方法であって、

前記インク瓶から前記プリントヘッドに前記インクを供給して送液した後、この送液を停止して、送液/停止を繰り返すことが記載されている。

また、特許文献7の画像形成装置では、液滴を吐出する複数のノズルが並べて形成されたノズル面を有する液体吐出ヘッドを複数個ノズルの並び方向に配列したヘッドユニットと、このヘッドユニットの各液体吐出ヘッドのノズル面をキャッピングするキャッピング手段と、このキャッピング手段で液体吐出ヘッドのノズル面をキャッピングした状態でキャッピング手段内を吸引する吸引手段と、前記ヘッドユニットに対して異なる液体吐出ヘッドのノズル面がワイピング方向に対して重複する方向にワイピングするワイピング手段と、前記ヘッドユニットの前記液体吐出ヘッドのノズルから液体を排出させるメンテナンス動作を行うとき、吐出不良状態のノズルを含む前記液体吐出ヘッドに対しては少なくとも前記ノズルから第1の排出量で液体を排出させる第1の強制排出動作を、吐出不良状態のノズルを含まない前記液体吐出ヘッドに対しては前記第1の排出量より少ない第2の排出量で液体を排出させる第2の強制排出動作を制御する制御手段を備えていることが記載されている。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記の公知技術はいずれであっても、複雑な機構を要するだけでなく、多大なロスタイムと多量の吐出液の捨て打ちを伴ってしまう。ひいては連続生産が不可能となり生産効率が落ちてしまうという問題点がある。

【0007】

そこで、本発明は上記問題点に鑑みてなされたものであり、その課題は、含有される固体粒子の凝集、沈降が生じ易い液の吐出におけるノズル詰まりに伴うロスタイムを大幅に短縮すること、及び吐出液の捨て打ち量を大幅に削減する固体粒子が分散された液の吐出方法を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決する手段である本発明の固体粒子が分散された液の吐出方法では、貯留部への液供給経路の他に液排出経路を付加し、その排出経路側から貯留部内部を短時間だけ減圧状態にする。それによりノズル入り口部に凝集していた固体粒子が逆流・離散した後に、貯留部内の吐出液全量が排出専用経路より排出タンクに排出される。この動作を吐出中に所定の頻度で繰り返すことでノズルの閉塞を防止することが特徴として挙げられる。

【発明の効果】

【0009】

上記課題を解決する手段である本発明によって、以下のような特有の効果を奏する。

本発明の固体粒子が分散された液の吐出方法では、ノズルを閉塞させてしまうような大きさ・硬さの凝集物が流入してきたとしても、ノスルから逆流排出するので非常に簡単に効率よく排出させることが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の吐出方法を適用する吐出装置の構成を示す図であり、(a)は吐出装置の概略断面説明図であり、(b)より詳細に説明するための組立図である。

【図2】複数のノズルを有する薄膜の作製方法を示す図である。

【図3】本発明の吐出方法を適用する吐出装置におけるノズルプレートの1つのノズルを拡大して示す図である。

【図4】本発明の吐出方法を適用する吐出装置における振動子の形状を示す図である。

【図5】本発明の吐出方法を適用する吐出装置の一実施形態を説明する図である。

【図6】テーパノズルに対して固体粒子を含有する液を吐出させる状態を示す図であり、(a)は固体粒子が凝集した状態を示し、(b)は固体粒子の凝集物が離散した状態を示し、(c)は固体粒子の凝集物が解消した状態を示している。

【図7】従来の吐出方法を適用する吐出装置を説明する図である。

【図8】本発明の吐出方法を適用する吐出装置の他の実施形態を説明する図である。

【図9】本発明の吐出方法、吐出装置を用いるトナーの製造装置の一例となる構成を模式的に示す図である。

【発明を実施するための形態】

【0011】

以下に、本発明を実施するための最良の形態を図面に基づいて説明する。なお、いわゆる当業者は特許請求の範囲内における本発明を変更・修正をして他の実施形態をなすことは容易であり、これらの変更・修正はこの特許請求の範囲に含まれるものであり、以下の説明はこの発明における最良の形態の例であって、この特許請求の範囲を限定するものではない。

【0012】

図1は、本発明の吐出方法を適用する吐出装置の構成を示す図であり、(a)は吐出装置の概略断面説明図であり、(b)より詳細に説明するための組立図である。

この吐出装置2は、図1に示すように、複数のノズル(吐出口)11が形成された薄膜12と、振動手段13と、薄膜12と振動手段13との間に、顔料、樹脂、離型剤、導電部材、絶縁部材、金属、酸化物等を分散する組成液(以下、単に「液」と記すことがある。)10、例えば、トナーの液滴を吐出する場合には少なくとも樹脂及び着色剤を含有するトナー組成液10、を供給する貯留部(液流路又は液室)14を形成する流路部材15とを備えている。貯留部14には、液供給、及び液循環に用いる配管18を通じて組成液10が供給される。貯留部14は、複数の隔壁によって、複数の液貯留領域29に分割されている。このような構成により、複数の液貯留領域29に、組成液10を効率的に供給することが可能となる。

振動手段13は、振動を発生する振動発生手段21と、この振動発生手段21で発生した振動を増幅する振動増幅手段22とで構成されている。図1(b)において、配管7の片方が供給側送液系18ので、他方の配管7が排出側送液系19となる。本発明の吐出方法では、組成液10の供給と排出とを行うものである。では、

【0013】

ここで、吐出装置2のノズル11の薄膜12について説明する。

図2は、複数のノズルを有する薄膜の作製方法を示す図である。

図1(a)に示す薄膜12は、組成液10に分散しない樹脂結着材料によって流路部材15に接合固定している。この薄膜12の材質としては、シリコンやシリコン酸化物などを用いることができる。これらを用いる効用として、既存のシリコンプロセスを用いて形状精度の高い、またアスペクトの大きいノズルを形成することが可能となる。

シリコンプロセスとしては、ノズルの断面形状を2段型とする方法として、シリコン基板、特にSOI(Silicon on Insulator)基板を用いることが最も望ましい。

図2に示すように、シリコン基板両面にレジスト1110をコートし(11a)、ノズルパターンが形成されたフォトマスクで覆い、紫外線を露光し、レジスト1110をノズルパターンとして形成する(11b)。支持層1120面側からICP放電(誘導結合プラズマ放電)を用いた異方性ドライエッチングを行い、第1のノズル孔1150を形成し、活性層1140面側を同様の異方性ドライエッチングを行なって第2のノズル1160を形成し(11c)、最後に誘電体層1130をフッ酸系エッチング液により取り除き、2段の貫通孔を得る(11d)。この方法は、深堀りノズル形状を均等に形成する上で最も好ましい方法である。また、図示しないが、シリコン基板として、単層のシリコン基板を用いた場合でもSOI基板の場合と同様の方法でノズルを形成することができる。その際には、エッチング時間を調整することにより、第1のノズル孔の深さ及び第2のノズル孔の深さを調整することが可能である。

【0014】

ノズル11の形状としては、特に制限はなく、適宜選択した形状とすることができる。

図3は、本発明の吐出方法を適用する吐出装置における1つのノズルを拡大して示す図である。

ノズル11から吐出する液滴の径を小さくし、なおかつ、ノズル11を支持する吐出装置2に強度を持たせるためにが、図3に示すように、(a)テーパノズル、(b)ラウンドノズル、(c)2段ノズルが有効である。図3に示すいずれのタイプであっても、固体粒子を含有しない組成液10では、継続的に吐出動作を行うことができた。ここでは、ノズル11の先端の出口側の穴径は8〜10μm、反対の入り口側の穴径は60〜120μmで、良好な液滴を形成することができた。

また、薄膜12の厚みが10〜500μmで、かつ、ノズル11の開口径が8〜10μmであることが、ノズル11から組成液10の液滴を噴射させるときに、均一な粒子径を有する微小液滴を発生させる観点から好ましい。なお、ノズル11の開口径は、真円であれば直径を意味し、楕円であれば短径を意味する。

ノズル11は開口径が8〜10μmの範囲内であるものであることが、小径の液滴の製造においては好ましい。1つの液貯留部に配置されるノズルは、2〜10,000個であることで、コンパクトな構成で生産量を十分に確保することができる。

【0015】

また、ここで、ノズル11の振動手段13について説明する。

振動手段13は、例えば積層型チタン酸ジルコン酸鉛(PZT)や、後述する超音波振動子と超音波ホーンを組み合わせたものなど、高い振幅において機械的超音波振動を液に与えることができるものであればどのようなものでも構わない。

図1に示すように、振動手段13は、振動を発生する振動発生手段21と、この振動発生手段21で発生した振動を増幅する振動増幅手段22とで構成され、駆動回路(駆動信号発生源)23から所要周波数の駆動電圧(駆動信号)が振動発生手段21の電極間に印加されることによって、振動発生手段21に振動が励起され、この振動が振動増幅手段22で増幅され、薄膜12と平行に配置される振動面13が周期的に振動し、この振動面の振動により貯留部液の周期的な圧力振動が行われる。

振動手段13は、振動発生手段21と振動増幅手段22とを結合する結合面の面積よりも、振動増幅手段22の結合面と反対側の面である振動面の面積を広く形成している。また、振動面は、矩形状(ここでは「長方形」)としている。この場合、振動面の短辺aと長辺bとの比(長辺b/短辺a)が大きいほど、振動面積が大きくなる。したがって、生産性の観点から、(長辺b/短辺a)>2.0の関係となるように形成することが好ましい。

【0016】

また、ここで、ノズル11の振動発生手段21について説明する。

振動発生手段21を構成する圧電体としては、例えば、チタン酸ジルコン酸鉛(PZT)等の圧電セラミックスが挙げられるが、これらは一般に変位量が小さいため、積層して使用されることが多い。圧電体としては、この他に、ポリフッ化ビニリデン(PVDF)等の圧電高分子や、水晶、LiNbO3、LiTaO3、KNbO3等の単結晶などが挙げられる。

この振動発生手段21としては、貯留部14内トナー組成液に対して確実な縦振動を一定の周波数で与えることができるものであれば特に制限はなく、適宜選択して使用することができるが、低電圧で大面積の振動面を励振させることから、振動発生手段21としては圧電体が好ましい。圧電体は、電気的エネルギーを機械的エネルギーに変換する機能を有する。

また、振動発生手段21としては、特に高強度なボルト締めランジュバン型振動子を用いることがより好ましい。このボルト締めランジュバン型振動子は圧電体が機械的に結合されており、高振幅励振時に破損することがない。

本発明においては、振動発生手段21の振動周波数が20kHz以上2.0MHz未満であることによって、トナー組成液中に離型剤微粒子が存在していても絶えず揚動することでノズルの詰りが発生しづらく、さらにトナー組成液が少なくともポリオレフィン樹脂とビニル系樹脂とからなるグラフト重合体を含有しているためワックス等の離型剤が微分散するとともに凝集することが抑制され、さらにノズルの詰りが発生しにくくなる。

【0017】

また、ここで、ノズル11の振動増幅手段22について説明する。

上述したような振動発生手段21と結合される振動増幅手段22としては、例えばホーン型振動増幅子を用いることができる。ホーン型振動子は、圧電素子などの振動発生手段21の振幅を振動増幅手段22としてのホーンで増幅することができるため、機械的振動を発生する振動発生手段21自体は小さな振動でよく、機械的負荷が軽減するために生産装置としての長寿命化につながる。

図4は、本発明の吐出方法を適用する吐出装置における振動子の形状を示す図である。

ここで、ホーン型振動子としては、公知の代表的なホーン形状でよく、例えば、(a)に示すようなステップ型のホーン型振動子、(b)に示すようなエクスポネンシャル型のホーン型振動子、(c)に示すようなコニカル型のホーン型振動子などを挙げることができる。

これらのホーン型振動子は、例えば図5に示すように、ホーン221の面積の大きい面に圧電体211が配置され、圧電体211は縦振動を利用し、ホーン221の効率的な振動を誘起し、ホーン221に面積の小さい面を振動面131aとして、この振動面131aが最大振動面となるように設計されている。

【0018】

また、ここで、ノズル11の貯留部14及び液貯留領域29について説明する。

貯留部14の隔壁を構成する部材は金属やセラミックス、プラスチックなど一般的な材質のうち、噴霧液に分散しない、かつ噴霧液の変性を起こさないようなもので構成される。また、図1に示すように、貯留部14は複数の隔壁によって、複数の液貯留領域29に分割される。

また、ここで、ノズル11の流路部材15について説明する。

流路部材15には、貯留部14にトナー組成液を供給する供給側送液系18及び排出側送液系19がそれぞれ少なくとも1箇所に接続されている。この流路部材15に取付けた図示しない支持部材によって吐出装置2が粒子形成部3の天面部に設置保持されている。なお、ここでは、粒子形成部3の天面部に吐出装置2を配置している例で説明しているが、粒子形成部3となる乾燥部側面壁又は底部に吐出装置2を設置する構成とすることもできる。

【0019】

また、ここで、ノズル11の吐出装置2の全体構成、液滴形成のメカニズムについて説明する。

なお、上記の説明では、吐出装置2が1個だけ粒子形成部3に取付けられている例で図示しているが、好ましくは複数個の吐出装置2を粒子形成部3(乾燥塔)の上部に並列にすることが、生産性向上の観点から好ましく、その個数は100〜1,000個の範囲であることが、制御性の観点から好ましい。この場合、吐出装置2の各貯留部14には配管8を介して原料収容部(共通液溜め)7に通じ、組成液10が供給される構成とする。組成液10は、液滴化に伴って自給的に供給される構成とすることもできるし、また、装置稼働時等、補助的にポンプ9を用いて液循環を行う構成とすることもできる。

次に、この液滴化手段としての吐出装置2による液滴形成のメカニズムについて説明する。振動手段により振動面134aに発生した振動は貯留部14の内の組成液10に伝達し、貯留部14の内の組成液10は液共振現象を起こす。

薄膜12に設けられた複数のノズル11で、組成液10は均質に加圧された状態において吐出される。この組成液10全体の共振の作用によって、全てのノズル11から均等に組成液10が吐出されて液滴を形成する。更には、組成液10に多く含有されている固体粒子が薄膜124の貯留部14の面に沈着することなく貯留部14を浮遊するため、安定的に組成液10を吐出しつづけることができる構成となっている。また、貯留部14内の組成液10の共振周波数が、複数のノズル11が形成された薄膜12を含む記貯留部14を構成する構造体の共振周波数よりも低くすることで、構造体の影響を受けることなく、組成液10の吐出が行なわれる。

【0020】

この吐出装置2は、具体的には、直径10μmのノズル(吐出口)11が200μmピッチで複数形成されたノズルプレート12と、吐出液を供給する貯留部14と、振動発生手段13より構成される。

振動発生手段13は積層ピエゾアクチュエーター21と、広い振動面に対して振動を均一に伝搬させる振動伝搬部22より構成される。振動伝搬部22の振動面のサイズは縦10mm×横65mmであり、一般的なインクジェットノズルの振動面サイズに比べると桁違いに大きなサイズである。

振動発生手段13と貯留部14との距離は、振動振幅の小さい節部に薄く形成したフランジ17とハウジングを介して適切な距離に保たれている。貯留部14には、配管8として供給側送液系18と液循環、排出に用いるに用いる配管8として排出側送液系19を通じて吐出液が循環される。

組成液10は樹脂、顔料、離型剤、分散剤等の固体粒子であり、その他に、導電部材、絶縁部材、金属、酸化物、窒化物、炭化物等の粉末であっても良い。さらに、ここでは、溶媒に溶解しないで分散する固体粒子を用いている。溶媒は揮発性溶剤である酢酸エチル、エタノール等の非水系の溶媒、または、水を用いることができる。

【0021】

(実施例1)

図5は、本発明の吐出方法を適用する吐出装置の一実施形態を説明する図である。

本発明の吐出方法、吐出装置2は、貯留部14へ組成液を供給する供給側送液系18の他に、貯留部18から組成液を排出する排出側送液系19とを併せ持ち、吐出中に所定の割合で、吐出装置2が有するノズル11の内の組成液10を逆流させ、逆流した組成液10を排出側送液系19に流すことでノズル11の閉塞を抑制する。

これは、図5に示すように、所定圧力に設定した加圧ポンプCP1と真空ポンプVP1を稼働させ続け、電磁弁SV1からSV6をON/OFF制御することで、組成液10の流れを変えるものである。

後述する比較例との大きな違いは、液供給タンク51から吐出する吐出装置2に組成液10を送液する経路の他に、吐出装置2から排出タンク52へ組成液10を排出する専用経路を設けたことである。

この吐出装置2で、比較例と同様に多くのノズルが閉塞してしまう前に貯留部14の内部を負圧にする動作を一定間隔で繰り返すことを試してみた。具体的には、

(1)SV1とSV2を開いて液を供給している状態から、

(2)SV2を閉じ、SV3とSV4を開くことで貯留部14の内部を減圧状態にした。

その結果をノズル11の入り口部の組成液10が含む固体粒子の状態を示す。

【0022】

図6は、テーパノズルに対して固体粒子を含有する液を吐出させる状態を示す図であり、(a)は固体粒子が凝集した状態を示し、(b)は固体粒子の凝集物が離散した状態を示し、(c)は固体粒子の凝集物が解消した状態を示している。

初めのうちは、問題なく、吐出装置2のノズル11から組成液10を吐出していた。

吐出を開始してから十数分経過すると吐出が不安定になり、(a)に示すように、組成液10内の固体粒子が凝集状態となり、やがて吐出しないノズルが出現し、最後にはすべてのノズルから吐出が止まってしまった。

この状態では溶剤を多量に含ませた治具でノズル11の面をワイピングして洗浄したが、多くの不吐出となった(a)の状態のノズル11は回復しなかった。ノズルプレート12を溶剤に浸した状態で40分以上超音波洗浄を行うことでようやく回復することができた。

また、他社の公知技術にあるようなノズル11の面側を減圧し、貯留部14の内を加圧する回復方法を試したが、まったく効果がなかった。

この現象を透明ガラスとシリコン製の流路チップを組み込んだ特殊な可視化装置で確認したところ、(a)に示すように、ノズル11の出口部ではなく、ノズル11の入り口部に固体粒子が凝集して状態になっている判明した。これによりノズル11の面からのクリーニングを行っても、吐出動作を回復することができないことがわかった。

この状態で貯留部14の内を加圧する回復方法を行うと、凝集度が高まり、ノズル11の内部をより強く閉塞してしまう。

【0023】

そこで、本発明の吐出装置2では、

(3)貯留部14内が空になってからSV4を閉じ、

(4)SV2とSV6を開いて液を供給し、

(5)貯留部14内が組成液10で満たされた後にSV3とSV6を閉じることで(1)の状態に戻す。

この動作によって、凝集していた固体粒子が逆流することで一旦離散して、(b)に示すように、凝集物が離散した状態にすることができた。さらに、その直後に、多量の凝集物を含んだ組成液10の全体を、排出側送液系19の配管8から排出タンク52側に吸引・排除することで、(c)に示すように、凝集物が消滅した状態にすることができる。

この(2)から(5)までの動作を2秒間で終えるようにタイミングを設定し、この動作を100秒間に1回の頻度で繰り返したところ、ノズル11の閉塞は起こらなくなり、1時間経っても不吐出の状態のノズル11は出現せず、吐出装置2による安定した吐出を継続することができた。

したがって、ノズル11の出口側から吸引する返って固体粒子が強く閉塞してしまい固体粒子が凝集体を形成しやすい。また、常にクリーニング直後の状態が継続されるので、吐出装置2が形成する液滴の粒径分布が広くなるのを抑えて、粒径分布の狭い液滴を形成して、品質が向上させることができる。

また、吐出装置2を取り外すなどのオフライン作業が不要になるので、生産設備の温度変化がなく、温度が一定になるまで待つロスタイムが不要になる他、液滴の粒径分布が広くなるのを抑えて、粒径分布の狭い液滴を形成して、品質が向上させることができる。また、供給側送液系18と供給側送液系18との2系統があるため、吐出装置2の貯留部14の内部まで組成液10を循環させることが可能となり、沈降しやすい組成液10に対しても問題を生ずることがなくなる。

また、シンプルな構成で効率よくノズル11の詰まりを防止することができるので、吐出装置2全体を小型軽量化することが可能となる。

【0024】

なお、この(2)から(5)までの動作を、吐出動作を実施している時間に対して、0.1〜5%にすることで、ノズル11の閉塞は起こらなくなり、不吐出の状態のノズル11は出現せず、吐出装置2による安定した吐出を継続することができた。0.1%未満では、1時間の吐出動作によって、ノズル11の閉塞が生じ、不吐出の状態のノズル11が出現した。5%を超えると、吐出動作の効率が低下し、例えば、トナー組成液10を用いるトナーの製造では、生産性が低下して実用上の問題が生じた。このように、一定周期で極短時間だけ逆流させるだけなので、大局的に見れば連続生産が可能であり、生産効率を劇的に向上することが可能となる。

また、組成液10が逆流している間は、逆流の期間に連動して吐出を停止する。これによって、貯留部14の内圧力が変化している間、連動して吐出動作を停止するので、吐出装置2が形成する液滴の粒径分布が広くなるのを抑えて、粒径分布の狭い液滴を形成して、品質が向上させることができる。

また、吐出装置2には図示しないピエゾ振動子が設置してあり、このピエゾ振動子に対して(2)から(5)までの間は電圧を印加せず、(1)の状態になったときに連動して所定波形の電圧を印加することで液滴の吐出は大幅に安定させることができる。

【0025】

(比較例)

図7は、従来の吐出方法を適用する吐出装置を説明する図である。

本発明の塗布方法、塗布装置2と比較するために、従来の送液システムで、液供給タンクに接続されている真空ポンプVP1を稼働させることで、貯留部14の内部を−30kPa程度の強い負圧状態にした。

その結果、一部のノズル11の閉塞を解消することに成功した。しかし全てのノズル11の閉塞を解消することは不可能であった。その原因は閉塞が解消したノズル11が出現すると、そこから気泡が混入するするようになり、貯留部14の内の減圧が出来なくなってしまったからであった。

次に、多くのノズル11が閉塞してしまう前に、貯留部14の内部を負圧にする動作を一定間隔で繰り返すことを試してみたところ、閉塞するまでの時間が延びただけでやがては閉塞してしまった。

これは、ノズル11の入り口部に凝集していた固体粒子が一旦は離散して、図6(b)に示す状態になるものの、凝集物が消滅したわけではないので、吐出を開始すると、すぐにまた凝集して、図6(a)に示すような状態に戻ってしまうためであった。すなわち貯留部14の内部を負圧にするだけでは、固体粒子の凝集体の形成を防止することはできない。

【0026】

(実施例2)

組成液10に粘度の低い溶媒、例えば、1〜2mPa・Sの範囲、を用いることがある。このような場合、吐出装置2のノズル11から組成液10が染み出し易い場合があった。このような状態では時間と共に染み出した組成液10が大きくなり、やがて多くのノズル11にが不吐出の状態になってしまうことがある。

本発明の吐出方法、吐出装置2は、図5に示すように、(1)の状態の次に(1−2)としてSV1を閉じ、SV5を開く作業を追加した。こうすると吐出ヘッドへの強制的な供給圧力は無くなり、供給タンク51の液面高さとノズル11の面高さの位置関係で決まる水頭圧差だけになる。

従って、供給タンク51の液面高さを制御することで非常に微少な圧力を安定してかけ続けることが可能になる。

具体的には、供給タンク51の液面高さをノズル11の面高さよりも5cm低い位置に設定することで、貯留部14の内部を約−0.5kPaという微少な減圧環境にした。

これにより、染み出しが防止されていながら気泡巻き込みも起こらない良好な吐出状態を継続することができる。

【0027】

(実施例3)

実施例1又は2で、(3)のSV4を閉じるタイミングを(4)の後に実施した。

その結果、組成液10の供給と排出が同時に行われ、いわゆる「すすぎ洗浄」の行為が出現し、凝集物の排除効果はより向上した。

【0028】

(実施例4)

実施例1において、SV2とSV3を開いたまま、SV6は閉じたままとし、従ってSV4のみを定期的に短時間だけ開くことを繰り返すという動作の簡略化を試みた。

その結果、実施例1と同様の効果が得られた。ただし、この場合は加圧ポンプCP1の設定圧力よりも真空ポンプVP1の設定圧力を強める必要があった。そうしないと貯留部14の内圧が減圧状態にならず、逆流現象が起きないためである。具体的にはCP1を+15kPaに、VP1を−40kPaに設定した。

【0029】

(実施例5)

図8は、本発明の吐出方法を適用する吐出装置の他の実施形態を説明する図である。

本発明における実施例5の吐出方法、吐出装置2は、実施例1との大きな違いは排出側送液系路19から排出された組成液10に対して再分散を行ってから液供給タンク51に戻す経路を付加したことである。排出タンク52が所定量に達したときにSV8とSV12を開くことで分散タンク53に送液し、所定時間再分散を行う。

これにより排出された組成液10を無駄なく再利用することが可能になり大幅なコストダウンが実現した。

さらに、原料タンク54からの液補充経路と溶剤が揮発して液濃度が高くなってしまった際に溶剤のみを追加する経路を追加した。

分散タンク53から供給タンク51へ送液する間に4300メッシュ(濾過精度3〜4μm)のフィルター56を設置した。これにより分散しきれない粗大粒子や異物などを取り除いた。なお、フィルター56の開口率は組成液10の特性に合わせて適宜変更している。

これによって、一度凝集してしまったために排出された液であっても、再分散することで問題なく再利用することが可能となり、組成液10の利用効率が劇的に向上する。

【0030】

まず、図9は、本発明の吐出方法、吐出装置を用いるトナーの製造装置の一例となる構成を模式的に示す図である。

図9に示すトナー製造装置1は、少なくとも樹脂及び着色剤を含有するトナー組成液としての組成液10を液滴化して放出する液滴化手段としての吐出装置2と、この吐出装置2が上方に配置され、吐出装置2から放出される液滴化されたトナー組成液の液滴を固化してトナー粒子Tを形成する粒子化手段としての粒子形成部3と、粒子形成部3で形成されたトナー粒子Tを捕集するトナー捕集部4と、トナー捕集部4で捕集されたトナー粒子Tがチューブ5を介して移送され、移送されたトナー粒子Tを貯留するトナー貯留手段としてのトナー貯留部6とを備えている。

さらに、トナー製造装置1の上方には、トナー組成液10を収容する原料収容部7と、この原料収容部7内から吐出装置2に対してトナー組成液10を送液する配管(送液管)8と、稼動時などにトナー組成液10を圧送供給するためのポンプ9とを備えている。また、原料収容部7から送出されるトナー組成液10は、吐出装置2による液滴化現象により自給的に吐出装置2に供給されるが、装置稼働時等には上述したように補助的にポンプ9を用いて液供給を行う構成としている。

また、このトナー製造装置1の原料収納部7は、貯留部14へ組成液を供給する供給側送液系18に繋がる供給タンク51として、実施例1に示すような、電磁バルブSV1、SV5、加圧ポンプCP1とを併せて備えている。

さらに、このトナー製造装置1は、排出側送液系19に繋がる排出タンク52に、電磁バルブSV4、SV6、真空ポンプVP1とを併せて備えている。

これによって、本発明の吐出方法である、吐出装置2の固体粒子の凝集を抑制しながら、トナーの製造を実施することができる。これによって、シンプルな機構なのでトナー製造装置1全体を大型化するのを抑え、装置価格を安価にすることができる。

なお、トナー組成液10として、ここでは、少なくとも樹脂及び着色剤を含有するトナー組成物を溶剤に分散した分散液を組成液10として用いている。また、図示してあるように、循環系を構築することが最も好ましい。図9において、31は液滴、35は気流、41はテーパ面、42は気流である。

【0031】

次に、図9を参照して、トナー組成液10の液滴31を固化してトナー粒子Tを形成する粒子形成部3について説明する。

ここでは、トナー組成液10として、上述したように、少なくとも樹脂及び着色剤を含有するトナー組成物を溶剤に分散した溶液を用いているので、液滴31を乾燥して固化することでトナー粒子Tを形成している。すなわち、この実施形態では、粒子形成部3は液滴31の溶媒を乾燥して除去することによってトナー粒子Tを形成する溶媒除去部としている(以下では、粒子形成部3を「溶媒除去部」あるいは「乾燥部」とも称する。)。

具体的には、この粒子形成部3は、吐出装置2の複数のノズル11から放出される液滴31を、この液滴31の飛翔方向と同方向に流れる乾燥した気流(乾燥気体)35によって搬送することで、液滴31の溶媒を除去してトナー粒子Tを形成する。なお、乾燥気体とは、大気圧下の露点温度が−10℃以下の状態の気体を意味する。乾燥気体としては、液滴31を乾燥可能な気体であればよく、例えば、空気、窒素などを用いることができる。

【0032】

次に、この粒子形成部3にて形成されたトナー粒子Tを捕集するトナー捕集手段としてのトナー捕集部4について説明する。このトナー捕集部4は、粒子形成部3の粒子飛翔方向下流側に粒子形成部3に連続して設けられ、開口径が入口側(液体噴射ユニット2側)から出口側に向けて漸次縮小するテーパ面41を有している。そして、例えば、図示しない吸引ポンプなどでトナー捕集部4内から吸引を行うことによってトナー捕集部4内に下流側に向かう渦流である気流42を発生させ、この気流42によってトナー粒子Tを捕集するようにしている。このように渦流(気流42)によって遠心力を発生させてトナー粒子Tを捕集することで確実にトナー粒子Tを捕集して下流側のトナー貯留部6に移送することができる。

このトナー捕集部4で捕集されたトナー粒子Tは、渦流(気流42)によってそのままチューブ5を介してトナー貯留部6に移送されて貯留される。この場合、トナー捕集部4、チューブ5、トナー貯留部6を導電性の材料で形成したときには、これらが接地されている(アースに接続されている。)ことが好ましい。なお、この製造装置は全体が防爆仕様であることが好ましい。また、トナー捕集部4からトナー粒子Tをトナー貯留部6に向けて圧送したり、あるいは、トナー貯留部6側からトナー粒子Tを吸い込む構成としたりすることもできる。

【0033】

次に、このように構成したトナーの製造装置1による本発明に係るトナーの製造方法の概要について説明する。

上述したように吐出装置2の貯留部14に少なくとも樹脂及び着色剤を含有するトナー組成物を分散させたトナー組成液10を供給した状態で、液滴化手段11の振動手段13の振動発生手段21に対して所要の駆動周波数の駆動信号を印加することによって、振動発生手段21に振動が発生し、この振動が振動増幅手段22によって増幅されて貯留部内のトナー組成液10が共振する。

この振動手段13の振動面13a(図1参照)の振動が貯留部14内のトナー組成液10に伝播されて周期的圧力変動を発生し、これによって複数のノズル11から加圧時にトナー組成液が周期的に液滴化されて液滴31として溶媒除去部としての粒子形成部3内に放出される。

そして、粒子形成部3内に放出された液滴31は、粒子形成部3内で液滴31の飛翔方向と同方向に流れる乾燥気体35によって搬送されることで、溶媒が除去され、トナー粒子Tが形成される。この粒子形成部3にて形成されたトナー粒子Tは下流側のトナー捕集部4にて気流42にて捕集され、チューブ5を介してトナー貯留部6に送られて貯留される。

【0034】

なお、この実施形態では、トナー組成液10として、少なくとも樹脂及び着色剤を含有するトナー組成物を溶剤に分散した分散液を用いて、液滴を固化する手段として、液滴に含まれる有機溶媒を溶媒除去部(粒子化手段)において乾燥気体へ蒸発させ、乾燥による収縮固化を行ってトナー粒子を形成しているが、これに限られるものではない。

例えば、加熱した貯留部内にトナー組成物を溶融し液状化してトナー組成液とし、液滴として吐出、放出させた後、この液滴を冷却固化してトナー粒子を形成する構成とすることもできる。また、熱硬化性物質を含むトナー組成液を使用して、液滴として放出させた後、加熱し硬化反応させて固化してトナー粒子を形成する構成とすることもできる。

【産業上の利用可能性】

【0035】

本発明は、塗膜液を噴射するスプレー塗布装置、第1液及び第2液を気相中で衝突させて混合する重合装置、ポリマー等の液滴を噴射するディスプレイ成膜装置、インク滴を噴射するインクジェットプリンター、導電部材や絶縁部材を噴射することで形成する電極製造装置、樹脂や着色剤などの混合液を噴射することで形成するトナー製造装置、などの吐出装置、機能膜形成装置、及び液滴形成方法に適用することができる。

【符号の説明】

【0036】

1 トナー製造装置

2 吐出装置

3 粒子形成部

4 トナー捕集部

5 チューブ

6 トナー貯留部

7 原料収容部

8 配管

9 ポンプ

10 組成液/トナー組成液

11 ノズル

12 薄膜

13 振動発生手段

13a 振動面

13b 結合面

14 貯留部

15 流路部材

16 液滴化手段

22 振動伝搬部

27 振動振幅の小さい節の部分

18 供給側送液系

19 排出側送液系

21、214、215 振動発生手段

211、212、213 圧電体

22、224、225 振動増幅手段

221、222、223 ホーン

31 液滴

35 気流

36 気流路形成部材

37 気流路

41 テーパ面

42 気流

51 供給タンク

52 排出タンク

53 分散タンク

54 原料タンク

55 溶剤タンク

56 フィルタ

1110 レジスト

1120 支持層

1130 誘電体層

1140 活性層

1150 第1のノズル孔

1160 第2のノズル孔

T トナー粒子

SV1〜SV13 電磁弁

CP1、CP2 加圧ポンプ

VP1〜VP2 真空ポンプ

【先行技術文献】

【特許文献】

【0037】

【特許文献1】特開2002−234174

【特許文献2】特開2010−005544

【特許文献3】特開2006−256129

【特許文献4】特開2009−078473

【特許文献5】特開2008−238750

【特許文献6】特開2006−062140

【特許文献7】特開2008−179056

【特許請求の範囲】

【請求項1】

固体粒子を溶媒に分散された組成液(以下、単に「液」と記すことがある。)を収容する貯留部からノズルで吐出して液滴を形成する吐出方法において、

前記吐出方法は、貯留部へ組成液を供給する供給側送液系の他に、貯留部から組成液を排出する排出側送液系とを併せ持ち、

吐出中に所定の割合でノズル内の組成液を逆流させ、逆流した組成液を排出側送液系に流すことでノズルの閉塞を抑制する

ことを特徴とする吐出方法。

【請求項2】

請求項1に記載の吐出方法において、

前記所定の割合は、時間にして全体の0.1〜5%とする

ことを特徴とする吐出方法。

【請求項3】

請求項1又は2に記載の吐出方法において、

前記逆流の期間に連動して吐出を停止する

ことを特徴とする吐出方法。

【請求項4】

請求項1ないし3のいずれか記載の吐出方法において、

前記排出側送液系の配管から排出された組成液に対して、再分散を行ってから供給側送液系の供給タンクに戻す

ことを特徴とする吐出方法。

【請求項5】

請求項1ないし4のいずれか記載の吐出方法において、

前記固体粒子は、溶媒に溶解しない顔料、樹脂、離型剤から選択される少なくとも1つからなる

ことを特徴とする吐出方法。

【請求項6】

固体粒子を溶媒に分散された組成液(以下、単に「液」と記すことがある。)をノズルから振動手段により気相中に周期的に組成液を吐出して液滴を形成する吐出装置において、

前記吐出装置は、請求項1ないし5のいずれかに記載の吐出方法で液滴を形成する

ことを特徴とする吐出装置。

【請求項7】

顔料、樹脂、離型剤から選択される少なくとも1つからなる固体粒子を溶媒に分散された組成液を複数のノズルから振動手段により気相中に周期的に液滴として吐出し、該液滴を固化乾燥させる工程を有するトナーの製造方法において、

前記液滴は、請求項1ないし4のいずれかに記載の吐出方法で形成される液滴である

ことを特徴とするトナーの製造方法。

【請求項1】

固体粒子を溶媒に分散された組成液(以下、単に「液」と記すことがある。)を収容する貯留部からノズルで吐出して液滴を形成する吐出方法において、

前記吐出方法は、貯留部へ組成液を供給する供給側送液系の他に、貯留部から組成液を排出する排出側送液系とを併せ持ち、

吐出中に所定の割合でノズル内の組成液を逆流させ、逆流した組成液を排出側送液系に流すことでノズルの閉塞を抑制する

ことを特徴とする吐出方法。

【請求項2】

請求項1に記載の吐出方法において、

前記所定の割合は、時間にして全体の0.1〜5%とする

ことを特徴とする吐出方法。

【請求項3】

請求項1又は2に記載の吐出方法において、

前記逆流の期間に連動して吐出を停止する

ことを特徴とする吐出方法。

【請求項4】

請求項1ないし3のいずれか記載の吐出方法において、

前記排出側送液系の配管から排出された組成液に対して、再分散を行ってから供給側送液系の供給タンクに戻す

ことを特徴とする吐出方法。

【請求項5】

請求項1ないし4のいずれか記載の吐出方法において、

前記固体粒子は、溶媒に溶解しない顔料、樹脂、離型剤から選択される少なくとも1つからなる

ことを特徴とする吐出方法。

【請求項6】

固体粒子を溶媒に分散された組成液(以下、単に「液」と記すことがある。)をノズルから振動手段により気相中に周期的に組成液を吐出して液滴を形成する吐出装置において、

前記吐出装置は、請求項1ないし5のいずれかに記載の吐出方法で液滴を形成する

ことを特徴とする吐出装置。

【請求項7】

顔料、樹脂、離型剤から選択される少なくとも1つからなる固体粒子を溶媒に分散された組成液を複数のノズルから振動手段により気相中に周期的に液滴として吐出し、該液滴を固化乾燥させる工程を有するトナーの製造方法において、

前記液滴は、請求項1ないし4のいずれかに記載の吐出方法で形成される液滴である

ことを特徴とするトナーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−61417(P2012−61417A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−207406(P2010−207406)

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月16日(2010.9.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]