成形機、成形方法

【課題】簡易かつ低コストな構成で、成形品に余計なインクが付いたり、箔バリが生じるのを防ぐ。

【解決手段】上部把持部のベースプレート61およびチャックプレート62と、下部把持部のベースプレート71およびチャックプレート72を、それぞれ独立して型開閉方向に移動可能とした。シート100を成形体150から剥離させるときには、下部把持部を凸型12側に位置させたまま、上部把持部のみを凸型12から凹型13側に離間させるようにした。これにより、シート100は、シート100の上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置を始端とし、チャックプレート72の位置を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

【解決手段】上部把持部のベースプレート61およびチャックプレート62と、下部把持部のベースプレート71およびチャックプレート72を、それぞれ独立して型開閉方向に移動可能とした。シート100を成形体150から剥離させるときには、下部把持部を凸型12側に位置させたまま、上部把持部のみを凸型12から凹型13側に離間させるようにした。これにより、シート100は、シート100の上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置を始端とし、チャックプレート72の位置を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルムに印刷されたインク層を金型内で樹脂成形体に転写することで成形体にパターン形成を行う成形機、成形方法に関する。

【背景技術】

【0002】

図12に示すように、樹脂成形品の表面にインクによるパターン形成を行う場合、互いにかみ合う金型1A、1B間に樹脂を注入して成形体3を得るにあたり、インク層4によってパターンが形成されたフィルム5を金型1A、1B間に挟み込んで成形を行う方法がある。

この方法においては、成形体3の成形時、フィルム5に印刷されたインク層4が、金型1A、1B間のキャビティ2に充填された樹脂からなる成形体3に密着する。そして、成形体3を離型させるため、金型1A、1Bを開いたときに、フィルム5を成形体3から引きはがす。すると、成形体3に密着したインク層4がフィルム5から剥がれることによって、インク層4により形成されたパターンが成形体3に転写され、成形体3が加飾される。

【0003】

この加飾工法では、成形体3の隅々までインクパターンによる加飾ができるよう、成形体3と密着する面積より広い面積を有したインク層4をフィルム5に形成することがある。この場合、離型時にフィルム5をはがそうとすると、成形体3の外周形状に沿って、インク層4において成形体3に密着した部分A1と、それ以外の部分A2とが破断される。

【0004】

しかし、フィルム5を型開き方向に引き上げて成形体3から一度に引き離すため、インク層4において成形体3に密着した部分A1とその他の部分A2との境界部分で力が分散してしまう。その結果、境界部分で生じるインク層4の破断が複数個所で生じたり、破断の進む方向が不定となることがある。すると、複数個所から始まった破断どうしが互いに合致せずに重なり合い、その結果、成形体3に余分なインクがついたり、境界部分で箔バリが生じるという問題があった。特に柔軟性の高いインクをインク層4に用いた場合、破断するときにインク層4が変形して破断する方向が定まらず、箔バリ発生率が高いという問題がある。

【0005】

特許文献1においては、フィルムを引きはがすため、フィルムの外周部を引き上げた状態で、フィルムと成形体との間で、棒状の剥がし部材を型開方向に直交する方向に移動させることによって、フィルムを成形体の一端側から他端側に向けて順次引き上げ、インク層の破断をスムーズに行おうという構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−300898号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の構成では、剥がし部材がフィルムに力をかけて成形体から剥がすので剥がす力が広範囲にわたって力が分散する上、剥がし始めの位置(製品のパーティグの位置)と力をかける剥がし部材とに距離があるのでフィルムの伸びや撓みと剥がす角度の影響を受けて力が伝わりにくい。そのため、フィルムに残すインクと成形品に転写されたインクの破断が進む方向が不定で破断位置にばらつきが生じて成形品に余分なインクがついた箔バリが生じるという問題がある。特に柔軟性をもつインクの場合、破断するときにインクが変形して破断する方向が定まらず、箔バリ発生率が高いという問題がある。

さらに、剥がし部材と、剥がし部材を型開き方向に直交する方向に移動させる機構を備える必要があるため、構造が複雑となり、装置が高コスト化するという問題がある。

そこでなされた本発明の目的は、簡易かつ低コストな構成で、成形品に余計なインクが付いたり、箔バリが生じるのを防ぐことのできる成形機、成形方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するため、以下の手段を採用する。

すなわち、本発明の成形機は、第一の金型と、第一の金型に対向して配置され、当該第一の金型に接近・離間する型開閉方向に相対的に移動可能とされた第二の金型と、第一の金型または第二の金型に形成され、第一の金型と第二の金型との間に形成される金型キャビティに樹脂を注入する樹脂注入孔と、金型キャビティの外周側に配置され、樹脂注入孔に対向した側にインクにより形成されたインク層を有したシート材を把持するシート把持部と、を備え、シート把持部は、金型キャビティの外周側で、当該金型キャビティの周方向の一部でシート材を把持する第一の把持部と、金型キャビティの周方向において第一把持部とは異なる位置でシート材を把持する第二の把持部と、を備え、第一の把持部と第二の把持部は、型開閉方向に、それぞれ独立して移動可能とされていることを特徴とする。

【0009】

また、本発明の成形方法は、第一の金型と第二の金型とを閉じた状態で、第一の金型と第二の金型との間に形成された金型キャビティに、一面にインクにより形成されたインク層を有したシート材を挟み込む型締め工程と、金型キャビティに、インク層に対向する側から樹脂を充填して成形体を得る樹脂充填工程と、第一の金型と第二の金型とを離間させて、成形体の表面にインク層が密着したシート材を露出させる型開き工程と、シート材を剥離し、インク層において成形体の表面に密着した部分を成形体に転写する剥離工程と、を有し、型締め工程は、シート材を、金型キャビティの外周側で、第一の把持部により金型キャビティの周方向の一部で把持するとともに、金型キャビティの周方向において第一把持部とは異なる位置で第二の把持部により把持し、剥離工程は、第一の把持部および第二の把持部の一方のみを、型開閉方向に沿って成形体から離間する方向に移動させ、インク層を、第一の把持部および第二の把持部の一方で把持した部分から、第一の把持部および第二の把持部の他方で把持した部分に向けて、成形体の表面に密着した部分とそれ以外の部分との境界に沿って破断することを特徴とする。

【発明の効果】

【0010】

本発明によれば、シート材を、第一の把持部と第二の把持部により、金型キャビティの周方向において互いに異なる位置で把持しておき、シート材を成形体から剥離するときには、第一の把持部および第二の把持部の一方のみを成形体から離間する方向に移動させることで、インク層を、第一の把持部および第二の把持部の一方で把持した部分から、第一の把持部および第二の把持部の他方で把持した部分に向けて、成形体の表面に密着した部分とそれ以外の部分との境界に沿って破断することができる。これにより、成形品に余計なインクが付いたり、箔バリが生じるのを防ぐことができる。

このとき、シート材を把持する第一の把持部、第二の把持部を、それぞれ型開閉方向に独立して移動可能とすればよく、他にシート材を剥離するための機構を備える必要がなく、低コストかつ簡易な構成とすることができる。

【図面の簡単な説明】

【0011】

【図1】第一の実施形態にかかる成形機の断面図である。

【図2】シート把持機構の構成を示す斜視図である。

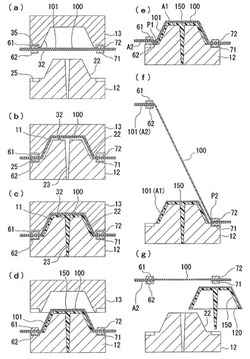

【図3】シート把持機構の動作を示す図である。

【図4】成形体の成形方法の流れを示す図である。

【図5】シートのインク層の剥離の流れを示す図である。

【図6】インク層が破断した状態を示す断面図である。

【図7】第二の実施形態にかかるシートのインク層の剥離の流れを示す図である。

【図8】第三の実施形態にかかる把持部の配置の例を示す図である。

【図9】第四の実施形態にかかるシートの剥離方法を示す図である。

【図10】シートのインク層が破断する様子を示す断面図である。

【図11】第五の実施形態にかかるシートの剥離方法を示す図である。

【図12】従来のシートの剥離方法においてシートのインク層が破断する様子を示す断面図および平面図である。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本発明による成形機、成形方法を実施するための最良の形態を説明する。しかし、本発明はこれらの実施例のみに限定されるものではない。

【0013】

[第一の実施形態]

図1に示すように、成形機10は、図示しない型開閉機構により互いに接近離間する方向に開閉駆動される凸型(第一の金型)12および凹型(第二の金型)13と、凸型12および凹型13の間に挟み込むパターン形成用のシート100を把持するシート把持機構(シート把持部)15と、を備える。

【0014】

凸型12は、その上面の外周部に凹型13との型合わせ面21を有する。さらに、凸型12は、型合わせ面21の内周側に、上方に凸となる成形面22を有する。また、凸型12は、成形面22に下面側から溶融樹脂を注入するための樹脂注入孔23を有する。

【0015】

凹型13は、その下面の外周部に、凸型12の型合わせ面21と平行な型合わせ面31を有する。さらに、凹型13は、型合わせ面31の内周側に、上方に凹となる凹形状の成形面32をさらに有する。

【0016】

成形面32は、凸型12の型合わせ面21と凹型13の型合わせ面31とを突き合わせて凸型12と凹型13とを型締め状態としたときに、成形面22との間に予め定めたクリアランスを形成する。この成形面22、32間の空間が、溶融樹脂が注入される金型キャビティ11とされている。

【0017】

凸型12および凹型13は、型開閉方向に直交した方向の断面が例えば矩形とされている。

【0018】

図2、図3に示すように、シート把持機構15は、凸型12側に設けられた上部把持部(第一の把持部)60と、凹型13側に設けられた下部把持部(第二の把持部)70と、から構成されている。

【0019】

上部把持部60は、ベースプレート61と、チャックプレート62と、ベースプレート61、チャックプレート62をそれぞれ独立して型開閉方向に移動させるシリンダ63、64とから構成されている。

【0020】

ベースプレート61は、型合わせ面21と同様の略ロ字状で、その一辺の中央部に、周方向の一部を切り欠いた切り欠き部61aを有している。シリンダ63は、凹型13にその本体63aを固定し、凹型13に伸縮ロッド63bを挿通している。この伸縮ロッド63bの先端をベースプレート61に固定する。これにより、シリンダ63を作動させて伸縮ロッド63bを本体63aに対して伸縮駆動させると、ベースプレート61が型開閉方向にストローク移動する。

【0021】

チャックプレート62は、ベースプレート61の下面側において、切り欠き部61aが形成された辺に対向する辺の中央部に位置している。

シリンダ64は、凸型12に固定した本体64aと、凸型12の外周側においてベースプレート61に形成された貫通孔61bを貫通する伸縮ロッド64bとを有している。

伸縮ロッド64bの先端はチャックプレート62に固定する。これにより、シリンダ64を作動させて伸縮ロッド64bを伸縮駆動させると、チャックプレート62が型開閉方向にストローク移動する。

このとき、シリンダ63、64を独立して作動させて、チャックプレート62をベースプレート61に接近離間させることができ、これによって、チャックプレート62とベースプレート61との間でシート100の外周部を把持できるようになっている。

【0022】

下部把持部70は、ベースプレート71と、チャックプレート72と、ベースプレート71、チャックプレート72をそれぞれ独立して型開閉方向に移動させるシリンダ73、74とから構成されている。

【0023】

ベースプレート71は、型合わせ面31と同様の略ロ字状で、その一辺の中央部に、周方向の一部を切り欠いた切り欠き部71aを有している。シリンダ73は、凸型12にその本体73aを固定し、凸型12に伸縮ロッド73bを挿通している。この伸縮ロッド73bの先端をベースプレート71に固定している。これにより、シリンダ73を作動させて伸縮ロッド73bを伸縮駆動させると、ベースプレート71が型開閉方向にストローク移動する。

【0024】

チャックプレート72は、ベースプレート71の上面側において、切り欠き部71aが形成された辺に対向する辺の中央部に位置している。

シリンダ74は、凹型13に固定した本体74aと、凹型13の外周側においてベースプレート71に形成された貫通孔71bを貫通する伸縮ロッド74bとを有している。

伸縮ロッド74bの先端はチャックプレート72に固定している。これにより、シリンダ74を作動させて伸縮ロッド74bを伸縮駆動させると、チャックプレート72が型開閉方向にストローク移動する。

このとき、シリンダ73、74を独立して作動させて、チャックプレート72をベースプレート71に接近離間させることができ、これによって、チャックプレート72とベースプレート71との間でシート100の外周部を把持できるようになっている。

【0025】

そして、上部把持部60と下部把持部70は、互いに突き合わせ可能となっている。上部把持部60と下部把持部70とを突き合わせた状態では、上部把持部60のチャックプレート62が下部把持部70のベースプレート71の切り欠き部71aに収まるとともに、下部把持部70のチャックプレート72が上部把持部60のベースプレート61の切り欠き部61aに収まる。この状態で、チャックプレート62とベースプレート71は同一面内に位置し、チャックプレート72とベースプレート61は同一面内に位置する。

【0026】

また、凹型13の型合わせ面31には、下部把持部70のベースプレート71と上部把持部60のチャックプレート62を収容する溝25が形成されている。

一方、凸型12の型合わせ面21には、上部把持部60のベースプレート61と下部把持部70のチャックプレート72を収容する溝35が形成されている。

【0027】

このような成形機10において、成形体を成形するには、以下のような工程を順に実施する。

(シート張り工程)

まず、図3(a)に示すように、凸型12と凹型13とを型開き状態としておき、上部把持部60および下部把持部70により、シート100の外周部を把持し、凸型12と凹型13との間に張った状態とする。これには、シリンダ63,64、73,74の作動により、上部把持部60のベースプレート61およびチャックプレート62と、下部把持部70のベースプレート71およびチャックプレート72とを、凹型13の直下に位置させた状態で、ベースプレート61とチャックプレート62を開くとともに、ベースプレート71とチャックプレート72を開く。この状態でシート100をベースプレート61およびチャックプレート72と、ベースプレート71およびチャックプレート62との間に挿入する。この後、シリンダ63,64、73,74の作動により、ベースプレート61とチャックプレート62を閉じるとともに、ベースプレート71とチャックプレート72を閉じる。これにより、上部把持部60および下部把持部70により、シート100の外周部を把持する。

そして、図3(b)、図4(a)に示すように、上部把持部60のベースプレート61およびチャックプレート62を凹型13側に引き上げ、ベースプレート61を溝35内に収容する。

なおここで、シート100は、その下面に、パターンを形成するためのインク層101を有しているものとする。

【0028】

(型締め工程)

次いで、図3(c)、図4(b)に示すように、凸型12を上昇させて凹型13に接近させ、凸型12と凹型13とを型締め状態とする。このとき、下部把持部70のシリンダ73、74は、凹型13と凸型12との接近にともなって収縮させる。

型合わせ面21、31が互いに突き合わされることによって凸型12と凹型13とが型締め状態となると、シート100は凸型12の成形面22と凹型13の成形面32との間に挟み込まれた状態となる。

【0029】

(樹脂充填工程)

次に、図4(c)に示すように、凸型12の樹脂注入孔23から、成形面22、32間の金型キャビティ11に溶融樹脂を注入する。この溶融樹脂により、シート100は凹型13の成形面32に押し付けられる。

【0030】

(型開き工程)

予め定められた量の溶融樹脂の充填が完了した時点で、溶融樹脂の注入を停止する。金型キャビティ11に注入した溶融樹脂が固化した後、図4(d)、図3(d)に示すように、凸型12を凹型13から離間させて凸型12と凹型13とを型開き状態とする。

このとき、凸型12が凹型13から離間するに伴い、上部把持部60のシリンダ63、64を伸長させ、上部把持部60のベースプレート61およびチャックプレート62は、下部把持部70のベースプレート71およびチャックプレート72に突き当てたままの状態で凸型12上に位置したままとする。

【0031】

(剥離工程)

凹型13と凸型12とが開いた状態となると、図4(e)に示すように、凸型12上に、シート100が表面に貼り付いた成形体150が露出する。

この状態からシート100を剥離する。これには、図3(e)に示すように、上部把持部60のシリンダ63、64を収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12の型合わせ面21から離間させる。

【0032】

すると、図5、図6に示すようにシート100は、チャックプレート62によって型合わせ面21から引き離されるかたちとなる。これにより、シート100の下面に形成されたインク層101は、成形体150の表面に密着した部分A1と、その外周側の部分A2とが、チャックプレート62の位置P1から破断される。

【0033】

ベースプレート61およびチャックプレート62を、凸型12から離間させ続けると、インク層101は、成形体150の表面に密着した部分A1の外周形状に沿って、順次破断される。

図3(f)、図4(f)に示すように、凸型12の下降を続けてベースプレート61およびチャックプレート62を規定の位置まで凸型12から離間させると、インク層101が、下部把持部70のチャックプレート72によって把持された位置P2を終端として、成形体150の外周部の全周が破断される。

しかる後、下部把持部70のシリンダ73、74を伸長させ、ベースプレート71およびチャックプレート72を、シート100を把持したまま凸型12から離間させる。これにより、成形体150の表面には、インク層101からなるパターン120が形成され、パターン120以外の部分のインク層101は除去された状態となる。

【0034】

(取出し工程)

この後、図3(g)、図4(g)に示すように、凸型12に備わった図示しない取出し機構により、成形面22上の成形体150を押して取り出す。これにより、表面にインク層101からなるパターン120が形成された成形体150を得る。

【0035】

上述したような構成によれば、上部把持部60のベースプレート61およびチャックプレート62と、下部把持部70のベースプレート71およびチャックプレート72を、それぞれ独立して型開閉方向に移動可能とした。シート100を成形体150から剥離させるときには、下部把持部70を凸型12側に位置させたまま、上部把持部60のみを凸型12から凹型13側に相対的に離間させるようにした。これにより、シート100は、シート100の上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置P1を始端とし、チャックプレート72の位置P2を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

このようにして、インク層101の破断位置が、チャックプレート62の位置P1に固定されるとともに、破断の進行方向と破断の合流位置が安定するため、インク層101をスムーズかつ確実に破断し、箔バリの発生や、不要な部分にインク層101の付着を抑えることができる。

ここで、上部把持部60のチャックプレート62と下部把持部70のチャックプレート72とが互いに対向した位置に設けられているので、インク層101の破断は、チャックプレート62の位置を始端とし、成形体150の両側を、チャックプレート72の位置に向けて進行するため、インク層101の破断力が成形体150の両側でバランス良く作用し、破断を良好に行うことができる。

【0036】

なお、上記第一の実施形態において、シリンダ64、74の伸縮ロッド64b、74bを、凹型13、凸型12の外周側に配置する構成としたが、これを、凹型13、凸型12に挿通させるようにしても良い。

【0037】

また、シート100の材質は、プラスチックをはじめ、他の様々なものとすることができる。また、インク層101のパターン形状や、層数はいかなるものとしても良い。

さらに、シリンダ64、74は、例えばモータとボールネジやギヤとの組み合わせのように直線運動と位置決め動作を可能とするものであれば、いかなる構成としても良い。

【0038】

以下、上記第一の実施形態の複数の変形例を示す。なお、以下の説明においては、上記第一の実施形態と異なる構成を中心に説明に行い、上記第一の実施形態と共通する構成についてはその説明を省略する。

[第二の実施形態]

図7に示すように、本実施形態における成形機10Bは、チャックプレート62、72を、成形面22、32の対角線上に配置している。

上部把持部60のチャックプレート62と下部把持部70のチャックプレート72を、成形体150において対角をなす角部150a、150bの近傍に配置する。

【0039】

このような成形機10Bにおいて成形体を成形するときの流れは、上記第一の実施形態と同様、シート張り工程、型締め工程、樹脂充填工程、型開き工程を経て、以下のように剥離工程を行う。

【0040】

(剥離工程)

型開き工程で凹型13と凸型12とが開いた状態となると、凸型12上に、シート100が表面に貼り付いた成形体150が露出する。

この状態からシート100を剥離する。これには、上部把持部60のシリンダ63、64を収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12から離間させる。

すると、シート100は、チャックプレート62によって型合わせ面21から引き離されることになる。これにより、シート100の下面に形成されたインク層101は、成形体150の表面に密着した部分A1と、その外周側の部分A2とが、成形体150の角部に位置するチャックプレート62の位置P3から破断される。

【0041】

ベースプレート61およびチャックプレート62を、凸型12から離間させ続けると、インク層101は、成形体150の表面に密着した部分A1の外周形状に沿って、順次破断される。

ベースプレート61およびチャックプレート62を規定の位置まで凸型12から離間させると、インク層101が、下部把持部70のチャックプレート72によって把持された位置P4を終端として、成形体150の外周部の全周が破断される。

しかる後、下部把持部70のシリンダ73、74を伸長させ、ベースプレート71およびチャックプレート72を、シート100を把持したまま凸型12から離間させる。これにより、成形体150の表面には、インク層101からなるパターン120が形成され、パターン120以外の部分のインク層101は除去された状態となる。この後は、上記第一の実施形態と同様に、取出し工程を行い、成形体150を凸型12から取出すことで、表面にインク層101からなるパターン120が形成された成形体150を得る。

【0042】

上述したような構成によれば、上記第一の実施形態と同様、シート100は、シートの上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置P3を始端とし、チャックプレート72の位置P4を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

このようにして、インク層101の破断位置が、チャックプレート62の位置P3である成形体150の角部であるので、インク層101を破断させる力が一点に集中して破断の開始がよりスムーズに行われ、インク層101をスムーズかつ確実に破断し、箔バリの発生や、不要な部分にインク層101の付着を、より一層抑えることができる。

【0043】

なお、上記実施形態では、チャックプレート62、72の双方を成形体150の角部に配置したが、少なくとも一方が成形体150の角部に位置していればよい。この場合、剥離をスムーズに開始するために、少なくともチャックプレート62を成形体150の角部に配置するのが好ましい。

【0044】

[第三の実施形態]

次に、本発明の成形機、成形方法の第三の実施形態について説明する。

上記第一、第二の実施形態において、チャックプレート62、72は、一組ずつを備えるようにしたが、本実施形態では、図8に示すように、チャックプレート62、72をそれぞれ二組設ける。

このとき、上部把持部60のチャックプレート62と下部把持部70のチャックプレート72が、成形体150の周方向において互いに隣り合うように設けるのが好ましい。

このような構成とすることで、チャックプレート62の位置からチャックプレート72の位置までの距離を短くすることができる。すると、チャックプレート62の金型開方向への移動ストロークが小さくても、インク層101の破断を行うことが可能となる。したがって、凸型12と凹型13との開閉ストロークを小さくして成形機10の小型化を図ることが可能となる。

【0045】

なお、本実施形態では、チャックプレート62、72をそれぞれ二組み設けるようにしたが、三組以上を設けるようにしても良い。また、成形体150の外形形状に応じ、成形体150の角部にチャックプレート62、72を適宜配置することも可能である。

【0046】

[第四の実施形態]

本実施形態の成形機10Cにおいては、上部把持部60を構成するベースプレート61およびチャックプレート62を、型開閉方向に加え、型開閉方向に直交する方向にも移動可能とする。

すなわち、図9に示すように、上部把持部60のシリンダ63、64の本体63a、64aを、ボールねじやシリンダ等の図示しない駆動機構によって、型開閉方向に直交する方向に移動可能とする。これに伴い、シリンダ63、64の伸縮ロッド63b、64bが型開閉方向に直交する方向に移動できるよう、貫通孔24aの内径を拡大しておく。

【0047】

そして、このような構成の成形機10Cにおいて成形体150を成形するときの流れは、上記第一の実施形態と同様、シート張り工程、型締め工程、樹脂充填工程、型開き工程を経た後、以下のように剥離工程を行う。

【0048】

(剥離工程)

シート100を剥離するには、まず、図9(a)に示すように、上部把持部60のシリンダ63、64を収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12から離間させる。そして、ベースプレート61とチャックプレート62により把持された部分のシート100の端部が引き上げられた時点で、ベースプレート61、チャックプレート62の凸型12からの離間動作を停止させる。

次いで、図9(b)に示すように、図示しない駆動機構により、シリンダ63、64の本体63a、64aを、型開閉方向に直交する方向に移動させ、ベースプレート61とチャックプレート62とで把持した部分のシート100の端部を、成形体150側に接近するよう移動させる。

すると、図10(a)に示すように、シート100が、成形体150の表面に密着した部分A1の外周形状に沿って屈曲し、これによってインク層101が伸長されて破断方向に力が掛り、破断が速やかに行われる。

【0049】

この後は、上部把持部60のシリンダ63、64をさらに収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12から離間させる。

すると、図10(b)に示すように、シート100は、チャックプレート62によって凸型12から引き離されることになる。これにより、シート100の下面に形成されたインク層101は、成形体150の表面に密着した部分A1と、その外周側の部分A2とがチャックプレート62の部分から破断される。

【0050】

ベースプレート61およびチャックプレート62を、凸型12から離間させ続けると、インク層101は、成形体150の表面に密着した部分A1の外周形状に沿って、順次破断される。

これにより、成形体150の表面には、インク層101からなるパターン120が形成され、パターン120以外の部分のインク層101は除去された状態となる。この後は、上記第一の実施形態と同様に、取出し工程を行い、成形体150を凸型12から取出すことで、表面にインク層101からなるパターン120が形成された成形体150を得る。

【0051】

上述したような構成によれば、上記第一の実施形態と同様、シート100は、シートの上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、成形体150に密着した部分A1の外形形状に沿って破断される。

このとき、シート100の端部を上部把持部60で引き上げた状態のまま、シート100の端部を成形体150側に寄せることで、インク層101を容易かつ確実に破断することができ、上記効果が一層顕著なものとなる。

【0052】

[第五の実施形態]

上記各実施形態では、凸型12と凹型13とを離間させて型開き状態とした後に、上部把持部60を凸型12から離間させることによって、シート100の剥離をし始める構成としたが、これに限るものではない。

図11に示すように、本実施形態では、凸型12と凹型13とを離間させるときに、上部把持部60のベースプレート61とチャックプレート62とを凹型13に固定するとともに、下部把持部70のベースプレート71とチャックプレート72とを凸型12に固定したままの状態とする。

【0053】

このようにすると、凸型12と凹型13とを離間させて型開き状態とするときに、同時に、シート100において上部把持部60のベースプレート61とチャックプレート62とに把持された部分が凸型12から離間し、シート100のインク層101の剥離を開始できる。

そして、凸型12と凹型13とをそのまま離間させて完全に型開き状態とすることで、インク層101が、下部把持部70のチャックプレート72によって把持された部分を終端として、成形体150の外周部の全周が破断される。

【0054】

上述したような構成によれば、上記第一の実施形態と同様、シート100は、シートの上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、成形体150に密着した部分A1の外形形状に沿って破断される。

このとき、凸型12と凹型13との型開き動作時に、上部把持部60のベースプレート61とチャックプレート62とを凹型13に固定するとともに、下部把持部70のベースプレート71とチャックプレート72とを凸型12に固定したままの状態とすることで、シート100のインク層101の破断作業を同時に行うことができる。これにより、成形機10の動作サイクル時間を短縮することができ、成形体150の生産効率を高めることができる。

【0055】

本発明の成形機、成型方法は、図面を参照して説明した上述の各実施形態に限定されるものではなく、その技術的範囲において様々な変形例が考えられる。したがって、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0056】

10、10B、10C 成形機

11 金型キャビティ

12 凸型(第一の金型)

13 凹型(第二の金型)

15 シート把持機構(シート把持部)

23 樹脂注入孔

60 上部把持部(第一の把持部)

61 ベースプレート

62 チャックプレート

63,64 シリンダ

70 下部把持部(第二の把持部)

71 ベースプレート

72 チャックプレート

73、74 シリンダ

100 シート

101 インク層

120 パターン

150 成形体

【技術分野】

【0001】

本発明は、フィルムに印刷されたインク層を金型内で樹脂成形体に転写することで成形体にパターン形成を行う成形機、成形方法に関する。

【背景技術】

【0002】

図12に示すように、樹脂成形品の表面にインクによるパターン形成を行う場合、互いにかみ合う金型1A、1B間に樹脂を注入して成形体3を得るにあたり、インク層4によってパターンが形成されたフィルム5を金型1A、1B間に挟み込んで成形を行う方法がある。

この方法においては、成形体3の成形時、フィルム5に印刷されたインク層4が、金型1A、1B間のキャビティ2に充填された樹脂からなる成形体3に密着する。そして、成形体3を離型させるため、金型1A、1Bを開いたときに、フィルム5を成形体3から引きはがす。すると、成形体3に密着したインク層4がフィルム5から剥がれることによって、インク層4により形成されたパターンが成形体3に転写され、成形体3が加飾される。

【0003】

この加飾工法では、成形体3の隅々までインクパターンによる加飾ができるよう、成形体3と密着する面積より広い面積を有したインク層4をフィルム5に形成することがある。この場合、離型時にフィルム5をはがそうとすると、成形体3の外周形状に沿って、インク層4において成形体3に密着した部分A1と、それ以外の部分A2とが破断される。

【0004】

しかし、フィルム5を型開き方向に引き上げて成形体3から一度に引き離すため、インク層4において成形体3に密着した部分A1とその他の部分A2との境界部分で力が分散してしまう。その結果、境界部分で生じるインク層4の破断が複数個所で生じたり、破断の進む方向が不定となることがある。すると、複数個所から始まった破断どうしが互いに合致せずに重なり合い、その結果、成形体3に余分なインクがついたり、境界部分で箔バリが生じるという問題があった。特に柔軟性の高いインクをインク層4に用いた場合、破断するときにインク層4が変形して破断する方向が定まらず、箔バリ発生率が高いという問題がある。

【0005】

特許文献1においては、フィルムを引きはがすため、フィルムの外周部を引き上げた状態で、フィルムと成形体との間で、棒状の剥がし部材を型開方向に直交する方向に移動させることによって、フィルムを成形体の一端側から他端側に向けて順次引き上げ、インク層の破断をスムーズに行おうという構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−300898号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の構成では、剥がし部材がフィルムに力をかけて成形体から剥がすので剥がす力が広範囲にわたって力が分散する上、剥がし始めの位置(製品のパーティグの位置)と力をかける剥がし部材とに距離があるのでフィルムの伸びや撓みと剥がす角度の影響を受けて力が伝わりにくい。そのため、フィルムに残すインクと成形品に転写されたインクの破断が進む方向が不定で破断位置にばらつきが生じて成形品に余分なインクがついた箔バリが生じるという問題がある。特に柔軟性をもつインクの場合、破断するときにインクが変形して破断する方向が定まらず、箔バリ発生率が高いという問題がある。

さらに、剥がし部材と、剥がし部材を型開き方向に直交する方向に移動させる機構を備える必要があるため、構造が複雑となり、装置が高コスト化するという問題がある。

そこでなされた本発明の目的は、簡易かつ低コストな構成で、成形品に余計なインクが付いたり、箔バリが生じるのを防ぐことのできる成形機、成形方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するため、以下の手段を採用する。

すなわち、本発明の成形機は、第一の金型と、第一の金型に対向して配置され、当該第一の金型に接近・離間する型開閉方向に相対的に移動可能とされた第二の金型と、第一の金型または第二の金型に形成され、第一の金型と第二の金型との間に形成される金型キャビティに樹脂を注入する樹脂注入孔と、金型キャビティの外周側に配置され、樹脂注入孔に対向した側にインクにより形成されたインク層を有したシート材を把持するシート把持部と、を備え、シート把持部は、金型キャビティの外周側で、当該金型キャビティの周方向の一部でシート材を把持する第一の把持部と、金型キャビティの周方向において第一把持部とは異なる位置でシート材を把持する第二の把持部と、を備え、第一の把持部と第二の把持部は、型開閉方向に、それぞれ独立して移動可能とされていることを特徴とする。

【0009】

また、本発明の成形方法は、第一の金型と第二の金型とを閉じた状態で、第一の金型と第二の金型との間に形成された金型キャビティに、一面にインクにより形成されたインク層を有したシート材を挟み込む型締め工程と、金型キャビティに、インク層に対向する側から樹脂を充填して成形体を得る樹脂充填工程と、第一の金型と第二の金型とを離間させて、成形体の表面にインク層が密着したシート材を露出させる型開き工程と、シート材を剥離し、インク層において成形体の表面に密着した部分を成形体に転写する剥離工程と、を有し、型締め工程は、シート材を、金型キャビティの外周側で、第一の把持部により金型キャビティの周方向の一部で把持するとともに、金型キャビティの周方向において第一把持部とは異なる位置で第二の把持部により把持し、剥離工程は、第一の把持部および第二の把持部の一方のみを、型開閉方向に沿って成形体から離間する方向に移動させ、インク層を、第一の把持部および第二の把持部の一方で把持した部分から、第一の把持部および第二の把持部の他方で把持した部分に向けて、成形体の表面に密着した部分とそれ以外の部分との境界に沿って破断することを特徴とする。

【発明の効果】

【0010】

本発明によれば、シート材を、第一の把持部と第二の把持部により、金型キャビティの周方向において互いに異なる位置で把持しておき、シート材を成形体から剥離するときには、第一の把持部および第二の把持部の一方のみを成形体から離間する方向に移動させることで、インク層を、第一の把持部および第二の把持部の一方で把持した部分から、第一の把持部および第二の把持部の他方で把持した部分に向けて、成形体の表面に密着した部分とそれ以外の部分との境界に沿って破断することができる。これにより、成形品に余計なインクが付いたり、箔バリが生じるのを防ぐことができる。

このとき、シート材を把持する第一の把持部、第二の把持部を、それぞれ型開閉方向に独立して移動可能とすればよく、他にシート材を剥離するための機構を備える必要がなく、低コストかつ簡易な構成とすることができる。

【図面の簡単な説明】

【0011】

【図1】第一の実施形態にかかる成形機の断面図である。

【図2】シート把持機構の構成を示す斜視図である。

【図3】シート把持機構の動作を示す図である。

【図4】成形体の成形方法の流れを示す図である。

【図5】シートのインク層の剥離の流れを示す図である。

【図6】インク層が破断した状態を示す断面図である。

【図7】第二の実施形態にかかるシートのインク層の剥離の流れを示す図である。

【図8】第三の実施形態にかかる把持部の配置の例を示す図である。

【図9】第四の実施形態にかかるシートの剥離方法を示す図である。

【図10】シートのインク層が破断する様子を示す断面図である。

【図11】第五の実施形態にかかるシートの剥離方法を示す図である。

【図12】従来のシートの剥離方法においてシートのインク層が破断する様子を示す断面図および平面図である。

【発明を実施するための形態】

【0012】

以下、添付図面を参照して、本発明による成形機、成形方法を実施するための最良の形態を説明する。しかし、本発明はこれらの実施例のみに限定されるものではない。

【0013】

[第一の実施形態]

図1に示すように、成形機10は、図示しない型開閉機構により互いに接近離間する方向に開閉駆動される凸型(第一の金型)12および凹型(第二の金型)13と、凸型12および凹型13の間に挟み込むパターン形成用のシート100を把持するシート把持機構(シート把持部)15と、を備える。

【0014】

凸型12は、その上面の外周部に凹型13との型合わせ面21を有する。さらに、凸型12は、型合わせ面21の内周側に、上方に凸となる成形面22を有する。また、凸型12は、成形面22に下面側から溶融樹脂を注入するための樹脂注入孔23を有する。

【0015】

凹型13は、その下面の外周部に、凸型12の型合わせ面21と平行な型合わせ面31を有する。さらに、凹型13は、型合わせ面31の内周側に、上方に凹となる凹形状の成形面32をさらに有する。

【0016】

成形面32は、凸型12の型合わせ面21と凹型13の型合わせ面31とを突き合わせて凸型12と凹型13とを型締め状態としたときに、成形面22との間に予め定めたクリアランスを形成する。この成形面22、32間の空間が、溶融樹脂が注入される金型キャビティ11とされている。

【0017】

凸型12および凹型13は、型開閉方向に直交した方向の断面が例えば矩形とされている。

【0018】

図2、図3に示すように、シート把持機構15は、凸型12側に設けられた上部把持部(第一の把持部)60と、凹型13側に設けられた下部把持部(第二の把持部)70と、から構成されている。

【0019】

上部把持部60は、ベースプレート61と、チャックプレート62と、ベースプレート61、チャックプレート62をそれぞれ独立して型開閉方向に移動させるシリンダ63、64とから構成されている。

【0020】

ベースプレート61は、型合わせ面21と同様の略ロ字状で、その一辺の中央部に、周方向の一部を切り欠いた切り欠き部61aを有している。シリンダ63は、凹型13にその本体63aを固定し、凹型13に伸縮ロッド63bを挿通している。この伸縮ロッド63bの先端をベースプレート61に固定する。これにより、シリンダ63を作動させて伸縮ロッド63bを本体63aに対して伸縮駆動させると、ベースプレート61が型開閉方向にストローク移動する。

【0021】

チャックプレート62は、ベースプレート61の下面側において、切り欠き部61aが形成された辺に対向する辺の中央部に位置している。

シリンダ64は、凸型12に固定した本体64aと、凸型12の外周側においてベースプレート61に形成された貫通孔61bを貫通する伸縮ロッド64bとを有している。

伸縮ロッド64bの先端はチャックプレート62に固定する。これにより、シリンダ64を作動させて伸縮ロッド64bを伸縮駆動させると、チャックプレート62が型開閉方向にストローク移動する。

このとき、シリンダ63、64を独立して作動させて、チャックプレート62をベースプレート61に接近離間させることができ、これによって、チャックプレート62とベースプレート61との間でシート100の外周部を把持できるようになっている。

【0022】

下部把持部70は、ベースプレート71と、チャックプレート72と、ベースプレート71、チャックプレート72をそれぞれ独立して型開閉方向に移動させるシリンダ73、74とから構成されている。

【0023】

ベースプレート71は、型合わせ面31と同様の略ロ字状で、その一辺の中央部に、周方向の一部を切り欠いた切り欠き部71aを有している。シリンダ73は、凸型12にその本体73aを固定し、凸型12に伸縮ロッド73bを挿通している。この伸縮ロッド73bの先端をベースプレート71に固定している。これにより、シリンダ73を作動させて伸縮ロッド73bを伸縮駆動させると、ベースプレート71が型開閉方向にストローク移動する。

【0024】

チャックプレート72は、ベースプレート71の上面側において、切り欠き部71aが形成された辺に対向する辺の中央部に位置している。

シリンダ74は、凹型13に固定した本体74aと、凹型13の外周側においてベースプレート71に形成された貫通孔71bを貫通する伸縮ロッド74bとを有している。

伸縮ロッド74bの先端はチャックプレート72に固定している。これにより、シリンダ74を作動させて伸縮ロッド74bを伸縮駆動させると、チャックプレート72が型開閉方向にストローク移動する。

このとき、シリンダ73、74を独立して作動させて、チャックプレート72をベースプレート71に接近離間させることができ、これによって、チャックプレート72とベースプレート71との間でシート100の外周部を把持できるようになっている。

【0025】

そして、上部把持部60と下部把持部70は、互いに突き合わせ可能となっている。上部把持部60と下部把持部70とを突き合わせた状態では、上部把持部60のチャックプレート62が下部把持部70のベースプレート71の切り欠き部71aに収まるとともに、下部把持部70のチャックプレート72が上部把持部60のベースプレート61の切り欠き部61aに収まる。この状態で、チャックプレート62とベースプレート71は同一面内に位置し、チャックプレート72とベースプレート61は同一面内に位置する。

【0026】

また、凹型13の型合わせ面31には、下部把持部70のベースプレート71と上部把持部60のチャックプレート62を収容する溝25が形成されている。

一方、凸型12の型合わせ面21には、上部把持部60のベースプレート61と下部把持部70のチャックプレート72を収容する溝35が形成されている。

【0027】

このような成形機10において、成形体を成形するには、以下のような工程を順に実施する。

(シート張り工程)

まず、図3(a)に示すように、凸型12と凹型13とを型開き状態としておき、上部把持部60および下部把持部70により、シート100の外周部を把持し、凸型12と凹型13との間に張った状態とする。これには、シリンダ63,64、73,74の作動により、上部把持部60のベースプレート61およびチャックプレート62と、下部把持部70のベースプレート71およびチャックプレート72とを、凹型13の直下に位置させた状態で、ベースプレート61とチャックプレート62を開くとともに、ベースプレート71とチャックプレート72を開く。この状態でシート100をベースプレート61およびチャックプレート72と、ベースプレート71およびチャックプレート62との間に挿入する。この後、シリンダ63,64、73,74の作動により、ベースプレート61とチャックプレート62を閉じるとともに、ベースプレート71とチャックプレート72を閉じる。これにより、上部把持部60および下部把持部70により、シート100の外周部を把持する。

そして、図3(b)、図4(a)に示すように、上部把持部60のベースプレート61およびチャックプレート62を凹型13側に引き上げ、ベースプレート61を溝35内に収容する。

なおここで、シート100は、その下面に、パターンを形成するためのインク層101を有しているものとする。

【0028】

(型締め工程)

次いで、図3(c)、図4(b)に示すように、凸型12を上昇させて凹型13に接近させ、凸型12と凹型13とを型締め状態とする。このとき、下部把持部70のシリンダ73、74は、凹型13と凸型12との接近にともなって収縮させる。

型合わせ面21、31が互いに突き合わされることによって凸型12と凹型13とが型締め状態となると、シート100は凸型12の成形面22と凹型13の成形面32との間に挟み込まれた状態となる。

【0029】

(樹脂充填工程)

次に、図4(c)に示すように、凸型12の樹脂注入孔23から、成形面22、32間の金型キャビティ11に溶融樹脂を注入する。この溶融樹脂により、シート100は凹型13の成形面32に押し付けられる。

【0030】

(型開き工程)

予め定められた量の溶融樹脂の充填が完了した時点で、溶融樹脂の注入を停止する。金型キャビティ11に注入した溶融樹脂が固化した後、図4(d)、図3(d)に示すように、凸型12を凹型13から離間させて凸型12と凹型13とを型開き状態とする。

このとき、凸型12が凹型13から離間するに伴い、上部把持部60のシリンダ63、64を伸長させ、上部把持部60のベースプレート61およびチャックプレート62は、下部把持部70のベースプレート71およびチャックプレート72に突き当てたままの状態で凸型12上に位置したままとする。

【0031】

(剥離工程)

凹型13と凸型12とが開いた状態となると、図4(e)に示すように、凸型12上に、シート100が表面に貼り付いた成形体150が露出する。

この状態からシート100を剥離する。これには、図3(e)に示すように、上部把持部60のシリンダ63、64を収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12の型合わせ面21から離間させる。

【0032】

すると、図5、図6に示すようにシート100は、チャックプレート62によって型合わせ面21から引き離されるかたちとなる。これにより、シート100の下面に形成されたインク層101は、成形体150の表面に密着した部分A1と、その外周側の部分A2とが、チャックプレート62の位置P1から破断される。

【0033】

ベースプレート61およびチャックプレート62を、凸型12から離間させ続けると、インク層101は、成形体150の表面に密着した部分A1の外周形状に沿って、順次破断される。

図3(f)、図4(f)に示すように、凸型12の下降を続けてベースプレート61およびチャックプレート62を規定の位置まで凸型12から離間させると、インク層101が、下部把持部70のチャックプレート72によって把持された位置P2を終端として、成形体150の外周部の全周が破断される。

しかる後、下部把持部70のシリンダ73、74を伸長させ、ベースプレート71およびチャックプレート72を、シート100を把持したまま凸型12から離間させる。これにより、成形体150の表面には、インク層101からなるパターン120が形成され、パターン120以外の部分のインク層101は除去された状態となる。

【0034】

(取出し工程)

この後、図3(g)、図4(g)に示すように、凸型12に備わった図示しない取出し機構により、成形面22上の成形体150を押して取り出す。これにより、表面にインク層101からなるパターン120が形成された成形体150を得る。

【0035】

上述したような構成によれば、上部把持部60のベースプレート61およびチャックプレート62と、下部把持部70のベースプレート71およびチャックプレート72を、それぞれ独立して型開閉方向に移動可能とした。シート100を成形体150から剥離させるときには、下部把持部70を凸型12側に位置させたまま、上部把持部60のみを凸型12から凹型13側に相対的に離間させるようにした。これにより、シート100は、シート100の上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置P1を始端とし、チャックプレート72の位置P2を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

このようにして、インク層101の破断位置が、チャックプレート62の位置P1に固定されるとともに、破断の進行方向と破断の合流位置が安定するため、インク層101をスムーズかつ確実に破断し、箔バリの発生や、不要な部分にインク層101の付着を抑えることができる。

ここで、上部把持部60のチャックプレート62と下部把持部70のチャックプレート72とが互いに対向した位置に設けられているので、インク層101の破断は、チャックプレート62の位置を始端とし、成形体150の両側を、チャックプレート72の位置に向けて進行するため、インク層101の破断力が成形体150の両側でバランス良く作用し、破断を良好に行うことができる。

【0036】

なお、上記第一の実施形態において、シリンダ64、74の伸縮ロッド64b、74bを、凹型13、凸型12の外周側に配置する構成としたが、これを、凹型13、凸型12に挿通させるようにしても良い。

【0037】

また、シート100の材質は、プラスチックをはじめ、他の様々なものとすることができる。また、インク層101のパターン形状や、層数はいかなるものとしても良い。

さらに、シリンダ64、74は、例えばモータとボールネジやギヤとの組み合わせのように直線運動と位置決め動作を可能とするものであれば、いかなる構成としても良い。

【0038】

以下、上記第一の実施形態の複数の変形例を示す。なお、以下の説明においては、上記第一の実施形態と異なる構成を中心に説明に行い、上記第一の実施形態と共通する構成についてはその説明を省略する。

[第二の実施形態]

図7に示すように、本実施形態における成形機10Bは、チャックプレート62、72を、成形面22、32の対角線上に配置している。

上部把持部60のチャックプレート62と下部把持部70のチャックプレート72を、成形体150において対角をなす角部150a、150bの近傍に配置する。

【0039】

このような成形機10Bにおいて成形体を成形するときの流れは、上記第一の実施形態と同様、シート張り工程、型締め工程、樹脂充填工程、型開き工程を経て、以下のように剥離工程を行う。

【0040】

(剥離工程)

型開き工程で凹型13と凸型12とが開いた状態となると、凸型12上に、シート100が表面に貼り付いた成形体150が露出する。

この状態からシート100を剥離する。これには、上部把持部60のシリンダ63、64を収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12から離間させる。

すると、シート100は、チャックプレート62によって型合わせ面21から引き離されることになる。これにより、シート100の下面に形成されたインク層101は、成形体150の表面に密着した部分A1と、その外周側の部分A2とが、成形体150の角部に位置するチャックプレート62の位置P3から破断される。

【0041】

ベースプレート61およびチャックプレート62を、凸型12から離間させ続けると、インク層101は、成形体150の表面に密着した部分A1の外周形状に沿って、順次破断される。

ベースプレート61およびチャックプレート62を規定の位置まで凸型12から離間させると、インク層101が、下部把持部70のチャックプレート72によって把持された位置P4を終端として、成形体150の外周部の全周が破断される。

しかる後、下部把持部70のシリンダ73、74を伸長させ、ベースプレート71およびチャックプレート72を、シート100を把持したまま凸型12から離間させる。これにより、成形体150の表面には、インク層101からなるパターン120が形成され、パターン120以外の部分のインク層101は除去された状態となる。この後は、上記第一の実施形態と同様に、取出し工程を行い、成形体150を凸型12から取出すことで、表面にインク層101からなるパターン120が形成された成形体150を得る。

【0042】

上述したような構成によれば、上記第一の実施形態と同様、シート100は、シートの上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置P3を始端とし、チャックプレート72の位置P4を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

このようにして、インク層101の破断位置が、チャックプレート62の位置P3である成形体150の角部であるので、インク層101を破断させる力が一点に集中して破断の開始がよりスムーズに行われ、インク層101をスムーズかつ確実に破断し、箔バリの発生や、不要な部分にインク層101の付着を、より一層抑えることができる。

【0043】

なお、上記実施形態では、チャックプレート62、72の双方を成形体150の角部に配置したが、少なくとも一方が成形体150の角部に位置していればよい。この場合、剥離をスムーズに開始するために、少なくともチャックプレート62を成形体150の角部に配置するのが好ましい。

【0044】

[第三の実施形態]

次に、本発明の成形機、成形方法の第三の実施形態について説明する。

上記第一、第二の実施形態において、チャックプレート62、72は、一組ずつを備えるようにしたが、本実施形態では、図8に示すように、チャックプレート62、72をそれぞれ二組設ける。

このとき、上部把持部60のチャックプレート62と下部把持部70のチャックプレート72が、成形体150の周方向において互いに隣り合うように設けるのが好ましい。

このような構成とすることで、チャックプレート62の位置からチャックプレート72の位置までの距離を短くすることができる。すると、チャックプレート62の金型開方向への移動ストロークが小さくても、インク層101の破断を行うことが可能となる。したがって、凸型12と凹型13との開閉ストロークを小さくして成形機10の小型化を図ることが可能となる。

【0045】

なお、本実施形態では、チャックプレート62、72をそれぞれ二組み設けるようにしたが、三組以上を設けるようにしても良い。また、成形体150の外形形状に応じ、成形体150の角部にチャックプレート62、72を適宜配置することも可能である。

【0046】

[第四の実施形態]

本実施形態の成形機10Cにおいては、上部把持部60を構成するベースプレート61およびチャックプレート62を、型開閉方向に加え、型開閉方向に直交する方向にも移動可能とする。

すなわち、図9に示すように、上部把持部60のシリンダ63、64の本体63a、64aを、ボールねじやシリンダ等の図示しない駆動機構によって、型開閉方向に直交する方向に移動可能とする。これに伴い、シリンダ63、64の伸縮ロッド63b、64bが型開閉方向に直交する方向に移動できるよう、貫通孔24aの内径を拡大しておく。

【0047】

そして、このような構成の成形機10Cにおいて成形体150を成形するときの流れは、上記第一の実施形態と同様、シート張り工程、型締め工程、樹脂充填工程、型開き工程を経た後、以下のように剥離工程を行う。

【0048】

(剥離工程)

シート100を剥離するには、まず、図9(a)に示すように、上部把持部60のシリンダ63、64を収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12から離間させる。そして、ベースプレート61とチャックプレート62により把持された部分のシート100の端部が引き上げられた時点で、ベースプレート61、チャックプレート62の凸型12からの離間動作を停止させる。

次いで、図9(b)に示すように、図示しない駆動機構により、シリンダ63、64の本体63a、64aを、型開閉方向に直交する方向に移動させ、ベースプレート61とチャックプレート62とで把持した部分のシート100の端部を、成形体150側に接近するよう移動させる。

すると、図10(a)に示すように、シート100が、成形体150の表面に密着した部分A1の外周形状に沿って屈曲し、これによってインク層101が伸長されて破断方向に力が掛り、破断が速やかに行われる。

【0049】

この後は、上部把持部60のシリンダ63、64をさらに収縮させて、ベースプレート61およびチャックプレート62を、シート100を把持したままの状態で凸型12から離間させる。

すると、図10(b)に示すように、シート100は、チャックプレート62によって凸型12から引き離されることになる。これにより、シート100の下面に形成されたインク層101は、成形体150の表面に密着した部分A1と、その外周側の部分A2とがチャックプレート62の部分から破断される。

【0050】

ベースプレート61およびチャックプレート62を、凸型12から離間させ続けると、インク層101は、成形体150の表面に密着した部分A1の外周形状に沿って、順次破断される。

これにより、成形体150の表面には、インク層101からなるパターン120が形成され、パターン120以外の部分のインク層101は除去された状態となる。この後は、上記第一の実施形態と同様に、取出し工程を行い、成形体150を凸型12から取出すことで、表面にインク層101からなるパターン120が形成された成形体150を得る。

【0051】

上述したような構成によれば、上記第一の実施形態と同様、シート100は、シートの上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、成形体150に密着した部分A1の外形形状に沿って破断される。

このとき、シート100の端部を上部把持部60で引き上げた状態のまま、シート100の端部を成形体150側に寄せることで、インク層101を容易かつ確実に破断することができ、上記効果が一層顕著なものとなる。

【0052】

[第五の実施形態]

上記各実施形態では、凸型12と凹型13とを離間させて型開き状態とした後に、上部把持部60を凸型12から離間させることによって、シート100の剥離をし始める構成としたが、これに限るものではない。

図11に示すように、本実施形態では、凸型12と凹型13とを離間させるときに、上部把持部60のベースプレート61とチャックプレート62とを凹型13に固定するとともに、下部把持部70のベースプレート71とチャックプレート72とを凸型12に固定したままの状態とする。

【0053】

このようにすると、凸型12と凹型13とを離間させて型開き状態とするときに、同時に、シート100において上部把持部60のベースプレート61とチャックプレート62とに把持された部分が凸型12から離間し、シート100のインク層101の剥離を開始できる。

そして、凸型12と凹型13とをそのまま離間させて完全に型開き状態とすることで、インク層101が、下部把持部70のチャックプレート72によって把持された部分を終端として、成形体150の外周部の全周が破断される。

【0054】

上述したような構成によれば、上記第一の実施形態と同様、シート100は、シートの上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、成形体150に密着した部分A1の外形形状に沿って破断される。

このとき、凸型12と凹型13との型開き動作時に、上部把持部60のベースプレート61とチャックプレート62とを凹型13に固定するとともに、下部把持部70のベースプレート71とチャックプレート72とを凸型12に固定したままの状態とすることで、シート100のインク層101の破断作業を同時に行うことができる。これにより、成形機10の動作サイクル時間を短縮することができ、成形体150の生産効率を高めることができる。

【0055】

本発明の成形機、成型方法は、図面を参照して説明した上述の各実施形態に限定されるものではなく、その技術的範囲において様々な変形例が考えられる。したがって、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0056】

10、10B、10C 成形機

11 金型キャビティ

12 凸型(第一の金型)

13 凹型(第二の金型)

15 シート把持機構(シート把持部)

23 樹脂注入孔

60 上部把持部(第一の把持部)

61 ベースプレート

62 チャックプレート

63,64 シリンダ

70 下部把持部(第二の把持部)

71 ベースプレート

72 チャックプレート

73、74 シリンダ

100 シート

101 インク層

120 パターン

150 成形体

【特許請求の範囲】

【請求項1】

第一の金型と、

前記第一の金型に対向して配置され、当該第一の金型に接近・離間する型開閉方向に相対的に移動可能とされた第二の金型と、

前記第一の金型または前記第二の金型に形成され、前記第一の金型と前記第二の金型との間に形成される金型キャビティに樹脂を注入する樹脂注入孔と、

前記金型キャビティの外周側に配置され、前記樹脂注入孔に対向した側にインクにより形成されたインク層を有したシート材を把持するシート把持部と、を備え、

前記シート把持部は、前記金型キャビティの外周側で、当該金型キャビティの周方向の一部で前記シート材を把持する第一の把持部と、前記金型キャビティの周方向において前記第一把持部とは異なる位置で前記シート材を把持する第二の把持部と、を備え、

前記第一の把持部と前記第二の把持部は、前記型開閉方向に、それぞれ独立して移動可能とされていることを特徴とする成形機。

【請求項2】

前記第一の把持部および前記第二の把持部の少なくとも一方が、前記金型キャビティの角部近傍にて前記シート材を把持することを特徴とする請求項1に記載の成形機。

【請求項3】

前記第一の把持部および前記第二の把持部の少なくとも一方が、前記型開閉方向と直交する方向にスライド可能とされていることを特徴とする請求項1または2に記載の成形機。

【請求項4】

前記第一の把持部および前記第二の把持部が複数組備えられ、

前記第一の把持部と前記第二の把持部が前記金型キャビティの周方向において交互に配置されていることを特徴とする請求項1から3のいずれか一項に記載の成形機。

【請求項5】

前記第一の把持部および前記第二の把持部の少なくとも一方が、前記第一の金型または前記第二の金型と一体的に前記型開閉方向に移動することを特徴とする請求項1から4のいずれか一項に記載の成形機。

【請求項6】

第一の金型と第二の金型とを閉じた状態で、前記第一の金型と前記第二の金型との間に形成された金型キャビティに、一面にインクにより形成されたインク層を有したシート材を挟み込む型締め工程と、

前記金型キャビティに、前記インク層に対向する側から樹脂を充填して成形体を得る樹脂充填工程と、

前記第一の金型と前記第二の金型とを離間させて、前記成形体の表面に前記インク層が密着した前記シート材を露出させる型開き工程と、

前記シート材を剥離し、前記インク層において前記成形体の表面に密着した部分を前記成形体に転写する剥離工程と、を有し、

前記型締め工程は、前記シート材を、前記金型キャビティの外周側で、第一の把持部により前記金型キャビティの周方向の一部で把持するとともに、前記金型キャビティの周方向において前記第一把持部とは異なる位置で第二の把持部により把持し、

前記剥離工程は、前記第一の把持部および前記第二の把持部の一方のみを、前記型開閉方向に沿って前記成形体から離間する方向に移動させ、前記インク層を、前記第一の把持部および前記第二の把持部の一方で把持した部分から、前記第一の把持部および前記第二の把持部の他方で把持した部分に向けて、前記成形体の表面に密着した部分とそれ以外の部分との境界に沿って破断することを特徴とする成形方法。

【請求項7】

前記剥離工程は、前記第一の把持部および前記第二の把持部の一方で把持した部分から、前記第一の把持部および前記第二の把持部の他方で把持した部分に向けて、前記インク層を破断するに先立ち、前記第一の把持部および前記第二の把持部の一方を前記型開閉方向に直交する方向に沿って前記金型キャビティに接近するよう移動させて前記シート材を屈曲させ、前記第一の把持部および前記第二の把持部の一方で把持した部分の近傍で、前記インク層を、前記成形体の表面に密着した部分とそれ以外の部分との境界で破断させることを特徴とする請求項6に記載の成形方法。

【請求項1】

第一の金型と、

前記第一の金型に対向して配置され、当該第一の金型に接近・離間する型開閉方向に相対的に移動可能とされた第二の金型と、

前記第一の金型または前記第二の金型に形成され、前記第一の金型と前記第二の金型との間に形成される金型キャビティに樹脂を注入する樹脂注入孔と、

前記金型キャビティの外周側に配置され、前記樹脂注入孔に対向した側にインクにより形成されたインク層を有したシート材を把持するシート把持部と、を備え、

前記シート把持部は、前記金型キャビティの外周側で、当該金型キャビティの周方向の一部で前記シート材を把持する第一の把持部と、前記金型キャビティの周方向において前記第一把持部とは異なる位置で前記シート材を把持する第二の把持部と、を備え、

前記第一の把持部と前記第二の把持部は、前記型開閉方向に、それぞれ独立して移動可能とされていることを特徴とする成形機。

【請求項2】

前記第一の把持部および前記第二の把持部の少なくとも一方が、前記金型キャビティの角部近傍にて前記シート材を把持することを特徴とする請求項1に記載の成形機。

【請求項3】

前記第一の把持部および前記第二の把持部の少なくとも一方が、前記型開閉方向と直交する方向にスライド可能とされていることを特徴とする請求項1または2に記載の成形機。

【請求項4】

前記第一の把持部および前記第二の把持部が複数組備えられ、

前記第一の把持部と前記第二の把持部が前記金型キャビティの周方向において交互に配置されていることを特徴とする請求項1から3のいずれか一項に記載の成形機。

【請求項5】

前記第一の把持部および前記第二の把持部の少なくとも一方が、前記第一の金型または前記第二の金型と一体的に前記型開閉方向に移動することを特徴とする請求項1から4のいずれか一項に記載の成形機。

【請求項6】

第一の金型と第二の金型とを閉じた状態で、前記第一の金型と前記第二の金型との間に形成された金型キャビティに、一面にインクにより形成されたインク層を有したシート材を挟み込む型締め工程と、

前記金型キャビティに、前記インク層に対向する側から樹脂を充填して成形体を得る樹脂充填工程と、

前記第一の金型と前記第二の金型とを離間させて、前記成形体の表面に前記インク層が密着した前記シート材を露出させる型開き工程と、

前記シート材を剥離し、前記インク層において前記成形体の表面に密着した部分を前記成形体に転写する剥離工程と、を有し、

前記型締め工程は、前記シート材を、前記金型キャビティの外周側で、第一の把持部により前記金型キャビティの周方向の一部で把持するとともに、前記金型キャビティの周方向において前記第一把持部とは異なる位置で第二の把持部により把持し、

前記剥離工程は、前記第一の把持部および前記第二の把持部の一方のみを、前記型開閉方向に沿って前記成形体から離間する方向に移動させ、前記インク層を、前記第一の把持部および前記第二の把持部の一方で把持した部分から、前記第一の把持部および前記第二の把持部の他方で把持した部分に向けて、前記成形体の表面に密着した部分とそれ以外の部分との境界に沿って破断することを特徴とする成形方法。

【請求項7】

前記剥離工程は、前記第一の把持部および前記第二の把持部の一方で把持した部分から、前記第一の把持部および前記第二の把持部の他方で把持した部分に向けて、前記インク層を破断するに先立ち、前記第一の把持部および前記第二の把持部の一方を前記型開閉方向に直交する方向に沿って前記金型キャビティに接近するよう移動させて前記シート材を屈曲させ、前記第一の把持部および前記第二の把持部の一方で把持した部分の近傍で、前記インク層を、前記成形体の表面に密着した部分とそれ以外の部分との境界で破断させることを特徴とする請求項6に記載の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−71356(P2013−71356A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212869(P2011−212869)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000004237)日本電気株式会社 (19,353)

【Fターム(参考)】

[ Back to top ]