自動車外装材用基材及び自動車外装材

【課題】打撃音抑制効果、剛性及び耐久性に優れた自動車外装部材、及びその基材を提供する。

【解決手段】ホイールハウスライナー、エンジンアンダーライナーやボディーアンダーライナーなどの自動車用外装部材に使用する自動車外装材用基材を、樹脂基材と不織布とを一体化させるとともに、不織布の樹脂基材との当接部を構成する繊維に、樹脂基材構成樹脂と同系統の繊維を含んだ繊維を使用するまた、この基材により前記自動車用外装部材を製作する。

【解決手段】ホイールハウスライナー、エンジンアンダーライナーやボディーアンダーライナーなどの自動車用外装部材に使用する自動車外装材用基材を、樹脂基材と不織布とを一体化させるとともに、不織布の樹脂基材との当接部を構成する繊維に、樹脂基材構成樹脂と同系統の繊維を含んだ繊維を使用するまた、この基材により前記自動車用外装部材を製作する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は自動車外装材用基材及び自動車外装材に関する。特には、車体のホイールハウスに装着されるホイールハウスライナー材として好適に使用できる自動車外装材及びその基材に関する。

【背景技術】

【0002】

従来、ホイールハウスライナー材等の自動車外装材はタイヤが巻き上げる砂や小石から車体を保護する目的で使用されてきた。このような自動車外装材としては、ポリプロピレン樹脂や高密度ポリエチレン樹脂等からなる樹脂シートを成形したものが一般的であった。しかしながら、このような自動車外装材は樹脂製であるため、タイヤが巻き上げる砂や小石の打撃音が発生し、車室内の騒音が大きく、乗り心地が快適ではなかった。

【0003】

このような従来の欠点を改善できる自動車外装材として、「硬質スチレン−ブタジエンゴムをバインダーとしてポリエステル繊維を結着した硬質繊維板からなるフェンダーライナ」(特許文献1)が提案されている。このフェンダーライナは打撃音抑制効果に優れているものの、剛性が不足しており、耐久性に問題があった。また、剛性を高めるために密度を高めると、従来の樹脂シートに近づき、打撃音抑制効果が低下するものであった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−264255号公報(特許請求の範囲、実施例など)

【発明の概要】

【発明が解決しようとする課題】

【0005】

そのため、本発明者らは従来の樹脂シートと硬質繊維板等の繊維シートとを一体化すれば、打撃音抑制効果、剛性及び耐久性に優れると考えた。しかしながら、実際に樹脂シートと繊維シートとを一体化しても、繊維シートが脱落したり、破損し、耐久性の悪いものであった。

【0006】

本発明はこのような点に鑑みてなされたものであり、打撃音抑制効果、剛性及び耐久性に優れる自動車外装材、及びその基材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の請求項1にかかる発明は、「樹脂基材と不織布とが一体化した自動車外装材用基材であり、前記不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維を含んでいることを特徴とする、自動車外装材用基材。」である。

【0008】

本発明の請求項2にかかる発明は、「請求項1に記載の自動車外装材用基材を所望形状に成型した自動車外装材。」である。

【発明の効果】

【0009】

本発明の請求項1にかかる発明は、樹脂基材と不織布とが一体化しているため、不織布による打撃音抑制効果に優れ、樹脂基材による剛性にも優れる自動車外装材を形成できる基材である。また、不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維を含んでいることによって、不織布と樹脂基材とが強固に一体化しているため、不織布が脱落したり、破損することのない、耐久性に優れる自動車外装材を形成できる基材である。

【0010】

本発明の請求項2にかかる発明は、前記自動車外装材用基材を所望形状に成型した自動車外装材であるため、打撃音抑制効果、剛性及び耐久性に優れている。

【図面の簡単な説明】

【0011】

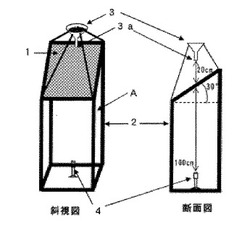

【図1】打撃音抑制性能の評価に使用した試験装置の模式的斜視図及びA面に平行かつ供給部材及び集音マイクを通る平面で切断した断面図

【発明を実施するための形態】

【0012】

本発明の自動車外装材用基材(以下、単に「外装基材」と表記することがある)は樹脂基材と不織布とが一体化しているため、樹脂基材による剛性、及び不織布による打撃音抑制効果に優れている。

【0013】

この外装基材に剛性を付与する樹脂基材としては従来と同様の熱可塑性樹脂シートから構成することができ、例えば、ポリプロピレン、ポリエチレン、ポリスチレン、ポリアミド、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアセタール、ポリフェニレンオキサイド、ポリフェニレンスルフィド、ポリ塩化ビニル、エチレン−酢酸ビニル共重合樹脂(EVA)、エチレン−プロピレン−ジエンゴム(EPDM)などの熱可塑性樹脂を単独で、又は2種類以上の熱可塑性樹脂を混合したシートを挙げることができる。

【0014】

他方、本発明においては、打撃音抑制効果に優れるように不織布を含んでいるが、この不織布として、不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維(以下、「当接繊維」と表記することがある)を含んでいる点に特長がある。このような当接繊維を含んでいることによって、不織布と樹脂基材とが強固に一体化し、不織布が脱落したり、破損することのない、耐久性に優れる自動車外装材を形成できることを見出した。これは当接繊維と樹脂基材との相溶性が高いためであると考えられる。

【0015】

この当接繊維は樹脂基材構成樹脂と同系統であれば前記効果を発揮できる。そのため、当接繊維は樹脂基材構成樹脂によって変化する。この「同系統」とは当接繊維を構成する樹脂の重合単位の種類と、樹脂基材構成樹脂の重合単位の種類とが同一又は一部重複していることを意味し、樹脂の重合度(分子量)や複数種の重合単位からなる場合の組成比は一致していなくても良い。例えば、樹脂基材構成樹脂がポリプロピレンである場合、当接繊維構成樹脂はポリプロピレン又はプロピレン共重合体から構成され、樹脂基材構成樹脂がポリエチレンである場合、当接繊維構成樹脂はポリエチレン又はエチレン共重合体から構成される。

【0016】

このような当接繊維は不織布の樹脂基材との当接部に含まれているが、当接部における当接繊維の質量比率は、樹脂基材と強固に一体化するように、10mass%以上であるのが好ましく、30mass%以上であるのがより好ましく、100mass%当接繊維であるのが特に好ましい。なお、不織布を多層構造とすると、当接部における当接繊維の質量比率を高めやすいため好適である。また、当接繊維は長繊維からなるのが好ましく、このような長繊維からなる当接繊維は、例えば、スパンボンド法により形成することができる。なお、スパンボンド法により長繊維を形成する場合、スパンボンド長繊維の量が少な過ぎると樹脂基材との接着力が不足し、多過ぎるとスパンボンド長繊維層での層内剥離が生じる傾向があるため、スパンボンド長繊維量は1m2あたり10〜100gの質量であるのが好ましい。

【0017】

本発明における「当接部」とは樹脂基材構成樹脂が不織布に浸透している部分をいう。

【0018】

このような当接繊維を当接部に含む不織布は、例えば、(1)当接繊維を含む繊維を用いて繊維ウエブを形成し、繊維ウエブを結合する方法、(2)繊維ウエブを1枚以上と、当接繊維を含む繊維ウエブ1枚以上とを形成し、当接繊維を含む繊維ウエブが最外層に位置するように積層した後に、繊維ウエブを結合する方法などを挙げることができる。これらの中でも(2)の当接繊維を含む繊維ウエブを形成し、最外層に位置するように積層した後に結合する方法であると、当接繊維の当接部における存在比率を高めるのが容易であることに加えて、当接部を構成する繊維ウエブ以外の繊維ウエブに由来する部分の密度を比較的低くして打撃音抑制効果を高めることができるため、好適な態様である。

【0019】

なお、当接繊維又は当接繊維以外の繊維として、例えば、ナイロン繊維、ビニロン繊維、ビニリデン繊維、ポリ塩化ビニル繊維、ポリエステル繊維、アクリル繊維、ポリオレフィン繊維(ポリエチレン繊維、ポリプロピレン繊維等)、ポリウレタン繊維などの合成繊維を1種類、又は2種類以上使用することができる。また、上記のような繊維構成樹脂を2種類以上含む、繊維横断面が芯鞘型、貼合わせ型、海島型、オレンジ型、多層積層型の複合繊維を使用することもできる。特に、ポリエステル原着繊維は変色しにくいため好適に使用することができ、繊維横断面が芯鞘型の熱融着性繊維は融着力に優れ、不織布の耐久性を高めることができるため好適に使用できる。

【0020】

また、繊維ウエブの形成方法として、例えば、カード機やエアレイによる乾式法、湿式法、スパンボンド法などを挙げることができる。スパンボンド法は長繊維を形成できるため、不織布の当接部構成材料として好適である。また、乾式法による繊維ウエブは比較的密度の低い層を形成できるため、当接部以外の部分を構成する繊維ウエブとして好適である。

【0021】

更に、繊維ウエブの結合方法として、例えば、エマルジョン接着剤を繊維ウエブに付与し、乾燥して繊維の交点を接着するケミカルボンド法、繊維ウエブ構成繊維として熱融着性繊維を含ませておき、熱の作用により熱融着性繊維の融着力を発現させるサーマルボンド法、ニードルを突き刺して繊維を絡ませるニードルパンチ法、水流を噴射して繊維を絡ませる水流絡合法、などを挙げることができ、これらの方法を単独で、又は組み合わせて結合できる。特に、ニードル又は水流により絡合させた後に熱融着性繊維の融着力を発現させる方法によると、繊維同士の接点が多い状態で熱融着性繊維を融着することになるため、耐久性に優れた不織布とすることができる。

【0022】

本発明の不織布の目付は特に限定するものではないが、打撃音の抑制効果や耐久性を得やすいように、50〜800g/m2であるのが好ましく、200〜500g/m2であるのがより好ましい。また、厚さは打撃音の抑制効果や耐久性を得やすいように、1〜8mmであるのが好ましく、2〜6mmであるのがより好ましい。なお、厚さは前田式圧縮弾性測定器を用い、圧接子5cm2、圧接荷重20g/cm2で測定した値をいう。

【0023】

本発明の外装基材は前述のような樹脂基材と不織布とが一体化したものであるため、打撃音抑制効果、剛性及び耐久性に優れる自動車外装材を製造できるものである。この一体化状態としては、樹脂基材の融着力により一体化した状態、当接繊維の融着力により一体化した状態、或いは樹脂基材及び当接繊維の融着力により一体化した状態であることができるが、本発明においては、樹脂基材構成樹脂と同系統の当接繊維を含む不織布を使用しているため、樹脂基材及び当接繊維の融着力により一体化した状態にあるのが好ましい。なお、不織布は多孔性であることから、樹脂基材構成樹脂が不織布内に浸透し、アンカー効果を発揮しやすいため強固に一体化し、耐久性が向上するという効果も奏する。

【0024】

このような本発明の外装基材は、例えば、樹脂基材構成樹脂を溶融状態で不織布の当接部上に供給する方法、樹脂基材に不織布の当接部が当接するように積層した後、樹脂基材及び/又は当接繊維が融着力を発揮する温度で加熱する方法、などにより製造することができる。特に、樹脂基材構成樹脂を溶融状態で不織布の当接部上に供給する際に、樹脂基材構成樹脂の温度を当接繊維の融点以上とすることにより、当接繊維の融着力も発揮させることができ、強固に一体化できるため好ましい態様である。

【0025】

本発明の自動車外装材は前述のような外装基材を所望形状に成型したものであるため、打撃音抑制効果、剛性及び耐久性に優れている。なお、所望形状への成型は従来から公知の方法により実施することができ、例えば、外装基材を加熱した後に冷間プレスを行うことによって所望形状に成型することができる。

【実施例】

【0026】

以下に、本発明の外装材の具体的態様について記載するが、本発明は以下の態様に限定されるものではない。

【0027】

(実施例1)

黒原着ポリエステル繊維(繊度:6.6dtex、繊維長:76mm)70mass%と、ポリエチレンテレフタレートを芯成分とし、共重合ポリエステルを鞘成分とするポリエステル系芯鞘型熱融着性繊維(4.4dtex、繊維長:51mm)30mass%とを混綿し、カード機により開繊して繊維ウエブを形成した後、10枚積層し、積層繊維ウエブを形成した。次いで、針密度100本/cm2でニードルパンチ処理を行い、絡合繊維ウエブ(目付:350g/m2)を形成した。

【0028】

次いで、別途用意したポリプロピレン長繊維(当接繊維、融点:160℃)からなるスパンボンド不織布(目付:70g/m2)を前記絡合繊維ウエブに積層した後、スパンボンド不織布側から針密度50本/cm2でニードルパンチ処理を行い、絡合繊維ウエブとスパンボンド不織布とを絡合一体化した。

【0029】

そして、絡合繊維ウエブとスパンボンド不織布との絡合一体化シートを、箱型ドライヤーにより140℃で加熱を行い、二層構造不織布(目付:420g/m2、厚さ:3mm、スパンボンド不織布側が当接部を構成)を製造した。

【0030】

その後、Tダイから温度200℃で溶融押出し、表面温度190〜165℃のポリプロピレン樹脂シート(目付:約950g/m2、厚さ:1mm)を、二層構造不織布のスパンボンド不織布側に供給した後、2本のロール間にて加圧しながら貼り合せるラミネート加工を行い、外装基材を形成した。この外装基材においては、樹脂シート構成樹脂及びスパンボンド不織布構成ポリプロピレン長繊維の融着により一体化していた。

【0031】

そして、この外装基材を遠赤外線加熱装置により170℃で加熱した後、冷間プレスを行い、ホイールハウス形状に成型した。

【0032】

(実施例2)

絡合繊維ウエブの目付を400g/m2としたこと、及び目付20g/m2のポリプロピレン長繊維(当接繊維、融点:160℃)からなるスパンボンド不織布を使用したこと以外は、実施例1と同様にして、外装基材を形成した。

【0033】

そして、この外装基材を実施例1と同様に、ホイールハウス形状に成型した。

【0034】

(比較例1)

Tダイから溶融押出された(温度200℃で溶融押出し、表面温度190〜165℃のポリプロピレン樹脂シート(目付:約1200g/m2、厚さ:1.2mm)を2本のロールで加圧してシート化し、更に遠赤外線加熱装置により170℃で加熱した後、冷間プレスを行い、ホイールハウス形状に成型した。

【0035】

(比較例2)

黒原着ポリエステル繊維(繊度:6.6dtex、繊維長:76mm)70mass%と、ポリエチレンテレフタレートを芯成分とし、共重合ポリエステルを鞘成分とするポリエステル系芯鞘型熱融着性繊維(4.4dtex、繊維長:51mm)30mass%とを混綿し、カード機により開繊して繊維ウエブを形成した後に10枚積層し、積層繊維ウエブを形成した。次いで、針密度150本/cm2でニードルパンチ処理を行い、絡合繊維ウエブを形成した。

【0036】

次いで、絡合繊維ウエブを箱型ドライヤーにより140℃で加熱を行い、不織布(目付:400g/m2、厚さ:3mm)を製造した。

【0037】

その後、Tダイから溶融押出された表面温度190〜165℃のポリプロピレン樹脂シート(目付:約950g/m2、厚さ:1mm)を前記不織布に供給し、2本のロール間にて加圧しながら貼り合せるラミネート加工を行い、外装基材を形成した。この外装基材においては、樹脂シート構成樹脂の融着により一体化していた。

【0038】

そして、この外装基材を遠赤外線加熱装置により170℃で加熱した後、冷間プレスを行い、ホイールハウス形状に成型した。

【0039】

(比較例3)

黒原着ポリエステル繊維(繊度:6.6dtex、繊維長:76mm)をカード機により開繊して繊維ウエブを形成した後に20枚積層し、積層繊維ウエブを形成した。次いで、針密度150本/cm2でニードルパンチ処理を行い、目付600g/m2の絡合繊維ウエブを形成した。

【0040】

次いで、絡合繊維ウエブをスチレン−ブタジエンゴムラテックス浴中に浸漬した後、ロールプレスによって余剰のラテックスを除去した後、乾燥し、不織布(目付:1000g/m2、厚さ:6mm)を製造した。

【0041】

そして、この不織布を温度180℃、3分の加熱プレスによって、ホイールハウス形状に成型した。

【0042】

(性能評価)

試料は何れの評価においても成型前の外装基材、ポリプロピレン樹脂シート、又は不織布から採取して評価した。

【0043】

1.打撃音抑制性能の評価;

図1に模式的斜視図及びA面に平行かつ供給部材及び集音マイクを通る平面で切断した断面図を示すような試験装置を用いて、無響室にて打撃音抑制性能を評価した。つまり、25cm角の試料1を角度30°で傾斜させて枠体2に固定するとともに、試料1の上方に、鉄球を供給できる漏斗形状を有する供給部材3を、試料1の中心部と供給部材3の吐出口3aとの距離が20cmとなるように配置し、更に、試料1の中心部から下方100cmの位置に集音マイク4を配置した試験装置を用いて、無響室にて打撃音抑制性能を評価した。

【0044】

評価条件は、5mm径の鉄球を供給部材3から60g/秒の量で供給落下させることを8秒間行った際の、周波数1000Hzでの音圧レベルを集音マイク4により測定し、この平均音圧レベルが75dB未満である場合を○、75〜80dBである場合を△、80dBを超える場合を×と評価した。この結果は表1に示す通りであった。

【0045】

2.剛性の評価;

JIS K7171のプラスチック曲げ特性の求め方に記載されている測定器を使用し、50mm巾×100mmの寸法で採取した試料を、支点間距離50mmの条件で設置し、その支点間の中心に対して、先端半径5mmの圧子を50mm/minの速度で荷重を加えた。この時の荷重及びたわみから最大点荷重を曲げ剛性値として求めた。その曲げ剛性値が30N/50mm以上を○、20N/50mm以上、30N/50mm未満を△、20N/50mm未満を×と評価した。この結果は表1に示す通りであった。

【0046】

3.耐久性の評価;

JIS K6404−5のゴム引布・プラスチック引布試験方法の接着試験方法Aに準じ、不織布と樹脂基材間の接着力を測定した。なお、試料寸法は25mm幅×150mm長とし、予め不織布と基材樹脂の層間を剥がし、間隔75mmのつかみ具に固定した後、引張速度200mm/minの速度で剥がし、30mm剥離するまでの最大値を接着力として求めた。その接着力が10N/25mm以上を合格とした。なお、単層構造の比較例1及び3については合格とした。

【0047】

次に、JIS L1096の8.17.3に記載されているテーバ形摩耗試験機を使用し、磨耗輪No.H−18、荷重1kgf、2000回の条件にて磨耗試験を行い、試料に穴の発生が無い場合を合格とした。

【0048】

以上の結果をもとに、接着力及び磨耗性の両方で合格した場合に○、いずれか一方が合格しない場合に△、双方で合格しない場合は×と評価した。この結果は表1に示す通りであった。

【0049】

【表1】

#:○・・全て○の場合、△・・1つ△の場合、×・・2つ以上△がある場合、又は1つでも×がある場合

【0050】

表1の実施例1、2と比較例2との比較から、当接繊維として樹脂基材構成樹脂と同系統の繊維を含んでいる不織布を樹脂基材と一体化した自動車外装材は打撃音抑制効果、剛性及び耐久性のいずれにも優れるものであることがわかった。

【0051】

また、実施例1、2と比較例1との比較から、不織布を一体化することによって打撃音抑制性能が向上すること、及び実施例1、2と比較例3との比較から、不織布と樹脂基材を一体化することによって耐久性と打撃音抑制性能の両方が向上することがわかった。

【産業上の利用可能性】

【0052】

本発明の自動車外装材は、例えば、車体のホイールハウスに装着されるホイールハウスライナー材、エンジンアンダーライナー材、ボディーアンダーライナー材として好適に使用できる。

【符号の説明】

【0053】

1 試料

2 枠体

3 供給部材

3a 吐出口

4 集音マイク

【技術分野】

【0001】

本発明は自動車外装材用基材及び自動車外装材に関する。特には、車体のホイールハウスに装着されるホイールハウスライナー材として好適に使用できる自動車外装材及びその基材に関する。

【背景技術】

【0002】

従来、ホイールハウスライナー材等の自動車外装材はタイヤが巻き上げる砂や小石から車体を保護する目的で使用されてきた。このような自動車外装材としては、ポリプロピレン樹脂や高密度ポリエチレン樹脂等からなる樹脂シートを成形したものが一般的であった。しかしながら、このような自動車外装材は樹脂製であるため、タイヤが巻き上げる砂や小石の打撃音が発生し、車室内の騒音が大きく、乗り心地が快適ではなかった。

【0003】

このような従来の欠点を改善できる自動車外装材として、「硬質スチレン−ブタジエンゴムをバインダーとしてポリエステル繊維を結着した硬質繊維板からなるフェンダーライナ」(特許文献1)が提案されている。このフェンダーライナは打撃音抑制効果に優れているものの、剛性が不足しており、耐久性に問題があった。また、剛性を高めるために密度を高めると、従来の樹脂シートに近づき、打撃音抑制効果が低下するものであった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−264255号公報(特許請求の範囲、実施例など)

【発明の概要】

【発明が解決しようとする課題】

【0005】

そのため、本発明者らは従来の樹脂シートと硬質繊維板等の繊維シートとを一体化すれば、打撃音抑制効果、剛性及び耐久性に優れると考えた。しかしながら、実際に樹脂シートと繊維シートとを一体化しても、繊維シートが脱落したり、破損し、耐久性の悪いものであった。

【0006】

本発明はこのような点に鑑みてなされたものであり、打撃音抑制効果、剛性及び耐久性に優れる自動車外装材、及びその基材を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の請求項1にかかる発明は、「樹脂基材と不織布とが一体化した自動車外装材用基材であり、前記不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維を含んでいることを特徴とする、自動車外装材用基材。」である。

【0008】

本発明の請求項2にかかる発明は、「請求項1に記載の自動車外装材用基材を所望形状に成型した自動車外装材。」である。

【発明の効果】

【0009】

本発明の請求項1にかかる発明は、樹脂基材と不織布とが一体化しているため、不織布による打撃音抑制効果に優れ、樹脂基材による剛性にも優れる自動車外装材を形成できる基材である。また、不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維を含んでいることによって、不織布と樹脂基材とが強固に一体化しているため、不織布が脱落したり、破損することのない、耐久性に優れる自動車外装材を形成できる基材である。

【0010】

本発明の請求項2にかかる発明は、前記自動車外装材用基材を所望形状に成型した自動車外装材であるため、打撃音抑制効果、剛性及び耐久性に優れている。

【図面の簡単な説明】

【0011】

【図1】打撃音抑制性能の評価に使用した試験装置の模式的斜視図及びA面に平行かつ供給部材及び集音マイクを通る平面で切断した断面図

【発明を実施するための形態】

【0012】

本発明の自動車外装材用基材(以下、単に「外装基材」と表記することがある)は樹脂基材と不織布とが一体化しているため、樹脂基材による剛性、及び不織布による打撃音抑制効果に優れている。

【0013】

この外装基材に剛性を付与する樹脂基材としては従来と同様の熱可塑性樹脂シートから構成することができ、例えば、ポリプロピレン、ポリエチレン、ポリスチレン、ポリアミド、ポリカーボネート、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアセタール、ポリフェニレンオキサイド、ポリフェニレンスルフィド、ポリ塩化ビニル、エチレン−酢酸ビニル共重合樹脂(EVA)、エチレン−プロピレン−ジエンゴム(EPDM)などの熱可塑性樹脂を単独で、又は2種類以上の熱可塑性樹脂を混合したシートを挙げることができる。

【0014】

他方、本発明においては、打撃音抑制効果に優れるように不織布を含んでいるが、この不織布として、不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維(以下、「当接繊維」と表記することがある)を含んでいる点に特長がある。このような当接繊維を含んでいることによって、不織布と樹脂基材とが強固に一体化し、不織布が脱落したり、破損することのない、耐久性に優れる自動車外装材を形成できることを見出した。これは当接繊維と樹脂基材との相溶性が高いためであると考えられる。

【0015】

この当接繊維は樹脂基材構成樹脂と同系統であれば前記効果を発揮できる。そのため、当接繊維は樹脂基材構成樹脂によって変化する。この「同系統」とは当接繊維を構成する樹脂の重合単位の種類と、樹脂基材構成樹脂の重合単位の種類とが同一又は一部重複していることを意味し、樹脂の重合度(分子量)や複数種の重合単位からなる場合の組成比は一致していなくても良い。例えば、樹脂基材構成樹脂がポリプロピレンである場合、当接繊維構成樹脂はポリプロピレン又はプロピレン共重合体から構成され、樹脂基材構成樹脂がポリエチレンである場合、当接繊維構成樹脂はポリエチレン又はエチレン共重合体から構成される。

【0016】

このような当接繊維は不織布の樹脂基材との当接部に含まれているが、当接部における当接繊維の質量比率は、樹脂基材と強固に一体化するように、10mass%以上であるのが好ましく、30mass%以上であるのがより好ましく、100mass%当接繊維であるのが特に好ましい。なお、不織布を多層構造とすると、当接部における当接繊維の質量比率を高めやすいため好適である。また、当接繊維は長繊維からなるのが好ましく、このような長繊維からなる当接繊維は、例えば、スパンボンド法により形成することができる。なお、スパンボンド法により長繊維を形成する場合、スパンボンド長繊維の量が少な過ぎると樹脂基材との接着力が不足し、多過ぎるとスパンボンド長繊維層での層内剥離が生じる傾向があるため、スパンボンド長繊維量は1m2あたり10〜100gの質量であるのが好ましい。

【0017】

本発明における「当接部」とは樹脂基材構成樹脂が不織布に浸透している部分をいう。

【0018】

このような当接繊維を当接部に含む不織布は、例えば、(1)当接繊維を含む繊維を用いて繊維ウエブを形成し、繊維ウエブを結合する方法、(2)繊維ウエブを1枚以上と、当接繊維を含む繊維ウエブ1枚以上とを形成し、当接繊維を含む繊維ウエブが最外層に位置するように積層した後に、繊維ウエブを結合する方法などを挙げることができる。これらの中でも(2)の当接繊維を含む繊維ウエブを形成し、最外層に位置するように積層した後に結合する方法であると、当接繊維の当接部における存在比率を高めるのが容易であることに加えて、当接部を構成する繊維ウエブ以外の繊維ウエブに由来する部分の密度を比較的低くして打撃音抑制効果を高めることができるため、好適な態様である。

【0019】

なお、当接繊維又は当接繊維以外の繊維として、例えば、ナイロン繊維、ビニロン繊維、ビニリデン繊維、ポリ塩化ビニル繊維、ポリエステル繊維、アクリル繊維、ポリオレフィン繊維(ポリエチレン繊維、ポリプロピレン繊維等)、ポリウレタン繊維などの合成繊維を1種類、又は2種類以上使用することができる。また、上記のような繊維構成樹脂を2種類以上含む、繊維横断面が芯鞘型、貼合わせ型、海島型、オレンジ型、多層積層型の複合繊維を使用することもできる。特に、ポリエステル原着繊維は変色しにくいため好適に使用することができ、繊維横断面が芯鞘型の熱融着性繊維は融着力に優れ、不織布の耐久性を高めることができるため好適に使用できる。

【0020】

また、繊維ウエブの形成方法として、例えば、カード機やエアレイによる乾式法、湿式法、スパンボンド法などを挙げることができる。スパンボンド法は長繊維を形成できるため、不織布の当接部構成材料として好適である。また、乾式法による繊維ウエブは比較的密度の低い層を形成できるため、当接部以外の部分を構成する繊維ウエブとして好適である。

【0021】

更に、繊維ウエブの結合方法として、例えば、エマルジョン接着剤を繊維ウエブに付与し、乾燥して繊維の交点を接着するケミカルボンド法、繊維ウエブ構成繊維として熱融着性繊維を含ませておき、熱の作用により熱融着性繊維の融着力を発現させるサーマルボンド法、ニードルを突き刺して繊維を絡ませるニードルパンチ法、水流を噴射して繊維を絡ませる水流絡合法、などを挙げることができ、これらの方法を単独で、又は組み合わせて結合できる。特に、ニードル又は水流により絡合させた後に熱融着性繊維の融着力を発現させる方法によると、繊維同士の接点が多い状態で熱融着性繊維を融着することになるため、耐久性に優れた不織布とすることができる。

【0022】

本発明の不織布の目付は特に限定するものではないが、打撃音の抑制効果や耐久性を得やすいように、50〜800g/m2であるのが好ましく、200〜500g/m2であるのがより好ましい。また、厚さは打撃音の抑制効果や耐久性を得やすいように、1〜8mmであるのが好ましく、2〜6mmであるのがより好ましい。なお、厚さは前田式圧縮弾性測定器を用い、圧接子5cm2、圧接荷重20g/cm2で測定した値をいう。

【0023】

本発明の外装基材は前述のような樹脂基材と不織布とが一体化したものであるため、打撃音抑制効果、剛性及び耐久性に優れる自動車外装材を製造できるものである。この一体化状態としては、樹脂基材の融着力により一体化した状態、当接繊維の融着力により一体化した状態、或いは樹脂基材及び当接繊維の融着力により一体化した状態であることができるが、本発明においては、樹脂基材構成樹脂と同系統の当接繊維を含む不織布を使用しているため、樹脂基材及び当接繊維の融着力により一体化した状態にあるのが好ましい。なお、不織布は多孔性であることから、樹脂基材構成樹脂が不織布内に浸透し、アンカー効果を発揮しやすいため強固に一体化し、耐久性が向上するという効果も奏する。

【0024】

このような本発明の外装基材は、例えば、樹脂基材構成樹脂を溶融状態で不織布の当接部上に供給する方法、樹脂基材に不織布の当接部が当接するように積層した後、樹脂基材及び/又は当接繊維が融着力を発揮する温度で加熱する方法、などにより製造することができる。特に、樹脂基材構成樹脂を溶融状態で不織布の当接部上に供給する際に、樹脂基材構成樹脂の温度を当接繊維の融点以上とすることにより、当接繊維の融着力も発揮させることができ、強固に一体化できるため好ましい態様である。

【0025】

本発明の自動車外装材は前述のような外装基材を所望形状に成型したものであるため、打撃音抑制効果、剛性及び耐久性に優れている。なお、所望形状への成型は従来から公知の方法により実施することができ、例えば、外装基材を加熱した後に冷間プレスを行うことによって所望形状に成型することができる。

【実施例】

【0026】

以下に、本発明の外装材の具体的態様について記載するが、本発明は以下の態様に限定されるものではない。

【0027】

(実施例1)

黒原着ポリエステル繊維(繊度:6.6dtex、繊維長:76mm)70mass%と、ポリエチレンテレフタレートを芯成分とし、共重合ポリエステルを鞘成分とするポリエステル系芯鞘型熱融着性繊維(4.4dtex、繊維長:51mm)30mass%とを混綿し、カード機により開繊して繊維ウエブを形成した後、10枚積層し、積層繊維ウエブを形成した。次いで、針密度100本/cm2でニードルパンチ処理を行い、絡合繊維ウエブ(目付:350g/m2)を形成した。

【0028】

次いで、別途用意したポリプロピレン長繊維(当接繊維、融点:160℃)からなるスパンボンド不織布(目付:70g/m2)を前記絡合繊維ウエブに積層した後、スパンボンド不織布側から針密度50本/cm2でニードルパンチ処理を行い、絡合繊維ウエブとスパンボンド不織布とを絡合一体化した。

【0029】

そして、絡合繊維ウエブとスパンボンド不織布との絡合一体化シートを、箱型ドライヤーにより140℃で加熱を行い、二層構造不織布(目付:420g/m2、厚さ:3mm、スパンボンド不織布側が当接部を構成)を製造した。

【0030】

その後、Tダイから温度200℃で溶融押出し、表面温度190〜165℃のポリプロピレン樹脂シート(目付:約950g/m2、厚さ:1mm)を、二層構造不織布のスパンボンド不織布側に供給した後、2本のロール間にて加圧しながら貼り合せるラミネート加工を行い、外装基材を形成した。この外装基材においては、樹脂シート構成樹脂及びスパンボンド不織布構成ポリプロピレン長繊維の融着により一体化していた。

【0031】

そして、この外装基材を遠赤外線加熱装置により170℃で加熱した後、冷間プレスを行い、ホイールハウス形状に成型した。

【0032】

(実施例2)

絡合繊維ウエブの目付を400g/m2としたこと、及び目付20g/m2のポリプロピレン長繊維(当接繊維、融点:160℃)からなるスパンボンド不織布を使用したこと以外は、実施例1と同様にして、外装基材を形成した。

【0033】

そして、この外装基材を実施例1と同様に、ホイールハウス形状に成型した。

【0034】

(比較例1)

Tダイから溶融押出された(温度200℃で溶融押出し、表面温度190〜165℃のポリプロピレン樹脂シート(目付:約1200g/m2、厚さ:1.2mm)を2本のロールで加圧してシート化し、更に遠赤外線加熱装置により170℃で加熱した後、冷間プレスを行い、ホイールハウス形状に成型した。

【0035】

(比較例2)

黒原着ポリエステル繊維(繊度:6.6dtex、繊維長:76mm)70mass%と、ポリエチレンテレフタレートを芯成分とし、共重合ポリエステルを鞘成分とするポリエステル系芯鞘型熱融着性繊維(4.4dtex、繊維長:51mm)30mass%とを混綿し、カード機により開繊して繊維ウエブを形成した後に10枚積層し、積層繊維ウエブを形成した。次いで、針密度150本/cm2でニードルパンチ処理を行い、絡合繊維ウエブを形成した。

【0036】

次いで、絡合繊維ウエブを箱型ドライヤーにより140℃で加熱を行い、不織布(目付:400g/m2、厚さ:3mm)を製造した。

【0037】

その後、Tダイから溶融押出された表面温度190〜165℃のポリプロピレン樹脂シート(目付:約950g/m2、厚さ:1mm)を前記不織布に供給し、2本のロール間にて加圧しながら貼り合せるラミネート加工を行い、外装基材を形成した。この外装基材においては、樹脂シート構成樹脂の融着により一体化していた。

【0038】

そして、この外装基材を遠赤外線加熱装置により170℃で加熱した後、冷間プレスを行い、ホイールハウス形状に成型した。

【0039】

(比較例3)

黒原着ポリエステル繊維(繊度:6.6dtex、繊維長:76mm)をカード機により開繊して繊維ウエブを形成した後に20枚積層し、積層繊維ウエブを形成した。次いで、針密度150本/cm2でニードルパンチ処理を行い、目付600g/m2の絡合繊維ウエブを形成した。

【0040】

次いで、絡合繊維ウエブをスチレン−ブタジエンゴムラテックス浴中に浸漬した後、ロールプレスによって余剰のラテックスを除去した後、乾燥し、不織布(目付:1000g/m2、厚さ:6mm)を製造した。

【0041】

そして、この不織布を温度180℃、3分の加熱プレスによって、ホイールハウス形状に成型した。

【0042】

(性能評価)

試料は何れの評価においても成型前の外装基材、ポリプロピレン樹脂シート、又は不織布から採取して評価した。

【0043】

1.打撃音抑制性能の評価;

図1に模式的斜視図及びA面に平行かつ供給部材及び集音マイクを通る平面で切断した断面図を示すような試験装置を用いて、無響室にて打撃音抑制性能を評価した。つまり、25cm角の試料1を角度30°で傾斜させて枠体2に固定するとともに、試料1の上方に、鉄球を供給できる漏斗形状を有する供給部材3を、試料1の中心部と供給部材3の吐出口3aとの距離が20cmとなるように配置し、更に、試料1の中心部から下方100cmの位置に集音マイク4を配置した試験装置を用いて、無響室にて打撃音抑制性能を評価した。

【0044】

評価条件は、5mm径の鉄球を供給部材3から60g/秒の量で供給落下させることを8秒間行った際の、周波数1000Hzでの音圧レベルを集音マイク4により測定し、この平均音圧レベルが75dB未満である場合を○、75〜80dBである場合を△、80dBを超える場合を×と評価した。この結果は表1に示す通りであった。

【0045】

2.剛性の評価;

JIS K7171のプラスチック曲げ特性の求め方に記載されている測定器を使用し、50mm巾×100mmの寸法で採取した試料を、支点間距離50mmの条件で設置し、その支点間の中心に対して、先端半径5mmの圧子を50mm/minの速度で荷重を加えた。この時の荷重及びたわみから最大点荷重を曲げ剛性値として求めた。その曲げ剛性値が30N/50mm以上を○、20N/50mm以上、30N/50mm未満を△、20N/50mm未満を×と評価した。この結果は表1に示す通りであった。

【0046】

3.耐久性の評価;

JIS K6404−5のゴム引布・プラスチック引布試験方法の接着試験方法Aに準じ、不織布と樹脂基材間の接着力を測定した。なお、試料寸法は25mm幅×150mm長とし、予め不織布と基材樹脂の層間を剥がし、間隔75mmのつかみ具に固定した後、引張速度200mm/minの速度で剥がし、30mm剥離するまでの最大値を接着力として求めた。その接着力が10N/25mm以上を合格とした。なお、単層構造の比較例1及び3については合格とした。

【0047】

次に、JIS L1096の8.17.3に記載されているテーバ形摩耗試験機を使用し、磨耗輪No.H−18、荷重1kgf、2000回の条件にて磨耗試験を行い、試料に穴の発生が無い場合を合格とした。

【0048】

以上の結果をもとに、接着力及び磨耗性の両方で合格した場合に○、いずれか一方が合格しない場合に△、双方で合格しない場合は×と評価した。この結果は表1に示す通りであった。

【0049】

【表1】

#:○・・全て○の場合、△・・1つ△の場合、×・・2つ以上△がある場合、又は1つでも×がある場合

【0050】

表1の実施例1、2と比較例2との比較から、当接繊維として樹脂基材構成樹脂と同系統の繊維を含んでいる不織布を樹脂基材と一体化した自動車外装材は打撃音抑制効果、剛性及び耐久性のいずれにも優れるものであることがわかった。

【0051】

また、実施例1、2と比較例1との比較から、不織布を一体化することによって打撃音抑制性能が向上すること、及び実施例1、2と比較例3との比較から、不織布と樹脂基材を一体化することによって耐久性と打撃音抑制性能の両方が向上することがわかった。

【産業上の利用可能性】

【0052】

本発明の自動車外装材は、例えば、車体のホイールハウスに装着されるホイールハウスライナー材、エンジンアンダーライナー材、ボディーアンダーライナー材として好適に使用できる。

【符号の説明】

【0053】

1 試料

2 枠体

3 供給部材

3a 吐出口

4 集音マイク

【特許請求の範囲】

【請求項1】

樹脂基材と不織布とが一体化した自動車外装材用基材であり、前記不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維を含んでいることを特徴とする、自動車外装材用基材。

【請求項2】

請求項1に記載の自動車外装材用基材を所望形状に成型した自動車外装材。

【請求項1】

樹脂基材と不織布とが一体化した自動車外装材用基材であり、前記不織布の樹脂基材との当接部を構成する繊維として、樹脂基材構成樹脂と同系統の繊維を含んでいることを特徴とする、自動車外装材用基材。

【請求項2】

請求項1に記載の自動車外装材用基材を所望形状に成型した自動車外装材。

【図1】

【公開番号】特開2011−57151(P2011−57151A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−211130(P2009−211130)

【出願日】平成21年9月11日(2009.9.11)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月11日(2009.9.11)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]