連続鋳造用モールドパウダー及び連続鋳造方法

【課題】鋳片に対する表面温度の制御を行うことなく、鋳片に発生する表面割れを抑制することが可能な連続鋳造用モールドパウダー及び連続鋳造方法を提供する。

【解決手段】鋼の連続鋳造時に溶鋼の湯面上へ添加する連続鋳造用モールドパウダーであって、この連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、SiO2の含有量が5.0質量%濃度以上20.0質量%濃度以下であり、Li2Oの含有量が0.5質量%濃度以上5.0質量%濃度以下であり、Al2O3の含有量が15.0質量%濃度以上30.0質量%濃度以下であり、さらに、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立している。

【解決手段】鋼の連続鋳造時に溶鋼の湯面上へ添加する連続鋳造用モールドパウダーであって、この連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、SiO2の含有量が5.0質量%濃度以上20.0質量%濃度以下であり、Li2Oの含有量が0.5質量%濃度以上5.0質量%濃度以下であり、Al2O3の含有量が15.0質量%濃度以上30.0質量%濃度以下であり、さらに、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、中炭素鋼の高速鋳造等、連続鋳造時に発生する鋳片の表面割れを防止するための連続鋳造用モールドパウダー及び連続鋳造方法に関する。

【背景技術】

【0002】

中炭素鋼の連続鋳造等、鋼の連続鋳造においては、鋳片の表面に割れが発生する場合がある。

鋳片の表面に発生した割れは製品における欠陥となるため、表面割れの感受性が高い鋼、例えば、Ni含有鋼、中炭素鋼、合金添加鋼等の連続鋳造では、鋳片の表面に発生した割れの除去作業を行った後に、熱間圧延等の処理を行うことが一般的である。

しかしながら、鋳片の表面に発生した割れの除去作業を行うと、生産性及び歩留まりの低下や、エネルギーの損失が生じることとなる。このため、鋳片の表面に発生する割れを防止する方法として、例えば、特許文献1に記載されている方法が提案されている。

【0003】

特許文献1に記載されている方法は、Niを質量比で0.1〜50.0%含有する鋼(Ni含有鋼)の割れ防止に関する方法である。

具体的には、特許文献1に記載されている方法は、二次冷却帯における鋳片の表面温度が1200[℃]を超えないように冷却制御する方法であり、液相のFe2SiO4(例えば、共晶温度1178[℃])を生成させないために行う方法である。なお、液相のFe2SiO4は、鋳片の表面で鋼中のSiとFeの酸化により生成して粒界の優先酸化を助長する。これは、Ni含有鋼に生成する粒界酸化部分が、鋳片の表面に発生する横ひび割れの起点となるためである。

【0004】

また、特許文献1には、Ni無添加鋼では、上述したNi含有鋼が有する問題は、発生しないことが記載されている。これは、液相のFe2SiO4が存在しても、Niの濃化部が存在しないために、粒界とその他の部分で酸化されやすさに差が無く、Fe2SiO4は、酸化スケールと母材との界面に留まるためである。

また、特許文献1には、従来から、1.0[m/min]以下の鋳造速度で連続鋳造を行う場合、特に注意を払わなくても、鋳片の表面温度が1200[℃]を超えることは無いため、上述したような、鋳片の表面に発生する割れの問題が発生しないことが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3456498号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、Niを含有する造船用等の厚板材を鋳造する場合には、材質確保の観点から、鋳片の厚みを250〜300[mm]以上とする場合が多い。この場合、連続鋳造機の機長の制約から、鋳造速度を1.0[m/min]以下とし、鋳片の表面温度が1200[℃]を超えない操業条件下で連続鋳造を行っても、粒界酸化に起因して発生する、鋳片の表面割れが問題となる。

【0007】

一方、Niを含有しない中炭素鋼や、Ni以外の構成、例えば、Nb,V,Mo,Si等を多く含有する合金添加鋼においても、Ni含有鋼と同様、鋳片の表面割れが問題となる。

また、鋳片の表面温度が1200[℃]を超えない操業条件下、つまり、冷却能力を大きくして連続鋳造を行う場合、熱応力によって、鋳片の表面割れが発生するおそれがある。したがって、表面割れの感受性が高い鋼種を鋳造する場合、このような鋳片の表面温度を積極的に低下させる方法は、却って熱応力に起因する表面割れを助長するため、逆効果となるという場合がある。

【0008】

以上により、特許文献1に記載されているように、鋳片の表面温度が1200[℃]を超えないように冷却制御を行う方法では、Ni含有鋼や、上述した合金添加鋼等に対し、表面割れを効果的に抑制することが困難であるという問題が生じるおそれがある。

本発明は、上述のような問題点に着目してなされたもので、鋳片に対する表面温度の制御に依らず、Ni含有鋼や合金添加鋼等に発生する表面割れを抑制することが可能な、連続鋳造用モールドパウダーを提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のうち、請求項1に記載した発明は、鋼の連続鋳造時に用いる連続鋳造用モールドパウダーであって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とするものである。

【0010】

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としている。これに加え、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

【0011】

このため、SiO2の含有量が、粒界酸化を抑制して、連続鋳造時において鋳片の表面に発生する割れを抑制するとともに、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

また、Li2Oの含有量が、溶融した連続鋳造用モールドパウダーの結晶化過程を安定させるともに、粒界酸化を抑制するために適切な値となる。

さらに、Al2O3の含有量が、連続鋳造用モールドパウダーの粘度低下を抑制して、連続鋳造時における連続鋳造用モールドパウダーの巻込みを抑制するために適切な値となる。これに加え、Al2O3の含有量が、凝固点の増加を抑制して、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

【0012】

次に、本発明のうち、請求項2に記載した発明は、請求項1に記載した発明であって、前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とするものである。

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、Na2Oの含有量が、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、連続鋳造用モールドパウダーによる粒界酸化の助長を抑制するために適切な値となる。

【0013】

次に、本発明のうち、請求項3に記載した発明は、請求項1または2に記載した発明であって、前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とするものである。

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、SrOの含有量が、連続鋳造用モールドパウダーの溶融過程で発生するCO2ガスを減少させるとともに、連続鋳造の操業上で発生する問題を減少させるために適切な値となる。

【0014】

次に、本発明のうち、請求項4に記載した発明は、請求項1から3のうちいずれか1項に記載した発明であって、前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とするものである。

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下としている。

このため、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、連続鋳造時における潤滑性能を確保することが可能となる。

【0015】

次に、本発明のうち、請求項5に記載した発明は、鋳型内に投入する連続鋳造用モールドパウダーを用いて鋼を連続鋳造する連続鋳造方法であって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とするものである。

【0016】

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としている。これに加え、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

このため、鋼の連続鋳造において、粒界酸化を抑制し、鋳片の表面に発生する割れを抑制することが可能となるとともに、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

【0017】

また、鋼の連続鋳造において、溶融した連続鋳造用モールドパウダーの結晶化過程を安定させることが可能となるとともに、粒界酸化を抑制することが可能となる。

さらに、鋼の連続鋳造において、連続鋳造用モールドパウダーの粘度低下を抑制して、連続鋳造用モールドパウダーの巻込みを抑制することが可能となる。これに加え、鋼の連続鋳造において、凝固点の増加を抑制し、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

【0018】

次に、本発明のうち、請求項6に記載した発明は、請求項5に記載した発明であって、前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とするものである。

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、鋼の連続鋳造において、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、連続鋳造用モールドパウダーによる粒界酸化の助長を抑制することが可能となる。

【0019】

次に、本発明のうち、請求項7に記載した発明は、請求項5または6に記載した発明であって、前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とするものである。

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、鋼の連続鋳造において、連続鋳造用モールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

【0020】

次に、本発明のうち、請求項8に記載した発明は、請求項5から7のうちいずれか1項に記載した発明であって、前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とするものである。

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下としている。

このため、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、鋼の連続鋳造における潤滑性能を確保することが可能となる。

【発明の効果】

【0021】

本発明によれば、連続鋳造用モールドパウダーの組成を適切な値に調整することにより、鋳片に対する表面温度の制御を行うことなく、Ni含有鋼や合金添加鋼等を用いて連続鋳造した鋳片に発生する表面割れを、抑制することが可能となる。

このため、連続鋳造により製造する製品の歩留まりを向上させることが可能となる。また、鋳片の表面割れの要因となる粒界酸化の発生を抑制することが可能となるため、連続鋳造の操業における柔軟性を向上させることが可能となる。

【図面の簡単な説明】

【0022】

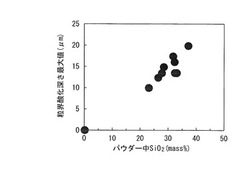

【図1】連続鋳造用モールドパウダーが含有するSiO2の質量%濃度が、粒界酸化深さに及ぼす影響を示すグラフである。

【図2】鋳片に発生する表面割れの限界歪に及ぼす粒界酸化深さの影響を示すグラフである。

【発明を実施するための形態】

【0023】

(第一実施形態)

以下、本発明の第一実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。

鋼(中炭素鋼等)の連続鋳造時に用いる連続鋳造用モールドパウダー(以下、「モールドパウダー」と記載する)は、粉末状に形成されており、連続鋳造時に浸漬ノズルから溶鋼が吐出された鋳型内へ投入されて、溶鋼の湯面を被覆する。

【0024】

(構成)

以下、モールドパウダーの具体的な構成について説明する。

本実施形態のモールドパウダーは、SiO2、Li2O、Al2O3、Na2O、SrO、MgO、CaO、Fを主成分として含んでいる。なお、本実施形態のモールドパウダーは、主成分として挙げた成分の他に、例えば、CaF2等の成分を付加的に含む場合がある。

次に、モールドパウダーの組成について詳述する。

【0025】

上述したモールドパウダーの主成分は、それぞれ、以下に示す含有量でモールドパウダーに含まれている。

SiO2:5.0質量%濃度以上20.0質量%濃度以下

(5.0mass%≦SiO2≦20.0mass%)

Li2O:0.5質量%濃度以上5.0質量%濃度以下

(0.5mass%≦Li2O≦5.0mass%)

Al2O3:15.0質量%濃度以上30.0質量%濃度以下

(15.0mass%≦Al2O3≦30.0mass%)

Na2O:0質量%濃度よりも大きく、且つ10.0質量%濃度未満

(0mass%<Na2O<10.0mass%)

SrO:0質量%濃度よりも大きく、且つ30.0質量%濃度未満

(0mass%<SrO<30.0mass%)

また、モールドパウダーは、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立する組成を有している。

【0026】

以下、モールドパウダーの主成分を上記の数値とした理由について説明する。

「SiO2について」

まず、SiO2の含有量を20.0質量%濃度以下とした理由、すなわち、SiO2の上限値を設定した理由について説明する。

本発明の発明者は、鋳片の表面温度が1200[℃]未満である操業条件下で連続鋳造を行った場合に、粒界酸化に起因する鋳片の表面割れが発生する原因を究明すべく、鋭意研究を行った。その結果、鋳片の表面に付着したモールドパウダーが粒界酸化を促進し、その先端から割れが発生することを発見して、本発明に至った。

【0027】

具体的には、連続鋳造において、鋳型から出た直後の鋳片は、その表面に、溶融していない状態(粉末の状態)のモールドパウダーや、溶融後に凝固したモールドパウダーが付着している場合が多い。連続鋳造では、一般的に、鋳型から出た直後の鋳片を冷却するため、鋳型の直下からスプレー水を噴出する。これにより、鋳片の表面に付着しているモールドパウダーを瞬時に冷却し、鋳片の表面から剥離させて除去する。

【0028】

しかしながら、鋳片の表面から除去されたモールドパウダーの一部には、鋳片をサポートしているロール(サポートロール)と鋳片との間に入り込み、サポートロールによって鋳片の表面に押し込まれ、鋳片の表面に付着するものがある。

また、鋳片の表面から剥離・除去されず、鋳片の表面に留まったモールドパウダーの一部にも、サポートロールによって鋳片の表面に押し込まれ、鋳片の表面に付着するものがある。

【0029】

なお、一般的に、サポートロールによって鋳片の表面に押し込まれるモールドパウダーは、鋳片の表面に対して、不均一に付着する場合が多い。

そして、鋳片の表面に押し込まれて、鋳片の表面へ不均一に付着したモールドパウダーは、二次冷却帯を出るまで、鋳片の表面に付着したまま、鋳片と共に移動する。

したがって、連続鋳造では、鋳片の表面から剥離しやすいモールドパウダーを用いた場合であっても、一部のモールドパウダーが鋳片の表面に付着する状況が発生することとなる場合が多い。

【0030】

また、溶鋼が凝固する初期の時点において、凝固シェルに噛み込んだモールドパウダーや、オシレーションマーク部のくぼみに付着したモールドパウダーは、上記のように鋳型直下でスプレー水を噴出しても、鋳片の表面から剥離させることが困難である。

そして、鋳片の表面に付着したモールドパウダーは、鋳片の表面温度が1200[℃]以下であっても、露点の高い二次冷却帯内で鋳片の酸化を進行させる。この理由としては、以下の三点が挙げられる。

【0031】

(a).鋳片の表面酸化によってFeOが生成され、この生成された酸化物がモールドパウダーと反応する。そして、この反応生成物が、低融点化して、液相が部分的に生成される。

(b).粒界の優先酸化を助長する液相のファイアライト(Fe2SiO4、共晶温度1178[℃])の生成速度は、鋳片表面にモールドパウダーの付着がない場合には、鋼中のSi濃度(Si濃度=0.1〜3.0質量%)とSiの拡散速度Dssi(〜10-14[m2/s])に律速されるのに対して、モールドパウダーが付着している場合には、界面に存在するモールドパウダー中のSi濃度(Si濃度=9〜19質量%:SiO2=20.0〜40.0質量%)とSiイオンの拡散速度Dpsi(一般的に、拡散速度は鋼中よりも酸化物中の方が大きい)とに律速される。

この場合、モールドパウダー中のSi濃度>鋼中のSi濃度、及び、Dpsi>>Dssiであること、更には、モールドパウダーが反応して低融点化することを考慮すると、モールドパウダーが付着している条件の方が、界面において液相のファイアライトが生成しやすくなる。

【0032】

(c).鋳片の表面にモールドパウダーが付着すると、モールドパウダーと鋳片との界面における酸素ポテンシャルPO2が高くなる。この状態では、鋳片の酸化に必要な酸素が、雰囲気からだけではなく、モールドパウダーからも供給される。

ここで、モールドパウダーと鋳片との界面における酸素ポテンシャルPO2は、酸化性物質の濃度が高いほど、増加する傾向がある。特に、SiO2の濃度、あるいは活量が高いとPO2が高くなり、その結果、鋳片の酸化が促進される。

【0033】

以上により、上述した三点の理由(a)〜(c)から、鋳片の表面において、モールドパウダーが付着している位置では、モールドパウダーが付着していない位置と比較して、二次冷却帯内で粒界酸化が進行することとなる。このため、モールドパウダーが不均一に付着するような状況では、Ni含有鋼に限らず、また、鋳片の表面温度が1200[℃]以下であっても、不均一な粒界酸化が助長され、その結果、粒界割れが発生することとなる。

【0034】

本発明の発明者は、上述した考察に基づき、モールドパウダーが含有するSiO2の濃度と粒界酸化深さとの関係を調査した結果、図1中に示すように、モールドパウダーが含有するSiO2の濃度が減少することにより、粒界酸化が抑制されることを発見した。

具体的には、図1中に示されるように、モールドパウダーが含有するSiO2の質量%濃度が20.0質量%濃度以下である場合、粒界酸化深さが10[μm]以下となることが判明した。

【0035】

なお、図1は、モールドパウダーが含有するSiO2の質量%濃度が、粒界酸化深さに及ぼす影響を示すグラフであり、横軸はモールドパウダーが含有するSiO2(図中では、「パウダー中SiO2」と示す)の質量%濃度(mass%)を示し、縦軸は粒界酸化深さ最大値(μm)を示している。

ここで、モールドパウダーが含有するSiO2の質量%濃度と粒界酸化深さとの関係を調査する際には、鋳片の表層部から切り出し加工した試験片に凹部(直径15[mm]、深さ2[mm]、表面粗度▽▽:Ra=6.3[μm])を形成し、この形成した凹部内に、複数種類のモールドパウダーを約0.1[g]入れて実施した。

【0036】

なお、上記の調査は、鋳型、二次冷却帯内の温度・雰囲気を模擬するため、鋳型(1300[℃]×2[min]、Arガス雰囲気)、二次冷却帯(1100[℃]×25[min]、露点50[℃]、キャリアガスとして空気)の条件で酸化実験を実施した。

また、粒界酸化深さは、試験片の断面をバフ研磨した後、この断面を顕微鏡観察により測定し、その最大値を求めることにより測定した。

【0037】

さらに、本発明の発明者は、鋳片の表面割れが発生する粒界酸化深さの最小値を求めるために、表面割れ限界歪に及ぼす粒界酸化深さの影響についても鋭意研究し、以下に詳述する引張試験を行った。

具体的には、モールドパウダーの付着や雰囲気(露点、酸素濃度)の調整により表面に粒界酸化を施した引張り試験片を用い、所定の温度と引張り歪速度で種々の引張り歪を付与する。そして、試験片に対して引張り歪を付与する途中で、試験を中断した試験片断面に対し、その表面割れと粒界酸化深さとの関係を調査した。

【0038】

なお、引張り試験片の組成は、C:0.10質量%濃度,Si:0.20質量%濃度,Mn:1.52質量%濃度,P:0.006質量%濃度,S:0.0018質量%濃度,Al:0.032質量%濃度,Ni:0.20質量%濃度,Ti:0.014質量%濃度である。

また、上記の引張試験は、図2中に示すように、温度:850[℃]、歪速度:0.001(1/s)の条件下で行った。

【0039】

その結果、図2中に示すように、連続鋳造時に発生するとされる、鋳片の曲げや矯正時の表面引張り歪が1.0〜3.0%の範囲内である場合、粒界酸化深さが10[μm]以下であれば、鋳片の表面割れを抑制可能であることが判明した。

なお、図2は、鋳片の表面割れ限界歪に及ぼす粒界酸化深さの影響を示すグラフであり、横軸は割れを伴う粒界酸化部の最大深さ(μm)を示し、縦軸は表面割れ限界歪(%)を示している。

【0040】

したがって、図1及び図2中に示す結果から、モールドパウダーが含有するSiO2の質量%濃度を20.0質量%濃度以下とすることにより、連続鋳造時における、鋳片の表面割れを抑制することが可能であることが判明した。

次に、SiO2の含有量を5.0質量%濃度以上とした理由、すなわち、SiO2の下限値を設定した理由について説明する。

【0041】

モールドパウダーが含有するSiO2の質量%濃度を低下させ過ぎると、連続鋳造の安定性を向上させるための機能、すなわち、モールドパウダー本来の機能である潤滑性能が低下するおそれがある。このため、潤滑性能の低下を補うためには、同様の役割を持つ他の成分の追加や増減により、潤滑性能を調整すればよい。

しかしながら、他の成分の追加や増減は、本発明の目的である粒界酸化の抑制を損なうおそれがあるため、モールドパウダーが含有するSiO2の質量%濃度に関し、下限値を設定する必要がある。

【0042】

そして、本発明の発明者により、モールドパウダーが含有するSiO2の質量%濃度の下限値は3.0%と算出されたが、潤滑性能の確保という観点から、5.0%に設定することが好適である。

以上説明した理由により、本実施形態のモールドパウダーは、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下とした。

【0043】

「Li2Oについて」

上述したように、粒界酸化を抑制するためには、SiO2の含有量を減少させる(20.0質量%濃度以下とする)ことが好適である。しかしながら、SiO2の含有量を減少させると、溶融したモールドパウダーにおいて、冷却中の粘度と温度との関係を示す曲線が不安定になる。これは、溶融したモールドパウダーからの結晶化過程が不安定になるためであり、この状態では、モールドパウダーの溶融性も悪化する。

これに対し、結晶化過程の安定化を図るためには、モールドパウダーへのLi2Oの添加が必要である。

【0044】

ここで、Li2Oは、少量の添加でも効果を発揮するが、SiO2の含有量を5.0質量%濃度まで減少させたときの、粘度と温度との関係を示す曲線を安定化させるためには、Li2Oの添加量を、最大で5.0質量%濃度とすることが必要である。これは、Li2Oの添加量を、5.0質量%濃度を超える値とすると、効果が飽和するために、5.0質量%濃度を上限とする。

したがって、Li2Oの含有量を0.5質量%濃度以上5.0質量%濃度以下とすることにより、粒界酸化の抑制効果を発揮することが可能となる。

以上説明した理由により、本実施形態のモールドパウダーは、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下とした。

【0045】

「Al2O3について」

上述したように、粒界酸化を抑制するためには、SiO2の含有量を減少させる(20.0質量%濃度以下とする)ことが好適である。しかしながら、SiO2の含有量を減少させると、モールドパウダーの粘度が低下して、モールドパウダーの巻込みが増加するおそれがある。

したがって、本実施形態のモールドパウダーには、SiO2の減少による粘度低下を抑制するために、Al2O3を添加した。

【0046】

また、Al2O3の含有量は、結晶化を抑制する効果を考慮し、以下に示す二点の理由に基づいて設定する。

(a).Al2O3は中性酸化物であり、その濃度が増加すると、粒界酸化を抑制する効果を発揮するため、下限値を15.0質量%濃度とする。

(b).Al2O3を多く添加しすぎると、凝固点の増大に起因して潤滑性が減少する。このため、潤滑性の減少を防止するために、上限値を30.0質量%濃度とする。

以上説明した理由により、本実施形態のモールドパウダーは、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下とした。

【0047】

「Na2Oについて」

Na2Oは、物性(凝固温度、粘度)の調整用として用いることが可能であるため、本実施形態では、モールドパウダーにNa2Oを添加した。

また、Na2Oの含有量が10質量%濃度以上である場合、Na2O、Al2O3及び2SiO2の高融点結晶が晶出する。また、Na2Oの含有量が10質量%濃度以上である場合、粒界酸化を助長する。

以上説明した理由により、本実施形態のモールドパウダーは、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満とした。

【0048】

「SrOについて」

SrOは、粒界酸化に殆ど影響を及ぼすことなく、結晶化度の低下調整に用いることが可能であるため、本実施形態では、モールドパウダーにSrOを添加した。

また、SrOは、炭酸塩としてモールドパウダーに添加するため、含有量が多くなると、モールドパウダーの溶融過程で発生するCO2ガスが増加して、連続鋳造における操業上の問題が発生する。このため、SrOの含有量を、30.0質量%濃度以上とすることは、好適ではない。

以上説明した理由により、本実施形態のモールドパウダーは、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満とした。

【0049】

「T.CaO/SiO2について」

上述したT.CaO/SiO2は、その値が小さすぎると粒界酸化の抑制効果を発揮しない。このため、T.CaO/SiO2は、粒界酸化の抑制効果を安定して得られる値とする必要がある。

そして、本発明の発明者により、粒界酸化の抑制効果を安定して得られるT.CaO/SiO2の下限値は、2.0と算出された。

以上説明した理由により、本実施形態のモールドパウダーでは、T.CaO/SiO2を、2.0以上(T.CaO/SiO2≧2.0)とした。

【0050】

「その他の成分について」

また、上述したモールドパウダーの主成分のうち、Fについては、粒界酸化に及ぼす影響が不明確であるため、含有量の上限値及び下限値は特に設定しない。

本実施形態では、物性(凝固点、粘度、結晶化温度)の調整用としてFを含有し、その含有量を、例えば、10.0質量%濃度未満程度の少量に抑えた。

(連続鋳造方法)

本実施形態のモールドパウダーを用いて行う連続鋳造方法は、浸漬ノズルから鋳型内に注入された溶鋼の湯面上にモールドパウダーを添加した状態で、鋼を連続鋳造する方法である。なお、モールドパウダーの構成は、上述した通りである。

【0051】

(作用)

次に、図1及び図2を参照して、本実施形態の作用について説明する。

連続鋳造において、鋳型内に投入され、鋳型内に吐出された溶鋼の湯面上に添加されたモールドパウダーは、その大部分が、溶鋼から熱を受けて溶融する。溶融したモールドパウダーは、鋳型と鋳片との間に流入して、鋳型と鋳片との間にフィルム状の膜を形成する。

このフィルム状のモールドパウダーは、鋳型から出た鋳片の表面に付着しているが、ロールや冷却の影響を受けて、付着状況が不均一となる。そして、二次冷却帯を出るまで、鋳片の表面に付着したまま、鋳片と共に移動する。

【0052】

ここで、本実施形態のモールドパウダーは、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下としているため、粒界酸化を抑制して、鋳片の表面割れを抑制することが可能である。

また、本実施形態のモールドパウダーは、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下としているため、結晶化過程の安定化が可能となり、粒界酸化の抑制効果を発揮することが可能である。

【0053】

さらに、本実施形態のモールドパウダーは、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としているため、粒界酸化を抑制する効果を発揮するとともに、潤滑性の減少を防止することが可能である。

また、本実施形態のモールドパウダーは、上述したT.CaO/SiO2を、2.0以上(T.CaO/SiO2≧2.0)としているため、粒界酸化の抑制効果を安定して得ることが可能である。

【0054】

また、本実施形態のモールドパウダーは、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としているため、高融点結晶の晶出及び粒界酸化の助長を抑制することが可能である。

また、本実施形態のモールドパウダーは、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としているため、モールドパウダーの溶融過程で発生するCO2ガスの増加を抑制することが可能である。

したがって、本実施形態のモールドパウダーを用いた連続鋳造では、モールドパウダーが、鋳片の表面へ不均一に付着した場合であっても、粒界酸化の助長を抑制して、粒界割れの発生を抑制することが可能となる。

【0055】

(第一実施形態の効果)

以下、本実施形態の効果を列挙する。

(1)本実施形態のモールドパウダーは、モールドパウダーが含む主成分のうち、SiO2の含有量を5.0質量%濃度以上20.0質量%濃度以下とし、Li2Oの含有量を0.5質量%濃度以上5.0質量%濃度以下とし、Al2O3の含有量を15.0質量%濃度以上30.0質量%濃度以下としている。

これに加え、本実施形態のモールドパウダーは、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

このため、SiO2の含有量が、粒界酸化を抑制して、連続鋳造時において鋳片の表面に発生する割れを抑制するとともに、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

【0056】

これに加え、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、連続鋳造時における潤滑性能を確保することが可能となる。

また、Li2Oの含有量が、溶融したモールドパウダーの結晶化過程を安定させるともに、粒界酸化を抑制するために適切な値となる。

さらに、Al2O3の含有量が、モールドパウダーの粘度低下を抑制して、連続鋳造時におけるモールドパウダーの巻込みを抑制するために適切な値となる。これに加え、Al2O3の含有量が、凝固点の増加を抑制して、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

【0057】

その結果、鋳片に対する表面温度の制御を行うことなく、モールドパウダーの組成を適切な値に調整して、Ni含有鋼や合金添加鋼等、表面割れ感受性の高い鋼種を用いて連続鋳造した鋳片に発生する表面割れを、抑制することが可能となる。

これにより、連続鋳造により製造する製品の歩留まりを向上させることが可能となる。

また、鋳片の表面割れの要因となる粒界酸化の発生を抑制することが可能となるため、連続鋳造の操業における柔軟性を向上させることが可能となる。

【0058】

(2)本実施形態のモールドパウダーは、モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、Na2Oの含有量が、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制するために適切な値となる。

その結果、高融点結晶の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制することが可能となる。これに加え、モールドパウダーの物性を、所望の条件に合わせて、適切な値に調整することが可能となる。

【0059】

(3)本実施形態のモールドパウダーは、モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、SrOの含有量が、モールドパウダーの溶融過程で発生するCO2ガスを減少させるとともに、連続鋳造の操業上で発生する問題を減少させるために適切な値となる。

その結果、粒界酸化に与える影響、及びモールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

【0060】

(4)本実施形態の連続鋳造方法は、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としている。これに加え、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

【0061】

このため、鋼の連続鋳造において、粒界酸化を抑制し、鋳片の表面に発生する割れを抑制することが可能となるとともに、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

これに加え、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、鋼の連続鋳造における潤滑性能を確保することが可能となる。

【0062】

また、鋼の連続鋳造において、溶融したモールドパウダーの結晶化過程を安定させることが可能となるとともに、粒界酸化を抑制することが可能となる。

さらに、鋼の連続鋳造において、モールドパウダーの粘度低下を抑制して、モールドパウダーの巻込みを抑制することが可能となる。これに加え、鋼の連続鋳造において、凝固点の増加を抑制し、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

【0063】

その結果、鋼の連続鋳造において、鋳片に対する表面温度の制御を行うことなく、モールドパウダーの組成を適切な値に調整して、Ni含有鋼や合金添加鋼等、表面割れ感受性の高い鋼種を用いて連続鋳造した鋳片に発生する表面割れを、抑制することが可能となる。

これにより、連続鋳造により製造する製品の歩留まりを向上させることが可能となる。

また、鋳片の表面割れの要因となる粒界酸化の発生を抑制することが可能となるため、鋼の連続鋳造の操業における柔軟性を向上させることが可能となる。

【0064】

(5)本実施形態の連続鋳造方法は、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、鋼の連続鋳造において、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制することが可能となる。

その結果、鋼の連続鋳造において、高融点結晶の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制することが可能となる。これに加え、鋼の連続鋳造において、モールドパウダーの物性を、所望の条件に合わせて、適切な値に調整することが可能となる。

【0065】

(6)本実施形態の連続鋳造方法は、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、鋼の連続鋳造において、モールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

その結果、鋼の連続鋳造において、粒界酸化に与える影響、及びモールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

【0066】

(応用例)

以下、本実施形態の応用例を列挙する。

(1)本実施形態のモールドパウダーでは、モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としたが、これに限定するものではない。すなわち、Na2Oの含有量を、10.0質量%濃度以上としてもよい。また、モールドパウダーの構成を、Na2Oを含まない構成としてもよい。

【0067】

(2)本実施形態のモールドパウダーでは、モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としたが、これに限定するものではない。すなわち、SrOの含有量を、30.0質量%濃度以上としてもよい。また、モールドパウダーの構成を、SrOを含まない構成としてもよい。

(3)本実施形態のモールドパウダーでは、モールドパウダーが含む主成分のうち、SiO2の含有量を5.0質量%濃度以上20.0質量%濃度以下としたが、これに限定するものではなく、SiO2の含有量を3.0質量%濃度以上20.0質量%濃度以下としてもよい。

【0068】

(4)本実施形態の連続鋳造方法では、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としたが、これに限定するものではない。すなわち、Na2Oの含有量を、10.0質量%濃度以上としてもよい。また、鋼の連続鋳造に用いるモールドパウダーの構成を、Na2Oを含まない構成としてもよい。

【0069】

(5)本実施形態の連続鋳造方法では、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としたが、これに限定するものではない。すなわち、SrOの含有量を、30.0質量%濃度以上としてもよい。また、鋼の連続鋳造に用いるモールドパウダーの構成を、SrOを含まない構成としてもよい。

【0070】

(6)本実施形態の連続鋳造方法では、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、SiO2の含有量を5.0質量%濃度以上20.0質量%濃度以下としたが、これに限定するものではなく、SiO2の含有量を3.0質量%濃度以上20.0質量%濃度以下としてもよい。

(実施例)

以下、比較例及び本発明例のモールドパウダーを用いて、本発明例のモールドパウダーが奏する効果を検証した結果について説明する。なお、効果の検証に用いた比較例(五種類)及び本発明例(五種類)のモールドパウダーの物性等を、以下の表に示す。

【0071】

【表1】

【0072】

なお、表1は、モールドパウダーの組成及び物性、並びに調査結果を示す表である。

また、表1中に示す「T.CaO」は、以下の式(1)で定義される値である。

T.CaO(質量%)=[%CaO]+(56/38)×[%F] … (1)

但し、上記の(1)式において、[%CaO]はモールドパウダー中のCaO濃度(質量%)であり、[%F]はモールドパウダー中のF濃度(質量%)である。

【0073】

また、表1中に示すモールドパウダー組成の「合計」は、フリーカーボンの含有量を除いた組成であって、SiO2、Al2O3、F、Na2O、MgO、Li2O、SrO、T.CaOの、それぞれの含有量の合計値である。なお、モールドパウダーのフリーカーボンの含有量は、全て、3.9(質量%)である。

ここで、表1中において、モールドパウダー組成の合計が100(質量%)に満たないものは、Fe2O3、TiO2、MnO、K2O、Cr2O3、P2O5、ZrO2、S等の不可避不純物の含有量に起因するものである。

【0074】

表中に示されているように、本発明例1〜5のモールドパウダーは、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とし、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下とした。

また、本発明例1〜5のモールドパウダーは、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下とし、上述したT.CaO/SiO2を、2.0以上とした。

【0075】

さらに、本発明例1〜5のモールドパウダーは、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満とし、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満とした。

一方、比較例1〜5のモールドパウダーは、SiO2の含有量が、20.0質量%濃度を超えており、この点において、本発明例1〜5のモールドパウダーと異なっている。

【0076】

次に、本発明例及び比較例のモールドパウダーに対して、鋳片の表面に対する表面割れの発生率を検出し、その検出した発生率を比較した結果について、上記の表を参照して説明する。

なお、表面割れの発生率を検出する際には、上述した全十種類のモールドパウダーを用いて鋳造し、且つ、溶剤等の手入れを行わずに熱間圧延した半製品(板厚:50[mm])の十種類の鋳片を調査対象として用い、表面浸透液による割れ探傷試験を実施した。

【0077】

ここで、調査対象の鋳片は、断面サイズ:厚さ310[mm]×幅2200[mm]の鋳片であり、鋳造速度:0.85[m/min]で鋳造した。

また、鋳片の組成は、C:0.10質量%濃度,Si:0.20質量%濃度,Mn:1.52質量%濃度,P:0.006質量%濃度,S:0.0018質量%濃度,Al:0.032質量%濃度,Ni:0.20質量%濃度,Ti:0.014質量%濃度とした。

【0078】

なお、二次冷却帯内における鋳片の表面温度は、鋳型出口から2mまでは1200[℃]以上とし、それ以降は1200[℃]以下となるように推移させるパターンとした。

表中に示されているように、本発明例及び比較例のモールドパウダーに対して、鋳片の表面に対する表面割れの発生率を検出した結果、本発明例のモールドパウダーは、比較例のモールドパウダーよりも、表面割れの発生率(表中に「表面割れ発生率(%)」欄で示す)が低下している。なお、表面割れの発生率は、表面割れが検出された製品(鋳片)の重量を検査総重量で除算した値に、100を乗算して算出している。

【0079】

具体的には、比較例のモールドパウダーでは、表面割れの発生率が、3.1〜6.9%の範囲内であった。

これに対し、本発明例のモールドパウダーでは、表面割れの発生率が、0〜1.8%の範囲内に減少していた。なお、本発明例1〜5のうち、本発明例5では、ブレークアウト警報(表中では、「BO警報」と示す)が発生したものの、表面割れの発生率は、比較例よりも減少していた。

【0080】

したがって、本発明例のモールドパウダーを用いた連続鋳造では、比較例のモールドパウダーを用いた連続鋳造と比較して、表面割れの発生率を低下させることが可能であることが確認された。

なお、本実施例では、鋳片の組成が一パターンの鋼、すなわち、一種類の鋼種について本発明の効果を検証したが、モールドパウダーを用いる対象は、一種類の鋼種に限定するものではない。要は、表面割れ感受性の高い鋼種であれば、本発明の考え方に基づき、その鋳造速度等を考慮して、鋼種毎に適切な組成のモールドパウダーを設計することが可能である。

【技術分野】

【0001】

本発明は、例えば、中炭素鋼の高速鋳造等、連続鋳造時に発生する鋳片の表面割れを防止するための連続鋳造用モールドパウダー及び連続鋳造方法に関する。

【背景技術】

【0002】

中炭素鋼の連続鋳造等、鋼の連続鋳造においては、鋳片の表面に割れが発生する場合がある。

鋳片の表面に発生した割れは製品における欠陥となるため、表面割れの感受性が高い鋼、例えば、Ni含有鋼、中炭素鋼、合金添加鋼等の連続鋳造では、鋳片の表面に発生した割れの除去作業を行った後に、熱間圧延等の処理を行うことが一般的である。

しかしながら、鋳片の表面に発生した割れの除去作業を行うと、生産性及び歩留まりの低下や、エネルギーの損失が生じることとなる。このため、鋳片の表面に発生する割れを防止する方法として、例えば、特許文献1に記載されている方法が提案されている。

【0003】

特許文献1に記載されている方法は、Niを質量比で0.1〜50.0%含有する鋼(Ni含有鋼)の割れ防止に関する方法である。

具体的には、特許文献1に記載されている方法は、二次冷却帯における鋳片の表面温度が1200[℃]を超えないように冷却制御する方法であり、液相のFe2SiO4(例えば、共晶温度1178[℃])を生成させないために行う方法である。なお、液相のFe2SiO4は、鋳片の表面で鋼中のSiとFeの酸化により生成して粒界の優先酸化を助長する。これは、Ni含有鋼に生成する粒界酸化部分が、鋳片の表面に発生する横ひび割れの起点となるためである。

【0004】

また、特許文献1には、Ni無添加鋼では、上述したNi含有鋼が有する問題は、発生しないことが記載されている。これは、液相のFe2SiO4が存在しても、Niの濃化部が存在しないために、粒界とその他の部分で酸化されやすさに差が無く、Fe2SiO4は、酸化スケールと母材との界面に留まるためである。

また、特許文献1には、従来から、1.0[m/min]以下の鋳造速度で連続鋳造を行う場合、特に注意を払わなくても、鋳片の表面温度が1200[℃]を超えることは無いため、上述したような、鋳片の表面に発生する割れの問題が発生しないことが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3456498号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、Niを含有する造船用等の厚板材を鋳造する場合には、材質確保の観点から、鋳片の厚みを250〜300[mm]以上とする場合が多い。この場合、連続鋳造機の機長の制約から、鋳造速度を1.0[m/min]以下とし、鋳片の表面温度が1200[℃]を超えない操業条件下で連続鋳造を行っても、粒界酸化に起因して発生する、鋳片の表面割れが問題となる。

【0007】

一方、Niを含有しない中炭素鋼や、Ni以外の構成、例えば、Nb,V,Mo,Si等を多く含有する合金添加鋼においても、Ni含有鋼と同様、鋳片の表面割れが問題となる。

また、鋳片の表面温度が1200[℃]を超えない操業条件下、つまり、冷却能力を大きくして連続鋳造を行う場合、熱応力によって、鋳片の表面割れが発生するおそれがある。したがって、表面割れの感受性が高い鋼種を鋳造する場合、このような鋳片の表面温度を積極的に低下させる方法は、却って熱応力に起因する表面割れを助長するため、逆効果となるという場合がある。

【0008】

以上により、特許文献1に記載されているように、鋳片の表面温度が1200[℃]を超えないように冷却制御を行う方法では、Ni含有鋼や、上述した合金添加鋼等に対し、表面割れを効果的に抑制することが困難であるという問題が生じるおそれがある。

本発明は、上述のような問題点に着目してなされたもので、鋳片に対する表面温度の制御に依らず、Ni含有鋼や合金添加鋼等に発生する表面割れを抑制することが可能な、連続鋳造用モールドパウダーを提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のうち、請求項1に記載した発明は、鋼の連続鋳造時に用いる連続鋳造用モールドパウダーであって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とするものである。

【0010】

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としている。これに加え、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

【0011】

このため、SiO2の含有量が、粒界酸化を抑制して、連続鋳造時において鋳片の表面に発生する割れを抑制するとともに、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

また、Li2Oの含有量が、溶融した連続鋳造用モールドパウダーの結晶化過程を安定させるともに、粒界酸化を抑制するために適切な値となる。

さらに、Al2O3の含有量が、連続鋳造用モールドパウダーの粘度低下を抑制して、連続鋳造時における連続鋳造用モールドパウダーの巻込みを抑制するために適切な値となる。これに加え、Al2O3の含有量が、凝固点の増加を抑制して、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

【0012】

次に、本発明のうち、請求項2に記載した発明は、請求項1に記載した発明であって、前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とするものである。

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、Na2Oの含有量が、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、連続鋳造用モールドパウダーによる粒界酸化の助長を抑制するために適切な値となる。

【0013】

次に、本発明のうち、請求項3に記載した発明は、請求項1または2に記載した発明であって、前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とするものである。

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、SrOの含有量が、連続鋳造用モールドパウダーの溶融過程で発生するCO2ガスを減少させるとともに、連続鋳造の操業上で発生する問題を減少させるために適切な値となる。

【0014】

次に、本発明のうち、請求項4に記載した発明は、請求項1から3のうちいずれか1項に記載した発明であって、前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とするものである。

本発明によると、連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下としている。

このため、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、連続鋳造時における潤滑性能を確保することが可能となる。

【0015】

次に、本発明のうち、請求項5に記載した発明は、鋳型内に投入する連続鋳造用モールドパウダーを用いて鋼を連続鋳造する連続鋳造方法であって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とするものである。

【0016】

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としている。これに加え、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

このため、鋼の連続鋳造において、粒界酸化を抑制し、鋳片の表面に発生する割れを抑制することが可能となるとともに、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

【0017】

また、鋼の連続鋳造において、溶融した連続鋳造用モールドパウダーの結晶化過程を安定させることが可能となるとともに、粒界酸化を抑制することが可能となる。

さらに、鋼の連続鋳造において、連続鋳造用モールドパウダーの粘度低下を抑制して、連続鋳造用モールドパウダーの巻込みを抑制することが可能となる。これに加え、鋼の連続鋳造において、凝固点の増加を抑制し、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

【0018】

次に、本発明のうち、請求項6に記載した発明は、請求項5に記載した発明であって、前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とするものである。

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、鋼の連続鋳造において、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、連続鋳造用モールドパウダーによる粒界酸化の助長を抑制することが可能となる。

【0019】

次に、本発明のうち、請求項7に記載した発明は、請求項5または6に記載した発明であって、前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とするものである。

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、鋼の連続鋳造において、連続鋳造用モールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

【0020】

次に、本発明のうち、請求項8に記載した発明は、請求項5から7のうちいずれか1項に記載した発明であって、前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とするものである。

本発明によると、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下としている。

このため、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、鋼の連続鋳造における潤滑性能を確保することが可能となる。

【発明の効果】

【0021】

本発明によれば、連続鋳造用モールドパウダーの組成を適切な値に調整することにより、鋳片に対する表面温度の制御を行うことなく、Ni含有鋼や合金添加鋼等を用いて連続鋳造した鋳片に発生する表面割れを、抑制することが可能となる。

このため、連続鋳造により製造する製品の歩留まりを向上させることが可能となる。また、鋳片の表面割れの要因となる粒界酸化の発生を抑制することが可能となるため、連続鋳造の操業における柔軟性を向上させることが可能となる。

【図面の簡単な説明】

【0022】

【図1】連続鋳造用モールドパウダーが含有するSiO2の質量%濃度が、粒界酸化深さに及ぼす影響を示すグラフである。

【図2】鋳片に発生する表面割れの限界歪に及ぼす粒界酸化深さの影響を示すグラフである。

【発明を実施するための形態】

【0023】

(第一実施形態)

以下、本発明の第一実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。

鋼(中炭素鋼等)の連続鋳造時に用いる連続鋳造用モールドパウダー(以下、「モールドパウダー」と記載する)は、粉末状に形成されており、連続鋳造時に浸漬ノズルから溶鋼が吐出された鋳型内へ投入されて、溶鋼の湯面を被覆する。

【0024】

(構成)

以下、モールドパウダーの具体的な構成について説明する。

本実施形態のモールドパウダーは、SiO2、Li2O、Al2O3、Na2O、SrO、MgO、CaO、Fを主成分として含んでいる。なお、本実施形態のモールドパウダーは、主成分として挙げた成分の他に、例えば、CaF2等の成分を付加的に含む場合がある。

次に、モールドパウダーの組成について詳述する。

【0025】

上述したモールドパウダーの主成分は、それぞれ、以下に示す含有量でモールドパウダーに含まれている。

SiO2:5.0質量%濃度以上20.0質量%濃度以下

(5.0mass%≦SiO2≦20.0mass%)

Li2O:0.5質量%濃度以上5.0質量%濃度以下

(0.5mass%≦Li2O≦5.0mass%)

Al2O3:15.0質量%濃度以上30.0質量%濃度以下

(15.0mass%≦Al2O3≦30.0mass%)

Na2O:0質量%濃度よりも大きく、且つ10.0質量%濃度未満

(0mass%<Na2O<10.0mass%)

SrO:0質量%濃度よりも大きく、且つ30.0質量%濃度未満

(0mass%<SrO<30.0mass%)

また、モールドパウダーは、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立する組成を有している。

【0026】

以下、モールドパウダーの主成分を上記の数値とした理由について説明する。

「SiO2について」

まず、SiO2の含有量を20.0質量%濃度以下とした理由、すなわち、SiO2の上限値を設定した理由について説明する。

本発明の発明者は、鋳片の表面温度が1200[℃]未満である操業条件下で連続鋳造を行った場合に、粒界酸化に起因する鋳片の表面割れが発生する原因を究明すべく、鋭意研究を行った。その結果、鋳片の表面に付着したモールドパウダーが粒界酸化を促進し、その先端から割れが発生することを発見して、本発明に至った。

【0027】

具体的には、連続鋳造において、鋳型から出た直後の鋳片は、その表面に、溶融していない状態(粉末の状態)のモールドパウダーや、溶融後に凝固したモールドパウダーが付着している場合が多い。連続鋳造では、一般的に、鋳型から出た直後の鋳片を冷却するため、鋳型の直下からスプレー水を噴出する。これにより、鋳片の表面に付着しているモールドパウダーを瞬時に冷却し、鋳片の表面から剥離させて除去する。

【0028】

しかしながら、鋳片の表面から除去されたモールドパウダーの一部には、鋳片をサポートしているロール(サポートロール)と鋳片との間に入り込み、サポートロールによって鋳片の表面に押し込まれ、鋳片の表面に付着するものがある。

また、鋳片の表面から剥離・除去されず、鋳片の表面に留まったモールドパウダーの一部にも、サポートロールによって鋳片の表面に押し込まれ、鋳片の表面に付着するものがある。

【0029】

なお、一般的に、サポートロールによって鋳片の表面に押し込まれるモールドパウダーは、鋳片の表面に対して、不均一に付着する場合が多い。

そして、鋳片の表面に押し込まれて、鋳片の表面へ不均一に付着したモールドパウダーは、二次冷却帯を出るまで、鋳片の表面に付着したまま、鋳片と共に移動する。

したがって、連続鋳造では、鋳片の表面から剥離しやすいモールドパウダーを用いた場合であっても、一部のモールドパウダーが鋳片の表面に付着する状況が発生することとなる場合が多い。

【0030】

また、溶鋼が凝固する初期の時点において、凝固シェルに噛み込んだモールドパウダーや、オシレーションマーク部のくぼみに付着したモールドパウダーは、上記のように鋳型直下でスプレー水を噴出しても、鋳片の表面から剥離させることが困難である。

そして、鋳片の表面に付着したモールドパウダーは、鋳片の表面温度が1200[℃]以下であっても、露点の高い二次冷却帯内で鋳片の酸化を進行させる。この理由としては、以下の三点が挙げられる。

【0031】

(a).鋳片の表面酸化によってFeOが生成され、この生成された酸化物がモールドパウダーと反応する。そして、この反応生成物が、低融点化して、液相が部分的に生成される。

(b).粒界の優先酸化を助長する液相のファイアライト(Fe2SiO4、共晶温度1178[℃])の生成速度は、鋳片表面にモールドパウダーの付着がない場合には、鋼中のSi濃度(Si濃度=0.1〜3.0質量%)とSiの拡散速度Dssi(〜10-14[m2/s])に律速されるのに対して、モールドパウダーが付着している場合には、界面に存在するモールドパウダー中のSi濃度(Si濃度=9〜19質量%:SiO2=20.0〜40.0質量%)とSiイオンの拡散速度Dpsi(一般的に、拡散速度は鋼中よりも酸化物中の方が大きい)とに律速される。

この場合、モールドパウダー中のSi濃度>鋼中のSi濃度、及び、Dpsi>>Dssiであること、更には、モールドパウダーが反応して低融点化することを考慮すると、モールドパウダーが付着している条件の方が、界面において液相のファイアライトが生成しやすくなる。

【0032】

(c).鋳片の表面にモールドパウダーが付着すると、モールドパウダーと鋳片との界面における酸素ポテンシャルPO2が高くなる。この状態では、鋳片の酸化に必要な酸素が、雰囲気からだけではなく、モールドパウダーからも供給される。

ここで、モールドパウダーと鋳片との界面における酸素ポテンシャルPO2は、酸化性物質の濃度が高いほど、増加する傾向がある。特に、SiO2の濃度、あるいは活量が高いとPO2が高くなり、その結果、鋳片の酸化が促進される。

【0033】

以上により、上述した三点の理由(a)〜(c)から、鋳片の表面において、モールドパウダーが付着している位置では、モールドパウダーが付着していない位置と比較して、二次冷却帯内で粒界酸化が進行することとなる。このため、モールドパウダーが不均一に付着するような状況では、Ni含有鋼に限らず、また、鋳片の表面温度が1200[℃]以下であっても、不均一な粒界酸化が助長され、その結果、粒界割れが発生することとなる。

【0034】

本発明の発明者は、上述した考察に基づき、モールドパウダーが含有するSiO2の濃度と粒界酸化深さとの関係を調査した結果、図1中に示すように、モールドパウダーが含有するSiO2の濃度が減少することにより、粒界酸化が抑制されることを発見した。

具体的には、図1中に示されるように、モールドパウダーが含有するSiO2の質量%濃度が20.0質量%濃度以下である場合、粒界酸化深さが10[μm]以下となることが判明した。

【0035】

なお、図1は、モールドパウダーが含有するSiO2の質量%濃度が、粒界酸化深さに及ぼす影響を示すグラフであり、横軸はモールドパウダーが含有するSiO2(図中では、「パウダー中SiO2」と示す)の質量%濃度(mass%)を示し、縦軸は粒界酸化深さ最大値(μm)を示している。

ここで、モールドパウダーが含有するSiO2の質量%濃度と粒界酸化深さとの関係を調査する際には、鋳片の表層部から切り出し加工した試験片に凹部(直径15[mm]、深さ2[mm]、表面粗度▽▽:Ra=6.3[μm])を形成し、この形成した凹部内に、複数種類のモールドパウダーを約0.1[g]入れて実施した。

【0036】

なお、上記の調査は、鋳型、二次冷却帯内の温度・雰囲気を模擬するため、鋳型(1300[℃]×2[min]、Arガス雰囲気)、二次冷却帯(1100[℃]×25[min]、露点50[℃]、キャリアガスとして空気)の条件で酸化実験を実施した。

また、粒界酸化深さは、試験片の断面をバフ研磨した後、この断面を顕微鏡観察により測定し、その最大値を求めることにより測定した。

【0037】

さらに、本発明の発明者は、鋳片の表面割れが発生する粒界酸化深さの最小値を求めるために、表面割れ限界歪に及ぼす粒界酸化深さの影響についても鋭意研究し、以下に詳述する引張試験を行った。

具体的には、モールドパウダーの付着や雰囲気(露点、酸素濃度)の調整により表面に粒界酸化を施した引張り試験片を用い、所定の温度と引張り歪速度で種々の引張り歪を付与する。そして、試験片に対して引張り歪を付与する途中で、試験を中断した試験片断面に対し、その表面割れと粒界酸化深さとの関係を調査した。

【0038】

なお、引張り試験片の組成は、C:0.10質量%濃度,Si:0.20質量%濃度,Mn:1.52質量%濃度,P:0.006質量%濃度,S:0.0018質量%濃度,Al:0.032質量%濃度,Ni:0.20質量%濃度,Ti:0.014質量%濃度である。

また、上記の引張試験は、図2中に示すように、温度:850[℃]、歪速度:0.001(1/s)の条件下で行った。

【0039】

その結果、図2中に示すように、連続鋳造時に発生するとされる、鋳片の曲げや矯正時の表面引張り歪が1.0〜3.0%の範囲内である場合、粒界酸化深さが10[μm]以下であれば、鋳片の表面割れを抑制可能であることが判明した。

なお、図2は、鋳片の表面割れ限界歪に及ぼす粒界酸化深さの影響を示すグラフであり、横軸は割れを伴う粒界酸化部の最大深さ(μm)を示し、縦軸は表面割れ限界歪(%)を示している。

【0040】

したがって、図1及び図2中に示す結果から、モールドパウダーが含有するSiO2の質量%濃度を20.0質量%濃度以下とすることにより、連続鋳造時における、鋳片の表面割れを抑制することが可能であることが判明した。

次に、SiO2の含有量を5.0質量%濃度以上とした理由、すなわち、SiO2の下限値を設定した理由について説明する。

【0041】

モールドパウダーが含有するSiO2の質量%濃度を低下させ過ぎると、連続鋳造の安定性を向上させるための機能、すなわち、モールドパウダー本来の機能である潤滑性能が低下するおそれがある。このため、潤滑性能の低下を補うためには、同様の役割を持つ他の成分の追加や増減により、潤滑性能を調整すればよい。

しかしながら、他の成分の追加や増減は、本発明の目的である粒界酸化の抑制を損なうおそれがあるため、モールドパウダーが含有するSiO2の質量%濃度に関し、下限値を設定する必要がある。

【0042】

そして、本発明の発明者により、モールドパウダーが含有するSiO2の質量%濃度の下限値は3.0%と算出されたが、潤滑性能の確保という観点から、5.0%に設定することが好適である。

以上説明した理由により、本実施形態のモールドパウダーは、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下とした。

【0043】

「Li2Oについて」

上述したように、粒界酸化を抑制するためには、SiO2の含有量を減少させる(20.0質量%濃度以下とする)ことが好適である。しかしながら、SiO2の含有量を減少させると、溶融したモールドパウダーにおいて、冷却中の粘度と温度との関係を示す曲線が不安定になる。これは、溶融したモールドパウダーからの結晶化過程が不安定になるためであり、この状態では、モールドパウダーの溶融性も悪化する。

これに対し、結晶化過程の安定化を図るためには、モールドパウダーへのLi2Oの添加が必要である。

【0044】

ここで、Li2Oは、少量の添加でも効果を発揮するが、SiO2の含有量を5.0質量%濃度まで減少させたときの、粘度と温度との関係を示す曲線を安定化させるためには、Li2Oの添加量を、最大で5.0質量%濃度とすることが必要である。これは、Li2Oの添加量を、5.0質量%濃度を超える値とすると、効果が飽和するために、5.0質量%濃度を上限とする。

したがって、Li2Oの含有量を0.5質量%濃度以上5.0質量%濃度以下とすることにより、粒界酸化の抑制効果を発揮することが可能となる。

以上説明した理由により、本実施形態のモールドパウダーは、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下とした。

【0045】

「Al2O3について」

上述したように、粒界酸化を抑制するためには、SiO2の含有量を減少させる(20.0質量%濃度以下とする)ことが好適である。しかしながら、SiO2の含有量を減少させると、モールドパウダーの粘度が低下して、モールドパウダーの巻込みが増加するおそれがある。

したがって、本実施形態のモールドパウダーには、SiO2の減少による粘度低下を抑制するために、Al2O3を添加した。

【0046】

また、Al2O3の含有量は、結晶化を抑制する効果を考慮し、以下に示す二点の理由に基づいて設定する。

(a).Al2O3は中性酸化物であり、その濃度が増加すると、粒界酸化を抑制する効果を発揮するため、下限値を15.0質量%濃度とする。

(b).Al2O3を多く添加しすぎると、凝固点の増大に起因して潤滑性が減少する。このため、潤滑性の減少を防止するために、上限値を30.0質量%濃度とする。

以上説明した理由により、本実施形態のモールドパウダーは、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下とした。

【0047】

「Na2Oについて」

Na2Oは、物性(凝固温度、粘度)の調整用として用いることが可能であるため、本実施形態では、モールドパウダーにNa2Oを添加した。

また、Na2Oの含有量が10質量%濃度以上である場合、Na2O、Al2O3及び2SiO2の高融点結晶が晶出する。また、Na2Oの含有量が10質量%濃度以上である場合、粒界酸化を助長する。

以上説明した理由により、本実施形態のモールドパウダーは、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満とした。

【0048】

「SrOについて」

SrOは、粒界酸化に殆ど影響を及ぼすことなく、結晶化度の低下調整に用いることが可能であるため、本実施形態では、モールドパウダーにSrOを添加した。

また、SrOは、炭酸塩としてモールドパウダーに添加するため、含有量が多くなると、モールドパウダーの溶融過程で発生するCO2ガスが増加して、連続鋳造における操業上の問題が発生する。このため、SrOの含有量を、30.0質量%濃度以上とすることは、好適ではない。

以上説明した理由により、本実施形態のモールドパウダーは、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満とした。

【0049】

「T.CaO/SiO2について」

上述したT.CaO/SiO2は、その値が小さすぎると粒界酸化の抑制効果を発揮しない。このため、T.CaO/SiO2は、粒界酸化の抑制効果を安定して得られる値とする必要がある。

そして、本発明の発明者により、粒界酸化の抑制効果を安定して得られるT.CaO/SiO2の下限値は、2.0と算出された。

以上説明した理由により、本実施形態のモールドパウダーでは、T.CaO/SiO2を、2.0以上(T.CaO/SiO2≧2.0)とした。

【0050】

「その他の成分について」

また、上述したモールドパウダーの主成分のうち、Fについては、粒界酸化に及ぼす影響が不明確であるため、含有量の上限値及び下限値は特に設定しない。

本実施形態では、物性(凝固点、粘度、結晶化温度)の調整用としてFを含有し、その含有量を、例えば、10.0質量%濃度未満程度の少量に抑えた。

(連続鋳造方法)

本実施形態のモールドパウダーを用いて行う連続鋳造方法は、浸漬ノズルから鋳型内に注入された溶鋼の湯面上にモールドパウダーを添加した状態で、鋼を連続鋳造する方法である。なお、モールドパウダーの構成は、上述した通りである。

【0051】

(作用)

次に、図1及び図2を参照して、本実施形態の作用について説明する。

連続鋳造において、鋳型内に投入され、鋳型内に吐出された溶鋼の湯面上に添加されたモールドパウダーは、その大部分が、溶鋼から熱を受けて溶融する。溶融したモールドパウダーは、鋳型と鋳片との間に流入して、鋳型と鋳片との間にフィルム状の膜を形成する。

このフィルム状のモールドパウダーは、鋳型から出た鋳片の表面に付着しているが、ロールや冷却の影響を受けて、付着状況が不均一となる。そして、二次冷却帯を出るまで、鋳片の表面に付着したまま、鋳片と共に移動する。

【0052】

ここで、本実施形態のモールドパウダーは、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下としているため、粒界酸化を抑制して、鋳片の表面割れを抑制することが可能である。

また、本実施形態のモールドパウダーは、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下としているため、結晶化過程の安定化が可能となり、粒界酸化の抑制効果を発揮することが可能である。

【0053】

さらに、本実施形態のモールドパウダーは、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としているため、粒界酸化を抑制する効果を発揮するとともに、潤滑性の減少を防止することが可能である。

また、本実施形態のモールドパウダーは、上述したT.CaO/SiO2を、2.0以上(T.CaO/SiO2≧2.0)としているため、粒界酸化の抑制効果を安定して得ることが可能である。

【0054】

また、本実施形態のモールドパウダーは、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としているため、高融点結晶の晶出及び粒界酸化の助長を抑制することが可能である。

また、本実施形態のモールドパウダーは、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としているため、モールドパウダーの溶融過程で発生するCO2ガスの増加を抑制することが可能である。

したがって、本実施形態のモールドパウダーを用いた連続鋳造では、モールドパウダーが、鋳片の表面へ不均一に付着した場合であっても、粒界酸化の助長を抑制して、粒界割れの発生を抑制することが可能となる。

【0055】

(第一実施形態の効果)

以下、本実施形態の効果を列挙する。

(1)本実施形態のモールドパウダーは、モールドパウダーが含む主成分のうち、SiO2の含有量を5.0質量%濃度以上20.0質量%濃度以下とし、Li2Oの含有量を0.5質量%濃度以上5.0質量%濃度以下とし、Al2O3の含有量を15.0質量%濃度以上30.0質量%濃度以下としている。

これに加え、本実施形態のモールドパウダーは、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

このため、SiO2の含有量が、粒界酸化を抑制して、連続鋳造時において鋳片の表面に発生する割れを抑制するとともに、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

【0056】

これに加え、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、連続鋳造時における潤滑性能を確保することが可能となる。

また、Li2Oの含有量が、溶融したモールドパウダーの結晶化過程を安定させるともに、粒界酸化を抑制するために適切な値となる。

さらに、Al2O3の含有量が、モールドパウダーの粘度低下を抑制して、連続鋳造時におけるモールドパウダーの巻込みを抑制するために適切な値となる。これに加え、Al2O3の含有量が、凝固点の増加を抑制して、連続鋳造時における潤滑性能の低下を抑制するために適切な値となる。

【0057】

その結果、鋳片に対する表面温度の制御を行うことなく、モールドパウダーの組成を適切な値に調整して、Ni含有鋼や合金添加鋼等、表面割れ感受性の高い鋼種を用いて連続鋳造した鋳片に発生する表面割れを、抑制することが可能となる。

これにより、連続鋳造により製造する製品の歩留まりを向上させることが可能となる。

また、鋳片の表面割れの要因となる粒界酸化の発生を抑制することが可能となるため、連続鋳造の操業における柔軟性を向上させることが可能となる。

【0058】

(2)本実施形態のモールドパウダーは、モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、Na2Oの含有量が、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制するために適切な値となる。

その結果、高融点結晶の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制することが可能となる。これに加え、モールドパウダーの物性を、所望の条件に合わせて、適切な値に調整することが可能となる。

【0059】

(3)本実施形態のモールドパウダーは、モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、SrOの含有量が、モールドパウダーの溶融過程で発生するCO2ガスを減少させるとともに、連続鋳造の操業上で発生する問題を減少させるために適切な値となる。

その結果、粒界酸化に与える影響、及びモールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

【0060】

(4)本実施形態の連続鋳造方法は、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SiO2の含有量を、5.0質量%濃度以上20.0質量%濃度以下、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下としている。これに加え、CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式を成立させている。

【0061】

このため、鋼の連続鋳造において、粒界酸化を抑制し、鋳片の表面に発生する割れを抑制することが可能となるとともに、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

これに加え、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とした場合と比較して、鋼の連続鋳造における潤滑性能を確保することが可能となる。

【0062】

また、鋼の連続鋳造において、溶融したモールドパウダーの結晶化過程を安定させることが可能となるとともに、粒界酸化を抑制することが可能となる。

さらに、鋼の連続鋳造において、モールドパウダーの粘度低下を抑制して、モールドパウダーの巻込みを抑制することが可能となる。これに加え、鋼の連続鋳造において、凝固点の増加を抑制し、連続鋳造時における潤滑性能の低下を抑制することが可能となる。

【0063】

その結果、鋼の連続鋳造において、鋳片に対する表面温度の制御を行うことなく、モールドパウダーの組成を適切な値に調整して、Ni含有鋼や合金添加鋼等、表面割れ感受性の高い鋼種を用いて連続鋳造した鋳片に発生する表面割れを、抑制することが可能となる。

これにより、連続鋳造により製造する製品の歩留まりを向上させることが可能となる。

また、鋳片の表面割れの要因となる粒界酸化の発生を抑制することが可能となるため、鋼の連続鋳造の操業における柔軟性を向上させることが可能となる。

【0064】

(5)本実施形態の連続鋳造方法は、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としている。

このため、鋼の連続鋳造において、高融点結晶(Na2O、Al2O3及び2SiO2)の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制することが可能となる。

その結果、鋼の連続鋳造において、高融点結晶の晶出を抑制して、モールドパウダーによる粒界酸化の助長を抑制することが可能となる。これに加え、鋼の連続鋳造において、モールドパウダーの物性を、所望の条件に合わせて、適切な値に調整することが可能となる。

【0065】

(6)本実施形態の連続鋳造方法は、鋼の連続鋳造に用いる連続鋳造用モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としている。

このため、鋼の連続鋳造において、モールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

その結果、鋼の連続鋳造において、粒界酸化に与える影響、及びモールドパウダーの溶融過程で発生するCO2ガスを減少させることが可能となるとともに、連続鋳造の操業上で発生する問題を減少させることが可能となる。

【0066】

(応用例)

以下、本実施形態の応用例を列挙する。

(1)本実施形態のモールドパウダーでは、モールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としたが、これに限定するものではない。すなわち、Na2Oの含有量を、10.0質量%濃度以上としてもよい。また、モールドパウダーの構成を、Na2Oを含まない構成としてもよい。

【0067】

(2)本実施形態のモールドパウダーでは、モールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としたが、これに限定するものではない。すなわち、SrOの含有量を、30.0質量%濃度以上としてもよい。また、モールドパウダーの構成を、SrOを含まない構成としてもよい。

(3)本実施形態のモールドパウダーでは、モールドパウダーが含む主成分のうち、SiO2の含有量を5.0質量%濃度以上20.0質量%濃度以下としたが、これに限定するものではなく、SiO2の含有量を3.0質量%濃度以上20.0質量%濃度以下としてもよい。

【0068】

(4)本実施形態の連続鋳造方法では、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満としたが、これに限定するものではない。すなわち、Na2Oの含有量を、10.0質量%濃度以上としてもよい。また、鋼の連続鋳造に用いるモールドパウダーの構成を、Na2Oを含まない構成としてもよい。

【0069】

(5)本実施形態の連続鋳造方法では、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満としたが、これに限定するものではない。すなわち、SrOの含有量を、30.0質量%濃度以上としてもよい。また、鋼の連続鋳造に用いるモールドパウダーの構成を、SrOを含まない構成としてもよい。

【0070】

(6)本実施形態の連続鋳造方法では、鋼の連続鋳造に用いるモールドパウダーが含む主成分のうち、SiO2の含有量を5.0質量%濃度以上20.0質量%濃度以下としたが、これに限定するものではなく、SiO2の含有量を3.0質量%濃度以上20.0質量%濃度以下としてもよい。

(実施例)

以下、比較例及び本発明例のモールドパウダーを用いて、本発明例のモールドパウダーが奏する効果を検証した結果について説明する。なお、効果の検証に用いた比較例(五種類)及び本発明例(五種類)のモールドパウダーの物性等を、以下の表に示す。

【0071】

【表1】

【0072】

なお、表1は、モールドパウダーの組成及び物性、並びに調査結果を示す表である。

また、表1中に示す「T.CaO」は、以下の式(1)で定義される値である。

T.CaO(質量%)=[%CaO]+(56/38)×[%F] … (1)

但し、上記の(1)式において、[%CaO]はモールドパウダー中のCaO濃度(質量%)であり、[%F]はモールドパウダー中のF濃度(質量%)である。

【0073】

また、表1中に示すモールドパウダー組成の「合計」は、フリーカーボンの含有量を除いた組成であって、SiO2、Al2O3、F、Na2O、MgO、Li2O、SrO、T.CaOの、それぞれの含有量の合計値である。なお、モールドパウダーのフリーカーボンの含有量は、全て、3.9(質量%)である。

ここで、表1中において、モールドパウダー組成の合計が100(質量%)に満たないものは、Fe2O3、TiO2、MnO、K2O、Cr2O3、P2O5、ZrO2、S等の不可避不純物の含有量に起因するものである。

【0074】

表中に示されているように、本発明例1〜5のモールドパウダーは、SiO2の含有量を、3.0質量%濃度以上20.0質量%濃度以下とし、Li2Oの含有量を、0.5質量%濃度以上5.0質量%濃度以下とした。

また、本発明例1〜5のモールドパウダーは、Al2O3の含有量を、15.0質量%濃度以上30.0質量%濃度以下とし、上述したT.CaO/SiO2を、2.0以上とした。

【0075】

さらに、本発明例1〜5のモールドパウダーは、Na2Oの含有量を、0質量%濃度よりも大きく、且つ10.0質量%濃度未満とし、SrOの含有量を、0質量%濃度よりも大きく、且つ30.0質量%濃度未満とした。

一方、比較例1〜5のモールドパウダーは、SiO2の含有量が、20.0質量%濃度を超えており、この点において、本発明例1〜5のモールドパウダーと異なっている。

【0076】

次に、本発明例及び比較例のモールドパウダーに対して、鋳片の表面に対する表面割れの発生率を検出し、その検出した発生率を比較した結果について、上記の表を参照して説明する。

なお、表面割れの発生率を検出する際には、上述した全十種類のモールドパウダーを用いて鋳造し、且つ、溶剤等の手入れを行わずに熱間圧延した半製品(板厚:50[mm])の十種類の鋳片を調査対象として用い、表面浸透液による割れ探傷試験を実施した。

【0077】

ここで、調査対象の鋳片は、断面サイズ:厚さ310[mm]×幅2200[mm]の鋳片であり、鋳造速度:0.85[m/min]で鋳造した。

また、鋳片の組成は、C:0.10質量%濃度,Si:0.20質量%濃度,Mn:1.52質量%濃度,P:0.006質量%濃度,S:0.0018質量%濃度,Al:0.032質量%濃度,Ni:0.20質量%濃度,Ti:0.014質量%濃度とした。

【0078】

なお、二次冷却帯内における鋳片の表面温度は、鋳型出口から2mまでは1200[℃]以上とし、それ以降は1200[℃]以下となるように推移させるパターンとした。

表中に示されているように、本発明例及び比較例のモールドパウダーに対して、鋳片の表面に対する表面割れの発生率を検出した結果、本発明例のモールドパウダーは、比較例のモールドパウダーよりも、表面割れの発生率(表中に「表面割れ発生率(%)」欄で示す)が低下している。なお、表面割れの発生率は、表面割れが検出された製品(鋳片)の重量を検査総重量で除算した値に、100を乗算して算出している。

【0079】

具体的には、比較例のモールドパウダーでは、表面割れの発生率が、3.1〜6.9%の範囲内であった。

これに対し、本発明例のモールドパウダーでは、表面割れの発生率が、0〜1.8%の範囲内に減少していた。なお、本発明例1〜5のうち、本発明例5では、ブレークアウト警報(表中では、「BO警報」と示す)が発生したものの、表面割れの発生率は、比較例よりも減少していた。

【0080】

したがって、本発明例のモールドパウダーを用いた連続鋳造では、比較例のモールドパウダーを用いた連続鋳造と比較して、表面割れの発生率を低下させることが可能であることが確認された。

なお、本実施例では、鋳片の組成が一パターンの鋼、すなわち、一種類の鋼種について本発明の効果を検証したが、モールドパウダーを用いる対象は、一種類の鋼種に限定するものではない。要は、表面割れ感受性の高い鋼種であれば、本発明の考え方に基づき、その鋳造速度等を考慮して、鋼種毎に適切な組成のモールドパウダーを設計することが可能である。

【特許請求の範囲】

【請求項1】

鋼の連続鋳造時に用いる連続鋳造用モールドパウダーであって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とする連続鋳造用モールドパウダー。

【請求項2】

前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とする請求項1に記載した連続鋳造用モールドパウダー。

【請求項3】

前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とする請求項1または2に記載した連続鋳造用モールドパウダー。

【請求項4】

前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とする請求項1から3のうちいずれか1項に記載した連続鋳造用モールドパウダー。

【請求項5】

鋳型内に投入する連続鋳造用モールドパウダーを用いて鋼を連続鋳造する連続鋳造方法であって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とする連続鋳造方法。

【請求項6】

前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とする請求項5に記載した連続鋳造方法。

【請求項7】

前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とする請求項5または6に記載した連続鋳造方法。

【請求項8】

前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とする請求項5から7のうちいずれか1項に記載した連続鋳造方法。

【請求項1】

鋼の連続鋳造時に用いる連続鋳造用モールドパウダーであって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とする連続鋳造用モールドパウダー。

【請求項2】

前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とする請求項1に記載した連続鋳造用モールドパウダー。

【請求項3】

前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とする請求項1または2に記載した連続鋳造用モールドパウダー。

【請求項4】

前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とする請求項1から3のうちいずれか1項に記載した連続鋳造用モールドパウダー。

【請求項5】

鋳型内に投入する連続鋳造用モールドパウダーを用いて鋼を連続鋳造する連続鋳造方法であって、

前記連続鋳造用モールドパウダーは、SiO2、Li2O、Al2O3、CaO及びFを主成分として含み、

前記SiO2の含有量は、3.0質量%濃度以上20.0質量%濃度以下であり、

前記Li2Oの含有量は、0.5質量%濃度以上5.0質量%濃度以下であり、

前記Al2O3の含有量は、15.0質量%濃度以上30.0質量%濃度以下であり、

CaO(質量%濃度)+F(質量%濃度)×(56/38)をT.CaOと定義した場合に、T.CaO/SiO2≧2.0の条件式が成立していることを特徴とする連続鋳造方法。

【請求項6】

前記連続鋳造用モールドパウダーは、Na2Oを主成分として含み、

前記Na2Oの含有量は、0質量%濃度よりも大きく、且つ10.0質量%濃度未満であることを特徴とする請求項5に記載した連続鋳造方法。

【請求項7】

前記連続鋳造用モールドパウダーは、SrOを主成分として含み、

前記SrOの含有量は、0質量%濃度よりも大きく、且つ30.0質量%濃度未満であることを特徴とする請求項5または6に記載した連続鋳造方法。

【請求項8】

前記SiO2の含有量は、5.0質量%濃度以上20.0質量%濃度以下であることを特徴とする請求項5から7のうちいずれか1項に記載した連続鋳造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−125826(P2012−125826A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−281531(P2010−281531)

【出願日】平成22年12月17日(2010.12.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(591099500)株式会社アマデラスホールディングス (3)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月17日(2010.12.17)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(591099500)株式会社アマデラスホールディングス (3)

【Fターム(参考)】

[ Back to top ]