金属水酸化物および金属炭酸塩の前駆物質からフラックス事前添加金属酸化物を生産するためのプロセス

【課題】フラックス事前添加金属酸化物を生成するための方法を提供する。

【解決手段】水酸化ニッケル等から選択される金属塩からフラックス事前添加金属酸化物を生成するための方法であり、少なくとも1種のスラグ形成酸化物と、水酸化ニッケル等の金属塩との混合物を提供する過程と、バインダと混合する過程と、フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、前記スラグ形成混合物をフラックス事前添加塊状物に形成する過程と、フラックス事前添加金属酸化物を生成するために前記フラックス事前添加塊状物をか焼する過程と、を有する。

【解決手段】水酸化ニッケル等から選択される金属塩からフラックス事前添加金属酸化物を生成するための方法であり、少なくとも1種のスラグ形成酸化物と、水酸化ニッケル等の金属塩との混合物を提供する過程と、バインダと混合する過程と、フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、前記スラグ形成混合物をフラックス事前添加塊状物に形成する過程と、フラックス事前添加金属酸化物を生成するために前記フラックス事前添加塊状物をか焼する過程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

(関連出願への相互参照)

本願は、2008年2月8日出願の米国仮特許出願第61/027,058号、および2008年4月16日出願の米国仮特許出願第61/045,311号に対する優先権を要求し、この各々の全体の内容を参照によりここに援用する。

金属水酸化物および金属炭酸塩を金属酸化物に変換するための技術に関する。

【背景技術】

【0002】

ニッケルおよびコバルトは、従来、硫化物および酸化物の原料から、乾式冶金法と湿式冶金法の両者により回収されている。このうち、乾式冶金処理は、一般に、原料フィード(鉱石または精鉱)に適用され、湿式冶金法は、金属製錬の最終工程に使用される。ここ10〜15年間の趨勢として、フィードを含む原料ニッケル/コバルトを直接処理するために湿式冶金法の利用が増えている。湿式冶金法においては、一般に、酸浸出を始点とし、続いて溶液精製工程が行なわれて中間物質(水酸化物、硫化物、炭酸塩)が生成され、この中間物質が、必要に応じて湿式冶金法により更に製錬されるか、あるいは電解精製により最終金属製品が生産される。

【0003】

より最近の趨勢としては、最終製品の生産のために、製錬した湿式冶金溶液または中間物質に乾式冶金プロセスが用いられるようになっている。乾式冶金法では、一般に、乾燥、か焼/還元、および電気炉溶融が行なわれてニッケル鉄または硫化ニッケルのマットが生成され、このマットが更に処理されて、精製ニッケルが回収されうる。乾式冶金法は、一般に、サプロライトに用いられる。湿式冶金法は、より一般的には、褐鉄鉱ラテライトに用いられる。この方法には、キャロンプロセス、高温および高圧の硫酸による高圧酸浸出(HPAL)、ならびに大気圧浸出(例えば、大気温および大気圧での硫酸によるヒープ浸出)が含まれる。浸出の後に、浸出液が、適切に中和されて不純物(例えばFeおよびAl)が除去され、その後、水酸化物、炭酸塩または硫化物などのNi/Co混合中間物質が沈殿されるか、あるいは、不純物(例えばマンガン)を更に除去するか、コバルトからニッケルを分離するか、この両方を行なうために、当該溶液に対して溶媒抽出またはイオン交換が行なわれる。水酸化ニッケルは、溶媒抽出またはイオン交換処理からの溶出液、ストリップ液または抽出残留分として得られる酸性の硫酸ニッケル溶液から生成されうる。水酸化ニッケルに対して、更に処理が行なわれ、例えば、酸化ニッケルに変換されうる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

国際公開第2006/089358号は、ニッケル−鉄水酸化混合生成物からニッケル鉄を生産するためのプロセスを記載しており、このプロセスは、ニッケル−鉄水酸化混合生成物を提供する過程と、前記ニッケル−鉄水酸化混合生成物をペレット化して水酸化ニッケル鉄ペレットを生成する過程と、前記水酸化ニッケル鉄ペレットをか焼して混合ニッケル酸化鉄ペレットを生成する過程と、高温の一種以上の還元ガスによって前記ニッケル酸化鉄ペレットを還元してフェロニッケルペレットを生成する過程と、を有する。当該文献に記載されているように、ニッケル−鉄水酸化混合生成物は、一般に湿潤ケークの形をとり、ニッケル−鉄水酸化混合生成物をペレット化するために、前記湿潤ケークが乾燥されて、有機バインダおよび水と共にペレット化される。当該文献に記載されている有機バインダは、「セルロース溶液、澱粉、または温度が500℃を超えると破壊されるその他の粘稠性の有機炭化水素高分子」である。ペレット化水酸化ニッケル鉄生成物を、まず、約100℃〜120℃の温度で乾燥し、次に、酸化条件下で約800℃〜1300℃の温度でか焼して、水酸化ニッケル鉄ペレットを、硫黄を実質的に含まないニッケル酸化鉄ペレットに変換する。国際公開第2008/022381号も参照されたい。

【課題を解決するための手段】

【0005】

フラックス事前添加(prefluxed)金属酸化物を生成するための方法が提供され、前記方法は、スラグ形成酸化物と、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、およびこれらの組み合せからなる群から選択される金属塩とを提供する過程と、前記金属塩をバインダと混合する過程と、フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、任意選択で水を添加する過程と、前記混合物を塊状物に形成する過程と、前記塊状物を乾燥させる過程と、前記乾燥させた塊状物をか焼して、フラックス事前添加酸化ニッケルおよび/または酸化コバルトを生成する過程と、を有する。

【0006】

また、金属酸化物を生成するための方法が提供され、前記方法は、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩を含有するラテライト浸出液の沈殿物を提供する過程と、前記沈殿物をバインダと混合する過程と、フラックス添加剤中で混合して、前記沈殿物中の少なくとも一種のスラグ形成酸化物とのスラグ形成混合物を生成する過程と、前記混合物を塊状物に形成する過程と、前記塊状物をか焼して、酸化ニッケル、酸化コバルト、およびこれらの組み合せからなる群から選択される、フラックス事前添加金属酸化物を生成する過程と、を有する。

【0007】

また、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩と、スラグ形成酸化物と、フラックス添加剤とを含む塊状物も提供される。前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択されうる。

【0008】

また、酸化ニッケルおよび酸化コバルトからなる群から選択される金属酸化物とスラグとを含み、前記金属酸化物が前記スラグ中に閉じ込められている塊状物が提供される。

【図面の簡単な説明】

【0009】

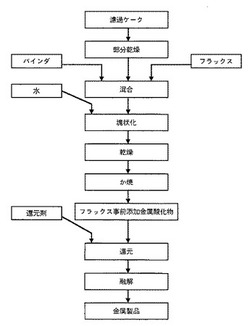

【図1】本開示の一実施形態による、フラックス事前添加金属酸化物を生成および使用するためのプロセスのフローチャートである。

【図2】本開示の別の実施形態による、フラックス事前添加酸化ニッケルを生成および使用するためのプロセスのフローチャートである。

【図3】本開示の更に別の一実施形態による、フラックス事前添加酸化ニッケルを生成および使用するためのプロセスのフローチャートである。

【図4】本開示の一実施形態による、スラグ組成に対するフラックス添加の影響を示すMgO−CaO−SiO2系の液相面である。

【図5A】本開示の別の実施態様による、水酸化ニッケル塊状物と、変換した酸化ニッケル塊状物の外観を示す図である。

【図5B】本開示の別の実施態様による、水酸化ニッケル塊状物と、変換した酸化ニッケル塊状物の外観を示す図である。

【図6】本開示の一実施形態による、スラグ組成に対するフラックス添加の影響を示すMgO−CaO−SiO2系の液相面である。

【発明を実施するための形態】

【0010】

例えば、ステンレス鋼または超合金の生産に使用するために、ニッケルまたはコバルトの更なる処理に適した、酸化ニッケルまたは酸化コバルトのフラックス事前添加金属酸化物の塊状物が本開示に従って生成される。本明細書において生成される金属酸化物の塊状物は凝集性を有し、破砕性が低く、このため、危険であることが知られている微細に粉砕された金属酸化物の粉末を防ぐことができる。本開示は、規模が大きく高コストの製錬を行なうことなく、半精製した浸出溶液から、ニッケルまたはコバルト金属の生産を可能とし、有害な不純物をスラグ/気体化中に戻すと共に、ニッケルおよび/またはコバルトを副生成物流中に回収可能とする。本明細書におけるプロセスは、ニッケルおよび/またはコバルトを含有し、所期のニッケルまたはコバルトの使用に害となる不純物金属(例えば、Cu、Zn、Mn)が除去されている、どのような半精製の浸出溶液にも適用可能である。本プロセスは、還元段階ではなく塊状化の段階にフラックス添加を組み入れて、還元溶融または融解炉の作業を簡略化することによって、ニッケルまたはコバルトの使用に伴う作業能率を向上させる。本明細書で使用される「ペレット」、「押出物」、ブリケット、「粒状の」、「粒状体」との文言は、それぞれが形状、密度および/またはサイズが異なることがあるものの、交換可能に使用される。「塊状物」との文言は、ペレット、押出物、ブリケット、粒状および粒状体を含むが、これらに限定されないことが意図される。「押出物」との文言は、押出プロセスで得られるどのような生成物も含むことが意図される。

【0011】

本開示によるプロセスの実施形態を示すフローチャートが図1に示される。一般に、濾過ケークの形の水酸化ニッケル生成物(NHP)、水酸化コバルト生成物(CHP)またはこの両者(MHP)、炭酸ニッケル生成物(NCP)、炭酸コバルト生成物(CCP)またはこの両者(MCP)などの金属塩生成物を少なくとも部分的に乾燥し、一種以上のバインダおよび一種以上のフラックスと混合する。次に、得られた混合物を塊状化し、任意選択で乾燥およびか焼する。この結果、フラックス事前添加金属酸化物が得られ、更に別の製錬(例えば還元および融解)または溶融が行なわれる。このプロセスを以下に更に詳細に説明する。特段の断りの限り、「金属塩」は、水酸化ニッケル、水酸化コバルトまたはこれらの両方(MHP)、炭酸ニッケル、炭酸コバルトまたはこれらの両方(MCP)のいずれかまたは全てを指すことが意図される。

【0012】

金属塩が、金属生成物の所期の最終的な用途に有害な不純物を含まない限り、どのような公知の浸出法または浸出溶液精製方法を使用して、本プロセスに使用する金属塩を提供してもよい。例えば、各種の湿式冶金浸出プロセスによって、ラテライト鉱石からNHP沈殿物、CHP沈殿物、NCP沈殿物、CCP沈殿物を生成することができる。一例を挙げると、精製水酸化ニッケル沈殿物を生成するプロセスは、マンガン、銅、亜鉛、鉄およびコバルトの少なくともいずれかを含む不純物を含有するニッケル含有浸出溶液を始点とする。

ニッケル含有浸出溶液を、好ましくは酸素の進入を制限した条件において、大気圧下で、少なくとも一種の塩基(限定するものではないが、酸化カルシウム、水酸化カルシウム、酸化マグネシウムなど)で処理し、水酸化物の混合沈殿物と、ニッケル含有量の低い貧液とを含むスラリーを形成する。次に、スラリーを沈降濃縮して混合水酸化物の沈殿濾過ケークを得て、濾過ケークを洗浄し、混入している貧液を除去する。次に、洗浄した混合水酸化物の沈殿濾過ケークを酸(限定するものではないが硫酸など)と接触させて、濾過ケークに含まれるニッケルと他の金属とを溶解させ、ニッケル含有浸出溶液よりもニッケル濃度の高い濃縮ニッケル含有溶液を得る。

次に、高ニッケル濃度溶液に、有機酸抽出溶媒による溶剤抽出を行ない、ニッケル含有溶液からニッケル以外の金属を除去し、精製ニッケル溶液の溶剤抽出残留分を得る。次に、この精製ニッケル溶液を適切な塩基(限定するものではないが酸化マグネシウムなど)で処理し、精製水酸化ニッケル沈殿物スラリーを得る。ニッケルは、通常、スラリー中に水酸化ニッケルおよび塩基性の硫酸ニッケルとして存在する。次に、スラリーを沈降濃縮して水酸化ニッケルの沈殿濾過ケークを得て、濾過ケークを洗浄して、混入している貧液を除去する。本開示に関連して使用する金属塩を提供するために、当業者に公知のどのような方法を使用してもよいことを理解すべきである。

【0013】

NHP、CHP、NCPまたはCCPの沈殿物は、生成方法を問わず、液体バインダの添加が可能となる、流動性が高くなりすぎない程度まで乾燥されうる。あるいは、乾燥添加剤と金属塩の沈殿物とを混合する場合、沈殿物を、乾燥粉末の混合に適した易流動性の粉末が得られるまで、十分に乾燥させる必要がある。水分量のレベルは、使用する塊状化の方法に応じて選択される。沈殿物を、比較的水分量の少ないケークを形成するために圧力濾過または真空濾過し、易流動性の粉末が得られるまで、例えば、水分含有量の範囲が、約15%から約30重量%、約18重量%〜約28重量%、約20重量%〜約25重量%、あるいは約20重量%まで乾燥させる。

湿潤金属塩の濾過ケークを硬化させないようにすることが好ましく、これは、沈殿後迅速に沈殿物を乾燥させることによって行なうことができる。適切な乾燥の温度の範囲は、例えば、約90℃〜約110℃などである。乾燥後に、沈殿物を粉砕またはミリングし、所定の最大粒径(例えば−10メッシュ)を得るべきである。一実施形態では、ハンマーミルで沈殿物を約200メッシュ未満までミリングすることにより、ペレット化を促進することができる。他のメッシュサイズも使用することができる。

【0014】

この段階で、乾燥沈殿物にバインダを添加する。一実施形態では、加水分解澱粉、糖蜜、糖、カルボキシメチルセルロースまたはセルロースなどのバインダの水溶液を、沈殿物と混合する。これらは比較的低温のバインダであり、NHP、CHP、NCPまたはCCPの約2重量%〜約10重量%(乾量基準)の範囲の濃度で添加されうる。加水分解澱粉を使用するプロセスを図2に示す。中温バインダの例としてグリセロールトリアセテートまたはポリエチレングリコールが挙げられ、これらが、金属塩の約2重量%〜約5重量%(乾量基準)の範囲の濃度で添加されうる。低温バインダが、単独で用いられても、あるいは中温バインダと共に用いられてもよく、両者の合計の濃度が、金属塩の約15重量%、好ましくは10重量%(乾量基準)となることが考察される。同様に、中温バインダが、単独で用いられても、あるいは低温バインダと共に用いられてもよい。バインダの水溶液の濃度は、水中の乾燥バインダの量が約5〜約80%である。

他の実施形態では、1種以上の乾燥粉末のバインダを金属塩の沈殿物と混合してもよい。このような粉末バインダの例としては、ベントナイト、リグニン、グアールガムおよびアルファ化澱粉が挙げられる。ベントナイトを使用するプロセスを図3に図示する。粉末バインダの濃度の範囲は、金属塩の約2重量%〜約10重量%(乾量基準)であってもよい。例えば、各粉末バインダの約3%〜約6%を単独であるいは組み合せで使用してもよい。別の実施形態では、上に挙げたようなバインダの水溶液の組み合せを、乾燥粉末バインダと共に使用して、金属塩の沈殿物との混合物が得られる。バインダは、塊状化を促進し、これらの混合物から形成される塊状物またはペレットに十分なグリーン強度を与えるために使用される。

【0015】

上記のバインダの前、後、あるいはこれと同時に、金属塩の沈殿物(例えば、MgO、CaO)中に存在するスラグ形成酸化物とのスラグを形成するのに十分な量のフラックスを、金属塩の沈殿物に添加する。一実施形態では、フラックスはシリカと石灰の微粉砕した混合物またはその他の市販の形状をとり、スラグ形成酸化物と共に流体スラグを形成する。フラックス混合物は、図4に示すようなスラグ系の液相面を示す図を使用して選択される。図4において、NHPスラグ形成成分の組成が、丸で囲んだ領域の近くに存在しており、スラグ組成を、矢印で示す液体温度が1400℃を下回る領域に変えるためにフラックスが使用される。塊状物中に形成されるスラグは、か焼温度と、融解したニッケルと接触させる最終的な溶融温度との両方と適合する融解範囲を有しうる。金属酸化物粒子とスラグとを良好に密着させるために、溶融操作に合わせた液相線温度で、軟化温度を下げるようにフラックスの添加が調整されうる。このため、一実施形態では、フラックスの添加は、好ましくは存在する全てのMgOを溶解させ、低い固相線温度(好ましくは1350℃以下)を与えるべきであり、この場合、金属塩塊状物のか焼中にスラグが良好に結合する。

一実施形態では、フラックスの添加は、NHP沈殿物フィードのマグネシウム含有量に比例しており、約10重量%〜約25重量%、より好ましくは約20重量%のMgOを含有するスラグを形成するのに十分である。一実施形態では、フラックスは粉砕SiO2/CaOであり、SiO2が約1.9〜約2.2対CaOが1の比率で流体スラグを形成する。例えば、約2:1の質量比などである。別の実施形態では、SiO2が約2〜約2.5対Al2O3が約1の比率の粉砕SiO2/Al2O3フラックスが使用され、例えば、MgO−Al2O3−SiO2系内で2.3:1の比率でスラグが形成されうる。フラックス混合物は、図6に示すようなスラグ系の液相面を示す図を使用して選択される。図6において、NHPスラグ形成成分の組成が、丸で囲んだ領域の近くに存在しており、スラグ組成を、矢印で示す液体温度が1500℃を下回る領域に変えるためにフラックスが使用される。同じ機能を満たす他のフラックスまたは所望の最終スラグ組成に適合するフラックスを使用してもよいことを理解すべきである。

【0016】

金属塩/バインダ/フラックス混合物を塊状物に形成し、任意選択で、取り扱いのために十分な強度を得るために乾燥させる。塊状化の方法は、か焼した材料の望ましい最終的なサイズに応じて決まり、ペレット化、押出、マイクロタイジング、ピン混合、ブリケッティングまたは噴霧乾燥から選択されうる。塊状化の前に金属塩/バインダ/フラックス混合物の粘性を下げて、取り扱いを容易にするために、水が添加されてもよい。例えば、ペースト状の粘稠性は、押出には望ましい。当業者は、所望の粘稠性のペーストを形成するために十分な水の量を日常的に決定することができる。ペーストを使用して、任意のサイズの押出物を形成することができるが、厚さは、例えば、約1mm〜約8mmなどである。厚い塊状物は、熱的スポーリングの影響をより受けやすく、滞留時間を長く取ることが必要となりうる。しかし、例えば、約7mm〜約20mmの厚いペレットなどの厚い塊状物を、本明細書の開示に従って使用してもよい。選択した塊状化の方法がペレット化の場合、通常、混合物は、造粒装置にフィードされるまで易流動性の粉末に保たれうる。

ペレットサイズは冷間圧縮強さに影響しうる(大きなペレットは一般に強度が高い)が、造粒ホイール上の滞留時間などの他の要素によっても決まる。サイズの類似する2つのペレットであっても滞留時間の差により密度が変わりうる。この理由は、滞留時間の短いペレットは、「ふわふわ」すなわち多孔質となり、滞留時間の長いペレットは、ディスクまたはホイール上でペレットの自重によって圧縮されて密度が高くなる。ピンミキサーの使用により、発塵率を抑えつつ取り扱い可能な不規則な形状の粒状体を生成することができる。未焼結の(グリーン)塊状物中の水分の量は変動することがあり、例えば、約20重量%〜約35重量%の範囲などである。前述のように、塊状物は、その強度を改善し、水分が5%未満となるまでか焼前に自由水分を除去するために、乾燥されうる。乾燥温度の範囲は、例えば、約90℃〜約110℃などである。

【0017】

次に、塊状物を、選択したスラグの特定の組成に適合した温度で、空気と接触させてか焼する。本開示によれば、か焼塊状物が、金属酸化物の危険な過度の発塵を起こすことなく、機械的取り扱いおよび輸送のために十分な強度で生成される。特定の実施形態では、低い硫黄含有量が必要とされる用途のために、塊状物から硫黄が除去されてもよい。NHP沈殿物は、1000℃を超える温度(例えば、約1250℃)で熱分解され、酸化条件下で除去される塩基性の硫酸塩を含有する。好適なか焼温度は、約1300℃超かつ約1500℃未満である。99.8%超の脱硫効率が示されており、この値は、約1380℃〜約1400℃でのか焼後の最終的な硫黄含有量が0.005%に相当する。

一実施形態では、温度の範囲は、約30分間、約1350℃〜約1400℃などである。また、約1390℃〜約1400℃が好適であることが判明している。特定の特性を有するか焼生成物を生成するための特定の要件に応じて、温度と時間の他の組み合せを使用してもよい。当業者であれば、このような条件を実現するための手法に熟知しているであろう。例えば、フィード用の傾斜シュートを介して、グリーン塊状物をロータリーハース型炉(RHF)に供給する。機械的衝撃と熱衝撃とによって、塊状物の炉床層の一部が破壊されうる。このため、垂直落下は1メートル以下が推奨されるが、これは必須ではない。

RHFを使用する一実施形態では、炉床層上のペレットの最低温度は約1300℃であり、ベッドの表面上の最高温度は約1450℃〜1460℃である。フリーボード内を約1450℃の温度に到達させるためには、温度が、これより約100℃〜150℃高い値、すなわち、1550℃〜約1600℃に設定される。塊状物全体のか焼温度をできるだけ均一に保持することが有利である。任意の他の適切な反応炉(例えば、キルン、移動グレート、直立炉、多段床炉)が使用されてもよい。反応炉内に空気または他の酸化性ガスを添加することによって、酸化条件が与えられる。

【0018】

別個の乾燥機で乾燥させ、その後、乾燥させた塊状物をか焼のためにか焼容器に移送することで、か焼前に乾燥を行なうことができることが理解されるべきである。別の実施形態では、同じ容器内で、塊状物の乾燥とか焼とを行なってもよい。

【0019】

前述のように、本開示によれば、危険な酸化ニッケルダストを低減させ(@る?)、か焼酸化ニッケル塊状物が生成される。これを行なうために、MgOと、混合物に含まれるフラックスとからスラグを形成し、融着させるのに十分な温度にグリーン塊状物を加熱する。要するに、フラックス/MgO混合物は、約1200℃を超える温度に加熱すると少なくとも部分的に溶解し、塊状物を凝集させる接合剤として作用する。か焼塊状物中では、酸化ニッケル粒子がスラグ内に閉じ込められている。これにより、良好な強度が与えられ、酸化ニッケルを閉じ込めて、細かい酸化ニッケル粉末が環境に放出されるリスクが大きく低減される。また、か焼塊状物のスラグ成分は、融解したニッケルと接触させる後の溶融操作と適合している必要がある。

SiO2−CaO−MgOスラグ系は約1350℃と約1400℃の間に液相線温度を有する領域を含み、この温度では溶融炉の運転温度で流体スラグが得られる。また、SiO2−Al2O3−MgO系も、1450〜1500℃に流体スラグを含む同様な領域を含む。いずれのスラグ系も使用することができる。本開示に従って生成した、か焼金属酸化物の塊状物には、酸化コバルトがスラグ内に閉じ込められている酸化コバルト塊状物が含まれることを理解すべきである。

【0020】

塊状物は、か焼中に、主として水酸化物および硫酸塩の分解のため、その質量の約35%を失うことがある。この結果、か焼中に塊状物のサイズが大きく収縮しうる。色に代えて線を使用した(lined for color)図5A,5Bを参照のこと。

【0021】

本開示に従って生成される金属酸化物の塊状物は、その後更に行なう処理に適している。一実施形態では、か焼塊状物は、スラグ相中に埋め込まれた酸化ニッケルから成る。金属ニッケルを生成するために、酸化ニッケルを還元する。これは、図3に示すように、固体の還元剤(コークスまたは石炭など)による電気炉内での還元溶融により、融解ニッケルおよび融解スラグを生成して行なうことができる。あるいは、図2に示すように、最初に固体または気体の還元剤を使用して固体状態で還元し、次に金属からスラグを分離するために、還元させた塊状物を融解させる2段階で行なうことができる。塊状物の成分の融点よりも低温の還元ガスを使用して固体状態還元を行ない、その後、単純な溶融を実施して、スラグから金属を分離することができる。気体の還元剤の例としては、水素、一酸化炭素、これらの混合物、あるいは、ガス化炭化水素燃料または気体燃料(例えばメタン)などが挙げられる。

【0022】

表1は、造粒を使用して、ベントナイトバインダおよびグアールガムバインダとSiO2/CaOフラックスとを使用した試験のベンチスケール結果を示す。か焼ペレットの含有量が、「酸化」の欄に示されている。固体状態で還元させたか焼ペレットの含有量が、「還元」の欄に示されている。か焼したペレットの還元溶融によって生成した金属とスラグの含有量が、「溶融」および「金属」および「スラグ」の欄に示されている。例NH−32の物理的結果を図5A,5Bに示す。図5Aは、NHP、2重量%のベントナイト、2重量%のリグニン、8重量%のSiO2、および4重量%のCaOから形成したペレット化塊状物の外観を示す。図5Bは、ペレット化NHP塊状物を、1390℃で大気中で0.5時間か焼した後のペレット化酸化ニッケル塊状物の外観を示す。

【0023】

【表1】

【0024】

一例では、平均直径が7mmのペレット化NHP、3重量%のベントナイト、3重量%のグアールガム、3%のCaOおよび6%のSiO2の出発混合物を、1390℃で30分間か焼した。か焼ペレットは、硬く、非発塵性であり、スラグ相中に完全に閉じ込められた酸化ニッケルの粒子から成る。乾燥未焼結ペレットから、か焼ペレットに変換したフラックス事前添加NHPの密度の変化を下記の表2にまとめる。

【0025】

【表2】

【0026】

一例では、平均直径が7mmのペレット化炭酸コバルト、3重量%のベントナイト、3重量%のグアールガムの混合物を、1250℃で30分間か焼した。別の例では、平均直径が7mmのペレット化炭酸ニッケル、3重量%のベントナイト、3重量%のグアールガムの混合物を、1250℃で30分間か焼した。フラックスを添加しないサンプルの分析結果を下記の表3に示す。

【0027】

【表3】

*差分による金属中のCo量

【0028】

本プロセスにより、金属塩を、高強度の粒状のフラックス事前添加金属酸化物に変換することが可能となり、この酸化物は、例えば、ステンレス鋼の生産用のニッケル金属を生産するために、電気炉溶融または他の適切な溶融容器に適している。金属塩を処理するこの乾式冶金法は、ステンレス製鋼業にニッケルを直接供給するための従来の湿式冶金製錬ルートよりもコスト効率が高く、極めて簡略化できる可能性を有している。

【0029】

法上の規定に従って、開示の特定の実施形態を図示および説明したが、特許請求の範囲に含まれる開示の形で変形を行なうことができ、開示の特定の特徴は、時として他の特徴を対応して使用せずに有利に使用することができることを、当業者は理解するであろう。例えば、濃度、温度、時間、流量が、当業者により、従来の知識に応じて変更してもよい。

【0030】

要約すると、本発明によれば、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩からフラックス事前添加金属酸化物を生成するための方法は、少なくとも1種のスラグ形成酸化物と、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩との混合物を提供する過程と、バインダと混合する過程と、フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、前記スラグ形成混合物をフラックス事前添加塊状物に形成する過程と、フラックス事前添加金属酸化物を生成するために前記フラックス事前添加塊状物をか焼する過程と、を有する。この塊状物は、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せから選択される金属塩と、スラグ形成酸化物と、フラックス添加剤とを含む。酸化ニッケルおよび酸化コバルトから選択される金属酸化物とスラグとを含み、前記金属酸化物が前記スラグ中に閉じ込められている塊状物が提供される。

【技術分野】

【0001】

(関連出願への相互参照)

本願は、2008年2月8日出願の米国仮特許出願第61/027,058号、および2008年4月16日出願の米国仮特許出願第61/045,311号に対する優先権を要求し、この各々の全体の内容を参照によりここに援用する。

金属水酸化物および金属炭酸塩を金属酸化物に変換するための技術に関する。

【背景技術】

【0002】

ニッケルおよびコバルトは、従来、硫化物および酸化物の原料から、乾式冶金法と湿式冶金法の両者により回収されている。このうち、乾式冶金処理は、一般に、原料フィード(鉱石または精鉱)に適用され、湿式冶金法は、金属製錬の最終工程に使用される。ここ10〜15年間の趨勢として、フィードを含む原料ニッケル/コバルトを直接処理するために湿式冶金法の利用が増えている。湿式冶金法においては、一般に、酸浸出を始点とし、続いて溶液精製工程が行なわれて中間物質(水酸化物、硫化物、炭酸塩)が生成され、この中間物質が、必要に応じて湿式冶金法により更に製錬されるか、あるいは電解精製により最終金属製品が生産される。

【0003】

より最近の趨勢としては、最終製品の生産のために、製錬した湿式冶金溶液または中間物質に乾式冶金プロセスが用いられるようになっている。乾式冶金法では、一般に、乾燥、か焼/還元、および電気炉溶融が行なわれてニッケル鉄または硫化ニッケルのマットが生成され、このマットが更に処理されて、精製ニッケルが回収されうる。乾式冶金法は、一般に、サプロライトに用いられる。湿式冶金法は、より一般的には、褐鉄鉱ラテライトに用いられる。この方法には、キャロンプロセス、高温および高圧の硫酸による高圧酸浸出(HPAL)、ならびに大気圧浸出(例えば、大気温および大気圧での硫酸によるヒープ浸出)が含まれる。浸出の後に、浸出液が、適切に中和されて不純物(例えばFeおよびAl)が除去され、その後、水酸化物、炭酸塩または硫化物などのNi/Co混合中間物質が沈殿されるか、あるいは、不純物(例えばマンガン)を更に除去するか、コバルトからニッケルを分離するか、この両方を行なうために、当該溶液に対して溶媒抽出またはイオン交換が行なわれる。水酸化ニッケルは、溶媒抽出またはイオン交換処理からの溶出液、ストリップ液または抽出残留分として得られる酸性の硫酸ニッケル溶液から生成されうる。水酸化ニッケルに対して、更に処理が行なわれ、例えば、酸化ニッケルに変換されうる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

国際公開第2006/089358号は、ニッケル−鉄水酸化混合生成物からニッケル鉄を生産するためのプロセスを記載しており、このプロセスは、ニッケル−鉄水酸化混合生成物を提供する過程と、前記ニッケル−鉄水酸化混合生成物をペレット化して水酸化ニッケル鉄ペレットを生成する過程と、前記水酸化ニッケル鉄ペレットをか焼して混合ニッケル酸化鉄ペレットを生成する過程と、高温の一種以上の還元ガスによって前記ニッケル酸化鉄ペレットを還元してフェロニッケルペレットを生成する過程と、を有する。当該文献に記載されているように、ニッケル−鉄水酸化混合生成物は、一般に湿潤ケークの形をとり、ニッケル−鉄水酸化混合生成物をペレット化するために、前記湿潤ケークが乾燥されて、有機バインダおよび水と共にペレット化される。当該文献に記載されている有機バインダは、「セルロース溶液、澱粉、または温度が500℃を超えると破壊されるその他の粘稠性の有機炭化水素高分子」である。ペレット化水酸化ニッケル鉄生成物を、まず、約100℃〜120℃の温度で乾燥し、次に、酸化条件下で約800℃〜1300℃の温度でか焼して、水酸化ニッケル鉄ペレットを、硫黄を実質的に含まないニッケル酸化鉄ペレットに変換する。国際公開第2008/022381号も参照されたい。

【課題を解決するための手段】

【0005】

フラックス事前添加(prefluxed)金属酸化物を生成するための方法が提供され、前記方法は、スラグ形成酸化物と、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、およびこれらの組み合せからなる群から選択される金属塩とを提供する過程と、前記金属塩をバインダと混合する過程と、フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、任意選択で水を添加する過程と、前記混合物を塊状物に形成する過程と、前記塊状物を乾燥させる過程と、前記乾燥させた塊状物をか焼して、フラックス事前添加酸化ニッケルおよび/または酸化コバルトを生成する過程と、を有する。

【0006】

また、金属酸化物を生成するための方法が提供され、前記方法は、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩を含有するラテライト浸出液の沈殿物を提供する過程と、前記沈殿物をバインダと混合する過程と、フラックス添加剤中で混合して、前記沈殿物中の少なくとも一種のスラグ形成酸化物とのスラグ形成混合物を生成する過程と、前記混合物を塊状物に形成する過程と、前記塊状物をか焼して、酸化ニッケル、酸化コバルト、およびこれらの組み合せからなる群から選択される、フラックス事前添加金属酸化物を生成する過程と、を有する。

【0007】

また、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩と、スラグ形成酸化物と、フラックス添加剤とを含む塊状物も提供される。前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択されうる。

【0008】

また、酸化ニッケルおよび酸化コバルトからなる群から選択される金属酸化物とスラグとを含み、前記金属酸化物が前記スラグ中に閉じ込められている塊状物が提供される。

【図面の簡単な説明】

【0009】

【図1】本開示の一実施形態による、フラックス事前添加金属酸化物を生成および使用するためのプロセスのフローチャートである。

【図2】本開示の別の実施形態による、フラックス事前添加酸化ニッケルを生成および使用するためのプロセスのフローチャートである。

【図3】本開示の更に別の一実施形態による、フラックス事前添加酸化ニッケルを生成および使用するためのプロセスのフローチャートである。

【図4】本開示の一実施形態による、スラグ組成に対するフラックス添加の影響を示すMgO−CaO−SiO2系の液相面である。

【図5A】本開示の別の実施態様による、水酸化ニッケル塊状物と、変換した酸化ニッケル塊状物の外観を示す図である。

【図5B】本開示の別の実施態様による、水酸化ニッケル塊状物と、変換した酸化ニッケル塊状物の外観を示す図である。

【図6】本開示の一実施形態による、スラグ組成に対するフラックス添加の影響を示すMgO−CaO−SiO2系の液相面である。

【発明を実施するための形態】

【0010】

例えば、ステンレス鋼または超合金の生産に使用するために、ニッケルまたはコバルトの更なる処理に適した、酸化ニッケルまたは酸化コバルトのフラックス事前添加金属酸化物の塊状物が本開示に従って生成される。本明細書において生成される金属酸化物の塊状物は凝集性を有し、破砕性が低く、このため、危険であることが知られている微細に粉砕された金属酸化物の粉末を防ぐことができる。本開示は、規模が大きく高コストの製錬を行なうことなく、半精製した浸出溶液から、ニッケルまたはコバルト金属の生産を可能とし、有害な不純物をスラグ/気体化中に戻すと共に、ニッケルおよび/またはコバルトを副生成物流中に回収可能とする。本明細書におけるプロセスは、ニッケルおよび/またはコバルトを含有し、所期のニッケルまたはコバルトの使用に害となる不純物金属(例えば、Cu、Zn、Mn)が除去されている、どのような半精製の浸出溶液にも適用可能である。本プロセスは、還元段階ではなく塊状化の段階にフラックス添加を組み入れて、還元溶融または融解炉の作業を簡略化することによって、ニッケルまたはコバルトの使用に伴う作業能率を向上させる。本明細書で使用される「ペレット」、「押出物」、ブリケット、「粒状の」、「粒状体」との文言は、それぞれが形状、密度および/またはサイズが異なることがあるものの、交換可能に使用される。「塊状物」との文言は、ペレット、押出物、ブリケット、粒状および粒状体を含むが、これらに限定されないことが意図される。「押出物」との文言は、押出プロセスで得られるどのような生成物も含むことが意図される。

【0011】

本開示によるプロセスの実施形態を示すフローチャートが図1に示される。一般に、濾過ケークの形の水酸化ニッケル生成物(NHP)、水酸化コバルト生成物(CHP)またはこの両者(MHP)、炭酸ニッケル生成物(NCP)、炭酸コバルト生成物(CCP)またはこの両者(MCP)などの金属塩生成物を少なくとも部分的に乾燥し、一種以上のバインダおよび一種以上のフラックスと混合する。次に、得られた混合物を塊状化し、任意選択で乾燥およびか焼する。この結果、フラックス事前添加金属酸化物が得られ、更に別の製錬(例えば還元および融解)または溶融が行なわれる。このプロセスを以下に更に詳細に説明する。特段の断りの限り、「金属塩」は、水酸化ニッケル、水酸化コバルトまたはこれらの両方(MHP)、炭酸ニッケル、炭酸コバルトまたはこれらの両方(MCP)のいずれかまたは全てを指すことが意図される。

【0012】

金属塩が、金属生成物の所期の最終的な用途に有害な不純物を含まない限り、どのような公知の浸出法または浸出溶液精製方法を使用して、本プロセスに使用する金属塩を提供してもよい。例えば、各種の湿式冶金浸出プロセスによって、ラテライト鉱石からNHP沈殿物、CHP沈殿物、NCP沈殿物、CCP沈殿物を生成することができる。一例を挙げると、精製水酸化ニッケル沈殿物を生成するプロセスは、マンガン、銅、亜鉛、鉄およびコバルトの少なくともいずれかを含む不純物を含有するニッケル含有浸出溶液を始点とする。

ニッケル含有浸出溶液を、好ましくは酸素の進入を制限した条件において、大気圧下で、少なくとも一種の塩基(限定するものではないが、酸化カルシウム、水酸化カルシウム、酸化マグネシウムなど)で処理し、水酸化物の混合沈殿物と、ニッケル含有量の低い貧液とを含むスラリーを形成する。次に、スラリーを沈降濃縮して混合水酸化物の沈殿濾過ケークを得て、濾過ケークを洗浄し、混入している貧液を除去する。次に、洗浄した混合水酸化物の沈殿濾過ケークを酸(限定するものではないが硫酸など)と接触させて、濾過ケークに含まれるニッケルと他の金属とを溶解させ、ニッケル含有浸出溶液よりもニッケル濃度の高い濃縮ニッケル含有溶液を得る。

次に、高ニッケル濃度溶液に、有機酸抽出溶媒による溶剤抽出を行ない、ニッケル含有溶液からニッケル以外の金属を除去し、精製ニッケル溶液の溶剤抽出残留分を得る。次に、この精製ニッケル溶液を適切な塩基(限定するものではないが酸化マグネシウムなど)で処理し、精製水酸化ニッケル沈殿物スラリーを得る。ニッケルは、通常、スラリー中に水酸化ニッケルおよび塩基性の硫酸ニッケルとして存在する。次に、スラリーを沈降濃縮して水酸化ニッケルの沈殿濾過ケークを得て、濾過ケークを洗浄して、混入している貧液を除去する。本開示に関連して使用する金属塩を提供するために、当業者に公知のどのような方法を使用してもよいことを理解すべきである。

【0013】

NHP、CHP、NCPまたはCCPの沈殿物は、生成方法を問わず、液体バインダの添加が可能となる、流動性が高くなりすぎない程度まで乾燥されうる。あるいは、乾燥添加剤と金属塩の沈殿物とを混合する場合、沈殿物を、乾燥粉末の混合に適した易流動性の粉末が得られるまで、十分に乾燥させる必要がある。水分量のレベルは、使用する塊状化の方法に応じて選択される。沈殿物を、比較的水分量の少ないケークを形成するために圧力濾過または真空濾過し、易流動性の粉末が得られるまで、例えば、水分含有量の範囲が、約15%から約30重量%、約18重量%〜約28重量%、約20重量%〜約25重量%、あるいは約20重量%まで乾燥させる。

湿潤金属塩の濾過ケークを硬化させないようにすることが好ましく、これは、沈殿後迅速に沈殿物を乾燥させることによって行なうことができる。適切な乾燥の温度の範囲は、例えば、約90℃〜約110℃などである。乾燥後に、沈殿物を粉砕またはミリングし、所定の最大粒径(例えば−10メッシュ)を得るべきである。一実施形態では、ハンマーミルで沈殿物を約200メッシュ未満までミリングすることにより、ペレット化を促進することができる。他のメッシュサイズも使用することができる。

【0014】

この段階で、乾燥沈殿物にバインダを添加する。一実施形態では、加水分解澱粉、糖蜜、糖、カルボキシメチルセルロースまたはセルロースなどのバインダの水溶液を、沈殿物と混合する。これらは比較的低温のバインダであり、NHP、CHP、NCPまたはCCPの約2重量%〜約10重量%(乾量基準)の範囲の濃度で添加されうる。加水分解澱粉を使用するプロセスを図2に示す。中温バインダの例としてグリセロールトリアセテートまたはポリエチレングリコールが挙げられ、これらが、金属塩の約2重量%〜約5重量%(乾量基準)の範囲の濃度で添加されうる。低温バインダが、単独で用いられても、あるいは中温バインダと共に用いられてもよく、両者の合計の濃度が、金属塩の約15重量%、好ましくは10重量%(乾量基準)となることが考察される。同様に、中温バインダが、単独で用いられても、あるいは低温バインダと共に用いられてもよい。バインダの水溶液の濃度は、水中の乾燥バインダの量が約5〜約80%である。

他の実施形態では、1種以上の乾燥粉末のバインダを金属塩の沈殿物と混合してもよい。このような粉末バインダの例としては、ベントナイト、リグニン、グアールガムおよびアルファ化澱粉が挙げられる。ベントナイトを使用するプロセスを図3に図示する。粉末バインダの濃度の範囲は、金属塩の約2重量%〜約10重量%(乾量基準)であってもよい。例えば、各粉末バインダの約3%〜約6%を単独であるいは組み合せで使用してもよい。別の実施形態では、上に挙げたようなバインダの水溶液の組み合せを、乾燥粉末バインダと共に使用して、金属塩の沈殿物との混合物が得られる。バインダは、塊状化を促進し、これらの混合物から形成される塊状物またはペレットに十分なグリーン強度を与えるために使用される。

【0015】

上記のバインダの前、後、あるいはこれと同時に、金属塩の沈殿物(例えば、MgO、CaO)中に存在するスラグ形成酸化物とのスラグを形成するのに十分な量のフラックスを、金属塩の沈殿物に添加する。一実施形態では、フラックスはシリカと石灰の微粉砕した混合物またはその他の市販の形状をとり、スラグ形成酸化物と共に流体スラグを形成する。フラックス混合物は、図4に示すようなスラグ系の液相面を示す図を使用して選択される。図4において、NHPスラグ形成成分の組成が、丸で囲んだ領域の近くに存在しており、スラグ組成を、矢印で示す液体温度が1400℃を下回る領域に変えるためにフラックスが使用される。塊状物中に形成されるスラグは、か焼温度と、融解したニッケルと接触させる最終的な溶融温度との両方と適合する融解範囲を有しうる。金属酸化物粒子とスラグとを良好に密着させるために、溶融操作に合わせた液相線温度で、軟化温度を下げるようにフラックスの添加が調整されうる。このため、一実施形態では、フラックスの添加は、好ましくは存在する全てのMgOを溶解させ、低い固相線温度(好ましくは1350℃以下)を与えるべきであり、この場合、金属塩塊状物のか焼中にスラグが良好に結合する。

一実施形態では、フラックスの添加は、NHP沈殿物フィードのマグネシウム含有量に比例しており、約10重量%〜約25重量%、より好ましくは約20重量%のMgOを含有するスラグを形成するのに十分である。一実施形態では、フラックスは粉砕SiO2/CaOであり、SiO2が約1.9〜約2.2対CaOが1の比率で流体スラグを形成する。例えば、約2:1の質量比などである。別の実施形態では、SiO2が約2〜約2.5対Al2O3が約1の比率の粉砕SiO2/Al2O3フラックスが使用され、例えば、MgO−Al2O3−SiO2系内で2.3:1の比率でスラグが形成されうる。フラックス混合物は、図6に示すようなスラグ系の液相面を示す図を使用して選択される。図6において、NHPスラグ形成成分の組成が、丸で囲んだ領域の近くに存在しており、スラグ組成を、矢印で示す液体温度が1500℃を下回る領域に変えるためにフラックスが使用される。同じ機能を満たす他のフラックスまたは所望の最終スラグ組成に適合するフラックスを使用してもよいことを理解すべきである。

【0016】

金属塩/バインダ/フラックス混合物を塊状物に形成し、任意選択で、取り扱いのために十分な強度を得るために乾燥させる。塊状化の方法は、か焼した材料の望ましい最終的なサイズに応じて決まり、ペレット化、押出、マイクロタイジング、ピン混合、ブリケッティングまたは噴霧乾燥から選択されうる。塊状化の前に金属塩/バインダ/フラックス混合物の粘性を下げて、取り扱いを容易にするために、水が添加されてもよい。例えば、ペースト状の粘稠性は、押出には望ましい。当業者は、所望の粘稠性のペーストを形成するために十分な水の量を日常的に決定することができる。ペーストを使用して、任意のサイズの押出物を形成することができるが、厚さは、例えば、約1mm〜約8mmなどである。厚い塊状物は、熱的スポーリングの影響をより受けやすく、滞留時間を長く取ることが必要となりうる。しかし、例えば、約7mm〜約20mmの厚いペレットなどの厚い塊状物を、本明細書の開示に従って使用してもよい。選択した塊状化の方法がペレット化の場合、通常、混合物は、造粒装置にフィードされるまで易流動性の粉末に保たれうる。

ペレットサイズは冷間圧縮強さに影響しうる(大きなペレットは一般に強度が高い)が、造粒ホイール上の滞留時間などの他の要素によっても決まる。サイズの類似する2つのペレットであっても滞留時間の差により密度が変わりうる。この理由は、滞留時間の短いペレットは、「ふわふわ」すなわち多孔質となり、滞留時間の長いペレットは、ディスクまたはホイール上でペレットの自重によって圧縮されて密度が高くなる。ピンミキサーの使用により、発塵率を抑えつつ取り扱い可能な不規則な形状の粒状体を生成することができる。未焼結の(グリーン)塊状物中の水分の量は変動することがあり、例えば、約20重量%〜約35重量%の範囲などである。前述のように、塊状物は、その強度を改善し、水分が5%未満となるまでか焼前に自由水分を除去するために、乾燥されうる。乾燥温度の範囲は、例えば、約90℃〜約110℃などである。

【0017】

次に、塊状物を、選択したスラグの特定の組成に適合した温度で、空気と接触させてか焼する。本開示によれば、か焼塊状物が、金属酸化物の危険な過度の発塵を起こすことなく、機械的取り扱いおよび輸送のために十分な強度で生成される。特定の実施形態では、低い硫黄含有量が必要とされる用途のために、塊状物から硫黄が除去されてもよい。NHP沈殿物は、1000℃を超える温度(例えば、約1250℃)で熱分解され、酸化条件下で除去される塩基性の硫酸塩を含有する。好適なか焼温度は、約1300℃超かつ約1500℃未満である。99.8%超の脱硫効率が示されており、この値は、約1380℃〜約1400℃でのか焼後の最終的な硫黄含有量が0.005%に相当する。

一実施形態では、温度の範囲は、約30分間、約1350℃〜約1400℃などである。また、約1390℃〜約1400℃が好適であることが判明している。特定の特性を有するか焼生成物を生成するための特定の要件に応じて、温度と時間の他の組み合せを使用してもよい。当業者であれば、このような条件を実現するための手法に熟知しているであろう。例えば、フィード用の傾斜シュートを介して、グリーン塊状物をロータリーハース型炉(RHF)に供給する。機械的衝撃と熱衝撃とによって、塊状物の炉床層の一部が破壊されうる。このため、垂直落下は1メートル以下が推奨されるが、これは必須ではない。

RHFを使用する一実施形態では、炉床層上のペレットの最低温度は約1300℃であり、ベッドの表面上の最高温度は約1450℃〜1460℃である。フリーボード内を約1450℃の温度に到達させるためには、温度が、これより約100℃〜150℃高い値、すなわち、1550℃〜約1600℃に設定される。塊状物全体のか焼温度をできるだけ均一に保持することが有利である。任意の他の適切な反応炉(例えば、キルン、移動グレート、直立炉、多段床炉)が使用されてもよい。反応炉内に空気または他の酸化性ガスを添加することによって、酸化条件が与えられる。

【0018】

別個の乾燥機で乾燥させ、その後、乾燥させた塊状物をか焼のためにか焼容器に移送することで、か焼前に乾燥を行なうことができることが理解されるべきである。別の実施形態では、同じ容器内で、塊状物の乾燥とか焼とを行なってもよい。

【0019】

前述のように、本開示によれば、危険な酸化ニッケルダストを低減させ(@る?)、か焼酸化ニッケル塊状物が生成される。これを行なうために、MgOと、混合物に含まれるフラックスとからスラグを形成し、融着させるのに十分な温度にグリーン塊状物を加熱する。要するに、フラックス/MgO混合物は、約1200℃を超える温度に加熱すると少なくとも部分的に溶解し、塊状物を凝集させる接合剤として作用する。か焼塊状物中では、酸化ニッケル粒子がスラグ内に閉じ込められている。これにより、良好な強度が与えられ、酸化ニッケルを閉じ込めて、細かい酸化ニッケル粉末が環境に放出されるリスクが大きく低減される。また、か焼塊状物のスラグ成分は、融解したニッケルと接触させる後の溶融操作と適合している必要がある。

SiO2−CaO−MgOスラグ系は約1350℃と約1400℃の間に液相線温度を有する領域を含み、この温度では溶融炉の運転温度で流体スラグが得られる。また、SiO2−Al2O3−MgO系も、1450〜1500℃に流体スラグを含む同様な領域を含む。いずれのスラグ系も使用することができる。本開示に従って生成した、か焼金属酸化物の塊状物には、酸化コバルトがスラグ内に閉じ込められている酸化コバルト塊状物が含まれることを理解すべきである。

【0020】

塊状物は、か焼中に、主として水酸化物および硫酸塩の分解のため、その質量の約35%を失うことがある。この結果、か焼中に塊状物のサイズが大きく収縮しうる。色に代えて線を使用した(lined for color)図5A,5Bを参照のこと。

【0021】

本開示に従って生成される金属酸化物の塊状物は、その後更に行なう処理に適している。一実施形態では、か焼塊状物は、スラグ相中に埋め込まれた酸化ニッケルから成る。金属ニッケルを生成するために、酸化ニッケルを還元する。これは、図3に示すように、固体の還元剤(コークスまたは石炭など)による電気炉内での還元溶融により、融解ニッケルおよび融解スラグを生成して行なうことができる。あるいは、図2に示すように、最初に固体または気体の還元剤を使用して固体状態で還元し、次に金属からスラグを分離するために、還元させた塊状物を融解させる2段階で行なうことができる。塊状物の成分の融点よりも低温の還元ガスを使用して固体状態還元を行ない、その後、単純な溶融を実施して、スラグから金属を分離することができる。気体の還元剤の例としては、水素、一酸化炭素、これらの混合物、あるいは、ガス化炭化水素燃料または気体燃料(例えばメタン)などが挙げられる。

【0022】

表1は、造粒を使用して、ベントナイトバインダおよびグアールガムバインダとSiO2/CaOフラックスとを使用した試験のベンチスケール結果を示す。か焼ペレットの含有量が、「酸化」の欄に示されている。固体状態で還元させたか焼ペレットの含有量が、「還元」の欄に示されている。か焼したペレットの還元溶融によって生成した金属とスラグの含有量が、「溶融」および「金属」および「スラグ」の欄に示されている。例NH−32の物理的結果を図5A,5Bに示す。図5Aは、NHP、2重量%のベントナイト、2重量%のリグニン、8重量%のSiO2、および4重量%のCaOから形成したペレット化塊状物の外観を示す。図5Bは、ペレット化NHP塊状物を、1390℃で大気中で0.5時間か焼した後のペレット化酸化ニッケル塊状物の外観を示す。

【0023】

【表1】

【0024】

一例では、平均直径が7mmのペレット化NHP、3重量%のベントナイト、3重量%のグアールガム、3%のCaOおよび6%のSiO2の出発混合物を、1390℃で30分間か焼した。か焼ペレットは、硬く、非発塵性であり、スラグ相中に完全に閉じ込められた酸化ニッケルの粒子から成る。乾燥未焼結ペレットから、か焼ペレットに変換したフラックス事前添加NHPの密度の変化を下記の表2にまとめる。

【0025】

【表2】

【0026】

一例では、平均直径が7mmのペレット化炭酸コバルト、3重量%のベントナイト、3重量%のグアールガムの混合物を、1250℃で30分間か焼した。別の例では、平均直径が7mmのペレット化炭酸ニッケル、3重量%のベントナイト、3重量%のグアールガムの混合物を、1250℃で30分間か焼した。フラックスを添加しないサンプルの分析結果を下記の表3に示す。

【0027】

【表3】

*差分による金属中のCo量

【0028】

本プロセスにより、金属塩を、高強度の粒状のフラックス事前添加金属酸化物に変換することが可能となり、この酸化物は、例えば、ステンレス鋼の生産用のニッケル金属を生産するために、電気炉溶融または他の適切な溶融容器に適している。金属塩を処理するこの乾式冶金法は、ステンレス製鋼業にニッケルを直接供給するための従来の湿式冶金製錬ルートよりもコスト効率が高く、極めて簡略化できる可能性を有している。

【0029】

法上の規定に従って、開示の特定の実施形態を図示および説明したが、特許請求の範囲に含まれる開示の形で変形を行なうことができ、開示の特定の特徴は、時として他の特徴を対応して使用せずに有利に使用することができることを、当業者は理解するであろう。例えば、濃度、温度、時間、流量が、当業者により、従来の知識に応じて変更してもよい。

【0030】

要約すると、本発明によれば、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩からフラックス事前添加金属酸化物を生成するための方法は、少なくとも1種のスラグ形成酸化物と、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩との混合物を提供する過程と、バインダと混合する過程と、フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、前記スラグ形成混合物をフラックス事前添加塊状物に形成する過程と、フラックス事前添加金属酸化物を生成するために前記フラックス事前添加塊状物をか焼する過程と、を有する。この塊状物は、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せから選択される金属塩と、スラグ形成酸化物と、フラックス添加剤とを含む。酸化ニッケルおよび酸化コバルトから選択される金属酸化物とスラグとを含み、前記金属酸化物が前記スラグ中に閉じ込められている塊状物が提供される。

【特許請求の範囲】

【請求項1】

スラグ形成酸化物と、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩とを提供する過程と、

前記金属塩をバインダと混合する過程と、

フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、

前記混合物を塊状物に形成する過程と、

前記塊状物を乾燥させる過程と、

前記乾燥させた塊状物をか焼して、酸化ニッケル、酸化コバルト、およびこれらの組み合せからなる群から選択される、フラックス事前添加金属酸化物を生成する過程と、を有する、フラックス事前添加金属酸化物を生成するための方法。

【請求項2】

前記スラグ形成混合物に水を添加する過程を更に有する請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項3】

前記バインダは、ベントナイト、リグニン、グアールガム、糖蜜、糖、カルボキシメチルセルロース、セルロース、グリセロールトリアセテート、ポリエチレングリコール、加水分解澱粉、アルファ化澱粉、およびこれらの組み合せからなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項4】

前記バインダは、約2重量%〜約10重量%の範囲の量存在する請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項5】

前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項6】

前記スラグ形成酸化物は、MgO、CaO、およびこれらの組み合せからなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項7】

前記フラックス添加剤は、前記スラグ混合物のMg含有量、Ca含有量またはMg−Caの総含有量に比例する請求項6に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項8】

SiO2/CaOの比率は、SiO2が約1.9〜約2.2対CaOが約1である請求項5に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項9】

SiO2/Al2O3の比率は、SiO2が約2〜約2.5対Al2O3が約1である請求項5に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項10】

前記塊状物は、約90℃〜約110℃の範囲の温度で乾燥される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項11】

前記塊状物は、約1300℃〜約1500℃の範囲の温度でか焼される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項12】

前記塊状物は、ペレット、ブリケット、粒状体および押出物からなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項13】

前記金属塩をバインダと混合する前に前記金属塩を少なくとも部分的に乾燥させる過程を更に有する請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項14】

前記塊状物は、1つの容器内で乾燥およびか焼される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項15】

水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩を含有するラテライト浸出液の沈殿物を提供する過程と、

前記沈殿物をバインダと混合する過程と、

前記沈殿物をフラックス添加剤と混合して、前記沈殿物中の少なくとも一種のスラグ形成酸化物とのスラグ形成混合物を生成する過程と、

前記混合物を塊状物に形成する過程と、

前記塊状物をか焼して、酸化ニッケル、酸化コバルト、およびこれらの組み合せからなる群から選択される、フラックス事前添加金属酸化物を生成する過程と、を有する、フラックス事前添加金属酸化物を生成するための方法。

【請求項16】

前記スラグ形成混合物に水を添加する過程を更に有する請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項17】

前記バインダは、ベントナイト、リグニン、グアールガム、糖蜜、糖、カルボキシメチルセルロース、セルロース、グリセロールトリアセテート、ポリエチレングリコール、加水分解澱粉、アルファ化澱粉、およびこれらの組み合せからなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項18】

前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項19】

前記スラグ形成酸化物は、MgO、CaO、およびこれらの組み合せからなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項20】

か焼の前に前記塊状物を乾燥させる過程を更に有する請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項21】

前記フラックス添加剤は、前記スラグ混合物のMg含有量、Ca含有量またはMg−Caの総含有量に比例する請求項19に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項22】

前記塊状物は、約1300℃〜約1500℃の範囲の温度でか焼される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項23】

前記塊状物は、ペレット、粒状体、ブリケットおよび押出物からなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項24】

前記金属塩をバインダと混合する前に前記金属塩を少なくとも部分的に乾燥させる過程を更に有する請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項25】

水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩と、

スラグ形成酸化物と、

フラックス添加剤と、を含む塊状物。

【請求項26】

前記スラグ形成酸化物は、MgO、CaO、およびこれらの組み合せからなる群から選択される請求項25に記載の塊状物。

【請求項27】

前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択される請求項25に記載の塊状物。

【請求項28】

酸化ニッケルおよび酸化コバルトからなる群から選択される金属酸化物と、

スラグと、を含み、

前記金属酸化物が前記スラグ中に閉じ込められている塊状物。

【請求項29】

前記スラグはSiO2−CaO−MgOを含む請求項28に記載の塊状物。

【請求項30】

前記スラグはSiO2−Al2O3−MgOを含む請求項28に記載の塊状物。

【請求項31】

前記塊状物は、ペレット、粒状体、ブリケットおよび押出物からなる群から選択される請求項28に記載の塊状物。

【請求項1】

スラグ形成酸化物と、水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩とを提供する過程と、

前記金属塩をバインダと混合する過程と、

フラックス添加剤中で混合し、スラグ形成混合物を生成する過程と、

前記混合物を塊状物に形成する過程と、

前記塊状物を乾燥させる過程と、

前記乾燥させた塊状物をか焼して、酸化ニッケル、酸化コバルト、およびこれらの組み合せからなる群から選択される、フラックス事前添加金属酸化物を生成する過程と、を有する、フラックス事前添加金属酸化物を生成するための方法。

【請求項2】

前記スラグ形成混合物に水を添加する過程を更に有する請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項3】

前記バインダは、ベントナイト、リグニン、グアールガム、糖蜜、糖、カルボキシメチルセルロース、セルロース、グリセロールトリアセテート、ポリエチレングリコール、加水分解澱粉、アルファ化澱粉、およびこれらの組み合せからなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項4】

前記バインダは、約2重量%〜約10重量%の範囲の量存在する請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項5】

前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項6】

前記スラグ形成酸化物は、MgO、CaO、およびこれらの組み合せからなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項7】

前記フラックス添加剤は、前記スラグ混合物のMg含有量、Ca含有量またはMg−Caの総含有量に比例する請求項6に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項8】

SiO2/CaOの比率は、SiO2が約1.9〜約2.2対CaOが約1である請求項5に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項9】

SiO2/Al2O3の比率は、SiO2が約2〜約2.5対Al2O3が約1である請求項5に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項10】

前記塊状物は、約90℃〜約110℃の範囲の温度で乾燥される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項11】

前記塊状物は、約1300℃〜約1500℃の範囲の温度でか焼される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項12】

前記塊状物は、ペレット、ブリケット、粒状体および押出物からなる群から選択される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項13】

前記金属塩をバインダと混合する前に前記金属塩を少なくとも部分的に乾燥させる過程を更に有する請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項14】

前記塊状物は、1つの容器内で乾燥およびか焼される請求項1に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項15】

水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩を含有するラテライト浸出液の沈殿物を提供する過程と、

前記沈殿物をバインダと混合する過程と、

前記沈殿物をフラックス添加剤と混合して、前記沈殿物中の少なくとも一種のスラグ形成酸化物とのスラグ形成混合物を生成する過程と、

前記混合物を塊状物に形成する過程と、

前記塊状物をか焼して、酸化ニッケル、酸化コバルト、およびこれらの組み合せからなる群から選択される、フラックス事前添加金属酸化物を生成する過程と、を有する、フラックス事前添加金属酸化物を生成するための方法。

【請求項16】

前記スラグ形成混合物に水を添加する過程を更に有する請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項17】

前記バインダは、ベントナイト、リグニン、グアールガム、糖蜜、糖、カルボキシメチルセルロース、セルロース、グリセロールトリアセテート、ポリエチレングリコール、加水分解澱粉、アルファ化澱粉、およびこれらの組み合せからなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項18】

前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項19】

前記スラグ形成酸化物は、MgO、CaO、およびこれらの組み合せからなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項20】

か焼の前に前記塊状物を乾燥させる過程を更に有する請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項21】

前記フラックス添加剤は、前記スラグ混合物のMg含有量、Ca含有量またはMg−Caの総含有量に比例する請求項19に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項22】

前記塊状物は、約1300℃〜約1500℃の範囲の温度でか焼される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項23】

前記塊状物は、ペレット、粒状体、ブリケットおよび押出物からなる群から選択される請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項24】

前記金属塩をバインダと混合する前に前記金属塩を少なくとも部分的に乾燥させる過程を更に有する請求項15に記載のフラックス事前添加金属酸化物を生成するための方法。

【請求項25】

水酸化ニッケル、水酸化コバルト、ニッケル−コバルト混合水酸化物、炭酸ニッケル、炭酸コバルト、ニッケル−コバルト混合炭酸塩、およびこれらの組み合せからなる群から選択される金属塩と、

スラグ形成酸化物と、

フラックス添加剤と、を含む塊状物。

【請求項26】

前記スラグ形成酸化物は、MgO、CaO、およびこれらの組み合せからなる群から選択される請求項25に記載の塊状物。

【請求項27】

前記フラックス添加剤は、SiO2/CaO、SiO2/Al2O3、およびこれらの組み合せからなる群から選択される請求項25に記載の塊状物。

【請求項28】

酸化ニッケルおよび酸化コバルトからなる群から選択される金属酸化物と、

スラグと、を含み、

前記金属酸化物が前記スラグ中に閉じ込められている塊状物。

【請求項29】

前記スラグはSiO2−CaO−MgOを含む請求項28に記載の塊状物。

【請求項30】

前記スラグはSiO2−Al2O3−MgOを含む請求項28に記載の塊状物。

【請求項31】

前記塊状物は、ペレット、粒状体、ブリケットおよび押出物からなる群から選択される請求項28に記載の塊状物。

【図1】

【図2】

【図3】

【図4】

【図6】

【図5A】

【図5B】

【図2】

【図3】

【図4】

【図6】

【図5A】

【図5B】

【公開番号】特開2012−87399(P2012−87399A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−237653(P2010−237653)

【出願日】平成22年10月22日(2010.10.22)

【出願人】(510282860)ヴェール インコ リミテッド (1)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月22日(2010.10.22)

【出願人】(510282860)ヴェール インコ リミテッド (1)

【Fターム(参考)】

[ Back to top ]