Fターム[4K001CA18]の内容

Fターム[4K001CA18]の下位に属するFターム

Fターム[4K001CA18]に分類される特許

1 - 20 / 30

高炉原料用塊成化物の製造方法

【課題】軟化溶融性の低い、あるいは軟化溶融性をほとんど有しない石炭と、高結晶水含有鉄鉱石とを組み合わせて用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

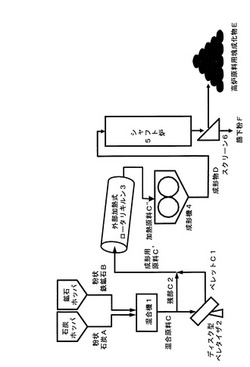

【解決手段】logMFが0.3〜2.5で、揮発分VMを10質量%以上、硫黄Sを0.3質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを混合機1にて冷間で混合して混合原料Cとし、その全部または一部を造粒してペレットC1とし、これと混合原料Cの残部C2とを再混合して成形用原料C’とした後に、この成形用原料C’を加熱装置2で350〜550℃に加熱し、この加熱原料C’’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5で不活性ガス雰囲気下にて560〜750℃で10min以上加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

高炉原料用塊成化物の製造方法

【課題】軟化溶融性の低い、あるいは軟化溶融性をほとんど有しない石炭と、高結晶水含有鉄鉱石とを組み合わせて用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

【解決手段】最高流動度MFがlogMFで0.3〜2.5であるとともに、揮発分VMを10質量%以上、硫黄Sを0.3質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを、粉状鉄鉱石Bの平均粒径d50(Do)を5〜70μmで、かつ、粉状石炭Aの平均粒径d50(Dc)との比率Do/Dcを0.1〜2.0として、混合機1にて冷間で混合して混合原料Cとした後に、この混合原料Cを加熱装置2で350〜550℃に加熱し、この加熱原料C’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5で不活性ガス雰囲気下にて560〜750℃で10min以上加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

気孔偏在焼成ペレット及びその製造方法

【課題】貯留中、強度が低下せず、かつ、被還元性に優れた焼成ペレットを提供する。

【解決手段】鉄鉱石粉と、CaCO3及び/又はMgCO3を含む副原料鉱石粉の混合粒状物を焼成したペレットであって、(x1)表層部が、気孔率:20%以上の気孔連通組織からなり、(x2)中心部が、気孔率:20%未満の気孔閉塞組織からなることを特徴とする気孔偏在焼成ペレット。

(もっと読む)

炭材内装塊成化物およびその製造方法、ならびにそれを用いた還元鉄製造方法

【課題】移動炉床式還元炉内で加熱して還元鉄を得るに際して炉内で粉化を起こして粉が蓄積されることがなく、また得られた還元鉄が搬送されるに際して粉化して歩留まりが下がることを確実に防止しうる炭材内装酸化鉄塊成化物、および、その製造方法、ならびに、それを用いた還元鉄の製造方法を提供する。

【解決手段】当該塊成化物中のAl2O3、CaOおよびSiO2含有量から定まるAl2O3−CaO−SiO23元系スラグの固相線温度が1300℃以下であり、かつ、当該塊成化物が前記移動炉床式還元炉内において前記固相線温度より高く、前記3元系スラグの液相線温度よりも低い温度で加熱処理されて製造された還元鉄中に残留する炭素が6質量%以下となるような炭材配合量であることを特徴とする炭材内装酸化鉄塊成化物。

(もっと読む)

冶金用フェロコークスの製造方法

【課題】炭材と鉄鉱石とからなる成型物を乾留してフェロコークスを製造する際に、高炉内でのフェロコークス中のコークスのCO2反応性を高め、これにより熱保存帯温度を低下させて、還元材比を低下させることのできる、冶金用フェロコークスの製造方法を提供すること。

【解決手段】炭材と鉄鉱石とからなる混合物を成型して成型物を形成し、前記成型物を乾留してフェロコークスを製造する方法であって、前記乾留時のフェロコークスの最高温度が800℃以上、900℃以下であることを特徴とする冶金用フェロコークスの製造方法を用いる。乾留時のフェロコークスの最高温度が800℃以上、850℃以下であることが好ましい。

(もっと読む)

製鉄用炭材内装塊成鉱およびその製造方法

【課題】製鉄用原料として適当な大きさと十分な強度を有し、反応しやすい構造と低温還元が可能な炭材内装塊成鉱を得るための技術を提案することにある。

【解決手段】酸化鉄および内装状態で用いられる炭材とを含む炭材内装塊成鉱であって、中心部に小塊コークスである炭材核を有し、その炭材核のまわりが、低酸化度の酸化鉄からなる酸化鉄殻にて覆われている製鉄用炭材内装塊成鉱およびその製造方法。

(もっと読む)

鉄鋼副生物の焙焼還元方法

【課題】吹き上げ現象の発生を時間的遅れが伴うことなく確実に予測し、吹き上げに至る前に還元炉の操業条件を変更して、吹き上げの発生を未然に回避することのできる鉄鋼副生物の焙焼還元方法を提供する。

【解決手段】鉄鋼副生物からなる原料を炭材と共に還元炉に供給して還元する鉄鋼副生物の焙焼還元方法であって、所定の電力を供給して原料の溶解を開始し、原料が溶解されて炭材によって還元され、溶融金属と溶融スラグが形成し始める過程において、還元炉内に存在する原料の温度を放射温度計により測温し、所定の電力および温度変化に基いて演算した、崩落および吹き上げ現象を防止するための低減した電力を還元炉に供給するかまたは電力の供給を停止する。

(もっと読む)

還元鉄製造用成形原料の製造方法

【課題】新たな設備の建設や複雑な運転制御を必要とすることなく、成形と焼成のために求められる適正な水分の成形原料を有利に製造するための技術を提案することにある。

【解決手段】鉄含有原料に、水やバインダーとを加えて混合機にて攪拌混合し、その混合原料を成形することによって還元鉄製造用成形原料を製造するに当たり、成形に先立つ前記混合原料の含有水分を6±0.5mass%に調整し、その後、成形機による成形によって、含有水分を5±0.5mass%とした還元鉄製造用成形原料を得る方法。

(もっと読む)

平版印刷版用アルミニウム基体の製造方法及び平版印刷版のリサイクル方法

【課題】使用済みの平版印刷版を再利用する際に、アルミニウム純度や微量金属含有量の品質を満たした平版印刷版用アルミニウム基体を、副成される酸化アルミニウムの量が低減され、高い収率で得ることができ、地球温暖化の原因となるCO2発生量が大幅に削減された平版印刷版用アルミニウム基体の製造方法を提供する。

【解決手段】アルミニウム基体に、粗面化処理、陽極酸化処理、及び、ポリビニルホスホン酸を含有する水溶液よる親水化処理を順次施した平版印刷版用支持体を備える使用済みの平版印刷版を含むアルミニウム基体用再生材料を準備し、この再生材料により再生地金を得て、再生材地金に必要な量の新アルミニウム地金及び微量金属母合金を加えて新たなアルミニウム基体を作製し、これを平版印刷版用支持体に用いる平版印刷版用アルミニウム基体の製造方法。

(もっと読む)

高炉原料用塊成化物の製造方法

【課題】軟化溶融性をほとんど有しない石炭を用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

【解決手段】最高流動度MFが3DDPM以下で、揮発分VMを10質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを混合機1にて冷間で混合して混合原料Cとした後に、この混合原料Cを加熱機2で250〜550℃に加熱し、この加熱された混合原料C’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5にて560〜750℃で加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

高炉原料用塊成化物の製造方法

【課題】軟化溶融性をほとんど有しない石炭を用いても、高強度の高炉原料用塊成化物を製造しうる高炉原料用塊成化物の製造方法を提供する。

【解決手段】最高流動度MFが3DDPM以下で、揮発分VMを10質量%以上含有する粉状石炭Aと、結晶水LOIを3質量%以上含有する粉状鉄鉱石Bとを、粉状鉄鉱石Bの平均粒径d50を5〜50μmで、かつ、粉状鉄鉱石の平均粒径d50(Do)と、粉状石炭Aの平均粒径d50(Dc)の比率Do/Dcを0.1〜2.0として、混合機1にて冷間で混合して混合原料Cとした後に、この混合原料Cを加熱機2で250〜550℃に加熱し、この加熱された混合原料C’を熱間成形機4で熱間成形して成形物Dを作製し、この成形物Dを熱処理装置5にて560〜750℃で加熱処理して高炉原料用塊成化物Eを製造する。

(もっと読む)

回転炉床炉の原料前処理システム及び方法

【課題】原料の種類や性状が変化したとしても、安定した状態の原料成型体を得ることができる回転炉床炉の原料前処理システム及び方法を提供すること。

【解決手段】原料貯蔵槽1a〜1cから原料を切り出し、混練装置3で混練した後に、成型装置5で成型し、得られた原料成型体を回転炉床炉6に供給する回転炉床炉の原料前処理システムにおいて、原料貯蔵槽1a〜1cと混練装置3との間に原料を分配する分配装置2を設け、この分配装置2の分配先の一方を混練装置3とし、分配先の他方をバッファ槽4とし、バッファ槽4内の原料を分配装置2又は混練装置3に原料搬送経路4cによって供給する。

(もっと読む)

鉄原料およびその製造方法

【課題】溶解炉に内張りされたMgO系耐火物の溶損を効果的に抑制する。

【解決手段】溶解炉に投入される鉄原料であって、MgO−FeOからなる複合酸化物を含む。MgO−FeOからなる複合酸化物は、MgO単体に比べて融点が低い。このため、MgOを単体で添加した場合に比べて、スラグ中へのMgOの溶解速度を大きくすることができる。また、この鉄原料は、ランスを用いずに溶解炉の上方から直接投入した場合でも、排ガス回収側に流出することなく、スラグ中に確実に到達する。このため、溶解炉に内張りされたMgO系耐火物の溶損を更に効果的に抑制できる。

(もっと読む)

非か焼マンガン鉱石からマンガンペレットを製造する方法およびこの方法により得られた凝集物

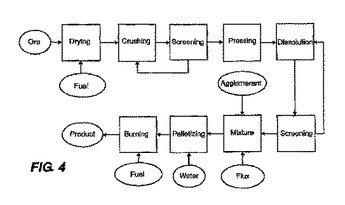

非か焼マンガン鉱石からマンガンペレットを製造する方法であって、下記の工程、すなわち(a)粒子径による鉱石分級を通して鉱石サイズを調整し、1mm以下のサイズを得るために、1mm以下の粒子を鉱石粒子分画処理から保持すること、ならびにこれらの粒子を粉砕する工程、(b)フラックスを添加する工程、(c)凝集剤を添加する工程、(d)ペレット化し、粗製ペレットを得る工程、および(e)粗製ペレット乾燥、予熱および加熱により熱処理する工程を含んでなる、方法を開示する。  (もっと読む)

(もっと読む)

フェロコークスの製造方法

【課題】酸化鉄含有物質と炭素質含有物質とからなる成形物を乾留してフェロコークスを製造する方法であって、乾留後の強度である冷間強度と、CO2ガスとの反応後強度が高いフェロコークスを製造可能な、フェロコークスの製造方法を提供すること。

【解決手段】鉄含有物質2と2種以上の炭素含有物質1とを混合して成形した成形物10を、加熱により乾留してフェロコークス12を製造する際に、鉄含有物質の一部2bと炭素含有物質の一部1bとを混合して、鉄含有物質の残部2aと炭素含有物質の残部1aとの混合物4よりも鉄含有濃度が高く炭素含有物質の流動性が低い擬似粒子6を製造し、該擬似粒子6を前記混合物4と混合して成形物10を成形することを特徴とするフェロコークスの製造方法を用いる。

(もっと読む)

セメントボンド塊成鉱の製造方法

【課題】 環境改善、省力化、歩留改善が可能となるヤード養生によらないセメントボンド塊成鉱の製造方法を提供する。

【解決手段】 製鉄所発生ダスト類、および/または微粉鉱石にバインダーとしてポルトランド系セメントを加え、混合、調湿、混練工程を経た後、パンペレタイザーで造粒し、しかる後に養生することで所要の圧潰強度を持った高炉向けコールドペレット、または焼結向けミニペレットを製造する方法において、竪型容器の上部から生ペレットを装入し下端から排出することで移動層を形成せしめ、生ペレットの装入から排出までの期間で養生することを特徴とする、セメントボンド塊成鉱の製造方法

(もっと読む)

フェロコークスの製造方法

【課題】原料を塊成化する成型工程における成型歩留まりの向上を考慮した、効率的な新たなフェロコークスの製造方法を提供する。

【解決手段】石炭20、鉄源原料21およびバインダーを含む成型用原料を成型した成型物を乾留してフェロコークスを製造する際に、成型後の成型物を篩い3で篩い分けして、フェロコークス製造用成型物と粉状部とに分離し、フェロコークス製造用成型物を乾留炉4で乾留し、粉状部を粉状部搬送ライン7で搬送して成型物の成型用原料として用いることを特徴とするフェロコークスの製造方法を用いる。粉状部の粒径が6mm以下であること、石炭と鉄源原料との合計量に対して、3質量%〜15質量%の粉状部を、成型用原料として用いること、ダブルロール成型機2を用いて成型物を成型することが好ましい。

(もっと読む)

フェロコークスの製造方法

【課題】フェロコークスを製造するに際して、乾留工程における成型物の変形や熱割れを抑制させ、乾留炉出側での原形歩留まり、ハンドリング強度を向上させることのできる新たなフェロコークスの製造方法を提供する。

【解決手段】石炭30、鉄源原料31およびバインダーを含む成型用原料を成型した成型物を乾留してフェロコークスを製造する際に、乾留した成型物を篩い4で篩い分けして、製品フェロコークスと金属鉄を含むコークス粉とに分離し、該金属鉄を含むコークス粉を前記成型物の成型用原料として用いることを特徴とするフェロコークスの製造方法。金属鉄を含むコークス粉の粒径が6mm以下であること、石炭30と鉄源原料31との合計量に対して、0.5質量%〜8質量%を用いること、竪型シャフト炉3を用いて成型物を乾留することが好ましい。

(もっと読む)

ステンレス鋼製造工程廃棄物を再利用したステンレス鋼の製造方法

【課題】ステンレス鋼製造工程で発生するダスト等の廃棄物を再利用するに際し、Crの還元エネルギーの減少とCrの溶鋼への収率の上昇を可能とするステンレス鋼の製造方法を提供する。

【解決手段】原料を電気炉11で溶解して溶鋼Gとしたのち、この溶鋼Gを精錬炉としてのAOD12で精錬してステンレス鋼Hとするステンレス鋼製造工程1を有するステンレス鋼の製造方法であって、ステンレス鋼製造工程1で発生する電気炉ダストなどの亜鉛含有廃棄物Aに炭素質還元剤Bを添加してブリケットプレス2で炭材内装塊成物Cを形成し、この炭材内装塊成物Cを回転炉床炉3内で加熱することにより亜鉛を還元揮発させて除去して脱亜鉛塊成物Dとし、この脱亜鉛塊成物DをAOD12の酸化期および/または還元期に冷却材として装入する。

(もっと読む)

電気炉ダストの還元処理方法

【課題】この発明は、製鋼用電気炉で発生する電気炉ダストと炭材との粉状混合物を圧縮成形してブリケットとし、これを回転炉床炉で加熱還元処理する方法であって、成形後から回転炉床炉に装入するまでのハンドリングに耐えうるブリケット強度を確保するとともに、回転炉床炉内でのバースティングを防止しつつブリケットの乾燥に必要なエネルギを低減しうる方法を提供することを目的とする。

【解決手段】この方法は、製鋼用電気炉1で発生する電気炉ダストAに、炭材BとバインダCと必要により水分とを添加し混合して、水分含有量が0.5〜3質量%の粉状混合物Dとする工程と、この粉状混合物Dをブリケットマシン4で圧縮成形して生ブリケットEとした後、この生ブリケットEを、乾燥せずにそのまま回転炉床炉5に装入し、加熱還元して還元鉄ブリケットFと粗酸化亜鉛Gとを得る工程とを含む。

(もっと読む)

1 - 20 / 30

[ Back to top ]