Nb3Sn超伝導線、その製造方法、及びNb3Sn超伝導線の製造に用いられる単芯複合線

【課題】Ag−Sn合金を用いて、高い値のJC値を有するNb3Sn線材を得る。

【解決手段】Sn濃度9.35〜22.85at%のAg−Sn合金のマトリックス材に複数のNb芯材を組み込んだ複合体棒を作製し、次いで、該複合体棒を350〜490℃の中間焼鈍を入れながら押し出し加工および/または伸線加工し、しかる後、500〜900℃で加熱処理することにより、Nb3Snフィラメントを生成することで、Nb3Sn極細多芯超伝導線を製造する。

【解決手段】Sn濃度9.35〜22.85at%のAg−Sn合金のマトリックス材に複数のNb芯材を組み込んだ複合体棒を作製し、次いで、該複合体棒を350〜490℃の中間焼鈍を入れながら押し出し加工および/または伸線加工し、しかる後、500〜900℃で加熱処理することにより、Nb3Snフィラメントを生成することで、Nb3Sn極細多芯超伝導線を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Ag−Sn合金を用いたNb3Sn超伝導線、その製造方法、及びNb3Sn超伝導線の製造に用いられる単芯複合線に関する。また、本発明は、高い値のJC(臨界電流密度)値を有するNb3Sn及びその製造方法に関する。

【背景技術】

【0002】

従来、実用化されているNb3Sn線材の製造方法として、ブロンズ法、内部錫拡散法、MJR法(改良型ジェリーロール法)、および粉末法が知られており、高磁場発生用Nb3Sn線材の製造方法として実際に使われている(非特許文献1参照)。いずれの製造方法も、Nb3Snを低温、短時間で生成させるため、Cuが拡散反応に寄与している。

【非特許文献1】超電導技術とその応用(編者 ISTECジャーナル編集委員会)発行者 鈴木信夫 出版事業部 深山恒雄 発行所 丸善株式会社 平成8年10月31日発行(ISBN 4−621−04263−7 C3054)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ブロンズ法は、ブロンズ(Cu−Sn合金)マトリックスにNbフィラメントを複合した極細多芯構造の線材を加熱処理して、Nbとブロンズの拡散反応によりNb3Sn層を生成する方法である。この方法においては、最終的に、線材中に多量の低濃度のSnを含んだCuがマトリックスとして残留するため、non−Cu overall JC(Cuを除いた線材の全断面積あたりの臨界電流密度)が小さくなるという難点が知られている。

【0004】

また、Nb3Sn線材は、最大の応用であるNMRスペクトロメーター高磁場マグネットで使用する時に、抵抗が完全にゼロに近い状態の永久電流モード運転にて流しうる電流値が大きいことが望ましい。永久電流モード運転を工学的に評価する指標として、超伝導線材に流した電流値をI、発生した電圧をVとしたときに臨界電流値近傍でのlogV/logI=nと定義するn値が知られており、n値が大きい線材ほど、実測したoverall JC(線材の全断面積当たりの臨界電流密度)近傍まで永久電流モードで使えることが知られている。このn値の物理的意味は完全には明らかになっていないが、線材における極細多芯線の超伝導フィラメントの形状および特性の均一性に強く依存し、均一性が高い程、n値が大きくなることが知られている。n値の面からいえば、ブロンズ法は、n値が大きいNb3Sn線材をつくることができる。これは、ブロンズとNbの硬度が類似しているため、線材の製造段階における複合体の加工性が極めて良好であり、異常変形を起こさず、均一な整った断面形状を有する線材を作ることができるためである。

【0005】

一方、ブロンズ法以外のNb3Sn線材の製造方法である内部錫拡散法、MJR法(改良型ジェリーロール法)、および粉末法は、線材中のSn濃度(純SnもしくはSn−richの化合物粉末の形で線材中にSnが組み込まれる)がブロンズ法における線材より高いので、より化学量論組成に近い特性の優れたNb3Snが生成し拡散反応終了後の余分な残留Cu−Sn合金の体積分率を減らすことができ、高磁場特性を大幅に改善することができる。しかしながら、この製造方法では、あまり伸線加工性が良くないため、超伝導フィラメントの形状が崩れ、n値が小さくなるので、永久電流モードでの使用には適さない。これは、純Snを使うため柔らかすぎて、複合加工が阻害され、また、化合物粉末も、異常変形を起こしやすいためである。

【0006】

そのため現在、NMR用としてブロンズ法線材の、固溶域ぎりぎりのSnあるいは、固溶域を若干上回るSnを含むブロンズで線材を作製する研究が盛んである。しかし、ブロンズ中のSnの固溶限界は9.1at%とされ、これ以上にSnを固溶させると金属間化合物が析出するので、加工性が悪くなりこの方向での特性改善は、ほぼ限界まできている。

【0007】

本発明者は、上記問題点を解消するために研究した結果、本発明に到達した。即ち、本発明の目的は、上述した従来技術とは異なるアプローチにより超伝導線を得ることにある。

【課題を解決するための手段】

【0008】

本発明の一形態においては、Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ複合体を細線化した後に、Nb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、Nb3Sn超伝導線の製造方法が提供される。

従来、Ag−Sn合金に関しては、加工性が良い合金組成はSnが約9at%のfcc相までであり、これよりSn濃度を高くすると加工性が悪くなって実用性が低くなると考えられていた。本発明者らは、Ag−Sn合金が、ζ相とfcc相とが混在する状態、あるいはAg−Sn合金がζ相の状態であれば、細線加工時の温度あるいは室温においても良好な展性をとり得ることを見いだした。

この知見から、

1)Ag−Sn合金におけるSn濃度を前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として、Ag−Sn合金がfcc相とζ相とが混在する状態となる温度で細線化するか、または、

2)Ag−Sn合金におけるSn濃度を前記Ag−Sn合金がζ相となる濃度としてAg−Sn合金がζ相となる温度で細線化する、

ことで、超伝導線を製造した。

また、このようなSn濃度のAg−Sn合金は、加工性が良いことから、細線化に特段の支障が生じることもない。

【0009】

また、本発明の他の形態によれば、Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ単芯複合体を細線化した後に、前記細線化した複合体を複数含んだ多芯複合体を形成し、該多芯複合体を細線化した後にNb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法も提供される。

このように、単芯の複合体を作成したうえで、この単芯の複合体を複数含んだ多芯複合体を細線化することで、更に良好な特性を有する超伝導線を得ることができる。

【0010】

特に、多芯複合体を用いて製造された超伝導線における臨界電流値Icは、単芯線材におけるIc値よりも10倍〜数百倍という大きなIC値が得られており、多芯線化することで、従来技術からは予測できないほど大きなIC値が得られる。

なお、超伝導線の製造には、

1.NbとAg−Sn合金の複合体を得る。

2.複合体を細線加工する。

3.細線加工した複合体に拡散熱処理を行ってNb3Snを生成する。

の少なくとも3つの工程が必要となる。

【0011】

NbとAg−Sn合金の複合体は、例えば以下の1)〜4)のように製造できる。

1)細線加工後の単芯線を束ねる。

2)Nbの棒を複数本立てた容器に、Ag−Snを流し込む、(例えば、Nb芯材とAg−Sn合金の体積比が1:1とすると、常温Nb芯材を立てた容器に1000℃のAg−Snを流し込むと、数秒オーダーで500℃まで温度が下がる。NbとAg−Sn合金の拡散反応は数秒程度では起きないので、この場合、Nb3Snは生成されない)。

3)Ag−Sn母材に多数の穴をガンドリルであけ、Nb棒を差し込む。

4)Nb母材に多数の穴をガンドリルであけ、Ag−Sn棒を差し込む。

【0012】

このように得られた多芯複合体の細線加工は、例えば以下の1)〜3)のように行うことができる。

1)中間焼鈍(300℃以上〜500℃未満)と細線加工(冷間:〜100℃まで)と焼鈍を繰り返し行う。焼き鈍しを行うのは、冷間のままで細線化加工するとちぎれる可能性があるからである。Ag−SnのSn濃度がAg−Sn合金がζ相となる18at%以下であれば、あるいは、ε相が析出してもその析出量が少ない19at%以下であれば、冷間加工を行うことができる。

2)温間加工(100℃以上〜300℃未満、例えばSiオイルをかけながら250℃前後で行う)。

3)熱間加工(300℃以上〜500℃未満)、Ag−SnのSn濃度が20〜22%付近に好ましい処理である。

細線加工時の温度は、後に詳述するように、Nb3Snが生成しない温度とする必要がある。従って、ζ相の存在範囲は724℃までであるが、細線加工時の上限温度は、この温度よりも低い温度、例えば500℃以下、あるいは600℃以下とする。

【0013】

更に、細線加工した複合体の熱処理は、以下のように行うことができる。

1)Nbがマトリックス材の場合、500〜900℃にて加熱する。この場合の加熱温度によって加熱時間は異なるが、例えば加熱温度650℃だと数百時間、700℃だと40時間、850度だと数時間程度となる。

2)Ag−Sn合金がマトリックス材の場合、500〜724℃にて加熱する。細線化により、複合体は数十μm以下のフィラメントとなるので、Nbの芯材を所望の位置に保持するには、Ag−Sn合金が固体であることが必要である。Ag−Sn合金の温度が724℃を超えると、Ag−Sn合金が液化し始めることから、加熱時の温度を724℃以下にすることが必要である。

【0014】

Ag−Sn合金がfcc相とζ相との混合状態、あるいはζ相の状態であれば、Ag−Sn合金の加工性は良好であり、焼き鈍し温度以下の加工、つまり冷間加工が可能である。

Ag−Sn合金の焼き鈍しは、通常350〜490℃程度で行われるが、常温〜180℃程度においては、Ag−Sn合金はSn濃度が9.35at%以上で、fcc相とζ相とが混在する状態となり、冷間加工が可能となる。

また、常温〜180℃程度では、Ag−Sn合金がfcc相とζ相とが混在する状態となる上限のSn濃度は11.8at%である。

従って、Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度の下限値は9.35at%、上限値は11.8at%とすることが好ましい。

【0015】

なお、Ag−Sn合金は、200℃〜724℃に温度が上昇するにつれて、fcc相とζ相とが混在するためのSn濃度の下限値は、9.35at%から11.5at%へと上昇していく。Ag−Sn合金の焼き鈍しは、通常350〜490℃程度で行われることから、例えばAg−Sn合金におけるSn濃度を10.0at%より高くすることで、この焼き鈍し温度でもAg−Sn合金はfcc相とζ相とが混在する状態となる。従って、Ag−Sn合金をfcc相とζ相とが混在する状態とするとためのSn濃度の下限値は、好ましくは、10.0at%より高いことが好ましい。

Ag−Sn合金がζ相となるためのSn濃度の最小値は11.8at%、最大値は22.85at%であることから、Ag−Sn合金がζ相となり得るSn濃度は、11.8at%〜22.85at%とすることが好ましい。

より好ましくは、常温付近において、Ag−Sn合金がζ相となるためのSn濃度の下限値は11.8at%、上限値は18at%であることから、Ag−Sn合金のSn濃度を11.8at%〜18at%とすることが好ましい。この濃度範囲では、細線化のために加熱してから常温に冷却しても、Ag−Sn合金が常にζ相を維持する、という利点が得られる。

【0016】

更に、Ag−Sn合金においてSn濃度が12〜13at%の範囲では、このAg−Sn合金の硬度がNbと同程度の硬度となり、従って非常に良好なNbとの複合加工性が得られる。fcc相では、Ag−Sn合金の硬度はNbの硬度とは一致せず、Nbの硬度のほうが高いことから、Ag−Sn合金におけるSn濃度を12〜13at%とすることで、従来のAg−Sn合金を用いた製造方法よりも複合加工性を高くすることができる。

なお、Sn濃度が18at%〜22.85at%の範囲では、ζ相で細線化を行った後にAg−Sn合金が冷却されてζ相の領域をはずれるにつれて、ε相が析出していく。例えば、Sn濃度21%のAg−Sn合金を、ζ相となる温度で細線加工した後に常温まで冷却すると、Sn濃度18%程度のζ相にε相が粒状に析出するという状態になる。

【0017】

このように、冷却後Ag−Sn合金がζ相をはずれε相が析出した状態でも、Nb3Snを生成するための加熱処理を行って得られる超伝導線におけるTc、Ic等の超伝導特性に特段悪影響を与えることはないが、Ag−Sn合金がもろくなるので、取り扱いには注意が必要となる。

ただし、このようにε相が析出している状態から、Nb3Sn生成のための加熱処理を行うと、NbがSnと反応するので、結果としてAg−Sn合金におけるSnの濃度は下がっていき、殆どの場合ε相は消滅するので、Sn濃度が18at%〜22.85at%の範囲で超伝導線を製造しても、製造される超伝導線には「もろい」といった影響はあまり現れない。

【0018】

更に、Nb3Sn生成のための加熱処理を行うと、ζ相が消滅するまでにAg−Sn合金のSn濃度が下がる場合もある。fcc相自体はε相とは異なり、もろくはないので、Ag−Sn合金がもろくなるおそれはない。

従って、本発明によりζ相が少なくとも一部存在する濃度及び温度で細線化を行って製造した超伝導線は、ζ相のAg−Sn合金を含む場合と、含まない場合とがある。ただし、ζ相を含む超伝導線Ag−Sn合金は、本発明により、ζ相での細線化を行って製造したといえる。

また、細線化時の加熱温度は、Ag−Sn合金が、fcc相とζ相との混合状態となる温度、あるいはζ相の状態となる温度であって、なおかつNb3Snが析出しない温度であればよい。Nb3Snは、条件にもよるが500〜550℃で析出がみられ始め、650℃では殆どの場合Nb3Snが析出する。従って、細線化時の加熱温度の上限は、好ましくは650℃以下、より好ましくは600℃以下、より好ましくは550℃以下、更に好ましくは500℃以下とする。

【0019】

また、細線化時には必ずしも焼き鈍しを行う必要はなく、複合体がちぎれたりすることなく細線化できるのであれば、焼き鈍しを行わなてもよい。一形態では、100℃以下の冷間加工での細線加工と、複合体がちぎれないようにするための焼き鈍し(Nb3Snが生成されない温度以下で行う)と、を繰り返し行うことで細線化を行う。また、他の形態では、ちぎれが生じにくい温度、例えば200℃で、焼き鈍しを行わずに細線化を行う。

なお、Ag−Sn合金におけるSn濃度が18at%を超えると、Ag−Sn合金が常温ではζ相とならなくなることから、冷間加工は困難となる。ただし、Sn濃度が18at%を超えても、Ag−Sn合金を加熱してζ相とした後に冷却を行っていく場合、冷却速度が大きい場合、状態図ではζ相とはならない低温領域でも、不安定ではあるが、ある程度の時間はζ相のままとすることもできる。このように、Sn濃度が18at%〜22.85at%であっても、冷却速度を調整することで冷間加工を行うことも可能である。合金の状態図は、一般に合金が無限時間経過した後の状態を示すものであり、例えばAg−Sn合金におけるSn濃度が22at%でも、Ag−Sn合金を加熱してζ相にした後に高速に冷却すると、冷間加工を行う100℃以下の温度でも、過渡的にζ相のままとすることができ、この状態で冷間加工を行うことができる。

このように冷却速度及び冷間加工時間を調整して冷間加工を行う場合のAg−Sn合金におけるSn濃度は、18at%〜23.85at%、好適には18at%〜22at%である。

【0020】

細線化を行う手法には特に制限はないが、好適には押し出し加工および/または伸線加工(引抜き加工)等で行うことができ、更に好適には押し出し加工及び押し出し加工後の引抜き加工により細線化を行う。

これらのようなNb3Sn極細多芯超伝導線の製造方法では、マトリックス材として従来用いられていたブロンズの代わりにAg−Sn合金を用いることにより、NbとAg−Sn合金の拡散反応により生成するNb3Sn超伝導線のSn濃度が高められている。

従来のブロンズ法によりCu−Sn合金を用いた場合、このCu−Sn合金におけるSn濃度の上限は、Cu−Sn状態図において加工性が悪い金属間化合物が析出しないfcc相のSnの固溶限界である9.1at%である。しかし、本発明では、Ag−Sn合金を用いることで、Ag−Sn状態図fcc相のSnの固溶限界が11.5at%であり、さらに高Sn濃度になっても、ζ相と呼ばれる冷間加工可能な合金相が現れることから、ζ相のSnの固溶限界である22.85at%をマトリックス材のSn濃度の上限とすることができる。

【0021】

すなわち、本発明では、ブロンズ法におけるSnの最大濃度よりも高濃度、詳細には、最大で2.6倍もの高Sn濃度の合金を拡散反応に寄与させることができる。従って、拡散反応後に残存するAg−Sn合金(拡散反応には必要であるが最終的に線材中で、不必要な相となる)を、ブロンズ法での残留Cu−Sn合金量の1/3程度まで減らすことが可能な線材設計ができ、また、得られたNb3Snの超伝導特性も大幅に向上可能となる。

特に超伝導特性として、20T近傍のoverall JCを向上でき、特に好適な形態では3〜4倍程度向上することが可能となる。しかも、n値がブロンズ法線材と同程度を期待できるため、NMRスペクトロメーター用高磁場マグネットに好適に使用できる。また、NMRスペクトロメーターの他にも、高磁場発生用途に従来のNb3Sn線材と比べ一般的に適しているので、高磁場エネルギー貯蔵、高磁場MRI、核融合炉、高磁場ダイポールマグネット等の用途に適している。なお、Nbの価格はAgと同程度であるため、本発明では、overall JCが、好適形態では3倍程度向上したことにより、線材使用量が1/3に低下するため、NMRスペクトロメーターの製造コストを引き下げることができる。

【0022】

また、本発明による多芯Nb3Sn超伝導線の製造方法では、磁束線の急激な再配列に伴うフラックスジャンプを抑制するために、線材を、極細多芯線の形式にすることが好ましい。また、細線加工時における複合体の加工は、押し出し加工あるいは伸ばしによる伸線加工(引抜き加工)を用いるが、複合体を押し出して伸ばすことが好ましい。また、最終的な超伝導フィラメントの径は数十μm以下にすることが好ましい。また、Ag−SnとNbの拡散反応によりNb3Sn層を生成させるためには、500℃以上の温度による加熱処理を行うことが好ましい。また、拡散温度が900℃以上になると、結晶成長が激しくなり、細かい結晶粒で、JCの大きいNb3Snは生成しにくくなることから、拡散温度は900℃までとすることが好ましく、更に好ましくは880℃までの温度とする。

【0023】

多芯Nb3Sn超伝導線を製造する場合、Sn濃度が9.35at%より高く22.85at%以下であるAg−Sn合金パイプ内に単芯複合体を挿入することで多芯複合体を作成し、この多芯複合体を細線化することで多芯Nb3Sn超伝導線を得ることが好ましい。

なお、上記の各形態では、Ag−Sn合金をマトリックス材、Nb材を芯材としたが、他の形態として、Nb材をマトリックス材、Ag−Sn合金を芯材とすることもできる。この場合でも、Nb材とAg−Sn合金との境界部に、Nb3Snが形成され、Nb3Sn超伝導線が得られる。この形態においても、Sn濃度や細線化時の加熱温度等の条件は、上記のAg−Sn合金をマトリックス材、Nb材を芯材とした形態と同様である。

好ましくは、Ag−Sn合金に4at%以下のTiおよび/または8at%以下のTaを含有させる。このようにAg−Sn合金マトリックス材に若干のTi添加、Ta添加、またはTaおよびTi同時添加を行うことにより、Nb3SnのHC2(上部臨界磁場)と高磁場でのJCを改善することができる。しかしながら、4at%以上のTi添加や、8at%以上のTa添加は、かえって超伝導特性を劣化させるおそれがあり、好ましくない。

【0024】

好ましくはNb材に4at%以下のTiおよび/または8at%以下のTaを含有させる。このようにNb材に若干のTi添加、Ta添加、またはTaおよびTi同時添加を行うことにより、Nb3SnのHC2(上部臨界磁場)と高磁場でのJCを改善することができる。しかしながら、4at%以上のTi添加や、8at%以上のTa添加は、かえって超伝導特性を劣化させるため好ましくない。

【0025】

好ましくは、Ag−Sn合金をマトリックス材として用いた場合、このマトリックス材に、TaまたはNb箔から成る拡散バリアー材を介してCuまたはAgから成る安定化材を複合させる。この場合、Ag−Sn合金のマトリックス材に安定化材を複合させることにより、作成されるNb3Sn極細多芯超伝導線において、超伝導が一時的に破れた時の電気的なバイパス、磁気的なダンピング、熱拡散などの効果を付与することができ、超伝導現象の安定性を高めることができる。マトリックス材に複合させる安定化材のAgやCuは、超伝導現象の安定性を高めるために高純度であることが望ましい。このため、安定化材はマトリックス材のAg−Sn合金中のSnが安定化材中に拡散しないようにバリアー材を介してマトリックス材と複合させる必要がある。これは、バリアー材をマトリックス材と安定化材との間に挟みこむことにより実現できる。また、TaとNbは、CuやAgと反応せず、冷間加工性が良好な材料であるため、拡散バリアー材として適している。なお、最終的な線材の構造においても、拡散バリアー材は安定化材とSnを含む層(Nb3Sn層およびAg−Sn合金層)の間に挟みこまれた構造となる必要がある。

【0026】

好ましくは、Nb材をマトリックス材として用いた場合、CuまたはAgから成る安定化材を複合させる。この場合、マトリックス材に安定化材を複合させることにより、作成されるNb3Sn極細多芯超伝導線において、超伝導現象時の電気的なバイパス、磁気的なダンピング、熱拡散などの効果を付与することができ、超伝導現象の安定性を高めることができる。なお、Nbをマトリックス材として用いるため、Nbマトリックスそのものが拡散バリアーとなるので、新たなバリアー材を組み込む必要がない。なお、最終的な線材の構造においても、安定化材とSnを含む層(Nb3Sn層およびAg−Sn合金層)の間にNbが挟まれ、拡散バリアーの役割を果たす構造となる必要がある。

【0027】

また、本発明によれば、ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれ、前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線も提供される。更に、Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれ、前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線も提供される。

なお、これらいずれのNb3Sn超伝導線においても複数の芯材を含む多芯Nb3Sn超伝導線とすることが好ましく、また、ζ相のAg−Sn合金のSn濃度は9.35at%〜22.85at%とすることが好ましい。

このように、ζ相のAg−Sn合金を用いることで、上述した本発明に係るNb3Sn超伝導線の製造方法と同様に、拡散反応後に残存するAg−Sn合金を、ブロンズ法での残留Cu−Sn合金量の1/3程度に減らす線材設計ができる、NMRスペクトロメーター用高磁場マグネットに好適に使用できる等の効果が得られる。

【0028】

また、本発明の他の形態によれば、多芯Nb3Sn超伝導線製造用の単芯線材であって、ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれた、単芯線材も提供される。更に、多芯Nb3Sn超伝導線製造用の単芯線材であって、Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれた、単芯線材も提供される。

これらの単芯線材は、上述した多芯Nb3Sn超伝導線の製造に用いられ、この単芯線材を複数用いることで、好適にはAg−Sn合金又はNb材よりなるパイプに挿入して細線化した後に加熱処理してNb3Snフィラメントを生成することで、多芯Nb3Sn超伝導線を得ることができる。これらの形態におけるζ相のAg−Sn合金を用いた単芯線材は従来知られておらず、かつ、この単芯線材を複数用いることで、上述のような優れた特性を有する多芯Nb3Sn超伝導線を製造することが可能となる。

【発明の効果】

【0029】

Nb3Snの高磁場特性を改良するため、Sn濃度を容易に上げることができる内部Sn拡散法、MJR法、粉末法等が研究されてきたが、n値の高い線材が得られず、現実のNMRスペクトロメーターではもっぱら限界までSn濃度を高めたブロンズを使った線材が使われてきた。本発明のNb3Sn極細多芯超伝導線の製造方法によれば、高磁場下でのoverall JCを改善し、特に、好適な形態では20T近傍のoverall JCを3〜4倍程度向上し、しかも、n値はブロンズ法による超伝導線材と同程度が期待できるNb3Sn極細多芯超伝導線を提供することができるため、高性能のMMRスペクトロメーターを製造することができる。

また、ブロンズ法と比較した場合、AgをCuの代わりに使っているので、原料コストは高くなるが、Nbの価格はAgと同程度である。このため、むしろAgを使ってoverall JCが向上(好適形態では3倍程度向上)したことにより、線材使用量が低下(好適形態では1/3程度に低下)する効果が得られるので、NMRスペクトロメーターの製造コストを引き下げることが可能である。特に、overall JCが3倍程度向上する好適な形態では、NMRスペクトロメーターの製造コストを大幅に引き下げることができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照して本発明の実施形態を説明する。なお、これにより本発明が限定されるものではない。

まず、Ag−Sn合金がζ相となるSn濃度及び温度を示す相図を図1に示す。この図に示されるように、Ag−Sn合金におけるSn濃度を横軸、温度を縦軸にとった相図の、Sn濃度が11.8at%〜22.85at%、温度が0℃〜724℃の領域において、Ag−Sn合金がζ相となり得る。

図1においてSn濃度が9.35at%以下で温度が極端に高温となっていない領域では、Ag−Sn合金はfcc相をとり、このfcc相においては十分な加工性が得られることは従来から知られている。

一方、Ag−Sn合金におけるSn濃度が高くなり、Ag−Sn合金がfcc相からはずれると、加工性が悪くなって超伝導線製造時における細線化が困難になると考えられていたことから、Ag−Sn合金のSn濃度をfcc相からはずれる濃度超伝導線の製造は行われていなかった。

しかし、以下の試験例に示されるように、図1に示されるζ相領域においては、Ag−Sn合金の加工性が良いことから、このζ相において細線化加工を行ってNb3Sn超伝導線を得ることができることがみいだされた。11.8at%〜22.85at%という高いSn濃度のAg−Sn合金を用いてNb3Sn超伝導線を得ることができ、かつ、得られたNb3Sn超伝導線は、良好な特性を呈する。

【0031】

(試験例1)

Sn濃度が12at%であるAg−Sn合金のパイプ、即ちAg−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb棒を挿入した単芯複合体として単芯複合体棒を作製し、加熱及び細線化を行う。この試験例では、400℃の中間焼鈍を入れながら伸線加工を行い、0.87mm径の単芯複合線を製造した。この単芯複合線を真空中で650から850℃の温度域で加熱処理を施し、単芯超伝導線を得た。この加熱処理は、Ag−Sn合金とNbとの境界にNb3Snが生成されるように行われる。そのために、加熱処理は、温度に応じて数時間〜100時間で行われ、例えば650℃では数百時間、700℃では40時間、850℃では数時間程度行うことが必要である。この試験例では700℃で50時間の加熱処理を行い、その後に超伝導特性を測定した。

【0032】

超伝導特性は加熱処理条件により変化するが、典型的には15.2〜17.3 KのTCを示した。また、HC2(4.2K)は15〜19Tを示した。一方、ICはブロンズ法Nb3Sn線材に比較して、それ程大きいわけではないが、14T、4.2Kで数百mA〜1A程度、また、8T、4.2Kで数A〜10Aという値が得られた。

線材の断面を光学顕微鏡やSEMを使って観察して見ると、NbとAg−12at%Sn合金の境界生成されたNb3Sn層の層厚は0.5μm以下であることが判明した。このことは、Agでは、CuにみられるようなNb3Sn拡散生成促進効果が、Cuに比較してかなり小さい、あるいは殆どないことを意味している。さらにNb3Snの化合物層当たりのJCは4.2K、14Tで1000A/mm2以上であると見積もることができ、この値はブロンズ法のNb3Sn線材と同程度以上である。

【0033】

以上のことから、この試験例1により得られた単芯の線材は、超伝導性を示し、Nb3Sn超伝導線として用いられ得ることが示される。また、その超伝導特性は、ブロンズ法により得られる超伝導線に類似したものとなっている。ただし、上述のようにAgはCuに比較してNb3Sn拡散生成促進効果が小さいことから、ブロンズ法と比較した場合、Snを同濃度とするとNb3Snの層厚が薄くなってoverall JCが低くなるおそれがあるが、実用の超伝導線は極細多芯線構造であることから、Nb3Snの層厚の影響は現れないものと考える。また、本発明においてはブロンズ法よりもSnを高濃度で用いることができるので、得られる超伝導線の超伝導特性を、ブロンズ法で得られた超伝導線の超伝導特性よりも向上させることが可能となっている。

更に、この試験例において得られる単芯複合線は、下記試験例2に示す多芯Nb3Sn超伝導線の製造用の単芯複合線として用いることもできる。

【0034】

(試験例2)

Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb棒を挿入した単芯複合体として単芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製した。その後、この200芯複合体棒を、400℃の中間焼鈍を入れながら伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図2に示す。そして、この前駆体線材を真空中で650から850℃の温度域で数時間〜100時間加熱処理し、Nb3Sn極細多芯超伝導線を作製した。

【0035】

超伝導特性は、加熱処理条件により変化するが、16.5〜17.8KのTC(臨界温度)を示した。このTC値は典型的なNb3Sn線材のTCであり、Ag−Sn合金とNbの拡散反応でNb3Sn層が生成することが明らかになった。HC2(4.2K)も17〜23Tであり、典型的な無添加のNb3Sn線材のHC2(4.2K)値と一致していた。一方、IC(4.2K、14T)(4.2K、14Tでの臨界電流)は10A〜100Aに達しており、この値は、単芯線の結果から期待できるIC(4.2K、14T)よりかなり高く、実用的に興味深い値であった。この線材の断面構造がまだ、最適化されていないことを考慮すると、今後の検討によりさらに高いIC値を持つ線材にすることが可能である。

言い換えるとブロンズ法実用Nb3Sn極細多芯線の典型的なnon−Cu overall JC(4.2K、14T)〜600A/mm2を上回る高いnon−Cu overall JCを得ることが、本提案の製造法によるNb3Sn線材において、断面構造を最適化することにより可能となることを示している。

このように、多芯線化することで、単芯線材よりもICが顕著に高くなることが示される。その原因は十分には特定できてはいないが、現段階では、拡散距離が短くなったことと関連していると推定される。

【0036】

(試験例3)

外径20mm、内径16.5mmのCuパイプに外径16mm、内径14mmのTaパイプをはめ込み、さらにその中に試験例2と同一の方法で作製するAg−12at%Sn/Nb単芯複合線を200本束ねて、挿入して200芯複合体棒を作製し、溝ロール加工、伸線加工により、外径0.87mmの200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図3に示す。そして、この前駆体線材を真空中で650から850℃の温度域で数時間〜100時間にわたって加熱処理し、これによりNb3Sn極細多芯超伝導線を作製できる。

これにより得られるNb3Sn極細多芯超伝導線は、試験例2の形態にて得られる単芯複合線を用いており、単芯線材を挿入するパイプの材質以外は試験例2と同様であり、Nb3Sn極細多芯超伝導線に類似する超伝導特性が得られると考えられる。何故なら、ブロンズ法においては、Taを用いることで拡散バリア材としての効果が得られるが、Cu−Sn合金を用いるブロンズ法におけるCuに代えてAgを用い、Ag−Sn合金とする、つまり、CuをAgに代えても、拡散バリア材としての効果を阻害する要因は特に生じないからである。従って、この実施の形態にて得られるNb3Sn極細多芯超伝導線についても、Taが拡散バリア材として働くことが当然の帰結として予測できる。1T以下の磁界になった時の臨界電流ICは数百Aとなると予測され、また、このようにICが大きい状態でもIC測定時の抵抗出現は徐々に生じると予測される。すなわち、この外側に複合されたCuに分流することにより、ブロンズ法と同様に、超伝導状態が安定化されることになる。

また、この試験例3では拡散バリアとしてTa、安定化材としてCuを用いたが、ブロンズ法における知見から、拡散バリアとしてはNbを用いてもよく、また、安定化材としてAgを用いてもよい。

【0037】

(試験例4)

Nb棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn合金棒を詰め込んだ複合体である複合体棒を作製し、この複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行うことで細線化して、太さ0.87mmの単芯複合線を製造した。次いで、この単芯複合線を100mm長に切って、200本束ね、Nbパイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い、0.87mm径の200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図4に示す。

そして、この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理し、Nb3Sn極細多芯超伝導線を作製した。得られたNb3Sn極細多芯超伝導線の超伝導特性を測定した。超伝導特性は加熱処理条件により変化するが、典型的なNb3Sn線材のTC値である16.5〜17.8Kを示した。また、HC2(4.2K)においても典型的な無添加のNb3Sn線材のHC2(4.2K)値である17〜23Tを示した。一方、IC(4.2K、14T)は、試験例2と同様に10A〜100Aが得られた。

また、上記試験例において、Nbパイプに挿入するAg−Sn合金のSn濃度を共に9.0at%とし、他は同じ条件で200芯Nb3Sn超伝導線を得た。この試験例4において得られたSn濃度9.0at%の200芯Nb3Sn超伝導線と、Sn濃度12.0at%の200芯Nb3Sn超伝導線と、の断面図をそれぞれ図5(a)、(b)に示す。

この図に示されるように、200芯Nb3Sn超伝導線のそれぞれは均一な整った断面形状を有し、従って、n値も高くなっていることが示される。また、その他の試験例に係るNb3Sn超伝導線についても、同様に、断面形状が均一で整ったものとなり、n値が高くなっていることが示された。

【0038】

(試験例5)

外径20mm、内径16.2mmのCuパイプに、外径16mm、内径14mmのNbパイプをはめ込み、さらにその中に試験例4と同じ方法で作製したNb/Ag−12at%Sn単芯複合線を200本束ねて挿入し、複合体棒を作製した。この複合体棒を伸線加工し、0.87mmの径の200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図6に示す。この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理を施し、Nb3Sn極細多芯超伝導線を作製した。

加熱処理後得られたTCは16.5〜17.9Kであり、後述する比較例13で示す単芯線材のTCより高かった。IC(4.2K、14T)も10A〜100Aに達しており、単芯線材のIC値より100倍も大きかった。

このように多芯線化することでICが大幅に増加することがNbマトリックス線材でも観察された。また、外側に複合されたCuにより、低磁場中で数百AのIC値に達しても、IC測定時に抵抗発生は徐々に起こり、この線材の超伝導特性が安定化されていることが明らかになった。

また、この試験例5では安定化材としてCuを用いたが、ブロンズ法における知見から、安定化材としてAgを用いてもよい。

【0039】

(試験例6)

Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb−1at%Ti、Nb−3at%Ti、およびNb−8at%Ti合金棒を挿入して3種類の単芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の3種類の単芯複合線とする。次いで、この単芯複合線をそれぞれ100mm長に切って、200本束ね、Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)にそれぞれ挿入し、3種類それぞれについて200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を3種類作製する。この前駆体線材の断面構造の説明図を図7に示す。そして、この3種類の前駆体線材を真空中で650から850℃の温度域で数時間〜100時間にわたってそれぞれ加熱処理し、3種類のNb3Sn極細多芯超伝導線を作製する。

ブロンズ法においては、Ti添加によるNb3SnのHC2と高磁場でのJCの改善効果が得られるが、この試験例において得られるNb3Sn極細多芯超伝導線でも、同様の改善効果が得られると予測できる。何故なら、この試験例においてはブロンズ法のCuに代えてAg−Sn合金を用いているが、CuをAgに代えても、この改善効果を阻害する要因は特に生じないからである。なお、ブロンズ法における知見から、1at%Ti添加で最も優れた特性改善が見られると予測される。またこの時のTCは、17.0〜17.9K程度の値が得られると予測される。また、HC2(4.2K)については、23〜29T程度の値が得られると予測される。すなわち、Ti無添加の場合のTC=15.2〜17.3KやHC2(4.2K)=15〜19Tと比べ、Tiを添加することで、これらが明瞭に改善されると考える。

同様に、ブロンズ法の知見から、ICについても高磁界中では2〜4T程度高磁界側へシフトする改善が得られると予測される。また、3at%Ti添加ではTC=16.3〜17.4Kで、このときHC2(4.2K)は17〜23Tが得られると予測される。すなわち、3at%Ti添加では若干の改善が見られると予測される。さらに8at%Ti添加ではTCは15K以下、HC2(4.2K)も15T以下になると予測される。すなわち、8at%Ti添加では明瞭に超伝導特性が劣化するであろう。

【0040】

(試験例7)

Nb−1at%Ti棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nb−1at%Ti合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図8に示す。この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を製造することができる。

【0041】

(試験例8)

Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb−2at%Ta、Nb−4at%Ta、およびNb−8at%Ta合金棒を挿入して3種類の単芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の3種類の単芯複合線とする。次いで、この単芯複合線をそれぞれ100mm長に切って、200本束ね、Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)にそれぞれ挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を3種類作製する。この前駆体線材の断面構造の説明図を図9に示す。そして、この3種類の前駆体線材を真空中で650から850℃の温度域で数時間〜100時間にわたってそれぞれ加熱処理し、3種類のNb3Sn極細多芯超伝導線を作製することができる。

【0042】

ブロンズ法におけるTa添加によるNb3SnのHC2と高磁場でのJCの改善効果が得られるが、この試験例においても得られるNb3Sn極細多芯超伝導線でも、同様の改善効果が得られると予測できる。何故なら、この試験例においては、ブロンズ法のCuに代えてAg−Sn合金を用いているが、CuをAgに代えても、この改善効果を阻害する要因は特に生じないからである。なお、ブロンズ法における知見から、2at%Ta添加で最も優れた特性改善が見られると考える。またこの時のTCは、17.1〜18.1Kぐらいの値が得られると予測される。また、HC2(4.2K)については、24〜29Tぐらいの値が得られると予測される。すなわち、Ta無添加の場合のTC=15.2〜17.3KやHC2(4.2K)=15〜19Tと比べ明瞭に改善されると考える。また、ICについても高磁界中では2〜4T程度高磁界側へシフトする改善が得られると予測される。また、4at%Ta添加ではTC=16.4〜17.5K程度の値が得られると予測され、このときHC2(4.2K)は18〜23T程度の値が得られると予測される。すなわち、3at%Ta添加では若干の改善が見られると予測される。さらに8at%Ta添加ではTCは16K以下、HC2(4.2K)も16T以下になると予測される。すなわち、8at%Ta添加では明瞭に超伝導特性が劣化すると予測される。

【0043】

(試験例9)

Nb−2at%Ta棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nb−2at%Ta合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図10に示す。そして、この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0044】

(試験例10)

Nb棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn−1at%Ti合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nbパイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図11に示す。

この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0045】

(試験例11)

Nb棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn−2at%Ta合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nbパイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。

この前駆体線材の断面構造の説明図を図12に示す。この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0046】

(試験例12)

Nb−2at%Ta合金棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn−1at%Ti合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nb−2at%Ta合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図13に示す。

この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0047】

(試験例13)

Nb棒を4本、パイプ(外径20mm、内径14mm)状に加工し、その中にAg−9at%Sn、Ag−12at%Sn、Ag−14at%Sn、およびAg−24at%Sn合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの3種類の単芯複合線に伸線加工した。

【0048】

図1の相図に示されるように、Ag−9at%Sn合金はfcc相、Ag−12at%Sn合金とAg−14at%Sn合金とはζ相、Ag−24at%Snはε相となっている。Nb/Ag−24at%Sn複合体は芯材が割れてしまって、途中で伸線加工できなくなったので、NbパイプにAg−Sn合金のε相を粉体し混入して測定を行った。他の複合体棒は、全て、目的線径まで伸線加工することができた。

これらの単芯複合線を真空中で650〜850℃の温度域で数〜100時間の加熱処理を施した後、超伝導特性を測定した。得られた超伝導特性は加熱処理条件により変化するが、典型的TCは芯材のSn濃度により異なり、Ag−9at%Sn芯材を使った場合、14.8〜16.5K、Ag−12at%Sn芯材では15.1〜17.2K、Ag−14at%Sn芯材を使った場合では15.5〜17.5KのTC値が得られ、Ag−Sn合金中のSn濃度が高いほどTCが高くなっていることが確認された。

【0049】

また、Ag−Sn合金の相図において、各相における特性を調べるために、試験例13で用いた、Sn濃度が9at%(fcc相)、12at%(ζ相)、及び24at%(ε相)のそれぞれの合金棒を用いて得られた超伝導線において、Hc2(4.2K)、Ic(A)(4.2K、12T)、Tc(K)を測定した。その結果を図14に示す。なお、図14において、三角形のプロットは単芯、四角形のプロットは200芯、菱形のプロットは40000芯のNb3Sn超伝導線における測定結果を示す。また、図14において用いたNb3Sn超伝導線のそれぞれは、試験例1の方法で、Sn濃度をそれぞれにより得られたものを用いた。

図14に示されるように、単芯のNb3Sn超伝導線においては、fcc相からζ相に移行することでHc2及びTcの値が顕著に上昇していることがわかる。また、いずれの濃度のAg−Sn合金を用いた場合でも、ζ相において、ブロンズ法と同等以上の性能、特に200芯のNb3Sn超伝導線においてはブロンズ法よりも顕著に優れた性能が得られていることがわかる。

【産業上の利用可能性】

【0050】

本発明によれば、従来のブロンズ法等に代わる新たな手法によりNb3Sn超伝導線を提供でき、NMRスペクトロメーター用超伝導マグネットの高磁界発生部等にこのNb3Sn超伝導線を使用できる。また、ブロンズ法等の従来法よりも高磁場特性が優れている線材を供給することも可能であることから、従来、不可能であった22〜24Tの永久電流モードでの超伝導マグネット運転を可能とする。なお、超高磁場NMRスペクトロメーターは、ポストゲノム計画で重要な、蛋白質の高次構造を決定する上で、決定的役割を担うため、本発明がキ−テクノロジ−となり得る。また、本発明により供給できる線材は、NMRスペクトロメーター用に最も適しているが、高磁場発生用途に従来のNb3Sn線材と比べ一般的に適しているので、高磁場エネルギー貯蔵、高磁場MRI、核融合炉、高磁場ダイポールマグネット等の用途にも適している。

【図面の簡単な説明】

【0051】

【図1】Ag−Sn合金の相図である。

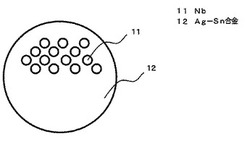

【図2】試験例2に係る前駆体線材の断面構造の説明図である。

【図3】試験例3に係る前駆体線材の断面構造の説明図である。

【図4】試験例4に係る前駆体線材の断面構造の説明図である。

【図5(a)】超伝導線の断面図である。

【図5(b)】超伝導線の断面図である。

【図6】試験例5に係る前駆体線材の断面構造の説明図である。

【図7】試験例6に係る前駆体線材の断面構造の説明図である。

【図8】試験例7に係る前駆体線材の断面構造の説明図である。

【図9】試験例8に係る前駆体線材の断面構造の説明図である。

【図10】試験例9に係る前駆体線材の断面構造の説明図である。

【図11】試験例10に係る前駆体線材の断面構造の説明図である。

【図12】試験例11に係る前駆体線材の断面構造の説明図である。

【図13】試験例12に係る前駆体線材の断面構造の説明図である。

【図14】各超伝導線におけるHc2、Ic(A)、Tc(K)の値の測定結果の説明図。

【符号の説明】

【0052】

11…Nb12…Ag−Sn合金21…Nb22…Ag−Sn合金23…Ta(拡散バリアー材)24…Cu(安定化材)31…Ag−Sn合金32…Nb41…Ag−Sn合金42…Nb43…Cu51…Nb−Ti合金52…Ag−Sn合金61…Ag−Sn合金62…Nb−Ti合金71…Nb−Ta合金72…Ag−Sn合金81…Ag−Sn合金82…Nb−Ta合金91…Ag−Sn−Ti合金92…Nb101…Ag−Sn−Ta合金102…Nb111…Ag−Sn−Ti合金112…Nb−Ta合金

【技術分野】

【0001】

本発明は、Ag−Sn合金を用いたNb3Sn超伝導線、その製造方法、及びNb3Sn超伝導線の製造に用いられる単芯複合線に関する。また、本発明は、高い値のJC(臨界電流密度)値を有するNb3Sn及びその製造方法に関する。

【背景技術】

【0002】

従来、実用化されているNb3Sn線材の製造方法として、ブロンズ法、内部錫拡散法、MJR法(改良型ジェリーロール法)、および粉末法が知られており、高磁場発生用Nb3Sn線材の製造方法として実際に使われている(非特許文献1参照)。いずれの製造方法も、Nb3Snを低温、短時間で生成させるため、Cuが拡散反応に寄与している。

【非特許文献1】超電導技術とその応用(編者 ISTECジャーナル編集委員会)発行者 鈴木信夫 出版事業部 深山恒雄 発行所 丸善株式会社 平成8年10月31日発行(ISBN 4−621−04263−7 C3054)

【発明の開示】

【発明が解決しようとする課題】

【0003】

ブロンズ法は、ブロンズ(Cu−Sn合金)マトリックスにNbフィラメントを複合した極細多芯構造の線材を加熱処理して、Nbとブロンズの拡散反応によりNb3Sn層を生成する方法である。この方法においては、最終的に、線材中に多量の低濃度のSnを含んだCuがマトリックスとして残留するため、non−Cu overall JC(Cuを除いた線材の全断面積あたりの臨界電流密度)が小さくなるという難点が知られている。

【0004】

また、Nb3Sn線材は、最大の応用であるNMRスペクトロメーター高磁場マグネットで使用する時に、抵抗が完全にゼロに近い状態の永久電流モード運転にて流しうる電流値が大きいことが望ましい。永久電流モード運転を工学的に評価する指標として、超伝導線材に流した電流値をI、発生した電圧をVとしたときに臨界電流値近傍でのlogV/logI=nと定義するn値が知られており、n値が大きい線材ほど、実測したoverall JC(線材の全断面積当たりの臨界電流密度)近傍まで永久電流モードで使えることが知られている。このn値の物理的意味は完全には明らかになっていないが、線材における極細多芯線の超伝導フィラメントの形状および特性の均一性に強く依存し、均一性が高い程、n値が大きくなることが知られている。n値の面からいえば、ブロンズ法は、n値が大きいNb3Sn線材をつくることができる。これは、ブロンズとNbの硬度が類似しているため、線材の製造段階における複合体の加工性が極めて良好であり、異常変形を起こさず、均一な整った断面形状を有する線材を作ることができるためである。

【0005】

一方、ブロンズ法以外のNb3Sn線材の製造方法である内部錫拡散法、MJR法(改良型ジェリーロール法)、および粉末法は、線材中のSn濃度(純SnもしくはSn−richの化合物粉末の形で線材中にSnが組み込まれる)がブロンズ法における線材より高いので、より化学量論組成に近い特性の優れたNb3Snが生成し拡散反応終了後の余分な残留Cu−Sn合金の体積分率を減らすことができ、高磁場特性を大幅に改善することができる。しかしながら、この製造方法では、あまり伸線加工性が良くないため、超伝導フィラメントの形状が崩れ、n値が小さくなるので、永久電流モードでの使用には適さない。これは、純Snを使うため柔らかすぎて、複合加工が阻害され、また、化合物粉末も、異常変形を起こしやすいためである。

【0006】

そのため現在、NMR用としてブロンズ法線材の、固溶域ぎりぎりのSnあるいは、固溶域を若干上回るSnを含むブロンズで線材を作製する研究が盛んである。しかし、ブロンズ中のSnの固溶限界は9.1at%とされ、これ以上にSnを固溶させると金属間化合物が析出するので、加工性が悪くなりこの方向での特性改善は、ほぼ限界まできている。

【0007】

本発明者は、上記問題点を解消するために研究した結果、本発明に到達した。即ち、本発明の目的は、上述した従来技術とは異なるアプローチにより超伝導線を得ることにある。

【課題を解決するための手段】

【0008】

本発明の一形態においては、Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ複合体を細線化した後に、Nb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、Nb3Sn超伝導線の製造方法が提供される。

従来、Ag−Sn合金に関しては、加工性が良い合金組成はSnが約9at%のfcc相までであり、これよりSn濃度を高くすると加工性が悪くなって実用性が低くなると考えられていた。本発明者らは、Ag−Sn合金が、ζ相とfcc相とが混在する状態、あるいはAg−Sn合金がζ相の状態であれば、細線加工時の温度あるいは室温においても良好な展性をとり得ることを見いだした。

この知見から、

1)Ag−Sn合金におけるSn濃度を前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として、Ag−Sn合金がfcc相とζ相とが混在する状態となる温度で細線化するか、または、

2)Ag−Sn合金におけるSn濃度を前記Ag−Sn合金がζ相となる濃度としてAg−Sn合金がζ相となる温度で細線化する、

ことで、超伝導線を製造した。

また、このようなSn濃度のAg−Sn合金は、加工性が良いことから、細線化に特段の支障が生じることもない。

【0009】

また、本発明の他の形態によれば、Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ単芯複合体を細線化した後に、前記細線化した複合体を複数含んだ多芯複合体を形成し、該多芯複合体を細線化した後にNb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法も提供される。

このように、単芯の複合体を作成したうえで、この単芯の複合体を複数含んだ多芯複合体を細線化することで、更に良好な特性を有する超伝導線を得ることができる。

【0010】

特に、多芯複合体を用いて製造された超伝導線における臨界電流値Icは、単芯線材におけるIc値よりも10倍〜数百倍という大きなIC値が得られており、多芯線化することで、従来技術からは予測できないほど大きなIC値が得られる。

なお、超伝導線の製造には、

1.NbとAg−Sn合金の複合体を得る。

2.複合体を細線加工する。

3.細線加工した複合体に拡散熱処理を行ってNb3Snを生成する。

の少なくとも3つの工程が必要となる。

【0011】

NbとAg−Sn合金の複合体は、例えば以下の1)〜4)のように製造できる。

1)細線加工後の単芯線を束ねる。

2)Nbの棒を複数本立てた容器に、Ag−Snを流し込む、(例えば、Nb芯材とAg−Sn合金の体積比が1:1とすると、常温Nb芯材を立てた容器に1000℃のAg−Snを流し込むと、数秒オーダーで500℃まで温度が下がる。NbとAg−Sn合金の拡散反応は数秒程度では起きないので、この場合、Nb3Snは生成されない)。

3)Ag−Sn母材に多数の穴をガンドリルであけ、Nb棒を差し込む。

4)Nb母材に多数の穴をガンドリルであけ、Ag−Sn棒を差し込む。

【0012】

このように得られた多芯複合体の細線加工は、例えば以下の1)〜3)のように行うことができる。

1)中間焼鈍(300℃以上〜500℃未満)と細線加工(冷間:〜100℃まで)と焼鈍を繰り返し行う。焼き鈍しを行うのは、冷間のままで細線化加工するとちぎれる可能性があるからである。Ag−SnのSn濃度がAg−Sn合金がζ相となる18at%以下であれば、あるいは、ε相が析出してもその析出量が少ない19at%以下であれば、冷間加工を行うことができる。

2)温間加工(100℃以上〜300℃未満、例えばSiオイルをかけながら250℃前後で行う)。

3)熱間加工(300℃以上〜500℃未満)、Ag−SnのSn濃度が20〜22%付近に好ましい処理である。

細線加工時の温度は、後に詳述するように、Nb3Snが生成しない温度とする必要がある。従って、ζ相の存在範囲は724℃までであるが、細線加工時の上限温度は、この温度よりも低い温度、例えば500℃以下、あるいは600℃以下とする。

【0013】

更に、細線加工した複合体の熱処理は、以下のように行うことができる。

1)Nbがマトリックス材の場合、500〜900℃にて加熱する。この場合の加熱温度によって加熱時間は異なるが、例えば加熱温度650℃だと数百時間、700℃だと40時間、850度だと数時間程度となる。

2)Ag−Sn合金がマトリックス材の場合、500〜724℃にて加熱する。細線化により、複合体は数十μm以下のフィラメントとなるので、Nbの芯材を所望の位置に保持するには、Ag−Sn合金が固体であることが必要である。Ag−Sn合金の温度が724℃を超えると、Ag−Sn合金が液化し始めることから、加熱時の温度を724℃以下にすることが必要である。

【0014】

Ag−Sn合金がfcc相とζ相との混合状態、あるいはζ相の状態であれば、Ag−Sn合金の加工性は良好であり、焼き鈍し温度以下の加工、つまり冷間加工が可能である。

Ag−Sn合金の焼き鈍しは、通常350〜490℃程度で行われるが、常温〜180℃程度においては、Ag−Sn合金はSn濃度が9.35at%以上で、fcc相とζ相とが混在する状態となり、冷間加工が可能となる。

また、常温〜180℃程度では、Ag−Sn合金がfcc相とζ相とが混在する状態となる上限のSn濃度は11.8at%である。

従って、Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度の下限値は9.35at%、上限値は11.8at%とすることが好ましい。

【0015】

なお、Ag−Sn合金は、200℃〜724℃に温度が上昇するにつれて、fcc相とζ相とが混在するためのSn濃度の下限値は、9.35at%から11.5at%へと上昇していく。Ag−Sn合金の焼き鈍しは、通常350〜490℃程度で行われることから、例えばAg−Sn合金におけるSn濃度を10.0at%より高くすることで、この焼き鈍し温度でもAg−Sn合金はfcc相とζ相とが混在する状態となる。従って、Ag−Sn合金をfcc相とζ相とが混在する状態とするとためのSn濃度の下限値は、好ましくは、10.0at%より高いことが好ましい。

Ag−Sn合金がζ相となるためのSn濃度の最小値は11.8at%、最大値は22.85at%であることから、Ag−Sn合金がζ相となり得るSn濃度は、11.8at%〜22.85at%とすることが好ましい。

より好ましくは、常温付近において、Ag−Sn合金がζ相となるためのSn濃度の下限値は11.8at%、上限値は18at%であることから、Ag−Sn合金のSn濃度を11.8at%〜18at%とすることが好ましい。この濃度範囲では、細線化のために加熱してから常温に冷却しても、Ag−Sn合金が常にζ相を維持する、という利点が得られる。

【0016】

更に、Ag−Sn合金においてSn濃度が12〜13at%の範囲では、このAg−Sn合金の硬度がNbと同程度の硬度となり、従って非常に良好なNbとの複合加工性が得られる。fcc相では、Ag−Sn合金の硬度はNbの硬度とは一致せず、Nbの硬度のほうが高いことから、Ag−Sn合金におけるSn濃度を12〜13at%とすることで、従来のAg−Sn合金を用いた製造方法よりも複合加工性を高くすることができる。

なお、Sn濃度が18at%〜22.85at%の範囲では、ζ相で細線化を行った後にAg−Sn合金が冷却されてζ相の領域をはずれるにつれて、ε相が析出していく。例えば、Sn濃度21%のAg−Sn合金を、ζ相となる温度で細線加工した後に常温まで冷却すると、Sn濃度18%程度のζ相にε相が粒状に析出するという状態になる。

【0017】

このように、冷却後Ag−Sn合金がζ相をはずれε相が析出した状態でも、Nb3Snを生成するための加熱処理を行って得られる超伝導線におけるTc、Ic等の超伝導特性に特段悪影響を与えることはないが、Ag−Sn合金がもろくなるので、取り扱いには注意が必要となる。

ただし、このようにε相が析出している状態から、Nb3Sn生成のための加熱処理を行うと、NbがSnと反応するので、結果としてAg−Sn合金におけるSnの濃度は下がっていき、殆どの場合ε相は消滅するので、Sn濃度が18at%〜22.85at%の範囲で超伝導線を製造しても、製造される超伝導線には「もろい」といった影響はあまり現れない。

【0018】

更に、Nb3Sn生成のための加熱処理を行うと、ζ相が消滅するまでにAg−Sn合金のSn濃度が下がる場合もある。fcc相自体はε相とは異なり、もろくはないので、Ag−Sn合金がもろくなるおそれはない。

従って、本発明によりζ相が少なくとも一部存在する濃度及び温度で細線化を行って製造した超伝導線は、ζ相のAg−Sn合金を含む場合と、含まない場合とがある。ただし、ζ相を含む超伝導線Ag−Sn合金は、本発明により、ζ相での細線化を行って製造したといえる。

また、細線化時の加熱温度は、Ag−Sn合金が、fcc相とζ相との混合状態となる温度、あるいはζ相の状態となる温度であって、なおかつNb3Snが析出しない温度であればよい。Nb3Snは、条件にもよるが500〜550℃で析出がみられ始め、650℃では殆どの場合Nb3Snが析出する。従って、細線化時の加熱温度の上限は、好ましくは650℃以下、より好ましくは600℃以下、より好ましくは550℃以下、更に好ましくは500℃以下とする。

【0019】

また、細線化時には必ずしも焼き鈍しを行う必要はなく、複合体がちぎれたりすることなく細線化できるのであれば、焼き鈍しを行わなてもよい。一形態では、100℃以下の冷間加工での細線加工と、複合体がちぎれないようにするための焼き鈍し(Nb3Snが生成されない温度以下で行う)と、を繰り返し行うことで細線化を行う。また、他の形態では、ちぎれが生じにくい温度、例えば200℃で、焼き鈍しを行わずに細線化を行う。

なお、Ag−Sn合金におけるSn濃度が18at%を超えると、Ag−Sn合金が常温ではζ相とならなくなることから、冷間加工は困難となる。ただし、Sn濃度が18at%を超えても、Ag−Sn合金を加熱してζ相とした後に冷却を行っていく場合、冷却速度が大きい場合、状態図ではζ相とはならない低温領域でも、不安定ではあるが、ある程度の時間はζ相のままとすることもできる。このように、Sn濃度が18at%〜22.85at%であっても、冷却速度を調整することで冷間加工を行うことも可能である。合金の状態図は、一般に合金が無限時間経過した後の状態を示すものであり、例えばAg−Sn合金におけるSn濃度が22at%でも、Ag−Sn合金を加熱してζ相にした後に高速に冷却すると、冷間加工を行う100℃以下の温度でも、過渡的にζ相のままとすることができ、この状態で冷間加工を行うことができる。

このように冷却速度及び冷間加工時間を調整して冷間加工を行う場合のAg−Sn合金におけるSn濃度は、18at%〜23.85at%、好適には18at%〜22at%である。

【0020】

細線化を行う手法には特に制限はないが、好適には押し出し加工および/または伸線加工(引抜き加工)等で行うことができ、更に好適には押し出し加工及び押し出し加工後の引抜き加工により細線化を行う。

これらのようなNb3Sn極細多芯超伝導線の製造方法では、マトリックス材として従来用いられていたブロンズの代わりにAg−Sn合金を用いることにより、NbとAg−Sn合金の拡散反応により生成するNb3Sn超伝導線のSn濃度が高められている。

従来のブロンズ法によりCu−Sn合金を用いた場合、このCu−Sn合金におけるSn濃度の上限は、Cu−Sn状態図において加工性が悪い金属間化合物が析出しないfcc相のSnの固溶限界である9.1at%である。しかし、本発明では、Ag−Sn合金を用いることで、Ag−Sn状態図fcc相のSnの固溶限界が11.5at%であり、さらに高Sn濃度になっても、ζ相と呼ばれる冷間加工可能な合金相が現れることから、ζ相のSnの固溶限界である22.85at%をマトリックス材のSn濃度の上限とすることができる。

【0021】

すなわち、本発明では、ブロンズ法におけるSnの最大濃度よりも高濃度、詳細には、最大で2.6倍もの高Sn濃度の合金を拡散反応に寄与させることができる。従って、拡散反応後に残存するAg−Sn合金(拡散反応には必要であるが最終的に線材中で、不必要な相となる)を、ブロンズ法での残留Cu−Sn合金量の1/3程度まで減らすことが可能な線材設計ができ、また、得られたNb3Snの超伝導特性も大幅に向上可能となる。

特に超伝導特性として、20T近傍のoverall JCを向上でき、特に好適な形態では3〜4倍程度向上することが可能となる。しかも、n値がブロンズ法線材と同程度を期待できるため、NMRスペクトロメーター用高磁場マグネットに好適に使用できる。また、NMRスペクトロメーターの他にも、高磁場発生用途に従来のNb3Sn線材と比べ一般的に適しているので、高磁場エネルギー貯蔵、高磁場MRI、核融合炉、高磁場ダイポールマグネット等の用途に適している。なお、Nbの価格はAgと同程度であるため、本発明では、overall JCが、好適形態では3倍程度向上したことにより、線材使用量が1/3に低下するため、NMRスペクトロメーターの製造コストを引き下げることができる。

【0022】

また、本発明による多芯Nb3Sn超伝導線の製造方法では、磁束線の急激な再配列に伴うフラックスジャンプを抑制するために、線材を、極細多芯線の形式にすることが好ましい。また、細線加工時における複合体の加工は、押し出し加工あるいは伸ばしによる伸線加工(引抜き加工)を用いるが、複合体を押し出して伸ばすことが好ましい。また、最終的な超伝導フィラメントの径は数十μm以下にすることが好ましい。また、Ag−SnとNbの拡散反応によりNb3Sn層を生成させるためには、500℃以上の温度による加熱処理を行うことが好ましい。また、拡散温度が900℃以上になると、結晶成長が激しくなり、細かい結晶粒で、JCの大きいNb3Snは生成しにくくなることから、拡散温度は900℃までとすることが好ましく、更に好ましくは880℃までの温度とする。

【0023】

多芯Nb3Sn超伝導線を製造する場合、Sn濃度が9.35at%より高く22.85at%以下であるAg−Sn合金パイプ内に単芯複合体を挿入することで多芯複合体を作成し、この多芯複合体を細線化することで多芯Nb3Sn超伝導線を得ることが好ましい。

なお、上記の各形態では、Ag−Sn合金をマトリックス材、Nb材を芯材としたが、他の形態として、Nb材をマトリックス材、Ag−Sn合金を芯材とすることもできる。この場合でも、Nb材とAg−Sn合金との境界部に、Nb3Snが形成され、Nb3Sn超伝導線が得られる。この形態においても、Sn濃度や細線化時の加熱温度等の条件は、上記のAg−Sn合金をマトリックス材、Nb材を芯材とした形態と同様である。

好ましくは、Ag−Sn合金に4at%以下のTiおよび/または8at%以下のTaを含有させる。このようにAg−Sn合金マトリックス材に若干のTi添加、Ta添加、またはTaおよびTi同時添加を行うことにより、Nb3SnのHC2(上部臨界磁場)と高磁場でのJCを改善することができる。しかしながら、4at%以上のTi添加や、8at%以上のTa添加は、かえって超伝導特性を劣化させるおそれがあり、好ましくない。

【0024】

好ましくはNb材に4at%以下のTiおよび/または8at%以下のTaを含有させる。このようにNb材に若干のTi添加、Ta添加、またはTaおよびTi同時添加を行うことにより、Nb3SnのHC2(上部臨界磁場)と高磁場でのJCを改善することができる。しかしながら、4at%以上のTi添加や、8at%以上のTa添加は、かえって超伝導特性を劣化させるため好ましくない。

【0025】

好ましくは、Ag−Sn合金をマトリックス材として用いた場合、このマトリックス材に、TaまたはNb箔から成る拡散バリアー材を介してCuまたはAgから成る安定化材を複合させる。この場合、Ag−Sn合金のマトリックス材に安定化材を複合させることにより、作成されるNb3Sn極細多芯超伝導線において、超伝導が一時的に破れた時の電気的なバイパス、磁気的なダンピング、熱拡散などの効果を付与することができ、超伝導現象の安定性を高めることができる。マトリックス材に複合させる安定化材のAgやCuは、超伝導現象の安定性を高めるために高純度であることが望ましい。このため、安定化材はマトリックス材のAg−Sn合金中のSnが安定化材中に拡散しないようにバリアー材を介してマトリックス材と複合させる必要がある。これは、バリアー材をマトリックス材と安定化材との間に挟みこむことにより実現できる。また、TaとNbは、CuやAgと反応せず、冷間加工性が良好な材料であるため、拡散バリアー材として適している。なお、最終的な線材の構造においても、拡散バリアー材は安定化材とSnを含む層(Nb3Sn層およびAg−Sn合金層)の間に挟みこまれた構造となる必要がある。

【0026】

好ましくは、Nb材をマトリックス材として用いた場合、CuまたはAgから成る安定化材を複合させる。この場合、マトリックス材に安定化材を複合させることにより、作成されるNb3Sn極細多芯超伝導線において、超伝導現象時の電気的なバイパス、磁気的なダンピング、熱拡散などの効果を付与することができ、超伝導現象の安定性を高めることができる。なお、Nbをマトリックス材として用いるため、Nbマトリックスそのものが拡散バリアーとなるので、新たなバリアー材を組み込む必要がない。なお、最終的な線材の構造においても、安定化材とSnを含む層(Nb3Sn層およびAg−Sn合金層)の間にNbが挟まれ、拡散バリアーの役割を果たす構造となる必要がある。

【0027】

また、本発明によれば、ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれ、前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線も提供される。更に、Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれ、前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線も提供される。

なお、これらいずれのNb3Sn超伝導線においても複数の芯材を含む多芯Nb3Sn超伝導線とすることが好ましく、また、ζ相のAg−Sn合金のSn濃度は9.35at%〜22.85at%とすることが好ましい。

このように、ζ相のAg−Sn合金を用いることで、上述した本発明に係るNb3Sn超伝導線の製造方法と同様に、拡散反応後に残存するAg−Sn合金を、ブロンズ法での残留Cu−Sn合金量の1/3程度に減らす線材設計ができる、NMRスペクトロメーター用高磁場マグネットに好適に使用できる等の効果が得られる。

【0028】

また、本発明の他の形態によれば、多芯Nb3Sn超伝導線製造用の単芯線材であって、ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれた、単芯線材も提供される。更に、多芯Nb3Sn超伝導線製造用の単芯線材であって、Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれた、単芯線材も提供される。

これらの単芯線材は、上述した多芯Nb3Sn超伝導線の製造に用いられ、この単芯線材を複数用いることで、好適にはAg−Sn合金又はNb材よりなるパイプに挿入して細線化した後に加熱処理してNb3Snフィラメントを生成することで、多芯Nb3Sn超伝導線を得ることができる。これらの形態におけるζ相のAg−Sn合金を用いた単芯線材は従来知られておらず、かつ、この単芯線材を複数用いることで、上述のような優れた特性を有する多芯Nb3Sn超伝導線を製造することが可能となる。

【発明の効果】

【0029】

Nb3Snの高磁場特性を改良するため、Sn濃度を容易に上げることができる内部Sn拡散法、MJR法、粉末法等が研究されてきたが、n値の高い線材が得られず、現実のNMRスペクトロメーターではもっぱら限界までSn濃度を高めたブロンズを使った線材が使われてきた。本発明のNb3Sn極細多芯超伝導線の製造方法によれば、高磁場下でのoverall JCを改善し、特に、好適な形態では20T近傍のoverall JCを3〜4倍程度向上し、しかも、n値はブロンズ法による超伝導線材と同程度が期待できるNb3Sn極細多芯超伝導線を提供することができるため、高性能のMMRスペクトロメーターを製造することができる。

また、ブロンズ法と比較した場合、AgをCuの代わりに使っているので、原料コストは高くなるが、Nbの価格はAgと同程度である。このため、むしろAgを使ってoverall JCが向上(好適形態では3倍程度向上)したことにより、線材使用量が低下(好適形態では1/3程度に低下)する効果が得られるので、NMRスペクトロメーターの製造コストを引き下げることが可能である。特に、overall JCが3倍程度向上する好適な形態では、NMRスペクトロメーターの製造コストを大幅に引き下げることができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照して本発明の実施形態を説明する。なお、これにより本発明が限定されるものではない。

まず、Ag−Sn合金がζ相となるSn濃度及び温度を示す相図を図1に示す。この図に示されるように、Ag−Sn合金におけるSn濃度を横軸、温度を縦軸にとった相図の、Sn濃度が11.8at%〜22.85at%、温度が0℃〜724℃の領域において、Ag−Sn合金がζ相となり得る。

図1においてSn濃度が9.35at%以下で温度が極端に高温となっていない領域では、Ag−Sn合金はfcc相をとり、このfcc相においては十分な加工性が得られることは従来から知られている。

一方、Ag−Sn合金におけるSn濃度が高くなり、Ag−Sn合金がfcc相からはずれると、加工性が悪くなって超伝導線製造時における細線化が困難になると考えられていたことから、Ag−Sn合金のSn濃度をfcc相からはずれる濃度超伝導線の製造は行われていなかった。

しかし、以下の試験例に示されるように、図1に示されるζ相領域においては、Ag−Sn合金の加工性が良いことから、このζ相において細線化加工を行ってNb3Sn超伝導線を得ることができることがみいだされた。11.8at%〜22.85at%という高いSn濃度のAg−Sn合金を用いてNb3Sn超伝導線を得ることができ、かつ、得られたNb3Sn超伝導線は、良好な特性を呈する。

【0031】

(試験例1)

Sn濃度が12at%であるAg−Sn合金のパイプ、即ちAg−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb棒を挿入した単芯複合体として単芯複合体棒を作製し、加熱及び細線化を行う。この試験例では、400℃の中間焼鈍を入れながら伸線加工を行い、0.87mm径の単芯複合線を製造した。この単芯複合線を真空中で650から850℃の温度域で加熱処理を施し、単芯超伝導線を得た。この加熱処理は、Ag−Sn合金とNbとの境界にNb3Snが生成されるように行われる。そのために、加熱処理は、温度に応じて数時間〜100時間で行われ、例えば650℃では数百時間、700℃では40時間、850℃では数時間程度行うことが必要である。この試験例では700℃で50時間の加熱処理を行い、その後に超伝導特性を測定した。

【0032】

超伝導特性は加熱処理条件により変化するが、典型的には15.2〜17.3 KのTCを示した。また、HC2(4.2K)は15〜19Tを示した。一方、ICはブロンズ法Nb3Sn線材に比較して、それ程大きいわけではないが、14T、4.2Kで数百mA〜1A程度、また、8T、4.2Kで数A〜10Aという値が得られた。

線材の断面を光学顕微鏡やSEMを使って観察して見ると、NbとAg−12at%Sn合金の境界生成されたNb3Sn層の層厚は0.5μm以下であることが判明した。このことは、Agでは、CuにみられるようなNb3Sn拡散生成促進効果が、Cuに比較してかなり小さい、あるいは殆どないことを意味している。さらにNb3Snの化合物層当たりのJCは4.2K、14Tで1000A/mm2以上であると見積もることができ、この値はブロンズ法のNb3Sn線材と同程度以上である。

【0033】

以上のことから、この試験例1により得られた単芯の線材は、超伝導性を示し、Nb3Sn超伝導線として用いられ得ることが示される。また、その超伝導特性は、ブロンズ法により得られる超伝導線に類似したものとなっている。ただし、上述のようにAgはCuに比較してNb3Sn拡散生成促進効果が小さいことから、ブロンズ法と比較した場合、Snを同濃度とするとNb3Snの層厚が薄くなってoverall JCが低くなるおそれがあるが、実用の超伝導線は極細多芯線構造であることから、Nb3Snの層厚の影響は現れないものと考える。また、本発明においてはブロンズ法よりもSnを高濃度で用いることができるので、得られる超伝導線の超伝導特性を、ブロンズ法で得られた超伝導線の超伝導特性よりも向上させることが可能となっている。

更に、この試験例において得られる単芯複合線は、下記試験例2に示す多芯Nb3Sn超伝導線の製造用の単芯複合線として用いることもできる。

【0034】

(試験例2)

Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb棒を挿入した単芯複合体として単芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製した。その後、この200芯複合体棒を、400℃の中間焼鈍を入れながら伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図2に示す。そして、この前駆体線材を真空中で650から850℃の温度域で数時間〜100時間加熱処理し、Nb3Sn極細多芯超伝導線を作製した。

【0035】

超伝導特性は、加熱処理条件により変化するが、16.5〜17.8KのTC(臨界温度)を示した。このTC値は典型的なNb3Sn線材のTCであり、Ag−Sn合金とNbの拡散反応でNb3Sn層が生成することが明らかになった。HC2(4.2K)も17〜23Tであり、典型的な無添加のNb3Sn線材のHC2(4.2K)値と一致していた。一方、IC(4.2K、14T)(4.2K、14Tでの臨界電流)は10A〜100Aに達しており、この値は、単芯線の結果から期待できるIC(4.2K、14T)よりかなり高く、実用的に興味深い値であった。この線材の断面構造がまだ、最適化されていないことを考慮すると、今後の検討によりさらに高いIC値を持つ線材にすることが可能である。

言い換えるとブロンズ法実用Nb3Sn極細多芯線の典型的なnon−Cu overall JC(4.2K、14T)〜600A/mm2を上回る高いnon−Cu overall JCを得ることが、本提案の製造法によるNb3Sn線材において、断面構造を最適化することにより可能となることを示している。

このように、多芯線化することで、単芯線材よりもICが顕著に高くなることが示される。その原因は十分には特定できてはいないが、現段階では、拡散距離が短くなったことと関連していると推定される。

【0036】

(試験例3)

外径20mm、内径16.5mmのCuパイプに外径16mm、内径14mmのTaパイプをはめ込み、さらにその中に試験例2と同一の方法で作製するAg−12at%Sn/Nb単芯複合線を200本束ねて、挿入して200芯複合体棒を作製し、溝ロール加工、伸線加工により、外径0.87mmの200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図3に示す。そして、この前駆体線材を真空中で650から850℃の温度域で数時間〜100時間にわたって加熱処理し、これによりNb3Sn極細多芯超伝導線を作製できる。

これにより得られるNb3Sn極細多芯超伝導線は、試験例2の形態にて得られる単芯複合線を用いており、単芯線材を挿入するパイプの材質以外は試験例2と同様であり、Nb3Sn極細多芯超伝導線に類似する超伝導特性が得られると考えられる。何故なら、ブロンズ法においては、Taを用いることで拡散バリア材としての効果が得られるが、Cu−Sn合金を用いるブロンズ法におけるCuに代えてAgを用い、Ag−Sn合金とする、つまり、CuをAgに代えても、拡散バリア材としての効果を阻害する要因は特に生じないからである。従って、この実施の形態にて得られるNb3Sn極細多芯超伝導線についても、Taが拡散バリア材として働くことが当然の帰結として予測できる。1T以下の磁界になった時の臨界電流ICは数百Aとなると予測され、また、このようにICが大きい状態でもIC測定時の抵抗出現は徐々に生じると予測される。すなわち、この外側に複合されたCuに分流することにより、ブロンズ法と同様に、超伝導状態が安定化されることになる。

また、この試験例3では拡散バリアとしてTa、安定化材としてCuを用いたが、ブロンズ法における知見から、拡散バリアとしてはNbを用いてもよく、また、安定化材としてAgを用いてもよい。

【0037】

(試験例4)

Nb棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn合金棒を詰め込んだ複合体である複合体棒を作製し、この複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行うことで細線化して、太さ0.87mmの単芯複合線を製造した。次いで、この単芯複合線を100mm長に切って、200本束ね、Nbパイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い、0.87mm径の200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図4に示す。

そして、この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理し、Nb3Sn極細多芯超伝導線を作製した。得られたNb3Sn極細多芯超伝導線の超伝導特性を測定した。超伝導特性は加熱処理条件により変化するが、典型的なNb3Sn線材のTC値である16.5〜17.8Kを示した。また、HC2(4.2K)においても典型的な無添加のNb3Sn線材のHC2(4.2K)値である17〜23Tを示した。一方、IC(4.2K、14T)は、試験例2と同様に10A〜100Aが得られた。

また、上記試験例において、Nbパイプに挿入するAg−Sn合金のSn濃度を共に9.0at%とし、他は同じ条件で200芯Nb3Sn超伝導線を得た。この試験例4において得られたSn濃度9.0at%の200芯Nb3Sn超伝導線と、Sn濃度12.0at%の200芯Nb3Sn超伝導線と、の断面図をそれぞれ図5(a)、(b)に示す。

この図に示されるように、200芯Nb3Sn超伝導線のそれぞれは均一な整った断面形状を有し、従って、n値も高くなっていることが示される。また、その他の試験例に係るNb3Sn超伝導線についても、同様に、断面形状が均一で整ったものとなり、n値が高くなっていることが示された。

【0038】

(試験例5)

外径20mm、内径16.2mmのCuパイプに、外径16mm、内径14mmのNbパイプをはめ込み、さらにその中に試験例4と同じ方法で作製したNb/Ag−12at%Sn単芯複合線を200本束ねて挿入し、複合体棒を作製した。この複合体棒を伸線加工し、0.87mmの径の200芯複合線である前駆体線材を作製した。この前駆体線材の断面構造の説明図を図6に示す。この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理を施し、Nb3Sn極細多芯超伝導線を作製した。

加熱処理後得られたTCは16.5〜17.9Kであり、後述する比較例13で示す単芯線材のTCより高かった。IC(4.2K、14T)も10A〜100Aに達しており、単芯線材のIC値より100倍も大きかった。

このように多芯線化することでICが大幅に増加することがNbマトリックス線材でも観察された。また、外側に複合されたCuにより、低磁場中で数百AのIC値に達しても、IC測定時に抵抗発生は徐々に起こり、この線材の超伝導特性が安定化されていることが明らかになった。

また、この試験例5では安定化材としてCuを用いたが、ブロンズ法における知見から、安定化材としてAgを用いてもよい。

【0039】

(試験例6)

Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb−1at%Ti、Nb−3at%Ti、およびNb−8at%Ti合金棒を挿入して3種類の単芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の3種類の単芯複合線とする。次いで、この単芯複合線をそれぞれ100mm長に切って、200本束ね、Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)にそれぞれ挿入し、3種類それぞれについて200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を3種類作製する。この前駆体線材の断面構造の説明図を図7に示す。そして、この3種類の前駆体線材を真空中で650から850℃の温度域で数時間〜100時間にわたってそれぞれ加熱処理し、3種類のNb3Sn極細多芯超伝導線を作製する。

ブロンズ法においては、Ti添加によるNb3SnのHC2と高磁場でのJCの改善効果が得られるが、この試験例において得られるNb3Sn極細多芯超伝導線でも、同様の改善効果が得られると予測できる。何故なら、この試験例においてはブロンズ法のCuに代えてAg−Sn合金を用いているが、CuをAgに代えても、この改善効果を阻害する要因は特に生じないからである。なお、ブロンズ法における知見から、1at%Ti添加で最も優れた特性改善が見られると予測される。またこの時のTCは、17.0〜17.9K程度の値が得られると予測される。また、HC2(4.2K)については、23〜29T程度の値が得られると予測される。すなわち、Ti無添加の場合のTC=15.2〜17.3KやHC2(4.2K)=15〜19Tと比べ、Tiを添加することで、これらが明瞭に改善されると考える。

同様に、ブロンズ法の知見から、ICについても高磁界中では2〜4T程度高磁界側へシフトする改善が得られると予測される。また、3at%Ti添加ではTC=16.3〜17.4Kで、このときHC2(4.2K)は17〜23Tが得られると予測される。すなわち、3at%Ti添加では若干の改善が見られると予測される。さらに8at%Ti添加ではTCは15K以下、HC2(4.2K)も15T以下になると予測される。すなわち、8at%Ti添加では明瞭に超伝導特性が劣化するであろう。

【0040】

(試験例7)

Nb−1at%Ti棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nb−1at%Ti合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図8に示す。この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を製造することができる。

【0041】

(試験例8)

Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)の中にNb−2at%Ta、Nb−4at%Ta、およびNb−8at%Ta合金棒を挿入して3種類の単芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の3種類の単芯複合線とする。次いで、この単芯複合線をそれぞれ100mm長に切って、200本束ね、Ag−12at%Sn合金パイプ(外径20mm、内径14mm、長さ90mm)にそれぞれ挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を3種類作製する。この前駆体線材の断面構造の説明図を図9に示す。そして、この3種類の前駆体線材を真空中で650から850℃の温度域で数時間〜100時間にわたってそれぞれ加熱処理し、3種類のNb3Sn極細多芯超伝導線を作製することができる。

【0042】

ブロンズ法におけるTa添加によるNb3SnのHC2と高磁場でのJCの改善効果が得られるが、この試験例においても得られるNb3Sn極細多芯超伝導線でも、同様の改善効果が得られると予測できる。何故なら、この試験例においては、ブロンズ法のCuに代えてAg−Sn合金を用いているが、CuをAgに代えても、この改善効果を阻害する要因は特に生じないからである。なお、ブロンズ法における知見から、2at%Ta添加で最も優れた特性改善が見られると考える。またこの時のTCは、17.1〜18.1Kぐらいの値が得られると予測される。また、HC2(4.2K)については、24〜29Tぐらいの値が得られると予測される。すなわち、Ta無添加の場合のTC=15.2〜17.3KやHC2(4.2K)=15〜19Tと比べ明瞭に改善されると考える。また、ICについても高磁界中では2〜4T程度高磁界側へシフトする改善が得られると予測される。また、4at%Ta添加ではTC=16.4〜17.5K程度の値が得られると予測され、このときHC2(4.2K)は18〜23T程度の値が得られると予測される。すなわち、3at%Ta添加では若干の改善が見られると予測される。さらに8at%Ta添加ではTCは16K以下、HC2(4.2K)も16T以下になると予測される。すなわち、8at%Ta添加では明瞭に超伝導特性が劣化すると予測される。

【0043】

(試験例9)

Nb−2at%Ta棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nb−2at%Ta合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図10に示す。そして、この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0044】

(試験例10)

Nb棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn−1at%Ti合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nbパイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図11に示す。

この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0045】

(試験例11)

Nb棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn−2at%Ta合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nbパイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。

この前駆体線材の断面構造の説明図を図12に示す。この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0046】

(試験例12)

Nb−2at%Ta合金棒をパイプ(外径20mm、内径14mm、長さ90mm)状に加工し、その中にAg−12at%Sn−1at%Ti合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの単芯複合線とする。次いで、この単芯複合線を100mm長に切って、200本束ね、Nb−2at%Ta合金パイプ(外径20mm、内径14mm、長さ90mm)に挿入し、200芯複合体棒を作製し、400℃の中間焼鈍を入れながら、伸線加工を行い0.87mm径の200芯複合線である前駆体線材を作製する。この前駆体線材の断面構造の説明図を図13に示す。

この前駆体線材を真空中で650〜850℃の温度域で数〜100時間の加熱処理することで、Nb3Sn極細多芯超伝導線を作製できる。

【0047】

(試験例13)

Nb棒を4本、パイプ(外径20mm、内径14mm)状に加工し、その中にAg−9at%Sn、Ag−12at%Sn、Ag−14at%Sn、およびAg−24at%Sn合金棒を詰め込んだ複合体棒を作製し、これらの複合体棒を真空中で450℃1時間の中間焼鈍を加えながら、溝ロ−ル加工、伸線加工等を行い、太さ0.87mmの3種類の単芯複合線に伸線加工した。

【0048】

図1の相図に示されるように、Ag−9at%Sn合金はfcc相、Ag−12at%Sn合金とAg−14at%Sn合金とはζ相、Ag−24at%Snはε相となっている。Nb/Ag−24at%Sn複合体は芯材が割れてしまって、途中で伸線加工できなくなったので、NbパイプにAg−Sn合金のε相を粉体し混入して測定を行った。他の複合体棒は、全て、目的線径まで伸線加工することができた。

これらの単芯複合線を真空中で650〜850℃の温度域で数〜100時間の加熱処理を施した後、超伝導特性を測定した。得られた超伝導特性は加熱処理条件により変化するが、典型的TCは芯材のSn濃度により異なり、Ag−9at%Sn芯材を使った場合、14.8〜16.5K、Ag−12at%Sn芯材では15.1〜17.2K、Ag−14at%Sn芯材を使った場合では15.5〜17.5KのTC値が得られ、Ag−Sn合金中のSn濃度が高いほどTCが高くなっていることが確認された。

【0049】

また、Ag−Sn合金の相図において、各相における特性を調べるために、試験例13で用いた、Sn濃度が9at%(fcc相)、12at%(ζ相)、及び24at%(ε相)のそれぞれの合金棒を用いて得られた超伝導線において、Hc2(4.2K)、Ic(A)(4.2K、12T)、Tc(K)を測定した。その結果を図14に示す。なお、図14において、三角形のプロットは単芯、四角形のプロットは200芯、菱形のプロットは40000芯のNb3Sn超伝導線における測定結果を示す。また、図14において用いたNb3Sn超伝導線のそれぞれは、試験例1の方法で、Sn濃度をそれぞれにより得られたものを用いた。

図14に示されるように、単芯のNb3Sn超伝導線においては、fcc相からζ相に移行することでHc2及びTcの値が顕著に上昇していることがわかる。また、いずれの濃度のAg−Sn合金を用いた場合でも、ζ相において、ブロンズ法と同等以上の性能、特に200芯のNb3Sn超伝導線においてはブロンズ法よりも顕著に優れた性能が得られていることがわかる。

【産業上の利用可能性】

【0050】

本発明によれば、従来のブロンズ法等に代わる新たな手法によりNb3Sn超伝導線を提供でき、NMRスペクトロメーター用超伝導マグネットの高磁界発生部等にこのNb3Sn超伝導線を使用できる。また、ブロンズ法等の従来法よりも高磁場特性が優れている線材を供給することも可能であることから、従来、不可能であった22〜24Tの永久電流モードでの超伝導マグネット運転を可能とする。なお、超高磁場NMRスペクトロメーターは、ポストゲノム計画で重要な、蛋白質の高次構造を決定する上で、決定的役割を担うため、本発明がキ−テクノロジ−となり得る。また、本発明により供給できる線材は、NMRスペクトロメーター用に最も適しているが、高磁場発生用途に従来のNb3Sn線材と比べ一般的に適しているので、高磁場エネルギー貯蔵、高磁場MRI、核融合炉、高磁場ダイポールマグネット等の用途にも適している。

【図面の簡単な説明】

【0051】

【図1】Ag−Sn合金の相図である。

【図2】試験例2に係る前駆体線材の断面構造の説明図である。

【図3】試験例3に係る前駆体線材の断面構造の説明図である。

【図4】試験例4に係る前駆体線材の断面構造の説明図である。

【図5(a)】超伝導線の断面図である。

【図5(b)】超伝導線の断面図である。

【図6】試験例5に係る前駆体線材の断面構造の説明図である。

【図7】試験例6に係る前駆体線材の断面構造の説明図である。

【図8】試験例7に係る前駆体線材の断面構造の説明図である。

【図9】試験例8に係る前駆体線材の断面構造の説明図である。

【図10】試験例9に係る前駆体線材の断面構造の説明図である。

【図11】試験例10に係る前駆体線材の断面構造の説明図である。

【図12】試験例11に係る前駆体線材の断面構造の説明図である。

【図13】試験例12に係る前駆体線材の断面構造の説明図である。

【図14】各超伝導線におけるHc2、Ic(A)、Tc(K)の値の測定結果の説明図。

【符号の説明】

【0052】

11…Nb12…Ag−Sn合金21…Nb22…Ag−Sn合金23…Ta(拡散バリアー材)24…Cu(安定化材)31…Ag−Sn合金32…Nb41…Ag−Sn合金42…Nb43…Cu51…Nb−Ti合金52…Ag−Sn合金61…Ag−Sn合金62…Nb−Ti合金71…Nb−Ta合金72…Ag−Sn合金81…Ag−Sn合金82…Nb−Ta合金91…Ag−Sn−Ti合金92…Nb101…Ag−Sn−Ta合金102…Nb111…Ag−Sn−Ti合金112…Nb−Ta合金

【特許請求の範囲】

【請求項1】

Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ複合体を細線化した後に、Nb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項2】

Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ単芯複合体を細線化した後に、前記細線化した単芯複合体を複数含んだ多芯複合体を形成し、該多芯複合体を細線化した後にNb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項3】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500℃〜724℃である、請求項1又は2記載のNb3Sn超伝導線の製造方法。

【請求項4】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500℃〜724℃であり、

前記単芯複合体をSn濃度が9.35at%より高く22.85at%以下であるAg−Sn合金パイプ内に挿入することで前記多芯複合体を作成する、請求項2記載のNb3Sn超伝導線の製造方法。

【請求項5】

Nb材を含むマトリックス材にAg−Sn合金を含む芯材を組み込んだ複合体を細線化した後に、Nb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項6】

Nb材を含むマトリックス材にAg−Sn合金を含む芯材を組み込んだ単芯複合体を細線化した後に、前記細線化した単芯複合体を複数含んだ多芯複合体を形成し、該多芯複合体を細線化した後にNb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項7】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500〜900℃である、請求項5又は6記載のNb3Sn超伝導線の製造方法。

【請求項8】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500〜900℃であり、

前記単芯複合体をNb材パイプ内に挿入することで前記多芯複合体を作成する、請求項6記載のNb3Sn超伝導線の製造方法。

【請求項9】

前記Ag−Sn合金に4at%以下のTiおよび/または8at%以下のTaを含有させる、請求項1〜8のいずれかに記載のNb3Sn超伝導線の製造方法。

【請求項10】

前記Nb材に4at%以下のTiおよび/または8at%以下のTaを含有させる、請求項1〜9のいずれかに記載のNb3Sn超伝導線の製造方法。

【請求項11】

前記Ag−Sn合金を含むマトリックス材にTaまたはNb箔から成る拡散バリアー材を介してCuまたはAgから成る安定化材を複合させる、請求項1〜4のいずれかに記載のNb3Sn超伝導線の製造方法。

【請求項12】

前記Nbを含むマトリックス材にCuまたはAgから成る安定化材を複合させる、請求項5〜8のいずれかに記載の超伝導線の製造方法。

【請求項13】

ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれ、

前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項14】

多芯Nb3Sn超伝導線であって、

ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が複数組み込まれ、

それぞれの前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項15】

Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれ、

前記芯材と前記Nb材との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項16】

多芯Nb3Sn超伝導線であって、

Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が複数組み込まれ、

それぞれの前記芯材と前記Nb材との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項17】

前記ζ相のAg−Sn合金のSn濃度は9.35at%〜22.85at%である、請求項13〜16のいずれかに記載のNb3Sn超伝導線。

【請求項18】

多芯Nb3Sn超伝導線製造用の単芯複合線であって、

ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれた、単芯複合線。

【請求項19】

多芯Nb3Sn超伝導線製造用の単芯複合線であって、

Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれた、単芯複合線。

【請求項1】

Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ複合体を細線化した後に、Nb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項2】

Ag−Sn合金を含むマトリックス材にNb材を含む芯材を組み込んだ単芯複合体を細線化した後に、前記細線化した単芯複合体を複数含んだ多芯複合体を形成し、該多芯複合体を細線化した後にNb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項3】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500℃〜724℃である、請求項1又は2記載のNb3Sn超伝導線の製造方法。

【請求項4】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500℃〜724℃であり、

前記単芯複合体をSn濃度が9.35at%より高く22.85at%以下であるAg−Sn合金パイプ内に挿入することで前記多芯複合体を作成する、請求項2記載のNb3Sn超伝導線の製造方法。

【請求項5】

Nb材を含むマトリックス材にAg−Sn合金を含む芯材を組み込んだ複合体を細線化した後に、Nb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項6】

Nb材を含むマトリックス材にAg−Sn合金を含む芯材を組み込んだ単芯複合体を細線化した後に、前記細線化した単芯複合体を複数含んだ多芯複合体を形成し、該多芯複合体を細線化した後にNb3Snフィラメントが生成されるように加熱処理を行い、

前記Ag−Sn合金のSn濃度を、前記Ag−Sn合金がfcc相とζ相とが混在する状態になり得る濃度として前記複合体の細線化を前記Ag−Sn合金がfcc相とζ相とが混在する状態になる温度で行うか、または、

前記Ag−Sn合金のSn濃度を前記Ag−Sn合金がζ相となり得る濃度として前記複合体の細線化を前記Ag−Sn合金がζ相となる温度で行う、

Nb3Sn超伝導線の製造方法。

【請求項7】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500〜900℃である、請求項5又は6記載のNb3Sn超伝導線の製造方法。

【請求項8】

前記Ag−Sn合金のSn濃度は9.35at%〜22.85at%、前記細線化時の温度は常温以上〜500℃未満、前記Nb3Snフィラメントを生成するための加熱処理の温度は500〜900℃であり、

前記単芯複合体をNb材パイプ内に挿入することで前記多芯複合体を作成する、請求項6記載のNb3Sn超伝導線の製造方法。

【請求項9】

前記Ag−Sn合金に4at%以下のTiおよび/または8at%以下のTaを含有させる、請求項1〜8のいずれかに記載のNb3Sn超伝導線の製造方法。

【請求項10】

前記Nb材に4at%以下のTiおよび/または8at%以下のTaを含有させる、請求項1〜9のいずれかに記載のNb3Sn超伝導線の製造方法。

【請求項11】

前記Ag−Sn合金を含むマトリックス材にTaまたはNb箔から成る拡散バリアー材を介してCuまたはAgから成る安定化材を複合させる、請求項1〜4のいずれかに記載のNb3Sn超伝導線の製造方法。

【請求項12】

前記Nbを含むマトリックス材にCuまたはAgから成る安定化材を複合させる、請求項5〜8のいずれかに記載の超伝導線の製造方法。

【請求項13】

ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれ、

前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項14】

多芯Nb3Sn超伝導線であって、

ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が複数組み込まれ、

それぞれの前記芯材と前記Ag−Sn合金との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項15】

Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれ、

前記芯材と前記Nb材との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項16】

多芯Nb3Sn超伝導線であって、

Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が複数組み込まれ、

それぞれの前記芯材と前記Nb材との境界部にNb3Snが形成されたNb3Sn超伝導線。

【請求項17】

前記ζ相のAg−Sn合金のSn濃度は9.35at%〜22.85at%である、請求項13〜16のいずれかに記載のNb3Sn超伝導線。

【請求項18】

多芯Nb3Sn超伝導線製造用の単芯複合線であって、

ζ相のAg−Sn合金を含むマトリックス材にNb材を含む芯材が組み込まれた、単芯複合線。

【請求項19】

多芯Nb3Sn超伝導線製造用の単芯複合線であって、

Nb材を含むマトリックス材にζ相のAg−Sn合金を含む芯材が組み込まれた、単芯複合線。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図5(a)】

【図5(b)】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図5(a)】

【図5(b)】

【公開番号】特開2007−12600(P2007−12600A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2006−152136(P2006−152136)

【出願日】平成18年5月31日(2006.5.31)

【出願人】(304020292)国立大学法人徳島大学 (307)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成18年5月31日(2006.5.31)

【出願人】(304020292)国立大学法人徳島大学 (307)

【Fターム(参考)】

[ Back to top ]