n型III族窒化物系化合物半導体

【課題】フラックス法において、高品質な高電子濃度のn型半導体結晶を製造できるようにすること。

【解決手段】少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法による III族窒化物系化合物半導体の製造方法である。炭素と、ゲルマニウムを溶液中に溶解して、半導体結晶にゲルマニウムをドナーとして取り込むことにより、n型の半導体結晶を得る。ガリウムに対するゲルマニウムのモル比を0.05mol%以上、0.5mol%以下であり、炭素のナトリウムに対するモル比を0.1 mol%以上、3.0mol%以下とした。

【解決手段】少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法による III族窒化物系化合物半導体の製造方法である。炭素と、ゲルマニウムを溶液中に溶解して、半導体結晶にゲルマニウムをドナーとして取り込むことにより、n型の半導体結晶を得る。ガリウムに対するゲルマニウムのモル比を0.05mol%以上、0.5mol%以下であり、炭素のナトリウムに対するモル比を0.1 mol%以上、3.0mol%以下とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、n型 III族窒化物系化合物半導体をフラックスを用いて結晶育成させるフラックス法と、それを用いて製造されるn型 III族窒化物系化合物半導体に関する。

【背景技術】

【0002】

ナトリウム(Na)をフラックスとして金属ガリウムを溶解させたガリウム溶液に窒素ガスを導入して、窒化ガリウムを結晶育成させる従来のNaフラックス法によれば、約5MPa程度の圧力下において600℃〜800℃の比較的低い温度で、不純物無添加のGaN単結晶を育成させることができる。

【0003】

また、下記の特許文献1〜特許文献10に開示されている従来技術などからも分かる様に、 III族窒化物系化合物半導体結晶をフラックス法によって結晶成長させる従来の製造方法では、通常、種結晶として、サファイア基板上にバッファ層、そのバッファ層上に III族窒化物系化合物半導体を気相成長させたテンプレート基板や、GaN単結晶自立基板などが、用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−060394号公報

【特許文献2】特開2001−058900号公報

【特許文献3】特開2001−064097号公報

【特許文献4】特開2004−292286号公報

【特許文献5】特開2004−300024号公報

【特許文献6】特開2007−277055号広報

【特許文献7】特許第4030125号公報

【特許文献8】特許第4001170号公報

【特許文献9】WO2004/067814号公報

【特許文献10】WO2007/083768号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献5には、フラックス法によるGaNの成長において、SiH4 やGeH4 などのガスを供給して不純物をドーピングする方法が開示されている。また、特許文献6−10には、フラックス法において、ゲルマニウムをドナーとして用いても良いことを示唆する記載はある。また、特許文献6、8には、炭素をドナーとして用いても良いことを示唆する記載はある。しかしながら、特許文献6、8には、炭素をドナーとして用いるのではなく、ゲルマニウムが育成される半導体結晶中に、効率良く取り込まれる、いわば、触媒的作用をするものとして、用いることの示唆はない。また、上記文献では、ゲルマニウム濃度に応じて、育成された半導体結晶の抵抗率が制御できることを示唆していない。

さらに、従来のNaフラックス法では、不純物元素をフラックス中に溶解させた場合に、ドナーを添加した十分な電子濃度を有した高電子濃度で結晶性の高いn型の半導体結晶を得ることが困難であった。たとえば、電子濃度が1017〜1020/cm3 程度のn型GaNを得ることを目的として、ドナーとしてシリコン(Si)をガリウム(Ga)と共に溶解させたフラックス法で成長させた場合には、窒化ガリウムの結晶成長はできなかった。また、同様に、ゲルマニウム(Ge)を添加する場合も、GeとGaを溶解させた溶液を用いたフラックス法では、n型のGaNを成長させることはできなかった。

【0006】

本発明者らは、フラックス法によりn型 III族窒化物系化合物半導体を育成させる方法を鋭意研究してきた。今回、ゲルマニウムと共に炭素を溶解させた溶液を用いると、ゲルマニウムがドナーとしてIII族原子に置換したn型III族窒化物系化合物半導体を育成できることを新たに見出した。この場合、炭素は、育成された半導体結晶中には、測定可能範囲においては、実質的には、取り込まれておらず、ゲルマニウムがIII族原子に置換することをアシストする触媒的作用をしているものと考えられる。

本発明は、このような発見に基づいて成されたものであり、その目的は、フラックス法において、電子濃度の高いn型半導体結晶を得ることができるようにすることである。

【課題を解決するための手段】

【0007】

上記の課題を解決するための第1の発明は、少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法により製造されたn型 III族窒化物系化合物半導体において、ゲルマニウムがドナーとして添加され、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下であって、厚さ方向において、ゲルマニウムの濃度の変動幅は、濃度中心値に対して、30%以下であることを特徴とするn型 III族窒化物系化合物半導体である。

【0008】

上記の発明において、二次イオン質量分析法(SIMS)によっては、炭素原子は、育成された結晶中には、実質的には、取り込まれていないことが確認されている。このことから、炭素原子は、ゲルマニウムのIII族原子との置換を促進する作用をしているものと思われる。また、炭素を溶液に溶解させずに、III族窒化物系化合物半導体を製造した場合には、ゲルマニウムがドナーとして、育成された半導体結晶に効率良く取り込まれず、また、多量のゲルマニウムを添加すると成長を阻害し、高品質で電子濃度の高い半導体結晶が得られないことを確認している。

【0009】

また、上記発明のn型 III族窒化物系化合物半導体を得るフラックス法において、III 族元素をガリウムとして、溶液中でのガリウムに対するゲルマニウムのモル比は、0.05mol%以上が望ましい。望ましくは、ガリウムに対するゲルマニウムの溶液中におけるモル比は、0.05mol%以上、0.5mol%以下である。ゲルマニウムのガリウムに対するモル比が、0.05mol%よりも小さくなると、ゲルマニウムのIII族窒化物系化合物半導体への取り込みが良好には行われず、電子濃度の高いIII族窒化物系化合物半導体を得ることが困難となる。また、ゲルマニウムのガリウムに対する溶液中でのモル比が、0.5mol%よりも大きくなると、結晶性が低下するので望ましくない。よって、溶液中におけるゲルマニウムのガリウムに対するモル比は、上記の範囲が望ましい。さらに、望ましい範囲は0.05mol%〜0.48mol%、さらに望ましくは、0.08mol%〜0.48mol%、さらに望ましくは、0.16mol%〜0.48mol%、最も望ましくは、0.32mol%〜0.48mol%である。また、0.08mol%〜0.32mol%、0.16mol%〜0.32mol%も望ましい範囲である。溶液にゲルマニウムを添加するのと同時に、炭素を所定量だけ溶液に添加しているので、上記のゲルマニウムのモル比の範囲にある時に、ゲルマニウムは、効率良く、成長する結晶中に、取り込まれる。このため、結晶性の優れたn型のIII 族窒化物系化合物半導体、例えば、結晶性の優れたn型GaNの育成が可能となる。

【0010】

また、本発明において、育成されるn型の半導体結晶において、ゲルマニウムの濃度は2×1017/cm3 以上、1×1020/cm3 以下であり、炭素の濃度は、5×1015/cm3 以下とすることが望ましい。さらに、望ましくは、育成した半導体結晶中の炭素の濃度は、1×1015/cm3 未満とすることが望ましい。また、育成した半導体結晶中の炭素の濃度は、1×1015/cm3 以上、5×1015/cm3 以下の範囲における任意の値、未満とすることが望ましい。

また、フラックス法において、フラックスはナトリウムであり、炭素のナトリウムに対するモル比を0.1mol%以上、3.0mol%以下とすることが望ましい。炭素のナトリウムに対するモル比が、0.1mol%よりも小さいと、ゲルマニウムがIII 族窒化物系化合物半導体に効率良く取り込まれない。また、炭素のナトリウムに対するモル比が、3.0mol%よりも大きいと、結晶品質が低下する。よって、炭素のナトリウムに対するモル比は上記の範囲が望ましい。

【0011】

また、フラックス法において、ゲルマニウムのモル比を変化させることにより、半導体結晶の抵抗率を制御することができる。

従来のフラックス法によるIII 族窒化物系化合物半導体の製造方法では、溶液にゲルマニウムを添加しても安定した成長が困難であり、高電子濃度で、良質なn型GaNを得ることができなかったが、ゲルマニウムの添加量を変化させることにより、結晶品質を悪化させることなく、育成されたIII 族窒化物系化合物半導体の電子濃度や抵抗率を制御することが可能となった。

【0012】

また、フラックス法において、種結晶は、種基板であり、溶液を種基板の表面に沿って、下方から上方へ流動させながら、半導体結晶を育成することが望ましい。

また、フラックス法において、種結晶は種基板であり、この種基板の結晶成長面は、無極性面であり、フラックスにストロンチウム(Sr)を加えることが望ましい。

また、フラックス法において、n型 III族窒化物系化合物半導体は、n型窒化ガリウムとしても良い。

また、フラックス法において、半導体結晶の育成中の圧力は、炭素とゲルマニウムを添加しない場合に不純物無添加の III族窒化物系化合物半導体が種結晶に育成できる圧力に対して、0.01MPa以上、0.2MPa以下の範囲において、高くすることが望ましい。

【0013】

本明細書には、少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法による III族窒化物系化合物半導体の製造方法において、炭素と、ゲルマニウムを溶液中に溶解して、半導体結晶にゲルマニウムをドナーとして取り込むことにより、n型の半導体結晶を得ることを特徴とするn型 III族窒化物系化合物半導体の製造方法も記載されている。

【0014】

本発明において、n型 III族窒化物系化合物半導体は、ゲルマニウムの濃度が2×1017/cm3 以上、1×1020/cm3 以下であり、炭素の濃度が、5×1015/cm3 以下であることが望ましい。さらに、望ましくは、n型 III族窒化物系化合物半導体は、炭素の濃度が、1×1015/cm3 未満であることが望ましい。また、n型 III族窒化物系化合物半導体は、炭素の濃度が、1×1015/cm3 以上、5×1015/cm3 以下の範囲における任意の値、未満であることが望ましい。

また、電子移動度は、100cm2 /V・s以上、500cm2 /V・s以下であることが望ましい。

また、転位密度は、102 /cm2 以上、105 /cm2 以下であることが望ましい。

また、本発明において、育成される半導体結晶の主面は無極性面であり、積層欠陥は、102 /cm以上、105 /cm以下であることが望ましい。

【発明の効果】

【0015】

フラックス法による III族窒化物系化合物半導体の製造方法において、炭素と、ゲルマニウムを溶液中に溶解して、半導体結晶を育成したことらか、ゲルマニウムをドナーとして半導体結晶中に取り込むことができ、電子濃度1.00×1017/cm3 以上、5.00×1019/cm3 以下の範囲において、任意の値に、電子濃度の制御された、n型の III族窒化物系化合物半導体を製造することができた。得られた結晶はゲルマニウムが2×1017/cm3 以上、1×1020/cm3 以下の範囲で、取り込まれ、結晶の透明度が高く結晶性も良好であった。

【0016】

また、ガリウムに対するゲルマニウムのモル比を、0.05mol%以上、0.5mol%以下とすることにより、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができた。

【0017】

また、フラックスをナトリウムとして、溶液中の炭素のナトリウムに対するモル比を0.1mol%以上、3.0mol%以下とすることで、ゲルマニウムの III族窒化物系化合物半導体へのドナーとしての取り込みが良好に実行されて、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができた。このように電子デバイスなどにも十分に使用可能な低抵抗で高品質のn型の III族窒化物系化合物半導体、例えば、n型GaNは、ゲルマニウムと炭素の上記した濃度範囲で育成する時に、初めて実現可能であることが明らかとなった。

【0018】

種結晶を種基板として、溶液をこの種基板の表面に沿って、下方から上方へ対流させて、半導体結晶を育成することで、電子濃度の高い良質なn型の III族窒化物系化合物半導体を得ることができた。

また、種基板の結晶成長面を無極性面として、フラックスにストロンチウム(Sr)を添加することにより、平坦な無極性面を結晶成長面とする良質なn型の III族窒化物系化合物半導体を得ることができた。

また、半導体結晶の育成中の圧力は、炭素とゲルマニウムを添加しない場合に不純物無添加の III族窒化物系化合物半導体が前記種結晶に育成できる圧力に対して、0.01MPa以上、0.2MPa以下の範囲において、高くすることにより、ゲルマニウムが育成される III族窒化物系化合物半導体に効率良く取り込まれ、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができた。

【0019】

また、フラックス法により製造されたn型 III族窒化物系化合物半導体において、ゲルマニウムがドナーとして添加され、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下のn型 III族窒化物系化合物半導体により、電子素子としての機能を向上させることができる。

同様に、ゲルマニウムがドナーとして添加されて、電子移動度が、100cm2 /V・s以上、500cm2 /V・s以下のn型 III族窒化物系化合物半導体により、電子素子としての機能を向上させることができる。

【0020】

また、ゲルマニウムがドナーとして添加されて、転位密度は、102 /cm2 以上、105 /cm2 以下のn型 III族窒化物系化合物半導体により、電子散乱を低下させて、電子素子としての機能を向上させることができる。

また、ゲルマニウムがドナーとして添加されて、育成される半導体結晶の主面を無極性面として、積層欠陥は、102 /cm以上、105 /cm以下のn型 III族窒化物系化合物半導体により、電子散乱を低下させて、電子素子としての機能を向上させることができる。

【図面の簡単な説明】

【0021】

【図1】実施例1で用いる結晶成長装置の断面図

【図2】実施例1で用いる坩堝の構成を示す断面図

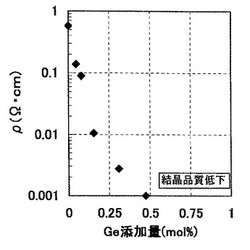

【図3】実施例4により製造された半導体結晶のガリウムに対するゲルマニウムのモル比と、抵抗率との関係を示した測定図

【図4】実施例4により製造された半導体結晶のガリウムに対するゲルマニウムのモル比と、ゲルマニウムの取り込み率との関係を示した測定図

【図5】実施例5により製造された半導体結晶の表面の状態を示す表面写真

【図6】実施例5により製造された半導体結晶のPL強度の表面分布を示す表面写真。

【発明を実施するための形態】

【0022】

本発明では、フラックスは、アルカリ金属、アルカリ土類金属の中から選択された1種、又は、複数種の元素を用いることができる。アルカリ金属としては、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)、セシウム(Cs)およびフランシウム(Fr)である。アルカリ土類金属としては、ストロンチウム(Sr)、バリウム(Ba)およびラジウム(Ra)である。これらは、単独で使用しても良いし、二種類以上で併用してもよい。

【0023】

溶解させるIII 族元素は、ガリウム(Ga)、アルミニウム(Al)、インジウム(In)の内の1種又は複数種である。このなかで、ガリウムが好ましい。また、育成するIII族元素窒化物半導体は、窒化ガリウム(GaN)単結晶であることが好ましい。しかしながら、一般式AlxGayIn1-x-yN(x、y、x+yはいずれも0以上1以下)で表される任意組成比の2元系、3元系、4元系のIII族元素窒化物単結晶であっても良い。また、III族元素窒化物半導体AlxGayIn1-x-yNの構成元素であるIII族元素の一部をB、Tlで置換し、又は/及び、V族元素の組成の一部をP、As、Sb、Biで置換したものであっても良い。

【0024】

本発明では、溶液中に、さらに、ゲルマニウム(Ge)を溶解させている。ガリウムに対するゲルマニウムのモル比は、0.05mol%以上、0.5mol%以下である。この場合に、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。

【0025】

本発明では、溶液中に、さらに、炭素を溶解させている。溶液中の炭素のモル比を0.1mol%以上、3.0mol%以下とすることで、ゲルマニウムの III族窒化物系化合物半導体へのドナーとしての取り込みが良好に実行されて、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。特に、フラックスの少なくとも一成分をナトリウムとして、溶液中の炭素のナトリウムに対するモル比を0.1mol%以上、3.0mol%以下とすることで、ゲルマニウムの III族窒化物系化合物半導体へのドナーとしての取り込みが良好に実行されて、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。

【0026】

フラックス中におけるIII族元素と窒素との反応温度は、500℃以上1100℃以下がより望ましく、更に望ましくは、850℃〜900℃程度がよい。また、窒素を含むガスの雰囲気圧力は、0.1MPa以上6MPa以下が望ましく、更に望ましくは、3.5MPa以上4.5MPa以下がよい。本発明の製造方法において、窒素(N)を含むガスは、例えば、窒素(N2 )ガス、アンモニア(NH3 )ガス等であり、これらは混合してもよく、混合比率は制限されない。特に、アンモニアガスを使用すると、反応圧力を低減できるので、好ましい。また、用いる窒素ガスは、プラズマ状態のものでも良い。また、本発明では、半導体結晶の育成中の圧力は、炭素とゲルマニウムを添加しない場合に不純物無添加の III族窒化物系化合物半導体が種結晶に育成できる圧力に対して、0.01MPa以上、0.2MPa以下の範囲において、高くすることが望ましい。この条件の時に、ゲルマニウムが育成される III族窒化物系化合物半導体に効率良く取り込まれ、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。

【0027】

また、種結晶としては、III族窒化物系化合物半導体とは異なる材料から成る基板(異種基板)を用いることができる。また、III族窒化物系化合物半導体とは異なる材料から成る基板(異種基板)上に、例えば、MOVPE法、MBE法、HVPE法、LPE法等により窒化ガリウム(GaN)単結を成長させた、所謂テンプレート基板を用いることができる。さらに、別途成長させた、窒化ガリウム(GaN)単結晶から成る自立基板を用いることができる。自立基板の製造方法は、フラックス法、HVPE法、MOVPE法、MBE法、LPE法、レーザリフトオフ法、横方向成長法などが有効である。種結晶を自立基板とする場合には、その基板の厚さを300μm以上にすることが望ましい。基板の厚さは、400μm以上がより望ましく、更に望ましくは400μm以上、600μm以下が良い。また、種結晶をテンプレート基板や自立基板とした場合には、その基板の大きさや厚さも任意で良いが、工業的な実用性を考慮すると、直径約45mm程度の円形のものや、約27mm四方の角形や約12mm四方の角形などがより望ましい。また、それらの種結晶の転位密度は低いほど望ましい。

【0028】

また、種結晶(種基板を含む)の結晶成長面のミラー指数は任意であるが、a面、m面、r面などの無極性面を用いると、無極性の III族窒化物系化合物半導体を得ることができ、圧電歪みを排除でき、半導体素子としての特性を向上させることができる。種結晶に無極性面を用いる場合には、フラックスにストロンチウム(Sr)を添加することが望ましい。フラックスにナトリウムを用いた場合、ナトリウムに対するストロンチウム(Sr)の添加量は、0.001mol%以上、0.1mol%以下が望ましい。ストロンチウムを添加することにより、 III族窒化物系化合物半導体の成長基板の主面に平行な結晶成長面である無極性面を平坦にすることができる。勿論、主面をc面とする III族窒化物系化合物半導体を得るのであれば、種結晶の結晶成長面はc面としても良い。

【0029】

フラックス法に基づく目的の結晶成長の開始以前に、下地基板の一部である種結晶(III族窒化物系化合物半導体結晶)が、フラックス中に溶融することを緩和したり防止したりするために、例えばCa3N2,Li3N,NaN3,BN,Si3N4,InNなどの窒化物を予めフラックス中に含有させておいても良い。これらの窒化物をフラックス中に含有させておくことによって、フラックス中の窒素濃度が上昇するため、目的の結晶成長開始以前の種結晶のフラックス中への融解を未然に防止したり緩和したりすることが可能となる。これらの窒化物のフラックスにおける割合は、例えば、0.0001mol%〜99mol%、であり、好ましくは、0.001mol%〜50mol%であり、より好ましくは0.005mol%〜5mol%である。

【0030】

また、用いる結晶成長装置としては、フラックス法が実施可能なものであれば任意でよく、例えば、上記の特許文献に記載されているもの等を適用又は応用することができる。ただし、フラックス法に従って結晶成長を実施する際の結晶成長装置の反応室の温度は、1000℃程度にまで任意に昇降温制御できることが望ましい。また、反応室の気圧は、約100気圧(約1.0×107Pa)程度にまで任意に昇降圧制御できることが望ましい。また、これらの結晶成長装置の電気炉、ステンレス容器(反応容器)、原料ガスタンク、及び配管などは、例えば、ステンレス系(SUS系)材料やアルミナ系材料等の耐熱性及び耐圧性の高い材料によって形成することが望ましい。

【0031】

また、同様の理由から、坩堝は、高耐熱性および耐アルカリ性が要求される。例えばタンタル(Ta)、タングステン(W)、モリブデン(Mo)、アルミナ、サファイア、または熱分解(パイロリティック)窒化ホウ素(PBN)などの金属やセラミックス等から形成することが望ましい。

【0032】

また、用いる結晶成長装置としては、フラックス及び種結晶を揺動、回動、回転させる手段を有するものを用いてもよい。この様な揺動手段によって、フラックスに対する攪拌作用が得られるので、結晶成長面上にフラックスをより均一に供給できる。また、その揺動の場合の揺動回数は、揺動角度にもよるが、例えば10回/分程度で十分である。また、攪拌棒や攪拌羽根などを用いてフラックスを攪拌するようにしても良い。または、加熱手段などを用いてフラックス中に熱勾配を生じさせ、これによってフラックスを熱対流させて、攪拌させても良い。それらを組み合わせて、溶液を攪拌させつつ、種結晶の面上に溶液が流動するようにしても良い。

【0033】

特に、種結晶を種基板として、種基板の法線方向を鉛直方向に対して、30度〜80度の範囲で傾斜させて、溶液をこの種基板の表面に沿って、下方から上方へ対流させて、半導体結晶を育成することが望ましい。この場合に、ゲルマニウムの III族窒化物系化合物半導体への取り込みが効率良く実行でき、電子濃度の高い良質なn型の III族窒化物系化合物半導体を得ることができる。

【0034】

また、上記の種基板の法線の方向は、上記の傾斜範囲を越えて、水平に近くとも良い。また、坩堝を揺動させる場合には、結晶成長面の法線と鉛直方向との成す角の平均値が、30度〜80度の範囲に存在することが望ましい。

【0035】

また、 III族窒化物系化合物半導体結晶を結晶成長させる前に、水素(H2 )ガス、窒素(N2 )ガス、アンモニア(NH3 )ガス、希ガス(He、Ne、Ar、Kr、Xe、またはRn)またはこれらのガスのうちから2種類以上のガスを任意の混合比で混合した混合ガスをクリーニングガスとして、900℃以上1100℃以下の温度で、1分以上の時間を掛けて、種結晶の結晶成長面をクリーニング処理することが望ましい。ただし、このクリーニング処理に掛ける上記の時間は、2分以上10分以下がより望ましい。

【0036】

III族窒化物系化合物半導体結晶の製造方法によって、その表面の転位密度を1×105 /cm2 以下とし、その最大径を1cm以上にすることが望ましい。転位密度は、低いほど望ましく、また上記の最大径は大きいほど望ましい。本発明では、ゲルマニウムが添加されたn型 III族窒化物系化合物半導体で、転位密度は、102 /cm2 以上、105 /cm2 以下を実現することができる。

【0037】

以下、本発明を具体的な実施例に基づいて説明する。

ただし、本発明の実施形態は、以下に示す個々の実施例に限定されるものではない。

【実施例1】

【0038】

まず、直径は50mm、厚さは0.5mmのGaN自立基板10を用意した。GaN自立基板10は、所望の半導体結晶のフラックス法による成長が開始されるまでの間に、幾らかはフラックスに溶け出す場合がある。その際に消失されない厚さの自立基板が必要である。

【0039】

なお、この様な消失(種結晶の溶解)を防止または緩和するためのその他の方法としては、例えば後述の結晶成長処理ではその実施前に、混合フラックスの中にCa3N2,Li3N,NaN3,BN,Si3N4またはInNなどの窒化物を予め添加しておいてもよい。

【0040】

図1に、本実施例で用いる結晶成長装置20の構成を示す。この結晶成長装置20は、フラックス法に基づく結晶成長処理を実行するためのものであり、高温、高圧の窒素ガス(N2)を供給するための給気管21と、窒素ガスを排気するための排気管22とを有する電気炉(外部容器)25の中には、ヒーターHと、断熱材23と、ステンレス容器(内部容器)24が具備されている。電気炉(外部容器)25、給気管21、排気管22等は、耐熱性、耐圧性、反応性などを考慮し、ステンレス系(SUS系)またはアルミナ系の材料から形成されている。

【0041】

そして、ステンレス容器24の中には、坩堝26(反応容器)がセットされている。この坩堝26は、例えば、タングステン(W)、モリブデン(Mo)、窒化ボロン(BN)、熱分解(パイロリティック)窒化ボロン(PBN)、またはアルミナ(Al2O3)などから形成することができる。

また、電気炉25内の温度は、1000℃以下の範囲内で任意に昇降温制御することができる。また、ステンレス容器24の中の結晶雰囲気圧力は、1.0×107Pa以下の範囲内で任意に昇降圧制御することができる。

【0042】

尚、図1では記載を省略したが、上述したGaN自立基板10は、図2に示すように、坩堝26の中に設けられた保持具30の傾斜面31上に、ガリウム面FGaを露出した状態(ガリウム面を上側)にして設けた。このようにして、GaN自立基板10を、坩堝26(反応容器)内に配置した。ここで、保持具30の大きさは、用いたGaN自立基板10よりも約5mmだけ直径を大きくした。すなわち、保持具30の直径を55mmとした。

【0043】

以下、上記の結晶成長装置を用いた本実施例1の結晶成長工程について説明する。

まず、GaN自立基板10を配置した反応容器(坩堝26)の中に、30gのナトリウム(Na)と30gのガリウム(Ga)と80mgの炭素(C)と50mgのゲルマニウム(Ge)を入れ、その反応容器(坩堝26)を結晶成長装置の反応室(ステンレス容器24)の中に配置してから、該反応室の中のガスを排気する。すなわち、ガリウムのモル量に対するゲルマニウムのモル量の比は、0.16mol%、ナトリウムのモル量に対する炭素のモル量の比は、0.51mol%とした。

ただし、これらの作業を空気中で行うとNaがすぐに酸化してしまうため、基板や原材料を反応容器にセットする作業は、Arガスなどの不活性ガスで満たされたグローブボックス内で実施する。また、この坩堝中には必要に応じて、例えばアルカリ土類金属等の前述の任意の添加物を予め投入しておいても良い。

【0044】

次に、この坩堝の温度を約880℃に調整しつつ、この温度調整工程と並行して、結晶成長装置の反応室には、新たに窒素ガス(N2)を送り込み、これによって、この反応室の窒素ガス(N2)のガス圧を約4.3MPaに維持する。このガス圧は、炭素とゲルマニウムを添加させずに、結晶育成を行う時の最適ガス圧よりも、0.2MPa高く設定されている。この時、上記のGaN自立基板10は、図2に示すように、上記の昇温の結果生成される融液(混合フラックス)中に、鉛直方向に対して傾斜して、浸され、坩堝26内で保持された。尚、GaN自立基板10の結晶成長のための主面10aの法線ベクトルSと、鉛直上向きベクトルMとの成す角θは、70度に設定した。この角度θは、30〜80度が望ましい。

【0045】

この時、結晶成長面であるガリウム面FGaは、混合フラックスに常時浸されていることが望ましい。また、ヒータHの発熱分布は、坩堝26の下部(鉛直下方向)を坩堝26の上部に比べて5℃から15℃程高くなるように調整する。これにより、混合フラックスは、熱対流により、GaN自立基板10の主面10a上には、溶液が下方から上方に向かうUベクトルの方向に沿って、流れる。この状態により、所望の半導体結晶の成長速度を向上させることができ、ゲルマニウムの育成される半導体結晶への取り込みが良好となる。

【0046】

その後、混合フラックスの熱対流を継続的に発生させ、これによって混合フラックスを攪拌混合しつつ、上記(2)の結晶成長条件を約200時間維持して、結晶成長を継続させた。

【0047】

以上の様な条件設定により、種結晶の結晶成長面付近は、継続的にIII族窒化物系化合物半導体の材料原子(GaとN)の過飽和状態となるので、所望の半導体結晶(GaN単結晶)をGaN自立基板10の結晶成長面であるガリウム面FGa上に順調に成長させることができる。

【0048】

次に、結晶成長装置の反応室を室温近傍にまで降温してから、成長したGaN単結晶(所望の半導体結晶)を取り出し、その周辺も30℃以下に維持して、そのGaN単結晶の周りに付着したフラックス(Na)をエタノールを用いて除去する。

以上の各工程を順次実行することによって、高品質の半導体単結晶(成長したGaN単結晶)を低コストで製造することができる。この半導体単結晶は、種結晶であるGaN自立基板10と略同等の面積で、c軸方向の厚さは約2mmであり、透明度が高く、結晶性も良好であった。

【0049】

この半導体結晶の抵抗率は、0.02Ω・cmであった。また、電子濃度は、1.5×1018/cm3 であった。

【実施例2】

【0050】

ガリウム3g、ナトリウム4.8g、炭素10mg(炭素のナトリウムに対するモル比は、0.39mol%)、ゲルマニウム5mg(ゲルマニウムのガリウムに対するモル比は、0.16mol%)、ストロンチウム0.5mgを露点−90℃、酸素濃度0.1ppm以下に管理されたグローブボックス中で秤量し、内径17mmのアルミナ坩堝26に種基板10と供に配置し、ステンレス製圧力容器25内に封入した。種基板10には、m面サファイア基板上に厚さ10μmのm面窒化ガリウム単結晶薄膜をMOVPE法により成長した、いわゆるテンプレート基板を用いた。種基板は、薄膜面を上になるように坩堝26に約70度の角度で斜めに立てかけた。すなわち、種基板10の法線ベクトルSと鉛直上向きベクトルMの成す角θを70度にした。

【0051】

これらをグローブボックスから取り出し、育成炉内に圧力容器を配置し、窒素ボンベからの配管を接続した。圧力容器25内部を窒素ガスで3回ガス置換してから、870℃まで1時間で昇温し、4.2MPaにて100時間保持した。炭素とゲルマニウムを添加しない場合は、この原料組成で870℃では4.0MPaが最適な育成圧力であるが、このときは、圧力をこの圧力よりも0.2MPa高くした。このとき、炉の下部を少し高くなるように温度差をつけ、種基板10の主面10a上に下から上に溶液が流れるような熱対流を発生させた。室温まで冷却したのち、エタノールを用いて、フラックスを除去し、成長した基板を回収した。

【0052】

重さ約3g、厚さ約1.5mmの無色透明な窒化ガリウム結晶がエピタキシャル成長していた。この結晶の品質をエッチング法、カソードルミネッセンスなどにより評価したところ、場所による変動はあったが、転位密度はおよそ105 /cm2 かつ積層欠陥はおよそ104 /cmであった。

【0053】

次に、ホール測定を行ったところ、熱起電力からn型であることがわかり、比抵抗0.01Ω・cm、電子移動度200cm 2/V・s、電子濃度3.1×1018/cm3 であり、炭素とゲルマニウムを添加しない場合に比べて、低抵抗化し、かつキャリア濃度が高くできることがわかった。SIMS測定により、ゲルマニウム濃度を測定したところ、5 ×1018atoms/cm3 であり、キャリアの主な起源はゲルマニウムであることがわかった。炭素は検出下限(1×1015〜5×1015atoms/cm3 )未満であった。ナトリウムも検出されなかった。酸素濃度は5×1016atoms/cm3 であり、わずかながら検出された。

【実施例3】

【0054】

種結晶として、HVPE法で製造したc面自立GaN基板を用いた。用いた材料は、 ガリウム3g、ナトリウム4.8g、炭素10mg(炭素のナトリウムに対するモル比は、0.39mol%)、ゲルマニウム5mg(ゲルマニウムのガリウムに対するモル比は、0.16mol%)、である。実施例2とは異なり、ストロンチウムは添加しなかった。ストロンチウムはm面GaNの育成を平坦化する機能を有するがc面GaNの場合には、平坦にc面結晶が育成するので、ストロンチウムを用いる必要がない。

【0055】

他の製造条件と製造方法は、実施例2と同一である。得散れたGaN結晶は、重さ約4g、厚さ約2.1mmの無色透明な窒化ガリウム結晶がエピタキシャル成長していた。この結晶の品質をエッチング法、カソードルミネッセンスなどにより評価したところ、実施例1と同様に、転位密度はおよそ105 /cm2 かつ積層欠陥はおよそ104 /cmであった。

【0056】

次に、ホール測定を行ったところ、熱起電力からn型であることがわかり、実験例1と同様に、比抵抗0.01Ω・cm、電子移動度200cm 2/V・s、電子濃度3.1×1018/cm3 が得られた。炭素とゲルマニウムを添加しない場合に比べて、低抵抗化し、かつキャリア濃度が高くできることがわかった。SIMS測定により、ゲルマニウム濃度を測定したところ、5 ×1018atoms/cm3 であり、キャリアの主な起源はゲルマニウムであることがわかった。炭素は検出下限(1×1015〜5×1015atoms/cm3 )未満であった。ナトリウムも検出されなかった。酸素濃度は5×1016atoms/cm3 であり、わずかながら検出された。

【実施例4】

【0057】

種結晶として、HVPE法で製造したc面自立GaN基板を用いた。用いた材料は、 ガリウム3g、ナトリウム4.8g、炭素10mgで、ゲルマニウムの添加量を各種変化させて、実施例2と同一条件、同一方法により、6種の結晶を得た。ゲルマニウムの添加量は、0mg、1.5mg、2.5mg、5mg、10mg、15mg、20mg、30mgである。溶液中のこれらのゲルマニウムのガリウムに対するモル比は、それぞれ、0mol%、0.05mol%、0.08mol%、0.16mol%、0.32mol%、0.48mol%、0.64mol%、0.96mol%である。この結晶の抵抗率を測定した。その結果を、図3に示す。ゲルマニウムの添加量を増大すると、抵抗率が減少することが理解される。ゲルマニウムのモル比が、0mol%、0.05mol%、0.08mol%、0.16mol%、0.32mol%、0.48mol%の時、抵抗率は、それぞれ、0.57Ω・cm、0.14Ω・cm、0.089Ω・cm、0.010Ω・cm、0.0028Ω・cm、0.0010Ω・cmとなっている。このことから、溶液にけおるゲルマニウムのガリウムに対するモル比が、0.05mol%から0.48mol%まで、変化するに連れて、抵抗率は、0.14Ω・cmから0.001Ω・cmまで、減少するように制御できていることが理解される。電子移動度は200cm 2/V・sであるので、抵抗率が0.57Ω・cm、0.14Ω・cm、0.089Ω・cm、0.010Ω・cm、0.0028Ω・cm、0.0010Ω・cmの時の電子濃度は、それぞれ、5.4×1016/cm3 、2.2×1017/cm3 、3.5×1017/cm3 、3.1×1018/cm3 、1.1×1019/cm3 、3.1×1019/cm3 である。このことから、溶液におけるゲルマニウムのガリウムに対するモル比が、0.05mol%から0.48mol%まで、変化するに連れて、電子濃度は、2.2×1017/cm3 から3.1×1019/cm3 まで、増加するように制御できていることが理解される。このことから、抵抗率は、0.001Ω・cm以上、0.1Ω・cm以下の範囲で、また、電子濃度は、1×1017/cm3 以上、5×1019/cm3 以下の範囲で制御できていることが理解される。

また、導入したガリウムがGaN半導体結晶に成長した割合(LPE率)を図4に示す。20mg(0.64mol%)のゲルマニウムを溶液に添加して育成した結晶は黒く着色し、30mg(0.96mol%)のゲルマニウムを溶液に添加して場合には、結晶は、全く成長しなかった。ゲルマニウムの溶液への添加量が15mg(0.48mol%)以下の場合には、育成された結晶は、無色透明となり、結晶性も良好であり、抵抗率はゲルマニウムの添加量の増加に伴い、減少することが確認された。

【実施例5】

【0058】

次に、実施例5について説明する。溶液は、ガリウム50g、ナトリウム50g、炭素130.2mg(炭素のナトリウムに対するモル比は、0.5mol%)、ゲルマニウム154.4mg(ゲルマニウムのガリウムに対するモル比は、0.3mol%)の混合溶液を用いた。種基板10には、直径50mmのc面サファイア基板上に厚さ10μmのc面窒化ガリウム単結晶薄膜をMOVPE法により成長した、いわゆるテンプレート基板を用いた。種基板10は、窒化ガリウム単結晶薄膜が上になるように坩堝26に約10度(基板の面法線と鉛直線との成す角)の角度で斜めに立てかけた。すなわち、図2に示すように、種基板10の法線ベクトルSと鉛直上向きベクトルMの成す角θを10度にした。また、攪拌は、結晶成長装置20を鉛直軸に対して回転させることなく、結晶成長装置20を4隅で支えた4つの支持軸を上下動させることにより、結晶成長装置20の全体を傾斜させ、最大傾斜となる方位角が、回転するようにすることで、行った。この最大傾斜方向の方位角の回転速度は、1rpmとした。 圧力容器25の内部を窒素ガスで3回ガス置換してから、870℃まで1時間で昇温し、4.2MPaにて100時間保持した。炭素とゲルマニウムを添加しない場合は、この原料組成で870℃では4.0MPaが最適な育成圧力であるが、本実施例の場合には、圧力をこの圧力よりも0.2MPa高くした。その他の製造方法は、実施例1と同一である。

【0059】

得られたGaN結晶は、厚さ2mm、窒化率50%であった。得られた結晶の表面写真を図5に示す。また、ホトルミネッセンスを測定した。その結果のPL像を図6に示す。図からゲルマニウムが結晶中に良好に取り込まれ、発光強度は、従来の炭素を溶液に添加しないで成長させた場合に比べて、大幅に向上したことが分かった。また、PL強度は、直径50mmのGaN半導体の全面に渡って、均一、且つ、一様であり、全面において、PL強度が、従来例に比べて、格段に向上している。これは、ゲルマニウムが、成長するGaN半導体に均一、一様に取り込まれていることを意味する。得られたGaN半導体の厚さ方向の成分分析をSIMSにより行った。その結果、GaNの成長初期からGaNの最表面までの厚さ方向の全範囲において、ゲルマニウムの濃度は、(1±0.3)×1018/cm3 であった。このことから、ゲルマニウムは、成長するGaN半導体に、一様に、添加されていることが分かる。これは、溶液にゲルマニウムと共に炭素を添加して、GaNを成長させたために、GaN半導体に、ゲルマニウムが均一、一様に添加されたためである。このようにして、本発明によると、成長するIII 族窒化物系化合物半導体の厚さ方向において、ゲルマニウムの濃度の変動幅を、濃度中心値に対して、30%以下とすることができる。

【0060】

また、炭素は検出下限(1×1015〜5×1015atoms/cm3 )未満であった。ナトリウムも検出されなかった。酸素濃度は5×1016atoms/cm3 であり、わずかながら検出された。

【比較例1】

【0061】

実施例1において、溶液に炭素を添加せず、窒素ガス(N2)のガス圧を約4.1MPaと、実施例1の場合よりも、0.2MPa低くする他は、実施例1と同一条件にて、GaNの結晶を育成した。この時、ガリウムのLPE率は30%と、実施例1の場合に比べて大幅に低下した。また、育成する半導体結晶へのゲルマニウムの取り込み量が減少し、抵抗率も高くなった。このように、ゲルマニウムを溶液に添加した場合において、炭素を添加せず、圧力を、ゲルマニウムを添加せずに成長させる場合の窒素ガスの最適圧になるように、低くした場合には、GaNの結晶成長が良好ではなく、また、ゲルマニウムの取り込みも低く、高電子濃度のGaN結晶を得ることができないことが分かった。結局、比較例の場合には、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下の結晶性の高いn型の III族窒化物系化合物半導体を得ることができないことが分かった。

【比較例2】

【0062】

実施例1では、ヒーターHの発熱分布は、坩堝26の下部(鉛直下方向)を坩堝26の上部に比べて5℃から15℃程高くなるように調整したが、比較例2では、ヒーターHの発熱を一様として温度分布を設けないようにした。この結果、GaN自立基板10の主面10a上において、実施例1とは異なり、溶液が上方から下方に向かうベクトル(Uベクトルとは逆向き)の方向に沿って、流れるようにした。他の条件は、実施例1と同一にして、GaN結晶を育成した。結晶中へのゲルマニウムの取り込み効率が、実施例1の場合に比べて、減少し、抵抗率も実施例1の場合よりも高くなった。このことから、炭素を溶液に添加して、ゲルマニウムをドナーとして結晶中に添加する場合に、GaN自立基板10の主面10aを、水平方向に対して傾斜させると共に、主面10a上において、溶液を鉛直下上方から上方に向かうベクトル(Uベクトル)の向きに流動させることで、高電子濃度のn型の III族窒化物系化合物半導体を、効率良く得ることができることが理解される。

【0063】

[変形例]

上記全実施例において、結晶原料である窒素(N)を含有するガスとしては、窒素ガス(N2 )、アンモニアガス(NH3 )、またはこれらのガスの混合ガスなどを用いることができる。また、所望の半導体結晶を構成する III族窒化物系化合物半導体の上記の組成式においては、上記の III族元素(Al,Ga,In)の内の少なくとも一部をボロン(B)やタリウム(Tl)等で置換したり、或いは、窒素(N)の少なくとも一部をリン(P)、砒素(As)、アンチモン(Sb)、ビスマス(Bi)などで置換したりすることもできる。

【産業上の利用可能性】

【0064】

本発明は、 III族窒化物系化合物半導体からなる半導体結晶を用いた半導体デバイスの製造に有用である。これらの半導体デバイスとしては、例えばLEDやLDなどの発光素子や受光素子等以外にも、例えばFETなどのその他一般の半導体デバイスを挙げることができる。

【符号の説明】

【0065】

10…自立基板

FGa…ガリウム極性c面

23…断熱材

H…ヒーター(加熱装置)

24…ステンレス容器(内部容器、圧力容器)

25…電気炉(外部容器)

26…混合フラックスの容器(坩堝)

【技術分野】

【0001】

本発明は、n型 III族窒化物系化合物半導体をフラックスを用いて結晶育成させるフラックス法と、それを用いて製造されるn型 III族窒化物系化合物半導体に関する。

【背景技術】

【0002】

ナトリウム(Na)をフラックスとして金属ガリウムを溶解させたガリウム溶液に窒素ガスを導入して、窒化ガリウムを結晶育成させる従来のNaフラックス法によれば、約5MPa程度の圧力下において600℃〜800℃の比較的低い温度で、不純物無添加のGaN単結晶を育成させることができる。

【0003】

また、下記の特許文献1〜特許文献10に開示されている従来技術などからも分かる様に、 III族窒化物系化合物半導体結晶をフラックス法によって結晶成長させる従来の製造方法では、通常、種結晶として、サファイア基板上にバッファ層、そのバッファ層上に III族窒化物系化合物半導体を気相成長させたテンプレート基板や、GaN単結晶自立基板などが、用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−060394号公報

【特許文献2】特開2001−058900号公報

【特許文献3】特開2001−064097号公報

【特許文献4】特開2004−292286号公報

【特許文献5】特開2004−300024号公報

【特許文献6】特開2007−277055号広報

【特許文献7】特許第4030125号公報

【特許文献8】特許第4001170号公報

【特許文献9】WO2004/067814号公報

【特許文献10】WO2007/083768号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献5には、フラックス法によるGaNの成長において、SiH4 やGeH4 などのガスを供給して不純物をドーピングする方法が開示されている。また、特許文献6−10には、フラックス法において、ゲルマニウムをドナーとして用いても良いことを示唆する記載はある。また、特許文献6、8には、炭素をドナーとして用いても良いことを示唆する記載はある。しかしながら、特許文献6、8には、炭素をドナーとして用いるのではなく、ゲルマニウムが育成される半導体結晶中に、効率良く取り込まれる、いわば、触媒的作用をするものとして、用いることの示唆はない。また、上記文献では、ゲルマニウム濃度に応じて、育成された半導体結晶の抵抗率が制御できることを示唆していない。

さらに、従来のNaフラックス法では、不純物元素をフラックス中に溶解させた場合に、ドナーを添加した十分な電子濃度を有した高電子濃度で結晶性の高いn型の半導体結晶を得ることが困難であった。たとえば、電子濃度が1017〜1020/cm3 程度のn型GaNを得ることを目的として、ドナーとしてシリコン(Si)をガリウム(Ga)と共に溶解させたフラックス法で成長させた場合には、窒化ガリウムの結晶成長はできなかった。また、同様に、ゲルマニウム(Ge)を添加する場合も、GeとGaを溶解させた溶液を用いたフラックス法では、n型のGaNを成長させることはできなかった。

【0006】

本発明者らは、フラックス法によりn型 III族窒化物系化合物半導体を育成させる方法を鋭意研究してきた。今回、ゲルマニウムと共に炭素を溶解させた溶液を用いると、ゲルマニウムがドナーとしてIII族原子に置換したn型III族窒化物系化合物半導体を育成できることを新たに見出した。この場合、炭素は、育成された半導体結晶中には、測定可能範囲においては、実質的には、取り込まれておらず、ゲルマニウムがIII族原子に置換することをアシストする触媒的作用をしているものと考えられる。

本発明は、このような発見に基づいて成されたものであり、その目的は、フラックス法において、電子濃度の高いn型半導体結晶を得ることができるようにすることである。

【課題を解決するための手段】

【0007】

上記の課題を解決するための第1の発明は、少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法により製造されたn型 III族窒化物系化合物半導体において、ゲルマニウムがドナーとして添加され、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下であって、厚さ方向において、ゲルマニウムの濃度の変動幅は、濃度中心値に対して、30%以下であることを特徴とするn型 III族窒化物系化合物半導体である。

【0008】

上記の発明において、二次イオン質量分析法(SIMS)によっては、炭素原子は、育成された結晶中には、実質的には、取り込まれていないことが確認されている。このことから、炭素原子は、ゲルマニウムのIII族原子との置換を促進する作用をしているものと思われる。また、炭素を溶液に溶解させずに、III族窒化物系化合物半導体を製造した場合には、ゲルマニウムがドナーとして、育成された半導体結晶に効率良く取り込まれず、また、多量のゲルマニウムを添加すると成長を阻害し、高品質で電子濃度の高い半導体結晶が得られないことを確認している。

【0009】

また、上記発明のn型 III族窒化物系化合物半導体を得るフラックス法において、III 族元素をガリウムとして、溶液中でのガリウムに対するゲルマニウムのモル比は、0.05mol%以上が望ましい。望ましくは、ガリウムに対するゲルマニウムの溶液中におけるモル比は、0.05mol%以上、0.5mol%以下である。ゲルマニウムのガリウムに対するモル比が、0.05mol%よりも小さくなると、ゲルマニウムのIII族窒化物系化合物半導体への取り込みが良好には行われず、電子濃度の高いIII族窒化物系化合物半導体を得ることが困難となる。また、ゲルマニウムのガリウムに対する溶液中でのモル比が、0.5mol%よりも大きくなると、結晶性が低下するので望ましくない。よって、溶液中におけるゲルマニウムのガリウムに対するモル比は、上記の範囲が望ましい。さらに、望ましい範囲は0.05mol%〜0.48mol%、さらに望ましくは、0.08mol%〜0.48mol%、さらに望ましくは、0.16mol%〜0.48mol%、最も望ましくは、0.32mol%〜0.48mol%である。また、0.08mol%〜0.32mol%、0.16mol%〜0.32mol%も望ましい範囲である。溶液にゲルマニウムを添加するのと同時に、炭素を所定量だけ溶液に添加しているので、上記のゲルマニウムのモル比の範囲にある時に、ゲルマニウムは、効率良く、成長する結晶中に、取り込まれる。このため、結晶性の優れたn型のIII 族窒化物系化合物半導体、例えば、結晶性の優れたn型GaNの育成が可能となる。

【0010】

また、本発明において、育成されるn型の半導体結晶において、ゲルマニウムの濃度は2×1017/cm3 以上、1×1020/cm3 以下であり、炭素の濃度は、5×1015/cm3 以下とすることが望ましい。さらに、望ましくは、育成した半導体結晶中の炭素の濃度は、1×1015/cm3 未満とすることが望ましい。また、育成した半導体結晶中の炭素の濃度は、1×1015/cm3 以上、5×1015/cm3 以下の範囲における任意の値、未満とすることが望ましい。

また、フラックス法において、フラックスはナトリウムであり、炭素のナトリウムに対するモル比を0.1mol%以上、3.0mol%以下とすることが望ましい。炭素のナトリウムに対するモル比が、0.1mol%よりも小さいと、ゲルマニウムがIII 族窒化物系化合物半導体に効率良く取り込まれない。また、炭素のナトリウムに対するモル比が、3.0mol%よりも大きいと、結晶品質が低下する。よって、炭素のナトリウムに対するモル比は上記の範囲が望ましい。

【0011】

また、フラックス法において、ゲルマニウムのモル比を変化させることにより、半導体結晶の抵抗率を制御することができる。

従来のフラックス法によるIII 族窒化物系化合物半導体の製造方法では、溶液にゲルマニウムを添加しても安定した成長が困難であり、高電子濃度で、良質なn型GaNを得ることができなかったが、ゲルマニウムの添加量を変化させることにより、結晶品質を悪化させることなく、育成されたIII 族窒化物系化合物半導体の電子濃度や抵抗率を制御することが可能となった。

【0012】

また、フラックス法において、種結晶は、種基板であり、溶液を種基板の表面に沿って、下方から上方へ流動させながら、半導体結晶を育成することが望ましい。

また、フラックス法において、種結晶は種基板であり、この種基板の結晶成長面は、無極性面であり、フラックスにストロンチウム(Sr)を加えることが望ましい。

また、フラックス法において、n型 III族窒化物系化合物半導体は、n型窒化ガリウムとしても良い。

また、フラックス法において、半導体結晶の育成中の圧力は、炭素とゲルマニウムを添加しない場合に不純物無添加の III族窒化物系化合物半導体が種結晶に育成できる圧力に対して、0.01MPa以上、0.2MPa以下の範囲において、高くすることが望ましい。

【0013】

本明細書には、少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法による III族窒化物系化合物半導体の製造方法において、炭素と、ゲルマニウムを溶液中に溶解して、半導体結晶にゲルマニウムをドナーとして取り込むことにより、n型の半導体結晶を得ることを特徴とするn型 III族窒化物系化合物半導体の製造方法も記載されている。

【0014】

本発明において、n型 III族窒化物系化合物半導体は、ゲルマニウムの濃度が2×1017/cm3 以上、1×1020/cm3 以下であり、炭素の濃度が、5×1015/cm3 以下であることが望ましい。さらに、望ましくは、n型 III族窒化物系化合物半導体は、炭素の濃度が、1×1015/cm3 未満であることが望ましい。また、n型 III族窒化物系化合物半導体は、炭素の濃度が、1×1015/cm3 以上、5×1015/cm3 以下の範囲における任意の値、未満であることが望ましい。

また、電子移動度は、100cm2 /V・s以上、500cm2 /V・s以下であることが望ましい。

また、転位密度は、102 /cm2 以上、105 /cm2 以下であることが望ましい。

また、本発明において、育成される半導体結晶の主面は無極性面であり、積層欠陥は、102 /cm以上、105 /cm以下であることが望ましい。

【発明の効果】

【0015】

フラックス法による III族窒化物系化合物半導体の製造方法において、炭素と、ゲルマニウムを溶液中に溶解して、半導体結晶を育成したことらか、ゲルマニウムをドナーとして半導体結晶中に取り込むことができ、電子濃度1.00×1017/cm3 以上、5.00×1019/cm3 以下の範囲において、任意の値に、電子濃度の制御された、n型の III族窒化物系化合物半導体を製造することができた。得られた結晶はゲルマニウムが2×1017/cm3 以上、1×1020/cm3 以下の範囲で、取り込まれ、結晶の透明度が高く結晶性も良好であった。

【0016】

また、ガリウムに対するゲルマニウムのモル比を、0.05mol%以上、0.5mol%以下とすることにより、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができた。

【0017】

また、フラックスをナトリウムとして、溶液中の炭素のナトリウムに対するモル比を0.1mol%以上、3.0mol%以下とすることで、ゲルマニウムの III族窒化物系化合物半導体へのドナーとしての取り込みが良好に実行されて、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができた。このように電子デバイスなどにも十分に使用可能な低抵抗で高品質のn型の III族窒化物系化合物半導体、例えば、n型GaNは、ゲルマニウムと炭素の上記した濃度範囲で育成する時に、初めて実現可能であることが明らかとなった。

【0018】

種結晶を種基板として、溶液をこの種基板の表面に沿って、下方から上方へ対流させて、半導体結晶を育成することで、電子濃度の高い良質なn型の III族窒化物系化合物半導体を得ることができた。

また、種基板の結晶成長面を無極性面として、フラックスにストロンチウム(Sr)を添加することにより、平坦な無極性面を結晶成長面とする良質なn型の III族窒化物系化合物半導体を得ることができた。

また、半導体結晶の育成中の圧力は、炭素とゲルマニウムを添加しない場合に不純物無添加の III族窒化物系化合物半導体が前記種結晶に育成できる圧力に対して、0.01MPa以上、0.2MPa以下の範囲において、高くすることにより、ゲルマニウムが育成される III族窒化物系化合物半導体に効率良く取り込まれ、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができた。

【0019】

また、フラックス法により製造されたn型 III族窒化物系化合物半導体において、ゲルマニウムがドナーとして添加され、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下のn型 III族窒化物系化合物半導体により、電子素子としての機能を向上させることができる。

同様に、ゲルマニウムがドナーとして添加されて、電子移動度が、100cm2 /V・s以上、500cm2 /V・s以下のn型 III族窒化物系化合物半導体により、電子素子としての機能を向上させることができる。

【0020】

また、ゲルマニウムがドナーとして添加されて、転位密度は、102 /cm2 以上、105 /cm2 以下のn型 III族窒化物系化合物半導体により、電子散乱を低下させて、電子素子としての機能を向上させることができる。

また、ゲルマニウムがドナーとして添加されて、育成される半導体結晶の主面を無極性面として、積層欠陥は、102 /cm以上、105 /cm以下のn型 III族窒化物系化合物半導体により、電子散乱を低下させて、電子素子としての機能を向上させることができる。

【図面の簡単な説明】

【0021】

【図1】実施例1で用いる結晶成長装置の断面図

【図2】実施例1で用いる坩堝の構成を示す断面図

【図3】実施例4により製造された半導体結晶のガリウムに対するゲルマニウムのモル比と、抵抗率との関係を示した測定図

【図4】実施例4により製造された半導体結晶のガリウムに対するゲルマニウムのモル比と、ゲルマニウムの取り込み率との関係を示した測定図

【図5】実施例5により製造された半導体結晶の表面の状態を示す表面写真

【図6】実施例5により製造された半導体結晶のPL強度の表面分布を示す表面写真。

【発明を実施するための形態】

【0022】

本発明では、フラックスは、アルカリ金属、アルカリ土類金属の中から選択された1種、又は、複数種の元素を用いることができる。アルカリ金属としては、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)、セシウム(Cs)およびフランシウム(Fr)である。アルカリ土類金属としては、ストロンチウム(Sr)、バリウム(Ba)およびラジウム(Ra)である。これらは、単独で使用しても良いし、二種類以上で併用してもよい。

【0023】

溶解させるIII 族元素は、ガリウム(Ga)、アルミニウム(Al)、インジウム(In)の内の1種又は複数種である。このなかで、ガリウムが好ましい。また、育成するIII族元素窒化物半導体は、窒化ガリウム(GaN)単結晶であることが好ましい。しかしながら、一般式AlxGayIn1-x-yN(x、y、x+yはいずれも0以上1以下)で表される任意組成比の2元系、3元系、4元系のIII族元素窒化物単結晶であっても良い。また、III族元素窒化物半導体AlxGayIn1-x-yNの構成元素であるIII族元素の一部をB、Tlで置換し、又は/及び、V族元素の組成の一部をP、As、Sb、Biで置換したものであっても良い。

【0024】

本発明では、溶液中に、さらに、ゲルマニウム(Ge)を溶解させている。ガリウムに対するゲルマニウムのモル比は、0.05mol%以上、0.5mol%以下である。この場合に、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。

【0025】

本発明では、溶液中に、さらに、炭素を溶解させている。溶液中の炭素のモル比を0.1mol%以上、3.0mol%以下とすることで、ゲルマニウムの III族窒化物系化合物半導体へのドナーとしての取り込みが良好に実行されて、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。特に、フラックスの少なくとも一成分をナトリウムとして、溶液中の炭素のナトリウムに対するモル比を0.1mol%以上、3.0mol%以下とすることで、ゲルマニウムの III族窒化物系化合物半導体へのドナーとしての取り込みが良好に実行されて、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。

【0026】

フラックス中におけるIII族元素と窒素との反応温度は、500℃以上1100℃以下がより望ましく、更に望ましくは、850℃〜900℃程度がよい。また、窒素を含むガスの雰囲気圧力は、0.1MPa以上6MPa以下が望ましく、更に望ましくは、3.5MPa以上4.5MPa以下がよい。本発明の製造方法において、窒素(N)を含むガスは、例えば、窒素(N2 )ガス、アンモニア(NH3 )ガス等であり、これらは混合してもよく、混合比率は制限されない。特に、アンモニアガスを使用すると、反応圧力を低減できるので、好ましい。また、用いる窒素ガスは、プラズマ状態のものでも良い。また、本発明では、半導体結晶の育成中の圧力は、炭素とゲルマニウムを添加しない場合に不純物無添加の III族窒化物系化合物半導体が種結晶に育成できる圧力に対して、0.01MPa以上、0.2MPa以下の範囲において、高くすることが望ましい。この条件の時に、ゲルマニウムが育成される III族窒化物系化合物半導体に効率良く取り込まれ、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下のn型の III族窒化物系化合物半導体を得ることができる。

【0027】

また、種結晶としては、III族窒化物系化合物半導体とは異なる材料から成る基板(異種基板)を用いることができる。また、III族窒化物系化合物半導体とは異なる材料から成る基板(異種基板)上に、例えば、MOVPE法、MBE法、HVPE法、LPE法等により窒化ガリウム(GaN)単結を成長させた、所謂テンプレート基板を用いることができる。さらに、別途成長させた、窒化ガリウム(GaN)単結晶から成る自立基板を用いることができる。自立基板の製造方法は、フラックス法、HVPE法、MOVPE法、MBE法、LPE法、レーザリフトオフ法、横方向成長法などが有効である。種結晶を自立基板とする場合には、その基板の厚さを300μm以上にすることが望ましい。基板の厚さは、400μm以上がより望ましく、更に望ましくは400μm以上、600μm以下が良い。また、種結晶をテンプレート基板や自立基板とした場合には、その基板の大きさや厚さも任意で良いが、工業的な実用性を考慮すると、直径約45mm程度の円形のものや、約27mm四方の角形や約12mm四方の角形などがより望ましい。また、それらの種結晶の転位密度は低いほど望ましい。

【0028】

また、種結晶(種基板を含む)の結晶成長面のミラー指数は任意であるが、a面、m面、r面などの無極性面を用いると、無極性の III族窒化物系化合物半導体を得ることができ、圧電歪みを排除でき、半導体素子としての特性を向上させることができる。種結晶に無極性面を用いる場合には、フラックスにストロンチウム(Sr)を添加することが望ましい。フラックスにナトリウムを用いた場合、ナトリウムに対するストロンチウム(Sr)の添加量は、0.001mol%以上、0.1mol%以下が望ましい。ストロンチウムを添加することにより、 III族窒化物系化合物半導体の成長基板の主面に平行な結晶成長面である無極性面を平坦にすることができる。勿論、主面をc面とする III族窒化物系化合物半導体を得るのであれば、種結晶の結晶成長面はc面としても良い。

【0029】

フラックス法に基づく目的の結晶成長の開始以前に、下地基板の一部である種結晶(III族窒化物系化合物半導体結晶)が、フラックス中に溶融することを緩和したり防止したりするために、例えばCa3N2,Li3N,NaN3,BN,Si3N4,InNなどの窒化物を予めフラックス中に含有させておいても良い。これらの窒化物をフラックス中に含有させておくことによって、フラックス中の窒素濃度が上昇するため、目的の結晶成長開始以前の種結晶のフラックス中への融解を未然に防止したり緩和したりすることが可能となる。これらの窒化物のフラックスにおける割合は、例えば、0.0001mol%〜99mol%、であり、好ましくは、0.001mol%〜50mol%であり、より好ましくは0.005mol%〜5mol%である。

【0030】

また、用いる結晶成長装置としては、フラックス法が実施可能なものであれば任意でよく、例えば、上記の特許文献に記載されているもの等を適用又は応用することができる。ただし、フラックス法に従って結晶成長を実施する際の結晶成長装置の反応室の温度は、1000℃程度にまで任意に昇降温制御できることが望ましい。また、反応室の気圧は、約100気圧(約1.0×107Pa)程度にまで任意に昇降圧制御できることが望ましい。また、これらの結晶成長装置の電気炉、ステンレス容器(反応容器)、原料ガスタンク、及び配管などは、例えば、ステンレス系(SUS系)材料やアルミナ系材料等の耐熱性及び耐圧性の高い材料によって形成することが望ましい。

【0031】

また、同様の理由から、坩堝は、高耐熱性および耐アルカリ性が要求される。例えばタンタル(Ta)、タングステン(W)、モリブデン(Mo)、アルミナ、サファイア、または熱分解(パイロリティック)窒化ホウ素(PBN)などの金属やセラミックス等から形成することが望ましい。

【0032】

また、用いる結晶成長装置としては、フラックス及び種結晶を揺動、回動、回転させる手段を有するものを用いてもよい。この様な揺動手段によって、フラックスに対する攪拌作用が得られるので、結晶成長面上にフラックスをより均一に供給できる。また、その揺動の場合の揺動回数は、揺動角度にもよるが、例えば10回/分程度で十分である。また、攪拌棒や攪拌羽根などを用いてフラックスを攪拌するようにしても良い。または、加熱手段などを用いてフラックス中に熱勾配を生じさせ、これによってフラックスを熱対流させて、攪拌させても良い。それらを組み合わせて、溶液を攪拌させつつ、種結晶の面上に溶液が流動するようにしても良い。

【0033】

特に、種結晶を種基板として、種基板の法線方向を鉛直方向に対して、30度〜80度の範囲で傾斜させて、溶液をこの種基板の表面に沿って、下方から上方へ対流させて、半導体結晶を育成することが望ましい。この場合に、ゲルマニウムの III族窒化物系化合物半導体への取り込みが効率良く実行でき、電子濃度の高い良質なn型の III族窒化物系化合物半導体を得ることができる。

【0034】

また、上記の種基板の法線の方向は、上記の傾斜範囲を越えて、水平に近くとも良い。また、坩堝を揺動させる場合には、結晶成長面の法線と鉛直方向との成す角の平均値が、30度〜80度の範囲に存在することが望ましい。

【0035】

また、 III族窒化物系化合物半導体結晶を結晶成長させる前に、水素(H2 )ガス、窒素(N2 )ガス、アンモニア(NH3 )ガス、希ガス(He、Ne、Ar、Kr、Xe、またはRn)またはこれらのガスのうちから2種類以上のガスを任意の混合比で混合した混合ガスをクリーニングガスとして、900℃以上1100℃以下の温度で、1分以上の時間を掛けて、種結晶の結晶成長面をクリーニング処理することが望ましい。ただし、このクリーニング処理に掛ける上記の時間は、2分以上10分以下がより望ましい。

【0036】

III族窒化物系化合物半導体結晶の製造方法によって、その表面の転位密度を1×105 /cm2 以下とし、その最大径を1cm以上にすることが望ましい。転位密度は、低いほど望ましく、また上記の最大径は大きいほど望ましい。本発明では、ゲルマニウムが添加されたn型 III族窒化物系化合物半導体で、転位密度は、102 /cm2 以上、105 /cm2 以下を実現することができる。

【0037】

以下、本発明を具体的な実施例に基づいて説明する。

ただし、本発明の実施形態は、以下に示す個々の実施例に限定されるものではない。

【実施例1】

【0038】

まず、直径は50mm、厚さは0.5mmのGaN自立基板10を用意した。GaN自立基板10は、所望の半導体結晶のフラックス法による成長が開始されるまでの間に、幾らかはフラックスに溶け出す場合がある。その際に消失されない厚さの自立基板が必要である。

【0039】

なお、この様な消失(種結晶の溶解)を防止または緩和するためのその他の方法としては、例えば後述の結晶成長処理ではその実施前に、混合フラックスの中にCa3N2,Li3N,NaN3,BN,Si3N4またはInNなどの窒化物を予め添加しておいてもよい。

【0040】

図1に、本実施例で用いる結晶成長装置20の構成を示す。この結晶成長装置20は、フラックス法に基づく結晶成長処理を実行するためのものであり、高温、高圧の窒素ガス(N2)を供給するための給気管21と、窒素ガスを排気するための排気管22とを有する電気炉(外部容器)25の中には、ヒーターHと、断熱材23と、ステンレス容器(内部容器)24が具備されている。電気炉(外部容器)25、給気管21、排気管22等は、耐熱性、耐圧性、反応性などを考慮し、ステンレス系(SUS系)またはアルミナ系の材料から形成されている。

【0041】

そして、ステンレス容器24の中には、坩堝26(反応容器)がセットされている。この坩堝26は、例えば、タングステン(W)、モリブデン(Mo)、窒化ボロン(BN)、熱分解(パイロリティック)窒化ボロン(PBN)、またはアルミナ(Al2O3)などから形成することができる。

また、電気炉25内の温度は、1000℃以下の範囲内で任意に昇降温制御することができる。また、ステンレス容器24の中の結晶雰囲気圧力は、1.0×107Pa以下の範囲内で任意に昇降圧制御することができる。

【0042】

尚、図1では記載を省略したが、上述したGaN自立基板10は、図2に示すように、坩堝26の中に設けられた保持具30の傾斜面31上に、ガリウム面FGaを露出した状態(ガリウム面を上側)にして設けた。このようにして、GaN自立基板10を、坩堝26(反応容器)内に配置した。ここで、保持具30の大きさは、用いたGaN自立基板10よりも約5mmだけ直径を大きくした。すなわち、保持具30の直径を55mmとした。

【0043】

以下、上記の結晶成長装置を用いた本実施例1の結晶成長工程について説明する。

まず、GaN自立基板10を配置した反応容器(坩堝26)の中に、30gのナトリウム(Na)と30gのガリウム(Ga)と80mgの炭素(C)と50mgのゲルマニウム(Ge)を入れ、その反応容器(坩堝26)を結晶成長装置の反応室(ステンレス容器24)の中に配置してから、該反応室の中のガスを排気する。すなわち、ガリウムのモル量に対するゲルマニウムのモル量の比は、0.16mol%、ナトリウムのモル量に対する炭素のモル量の比は、0.51mol%とした。

ただし、これらの作業を空気中で行うとNaがすぐに酸化してしまうため、基板や原材料を反応容器にセットする作業は、Arガスなどの不活性ガスで満たされたグローブボックス内で実施する。また、この坩堝中には必要に応じて、例えばアルカリ土類金属等の前述の任意の添加物を予め投入しておいても良い。

【0044】

次に、この坩堝の温度を約880℃に調整しつつ、この温度調整工程と並行して、結晶成長装置の反応室には、新たに窒素ガス(N2)を送り込み、これによって、この反応室の窒素ガス(N2)のガス圧を約4.3MPaに維持する。このガス圧は、炭素とゲルマニウムを添加させずに、結晶育成を行う時の最適ガス圧よりも、0.2MPa高く設定されている。この時、上記のGaN自立基板10は、図2に示すように、上記の昇温の結果生成される融液(混合フラックス)中に、鉛直方向に対して傾斜して、浸され、坩堝26内で保持された。尚、GaN自立基板10の結晶成長のための主面10aの法線ベクトルSと、鉛直上向きベクトルMとの成す角θは、70度に設定した。この角度θは、30〜80度が望ましい。

【0045】

この時、結晶成長面であるガリウム面FGaは、混合フラックスに常時浸されていることが望ましい。また、ヒータHの発熱分布は、坩堝26の下部(鉛直下方向)を坩堝26の上部に比べて5℃から15℃程高くなるように調整する。これにより、混合フラックスは、熱対流により、GaN自立基板10の主面10a上には、溶液が下方から上方に向かうUベクトルの方向に沿って、流れる。この状態により、所望の半導体結晶の成長速度を向上させることができ、ゲルマニウムの育成される半導体結晶への取り込みが良好となる。

【0046】

その後、混合フラックスの熱対流を継続的に発生させ、これによって混合フラックスを攪拌混合しつつ、上記(2)の結晶成長条件を約200時間維持して、結晶成長を継続させた。

【0047】

以上の様な条件設定により、種結晶の結晶成長面付近は、継続的にIII族窒化物系化合物半導体の材料原子(GaとN)の過飽和状態となるので、所望の半導体結晶(GaN単結晶)をGaN自立基板10の結晶成長面であるガリウム面FGa上に順調に成長させることができる。

【0048】

次に、結晶成長装置の反応室を室温近傍にまで降温してから、成長したGaN単結晶(所望の半導体結晶)を取り出し、その周辺も30℃以下に維持して、そのGaN単結晶の周りに付着したフラックス(Na)をエタノールを用いて除去する。

以上の各工程を順次実行することによって、高品質の半導体単結晶(成長したGaN単結晶)を低コストで製造することができる。この半導体単結晶は、種結晶であるGaN自立基板10と略同等の面積で、c軸方向の厚さは約2mmであり、透明度が高く、結晶性も良好であった。

【0049】

この半導体結晶の抵抗率は、0.02Ω・cmであった。また、電子濃度は、1.5×1018/cm3 であった。

【実施例2】

【0050】

ガリウム3g、ナトリウム4.8g、炭素10mg(炭素のナトリウムに対するモル比は、0.39mol%)、ゲルマニウム5mg(ゲルマニウムのガリウムに対するモル比は、0.16mol%)、ストロンチウム0.5mgを露点−90℃、酸素濃度0.1ppm以下に管理されたグローブボックス中で秤量し、内径17mmのアルミナ坩堝26に種基板10と供に配置し、ステンレス製圧力容器25内に封入した。種基板10には、m面サファイア基板上に厚さ10μmのm面窒化ガリウム単結晶薄膜をMOVPE法により成長した、いわゆるテンプレート基板を用いた。種基板は、薄膜面を上になるように坩堝26に約70度の角度で斜めに立てかけた。すなわち、種基板10の法線ベクトルSと鉛直上向きベクトルMの成す角θを70度にした。

【0051】

これらをグローブボックスから取り出し、育成炉内に圧力容器を配置し、窒素ボンベからの配管を接続した。圧力容器25内部を窒素ガスで3回ガス置換してから、870℃まで1時間で昇温し、4.2MPaにて100時間保持した。炭素とゲルマニウムを添加しない場合は、この原料組成で870℃では4.0MPaが最適な育成圧力であるが、このときは、圧力をこの圧力よりも0.2MPa高くした。このとき、炉の下部を少し高くなるように温度差をつけ、種基板10の主面10a上に下から上に溶液が流れるような熱対流を発生させた。室温まで冷却したのち、エタノールを用いて、フラックスを除去し、成長した基板を回収した。

【0052】

重さ約3g、厚さ約1.5mmの無色透明な窒化ガリウム結晶がエピタキシャル成長していた。この結晶の品質をエッチング法、カソードルミネッセンスなどにより評価したところ、場所による変動はあったが、転位密度はおよそ105 /cm2 かつ積層欠陥はおよそ104 /cmであった。

【0053】

次に、ホール測定を行ったところ、熱起電力からn型であることがわかり、比抵抗0.01Ω・cm、電子移動度200cm 2/V・s、電子濃度3.1×1018/cm3 であり、炭素とゲルマニウムを添加しない場合に比べて、低抵抗化し、かつキャリア濃度が高くできることがわかった。SIMS測定により、ゲルマニウム濃度を測定したところ、5 ×1018atoms/cm3 であり、キャリアの主な起源はゲルマニウムであることがわかった。炭素は検出下限(1×1015〜5×1015atoms/cm3 )未満であった。ナトリウムも検出されなかった。酸素濃度は5×1016atoms/cm3 であり、わずかながら検出された。

【実施例3】

【0054】

種結晶として、HVPE法で製造したc面自立GaN基板を用いた。用いた材料は、 ガリウム3g、ナトリウム4.8g、炭素10mg(炭素のナトリウムに対するモル比は、0.39mol%)、ゲルマニウム5mg(ゲルマニウムのガリウムに対するモル比は、0.16mol%)、である。実施例2とは異なり、ストロンチウムは添加しなかった。ストロンチウムはm面GaNの育成を平坦化する機能を有するがc面GaNの場合には、平坦にc面結晶が育成するので、ストロンチウムを用いる必要がない。

【0055】

他の製造条件と製造方法は、実施例2と同一である。得散れたGaN結晶は、重さ約4g、厚さ約2.1mmの無色透明な窒化ガリウム結晶がエピタキシャル成長していた。この結晶の品質をエッチング法、カソードルミネッセンスなどにより評価したところ、実施例1と同様に、転位密度はおよそ105 /cm2 かつ積層欠陥はおよそ104 /cmであった。

【0056】

次に、ホール測定を行ったところ、熱起電力からn型であることがわかり、実験例1と同様に、比抵抗0.01Ω・cm、電子移動度200cm 2/V・s、電子濃度3.1×1018/cm3 が得られた。炭素とゲルマニウムを添加しない場合に比べて、低抵抗化し、かつキャリア濃度が高くできることがわかった。SIMS測定により、ゲルマニウム濃度を測定したところ、5 ×1018atoms/cm3 であり、キャリアの主な起源はゲルマニウムであることがわかった。炭素は検出下限(1×1015〜5×1015atoms/cm3 )未満であった。ナトリウムも検出されなかった。酸素濃度は5×1016atoms/cm3 であり、わずかながら検出された。

【実施例4】

【0057】

種結晶として、HVPE法で製造したc面自立GaN基板を用いた。用いた材料は、 ガリウム3g、ナトリウム4.8g、炭素10mgで、ゲルマニウムの添加量を各種変化させて、実施例2と同一条件、同一方法により、6種の結晶を得た。ゲルマニウムの添加量は、0mg、1.5mg、2.5mg、5mg、10mg、15mg、20mg、30mgである。溶液中のこれらのゲルマニウムのガリウムに対するモル比は、それぞれ、0mol%、0.05mol%、0.08mol%、0.16mol%、0.32mol%、0.48mol%、0.64mol%、0.96mol%である。この結晶の抵抗率を測定した。その結果を、図3に示す。ゲルマニウムの添加量を増大すると、抵抗率が減少することが理解される。ゲルマニウムのモル比が、0mol%、0.05mol%、0.08mol%、0.16mol%、0.32mol%、0.48mol%の時、抵抗率は、それぞれ、0.57Ω・cm、0.14Ω・cm、0.089Ω・cm、0.010Ω・cm、0.0028Ω・cm、0.0010Ω・cmとなっている。このことから、溶液にけおるゲルマニウムのガリウムに対するモル比が、0.05mol%から0.48mol%まで、変化するに連れて、抵抗率は、0.14Ω・cmから0.001Ω・cmまで、減少するように制御できていることが理解される。電子移動度は200cm 2/V・sであるので、抵抗率が0.57Ω・cm、0.14Ω・cm、0.089Ω・cm、0.010Ω・cm、0.0028Ω・cm、0.0010Ω・cmの時の電子濃度は、それぞれ、5.4×1016/cm3 、2.2×1017/cm3 、3.5×1017/cm3 、3.1×1018/cm3 、1.1×1019/cm3 、3.1×1019/cm3 である。このことから、溶液におけるゲルマニウムのガリウムに対するモル比が、0.05mol%から0.48mol%まで、変化するに連れて、電子濃度は、2.2×1017/cm3 から3.1×1019/cm3 まで、増加するように制御できていることが理解される。このことから、抵抗率は、0.001Ω・cm以上、0.1Ω・cm以下の範囲で、また、電子濃度は、1×1017/cm3 以上、5×1019/cm3 以下の範囲で制御できていることが理解される。

また、導入したガリウムがGaN半導体結晶に成長した割合(LPE率)を図4に示す。20mg(0.64mol%)のゲルマニウムを溶液に添加して育成した結晶は黒く着色し、30mg(0.96mol%)のゲルマニウムを溶液に添加して場合には、結晶は、全く成長しなかった。ゲルマニウムの溶液への添加量が15mg(0.48mol%)以下の場合には、育成された結晶は、無色透明となり、結晶性も良好であり、抵抗率はゲルマニウムの添加量の増加に伴い、減少することが確認された。

【実施例5】

【0058】

次に、実施例5について説明する。溶液は、ガリウム50g、ナトリウム50g、炭素130.2mg(炭素のナトリウムに対するモル比は、0.5mol%)、ゲルマニウム154.4mg(ゲルマニウムのガリウムに対するモル比は、0.3mol%)の混合溶液を用いた。種基板10には、直径50mmのc面サファイア基板上に厚さ10μmのc面窒化ガリウム単結晶薄膜をMOVPE法により成長した、いわゆるテンプレート基板を用いた。種基板10は、窒化ガリウム単結晶薄膜が上になるように坩堝26に約10度(基板の面法線と鉛直線との成す角)の角度で斜めに立てかけた。すなわち、図2に示すように、種基板10の法線ベクトルSと鉛直上向きベクトルMの成す角θを10度にした。また、攪拌は、結晶成長装置20を鉛直軸に対して回転させることなく、結晶成長装置20を4隅で支えた4つの支持軸を上下動させることにより、結晶成長装置20の全体を傾斜させ、最大傾斜となる方位角が、回転するようにすることで、行った。この最大傾斜方向の方位角の回転速度は、1rpmとした。 圧力容器25の内部を窒素ガスで3回ガス置換してから、870℃まで1時間で昇温し、4.2MPaにて100時間保持した。炭素とゲルマニウムを添加しない場合は、この原料組成で870℃では4.0MPaが最適な育成圧力であるが、本実施例の場合には、圧力をこの圧力よりも0.2MPa高くした。その他の製造方法は、実施例1と同一である。

【0059】

得られたGaN結晶は、厚さ2mm、窒化率50%であった。得られた結晶の表面写真を図5に示す。また、ホトルミネッセンスを測定した。その結果のPL像を図6に示す。図からゲルマニウムが結晶中に良好に取り込まれ、発光強度は、従来の炭素を溶液に添加しないで成長させた場合に比べて、大幅に向上したことが分かった。また、PL強度は、直径50mmのGaN半導体の全面に渡って、均一、且つ、一様であり、全面において、PL強度が、従来例に比べて、格段に向上している。これは、ゲルマニウムが、成長するGaN半導体に均一、一様に取り込まれていることを意味する。得られたGaN半導体の厚さ方向の成分分析をSIMSにより行った。その結果、GaNの成長初期からGaNの最表面までの厚さ方向の全範囲において、ゲルマニウムの濃度は、(1±0.3)×1018/cm3 であった。このことから、ゲルマニウムは、成長するGaN半導体に、一様に、添加されていることが分かる。これは、溶液にゲルマニウムと共に炭素を添加して、GaNを成長させたために、GaN半導体に、ゲルマニウムが均一、一様に添加されたためである。このようにして、本発明によると、成長するIII 族窒化物系化合物半導体の厚さ方向において、ゲルマニウムの濃度の変動幅を、濃度中心値に対して、30%以下とすることができる。

【0060】

また、炭素は検出下限(1×1015〜5×1015atoms/cm3 )未満であった。ナトリウムも検出されなかった。酸素濃度は5×1016atoms/cm3 であり、わずかながら検出された。

【比較例1】

【0061】

実施例1において、溶液に炭素を添加せず、窒素ガス(N2)のガス圧を約4.1MPaと、実施例1の場合よりも、0.2MPa低くする他は、実施例1と同一条件にて、GaNの結晶を育成した。この時、ガリウムのLPE率は30%と、実施例1の場合に比べて大幅に低下した。また、育成する半導体結晶へのゲルマニウムの取り込み量が減少し、抵抗率も高くなった。このように、ゲルマニウムを溶液に添加した場合において、炭素を添加せず、圧力を、ゲルマニウムを添加せずに成長させる場合の窒素ガスの最適圧になるように、低くした場合には、GaNの結晶成長が良好ではなく、また、ゲルマニウムの取り込みも低く、高電子濃度のGaN結晶を得ることができないことが分かった。結局、比較例の場合には、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下、電子濃度が1×1017/cm3 以上、5×1019/cm3 以下の結晶性の高いn型の III族窒化物系化合物半導体を得ることができないことが分かった。

【比較例2】

【0062】

実施例1では、ヒーターHの発熱分布は、坩堝26の下部(鉛直下方向)を坩堝26の上部に比べて5℃から15℃程高くなるように調整したが、比較例2では、ヒーターHの発熱を一様として温度分布を設けないようにした。この結果、GaN自立基板10の主面10a上において、実施例1とは異なり、溶液が上方から下方に向かうベクトル(Uベクトルとは逆向き)の方向に沿って、流れるようにした。他の条件は、実施例1と同一にして、GaN結晶を育成した。結晶中へのゲルマニウムの取り込み効率が、実施例1の場合に比べて、減少し、抵抗率も実施例1の場合よりも高くなった。このことから、炭素を溶液に添加して、ゲルマニウムをドナーとして結晶中に添加する場合に、GaN自立基板10の主面10aを、水平方向に対して傾斜させると共に、主面10a上において、溶液を鉛直下上方から上方に向かうベクトル(Uベクトル)の向きに流動させることで、高電子濃度のn型の III族窒化物系化合物半導体を、効率良く得ることができることが理解される。

【0063】

[変形例]

上記全実施例において、結晶原料である窒素(N)を含有するガスとしては、窒素ガス(N2 )、アンモニアガス(NH3 )、またはこれらのガスの混合ガスなどを用いることができる。また、所望の半導体結晶を構成する III族窒化物系化合物半導体の上記の組成式においては、上記の III族元素(Al,Ga,In)の内の少なくとも一部をボロン(B)やタリウム(Tl)等で置換したり、或いは、窒素(N)の少なくとも一部をリン(P)、砒素(As)、アンチモン(Sb)、ビスマス(Bi)などで置換したりすることもできる。

【産業上の利用可能性】

【0064】

本発明は、 III族窒化物系化合物半導体からなる半導体結晶を用いた半導体デバイスの製造に有用である。これらの半導体デバイスとしては、例えばLEDやLDなどの発光素子や受光素子等以外にも、例えばFETなどのその他一般の半導体デバイスを挙げることができる。

【符号の説明】

【0065】

10…自立基板

FGa…ガリウム極性c面

23…断熱材

H…ヒーター(加熱装置)

24…ステンレス容器(内部容器、圧力容器)

25…電気炉(外部容器)

26…混合フラックスの容器(坩堝)

【特許請求の範囲】

【請求項1】

少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法により製造されたn型 III族窒化物系化合物半導体において、

ゲルマニウムがドナーとして添加され、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下であって、厚さ方向において、ゲルマニウムの濃度の変動幅は、濃度中心値に対して、30%以下であることを特徴とするn型 III族窒化物系化合物半導体。

【請求項2】

前記n型 III族窒化物系化合物半導体は、ゲルマニウムの濃度が2×1017/cm3 以上、1×1020/cm3 以下であり、炭素の濃度が、5×1015/cm3 以下であることを特徴とする請求項1に記載のn型 III族窒化物系化合物半導体。

【請求項3】

電子移動度は、100cm2 /V・s以上、500cm2 /V・s以下であることを特徴とする請求項1又は請求項2に記載のn型 III族窒化物系化合物半導体。

【請求項4】

転位密度は、102 /cm2 以上、105 /cm2 以下であることを特徴とする請求項10乃至請求項3の何れか1項に記載のn型 III族窒化物系化合物半導体。

【請求項5】

育成される前記半導体結晶の主面は無極性面であり、積層欠陥は、102 /cm以上、105 /cm以下であることを特徴とする請求項4に記載のn型 III族窒化物系化合物半導体。

【請求項1】

少なくとも III族元素をフラックスを用いて溶融させて溶液とし、この溶液に窒素を含むガスを供給し、この溶液から種結晶上に、 III族窒化物系化合物半導体からなる半導体結晶を育成させるフラックス法により製造されたn型 III族窒化物系化合物半導体において、

ゲルマニウムがドナーとして添加され、抵抗率が0.001Ω・cm以上、0.1Ω・cm以下であって、厚さ方向において、ゲルマニウムの濃度の変動幅は、濃度中心値に対して、30%以下であることを特徴とするn型 III族窒化物系化合物半導体。

【請求項2】

前記n型 III族窒化物系化合物半導体は、ゲルマニウムの濃度が2×1017/cm3 以上、1×1020/cm3 以下であり、炭素の濃度が、5×1015/cm3 以下であることを特徴とする請求項1に記載のn型 III族窒化物系化合物半導体。

【請求項3】

電子移動度は、100cm2 /V・s以上、500cm2 /V・s以下であることを特徴とする請求項1又は請求項2に記載のn型 III族窒化物系化合物半導体。

【請求項4】

転位密度は、102 /cm2 以上、105 /cm2 以下であることを特徴とする請求項10乃至請求項3の何れか1項に記載のn型 III族窒化物系化合物半導体。

【請求項5】

育成される前記半導体結晶の主面は無極性面であり、積層欠陥は、102 /cm以上、105 /cm以下であることを特徴とする請求項4に記載のn型 III族窒化物系化合物半導体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−53068(P2013−53068A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−277455(P2012−277455)

【出願日】平成24年12月19日(2012.12.19)

【分割の表示】特願2009−123494(P2009−123494)の分割

【原出願日】平成21年5月21日(2009.5.21)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000004064)日本碍子株式会社 (2,325)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年12月19日(2012.12.19)

【分割の表示】特願2009−123494(P2009−123494)の分割

【原出願日】平成21年5月21日(2009.5.21)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000004064)日本碍子株式会社 (2,325)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

[ Back to top ]