前澤給装工業株式会社により出願された特許

31 - 40 / 78

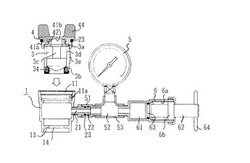

逆止弁の逆止性能点検方法とその装置

【課題】従来、逆止弁の逆流防止性能の点検については、点検逆止弁が収納される収納継手に締切り栓体と点検孔を設け、締切り栓体を閉じて点検孔を開けたときの2次側残圧による点検孔溢水の有無によってきたが、この方法では不完全な点検しか行えず、正確を期するには大掛かりでコスト的にも問題があった。

【解決手段】配管部より被検逆止弁のカートリッジ3を取外し、逆止弁の2次側を密閉し、1次側を開口する点検用弁ケース1に収嵌し、逆止弁の2次側に圧縮流体を注入すると共に、注入流体圧縮機構6と点検用弁ケースの間に設定した圧力計5により被検逆止弁2次側の内圧を計測するようにした。

(もっと読む)

鍔付管継手用のパッキン一体型逆止弁

【目的】止水端面に鍔が突設されたジョイント管であっても、パッキン一体型逆止弁を収嵌して使用できるようにする。

【解決手段】フランジ部2aを有するパッキン一体型逆止弁1を下流側のジョイント管20の貫通孔21に収嵌して、止水端面10aと止水端面20aとの間にフランジ部2aが挟持されるように、上流側のジョイント管10と下流側のジョイント管20とを袋ナット30によって締結する。このとき、フランジ部2aの外周縁部に嵌着されたパッキン5に、下流側のジョイント管20の止水端面20aに突設された鍔20bとの干渉を防ぐ逃げ部5bを形成するとともに、フランジ部2aまたはパッキン5の凹部5aにパッキン5の過変形を規制する平リング6を設ける。

(もっと読む)

ポリオレフィン樹脂を素材とする部材の融着方法

【課題】従来、架橋樹脂を素材とする部材間の接合融着等については、基礎本体を構成する素材が加熱によっては溶融しない架橋樹脂であるため、加熱によって溶融する樹脂と架橋樹脂とを2層構造に成形して熱融着してきたが、融着部の軟化温度が低いため、高温時に負荷が掛かると融着部が剥離する危険があった。

【解決手段】融着を必要とする各部材の基礎本体をシラングラフト化樹脂により、それぞれ、成形して所要部を融着加工した後、架橋反応加工を行って構造固定することによって融着加工部分にも架橋反応加工が行われて基礎本体と融着加工部分が同一の分子構造となるように構成した。

(もっと読む)

住居用水回り配管工法とプレハブ配管部材

【課題】従来、水回り配管は現場で配管接合するため管部材に無駄を生じ、継手部材とこれに継手接合するパイプは、成形後直ぐに架橋反応加工を行うため、架橋ポリエチレン化して加熱溶融せず融着できないので、加熱溶融するポリエチレンを所要部に覆着して継手接合を融着する迂回的方法が行われてきた。

【解決手段】ヘッダーから各端末水栓までの配管設計図を作成し、シラングラフト化樹脂により成形したパイプ1を前記配管設計図の各対応寸法にカットしてヘッダー2等の継手部材に融着してプレハブ配管部材に形成した後、架橋反応加工を行って配管を行なうようにした。

(もっと読む)

分水栓ユニット

【課題】従来、サドル取付け前の分水栓本体の在庫保管は、内部装嵌部材を本体内に仮組みし、部材散逸防止のため本体下部の組み付け口に雌ねじを刻設し、サドルの支受け面とを接合する環状保持体の上部に雄ねじをを刻設螺合してユニット化してきたが、螺合に手間が掛り装嵌部材が劣化するという問題があった

【解決手段】分水栓本体下部の組み付け口と環状保持体3上部の分水栓本体との接合部を着脱可能な嵌着構造とし、組み付け口下面嵌入部14の、ボールシートを過度に圧縮しない部位に仮止めOリングを係止する係止溝を設定し、環状保持体の外周に仮止めOリング32を設定して装嵌スペースに余裕を与えた。

(もっと読む)

水道用メータホルダーベース

【課題】従来のホルダーベースは、締付けホルダーと受けホルダーの間にメータを押し付け挟圧着させ、その負荷を全てベースホルダーに掛けたので、耐圧性能維持のためベースの重量や体積が大きくなり、作業面でもコスト面でも不利であり、取付け場所や取付けスペースにも制約を受けるといった問題があった。

【解決手段】メータ端部の支持機構をホルダーユニット2に構成し、ベースホルダーの堅牢性に依拠していたホルダーによるメータの支持を、ホルダー機構自体の挟圧力に分散し、メータ端部とホルダー接合部との圧着度を強化すると共に、ベースホルダーをシャフト化して軽量化とコストダウンを図るようにした。

(もっと読む)

樹脂管の端部拡径管、樹脂管用継手の接続構造及び接続方法

【目的】 樹脂管の継手本体からの抜け止めを確実に行う。

【解決手段】端部拡径管12は、樹脂管11の内周面壁が食い込む複数本の竹の子状段部12cが刻設されたテーパリング部12aと、テーパリング部12aの管端外周に突設された鍔部12dとから構成されている。鍔部12dの外径は、鍔部12dを継手本体13に挿入できるように、継手本体13の内周面13fの内径よりも小さく、かつ端部拡径管12がシールリング14から抜け出ることがないように、シールリング14の内径よりも大きくなるように設定されている。また、竹の子状段部12cは、テーパ状外周面12aに互いに隣接して複数段にわたり形成されている。

(もっと読む)

水道用メータホルダーベース

【課題】従来のホルダーベースは、締付けホルダーと受けホルダーの間にメータを押し付け挟圧着させ、その負荷を全てベースホルダーに掛けたので、耐圧性能維持のためベースの重量や体積が大きくなり、作業面でもコスト面でも不利であり、取付け場所や取付けスペースにも制約を受けるといった問題があった。

【解決手段】ベースホルダーの堅牢性に依拠していたホルダー間締付けによる水道用メータの支持力をクランプフレーム3により独立した挟圧力に分散し、メータ端部とホルダー接合部との圧着度を強化すると共に、ホルダー面間距離の調整を可能にして全長の異なる水道用メータにも対応できるようにした。

(もっと読む)

逆止弁の設定方法と逆止弁ユニット

【課題】1次側と2次側の水路を閉鎖し、2次側水路接合部の逆止性能点検機構に水柱の立設などにより水圧を掛けることによって、収嵌スペース内の逆止弁2次側から1次側に向けて水圧が掛けられ、逆止弁の性能が低下している場合には1次側水路接合部の逆止性能点検機構に溢水が生じるので性能低下を容易に発見することができる。

【解決手段】水道配管中に嵌入枠を収嵌する収嵌スペースを設定し、収嵌スペースへの嵌入口を水道配管面に開口させて、嵌入枠に格納した逆止弁ユニットを開口部から着脱可能に嵌入して水道配管中に逆止弁を設定すると共に、逆止弁ユニットに性能点検機構6或いはストレーナ5を設定するようにした。

(もっと読む)

性能点検機構付逆止弁ユニット

【課題】従来、配管中に設定された逆止弁の逆流防止性能点検は、給水を停止しなければできなかったうえ、逆止弁の1次側にはストレーナがなく弁機構にゴミの侵入を防止できなかった。また、逆止弁の交換清掃には弁箱を分解しなければならないので、弁箱の分解と再組立に多大な時間と労力が必要であった。

【解決手段】弁箱内に、逆止弁の格納室と逆止弁に対して通常水路を構成する通孔及び逆圧水路を構成する通孔を設けた球体2を収納し、逆圧水路の上面を性能点検機構を設定したキャップによって覆蓋し、球体の回動操作によって通常水路と逆圧水路を切替え、キャップ上面の機構によって性能点検するようにした。

(もっと読む)

31 - 40 / 78

[ Back to top ]