株式会社ユーテックにより出願された特許

21 - 30 / 59

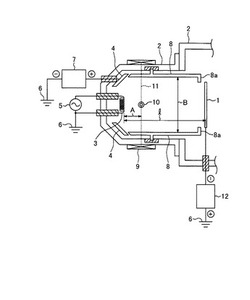

プラズマCVD装置及び磁気記録媒体の製造方法

【課題】カソードと被成膜基板との間の距離を長くすることにより、被成膜基板に緻密で高硬度な薄膜を成膜できるプラズマCVD装置を提供する。

【解決手段】本発明に係るプラズマCVD装置は、チャンバー2内に配置されたカソード電極3と、カソード電極3の周囲を囲むように設けられたアノード電極4と、カソード電極3及びアノード電極4に対向するように配置される被成膜基板1を保持する保持部と、フロート電位とされるプラズマウォール8と、カソード電極3に接続された交流電源5と、アノード電極4に接続された直流電源7と、被成膜基板1に電気的に接続された直流電源12と、を具備し、円筒形状のプラズマウォール8の内径が100mm以上200mm以下であり、カソード電極3と被成膜基板1との間の距離が200mm以上300mm以下であることを特徴とする。

(もっと読む)

微粒子

【課題】微粒子の表面全体に薄膜を均一に成膜した微粒子を提供する。

【解決手段】本発明に係る微粒子は、表面全体に薄膜35が成膜された微粒子23において、前記微粒子の粒径は10μm以下であり、前記薄膜は、真空チャンバー内にアース電極を配置し、前記真空チャンバー内に前記微粒子を収容し、前記真空チャンバー内に原料ガスを供給し、前記真空チャンバーを回転させることにより前記真空チャンバー内の前記微粒子を動かし、前記真空チャンバーに電力を供給し、前記アース電極と前記真空チャンバーの間に原料ガス系プラズマを発生させることにより、前記微粒子の表面全体にCVD法により成膜されたものであることを特徴とする。

(もっと読む)

DLC膜、樹脂膜及び表面処理方法

【課題】膜厚をほとんど減少又は増加させることなく、表面に撥水性を持たせる表面処理方法を提供する。

【解決手段】本発明に係る表面処理方法は、基材上にDLC膜又は樹脂膜を形成する工程と、前記DLC膜又は前記樹脂膜の表面にプラズマエッチング処理を施すことにより、前記DLC膜又は前記樹脂膜の表面から0nm以上1nm未満の深さまで削る工程と、を具備し、前記削る工程の後の前記DLC膜又は前記樹脂膜は、水との接触角が90°以上である表面を有し、前記プラズマエッチング処理を施す際に供給されるエッチングガスは、フルオロカーボン系のガスを有することを特徴とする。

(もっと読む)

プラズマCVD装置及びフッ化有機膜、シランカップリング基を有する有機膜

【課題】膜厚均一性及びステップカバレッジを向上させることができるプラズマCVD装置を提供する。

【解決手段】本発明に係るプラズマCVD装置は、単量体を有する有機物原料ガスがプラズマによって重合されて基材3に成膜されるプラズマCVD装置であって、真空容器1と、真空容器1内に配置され、前記基材3の電位がフロートとされ、前記基材3が保持される保持電極2と、前記真空容器1内に配置され、前記保持電極2に保持された前記基材3に対向して配置されたリング電極4と、前記リング電極4に電気的に接続された高周波電源と、を具備することを特徴とする。

(もっと読む)

非晶質炭素膜及びその成膜方法

【課題】少なくとも潤滑油中で摩擦特性が優れること、または無潤滑および潤滑油中の両方の環境下で摩擦特性が優れた非晶質炭素膜およびその成膜方法を提供する。

【解決手段】原料ガスはトルエンガスおよびHMDSで、周波数は50kHz以上500kHz以下で、圧力は0.5Pa以上20Pa以下で、成膜中の温度は150〜400℃の条件のプラズマCVD法を用いて基材上に形成された炭素と水素または炭素と珪素と水素を含有する非晶質炭素膜であって、組成がC1−a−bSiaHbで、かつ、0≦a≦0.2、0.75≦b<0.25であることを特徴とする。

(もっと読む)

成膜処理用治具、プラズマCVD装置、金属プレート及びオスミウム膜の成膜方法

【課題】極小径の貫通孔を有するプレートに1回のプラズマ成膜処理で薄膜を成膜するための成膜処理用治具を提供する。

【解決手段】本発明に係る成膜処理用治具は、貫通孔を有するアパーチャープレート107を挟むことにより前記貫通孔、前記アパーチャープレートの表面及び裏面を露出させた状態で前記アパーチャープレートを保持する保持部材39と、前記保持部材が取り付けられた電極部材と、を具備する成膜処理用治具8であって、前記電極部材は、プラズマCVD装置のプラズマ電力が印加される電極に電気的に接続されるものであることを特徴とする。

(もっと読む)

プラズマ処理装置

【課題】排気口付近での異常放電の発生を抑制できるプラズマ処理装置を提供する。

【解決手段】本発明に係るプラズマ処理装置は、プラズマを用いて処理を行うプラズマ処理装置であって、処理チャンバー3と、前記処理チャンバー内に設けられた処理室4と、前記処理室内にプラズマ処理用ガスを供給するガス供給機構と、前記処理チャンバーに設けられた第1乃至第5の排気口12a〜12eと、第5の排気口に繋げられ、前記処理室内を真空排気する排気機構と、第1乃至第4の排気口と前記処理室とが繋げられ、第1のアース部材と第2のアース部材によって設けられた幅5mm以下の隙間11と、を具備し、前記排気機構は、前記処理室内の前記プラズマ処理用ガスを、前記隙間を通して第1乃至第5の排気口から排気するものであることを特徴とする。

(もっと読む)

ランプ加熱型サーマルCVD装置

【課題】CVD膜を効率良く成膜して収率を向上させることができるランプ加熱型サーマルCVD装置を提供する。

【解決手段】本発明に係るランプ加熱型サーマルCVD装置は、基板3上にサーマルCVD法により成膜するCVD装置において、チャンバー1と、前記チャンバー1の外側に配置され、前記チャンバー1を透過したランプ光が前記基板3に照射されるランプヒーター4,6と、前記チャンバー1に接続され、前記チャンバー1内に原料ガスを導入する原料ガス導入機構と、前記チャンバー1に設けられ、前記チャンバー1内を排気する排気口21と、前記排気口21に接続された排気機構と、を具備することを特徴とする。

(もっと読む)

担持微粒子の製造方法

【課題】 従来と比べて担持する物質の使用量を少なくすることによりコストを低減させた担持微粒子の製造方法を提供する。

【解決手段】 本発明に係る担持微粒子の製造方法は、内部形状が多角形である真空容器内に、表面に複数の細孔21を有する微粒子3を収容し、前記真空容器を回転させることにより該真空容器内の微粒子を攪拌あるいは回転させながらスパッタリングを行う担持微粒子の製造方法であって、前記担持微粒子における前記超微粒子又は薄膜は、前記複数の細孔21内より前記微粒子3の見掛け表面に多く担持されており、前記担持微粒子は、前記超微粒子又は薄膜が担持されていない前記細孔21を有し、前記担持微粒子は、1次電池の電極触媒、2次電池の電極触媒、燃料電池の電極触媒、1次電池の電極材料、2次電池の電極材料、及び燃料電池の電極材料のうち少なくとも一つに用いられるものである。

(もっと読む)

ガスバリア性プラスチック容器の製造装置及びその製造方法

【課題】本発明の目的は、ガスバリア性プラスチック容器を製造するに際して、真空チャンバ以外でのプラズマの発生を抑制し、さらには原料ガス由来の異物の発生を抑制することである。

【解決手段】本発明は、プラスチック容器の内壁面にガスバリア性を有する薄膜を形成する装置であり、外部電極1の上端を容器8の天頂Yよりも下方に位置させ、外部電極1の上方かつ容器8の外側周囲に誘電体からなる環状部材2を配置し、外部電極1と環状部材2とは真空チャンバ3を構成し、容器自体の静電容量とその内部空間の静電容量との合成静電容量をC1とし、真空チャンバの内部空間と排気室の内部空間とを含む成膜ユニットの内部空間のうち容器の外側空間の合成静電容量をC2としたとき、C1>C2の関係が成立し、電源27は周波数400kHz〜4MHzの低周波電力を供給する。

(もっと読む)

21 - 30 / 59

[ Back to top ]