Fターム[2B396KA04]の内容

Fターム[2B396KA04]に分類される特許

1 - 18 / 18

コンバイン

【課題】作業者が遠隔操作装置の電池残量を知ることができるコンバインを提供する。

【解決手段】グレンタンク17内の穀粒を外部に排出する排出オーガ32と、無線通信を用いて排出オーガ32の動作についての遠隔指示を送信する遠隔操作装置80と、遠隔操作装置80からの遠隔指示に基づいて排出オーガ32の動作を制御する制御手段60と、を具備するコンバイン1であって、制御手段60は、遠隔操作装置80の電池残量を、運転部9に設けられた表示装置25に表示させる。

(もっと読む)

コンバイン

【課題】排出オーガが自動的に昇降又は旋回することを防止すると共に、オートセット機能の作動時において遠隔操作装置(リモートコントローラ)の無線通信に使用される電波が本機に届かなく場合であっても、排出オーガの自動的な昇降又は旋回を緊急に停止させることができるコンバインを提供する。

【解決手段】前記制御手段60は、前記複数の操作手段(ボタン80a・80d等)のうち特定の操作手段(オートセットボタン84)への操作に応じて送信された遠隔指示を継続して受信している場合には、前記排出オーガ32を自動的に所定の高さまで上昇させた後、所定の方向へ旋回させる一方、その継続していた当該遠隔指示の受信が途絶えた場合には、当該排出オーガ32の自動的な上昇又は旋回を停止させる制御を実行するものである。

(もっと読む)

コンバイン

【課題】

走行車台の左右一側にグレンタンクを、左右他側に脱穀部を搭載し、左右の車体水平制御機構を備えたコンバインにおいて、グレンタンクの重量増加による、湿田等での走行不能状態を回避する。

【解決手段】

脱穀クラッチスイッチ(SW3)及び前記自動水平制御スイッチ(SW1)が入りの状態において、前記グレンタンク(5)搭載側のクローラ走行装置(2)の相対高さ検出手段(SE1)が走行車台(1)に対する当該クローラ走行装置(2)の設定高さ(H)以上の下降を検出した場合に、グレンタンク(5)からの穀粒排出を促すべく報知手段(32)を作動させるコントローラ(31)を設ける。また、設定高さ(H)を設定可能な報知高さ設定手段(SW2)を設ける。

(もっと読む)

コンバイン

【課題】穀粒を排出する際の遠隔操作装置による操作を簡素化し、作業性を向上させることができるコンバインを提供する。

【解決手段】排出オーガ32と、収納位置または排出位置に切り換え可能な穀粒排出筒体40と、オーガクラッチ33と、排出オーガ32がオーガレスト21に載置されていることを検出するオーガレストセットセンサ57と、無線通信を用いて排出オーガ32の動作についての遠隔指示を送信する遠隔操作装置80と、遠隔操作装置80からの遠隔指示に基づいて各種アクチュエータを駆動制御する制御手段60と、を具備するコンバイン1であって、制御手段60は、排出オーガ32がオーガレスト21から離れたことを検出した後、オーガクラッチ33を接続する旨の遠隔指示を最初に受信した場合、穀粒排出筒体40を排出位置に切り換えた後にオーガクラッチ33を接続させる。

(もっと読む)

コンバイン

【課題】複数の遠隔操作装置が操作された場合であっても、排出オーガの誤作動を防止するとともに、この排出オーガの穀粒排出作業の作業性を向上させることができるコンバインを提供する。

【解決手段】コンバイン1は、前記制御手段60は、前記複数の遠隔操作装置(第一及び第二遠隔操作装置80・180)に優先順位を設定し、前記複数の遠隔操作装置(第一及び第二遠隔操作装置80・180)のうち少なくとも2つ以上の遠隔操作装置(第一及び第二遠隔操作装置80・180)から同時に操作信号を受信した場合、その2つ以上の遠隔操作装置(第一及び第二遠隔操作装置80・180)のうち最も優先順位が高い遠隔操作装置(第一遠隔操作装置80)から受信した操作信号に対応して前記作動用アクチュエータ(各アクチュエータ35・37・41)を駆動制御して、前記排出オーガ32を作動させる。

(もっと読む)

コンバイン

【課題】収容物を排出するオーガのコスト低減を図る。

【解決手段】オーガ9と、オーガが所定位置に旋回されたことを検出する検出スイッチと、オーガ手動操作具と、オーガ旋回手段を介してオーガを旋回させるとともに記憶部に各種情報を記憶する制御部とを備えたコンバインであって、オーガの格納位置Aとオーガが格納位置Aから最大限旋回される位置である旋回限界位置Eとの2つの旋回位置で検出作動されるように検出スイッチを1つ設置し、制御部は、検出スイッチが検出作動した際のオーガの旋回方向に基づいてオーガが旋回位置A,Eの何れに位置しているのかを判断するとともに、旋回位置A,Bの少なくとも何れかにオーガが位置している際のオーガの位置判断を記憶部に記憶し、オーガの旋回方向情報、検出スイッチの検出情報及び記憶部の記憶情報に基づいて、オーガの旋回駆動を制御する。

(もっと読む)

コンバイン

【課題】第1オーガ操作具によるオーガ操作と第2オーガ操作具によるオーガ操作とが競合しないように構成されたコンバインにおいて、制御部と第1オーガ操作具及び第2オーガ操作具との電気的接続や、制御部の処理手順を簡略化する。

【解決手段】第1オーガ操作具又は第2オーガ操作具からの操作信号に応じてオーガの駆動制御を行う制御部24とを備え、制御部24を第1オーガ操作具と第2オーガ操作具とから異なる種類の操作信号が同時に入力されると、一方の操作信号を優先するように構成したコンバインにおいて、制御部24が第1オーガ操作具と第2オーガ操作具とから異なる種類の操作信号が入力されると、先に入力された操作信号に基づいてオーガの駆動制御を行う。

(もっと読む)

穀粒排出装置

【課題】排出オーガを詰まらせることなく、かつ穀粒を損傷せずに排出する穀粒排出装置を提供する。

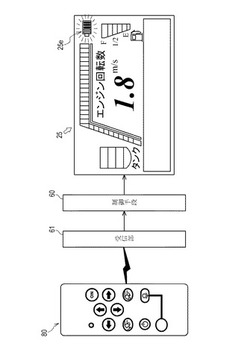

【解決手段】制御部50は穀粒排出スイッチ51と、エンジン回転センサ52からの信号が入力し、穀粒排出スイッチ51の立ち上がりエッジの際にはエンジン回転センサ52の検出したエンジン回転数が規定回転数以上で穀粒排出用切換え電磁バルブ43を開き、オーガ駆動装置を駆動する。排出オーガの駆動が一旦開始されると、エンジン回転数が低下しても、排出オーガの駆動は維持される。

(もっと読む)

排出穀粒量測定装置

【課題】より簡易な構成で穀粒の排出重量を測定でき、排出穀粒重量を精度良く得ることのできる構造簡単なコンバインを提供する

【解決手段】グレンタンク13からオーガ機構15を介して機外に排出される排出穀粒量を測定する為に、コンバイン201に適用される排出穀粒量測定装置は、オーガ機構15を介して穀粒が排出される排出作業時間を検出する排出時間センサ50と、制御装置100とを備え、制御装置100は、排出時間センサ50によって検出される排出作業時間とオーガ機構15の回転数とに基づき排出穀粒量を算出するように構成されている。

(もっと読む)

コンバインの穀粒排出構造

【課題】 コンバインの穀粒排出構造において、オーガの排出口から穀粒をトラックの荷台に排出する状態や、オーガの排出口から穀粒を籾袋に排出する状態の場合、作業能率を向上させる。

【解決手段】 オーガ8の排出口12からの穀粒の排出を許容する排出許容姿勢A2及びオーガ8の排出口12からの穀粒の排出を阻止する排出阻止姿勢A1に切換自在な排出切換部材29を、オーガ8の排出口12に備える。オーガ8の移動速度が高速であると排出切換部材29が排出阻止姿勢A1に操作され、オーガ8の移動速度が低速であると排出切換部材29が排出許容姿勢A2に操作されるように構成する。

(もっと読む)

コンバインの穀粒排出構造

【課題】 コンバインの穀粒排出構造において、排出切換部材をオーガの排出口に備えた場合、排出切換部材やオーガの排出口の破損を防止する。

【解決手段】 オーガ8の排出口12からの穀粒の排出を許容する排出許容姿勢A2及びオーガ8の排出口12からの穀粒の排出を阻止する排出阻止姿勢A1に切換自在な排出切換部材29を、オーガ8の排出口12に備える。穀粒の存否を検出する穀粒存否センサー30を排出切換部材29に備える。

(もっと読む)

コンバイン

【課題】排出オーガの旋回位置を検出するポテンショメータのセットアップ作業の簡略化。

【解決手段】オーガ自動スイッチの操作を判断しS12、オーガ自動スイッチが操作されると、オーガ旋回ポテンショの検出値が基準範囲であるか否かを判断しS13、基準値範囲に対するオーガ旋回ポテンショ値の大小を判断しS14、オーガ旋回ポテンショ値が基準範囲よりも小さい場合には、オーガ旋回モータを右方向に駆動させS15、オーガ旋回ポテンショ値が基準範囲よりも大きい場合には、オーガ旋回モータを左方向に駆動させS16、オーガ旋回モータの駆動中は、間隔の長い断続音を電子ブザー50から出音させS17、オーガ旋回モータの駆動に応じてオーガ旋回ポテンショ値が基準範囲に入ったら、オーガ旋回モータの駆動を停止させると共に、間隔の短い断続音を電子ブザー50から出音させS18、オーガ自動セットアップ制御を終了する。

(もっと読む)

コンバイン

【課題】穀粒貯留量の警知と方向表示の両機能を併せ持つコンバインの方向表示器で、穀粒量警知時に運転者により走行回折操向が行われた場合に方向表示機能を優先させる。

【解決手段】方向表示器を点滅させるフラッシャ回路20において、フラッシャユニット26を追加して回路のフラッシャ作動とバルブ断線の監視を行うと共に、切換えリレー27を追加して作業状態にある方向表示器を、ターンスイッチ24の検知により走行状態へ移行することができる。

(もっと読む)

穀粒貯留量検出装置

【課題】穀粒貯留タンク内における穀粒の貯留レベルを段階的に連続して的確に把握でき難いこと、及び投入穀粒がタンクから溢れるという不具合の解決。

【解決手段】穀粒貯留タンク1内に貯留する穀粒の貯留レベルを、適宜距離で相対する一対の電極2間における静電容量の変化により検出する貯留量検出手段Aに、静電容量の変化に対し検出信号の感度を切り替える感度切替部3を設けると共に、該貯留量検出手段Aを穀粒貯留タンク1内に貯留する投入穀粒の直撃を避けた近傍位置に上下方向に配置して設けたことを特徴とする穀粒貯留量検出装置の構成とする。

(もっと読む)

コンバイン

【課題】今まで以上に穀粒の貯留量を正確に検知できるグレンタンクを備えたコンバインを提供すること。

【解決手段】収穫した収穫物を一次的に貯留するグレンタンク30の底部に収穫物の重量センサー47を設け、該重量センサー47の検出重量が設定重量以上になると報知する報知手段52を設け、またグレンタンク30内の収穫物の水分量を検知する水分センサ48をグレンタンク内壁に設けたコンバインである。

(もっと読む)

コンバイン

【課題】穀粒タンクの昇降を行なう作業者が周囲に気を配っていても、コンバインの周囲が騒がしかったりする場合等は、周囲の人や装置が上下昇降している穀粒タンクに接触してしまうおそれがあった。

【解決手段】運転部5と、機体フレーム2上に昇降可能に配設される穀粒タンク4と、ストロークセンサ36と、機体フレーム2の傾斜角度を計測する傾斜センサ37と、主クラッチペダルがブレーキ位置にあるか否かを検知する主クラッチペダルセンサ85と、脱穀クラッチのON・OFFを検知する脱穀クラッチセンサ87とを有するコンバイン100において、該コンバイン100外側に警報ランプ93若しくは警報ブザー94を配設し、該穀粒タンク4の下降時に、該警報ランプ93若しくは警報ブザー94が作動する構成とした。

(もっと読む)

排出オーガ制御装置

【課題】排出オーガが収納位置にある場合における排出スイッチの誤操作の防止を損なうことなく、必要により排出オーガの稼動が可能となる排出オーガ制御装置を提供することにある。

【解決手段】排出オーガ制御装置は、排出オーガ22が所定の収納位置Aにある場合に限り、排出スイッチ33の信号を受けても排出オーガ22の稼動を規制する制御部31を備えて構成され、この制御部31は、搭載機器についての所定の特例条件の当否を判定する特例条件判定手段を備え、その該当判定下において受けた排出スイッチ33の信号に応じて排出オーガ22を稼動するように構成する。

(もっと読む)

コンバインにおける穀粒排出用オーガの無線式操作装置

【課題】 無線式指令手段と制御手段とが通信不能になった場合に、穀粒排出用オーガを排出停止状態に切り換えられないといった不都合や、自動旋回動作中の穀粒排出用オーガを停止させることができないという不都合を回避できるコンバインにおける穀粒排出用オーガの無線式操作装置を提供すること。

【解決手段】 無線式指令手段が、排出開始指令と排出停止指令を指令自在に構成され、且つ、排出開始指令を指令してから排出停止指令を指令するまでの間は、通信可能状態であることを示す監視用無線信号を送信するように構成され、制御手段が、排出開始指令が指令されると、穀粒排出状態に切換えて、その状態を継続しているときに、監視用無線信号の非受信状態になると、排出状態切換え用アクチュエータの作動を制御するように構成されているコンバインにおける穀粒排出用オーガの無線式操作装置を構成した。

(もっと読む)

1 - 18 / 18

[ Back to top ]