Fターム[2C250EA37]の内容

印刷機の着肉、制御、洗浄 (6,471) | 印刷機の制御 (1,904) | 印刷要素の自動制御 (1,015) | 被印刷物の移送自動制御 (270) | 枚葉紙のためのもの (82) | 見当合わせのためのもの (34)

Fターム[2C250EA37]に分類される特許

1 - 20 / 34

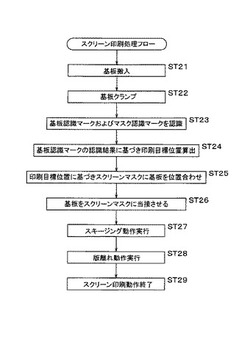

電子部品実装システムにおけるスクリーン印刷装置およびスクリーン印刷方法

【課題】伸縮変形を生じる基板を対象とする場合にあっても、基板に印刷された半田ペーストの位置と部品搭載位置との位置ずれを減少させることができる電子部品実装システムおよび実装基板の製造方法を提供することを目的とする。

【解決手段】スクリーン印刷工程に先立ってスクリーン印刷装置においてマスク認識マークおよび基板認識マークを認識するマーク認識工程で得られた認識結果および実装位置データに基づいて当該基板においてペーストを印刷すべき複数の印刷目標位置を部品搭載工程において用いられる位置補正アルゴリズムと同様の位置補正演算によって求め、次いでマスク認識マークの認識結果および印刷位置データに基づいて、求められた複数の印刷目標位置に複数のパターン孔が近似的に一致する度合いが、所定の条件下で極大となるように基板をスクリーンマスクに対して位置合わせする。

(もっと読む)

印刷装置

【課題】フレキシブル基板を固定することなく、印刷版とフレキシブル基板との相対位置を高い精度で検出し、これに基づいて高い精度で位置合わせをおこなうことが可能な印刷装置を提供する。

【解決手段】印刷版と前記フレキシブル基板との相対位置を調整するアライメント機構を備える印刷装置であって、前記アライメント機構は、互いに異なる2つ以上の位置に同時に焦点を合わせることが可能な光学系を有し、前記光学系は、前記基板に設けられる第1のマークに合わせられる第1の焦点と、前記印刷版に設けられる第2のマークに合わせられる第2の焦点とを有し、前記第1および第2のマークの両方に同時に焦点を合わせることによって当該第1および第2のマークの位置情報を取得し、前記アライメント機構は、前記光学系によって検出される第1および第2のマークの位置情報に基づいて、前記印刷版と前記基板との位置合わせをおこなう、印刷装置。

(もっと読む)

印刷枚数管理方法及びこれに使用されるチェック用紙

【課題】事前に通し番号などが印刷された後に、追加印刷を行なう必要が発生したときに、本紙を抜き取ることなく印刷色の濃度チェックや、印刷図柄の印刷見当のチェックを行なうことができる印刷枚数管理方法及びこれに使用されるチェック用紙を提供する。

【解決手段】前記課題の目的を達成するために、枚葉印刷の際にチェック用紙と本紙との違いを光センサーによって判別し、印刷枚数管理回路に本紙のみの信号を送ることにより印刷枚数を管理する方法であって、光センサーを給紙部の前当部分に設置し、印刷用紙の咥え領域を判別する。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】基板とマスクプレートを撮像対象とする2つの撮像光軸を備えた撮像部を水平移動させる構成において、生産開始前の点検時にて基板位置合わせ精度の良否を簡便に確認することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】基板およびマスクの位置合わせのために認識マークの位置検出を目的として実行されるマーク撮像工程に先立って、撮像光軸間の水平方向相対位置を検出する光軸キャリブレーション処理工程と、撮像部の移動に起因して生じる撮像光軸の局地的な位置ずれを検出する面補正データ作成処理工程とを実行し、生産開始前に検証用基板、マスクを用いて基板位置合わせ精度を評価するために生産開始前精度評価工程を、生産開始後に実生産用の基板、マスクを用いて、生産開始後の基板位置合わせ精度を評価する生産開始後精度評価工程を実行する。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】基板とマスクプレートを撮像対象とする2つの撮像光軸を備えた撮像部を水平移動させる構成において、生産継続過程にて基板位置合わせ精度の良否を簡便に確認することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】基板およびマスクの位置合わせのために認識マークの位置検出を目的として実行されるマーク撮像工程に先立って、撮像光軸間の水平方向相対位置を検出する光軸キャリブレーション処理工程と、撮像部の移動に起因して生じる撮像光軸の局地的な位置ずれを検出する面補正データ作成処理工程とを実行し、生産開始前に検証用基板、マスクを用いて基板位置合わせ精度を評価するために生産開始前精度評価工程を、生産開始後に実生産用の基板、マスクを用いて、生産開始後の基板位置合わせ精度を評価する生産開始後精度評価工程を実行する。

(もっと読む)

印刷機の制御装置および制御方法

【課題】見当の調整に必要としていたカメラとカラーバーの天地方向の位置の検出に必要としていたラインセンサとを兼用化して1つとし、コストパフォーマンスを高めるとともに、メンテナンスを簡単にしてオペレータの負担を軽減する。

【解決手段】カラーバー9−1の各色の各カラーパッチの色データを測定する分光センサ11を第1の検出器とし、レジスタマーク9−2の各色のレジスタマークの位置を検出するイメージセンサ12を第2の検出器とする。第2の検出器(イメージセンサ12)をカラーバー9−1の天地方向の位置の検出を兼ねる検出器として第1の検出器(分光センサ11)とともにセンサヘッド10−3に搭載する。

(もっと読む)

パターン形成装置及びパターン形成方法

【課題】本発明の解決しようとする課題は、アライメント精度が高く、捨て刷り等の無駄が発生せず、大面積の印刷が能率良く行えるパターン形成装置ならびにこれを用いたパターン形成方法を提供することである。

【解決手段】転写版、転写版支持機構、被印刷基材支持機構、インキング機構、アライメントカメラを少なくとも有し、被印刷基材にパターンを形成するパターン形成装置において、前記転写版は円筒状の前記転写版支持機構に固定され、前記被印刷基材と前記被印刷基材支持機構の少なくとも刷り出し部は透明材料で構成され、前記アライメントカメラは前記被印刷基材支持機構の刷り出し部を透して前記被印刷基材を撮像する位置にカメラ開口部が設置されている事を特徴とするパターン形成装置である。

(もっと読む)

段ボールシート印刷機

【課題】段ボールシート印刷において、捨て版を無くして色間のずれを防止する。

【解決手段】複数基の印刷ユニット1、1a、1bからなり、各印刷ユニットの段ボールシート送り手段5は主送り装置6と、段ボールシートSの反りを矯正しつつ送り方向に案内する補助送り装置7とからなり、補助送り装置7は版胴2に対向して配備され段ボールシートを支える受け部材3及び版胴2の裏面に当接する送り補助ローラ9を吸引ボックス8内に収容して構成され、段ボールシートを送り補助ローラ9に吸引しつつ送り補助ローラの矯正回転によって、段ボールシートを補助的に送り出す。

(もっと読む)

計算機を用いて多色印刷機械での作製時に被印刷体における見当ずれおよび/またはレジスタずれを求める方法および装置

【課題】被印刷体における見当および/またはレジスタずれ求める方法および装置を提供して、被印刷体における見当ずれおよび/またはレジスタずれを測定する際にダブリの影響が考慮され、また1測定プロセスによって十分に上記のずれが求められるようにすること。

【解決手段】計算機を用いて多色印刷機械での作製時に被印刷体における見当ずれおよび/またはレジスタずれを求める方法であって、上記の被印刷体におけるずれを測定する際に上記の計算機によってダブリの影響を考慮する形式の方法において、上記の被印刷体における測定時に計算機にて、少なくとも1つの先行する印刷画像および/または後続の印刷画像のダブリを再帰的に考慮する。

(もっと読む)

印刷位置補正方法及び装置

【課題】 印刷位置の位置ずれを防止する。

【解決手段】 X軸方向に沿うガイドレール10上を走行する版テーブル13と印刷対象テーブル14に、ステージ計測面23a,24aを備えたアライメントステージ23,24を設けて、その上に版11や印刷対象12を保持させる。ブランケットロール17の直下位置の側方に微小位置センサ25を設ける。各テーブル13,14がブランケットロール17の直下を走行する際、各アライメントステージ23,24のステージ計測面23a,24aを微小位置センサ25で検出し、検出されるステージ計測面23a,24aのY軸方向位置が制御目標位置に一致するよう各アライメントステージ23,24の位置補正を行なうことで、各テーブル13,14の各アライメントステージ23,24上の版11や印刷対象12のブランケットロール17に対する接触位置を一定に保持させる。

(もっと読む)

オフセット印刷方法及び装置

【課題】 印刷精度を向上させる。

【解決手段】 架台11上のガイドレール12上に版テーブル14と印刷対象テーブル16を走行可能に設ける。ガイドレール12の中間部と対応させて転写機構部19を設ける。転写機構部19のブランケットロール20の外周面に向けて静電容量式変位計26を設ける。静電容量式変位計26で検出されるブランケットロール20の外周面までの距離mと、静電容量式変位計26からブランケットロール20の回転中心までの距離Lとの差から、見かけ上の半径rを求めて、ブランケットロール20の回転角度と関連付けて一旦記憶し、回転するブランケットロール20が版13や印刷対象15に接触するときに、接触部分の見かけ上の半径rを呼び出し、その値とブランケットロール20の角速度との積で導かれる接触部分の周速と、版13や印刷対象15の移動速度とを同期制御させる。

(もっと読む)

印刷装置及びその制御方法

【課題】印刷装置の省スペース化を図りながら、マシンタクトを短縮できる印刷装置及びその制御方法を提供する。

【解決手段】印刷装置100は、プリント基板20の搬入時に、印刷マスク取付けベース30の側面に配置された基板用読取部31を用いてプリント基板20のアライメントマーク21,22を計測すると共に、プリント基板搬送テーブル40の側面に設けられたマスク用読取部41を用いて印刷マスク10のアライメントマーク11,12を計測し、これらのアライメントマークの位置に基づいて、プリント基板搬送テーブル40をXY方向及びθ回転方向に微調整して、プリント基板20及び印刷マスク10の位置合わせを行い、さらに、クリーム半田が印刷されたプリント基板20の搬出時に、基板用読取部31により、プリント基板20の品質を検査する。

(もっと読む)

見当マーク検出装置

【課題】透明ウェブ上に印刷された透明インキの見当マークを好適に検出できる見当マーク検出装置を提供する。

【解決手段】見当マーク検出装置10は、搬送される透明ウェブ30上に印刷された透明見当マーク31を検出する見当マーク検出装置である。見当マーク検出装置10は、光源40と、光源40からの光束を平行光束に変換して、透明ウェブ30に照射する平行光束照射光学系70と、透明ウェブ30を透過した光束を集光する集光光学系72と、集光光学系72の後側焦点近傍に配置され、透明ウェブ30を直進する光束を遮断し、透明見当マーク31を透過することにより屈折した光束のみを通過させるナイフエッジ52と、ナイフエッジ52を通過した光束を受光する受光素子64とを備える。

(もっと読む)

印刷機のアライメント機構及び印刷機のアライメント方法

【課題】ワークをワーク定盤上において簡便に位置合わせし、ワークを印刷する効率を更に向上させることができる印刷機のアライメント機構及び印刷機のアライメント方法を提供する。

【解決手段】本発明による印刷機のアライメント機構81は、ワーク定盤57と、ワーク定盤57上に設けられ、ワーク62を吸着して保持する吸着弾性体83とを備えている。このうち吸着弾性体83に、ワーク62に設けられたワーク側位置決めマーク62aに対応する定盤側位置決めマーク83aが設けられている。

(もっと読む)

スクリーン印刷機

【課題】不良基板の処理に伴う手間を低減すると共に製造効率を向上するように成したスクリーン印刷機を提供すること。

【解決手段】基板Pの被印刷面を撮像する基板撮像手段4と、印刷後の基板Pを基板撮像手段4で撮像することによって得られた画像を処理し、半田ペースト塗布領域の面積を算出する画像処理手段26と、この画像処理手段26によって算出された半田ペースト塗布領域の面積があらかじめ設定された下限値よりも小さいか否かを判別する判別手段27と、この判別手段27により半田ペースト塗布領域の面積が下限値よりも小さいと判別された場合にスクリーンと基板Pを接近させると共にスキージを駆動して再印刷を行う制御手段10とを設けたことを特徴とする。

(もっと読む)

シート状物処理機の駆動制御方法および装置

【課題】回転位相の調整作業を簡単かつ短時間で行えるようにする。

【解決手段】印刷機本体を原動モータで駆動し、給紙装置を単独のモータ(フィーダの駆動モータ62)で駆動するようにする。印刷機本体とフィーダの駆動モータとを同期回転させ、印刷機本体の回転位相に対するフィーダの駆動モータの回転位相を調整する。これにより、印刷機を停止することなく、回転位相を調整することが可能となる。なお、印刷開始時、印刷機の速度、用紙の紙サイズ,紙厚,紙質などの印刷条件に合わせて、フィーダの駆動モータの回転位相の自動調整が行われるようにしてもよい。また、フィーダの駆動モータの回転位相に対する印刷機本体の回転位相を調整するようにしてもよい。

(もっと読む)

精密位置決め可能な液圧転写方法並びにその装置並びに精密位置決め可能な液圧転写フィルム

【課題】 液圧転写手法において、特に転写フィルムに形成されている図形や文字などの転写パターンを、常に被転写体の所定位置に極めて正確に転写できるようにした新規な液圧転写手法を提供する。

【解決手段】 本発明は、被転写体Wを転写液中に没入するにあたり、被転写体搬送装置5による被転写体Wの実際の保持位置を、正規位置と比較して被転写体Wの位置ズレを検出する一方、転写液面上に浮遊支持された転写フィルムFの実際の位置を、正規位置と比較して転写フィルムFの位置ズレを検出するとともに、いずれか一方または双方の位置ズレを補正した後、被転写体Wを転写液中に没入させ、被転写体Wの所定位置に、転写フィルムF上の所望の転写パターンを極めて正確に転写できるようにしたことを特徴とする。

(もっと読む)

不正給紙検出装置

【課題】簡素な構成をなすことによりメンテナンス性の向上を図ることができる不正給紙検出装置を提供する。

【解決手段】紙Sを給紙する給紙板11の先端に設けられると共に紙Sを基準位置に見当合わせする見当装置31と、見当装置31の上方に設けられると共に見当合わせ後の紙Sの前端角部を撮影する一対のCCDカメラ41,42とを備え、CCDカメラ41,42により撮影された画像情報に基づいて基準位置に対して見当合わせ後の紙Sが正常であるか否かを判定し、正常でないと判定した場合には枚葉輪転印刷機の駆動を停止するようにした。

(もっと読む)

基板の位置決め方法

【課題】 正確な位置決めを実行することが可能な基板の位置決め方法を提供する。

【解決手段】 印刷版のアライメントマークの位置を測定する第1測定工程と、基板のアライメントマークの位置を測定する第2測定工程と、基板の表面にアライメントマークのパターンを転写する転写工程と、転写されたアライメントマークのパターンの位置を測定する第3測定工程と、第2測定工程で測定したアライメントマークの位置と、第3測定工程で測定したパターンの位置とが一致するように、テーブルを移動させる第1位置決め工程と、次にパターンの転写に使用すべき印刷版のアライメントマークの位置を測定する版交換後測定工程と、第1測定工程で測定されたアライメントマークの位置と版交換後測定工程で測定されたアライメントマークの位置とに基づいてテーブルを移動させる版交換後位置決め工程とを備える。

(もっと読む)

紙流れ調整装置および方法

【課題】未熟練者でも簡単に調整内容を定めて、用紙の到達タイミングの調整を行えるようにする。オペレータの経験による調整のバラツキが小さく、安定した見当誤差をもつ印刷物を短時間で得る。

【解決手段】前当てへの用紙の到達タイミングに基づいて紙搬送異常を判断する。紙搬送異常と判断した場合、刷毛・コロ圧調整選択スイッチSW3、差し板エア吹き圧調整選択スイッチSW4を含む調整装置選択画面GA1を表示する。オペレータは、この調整装置選択画面GA1において、前当てへの用紙の到達タイミングの調整を、刷毛・コロ圧の調整によって行うのか、差し板エア吹き圧の調整によって行うのかを選択できる。なお、刷毛・コロ圧や差し板エア吹き圧は、プラスボタンやマイナスボタンの操作により、その設定値を一定値ずつアップ/ダウンして調整することができる。

(もっと読む)

1 - 20 / 34

[ Back to top ]