Fターム[2C250EB24]の内容

印刷機の着肉、制御、洗浄 (6,471) | 測定 (1,766) | 見当マークを利用するもの (395) | 見当マークの位置検出 (333)

Fターム[2C250EB24]の下位に属するFターム

版面上の見当マークを利用するもの (40)

印刷物上の見当マークを利用するもの (151)

ストロボを用いるもの (23)

光電的検出手段の適用 (92)

Fターム[2C250EB24]に分類される特許

1 - 20 / 27

スクリーン印刷装置およびスクリーン印刷方法

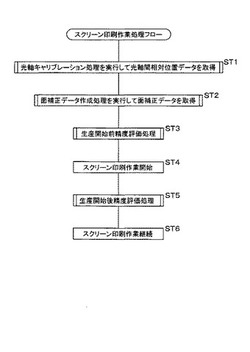

【課題】基板とマスクプレートを撮像対象とする2つの撮像光軸を備えた撮像部を水平移動させる構成において、生産開始前の点検時や生産継続過程にて基板位置合わせ精度の良否を簡便に確認することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】基板およびマスクの位置合わせのために認識マークの位置検出を目的として実行されるマーク撮像工程に先立って、撮像光軸間の水平方向相対位置を検出する光軸キャリブレーション処理工程と、撮像部の移動に起因して生じる撮像光軸の局地的な位置ずれを検出する面補正データ作成処理工程とを実行し、生産開始前に検証用基板、マスクを用いて基板位置合わせ精度を評価するために生産開始前精度評価工程を、生産開始後に実生産用の基板、マスクを用いて、生産開始後の基板位置合わせ精度を評価する生産開始後精度評価工程を実行する。

(もっと読む)

グラビア印刷機およびその制御方法

【課題】版胴の幅方向における印刷の見当ずれを迅速に定常状態に収束させることができるグラビア印刷機およびその制御方法を提供する。

【解決手段】ウェブW上における一の後段印刷ユニット10b、10c、10dの版胴11b、11c、11dにより付けられた見当マーク、および一の後段印刷ユニット10b、10c、10dの直近の上流側にある前段印刷ユニット10aまたは他の後段印刷ユニット10b、10cの版胴11a、11b、11cにより付けられた見当マークの間の見当ずれの大きさEkを算出する。算出された見当ずれの大きさEkに基づいて、版胴11b、11c、11dの1回転毎のサイドレ駆動用モータ17b、17c、17dの駆動速度Vsを算出する。算出された駆動速度Vsでサイドレ駆動用モータ17b、17c、17dが駆動されるよう当該サイドレ駆動用モータ17b、17c、17dの制御を行う。

(もっと読む)

アライメント方法

【課題】フィルム状ブランケットを用いて印刷用基材上に画像パターンを重ね合わせて形成する際に、精度良く位置合わせをすることが可能なアライメント方法を提供する。

【解決手段】インキ剥離性を有するプラスチックフィルム上に形成された画像パターンP2を、印刷用基材上に形成された画像パターンP1に転写して重ねる際に、少なくとも、画像パターンP2中の位置合わせマークM2の座標を測定する工程と、画像パターンP2の中心に点対称になる位置合わせマークM2中の二点の組の中で、位置合わせマークM2の設計座標からのずれが最も少ない二点を選択する工程と、選択された二点の位置合わせマークM2と、画像パターンP1中の位置合わせマークM1の中で設計座標が選択された二点の位置合わせマークM2と同じ値の二点の位置合わせマークM1を用いて、画像パターンP2と画像パターンP1との位置合わせを行う工程と、をこの順に含む。

(もっと読む)

印刷装置の位置補正方法及び装置

【課題】 版と印刷対象の厚みに差があっても精密なアライメントを可能とする。

【解決手段】 印刷対象用のアライメントステージ上に保持した重ね合わせ印刷の2層目用版より、版用のアライメントステージ上に保持した仮の印刷対象に2層目印刷パターン及び2層目用アライメントマークを印刷する。アライメントエリアにて、仮の印刷対象のアライメントマークがアライメントカメラの視野内にあるか否かを判断し、視野内にない場合は、アライメントマークがカメラ視野内に収まるよう仮の印刷対象のアライメント動作を行った後、同じアライメント動作を2層目用版についても行う。仮の印刷対象のアライメントマークがアライメントカメラの視野内に収まる場合は、その位置をターゲット位置に設定する。その後、1層目印刷済み印刷対象について、そのアライメントマークをターゲット位置に合わせるよう位置補正してからオフセット印刷を実施させる。

(もっと読む)

インク収集シリンダを支持する移動可能なキャリッジを備えた凹版印刷機

(i)凹版印刷シリンダ(07)および凹版印刷シリンダ(07)と接触するインプレッションシリンダ(06)を支持する定置機械フレーム(01)と、(ii)凹版印刷シリンダ(07)にインク供給するためのインク供給システム(12、13、16)であって、凹版印刷シリンダ(07)と接触するように設計されたインク収集シリンダ(12)と、前記インク収集シリンダ(12)にインクを供給するための少なくとも1つのインク供給装置(13、16)とを備えるインク供給システム(12、13、16)と、インク収集シリンダ(12)を支持する少なくとも第1の移動可能なキャリッジ(11)であって、定置機械フレーム(01)に対して、インク収集シリンダ(12)が凹版印刷シリンダ(07)と接触する工程作業位置と、インク収集シリンダ(12)が凹版印刷シリンダ(07)から後退して離れる後退位置との間で移動するように適合される第1の移動可能なキャリッジ(11)とを備える凹版印刷機が説明される。凹版印刷機は、移動可能なキャリッジ(11)の工程作業位置において、インク収集シリンダ(12)と凹版印刷シリンダ(07)の間の適正な円周方向の見当合わせを確実にするために、保全工程後にインク収集シリンダ(12)の回転位置を凹版印刷シリンダ(07)の回転位置に対して修正および調整するための修正および調整システム(80)をさらに備える。  (もっと読む)

(もっと読む)

ウェブ状材料上の印刷によるパターンと印刷によらないパターンとの間の相対位置を制御する方法及び該方法において使用される装置

本発明は、移動しつつあるウェブ形状の材料上の印刷によるパターンと例えば折り目線又は穴のような印刷によらないパターンとの相対位置を制御する方法及び装置に関する。該制御は、材料に三次元構造を有する少なくとも1つの型押しによる凹みマークを、印刷による位置合わせマークから所定距離の位置に設け、該マークを同一のセンサー制御装置によって検知することによってなされる。本発明の更に別の特徴によれば、前記制御方法及び装置は、印刷による装飾と位置合わせされている折り目線とを備えている積層パッケージ材料の製造のために使用される。  (もっと読む)

(もっと読む)

強度の最適化されたコントロールマーク測定

【課題】計算機と接続された光学センサによって、被印刷物上のコントロールマークを評価する装置および方法を改良して、予想しないレジスタマークの色でも、変化した色順序でも機能するものを提供する。

【解決手段】コントロールマークを色測定器6によって検出し、光学センサ15の強度閾値を、色測定器6によって検出される色測定値に応じて、計算機19によって求める。

(もっと読む)

印刷機校正方法

印刷ユニットを複数個備え両面印刷に使用可能なディジタル多色印刷機を校正する印刷機校正方法を提案する。本方法は、第1群に属する透明又は半透明なシートを、それら印刷ユニットを少なくとも1回通過するよう印刷機内で輸送するステップと、第2群に属する透明又は半透明なシートを、それら印刷ユニットを少なくとも2回通過するよう、且つその通過と通過の合間に表裏反転されるよう、印刷機内で輸送するステップと、第1群に属するシートのうちいずれかに、印刷ユニット群初通過時に位置合わせマークを1個又は複数個印刷するステップと、シート輸送方向に沿い印刷ユニット群より下流に位置する位置合わせ用センサで位置合わせマークを個別に計測するステップと、第2群に属しており印刷ユニット群初通過時に位置合わせマークが印刷されていないシートのうちいずれかに、印刷ユニット群再通過時に位置合わせマークを1個又は複数個印刷するステップと、シート輸送方向に沿い印刷ユニット群より下流に位置する上掲の位置合わせ用センサで位置合わせマークを個別に計測するステップと、位置合わせ用センサによりもたらされる計測結果を利用し校正パラメタを検出するステップと、を有する。  (もっと読む)

(もっと読む)

印刷機のアライメント機構及び印刷機のアライメント方法

【課題】ワークをワーク定盤上において簡便に位置合わせし、ワークを印刷する効率を更に向上させることができる印刷機のアライメント機構及び印刷機のアライメント方法を提供する。

【解決手段】本発明による印刷機のアライメント機構81は、ワーク定盤57と、ワーク定盤57上に設けられ、ワーク62を吸着して保持する吸着弾性体83とを備えている。このうち吸着弾性体83に、ワーク62に設けられたワーク側位置決めマーク62aに対応する定盤側位置決めマーク83aが設けられている。

(もっと読む)

帯状体断裁位置制御装置及び帯状体断裁位置制御方法

【課題】フォーマーの位置を検出し検出した位置に応じてコンペンセータ・ロールの位置を自動的に調整することができる帯状体断裁位置制御装置及び帯状体断裁位置制御方法を提供する。

【解決手段】帯状体に絵柄を印刷する印刷手段と、印刷手段によって印刷された絵柄を検出する検出手段と、印刷手段で印刷された帯状体を、帯状体の搬送方向と平行な方向に折る折手段と、折手段で折られた帯状体を、帯状体と直行する方向に断裁する断裁手段と、検出手段が絵柄を検出した時の前記断裁手段の回転位相を求め、求めた回転位相に応じて断裁手段による帯状体の断裁位置を調整する制御手段とを備えた帯状体断裁位置制御装置において、折手段の帯状体搬送方向の位置を検出する折手段位置検出手段を備え、制御手段が、折手段位置検出手段が検出した折手段の帯状体搬送方向の位置に応じて断裁手段による帯状体の断裁位置を調整した。

(もっと読む)

枚葉紙への転写方法

【課題】フィルムを胴から離間させてフィルムの模様を枚葉紙に転写しない場合には、フィルムの走行を停止することができるだけでなく、走行の再開時にフィルムと胴の速度と位相とを合わせた状態で両者をドッキングさせることができる枚葉紙への転写方法を提供する。

【解決手段】胴19を一定速度で回転させる一方、前記フィルム5を第1走行経路S1に位置させて走行停止状態としておき、該フィルム5を第1走行経路S1から第2走行経路S2に移動させてドッキング状態とする前に、該フィルム5の走行速度と前記胴19の回転速度とを一致させるとともに該フィルム5に一定間隔毎に備えているマーク23と該胴19の爪Gの位相を合わせるべく、5つの工程を行う。

(もっと読む)

印刷機の制御装置及び制御方法

【課題】製版データ等の印刷データに含まれる画像データと実際の印刷絵柄との位置関係に誤差がある場合であっても、印刷物の品質の低下や損紙の増大を防止できるようにした、印刷機の制御装置及び制御方法を提供する。

【解決手段】印刷絵柄の画像データを含む印刷データを取得する印刷データ取得手段30と、印刷データ取得手段30により取得した印刷データに含まれる画像データの位置に関する補正情報を取得する補正情報取得手段41と、印刷データに含まれる画像データと補正情報とに基づいて、画像データを補正する画像データ補正手段42と、画像データ補正手段によって補正された画像データを含む印刷データに基づいて、印刷機を制御する印刷機制御手段43〜49とを有して構成する。

(もっと読む)

マルチカラー印刷機を較正する方法

マルチカラー印刷機についての見当マークにおける第1見当線の位置を較正する方法であって、前記第1見当線は、見当センサにおける所定の閾値より大きい検出を可能にするように、印刷素材に対して十分なコントラストを与えない第1色を有する方法について開示している。この方法においては、先ず、各々が、少なくとも1つの開始線と、背景線と、第1見当線とを各々有する、複数の見当マークが印刷され、前記背景線は、第1見当線が背景線上に印刷される場合に、見当センサにおける特定の閾値より大きい検出のための第1色に対して十分なコントラストを与える第2色を有し、前記背景線は、搬送方向にみて、前記第1見当線よりXmmだけ大きい幅を有し、前記開始線、前記背景線及び前記第1見当線は、一般に、第1見当線が背景線上に印刷されるようにする所定の制御パラメータを用いて印刷される。続いて、第1見当線が、背景線上に完全に印刷されるように所定の閾値より大きい見当センサにより認識されたかどうかが検出される。これが肯定的な場合、この方法に従って、第1見当線を印刷する少なくとも1つの所定の制御パラメータが変更され、見当マークの印刷及び検出が反復される。少なくとも1つの制御パラメータの変更は、異なる数学的符号を有する幅に対して各々シフトされる第1見当線を用いて、一回以上反復されることが可能である。この方法はまた、マルチカラー印刷機の全ての色についての較正パスのための第1見当線の事前較正として特に適する。  (もっと読む)

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】マスクプレートと基板との位置合わせ作業を効率よく正確に行うことができるスクリーン印刷装置およびスクリーン印刷方法を提供すること。

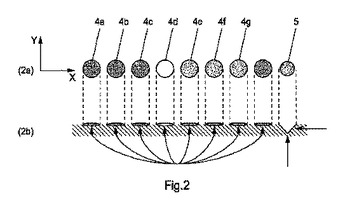

【解決手段】マスクプレートに基板を当接させてスキージによりパターン孔を介して基板10にペーストを印刷するスクリーン印刷において、基板にペーストを試し印刷した後の基板10のA位置、B位置を基板認識カメラ20aによって撮像した画像を画像表示部31の表示画面に表示させた画像をマシンオペレータが目視観察して、A位置、B位置における印刷されたペースト32と電極10との位置ずれ量Δxa、Δya、Δxb、Δybをスケール31aと対比することにより計数値として検出し、検出された計数値を制御演算装置に手動入力し位置ずれを補正するための位置決め制御パラメータの補正量を演算によって求め、演算結果をオフセット量として記憶させる。

(もっと読む)

枚葉紙印刷機で振動に起因する円周方向の見当誤差を補正する方法

【課題】枚葉紙印刷機で振動によって誘起される動的な見当誤差を適切に低減または防止する。

【解決手段】枚葉紙印刷機で振動に起因する円周方向の見当誤差を補正する方法が開示されている。振動によって生じる、胴の実際の角度位置の目標角度位置からの少なくとも1つのずれが、特に胴の、少なくとも1つの印刷ユニットの円周方向の見当の調節によって補正される。そのために、枚葉紙印刷機の最新の振動状態が判定され、被印刷体枚葉紙の、色分解の位置に対する特定の整数次の振動の作用が計算され、その計算結果に基づいて、必要な円周方向の見当の補正をする調節が行われる。

(もっと読む)

ロール基材用印刷機、及び、ロール基材の印刷方法

【課題】ロール紙に対する印刷及び当該ロール紙の印刷面への艶出しコーティングを位置精度良く行うことがに可能なロール紙用印刷機、及び、ロール紙の印刷方法を提供する。

【解決手段】ロール紙搬送機構によってロール紙9を搬送し、当該ロール紙に設けられた見当マークを見当装置4によって検出することによりロール紙の搬送方向及び幅方向の位置決めを行い、位置決めされたロール紙に対し印刷ユニット5により印刷を行うロール基材用印刷機において、印刷ユニットの後段に、当該印刷ユニットによる印刷後のロール紙の印刷面に艶出しコーティングを行う艶出しコーティングユニット6を配設し、見当装置による位置決め、印刷ユニットによる印刷、及び艶出しコーティングユニットによる艶出しコーティングの一連の工程をインラインで行う。

(もっと読む)

印刷路上に規則的な距離で存在する印刷マークを時間正しく検出するための方法及び装置

印刷路上に規則的な距離で存在する印刷マークを時間正しく検出するための方法および装置において、カメラ(16)がカメラ(16)に属する計算ユニットと共に使用される。カメラ(16)の作動は、もはや印刷マークを検出するために外部からトリガされるのではない。その代わりに印刷路の動きを操作する駆動制御システム(14)がバス(22)に接続され、このバスにはカメラ(16)及び従って計算ユニットも接続されている。それによって、駆動制御システム(14)は計算ユニットにプロセスデータを与え、このプロセスデータを計算ユニットが検出時点の計算のために使用することができることが可能となる。カメラ(16)の作動は、計算に基いて、計算ユニットを有するカメラ(16)自身によって自主的に行われる。  (もっと読む)

(もっと読む)

印刷機の断裁制御装置及び断裁制御方法

【課題】印刷機の断裁制御装置及び断裁制御方法に関し、マークの誤認定を防止できるようにするとともに、マークの判定にかかるメモリ系統や演算系統の負担を軽減することができるようにする。

製版用の画像データあるいは製版用の画像データを加工した画像データからマーク位置を算出し、印刷開始前にマーク検出器を予め前記マーク位置に移動できるようにする。

【解決手段】ウェブ1上に印刷されるマーク2のウェブ走行方向位置とウェブ1の目標断裁位置との相対位置関係を予め取得する相対位置関係取得手段12Bと、取得した相対位置関係に基づく特定期間内に、マーク検出器6によるマーク2の検出を実施するようにマーク検出タイミングを制御する検出タイミング制御手段13Bとをそなえる。

(もっと読む)

印刷機のレジスタ調節システム

本発明は、少なくとも1つの印刷ユニット(17,18,19)を有する印刷機(3)におけるレジスタ調整操作のための調節システム(1)であって、少なくとも1つのレジスタ調節器(9,10,11,12)を有する調節システム(1)に関する。この調節システム(1)において、レジスタ調整操作に影響を及ぼすためにフィードフォワード制御量(15)および/またはレジスタ誤差評価量(16)が用意されている。これらの量を異なる印刷ユニット(17,18,19)間において伝送するために駆動装置バス(35)が使用される。駆動装置のフィードバック制御を行なうための異なる調節装置(RE1〜RE29)にレジスタ調節が分散配置されていることが好ましい。  (もっと読む)

(もっと読む)

スクリーン印刷装置

【課題】

従来のスクリーン印刷装置において、マスクのマークをカメラで認識して、双方のずれ量を位置補正し、基板をマスクに位置合わせするには、従来テンプレートマッチングのための辞書として、基板に使用されているマークの形状に対して、ユーザが予め、円形や正方形などの形状を指定していた。また更に、テンプレートの大きさを決定するためにマーク寸法を入力する必要もあり、熟練度が必要でありかつ、大変手間がかかると共に、認識エラーや位置精度低下の要因となっていた。

【解決手段】

任意パターンの周囲に類似パターンが存在していても、正しい基準パターンを自動的に選択できるようにした。また、テンプレートマッチングのために、ユーザがマーク形状やマーク寸法を設定することなく、自動的に基準パターンとして登録できるようにした。

(もっと読む)

1 - 20 / 27

[ Back to top ]