Fターム[2C250EB25]の内容

印刷機の着肉、制御、洗浄 (6,471) | 測定 (1,766) | 見当マークを利用するもの (395) | 見当マークの位置検出 (333) | 版面上の見当マークを利用するもの (40)

Fターム[2C250EB25]に分類される特許

1 - 20 / 40

転写装置、アライメント方法および転写方法

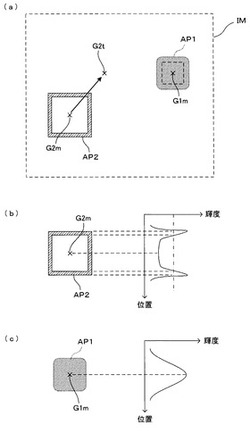

【課題】担持体および基板のそれぞれに形成されたアライメントマークの両方に同時に撮像手段のピントを合わせることができない場合であっても、担持体と基板との位置合わせを高精度に行う。

【解決手段】透明なブランケットを介してCCDカメラで撮像された画像IMから、基板側のアライメントパターンAP1およびブランケット側のアライメントパターンAP2それぞれの重心位置G1mおよびG2mを画像処理により求める。ブランケット側のアライメントパターンAP2については、ピントが合った状態で撮像された画像からエッジ抽出を伴う処理により重心G2mの位置を特定する。ピントが合わず輪郭がぼやけた状態で撮像された基板側のアライメントパターンAP1については、高い空間周波数成分を除去して低周波成分を抽出し、その結果から重心G1mの位置を特定する。

(もっと読む)

パネルの印刷装置

【課題】

パネルの印刷装置において、塵埃等に起因する印刷欠陥を低減しかつ高精度で高速に印刷する。

【解決手段】

パネルの印刷装置100は、基板17面上にスクリーン印刷により所定のパターンを形成する。基板は、印刷面を下向きにしてストッカ10部のステージコンベアにより搬入される。ストッカの端部に、基板の印刷面を上向きに反転可能な基板反転機構11が設けられている。反転された基板は、印刷部13で印刷される。反転機構と印刷部との間には回転テーブル14が介在している。回転テーブルは、基板を印刷部に位置決めする。また、回転テーブルは上下動可能に設けられている。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷装置における画像認識方法

【課題】単一のカメラを備えた簡略な構成の認識装置を用いて、スクリーンマスクおよび基板の認識精度を確保することができるスクリーン印刷装置およびスクリーン印刷装置における画像認識方法を提供することを目的とする。

【解決手段】スクリーン印刷装置において基板およびスクリーンマスクを撮像する撮像部17を、入射光軸A1を水平方向に向けた姿勢で配設された単一のカメラ41と、下側撮像光軸A3を介して入射する撮像光をカメラ41に入射させるハーフミラー44と、上側撮像光軸A2を介して入射する撮像光をハーフミラー44を透過させてカメラ41に入射させるミラー45とを備え、さらにそれぞれの撮像対象を個別に照明する上側照明部46A、下側照明部46Bとを有する構成として、マスク撮像工程,基板撮像工程においてそれぞれ上側照明部46A、下側照明部46Bを個別に作動させた状態で撮像光をカメラ41に取り込む。

(もっと読む)

電子部品実装システムにおけるスクリーン印刷装置およびスクリーン印刷方法

【課題】伸縮変形を生じる基板を対象とする場合にあっても、基板に印刷された半田ペーストの位置と部品搭載位置との位置ずれを減少させることができる電子部品実装システムおよび実装基板の製造方法を提供することを目的とする。

【解決手段】スクリーン印刷工程に先立ってスクリーン印刷装置においてマスク認識マークおよび基板認識マークを認識するマーク認識工程で得られた認識結果および実装位置データに基づいて当該基板においてペーストを印刷すべき複数の印刷目標位置を部品搭載工程において用いられる位置補正アルゴリズムと同様の位置補正演算によって求め、次いでマスク認識マークの認識結果および印刷位置データに基づいて、求められた複数の印刷目標位置に複数のパターン孔が近似的に一致する度合いが、所定の条件下で極大となるように基板をスクリーンマスクに対して位置合わせする。

(もっと読む)

印刷装置

【課題】フレキシブル基板を固定することなく、印刷版とフレキシブル基板との相対位置を高い精度で検出し、これに基づいて高い精度で位置合わせをおこなうことが可能な印刷装置を提供する。

【解決手段】印刷版と前記フレキシブル基板との相対位置を調整するアライメント機構を備える印刷装置であって、前記アライメント機構は、互いに異なる2つ以上の位置に同時に焦点を合わせることが可能な光学系を有し、前記光学系は、前記基板に設けられる第1のマークに合わせられる第1の焦点と、前記印刷版に設けられる第2のマークに合わせられる第2の焦点とを有し、前記第1および第2のマークの両方に同時に焦点を合わせることによって当該第1および第2のマークの位置情報を取得し、前記アライメント機構は、前記光学系によって検出される第1および第2のマークの位置情報に基づいて、前記印刷版と前記基板との位置合わせをおこなう、印刷装置。

(もっと読む)

印刷位置検出方法

【課題】可撓性シートに対する印刷型の配置が種々である印版を使用して印刷を行う際に、初期段階であっても段ボールシートに印刷される位置を正確に検出することができる、印刷位置検出方法を提供する。

【解決手段】可撓性シート21上の印刷型22の基準点Q3から予め定める所定距離の第一基準点Q1に、印刷型22より高さの低い被検出体30を取り付け、版胴11の回転に伴う被検出体30の通過を第一センサ31によって検出し、挟持点Q0に向かい搬送される段ボールシート1上に第二基準点Q2を設定し、第二基準点Q2の通過を第二センサ32によって検出し、第一センサ31による第一基準点Q1の検出点と挟持点Q0との距離N1、第二センサ32による第二基準点Q2の検出点と挟持点Q0との距離N2、及び、印刷型の基準点Q3と第一基準点Q1との距離に基づき、段ボールシート1において印刷型の基準点に対応する点Q3’を検出する。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】基板とマスクプレートを撮像対象とする2つの撮像光軸を備えた撮像部を水平移動させる構成において、生産開始前の点検時にて基板位置合わせ精度の良否を簡便に確認することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】基板およびマスクの位置合わせのために認識マークの位置検出を目的として実行されるマーク撮像工程に先立って、撮像光軸間の水平方向相対位置を検出する光軸キャリブレーション処理工程と、撮像部の移動に起因して生じる撮像光軸の局地的な位置ずれを検出する面補正データ作成処理工程とを実行し、生産開始前に検証用基板、マスクを用いて基板位置合わせ精度を評価するために生産開始前精度評価工程を、生産開始後に実生産用の基板、マスクを用いて、生産開始後の基板位置合わせ精度を評価する生産開始後精度評価工程を実行する。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】基板とマスクプレートを撮像対象とする2つの撮像光軸を備えた撮像部を水平移動させる構成において、生産継続過程にて基板位置合わせ精度の良否を簡便に確認することができるスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】基板およびマスクの位置合わせのために認識マークの位置検出を目的として実行されるマーク撮像工程に先立って、撮像光軸間の水平方向相対位置を検出する光軸キャリブレーション処理工程と、撮像部の移動に起因して生じる撮像光軸の局地的な位置ずれを検出する面補正データ作成処理工程とを実行し、生産開始前に検証用基板、マスクを用いて基板位置合わせ精度を評価するために生産開始前精度評価工程を、生産開始後に実生産用の基板、マスクを用いて、生産開始後の基板位置合わせ精度を評価する生産開始後精度評価工程を実行する。

(もっと読む)

パターン形成装置及びパターン形成方法

【課題】本発明の解決しようとする課題は、アライメント精度が高く、捨て刷り等の無駄が発生せず、大面積の印刷が能率良く行えるパターン形成装置ならびにこれを用いたパターン形成方法を提供することである。

【解決手段】転写版、転写版支持機構、被印刷基材支持機構、インキング機構、アライメントカメラを少なくとも有し、被印刷基材にパターンを形成するパターン形成装置において、前記転写版は円筒状の前記転写版支持機構に固定され、前記被印刷基材と前記被印刷基材支持機構の少なくとも刷り出し部は透明材料で構成され、前記アライメントカメラは前記被印刷基材支持機構の刷り出し部を透して前記被印刷基材を撮像する位置にカメラ開口部が設置されている事を特徴とするパターン形成装置である。

(もっと読む)

印刷方法

【課題】印刷版の変形に起因した印刷ずれをも防止することができる印刷方法を提供する。

【解決手段】最初に、印刷版に形成された版側マークと調整用基板AWに形成された基板側マークWMとが一致するように位置合わせを行う。この状態で印刷版17から調整用基板AWにダミー印刷を行い、版側マークを転写する。調整用基板AWに転写された版側マークPPMの位置と基板側マークWMの位置とのずれ量を測定し、そのずれ量に基づいて印刷版に対する調整用基板AWの位置調整補正量を算出する。その後、調整用基板AWをパターンの転写を行うべき処理対象基板に置き換え、印刷版の版側マークと処理対象基板の基板側マークとが一致するように位置合わせを行う。さらに、算出された位置調整補正量に従って処理対象基板を移動させ、印刷処理を実行する。

(もっと読む)

アライメント方法

【課題】フィルム状ブランケットを用いて印刷用基材上に画像パターンを重ね合わせて形成する際に、精度良く位置合わせをすることが可能なアライメント方法を提供する。

【解決手段】インキ剥離性を有するプラスチックフィルム上に形成された画像パターンP2を、印刷用基材上に形成された画像パターンP1に転写して重ねる際に、少なくとも、画像パターンP2中の位置合わせマークM2の座標を測定する工程と、画像パターンP2の中心に点対称になる位置合わせマークM2中の二点の組の中で、位置合わせマークM2の設計座標からのずれが最も少ない二点を選択する工程と、選択された二点の位置合わせマークM2と、画像パターンP1中の位置合わせマークM1の中で設計座標が選択された二点の位置合わせマークM2と同じ値の二点の位置合わせマークM1を用いて、画像パターンP2と画像パターンP1との位置合わせを行う工程と、をこの順に含む。

(もっと読む)

印刷装置の位置補正方法及び装置

【課題】 版と印刷対象の厚みに差があっても精密なアライメントを可能とする。

【解決手段】 印刷対象用のアライメントステージ上に保持した重ね合わせ印刷の2層目用版より、版用のアライメントステージ上に保持した仮の印刷対象に2層目印刷パターン及び2層目用アライメントマークを印刷する。アライメントエリアにて、仮の印刷対象のアライメントマークがアライメントカメラの視野内にあるか否かを判断し、視野内にない場合は、アライメントマークがカメラ視野内に収まるよう仮の印刷対象のアライメント動作を行った後、同じアライメント動作を2層目用版についても行う。仮の印刷対象のアライメントマークがアライメントカメラの視野内に収まる場合は、その位置をターゲット位置に設定する。その後、1層目印刷済み印刷対象について、そのアライメントマークをターゲット位置に合わせるよう位置補正してからオフセット印刷を実施させる。

(もっと読む)

電子回路印刷用ロール機構

素材(例えば、ガラス基板、プラスチックフィルム、プラスチックフィルム/ガラス積層基板)上に電子回路を印刷する印刷機システム及び方法が説明される。応用例において、印刷機システムは、例えば、可撓液晶ディスプレイ、小売店頭購入サイン端末及びeブックを形成するために、素材上に電子回路を印刷することができる。  (もっと読む)

(もっと読む)

版貼装置及び版貼装置の版貼方法

【課題】刷版のトンボ等の見当標を版胴ローラの位置合わせ線に正確に合わせたうえで刷版を版胴ローラの外周面に貼着する。

【解決手段】刷版Pの一方向の一端側部を載置する第1載置台20と、第1載置台20と同一平面上に配置されて水平方向に移動可能に支持された第2載置台30と、第1載置台20上に上下方向に移動可能に設けられて載置した刷版が移動しないように仮止めする仮止め部材41と、第1載置台20と載置位置にある第2載置台30との間でこれらに載置した刷版Pの下面と近接する位置にて回転可能に支持された版胴ローラ50と、版胴ローラ50の上側に設けられて第1及び第2載置台20,30に載置した刷版Pの見当標P3と版胴ローラ50の位置合わせ線50aとを写すカメラ61,61と、版胴ローラ50の上側にて版胴ローラ50の軸線方向に均等に押圧するようにした柔軟弾性体よりなる押圧ローラ71とを備えた。

(もっと読む)

印刷版取り付け装置及び印刷版取り付け方法

【課題】 印刷版の形成時と印刷時における印刷版の取り付け位置の精度を向上させることにより、印刷版の取付作業の効率を高めるとともに、印刷画像の品質を向上させることが可能な印刷版取り付け装置及び印刷版取り付け方法を提供する。

【解決手段】 露光装置100及び印刷装置200の取り付けマーク情報が印刷版取り付け装置10に入力される(ステップS10)。被印刷物212に印刷される印刷デザインが作成される(ステップS12)。色ごとの画像に基づいて印刷版302のサイズが計算される。印刷版302の形成時における露光ドラム102上での印刷版302の配置と、印刷版302を用いて画像を印刷するときにおける印刷ドラム202上での印刷版302の配置が計算され(ステップS14)、製版用位置合わせマークM30及び印刷用位置合わせマークM40が支持体304に出力される(ステップS18)。

(もっと読む)

スクリーン印刷版の劣化判定方法およびスクリーン印刷版

【課題】スクリーン印刷版における劣化不良の有無を確実に判定することができる方法を提供する。

【解決手段】スクリーン印刷に用いられるスクリーン印刷版の劣化判定方法が、感光性乳剤層が一体化形成されてなるスクリーンメッシュ部の、パターン開孔部が形成された印刷領域の周囲に、少なくとも2つの判定用マーカーを形成しておく準備工程と、少なくとも2つの判定用マーカーの距離であるマーカー間距離を測定する測定工程と、マーカー間距離と、当該距離に対応させてあらかじめ定めた数値範囲とを比較し、当該数値範囲に属さないマーカー間距離が存在する場合に、スクリーン印刷版に劣化が生じていると判定する判定工程と、を備える。

(もっと読む)

印刷装置及びその制御方法

【課題】印刷装置の省スペース化を図りながら、マシンタクトを短縮できる印刷装置及びその制御方法を提供する。

【解決手段】印刷装置100は、プリント基板20の搬入時に、印刷マスク取付けベース30の側面に配置された基板用読取部31を用いてプリント基板20のアライメントマーク21,22を計測すると共に、プリント基板搬送テーブル40の側面に設けられたマスク用読取部41を用いて印刷マスク10のアライメントマーク11,12を計測し、これらのアライメントマークの位置に基づいて、プリント基板搬送テーブル40をXY方向及びθ回転方向に微調整して、プリント基板20及び印刷マスク10の位置合わせを行い、さらに、クリーム半田が印刷されたプリント基板20の搬出時に、基板用読取部31により、プリント基板20の品質を検査する。

(もっと読む)

スクリーン印刷機

【課題】不良基板の処理に伴う手間を低減すると共に製造効率を向上するように成したスクリーン印刷機を提供すること。

【解決手段】基板Pの被印刷面を撮像する基板撮像手段4と、印刷後の基板Pを基板撮像手段4で撮像することによって得られた画像を処理し、半田ペースト塗布領域の面積を算出する画像処理手段26と、この画像処理手段26によって算出された半田ペースト塗布領域の面積があらかじめ設定された下限値よりも小さいか否かを判別する判別手段27と、この判別手段27により半田ペースト塗布領域の面積が下限値よりも小さいと判別された場合にスクリーンと基板Pを接近させると共にスキージを駆動して再印刷を行う制御手段10とを設けたことを特徴とする。

(もっと読む)

円筒形状の印刷組版を取り付ける方法

【課題】本発明は、2またはそれ以上の円筒形状をした印刷組版を、円筒形状をしたベース上に取り付ける方法及び装置を提供する。

【解決手段】ベースは、印刷シリンダーまたは印刷シリンダー上に取り付けられているアダプターであってもよい。ベース上の所定の位置に2またはそれ以上の印刷組版を位置決めする方法及び装置が提供される。2またはそれ以上の印刷組版は、ベースと印刷組版との間の空気クッションとしての加圧空気を使って、ベース上で軸方向に調整され、位置合わせ位置に位置決めされ、それぞれの位置合わせ位置に2またはそれ以上の印刷組版を保持する保持部材が係合する。

(もっと読む)

凸版印刷版製造方法および凸版印刷版

【課題】 印刷前に位相を合わせるプリセットを、オペレータの個人差が生じることがなく高い精度で行なうことを可能とする凸版印刷版製造方法と凸版印刷版を提供する。

【解決手段】 製版データに基づいて凸版印刷版の版胴回転方向に分割した版胴左右辺領域の絵柄面積を演算する絵柄面積演算過程と、前記絵柄面積がゼロであるゼロ領域を抽出するゼロ領域抽出過程と、すべての分版である凸版印刷版における共通の前記ゼロ領域に位相マークを挿入し位相マーク挿入済製版データを得る位相マーク挿入過程と、前記位相マーク挿入済製版データに基づいて凸版印刷版を得る刷版過程と、を有するようにした凸版印刷版製造方法およびその方法で製造された凸版印刷版。

(もっと読む)

1 - 20 / 40

[ Back to top ]