Fターム[2H113EA04]の内容

Fターム[2H113EA04]に分類される特許

1 - 17 / 17

画像形成装置

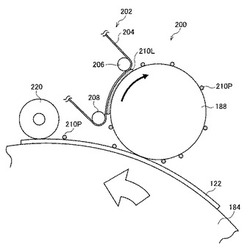

【課題】記録媒体の画像形成面に付着させた粒子の脱離を抑制し、スタッカーブロッキングの発生を抑制する。

【解決手段】定着ドラム184により搬送される用紙122と接触する位置に、用紙122の記録面にマット剤粒子を付与する粒子付与装置200と、粒子付与装置200よりマット剤粒子を付与した後に用紙122の記録面を押圧する押込ローラ220とを設ける。粒子付与装置200は、定着ドラム184上の用紙122の記録面に接触する定着ローラ188と、第1ロッド206と第2ロッド208により支持されて定着ローラ188に接触すると共に、液体中に多数のマット剤粒子が分散された粒子分散液210Lが含浸されたウエブ204と備えている。ウエブ204から定着ローラ188を介して用紙122の記録面に付与されたマット剤粒子210Pは、押込ローラ220により押圧されることで、用紙122に押し込まれる。

(もっと読む)

超低粘度塗剤を用いたグラビアコーティング方法およびこの方法により製造されたガスバリア性フィルム

【課題】

所望の均一な厚みを通常では得ることが難しい超低粘度塗剤を用いても、グラビア版と圧胴のニップ部とドクターの間で圧胴の加圧により、はみ出した塗剤が液溜まりする現象を抑制し、所望の均一な厚みを得ることができる。さらに、スムージングロールを付設し所定の速度でリバース回転させた場合には、塗工速度が速くても気泡欠点や凸型欠点を発生することなく良好な塗工面を得ることが可能となる。また、この方法により、均一な厚みを有するガスバリア層を有するガスバリア性フィルムを得ることができる。

【解決手段】

圧胴とグラビア版とを用いて被塗布基材に塗剤をグラビアコーティングするに際し、表面のゴム硬度が40〜60度である圧胴を用いて20℃における粘度が0mPa・sより大きく5mPa・s以下である塗剤を塗布するグラビアコーティング方法である。

(もっと読む)

成形研磨粒子を製造するための転写補助スクリーン印刷法及びその結果得られる成形研磨粒子

成形セラミック物品は、セラミックの前駆体の分散系からの所望の形状を、転写補助技法を用いて、受け取り面上にスクリーン印刷することによって得ることができ、該転写補助技法は、差圧を加え、スクリーン印刷された形状を少なくとも部分的に乾燥させ、かつそれらを焼成して成形セラミック物品を作製する。スクリーン印刷による形成の後にフローする又はクリープする傾向がある低粘度のゾル−ゲルを使用して製造された成形研磨粒子は、高粘度のゾル−ゲルを使用して製造されたスクリーン印刷された成形研磨粒子よりも高度な研磨性能を有することが見出された。 (もっと読む)

導電性金属インク組成物および導電性パターンの形成方法

本発明は、ロールプリンティング工程に適切に適用され、良好な導電性パターンの形成を可能にする導電性金属インク組成物およびこれを利用した導電性パターンの形成方法に関する。前記導電性金属インク組成物は、導電性金属粉末;25℃で蒸気圧が3torr以下の第1非水溶媒および25℃で蒸気圧が3torrを超過する第2非水溶媒を含む非水溶媒;および高分子コーティング性向上剤を含み、ロールプリンティング工程によって基板に印刷されて導電性パターンを形成するために用いられる。 (もっと読む)

微細線パターンの形成方法および微細線パターン形成用のグラビア印刷機

【課題】環境問題に配慮した微細線パターンの形成方法であって、且つ、スクリーン印刷方式に比べて生産性の高い、微細線パターンの形成方法、及び微細線パターン形成用のグラビア印刷機を提供する。

【解決手段】可撓性基材3の一方の面に導電性ペースト8により線幅1〜60μmの微細線パターンを形成する方法であって、グラビア輪転印刷機10のグラビア胴1の表面に形成されたグラビア版の微細線パターンの型溝に、ドクターブレード7にて導電性ペースト8を圧入し、グラビア胴1の回転軸方向から視て、上端から右回りまたは左回りに45〜180度の位置にてグラビア胴1と圧胴2に押さえられた可撓性基材3との線接触を行ない、グラビア版から可撓性基材3へ導電性ペースト8を転写する。

(もっと読む)

放射硬化性インクを用いた印刷方法

【課題】UV等の放射により硬化するインクを用いる場合に、インクを記録媒体上で平坦化しても、インクが分裂して画像が平坦化装置の後方に残るようなことを防止する。

【解決手段】記録媒体Sの主表面上に,プリントヘッド20により画像データに従ってインクを付加し、放射エネルギーを実質的に透過するウェブ30を記録媒体Sの主表面に当接させ、スプレッダー32によりウェブ30及び記録媒体Sに対してあらかじめ定められた強度の圧力を加え、硬化ステーション34によりウェブ30及び記録媒体Sに対して放射エネルギーを加え、記録媒体S上のインクIを硬化させたあと、ウェブ30と記録媒体Sとを分離する。

(もっと読む)

印刷方法およびスクリーン印刷装置

【課題】スルーホールの有無に拘わらず良好にペーストを印刷できるようにする。

【解決手段】スクリーン印刷装置は、マスクシートに沿ってスキージを移動させながらペーストを拡張する。印刷装置は、主制御部511、印刷条件設定部512および記憶部513等を含む制御部本体51を有する。印刷条件設定部512は、スキージ6aの接触角及び接触圧を印刷条件として、スルーホールをもつ第1種基板およびスルーホールを持たない第2種基板に対して個別の印刷条件を設定する。主制御部511は、印刷条件に従って印刷用ヘッド6等を駆動制御する。印刷条件設定部512は、スキージ6aを介してペーストに働く力の方向成分のうち基板の厚み方向と平行な方向成分の値が、第2種基板の印刷時よりも第1種基板の印刷時の方で大きくなるように各印刷条件を設定する。

(もっと読む)

印刷用凸版及びそれを用いた印刷方法

【課題】表示パネルにおける配線の形成、電極の形成及び絶縁材料や機能材料を使用した機能素子や電子回路の配線形成に最適で、マージナルを抑制可能な微小窪みを有する印刷用凸版を提供する。

【解決手段】本発明に係る印刷用凸版は、凸版のレリーフの頂面に供給されたインクを被印刷体へ転写する凸版印刷に用いる凸版において、レリーフの頂面に、開口面積が25μm2以上、1600μm2以下の窪みを複数個設けたことを特徴とする。レリーフの先端部窪みに滞留したインクは窪み間の壁により、流動を制限され、マージナル発生が抑制されて転写される。このため、均一な厚みでなおかつラインの直線性に優れる印刷物を得ることが出来る。

(もっと読む)

加飾成形品の製造方法と加飾成形品、金属蒸着転写シート

【課題】 転写時または成形同時転写時といった高温下において、金属蒸着層に、その金属光沢性を損なわせるマイクロクラックの発生を抑止するとともに、金属蒸着転写シートの一部に大きな応力が生じる場合であっても、金属蒸着層の意匠性を損なわせるクラックの発生を抑止する加飾成形品の製造方法と加飾成形品、金属蒸着転写シートを提供することを目的とする。

【解決手段】 本発明の加飾成形品110の製造方法は基体シート1の上に離型層2が形成されその上に離型層2と直接接するよう金属蒸着層3が少なくとも形成された金属蒸着転写シート100を射出成形金型内に配置し、次いで溶融樹脂を射出して成形樹脂4と金属蒸着転写シート100を一体化し、次いで金属蒸着転写シート100と一体化した成形樹脂4を射出成形金型内から取り出し、次いで成形樹脂4から基体シート1を離型層2と金属蒸着層3との界面で剥離して加飾成形品110を得るように構成した。

(もっと読む)

印刷用凸版及びそれを用いた印刷方法

【課題】表示パネルにおける配線の形成、電極の形成及び絶縁材料や機能材料を使用した機能素子や電子回路の配線形成に最適で、マージナルを抑制可能な微小窪みを有する印刷用凸版を提供する。

【解決手段】本発明に係る印刷用凸版は、凸版のレリーフの頂面に供給されたインクを被印刷体へ転写する凸版印刷に用いる凸版において、レリーフの厚みが10μm以上、500μm以下であり、レリーフの頂面に複数個の窪みを設けたことを特徴とする。レリーフの先端部窪みに滞留したインクは窪み間の壁により、流動を制限され、マージナル発生が抑制されて転写される。このため、均一な厚みでなおかつラインの直線性に優れる印刷物を得ることが出来る。

(もっと読む)

エレクトレットおよびエレクトレットの印刷機への導入

【課題】本発明の課題は、ポリマーセルエレクトレットを用いてインキ転写部位の押付け力測定方式及び方法を見つけ、押付け力修正方法、セットアップ及び設定工程の自動化方法、狭い許容範囲において安定した印刷製品製造を確保する方法を見つけることである。

【解決手段】本発明は、版胴に取り付けられる、接着される、又はスリーブとして実施された(スリーブ状印刷版)印刷版、及び印刷版にインキをつけるためのインキ着けローラを備えた印刷機に関する。該インキ着けローラは、機械的、電気的、または圧電式アクチュエータを介して該印刷版に押し付けられる。着けローラの設定を容易且つ迅速に行うために、インキ着けローラの印刷版への押付け力、又は押付け力の当量が、圧電エレクトレットフィルム(1)を介して測定される。エレクトレットフィルムは、双極電荷を備えたセル(2)が設けられたセル状のポリマーエレクトレットフィルム(1)で構成される。

(もっと読む)

ホログラム転写箔

【課題】

高熱や曲げ力を受けても白化しにくく、外観の著しい劣化がなく、意匠性及び/又はセキュリティ性に優れるホログラムを被転写体へ転写でき、ホログラム転写箔を提供する。

【解決手段】

基材11、剥離層13、ホログラム層15、透明反射層17、高輝度インキ層18及び接着層19が順次積層されているホログラム転写箔1において、前記高輝度インキ層18は少なくとも有機脂肪酸、メチルシリルイソシアネート又はセルロース誘導体で表面処理した金属蒸着膜細片を含有し、かつ、前記透明反射層17が酸化チタンであることを特徴とし、前記ホログラム転写箔を用いて被転写体101へホログラムを転写する際に、150〜170℃の加熱スタンパを50〜500kPaで0.2〜1.0秒間加圧した後に剥離する転写条件でも、ホログラムが白化しないことことも特徴とする。

(もっと読む)

自動車内装品のエアバックロゴ表示方法及びエアバックロゴを表示した自動車内装品

【課題】ホットスタンプの弾性部材が破損するのを防止すると共に、転写文字を適正に転写する。

【解決手段】ホットスタンプ10は、台座12の支持面12aに固定された圧着ゴム13を有している。圧着ゴム13の端面は、押圧面13bの面積が固定面13aの面積よりも小さくなるように傾斜している。また、圧着ゴム13の固定面13aの面積は、台座12の支持面12aの面積よりも小さい。

(もっと読む)

印刷装置および印刷方法

【課題】版胴に巻設して保持された印刷版を用いて充分なインキ量を載置台上の被印刷体に転写する印刷装置および印刷方法を提供する。

【解決手段】載置台3は、被印刷体Sを載置する。相対移動手段は、円筒軸を中心に版胴1を回転させながら、載置台3と版胴1とを相対移動させる。印刷版2は、細孔が形成された多孔質性材料を少なくとも表面に有し、その裏面が版胴1の円筒面と当接して当該円筒面に巻設される。インキ供給部6は、印刷版2の表面にインキを供給する。圧力調整部4は、印刷版2の裏面から多孔質性材料の細孔に加わる圧力を調整する。隙間調整手段は、相対移動手段による相対移動によって版胴1と載置台3とが最も接近するときの当該載置台3に載置された被印刷体Sと印刷版2との隙間を調整して、被印刷体Sと当該印刷版2とを接近させる。

(もっと読む)

インク定着方法、インク定着装置及び印刷装置

【課題】エネルギー効率、作業性に優れ、処理工程や装置などが簡易であり、インクの定着性に優れ、人体や環境への安全性に優れたインク定着方法、及びインク定着装置、及びこのインク定着装置を備え、低コストで高画質画像が得られる印刷装置の提供。

【解決手段】カルボキシル基を有する不揮発性有機化合物を少なくとも含み、かつ、光重合開始剤を含んでいない印刷インクを、大気圧近傍の電極間放電を用いて基材に定着させるインク定着工程、を少なくとも含むことを特徴とするインク定着方法である。また、該インク定着方法を用いたインク定着装置及びこのインク定着装置を備えた印刷装置である。

(もっと読む)

高光沢印刷物およびその製造方法

【課題】本発明は、高価な箔押し加工以外の方法で、金属光沢を目的とした部分の光沢向上を可能にした高光沢印刷物およびその製造方法を提供することを目的とする。

【解決手段】紙基材(1)上に、少なくとも金属光沢インキからなる印刷層(2)が形成され、該印刷層(2)の全部または任意部分が高光沢部(6)を形成している高光沢印刷物である。また、前記本発明の高光沢印刷物の製造において、紙基材(1)上に、金属光沢インキからなる印刷層(2)を形成し、該印刷層(2)の全部または任意部分が50〜250℃の温度に加熱された空押し版(4)を用いて0.5〜400MPAの圧力で押し付けることにより高光沢印刷物の製造方法とする。

(もっと読む)

スクリーン印刷方法及びスクリーン印刷装置並びにスキージ

【課題】高生産性かつ低コストで被印刷物面内で均一に印刷可能であり、さらに被印刷物の表面に形成された溝や穴等の凹部内に、印刷材料を充填不足やはみ出しを発生させること無く精度良く充填するスクリーン印刷方法を提供する。

【解決手段】少なくとも被印刷物上に開口窓を設けたスクリーン版を設置し、ペースト状の印刷材料を該スクリーン版上に載せ、スキージを前記印刷材料に接触させて加圧しながら該スクリーン版上で平行移動させることによって前記開口窓を通じて前記被印刷物上に前記印刷材料を塗布するスクリーン印刷方法において、前記スキージと前記スクリーン版との間に前記印刷材料を介在させるとともに、少なくとも前記開口窓が存在する部分では前記スキージが前記スクリーン版に直接接触しないように間隔を保持して前記スキージを平行移動させることを特徴とするスクリーン印刷方法。

(もっと読む)

1 - 17 / 17

[ Back to top ]