Fターム[3B150NA34]の内容

ミシン・縫製 (35,001) | 出力信号の種類 (2,727) | 被縫製物に関する信号 (104) | 被縫製物の位置 (84)

Fターム[3B150NA34]の下位に属するFターム

Fターム[3B150NA34]に分類される特許

1 - 20 / 29

テープ縫い付け方法及び装置、身頃セット方法及び装置

【課題】靴の身頃にテープを斜めに縫い付ける場合において、靴のサイズのみをバーコードで読み取ってテープ幅を選択してから、身頃の左右及び内外の区別に対応してテープを縫い付けでき、小ロット生産を可能にする。

【解決手段】靴のサイズのみをバーコードで読み取ってテープ幅を選択し、その選択された幅のテープTをテープ供給装置3にセットする。そして、テーブル1にセットされた身頃の左右及び内外の区別を身頃センサで判別し、その判別された身頃に対応するテープ長さ、縫製パターンを選択して、その選択された長さのテープTをテープ供給装置3により身頃に供給するとともに、選択された縫製パターンに基づいてミシン2により身頃にテープTを縫い付ける。

(もっと読む)

テープ縫い付け方法及び装置

【課題】靴の身頃にテープを縫い付ける場合において、特別な押えを不要にして、コストを安くする。

【解決手段】靴の身頃LI(RO)にテープTを縫い付ける方法であって、

身頃LI(RO)に、縫い始め少なくとも3針以上の縫い目を形成してから、テープの縫い始め予定位置を針下まで供給して、身頃上のテープに、通常の縫いピッチよりも小ピッチで2針以上の縫い目を形成してから、前記通常の縫いピッチで身頃にテープを縫い付けることを特徴とする。

(もっと読む)

シート体の位置合わせ方法及びシート体の位置合わせ装置

【課題】簡単にシート体の位置合わせを行うことができる。

【解決手段】搬送ライン2上にシート体Wを検出するための第1検出センサ3aを設置すると共に第1検出センサ3aとは離れた位置にシート体Wを検出する第2検出センサ3bを設置しておき、シート体の位置合わせを行う際は、シート体Wを移動させることによって第1検出センサ3aでシート体を検出してから第2検出センサ3bで検出するまでのシート体Wの移動距離L3を求め、移動距離L3と、第1検出センサ3aと第2検出センサ3bとのセンサ間距離L4とに基づいてシート体Wの傾きθを求め、シート体の傾きを修正することでシート体の位置合わせを行う。

(もっと読む)

刺繍ミシン

【課題】刺繍、または、トレースを開始する際の刺繍枠の位置の設定を容易に行えるようにする。

【解決手段】刺繍柄Dの柄データは、刺繍柄Dの複数箇所に設定された所定点P1〜P9のデータと、各所定点P1〜P9からスタート点Sまでのそれぞれの距離データとを含む。刺繍、または、トレースを開始する前に、液晶ディスプレイ9に表示した所定点選択画面にて所定点P1〜P9のうちのいずれか1つを選択し、且つ、枠移動指令用スイッチ10を用いて選択された所定点に対応する位置に刺繍枠5を位置させる。刺繍、または、トレースを開始する時に、選択された所定点からスタート点Sまでの距離データに基づいて、選択された所定点に対応する位置にある刺繍枠5を刺繍柄のスタート点Sに対応する位置へ移動させた後に、該刺繍柄のスタート点Sを起点とする刺繍、または、トレースを開始する。

(もっと読む)

ミシン

【課題】縫製可能領域よりも広い範囲に、複数の模様を縫製する場合、基準模様に対する次の模様の配置を容易に設定することが可能なミシンを提供する。

【解決手段】

仮保持位置処理が選択されると(S65:YES)、基準模様の配置に対する標識の配置が特定される(S67)。次に、第2保持位置で標識の画像データから第2保持位置での標識の配置が検出され後(S78)、第2保持位置での次の模様の配置が設定される(S92)。

(もっと読む)

ミシン

【課題】ミシンベッド上又は加工布上に照射された基準マークの照射位置を、ユーザの所望する位置に容易に移動させることができる使い勝手のよいミシンを提供する。

【解決手段】ミシンの制御装置は、撮影手段により基準マークが撮影された画像に対して、ユーザが前記基準マークを指定して所望の方向に移動させたときの移動方向と移動量を特定する(ステップS23〜S27)。また、制御装置は、特定した移動方向と移動量に対応させて、ミシンベッド上又は加工布上に照射される基準マークの照射位置を移動させるように位置移動手段を制御する(ステップS28、S29)。

(もっと読む)

ミシン

【課題】刺繍枠の内側に設定される縫製可能領域よりも広い範囲に複数の模様を縫製する場合の各模様の配置を設定する際の利便性を向上させたミシンを提供すること。

【解決手段】基準模様の配置に対する次の模様の相対的な配置が決定され(S70)。保持位置が第1保持位置から第2保持位置に変更される前後のそれぞれで、刺繍枠に保持された縫製対象物の表面に配置された標識を撮影した画像データが取得される(S76)。画像データに基づき、保持位置が第1保持位置である場合と、保持位置が第2保持位置にある場合とで、標識の配置が検出される(S78)。保持位置が第2保持位置である状態で刺繍枠に保持された縫製対象物上の基準模様の配置が特定される(S90)。保持位置が第2保持位置である状態で刺繍枠に保持された縫製対象物に対する次の模様の配置が設定される(S92)。

(もっと読む)

ミシン

【課題】イサリ量を低減する。

【解決手段】搬送される上布CUと下布CDの終端部をそれぞれ検出する上布と下布の検出手段91、81と、送られる上布のみを押圧する上布送り調節機構9と、送られる下布のみに押圧力を付与する下布送り調節機構5と、布送り機構の送り量と各検出手段の検出タイミングとによりイサリ量を算出する終端部位置算出部51と、イサリ量とそのイサリ量を生じた時の上布と下布の押圧力の差とを対応づけて記録する記録部54と、記録部の二以上の縫製によるイサリ量と上布と下布の押圧力の差との記録から適正な上布と下布の押圧力の差を求め、それ以降の縫製時に適正な上布と下布の押圧力の差を生じるように上布送り調節機構又は下布送り調節機構とを制御する調節制御部51とを備えている。

(もっと読む)

ミシン

【課題】標識を検出するための撮影対象範囲を適切に設定可能なミシンを提供すること。

【解決手段】刺繍枠をミシン本体に対して移動させる移動機構と、移動機構の駆動を制御する移動制御手段と、撮影手段とを備えたミシンにおいて、刺繍模様を縫製するための刺繍データが取得される(S10)。刺繍枠に保持された縫製対象物に、刺繍模様を縫製可能な範囲である縫製可能範囲が設定される(S30)。縫製対象物に配置される標識に対する、刺繍模様の位置及び角度の少なくともいずれかの設定が基準設定として取得される(S40)。少なくとも縫製可能範囲と、刺繍データと、基準設定とに基づいて、標識が配置されると予想される範囲が撮影手段の撮影対象範囲として特定される(S60)。

(もっと読む)

ミシン

【課題】刺繍模様の大きさが撮影手段の撮影範囲を超える場合であっても、刺繍模様の縫製対象物上の配置を、縫製対象物を撮影した画像を利用して確認することができるミシンを提供すること。

【解決手段】ミシンにおいて、針棒と、針板との間に配置された縫製対象物を撮影した画像である撮影画像を表すデータが撮影手段によって生成され、生成されたデータは撮影画像データとして取得される(S110)。縫製対象物に対する刺繍模様の基準点の位置及び刺繍模様の角度の設定を示す標識である設定標識を表すデータが標識データとして生成される(S130)。S110で生成された撮影画像データと、S130で生成された標識データとに基づき、合成画像を表すデータが合成画像データとして生成される(S140)。S140で生成された合成画像データに基づき、合成画像が画面に表示される(S150)。

(もっと読む)

ミシン

【課題】刺繍枠に保持された縫製対象物を撮影する際の利便性を向上させたミシンを提供すること。

【解決手段】刺繍枠と、刺繍枠をミシン本体に対して移動させる刺繍枠移動機構とを備えたミシンにおいて、撮影手段に撮影させる縫製対象物上の範囲が特定範囲として特定される(S20)。S20で特定された特定範囲に基づき、複数の撮影条件の中から選択された特定範囲を撮影するための撮影条件である特定撮影条件と、刺繍枠の配置条件との組合せが決定される(S50)。S50で決定された特定撮影条件に従って撮影手段の撮影条件が設定された状態、かつ、S50で決定された配置条件に従って刺繍枠が配置された状態で、撮影手段に縫製対象物を撮影させて、有効撮影範囲に対応する画像データが取得される(S60)。

(もっと読む)

ミシン

【課題】キャリッジに対する刺繍枠の装着位置及び装着角度の少なくともいずれかを変更して刺繍模様を縫製する場合に、部分模様の位置あわせが可能なミシンを提供すること。

【解決手段】刺繍模様を縫製する機能を備えたミシンにおいて、加工布に縫製する刺繍模様が特定される(S5)。S5で特定された刺繍模様を構成する部分模様の模様データが装着条件に割り当てられる(S10)。模様データが取得される(S15又はS70)。装着条件が切り替えられる前と後とに、標識が撮像される(S55及びS85)。生成された画像データに基づき、補正条件が算出される(S95)。S95の補正条件に基づき、S70で取得された模様データが補正される(S100)。S100で補正された模様データに従って、部分模様が縫製される(S110)。

(もっと読む)

ミシン

【課題】複数のミシンを使用して1つの刺繍模様を縫製する場合に、部分模様の位置あわせが可能なミシンを提供すること。

【解決手段】1つの刺繍模様を複数のミシンを使用して刺繍枠に保持された加工布に縫製する縫製システムが備えるミシンにおいて、標識領域に配置された少なくとも1の標識が撮像される(S15)。縫製条件が取得される(S35及びS50,又はS60)。模様データが取得される(S40又はS65)。S15で生成された画像データに基づき、配置条件が算出される(S20)。S20で算出された配置条件と、S35及びS50,又はS60で取得された縫製条件とに基づき、模様データが補正される(S70)。S70で補正された模様データに従って部分模様が縫製される(S80)。

(もっと読む)

ミシン

【課題】複数のミシンを使用して1つの刺繍模様を縫製する場合に、部分模様の位置あわせが可能なミシンを提供すること。

【解決手段】キャリッジに装着された刺繍枠と、刺繍枠に保持された加工布との少なくともいずれかに配置された標識が撮像される(S60又はS100)。生成された画像データに基づき、第1標識データが算出される(S65又はS110)。算出された第1標識データが、使用順序が後のミシンに送信される(S70)。他のミシンから送信された第1標識データが、第2標識データとして取得される(S80)。縫製条件が取得される(S80)。模様条件に従って模様データが取得される(S85)。補正条件が算出される(S115)。補正された模様データに従って、部分模様が縫製される(S130)。

(もっと読む)

ミシン

【課題】刺繍枠に対する加工布の張り替え前後における刺繍模様の相対位置を正確に一致させることが可能なミシンを提供する。

【解決手段】刺繍模様「A」は、第一A模様142と第二A模様143とにあらかじめ分割されている。はじめに、加工布100に対して第一A模様142が縫製される。縫製後、加工布100に標識120が貼付される。貼付された標識120はイメージセンサによって撮影され、その位置及び角度が検出される。刺繍模様のうち第一A模様142に隣接する第二A模様143を縫製するために、刺繍枠34に対して加工布100が張り替えられる。張り替え後、標識120がイメージセンサによって撮影され、その位置及び角度が検出される。加工布の張り替え前後での位置及び角度に基づいて、第二A模様143を縫製する為の刺繍データが変換される。変換された刺繍データに基づいて、第二A模様143の縫製が実行される。

(もっと読む)

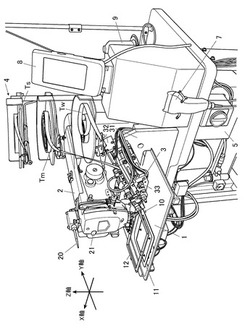

ミシンの玉布供給装置

【課題】コストの高騰を抑え、組み付けの調整やメンテナンスを容易にすると共に、縫製品質の低下を防止する。

【解決手段】玉布が載置される載置台3と、玉布を把持する把持機構4と、把持機構を移動させる接離機構5と、把持機構を駆動させる駆動機構6と、把持機構と一体に構成され、玉布を折り込むガイドとなる玉布定規9と、各機構の駆動制御を行う制御装置110と、を備えるミシンの玉布供給装置1において、駆動機構は、把持機構を下方に移動させる上下移動機構7と、把持機構を駆動させて玉布を身頃布上に載置した後、玉布定規の一端部が針元にくるように把持機構を移動させる水平移動機構8と、を備え、制御装置は、大押さえによる身頃布の縫製前の準備搬送に連動して玉布定規が大押さえと同じ速度で移動するように水平移動機構の駆動を制御する。

(もっと読む)

ボタン認識装置およびボタン認識方法

【課題】ボタンの表裏や外形の判別精度の向上を図ることにより、ミシンによって仕上がりよく縫製物にボタンを縫い付けることができ、かつボタンの状態の判定時間の短縮化を図る。

【解決手段】白色の照射光11をボタン2の上面に照射し、青色の調整光12をボタン2の下面に照射した状態で、ボタン2の上面から撮像することにより、照射光11の反射光および調整光12の透過光を受光すると同時にボタン2の背景から調整光12を受光して撮像データを取得し、撮像データから調整光12と同一色の光を抽出して調整光輝度データを作成し、撮像データから調整光12と異なる1色の光を抽出して非調整光輝度データを作成し、調整光輝度データから非調整光輝度データを減算して調整光データを作成し、調整光データを二値化、反転させて輪郭データを作成し、撮像データと輪郭データとの論理積演算を行って合成画像データを作成し、合成画像データとボタン2の表裏それぞれの規格画像データとを比較して、ボタン2の状態を判定する。

(もっと読む)

ミシン

【課題】縫製の途中で異常が発生しても最初から縫製をやり直す必要がなく、被縫製物の傷みを防止し、作業効率を向上すること。

【解決手段】ミシン10は、縫製中に異常が発生した場合に、ミシン10の動作を停止させる入力を行うと共に送り量検出手段24により検出された異常発生時点での送り量と、縫製データから求まる針落ち位置と、を記憶させる旨の入力を行う指示入力手段90と、指示入力手段からの入力があった場合に、送り量と針落ち位置とを記憶する記憶手段32と、指示入力手段からの入力により縫製を中断した後、縫製を再開する旨の入力を行う再開入力手段91と、を備えている。そして、制御手段3は、指示入力手段からの入力があった場合に、送り量と針落ち位置とを記憶手段に記憶させると共に、再開入力手段からの入力があった際に、記憶手段に記憶された送り量と針落ち位置とに基づいて、縫製が中断した位置から縫製を再開させる。

(もっと読む)

テープ縫付け装置および生地への印付け装置

【課題】薄い生地や伸びのある生地でも正確な印付けを行うことのできるテープ縫付け装置および印付け装置を提供する。

【解決手段】生地をX方向に広げた状態に載置可能なテーブル10と、このテーブル10上に載置された生地をY方向へ送る布送り手段40,50と、印を付けるマーカー部24と、このマーカー部24をテーブル10上に近接させたり離間させたりするマーカー駆動部250と、マーカー駆動部250をX方向に移動させるマーカー搬送手段(30〜32)とを備えている。

(もっと読む)

ミシン

【課題】加工布に対する刺繍模様の縫製場所を容易に設定して縫製を行うことが可能なミシンを提供する。

【解決手段】刺繍模様の縫製を行う加工布に対して、配置位置及び配置角度が認識可能な標識がユーザにより貼付される。次に、ミシンのイメージセンサが加工布を撮影し(S15:YES)、あらかじめユーザにより特定されている標識の貼付領域について、標識の認識処理が実行される(S19)。標識が認識された場合は(S20:YES)、特定した標識の配置位置と配置角度とに基づいて、刺繍模様の座標情報を変換し(S21)、刺繍模様の縫製場所を特定する。そして、特定した縫製場所が加工布を保持する刺繍枠の縫製エリアからはみ出さないことを確認し(S23:NO)、刺繍模様の縫製が実行される。

(もっと読む)

1 - 20 / 29

[ Back to top ]